español

17

17

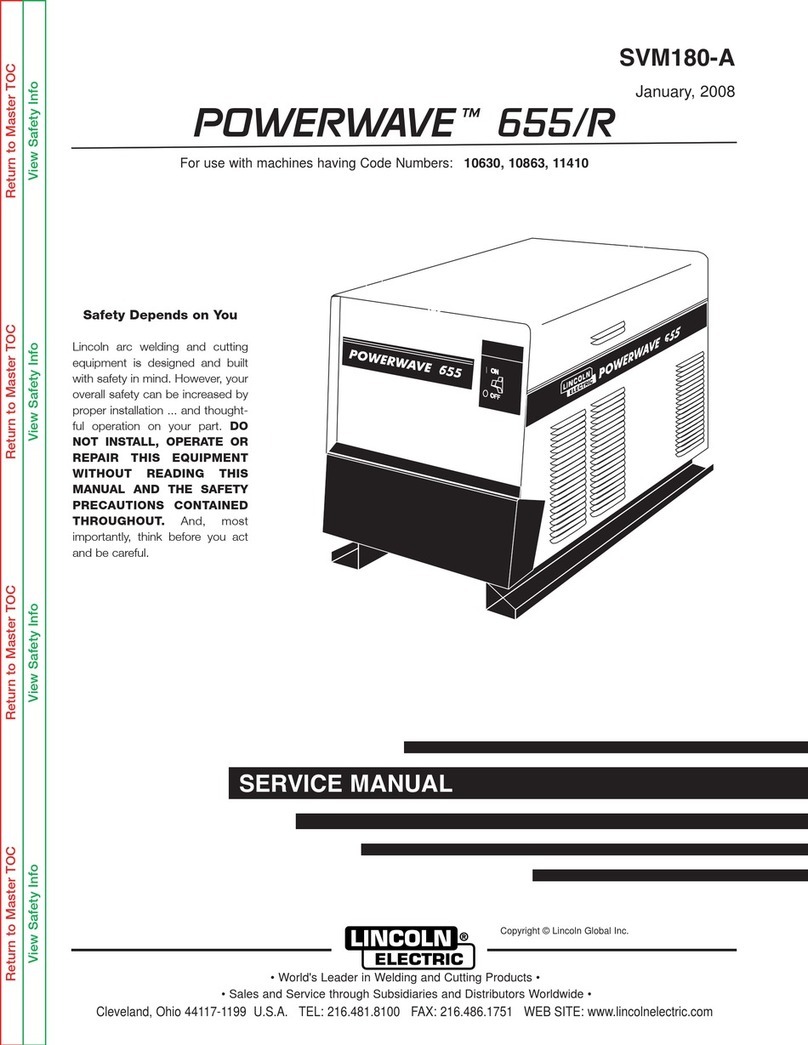

El soldador se pondrá sus equipos de protección individual

usando máscara o casco de soldadura adecuada al trabajo

y tapando adecuadamente cualquier porción de su piel para

evitar salpicaduras o radiación.

Se iniciará la soldadura mediante el cebado del arco. Hay varios

procedimientos, siendo el más sencillo el de raspar la pieza.

Una vez iniciado el arco se mantendrá el electrodo a una

distancia aproximadamente igual al diámetro del propio electrodo

y se iniciará el avance de la soldadura tirando hacia atrás

como si estuviese escribiendo una persona diestra occidental.

El electrodo se mantendrá en una posición en una posición

próxima (65º a 80º) a la vertical con respecto a la horizontal

y equilibrada con respecto al centro baño de soldadura. En

función del tipo de pasada (inicial o de relleno) y la necesidad de

cobertura de la unión avance en línea recta, movimiento de zig -

zag o pequeños círculos. Un buen ajuste de intensidad, posición

y velocidad de avance de la soldadura dará como resultado

con un sonido agradable, suave y similar al que hace un buen

asado en la barbacoa. Cuando se hace un correcto trabajo el

cordón resultante será homogéneo, con marcas superciales

en forma de medialuna uniformes. El perl transversal no será

protuberante ni hundido y la escoria que se forme se retirará

fácilmente.

Una vez realizado el cordón eliminar la escoria mediante el

martillo y cepillo antes de realizar un posible siguiente cordón.

4.5.2 Instrucciones especícas soldadura hiloTIG

En la soludadura por arco eléctrico mediante electrodo de

tungsteno protegido por gas inerte el material consumible no es

el propio electrodo sino una varilla de aporte de material similar

o compatible al material a soldar. Frente al sistema de electrodo

recubierto el sistema presenta mayor productividad y mayor

dicultad a cambio de muy alta calidad de soldadura en casi

todos los metales y sus aleaciones, incluyendo todos los aceros

inoxidables y situaciones de uniones de poco espesor con o

sin material de aporte. La soldadura se produce sin escoria,

proyecciones o humos.

Para posicionar correctamente el electrodo en la antorcha este

deberá sobresalir de tobera unos 5mm.

Como norma general conecte la salida al revés que conexión

usual del electrodo la antorcha TIG al terminal negativo del

equipo y la pinza de masa al terminal positivo. Prepare y

asegure la pieza. Ajuste la intensidad de corriente según las

necesidades del tipo de material y uniñon a realizar realizando

primero una prueba sobre una pieza de ensayo. Reérase a

literatura especializada o formación profesional reglada para

mayor información al respecto.

La antorcha deberá recibir suministro de gas inerte (usualmente

argon puro) procedente de un cilindro a través de un sistema

reductor de presión capaz de regular adecuadamente el caudal

necesario de gas. Todos los equipos necesitan una antorcha TIG

(no incluida, referencias STAYER 38.71 y 38.73) con conexión

directa al caudalimetro y control de gas mediante la válvula de

paso en la propia antorcha TIG.

Una vez arrancado el arco, proceda a realizar la soldadura

segun las necesidades de esta. Como orientación general

deberá avanzar de manera inversa a la soldadura por electrodo

de manera que en vez de tirar hacia atras se incida empujando

hacia delante como si se ayudase al ujo de gas a incidir sobre

el baño de soldadura. Incline la antorcha de manera que incida

en una posición próxima (70º a 80º) a la vertical con respecto a

la horizontal centrada y con respecto al baño de soldadura.

Deposite lentamente el material de aporte de la varilla

aproximando hasta el baño de material fundido sucesivamente.

Para terminar simplemente deje de pulsar el interruptor de la

antorcha separe muy ligeramente la antorcha hasta que se

interrumpa el arco y cierre la válvula manual del paso de gas.

Por último cierre la válvula de paso general del cilindro de gas

inerte.

4.5.3 Instrucciones especícas soldadura hilo

MIG/MAG

La antorcha de soldadura debe mantener una posición correcta

para que el gas proteja de forma conveniente el lecho de fusión.

Sujete la antorcha con ambas manos y procure tener un punto

de apoyo jo para mayor estabilidad del cordón.

Se recomienda una inclinación, respecto a la vertical de 10º.

La longitud libre del hilo estará comprendida entre 8 y 20 mm

para poder observar el baño de fusión y evitar la adherencia de

proyecciones en la tobera del gas. Evite trabajar con corrientes

de aire que arrebaten el gas técnico dle cordón de soldadura.

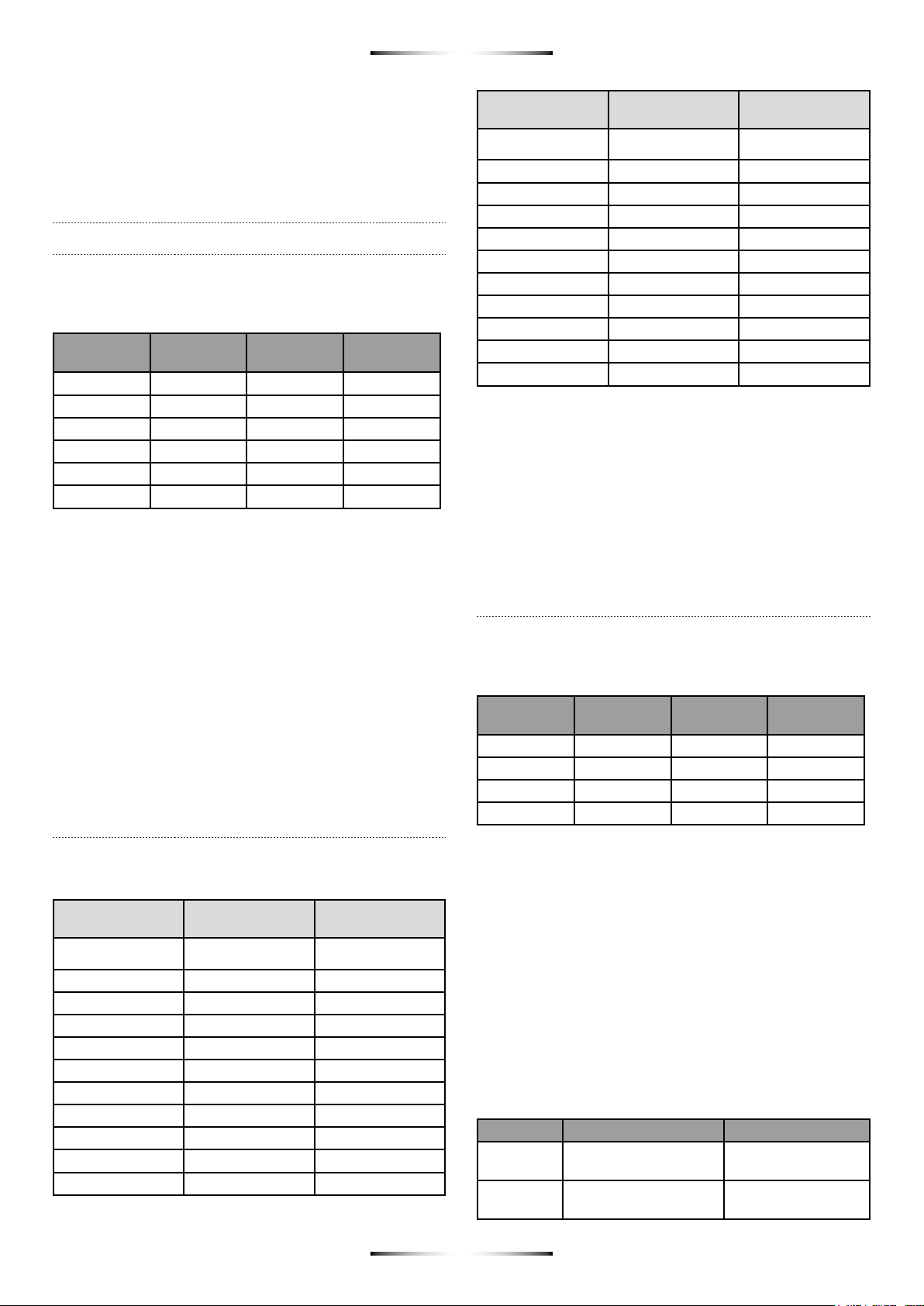

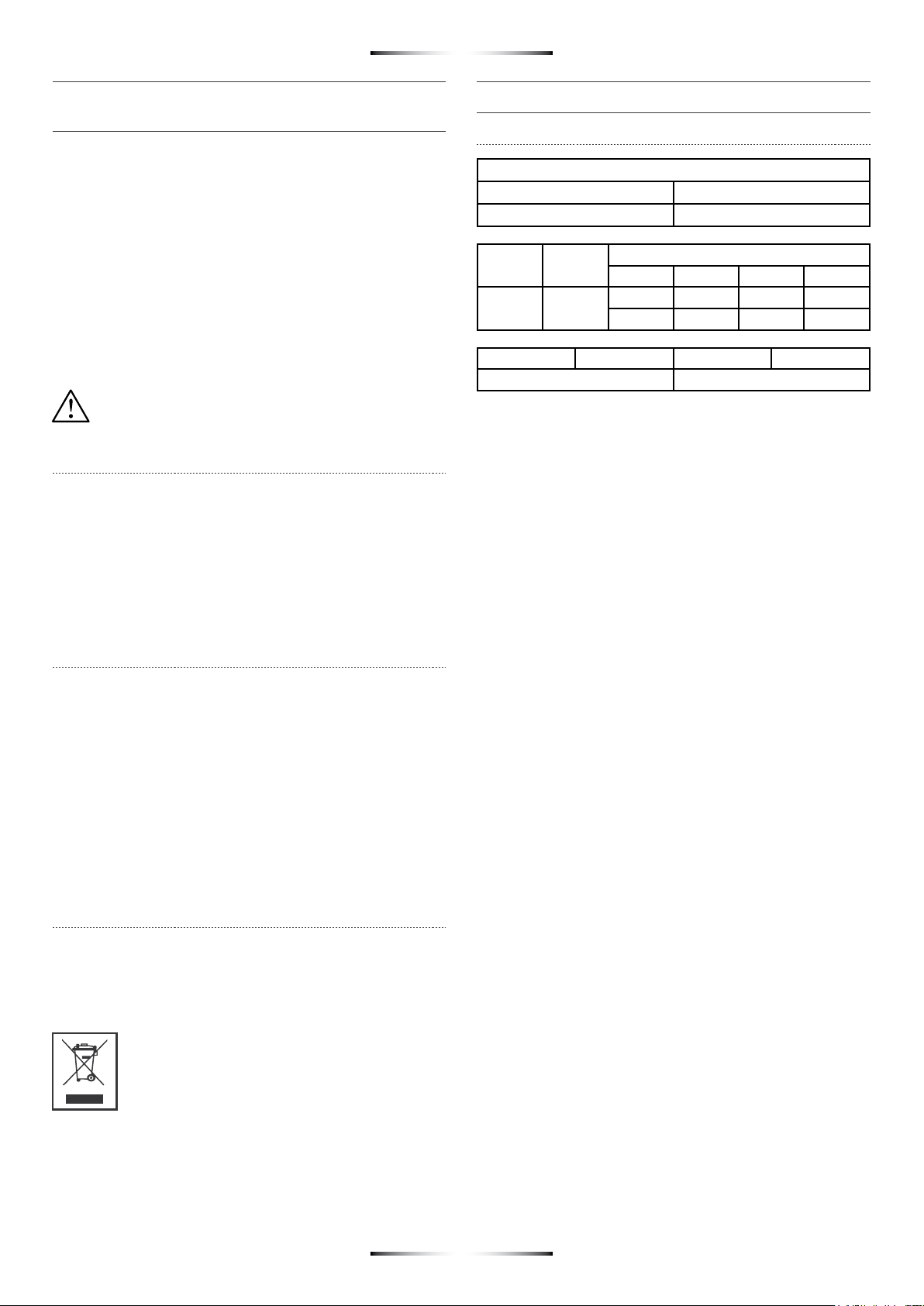

Posibles problemas y soluciones soldadura de hilo MIG/MAG

CORDON DE SOLDADURA ESTRECHO Y CON

INTERRUPCIONES

a) Velocidad de avance del hilo excesiva.

b) Poca salida de gas (empezar por 5-7 l/min y abrir más el grifo

del manómetro si es necesario).

CORDON DE SOLDADURA MUY ALTO

a) Velocidad de avance del hilo muy baja.

b) Corriente de soldadura baja.

ARCO INESTABLE, POROSIDAD EN LA SOLDADURA

a) Antorcha muy distante de la pieza.

b) Pieza con grasa, aceite, sucia, herrumbre.

c) Insuciente ujo de gas, comprobar el contenido de la bombo-

na i el regulador de gas.

EL HILO FUNDE HASTA LA PUNTA DE CONTACTO Y QUEDA

ENGANCHADO EN LA MISMA.

a) Velocidad del hilo muy baja.

b) Antorcha demasiada cerca de la pieza.

c) Interrupción momentánea del circuito de soldadura, pudiendo

estar causado por:

1. Punta de contacto oxidada.

2. Dicultad en el mecanismo de avance del hilo.

3. Punta de contacto con el diámetro diferente al del hilo.

4. Conexión de la antorcha defectuosa.

5. Poca presión en el avance del hilo.

6. Bobina de hilo enredada o mal colocado frenando o dicul-

tando el avance normal del hilo.

FALTA DE PENETRACION DE LA SOLDADURA

a) Velocidad de avance de la antorcha demasiado elevada.

b) Corriente de soldadura baja.

c) Velocidad del hilo demasiado bajo.

EL ARCO NO SE ENCIENDE

a) Comprobar la conexión de la maquina, de la pinza de masa

y de la antorcha.

LA MAQUINA NO FUNCIONA CUANDO SE CONECTA EL

PULSADOR DE LA ANTORCHA

a) Intervención del termostato.

b) Comprobar el funcionamiento del PULSADOR DE LA AN-

TORCHA.

LA MAQUINA NO FUNCIONA, INTERRUPTOR LUMINOSO

NO SE ENCIENDE

a) Vericar la conexión a la red eléctrica.

b) Vericar el interruptor diferencial o el fusible de la red eléctrica