Linz electric E1W13 DC Installation guide

IT Istruzioni per l’uso e manutenzione

ALTERNATORI

Istruzioni originali

EN Operation and maintenance

ALTERNATORS

With translation of the original instructions

ES Instrucciones para el uso y mantenimiento

ALTERNADORES

Con la traducción de istrucciones originales

FR Mode d’emploi et d’entretien

ALTERNATEURS

Avec la traduction de instructions d’origine

DE Gebrauchs und wartungsanleitung

GENERATOREN

Mit Übersetzung der ursprünglichen Anweisungen

EnglishEspañol ItalianoFrançaisDeutsch

LA INSTALACIÓN DEBE SER REALIZADA SÓLO POR

PERSONAL AUTORIZADO POR LINZ ELECTRIC SPA

THE INSTALLATION MUST BE PERFORMED ONLY BY

PERSONNEL AUTHORIZED BY LINZ ELECTRIC SPA

L’INSTALLAZIONE DEVE ESSERE EFFETTUATA SOLO DA

PERSONALE AUTORIZZATO DALLA LINZ ELECTRIC SPA

L’INSTALLATION DOIT ÊTRE EFFECTUÉE UNIQUEMENT PAR

DU PERSONNEL AUTORISÉ PAR LINZ ELECTRIC SPA

DIE INSTALLATION DARF NUR DURCH AUTORISIERTES PERSONAL

ERFOLGEN VON LINZ ELECTRIC SPA

REVISIONE 2018.1

E1W13 DC

- 2 -

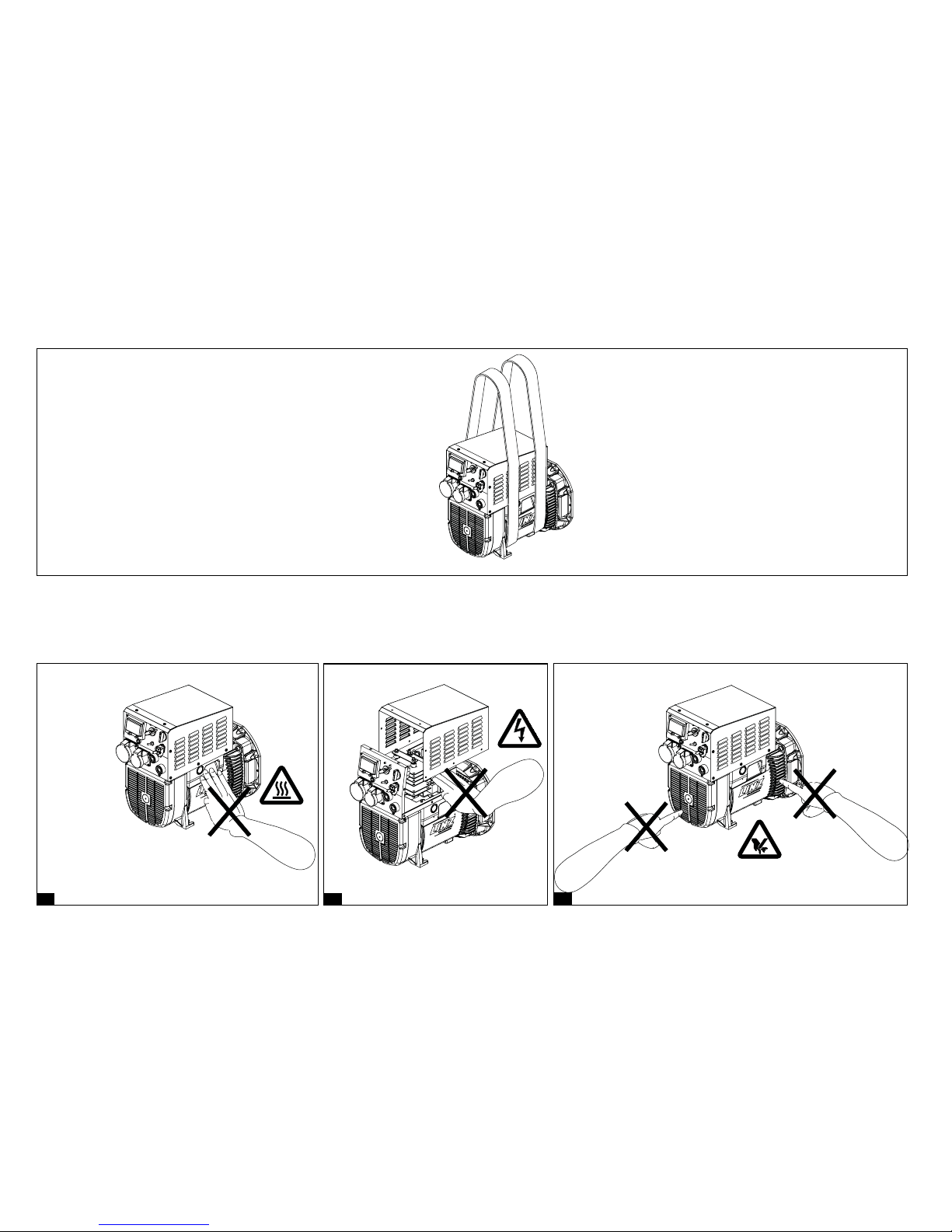

MOVIMENTAZIONE ALTERNATORI ALTERNATORS HANDLING MANIPULACIÓN ALTERNADORES MANIPULATION ALTERNATEURS GENERATOREN HANDHABUNG

PERICOLO

A) SCOTTATURE

B) SHOCK ELETTRICO

C) ATTENZIONE ALLE MANI

DANGER

A) BURNS

B) ELECTRIC SHOCK

C) BEWARETO HANDS

PELIGRO

A) QUEMADURAS

B) DESCARGA ELÉCTRICA

C) ATENCION A LAS MANOS

DANGER

A) BRÛLURE

B) CHOC ÉLECTRIQUE

C) ATTENTION AVOS MAINS

GEFAHR

A) BRANDWUNDEN

B) ELEKTROSCHOCK

C) ACHTUNG AUF HAENDEN

A B C

- 3 -

4

1 2 3

5678

AB

119 10

12

- 4 -

C

M

Y

CM

MY

CY

CMY

K

E1W13 300DC

50A/300A

+

-

1

7

A

α

s

g

B C D

EF G

AB

13 14 15

16

2

43

89

5

6

2

1

3

17

o

o

o

o

o

o

o

OL

VG

MN

MX

VS

ST

HZ

AVR SG-132

1)Varistore

2) Rotore eccitatrice

3) Rotore

1)Varistor

2) Excitator rotor

3) Rotor

1)Varistor

2) Rotor excitatriz

3) Rotor

1)Varistance

2) Rotor exitatrice

3) Rotor

1)Varistor

2) Rotor erregermaschine

3) Rotor

18

- 5 -

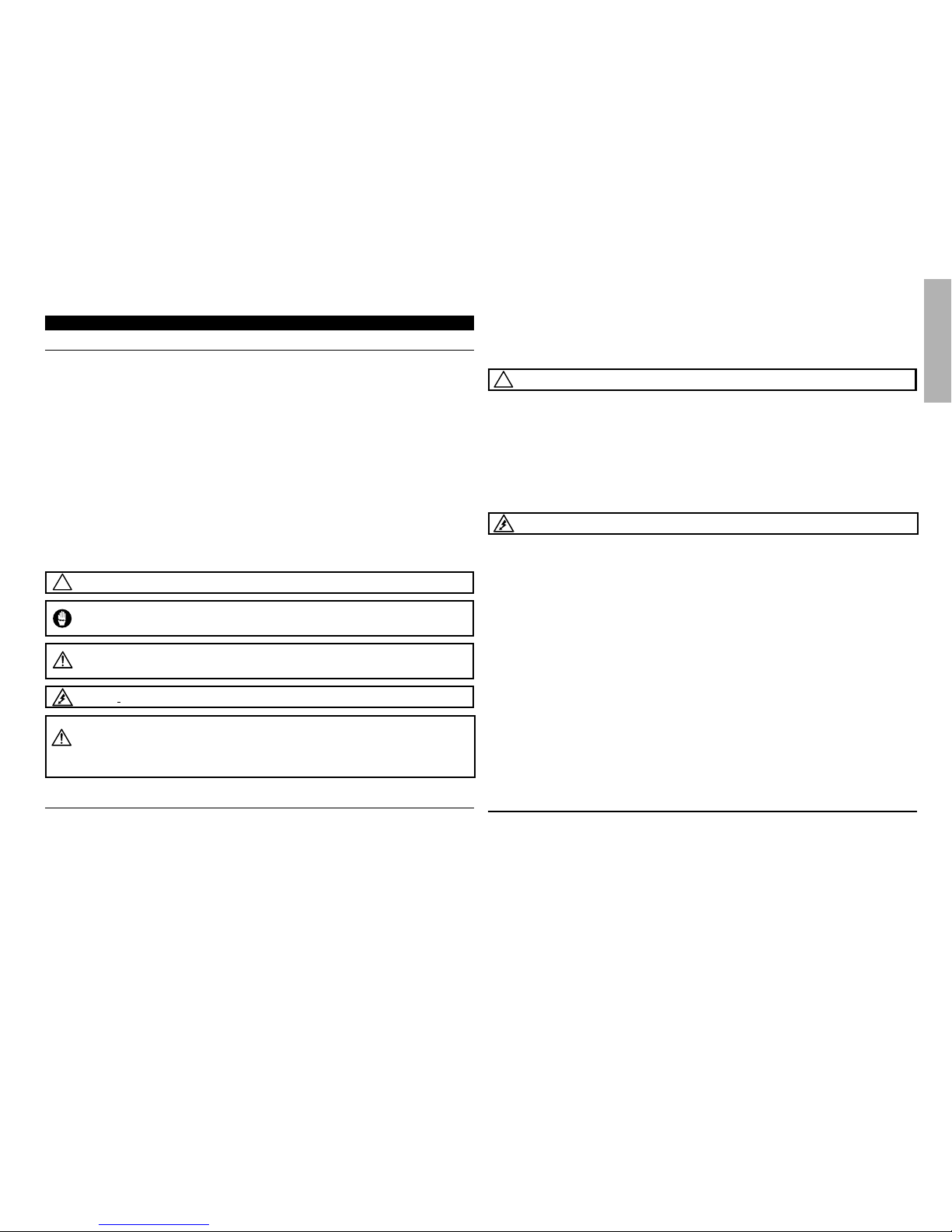

1. MISURE DI SICUREZZA

Prima di utilizzare il gruppo elettrogeno è indispensabile leggere il manuale “Uso e manutenzione” del

gruppo elettrogeno del generatore/saldatrice e seguire le raccomandazioni seguenti.

⇒

Unfunzionamentosicuroedecientepuòessereraggiuntosoloselemacchinevengonoutilizzate

in modo corretto, secondo quanto previsto dai relativi manuali di “Uso e manutenzione” e dalle

norme di sicurezza.

⇒Una scarica elettrica può causare gravi danni e addirittura la morte.

⇒È vietato togliere la calotta di chiusura della scatola morsetti e le griglie di protezione della macchina

nché lo stesso è in movimento e prima di avere disattivato il sistema di avviamento del gruppo elet-

trogeno.

⇒Lamanutenzionedelgruppodeveessereeettuataesclusivamenteda personalequalicatoe specia-

lizzato.

⇒Non operare con indumenti “sciolti” in vicinanza del gruppo elettrogeno.

⇒

Le persone addette alla movimentazione devono sempre indossare guanti da lavoro e scarpe antinfor-

tunistiche. Qualora il generatore o l’intero gruppo debba essere sollevato da terra, gli operai devono

usare un casco protettivo.

Nel presente manuale useremo dei simboli che hanno il seguente signicato:

IMPORTANTE!Siriferisceadunaoperazionerischiosaopericolosachepuòcausaredannialprodotto.

CAUTELA! Si riferisce ad una operazione rischiosa o pericolosa che può danneggiare il prodotto e può

causare feriteallepersone.

ATTENZIONE! Si riferisce ad una operazione rischiosa o pericolosa che può causare gravi ferite o

possibile morte.

PERICOLO! Si riferisce ad un rischio immediato che potrebbe causare gravi ferite o la morte.

L’installatore finale del gruppo elettrogeno è responsabile della predisposizione di tutte le

misure necessarie a rendere l’intero impianto conforme alle vigenti norme locali di sicurezza

(messa a terra, protezioni contro il contatto, protezioni contro le esplosioni e l’incendio, arresto

di emergenza, ecc…).

2. DESCRIZIONE GENERALE

Gli alternatori/saldatrici della serie E1W13DC sono macchine trifase a due e quattro poli, senza spazzole e con eccitatrice. Sia la

parte saldatrice che la parte generatore sono governate da un regolatore elettronico dell’ultima generazione.

Essi sono costruiti in conformità a quanto previsto dalle norme EN 60034-1, EN 60204-1, EN 55014-1, EN 55011 ed alle

direttive 2006/42/CE, 2014/35/UE, 2014/30/UE.

Ventilazione.

Assiale con aspirazione dal lato opposto accoppiamento.

Protezione. Standard IP 21. A richiesta IP 23.

Senso di rotazione. Sono ammessi ambedue i sensi di rotazione.

ITALIANO

Caratteristiche elettriche. Gli isolamenti sono realizzati con materiale di classe H sia nello statore che nel rotore.

Gli avvolgimenti sono tropicalizzati.

Potenze. Sono riferite alle seguenti condizioni: temperatura ambiente non superiore a 40°C, altitudine non superiore

a 1000 m. s.l.m.

Sovraccarichicomegeneratore:Siaccettageneralmenteunsovraccaricodel10%per1oraogni6ore.

C

aratteristiche meccaniche. La carcassa e i coperchi sono in lega di alluminio resistente alle vibrazioni

ed il quadro

superiore é in lamiera

. L’albero è in acciaio ad alta resistenza.

Il rotore è particolarmente robusto per resistere alla velocità di fuga dei motori di trascinamento ed è dotato di una

gabbia di smorzamento che permette un buon funzionamento anche con carichi monofase distorcenti. I cuscinetti

sono lubricati a vita.

Funzionamenti in ambienti particolari. Nel caso l’alternatore debba funzionare ad una altitudine superiore ai 1000

m s.l.m. è necessario attuare una riduzione della potenza erogata del 4% ogni 500 metri di incremento. Quando la tempe-

ratura dell’ambiente è superiore a 40° C si deve ridurre la potenza erogata dall’alternatore del 4% ogni 5°C di incremento.

Errori o dimenticanze nella messa a terra possono causare conseguenze anche mortali.

MESSA IN SERVIZIO

Leseguentioperazionidicontrollo edimessa in serviziodevono essere eseguitesolodapersonale qualicato.

⇒L’alternatore dovrà essere installato in un locale con possibilità di scambio dell’aria con l’atmosfera per impedire che

la temperatura ambiente superi i valori previsti dalle norme.

⇒Bisogna fare attenzione che le aperture previste per l’aspirazione e lo scarico dell’aria non siano mai ostruite e che la

tecnica prescelta per il piazzamento dell’alternatore sia tale da evitare l’aspirazione diretta dell’aria calda in uscita

dall’alternatore stesso e/o dal motore primo.

⇒Prima della messa in funzione è necessario controllare visivamente e manualmente che non esista impedimento

alcuno alla rotazione del rotore. Nel caso la macchina sia stata inutilizzata per lungo tempo, prima di metterla in

servizio controllare la resistenza di isolamento verso massa degli avvolgimenti tenendo presente che ogni singola

parte da controllare deve essere isolata dalle altre. Scollegare il raddrizzatore principale così come i connettori del

regolatore elettronico. Questo controllo si dovrà eseguire con lo strumento a 500 V. c.c. denominato Megger

⇒Normalmente vengono ritenuti sucientemente isolati gli avvolgimenti che hanno un valore di resistenza verso

massa ≥ 1 M a 500 V c.c.. Nel caso che il dato rilevato sia inferiore è necessario procedere ad un ripristino dell’isola-

mento asciugando l’avvolgimento utilizzando per es. un forno a 60°-80°C (o facendo circolare nello stesso un adatto

valore di corrente elettrica ottenuta da una sorgente ausiliaria). È necessario vericare che le parti metalliche del

generatore-saldatrice e la massa dell’intero gruppo siano collegati al circuito di terra e che quest’ultimo risponda

alle prescrizioni di legge.

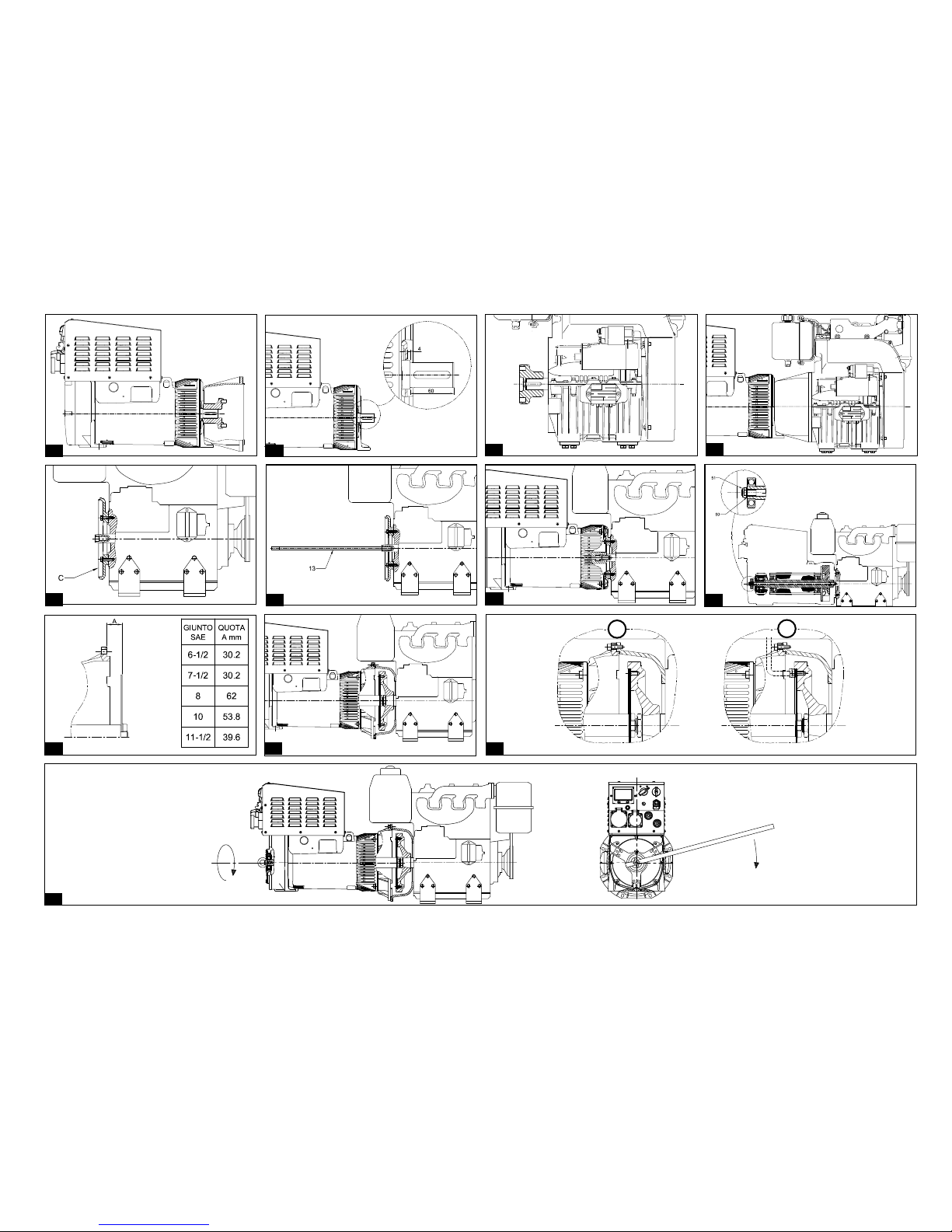

3. ISTRUZIONI PER IL MONTAGGIO

Il montaggio deve essere eettuato da persone qualicate dopo la lettura del manuale.

PER LA FORMA COSTRUTTIVA B3/B14

La forma costruttiva B3/B14 obbliga all’uso di un giunto elastico tra motore primo e alternatore-saldatrice. Il giunto elastico

non dovrà dare origine a forze assiali o radiali durante il funzionamento e dovrà essere montato rigidamente sulla sporgenza

dell’albero dell’alternatore.

Italiano

- 6 -

Si consiglia di eseguire l’assemblaggio seguendo le seguenti fasi:

1) Applicare sull’alternatore-saldatrice il semigiunto e la campana di allineamento come rappresentato nella gura 1. Nel

posizionamento del semigiunto sull’alternatore tenere presente che il rotore, ad accoppiamento completato, deve poter

conservare la possibilità di dilatarsi assialmente verso il cuscinetto lato opposto accoppiamento; perché ciò sia possibile

è necessario che a montaggio nito la sporgenza dell’albero sia posizionata rispetto alle lavorazioni del coperchio, come

rappresentato nella gura 2.

2) Applicare sulla parte rotante del motore diesel il relativo semi-giunto come indicato in gura 3.

3) Montare i tasselli elastici del giunto.

4) Accoppiare l’alternatore-saldatrice al motore primo ssando con le apposite viti la campana di accoppiamento (gura 4).

5) Fissareconadatti antivibrantil’insiememotore-alternatore-saldatricealla basefacendo attenzionechenon sicreinotensioni

tendenti a deformare il naturale allineamento delle due macchine.

6) Osservare che il cuscinetto lato opposto accoppiamento dell’alternatore abbia il previsto spazio di dilatazione (minimo 2

mm) e sia precaricato dalla molla di precarico.

PER LA FORMA COSTRUTTIVA B3/B9

Tale forma costruttiva prevede l’accoppiamento diretto tra motore primo e alternatore-saldatrice. Si consiglia di procedere

all’assemblaggio nel seguente modo:

1) Fissare il coperchio «C» al motore primo come rappresentato nella gura 5.

2) Applicare il tirante (13) per il ssaggio assiale del rotore avvitandolo a fondo sulla sporgenza dell’albero del motore come

rappresentato nella gura 6.

3) Fissare l’alternatore-saldatrice al suo coperchio con i 4 bulloni previsti come indicato nella gura 7.

4) Bloccare assialmente il rotore applicando la rondella (50) e serrando il dado autobloccante (51) con chiave dinamometrica

(coppia di serraggio 35 Nm per tiranti M8; 55 Nm per tiranti M10 e 100 Nm per i tiranti M14) (gura 8).

Primadiapplicareildadoosservarechelaporzionelettatadeltiranteentrinelrotorepermettendo

così un sicuro bloccaggio. Inoltre prima del montaggio vericare che le sedi coniche di accoppia-

mento (su alternatore e motore) siano regolari e ben pulite.

PER LA FORMA COSTRUTTIVA B2

Anche tale forma prevede l’accoppiamento diretto tra motore e alternatore-saldatrice.

Si consiglia di procedere all’assiemaggio nel seguente modo:

1) Controllare il corretto posizionamento del rotore con l’ausilio della tabellina riportata in g. 9.

2) Togliere eventuali mezzi di bloccaggio del rotore posti sul lato opposto accoppiamento.

3) Avvicinare l’alternatore-saldatrice al motore primo come rappresentato in gura 10.

4) Centrare e ssare lo statore alla angia del motore primo con le apposite viti come indicato in gura 11A.

5) Centrare e ssare con le apposite viti il giunto del rotore al volano del motore primo, agendo attraverso le aperture, come

indicato in gura 11B.

CONTROLLI FINALI

Al termine di tutti gli accoppiamenti sopradescritti è necessario controllare il corretto posizionamento assiale;

si deve cioè vericare che tra la ne del cuscinetto (L.O.A.) e la parete di bloccaggio assiale esista uno spazio

di: 3 mm.

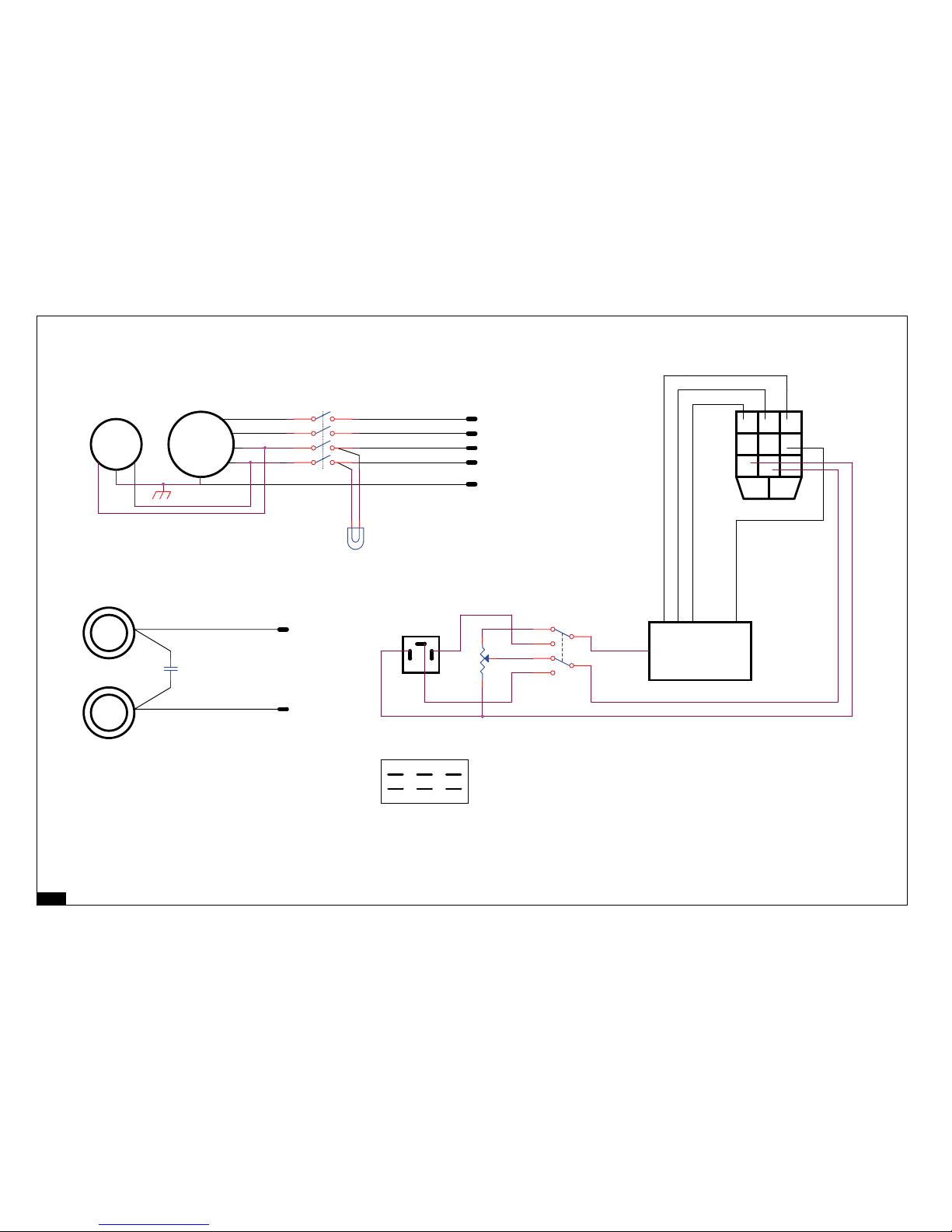

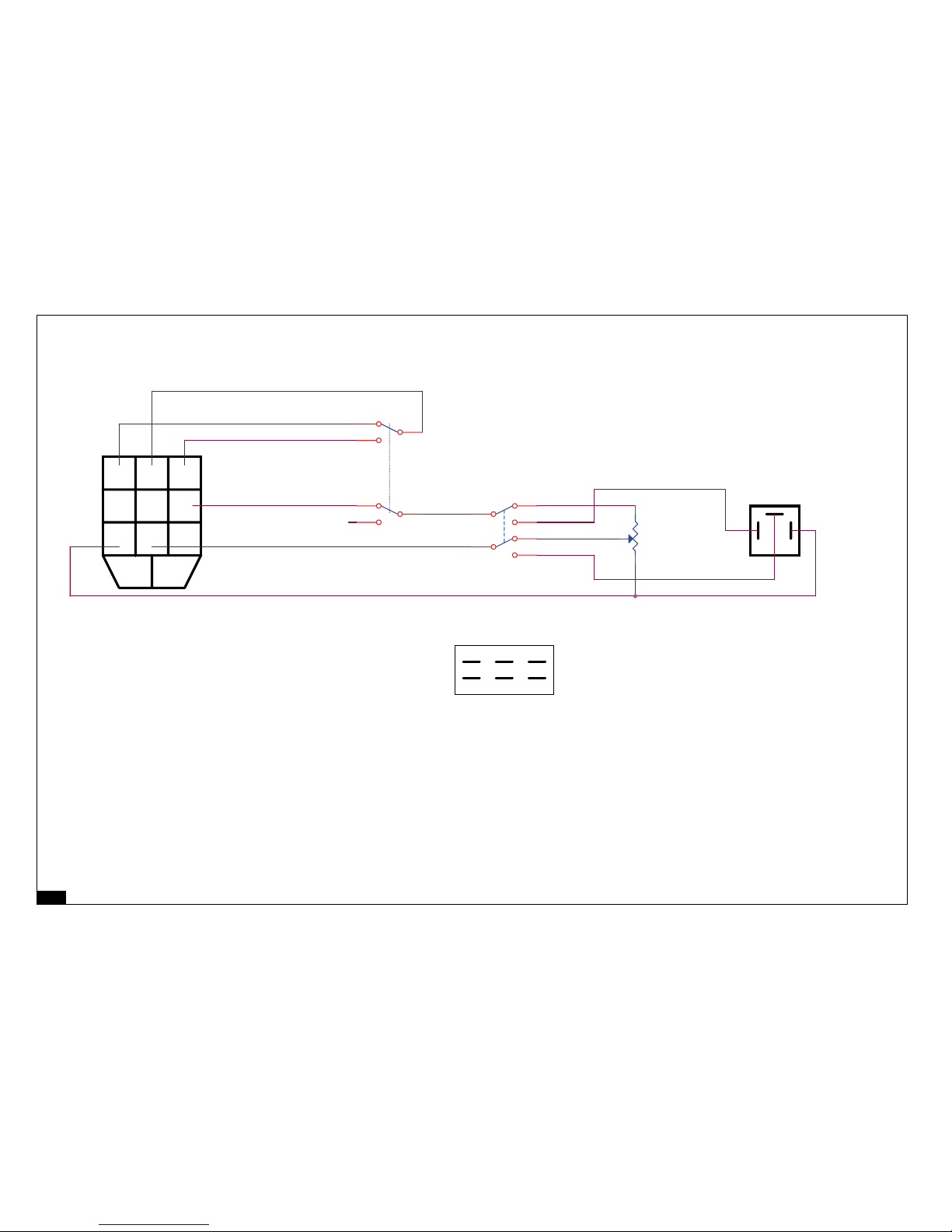

4. SCHEMA ELETTRICO (FIG. 18/A - 18/B - 18/C)

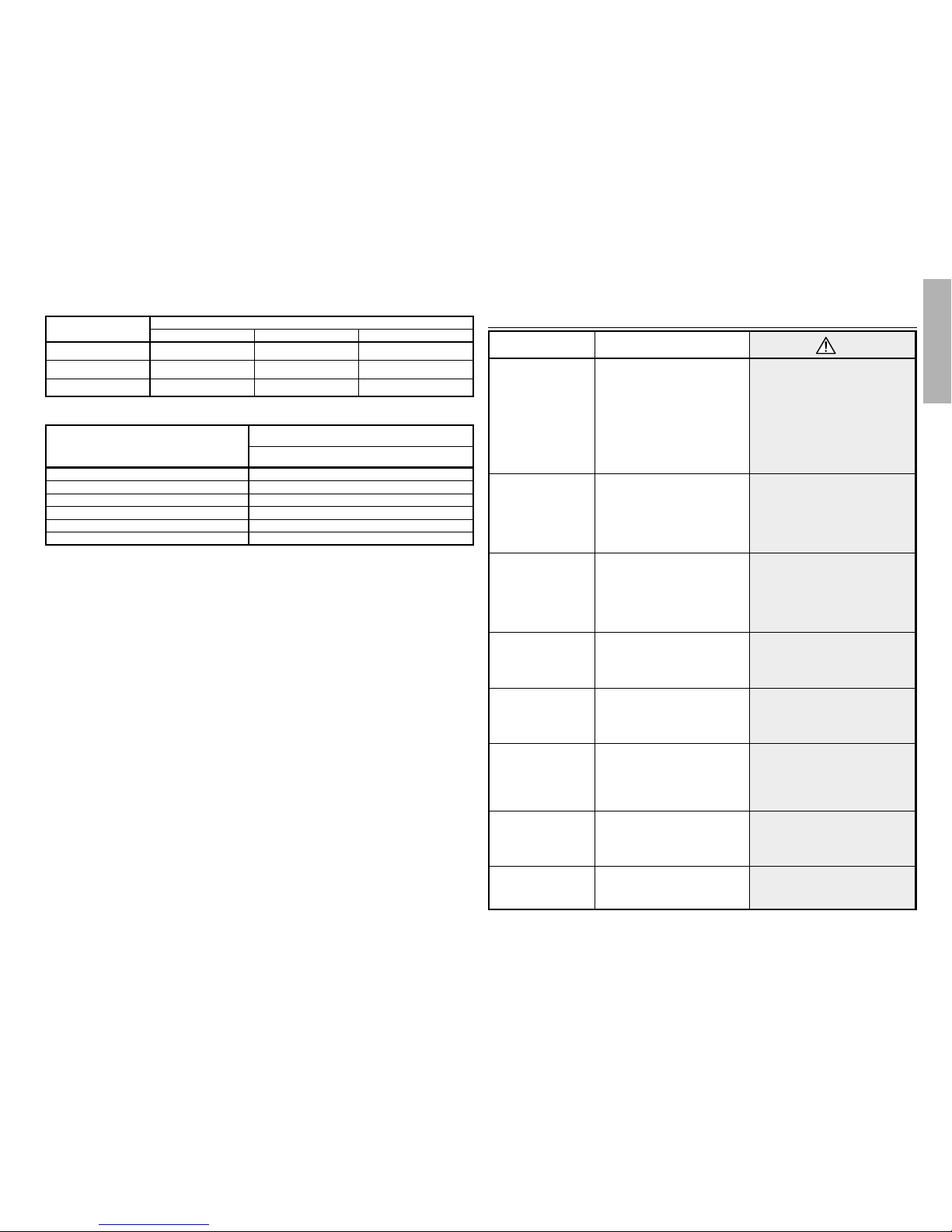

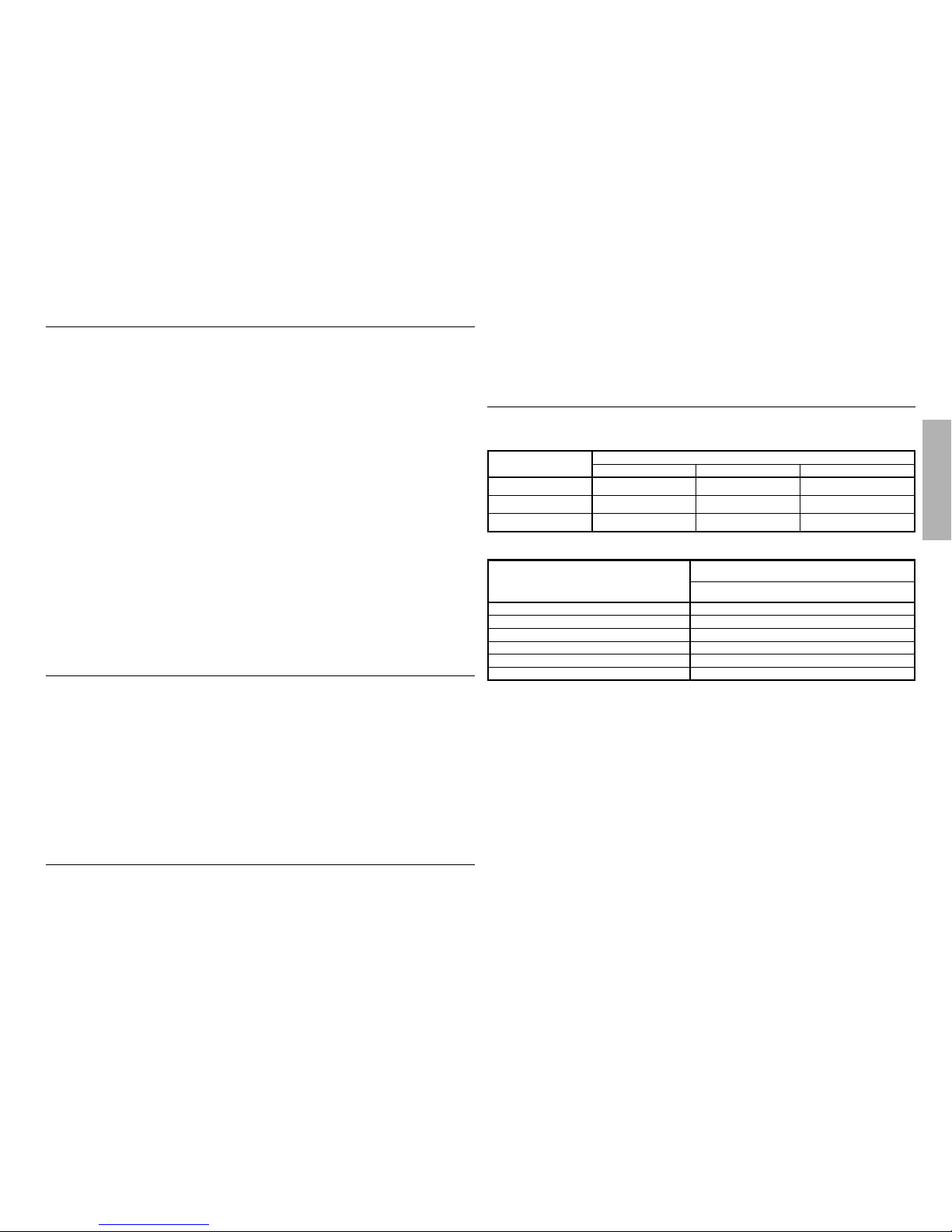

TIPO RESISTENZA AVVOLGIMENTI (20°C) Dati eccitazione come generatore

STATORE STATORE ROTORE ECCITATRICE AVUOTO A CARICO

Generat. Saldat. Principale Statore Rotore VVcc L Acc VVcc L Acc

E1W13S/2 300DC 1.0 0.025 10.4 16.5 1.35 11.5 0.70 20 1.2

E1W13S/4 200DC 1.7 0.050 8.4 16.5 2.40 12.4 0.75 26.4 1.6

E1W13M/4 250DC 0.95 0.025 9.5 16.5 2.40 14.8 0.90 28 1.7

E1W13M/4 300DC 1.2 0.028 11.2 16.5 2.40 14.8 0.90 28 1.7

Protezione degli avvolgimenti contro sovraccarichi del generatore-saldatrice:

Il regolatore elettronico svolge anche la funzione di protezione contra i sovraccarichi degli avvolgimenti nei casi di funzio-

namento a frequenza inferiore alla nominale, carico troppo elevato o fattore di potenza troppo basso.Una prima protezione

controlla esclusivamente la frequenza della tensione di uscita e diseccita l’alternatore quando questa scende al di sotto del 10%

del valore nominale. Una seconda protezione controlla l’eettiva eccitazione della macchina, intervenendo quando si superano

i parametri di soglia nominale dell’alternatore-saldatrice.

Descrizione dei trimmer del regolatore elettronico (SG-132) Fig. 18:

Tutti i trimmer del regolatore sono opportunamente tarati in fabbrica, e perciò non hanno bisogno di essere modicati. Qualora

fosse necessario modicare una taratura, la stessa dovrà essere eseguita da parte di personale qualicato, dopo aver contattato

il servizio di assistenza centrale. A continuazione sono elencate le funzione di ogni trimmer:

VG: Modica la tensione di uscita della parte generatore. Aumenta in senso orario.

OL:Taratura della soglia di sovraccarico. Si disinserisce in senso antiorario.

HZ:Taratura della soglia di bassa velocità. Si disinserisce in senso orario.

ST: Stabilità della tensione di uscita. Aumenta in senso antiorario.

VS: Modica la tensione di uscita della tensione d’innesco di saldatura. Aumenta in senso orario.

MX: Modica la massima corrente di saldatura. Aumenta in senso antiorario.

MN: Modica la minima corrente di saldatura. Aumenta in senso orario.

5.TENSIONI E FREQUENZE DI EROGAZIONE NEGLI ALTERNATORI TRIFASE

Tensione e frequenza di erogazione: Questi generatori-saldatrice sono predisposti per erogare esclusivamente la tensione e

la frequenza riportate in targhetta. Nel caso in cui si voglia correggere la tensione della parte generatore della macchina è

necessario agire sul potenziometro VG del regolatore. Le tensioni standard a 50Hz sono 400V nella presa trifase e 230V nella

presa monofase. Sono previste anche tutte le tensioni standard a 60Hz. A richiesta anche tensioni speciali.

6.TARATURA DELLA VELOCITÀ DI ROTAZIONE E MANUTENZIONI GENERALI

Le operazioni di taratura devono essere eseguite esclusivamente da personale qualicato.

Leggeri scostamenti della tensione d’innesco nella funzione saldatrice possono dipendere dal fatto che la velocità di rotazione

è diversa da quella nominale. La tensione di uscita in saldatura infatti varia (attorno alla velocità nominale) in modo quasi

proporzionale alla velocità di rotazione.

- 7 -

19/A

Italiano

Rotore

Eccitatrice

(+)

(-)

Avvolgimento Saldatrice

Ponte Rotante

Induttanza TrifaseRaddrizzatore di Saldatura

L1

L2 L3

N

PE

PE

L

N

PRES

A MONOFASE PRESA TRIFASEMGT+ DIFF. 4P

10

11

456

1

Connettore Femmina Nero

Vista di Fronte

Protezioni Termiche

Avvolgimento Generatore 230/400 V

(+)

(-)

Uscita di Saldatur

a

3

Lampadina rossa 220V

C=4uF

Rosso

Nero

Rosso

Blu

Giallo

Nero

Bianco

E1W13 DC SCHEMA ELETTRICO GENERALE

PARTE 1

PTH 1

PTH 2

2

Statore

- 8 -

19/B

L3

N

Filo di terra Giallo_verde 2.5mm²

Cavi Radox rossi 1mm²

Potenziometro 50K

PRA1-2 45 0026 R

Connettore faston femmina

4uF

(+)

(-)

5 x Forcella M5

2 x capocorda M8

Lampadina rossa 230Vac

L3 colore Fase Rossa

34

65

1

32

L2 colore Fase Bianca

L1 colore Fase Nera

Neutro Blu

123

6

78

1

12

2

3

85

62

1

Vista di Fronte

Selettore Locale / RemotoConnettore Potenziometro Remoto

L1

L2 L3

N

PE

PE

L

N

CEE 16A 3P CEE 16A 5P

Interruttore Magnetotermico + Differenziale

L1

L2

Boccole Dinse D.38

VISTA LATO FASTON

SELETTORE LOCALE/REMOTO

3

2

1

6

5

4

E1W13 DC SCHEMA ELETTRICO PA

NNELLO

PARTE 2

- 9 -

19/C

Italiano

Connettore

Femmina Rosso

123

4

78

Selettore Intervalli di Saldatura / Generatore

(PRA 1-2 45 0026 R)

Selettore Potenziometro Locale / Remoto

50K

Potenziometro da Pannello

Connettore Potenziometro Remoto

Vista di Fronte

1

2

3

1

2

3

4

56

1

23

MIN

GEN

WELD

SELETTORE LOCALE/REMOTO

VISTA LATO FASTON

3

2

1

6

5

4

1

2

4

5

6

8

E1W13 DC SCHEMA ELETTRICO PA

NNELLO

PARTE 3

- 10 -

ed eventualmente con la parte dierenziale ottenere protezione delle persone contro contatti indiretti.

Funzionamento come Saldatrice in corrente continua (c.c)

In questo modo di funzionamento il selettore (1) dovrà posizionarsi nella gamma di corrente indicata nella scatola degli elet-

trodi che si desidera fondere. I cavi di saldatura (5) e (6) dovranno collegarsi con la polarità appropriata, sempre in funzione

del tipo di elettrodo. Inne con il potenziometro di aggiustamento ne della corrente di saldatura (2), sarà possibile trovare la

corrente più adatta alla fusione dell’elettrodo utilizzato, (vedere il paragrafo Installazione).

Importante: ogni qualvolta si debba saldare ricordare che il selettore (1) deve essere posizionato nella posizione“WELDER”,

onde evitare danni dovute alle uttuazioni della tensione sulle prese mentre il sistema stia saldando.

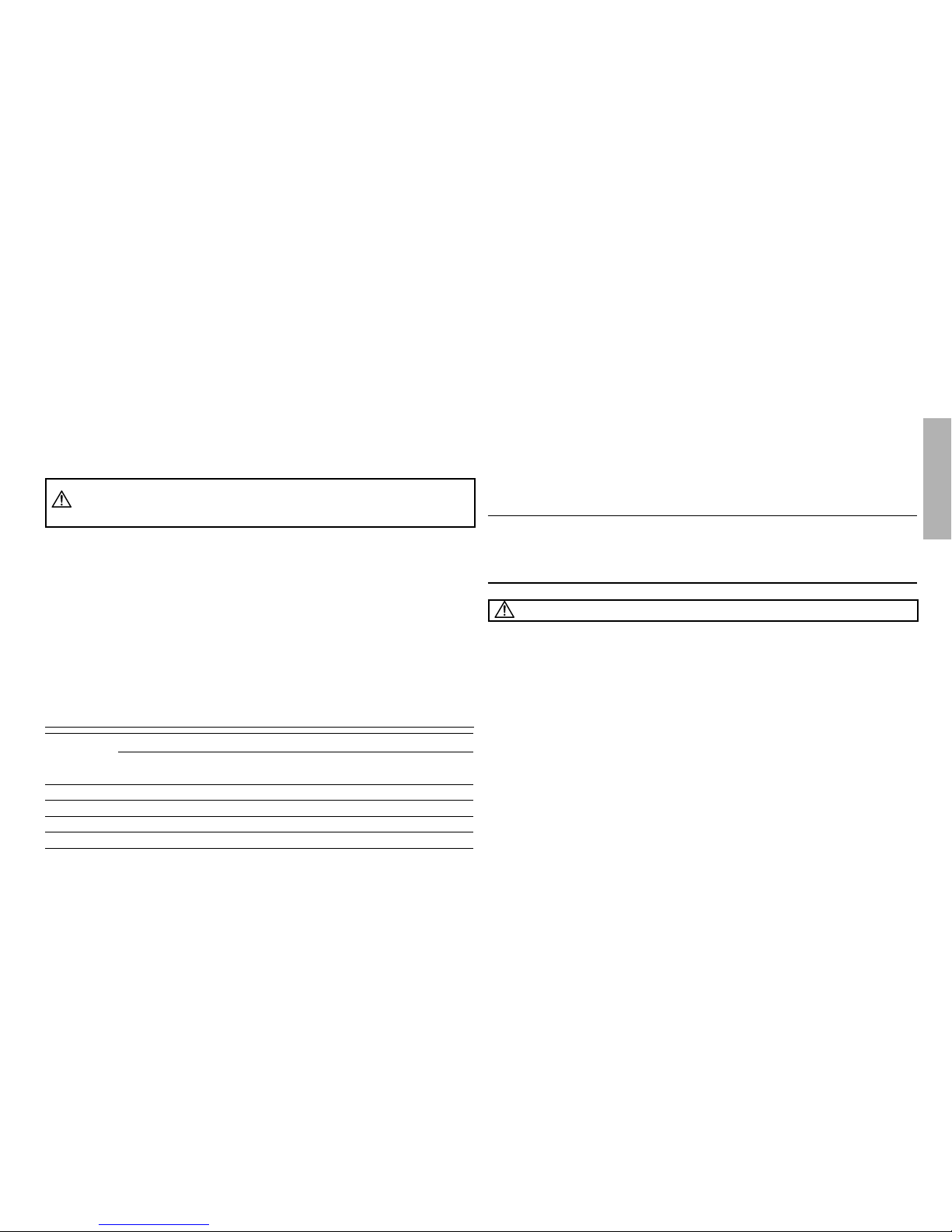

8. NORME DI SICUREZZA PER LA SALDATURA

- Evitare i contatti diretti con il circuito di saldatura, la tensione di innesco dell’uscita di saldatura può essere pericolosa in

particolari circostanze.

- Eseguire qualsiasi operazione di verica o riparazione del sistema con il generatore completamente fermo.

- Seguiretutte lenorme nazionali vigentiper ilcollegamento equipotenzialedi tuttele parti metalliche,cosìcomel’eventuale

collegamento di terra.

- Non utilizzare la macchina in ambienti umidi, bagnati o sotto pioggia.

- Non utilizzare cavi con isolamento difettoso o con collegamenti allentati.

- Non saldare su contenitori o tubazioni che abbiano contenuto prodotti inammabili liquidi o gassosi.

- Allontanare dall’area di lavoro tutte le sostanze inammabili (legno, carta, stracci, etc.)

- Assicurarsiun opportuno ricambio d’ariaodi specicimezziadasportarei fumiprodottidisaldaturanellevicinanze dell’arco.

- Proteggere sempre gli occhi con appositi vetri inattinici montati su maschere o caschi.

- Usare sempre guanti ed indumenti protettivi evitando di esporre l’epidermide all’arco di saldatura.

9. INSTALLAZIONE

Ubicazione

Individuare il luogo di posizionamento della macchina in modo che non vi siano ostacoli in corrispondenza con le entrate ed

uscite d’aria di ventilazione. Accertarsi inoltre che non vengano aspirate polveri conduttive, fumi o vapori corrosivi, umidità, etc.

Collegamento cavi di saldatura

Il cavo con pinza“porta-elettrodo”va normalmente collegato al terminale positivo (+) della macchina (5). Il cavo di ritorno

di “massa”va normalmente collegato al terminale negativo (-) della saldatrice (6), il morsetto di massa, nell’altra estremità

del lo, va collegato al pezzo a saldare od eventualmente ad un banco metallico, sempre il più vicino possibile alla saldatura.

Ruotare a fondo i connettori dei cavi di saldatura nelle prese rapidi (3) e (4), per garantire un buon contatto elettrico, contraria-

mente si provocheranno surriscaldamenti indesiderabili con conseguente deterioramenti degli stessi.

Evitare l’utilizzo di cavi di saldatura con lunghezza superiore ai 10m.

10. SALDATURA

La maggioranza degli elettrodi rivestiti va collegato al polo (+), esistono comunque degli elettrodi con collegamento al polo

(-). Vericare sempre l’indicazioni riportate dal fabbricante nel contenitore degli elettrodi sia di polarità che di corrente otti-

male. La corrente di saldatura va regolata in funzione del diametro dell’elettrodo utilizzato ed il tipo di giunto che si desidera

eseguire:

Funzionamento in ambienti particolari

Nel caso si usi il generatore-saldatrice in un gruppo insonorizzato fare attenzione che l’aria aspirata sia sempre quella fresca

in entrata; ciò si ottiene sistemandolo vicino alla presa d’aria con l’esterno. Inoltre bisogna tener conto che la quantità d’aria

richiesta dall’alternatore è di: 10 m3/min.

Cuscinetti

I cuscinetti dei generatori-saldatrici E1W13 DC sono autolubricati e quindi non richiedono manutenzioni per un periodo di

funzionamentosuperiore alle5000ore.Quandosideve procedereallarevisionegenerale delgruppoelettrogeno èconsigliabile

lavare i cuscinetti con adatto solvente, rimuovere e sostituire la riserva di grasso.

Si possono usare: AGIP GR MW3 - SHELL ALVANIA 3 - MOBIL OIL MOBILUX GREASE 3 o altri grassi equivalenti.

Tipi di cuscinetti:

LATO ACCOPPIAMENTO: 6208-2Z-C3

LATO OPPOSTO ACCOPPIAMENTO: 6305-DDU-C3

Verica del ponte a diodi trifase rotante (Fig. 17)

La verica dei singoli diodi componenti il ponte di raddrizzamento può essere eseguita sia con un ohmetro che

con una batteria e relativa lampada come qui di seguito descritto. Un diodo è da ritenersi regolarmente fun-

zionante quando:

- Con un ohmetro si verica che la resistenza è molto bassa in un senso e molto alta nell’altro.

- Con batteria e lampada (prevista per la tensione della batteria) si verica che l’accensione della lampada avviene solamen-

te in uno dei due collegamenti possibili come illustrato in gura 12: (A = lampada spenta - B = lampada accesa).

7. DESCRIZIONE DEL FUNZIONAMENTO GENERATORE-SALDATRICE

Nel pannello frontale si trovano i seguenti componenti:

1 Selettore“Range Selector”, gamma di corrente di saldatura in Ampere/Funzione.

2 Potenziometro“Welding Current”di regolazione ne di corrente di saldatura.

3 Selettore di potenziometro“Local/Remote”.

4 Connettore potenziometro remoto esterno“Remote potentiometer”.

5 Morsetti rapido (+) di saldatura.

6 Morsetti rapido (-) di saldatura.

7 Interruttore magneto-termico della parte generatore.

8 Presa trifase CEE 16A.

9 Presa monofase CEE 16A

Avviamento del sistema motore primario-alternatore/saldatrice

(i numeri tra parentesi sono riferiti alla gura 16)

Ogni volta che si avvia il sistema, il selettore (1) dovrà trovarsi nella posizione“Generator - Start”, questo per garantire sempre

l’auto-eccitazione del generatore.

Funzionamento come Generatore

In questa funzione il selettore (1) deve trovarsi nella posizione“Generator-Start”, il sistema ore così un generatore di tensione

controllato elettronicamente, ciò garantisce delle ottime prestazioni sia per utenze di carico trifase che monofase. Si potrà

usufruire delle prese montate sul pannello principale (8) e (9), queste passano attraverso un interruttore magneto-termico (a

richiesta anche con dierenziale) (7), con lo scopo di sezionare il carico generatore, protezione contro sovraccarichi del sistema,

- 11 -

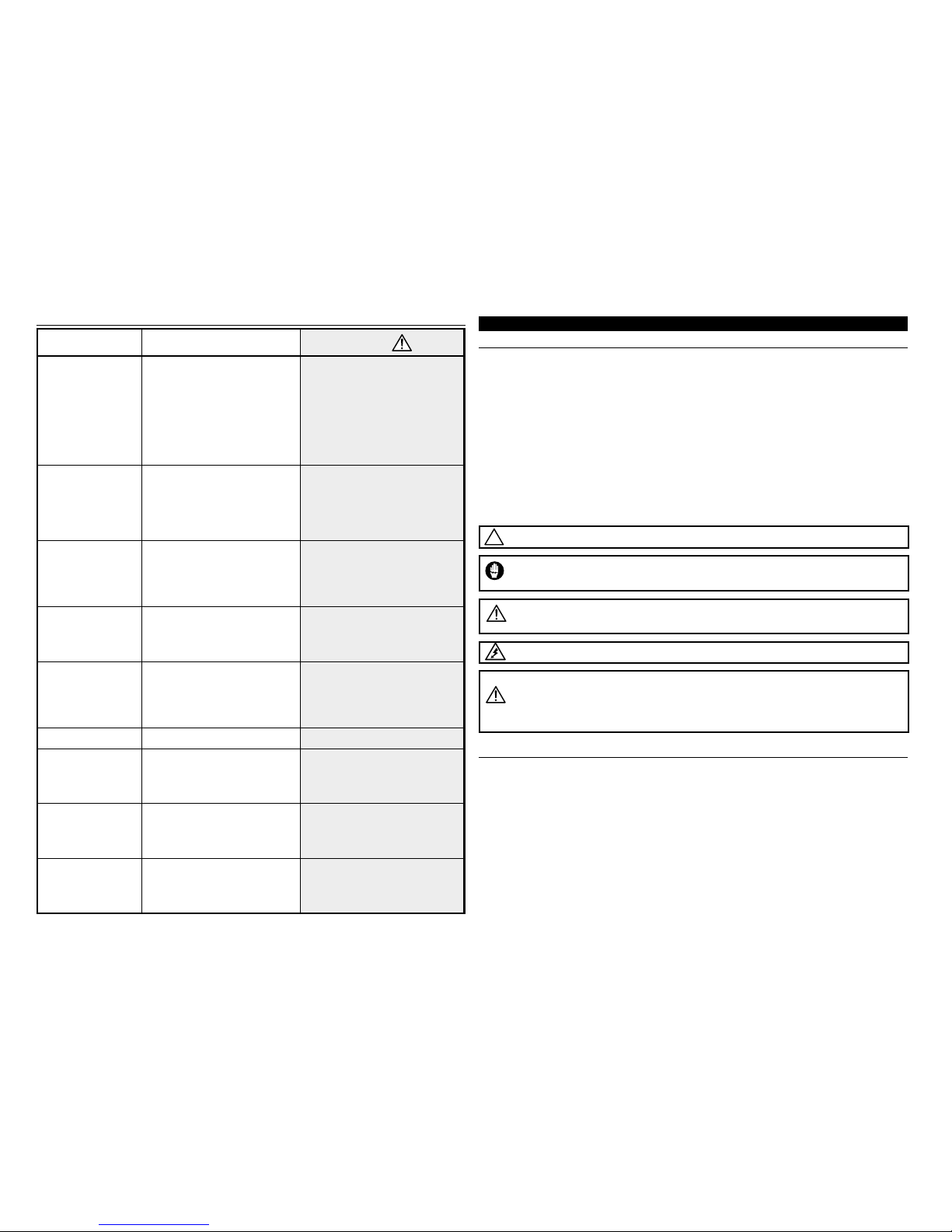

Parametro (gura 14)

Posizione

Piano Verticale Frontale e sopratesta

α 20° 30° 40°

g (mm) 2÷3 3÷4 2÷3

s (mm) 2÷3 2÷3 2÷3

Come orientamento si da a continuazione una indicazione di correnti e diametri di elettrodi:

Diametro elettrodo (mm)

Corrente di Saldatura (A)

min max

1.6 25 ÷ 50

2 40 ÷ 80

2.5 60 ÷ 110

3.2 80 ÷ 160

4 120 ÷ 200

5 150 ÷ 250

Considerare che a parità di diametro d'elettrodo i valori più elevati di corrente saranno utilizzati per saldare in posizione piana,

e valori più bassi per saldare in posizione verticale o sopra-testa.

Tenere sempre presente che la qualità della saldatura dipenderà oltre che dalla corrente scelta, anche dal tipo e diametro

dell’elettrodo, lunghezza dell’arco, velocità e posizione dell’esecuzione, stato di conservazione degli elettrodi che devono essere

preservati dall’umidità negli appositi contenitori.

Procedimento

Conlamaschera davantialviso,perinnescarel’arco,stronarelapuntadell’elettrodosulpezzoasaldare,eseguendo unmovimento

come si dovesse accendere un ammifero.

Non puntellare l’elettrodo sul pezzo, poiché si potrebbe rovinare il rivestimento e così rendere dicile l’innesco dell’arco.

Conl’arcoinnescato, mantenereunadistanzadal pezzoparicircaaldiametrodell’elettrodo;tenereunainclinazione dell’elettrodo

di 20°-30° nel senso di avanzamento.

Per gli aspetti e i problemi del cordone di saldatura vedere la gura 15:

A) Avanzamento troppo lento;

B) Arco troppo corto;

C) Corrente troppo bassa;

D) Avanzamento troppo veloce;

E) Arco troppo lungo;

F) Corrente troppo alta;

G) Cordone corretto.

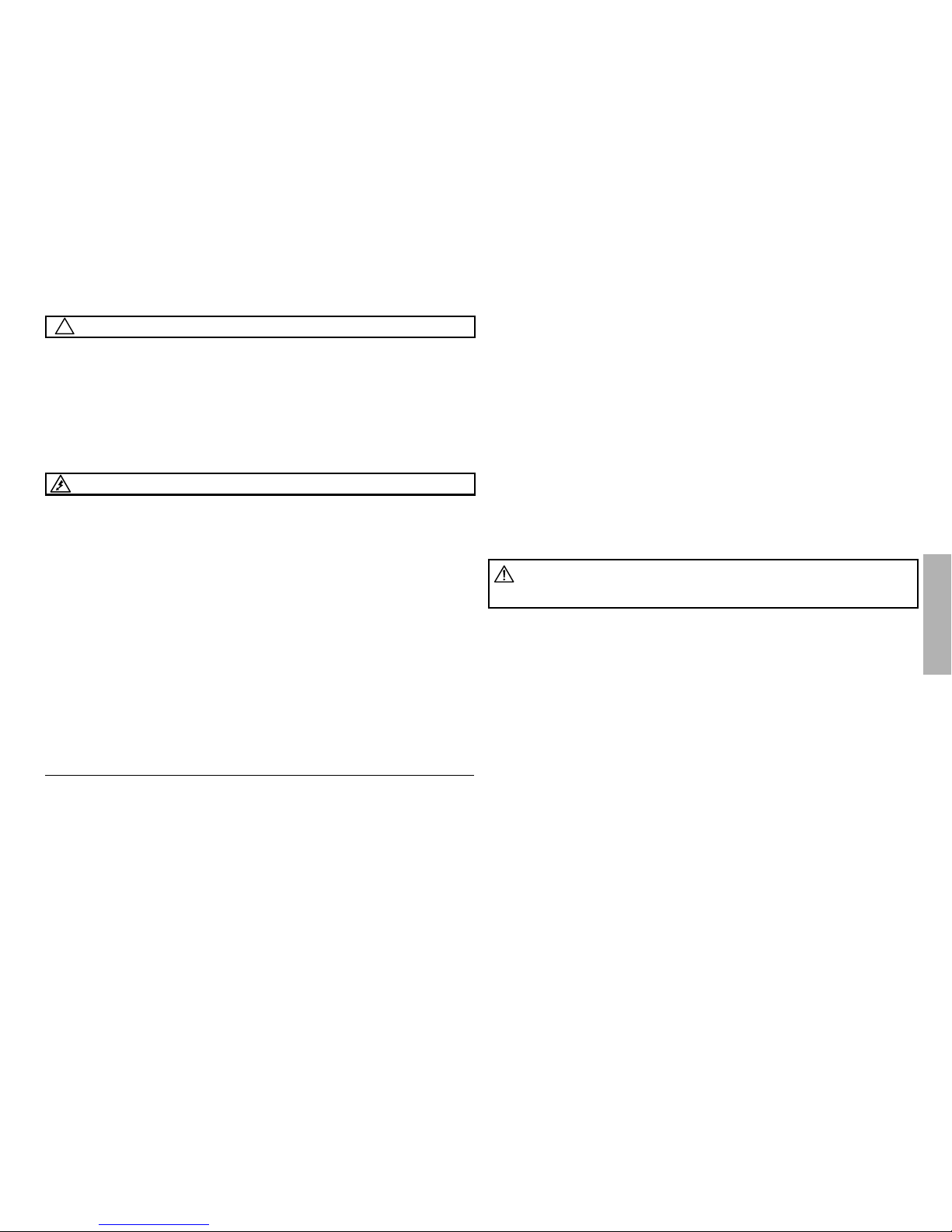

11. RISOLUZIONE DEI PROBLEMI

GUASTO CAUSE INTERVENTI

Alternatore non si eccita 1) Insuciente tensione residua

2) Interruzione di un collegamento

3) Ponte a diodi rotante guasto

4) Regolatore elettronico guasto

5)Velocità insuciente

6) Guasto negli avvolgimenti

7) Intervento di una capsula di protezione

termica

1) Eccitare il rotore utilizzando una batteria

2) Ripristinare il collegamento

3) Sostituire il ponte a diodi rotante

4) Sostituire il regolatore elettronico

5) Intervenire sul regolatore di giri

6) Controllare le resistenze ed eventualmen-

te sostituire la parte avariata

7) Attendere il ripristino automatico della

capsula

Tensione a vuoto bassa 1)Velocità ridotta

2) Avvolgimento guasto

3) Ponte a diodi rotanti guasto

4) Regolatore elettronico guasto

5)Taratura errata del regolatore

1) Intervenire sul regolatore di giri del motore

2) Controllare le resistenze ed eventualmente

sostituire la parte avariata

3) Sostituire il ponte a diodi rotanti

4) Sostituire il regolatore elettronico

5) Agire sul potenziometro VG

Tensione di generatore

corretta a vuoto, ma

troppo bassa a carico

1)Velocità ridotta a carico

2) Regolatore elettronico guasto

3) Avvolgimento del rotore difettoso

4) Carico troppo elevato

1) Intervenire sul regolatore di giri del

motore

2) Sostituire il regolatore elettronico

3) Controllare la resistenza dell’avvogilmento

rotorico, e se guasto sostituirlo.

4) Intervenire sul carico per ridurlo

Tensione di generatore

corretta a vuoto, ma

troppo alta a carico

1) Presenza di condensatori sul cari-

co

2) Regolatore di tensione guasto

3) Collegamento errato del carico

1) Ridurre il carico capacitivo

2) Sostituire il regolatore elettronico

3) Controllare e correggere il collegamento

Tensione di generatore

instabile

1) Massa rotante troppo piccola

2)Velocità irregolare

3)Taratura inadeguata della stabilità del

regolatore elettronico

1) Aumentare il volano del motore primo

2) Controllare e riparare il regolatore di giri

3) Agire sul trimmer ST del regolatore di

tensione

Non eroga corrente

come saldatrice, ma

funziona correttamente

come generatore

1) Reattanza di saldatura guasta

2) Raddrizzatore di saldatura guasto

3) Guasto nell’avvolgimento di saldatura

1) Controllare ed eventualmente sostituire la

reattanza di saldatura

2) Sostituire il raddrizzatore di saldatura

3)Controllare la resistenza e sostituire la parte

in avaria

Corrente instabile come

saldatrice, ma funziona

correttamente come ge-

neratore

1) Corrente o polarità non appropriata

dell’elettrodo

2) Raddrizzatore di saldatura guasto

1) Controllare impostazioni di corrente e sen-

so della polarità dell’elettrodo

2) Sostituire il raddrizzatore di saldatura

Funzionamento

rumoroso

1) Accoppiamento meccanico difettoso

2) Corto circuito su qualche avvolgimento

3) Cuscinetto difettoso

1) Controllare e modicare l’accoppiamento

2) Controllare gli avvolgimenti ed il carico

3) Sostituire il cuscinetto

Italiano

- 12 -

1. SAFETY PRECAUTIONS

Beforeusingthegeneratingsetit isnecessarytoreadthe«UseandMaintenanceManual»forthegenerating

set and the alternato/welder and to follow the recommendations below:

⇒A safe and ecient working can be achieved only if the machines are used correctly, in compliance

with the instructions provided by the relevant operational and maintenance handbooks and safety

regulations.

⇒An electric shock can cause serious personal injuries and even death.

⇒Donotremovetheterminal board coverand thealternator’sprotection grid before thealternatorhas

come to a complete stop, and before deactivating the starting system of the generating set.

⇒Only competent and qualied personnel should carry out the maintenance of the generating set.

⇒Do not wear loose garments when working near the generating set.

⇒Allpersons operating,handlingorservicingthe gensetmustalwayswearprotectiveglovesandsafety

footwear.In theeventthatthealternator,orthewholegeneratingsetneeds tobeliftedfromground,

the operators must also wear a safety helmet.

Safety notices used in this manual have the following meaning:

IMPORTANT! refers to dangerous or risky operations that may cause damage to the product.

CAUTION! refers to dangerous or risky operations that may damage the product or cause personal

injury.

WARNING! refers to dangerous or risky operations that may cause serious personal injury or even

death.

DANGER! refers to an immediate risk that may cause serious personal injury or death.

The person responsible for the installation of the generating set must make sure that all the

necessary safety arrangements are in place in order to make the whole plant compliant with

current localsafety regulations(earthen, contact protection, explosionandre safetymeasures,

emergency stop, etc.…)

2. ALTERNATOR DESCRIPTION

The E1W13 DC welders/alternators are two or four-pole three-phase brushless machines with exciter. Either welder or alterna-

tor functions are governed by an electronic regulator.

They are manufactured in compliance with EN 60034-1, EN 60204-1, EN 55014-1, EN 55011 speci cations, as well as with

the directives no 2006/42/CE, 2014/35/UE, 2014/30/UE.

Ventilation: Axial with air inlet from non-drive end side.

Protection: Standard IP 21. IP 23 on request.

Direction of rotation: Both directions are allowed.

Electrical features: Insulation components are made with class H material, for both stator and rotor. Windings are

tropicalized.

Power values: They refer to the following conditions: ambient temperature up to 40°C, altitude up to 1000 m. above

ENGLISH sea-level.

OVERLOADS: A 10% overload for one every six hours is normally accepted.

Mechanical features: Casing and covers are made of aluminium alloy which holds out against vibrations. The shaft is

made of high-tensile steel.

The rotor is particularly sturdy to hold out against the runaway speed of the drive motors.

It is equipped with a damping cage which allows satisfactory operation even with single-phase, distorted loads. Bearings

have lifelong lubrication.

Operation in particular settings:

If the alternator is going to be used at more than 1000 m above sea-level, a 4% derating per each 500 m increase will

need to be operated. If ambient temperature exceeds 40°C a 4% derating per each 5°C increase will need to be operated.

INSTALLATION AND START UP

The following start up and control operations should be carried ou only by qualied personnel.

⇒The alternator/welder must be installed in a well ventilated room. Ambient temperature should not exceed standard

recommended values.

⇒Particularattentionmustbepaidtoensurethatairinletsandoutletsareneverobstructed.Whileinstallingthealternator

it is important to avoid direct suction of warm air coming from the alternator’s outlet and/or from the prime motor.

Before starting up it is advisable to check (visually and manually) that rotation of the rotor is not blocked in any way. If

the alternator has not been used for a long time, before starting it up it is recommended to test the windings insulation

resistance to earth, keeping into account that every single part has to be insulated from the others.

⇒As a rst step disconnect the main rectier and the connector of the electronic regulator.This particular checkup must be

carried out using a “Megger” instrument at 500 V. c.c..

⇒Normally, windings having resistance to earth ≥1 M at 500 c.c. are considered suciently insulated. If windings

resistance is lower, insulation will have to be restored by drying the winding (using, for example, an oven at 60°-80°C

temperature, or by making circulate through the wiring, a proper value of current obtained from an auxiliary source).

It is also necessary to verify that the alternator/welder’s metallic parts, and the mass of the entire set are connected

to the earth circuit and that the latter satises any applicable legal requirements.

Mistakes or oversights concerning earthing may have fatal eects.

3. ASSEMBLIG INSTRUCTIONS

Assembling should be carried out by qualied personnel after reading the manual.

B3/B14 CONSTRUCTION FORM

B3/B14 construction form requires the use of a exible coupling joint between the drive motor and the alternator/welder.

The exible coupling should not originate any axial or radial forces during operation, and need to be mounted rigidly on

the alternator shaft end. Please follow the instructions below while assembling:

We recommend assembly by following the following steps:

1) Applytheexiblecouplingandtheadaptoronthealternator/welderasshownin Figure1.Whenpositioningtheexible

coupling,remember thatonce couplingisover therotor has to expand itself axially towardsthe bearing located on the

non-drive end side. To make this possible it is necessary that, after assembling, the shaft end is positioned according

to the cover, as illustrated in Figure 2.

2) Place the exible coupling on the revolving part of the engine, as shown in Figure 3.

3) Mount the coupling’s rubber blocks.

4) Couple the alternator/welder to the drive motor by screwing, with suitable screws, the adaptor to the motor (see Fig. 4).

- 13 -

5) Fix, using appropriate rubber anti-vibration dampers, the motor-alternator/welder unit to the common bed-plate.

Special attention must be paid not to cause any stretching that may aect the natural alignment of the two machines.

6) Makesure thatthe alternator/welder’s non-driving end bearinghasthe recommendedexpansionallowance(min.2 mm.)

and that it is preloaded by a preload spring.

B3/B9 CONSTRUCTION FORM

This construction form allows direct coupling of alternator/welder and drive motor. Please follow the instructions below when

assembling:

1) Clamp the“C”cover on the drive motor, as illustrated in Fig. 5.

2) Apply the tie rod (13) for the axial clamping of the rotor, and screw it tight on the engine shaft end as shown in Fig. 6.

3) Secure the alternator/welder to its cover using the 4 bolts as indicated in Fig. 7.

4) Lock axially the rotor by placing the washer (50), and tighten the self-locking nut (51) using a torque spanner (driving

torque 35 Nm for M8 tie rod and 55 Nm for M10 tie rod and 100 Nm for M14 tie rod) (Fig. 8).

Before placing the nut make sure that the threaded part of the tie rod slides into the rotor in order to

obtaina tightlock.Beforeassemblingverifythatthecone-shapedcouplinghousing(onboth alternator/

welder and engine) are clean and in good working order.

B2 CONSTRUCTION FORM

Also this construction form allows direct coupling of alternator/welder and drive motor. Please follow the instructions below

when assembling:

1) Check that the rotor is correctly positioned as illustrated in Figure 9.

2) Remove rotor’s locking components on the non-drive end side.

3) Place the alternator-welder next to the drive motor, as illustrated in Figure 10.

4) Centre and secure the stator to the drive motor’s ange using suitable screws, as shown in gure 11A.

5) Centre and secure, using appropriate screws, the coupling to the drive motor’s ywheel working through the air outlet, as

indicated in gure 11B.

FINAL CHECKS

After the above mentioned coupling procedures check that the rotor’s axial position is correct and verify that

expansion allowance between the non-drive end bearing and the axial locking wall is 3 mm.

4. WIRING DIAGRAMS (FIG. 19/A - 19/B - 19/C)

TYPE RESISTANCE (20°C) Excitatory data generator

Generator Welder Main Exciter Unloading Load

Stator Stator Rotor Stator Rotor VVcc L Acc V Vcc L Acc

E1W13S/2 300DC 1.0 0.025 10.4 16.5 1.35 11.5 0.70 20 1.2

E1W13S/4 200DC 1.7 0.050 8.4 16.5 2.40 12.4 0.75 26.4 1.6

E1W13M/4 250DC 0.95 0.025 9.5 16.5 2.40 14.8 0.90 28 1.7

E1W13M/4 300DC 1.2 0.028 11.2 16.5 2.40 14.8 0.90 28 1.7

Winding protection against alternator-welder overloads:

The electronic regulator acts also as a protection against overloads on windings in case of: functioning at a frequency lower

than the nominal one, overload or loads with low power factor. A rst protection checks the frequency of the output voltage

and de-energise the alternator when it is lower than 10% of nominal value. A second protection checks the real machine’s

excitation intervening when the limit parameters of alternator-welder are exceeded.

Description of electronic regulator trimmer (SG-132) Fig. 18:

Every trimmer of the electronic regulator is properly set and it should not be modied. If it is necessary to modify a setting, this

operation must be eected by qualied personnel after having contacted the Assistance Dept. of our company. We list here

below the functions of each trimmer:

VG:To modify the output voltage when used as alternator. Voltage increases with a clockwise rotation.

OL: Calibration of overload limit. A counter-clockwise rotation to disconnect this function.

HZ: Calibration of low speed limit. A clockwise rotation to disconnect this function.

ST: Output voltage stability. It increases with a counter-clockwise rotation.

VS: To modify the output voltage of welding arc striking voltage. It increases with a clockwise rotation.

MX: To modify the maximum welding current. It increases with a counter-clockwise rotation.

MN:To modify the minimum welding current. It increases with a clockwise rotation.

5. VOLTAGE AND FREQUENCY OUTPUT OF THREE PHASE ALTERNATORS

These welders/alternators are designed to supply tension and frequency as indicated on the label. To correct the voltage it

is necessary to use the VG potentiometer of the electronic regulator. Standard voltages at 50 Hz are: 400 Volt on three phase

socket and 230Volt on single phase one. All standard voltages at 60 Hz and other special voltages are available on request.

6. ROTATING SPEED CALIBRATION AND GENERAL MAINTENANCE

Calibration operations must be carried out by qualied personnel only.

Light deviations during the arc striking when used as welder can depend on the fact that the revolving speed is dierent from

the rated one. Considering that the output voltage can vary almost proportionally to the speed variation.

Operation in particular settings

If the alternator/welder is going to be used within a soundproof generating set, make sure that only fresh air enters in it.This

can be ensured by placing the alternator’s air inlet near the external air intake. Moreover, consider that the quantity of air

required is: 10 m3/min.

Bearings

The bearings of the alternators/welders E1W13 DC are self lubricated and therefore they do not require maintenances for a

period over 5000 hours.When it is necessary to proceed to the general overhaul of the generating set it is advisable to wash the

bearings with a proper solvent, to remove and replace the grease reserve.

It is possible to use: AGIP GR MW3 - SHELL ALVANIA 3 - MOBIL OIL MOBILUX GREASE 3 or other equivalent grease.

Type of bearings:

DRIVE END SIDE: 6208-2Z-C3

NON-DRIVE END SIDE: 6305-DDU-C3

Checkout of three-phase diode bridge (Fig. 17).

The check out of each diode valves of the rectier bridge can be executed either with an ohmmeter or with a

battery and relative lamp as described here below. A diode valve works regularly when:

- the resistance, calculate with an ohmmeter, is very low in one sense and very high in the other

- with battery and lamp, it is veried that the ignition of the lamp is possible only with one of the two possible connections,

as illustrated in gure 12: (A = lamp o - B = lamp on).w:

English

- 14 -

19/A

Rotor

Exciter

(+)

(-)

Rotating Bridge

Welding Winding Three phase inductance Welding Rectifier

L1

L2 L3

N

PE

PE

L

N

SINGLE SOCKET

THREE PH SOCKET MGT+ EARTHLEAK 4P

10

11

456

1

Black female connector

Front view

Thermal protections

Generator Winding 230/400 V

(+)

(-)

Output Welding

3

Red lamp 220V

C=4uF

Red

Black

Red

Blue

Yellow

Black

White

E1W13 DC WIRING DIAGRAM

PART 1

PTH 1

PTH 2

2

Stator

- 15 -

19/B

English

L3

N

Ground wire

Yellow-green 2.5mm²

Red Radox cables 1mm²

Potentiometer 50K

PRA1-2 45 0026 R

Female connector

4uF

(+)

(-)

5 x Fork M5

2 x Terminals M8

Red lamp 230Vac

L3 Red

34

65

1

32

L2 White

L1 Black

Neutral blue

123

6

78

1

12

2

3

85

62

1

Front view

Local / Remote SelectorRemote Potentiometer Connector

L1

L2 L3

N

PE

PE

L

N

CEE 16A 3P CEE 16A 5P

MGT + EARTH LEAKAGE BREAKER

L1

L2

Dinse Bushings D.38

LOCAL/REMOTE SELECTOR

FASTON SIDE VIEW

3

2

1

6

5

4

E1W13 DC WIRING DIAGRAM

PART 2

- 16 -

19/C

Red Female Connector

123

4

78

Range Welding Generator / Selector

(PRA 1-2 45 0026 R)

Local / Remote Pot Selector

50K

Panel Potentiometer

Remote Potentiometer Connecto

r

Front View

1

2

3

1

2

3

4

56

1

23

MIN

GEN

WELD

LOCAL/REMOTE SELECTOR

FASTON SIDE VIEW

3

2

1

6

5

4

1

2

4

5

6

8

E1W13 DC WIRING DIAGRAM

PART 3

- 17 -

7. DESCRIPTION OF ALTERNATOR/WELDERWORKING PRINCIPLES

On the front panel you can nd the following components (gure 13/A, 13/B, 13/C, 13/D):

1. Range of welding current in Amps / Function

2.“Welding Current”potentiometer for ne regulation of welding current.

3. Potentiometer selector“Local/Remote”.

4. Remote potentiometer connector

5. Quick plug of (+) welding

6. Quick plug of (-) welding

7. Magnetothermic switch for alternator’s function

8.Three-phase 16A CEE socket

9. Single-phase 16A CEE socket

Starting of the set (drive motor and alternator/ welder)

(the numbers in brackets refer to gure 16)

During every start, selector (1) must be on position“Generator-Start”to guarantee the alternator self-energising.

Working as alternator: In this function selector (1) must be on position“Generator-Start”to use an electronically controlled

voltage generator that grants the best performances either with three phase or single phase loads. In this function the opera-

tor can use the sockets mounted on the main panel (8) and (9) with a magnetothermic switch (with earth leakage breaker

on demand) (7) that dissect the generator loads, protect against overloads and (with earth leakage breaker) protect persons

from indirect contacts.

Working as direct current welder: In this function the selector (1) must indicate the current range indicated on the packing

of electrodes that will be welded.Welding cables (5) and (6) must be connected to the correct polarity also depending from the

instructions on the electrode packing. Using the potentiometer for ne regulation of welding current (2), it is possible to set

the most suitable current to weld the used electrode, (see paragraph Installation).

Important: every time the machine is used as welder it is necessary to switch o the magnetothermic switch (7) to avoid any

damage that can be caused by voltage uctuations on the sockets while the machine is welding.

8. SAFETY INSTRUCTIONS FOR WELDING

- Avoid any direct contact with the welding circuit, the arc striking tension of the welding outlet can be dangerous in some

circumstances.

- Eect checkout and repairing operations of the system only when the generator is completely stopped.

- Accomplish equipotential connection of all metallic parts according to national safety rules, as well as for any eventual

connection to earth

- Do not use the machine in damp or wet places or in the rain.

- Do not use cables with worn insulation or loose connections.

- Do not weld on containers or pipes which have held ammable materials or gaseous or liquid combustibles.

- Remove from working area all ammable materials like wood, paper, rags, etc.

- Provide an adequate ventilation or facilities for removal of welding fumes near the arc.

- Always protect your eyes with tting adiactinic glasses mounted on welding masks or helmets. Use proper gloves or

protecting clothes avoiding the exposure of your skin to the welding arc.

9. INSTALLATION

Site:

The machine must be located in a place where openings for inlet and outlet of cooling air are not obstructed. Furthermore

check that conductive dusts, corrosive vapours, humidity, etc. will not enter into the machine.

Connection of welding cables: Cable with“electrode holder”gun is normally connected to positive (+) terminal (5).

The earth return cable is normally connected to negative (-) terminal (6) of the welder, earth terminal, in the opposite side of

the cable, must be connected to the work piece or a metallic work bench as near as possible to the joint to be made.

Connected cables must be turned fully into the quick plugs (3) and (4) to ensure a good electrical contact (loose connections

will cause overheating with consequent rapid deteriorations of the same). Avoid using welding cables having length over 10 m.

Avoid using welding cables of length over 10m.

10. WELDING

The majority of the covered electrodes has to be connected to positive pole (+) but some electrodes has to be connected to the

negative pole (-). Always verify the instructions about polarity and most suitable current values on electrodes packing. Welding

current must be regulated according to electrode diameter and the type of joint to be eected.

Parameter (gure 14)

Position

FLAT Vertical Overhead

α 20° 30° 40°

g (mm) 2÷3 3÷4 2÷3

s (mm) 2÷3 2÷3 2÷3

As indication you can nd here below a table with currents and electrode diameters:

Electrode diameter (mm)

Welding current (A)

min max

1.6 25 ÷ 50

2 40 ÷ 80

2.5 60 ÷ 110

3.2 80 ÷ 160

4 120 ÷ 200

5 150 ÷ 250

The user must consider that in case of same electrode diameter, higher current values must be used for at welding and lower

values for vertical and overhead welds.

The quality of the weld do not depends by the used current intensity only, but also by electrode type and diameter, arc length,

speed and position of the execution and state of the electrodes which should be preserved from damp in theirs packing.

Procedures: holding the mask in front of the face, strike the electrode tip on the work piece as if you were striking a match.

Do not hit the electrode on the work piece because you could damage the electrode covering and make strike-up dicult.

As soon as arc is ignited, maintain a distance from the work piece equal to the diameter of the electrode; keep an angle of

20° - 30° as it advances.

For problems relevant to welding current see gure 15.

A) Advancement too slow;

B) Arc too short;

C) Current too low;

D) Advancement too fast;

E) Arc too long;

F) Current too high;

G) Proper welding bead.

English

- 18 -

11. TROUBLE SHOOTING

FAILURE CAUSES INTERVENTION

Alternator does not self-

energise 1) Insucient residual voltage

2) Connection break

3) Broken rotating diode bridge

4) Broken electronic regulator

5) Insucient speed

6)Windings breakdown

7) Intervention of a thermal protection

1) Excite the rotor using a battery

2) Reset the connection

3) Replace rotating diode bridge

4) Replace the electronic regulator

5) Adjust speed regulator of the engine

6) Check winding resistances and replace the

damaged parts

7)Wait for the automatic re-start of the ther-

mal protection

Low no-load voltage 1) Low speed

2)Winding failure

3) Broken rotating diode bridge

4) Broken voltage regulator

5)Wrong setting of voltage regulator

1) Adjust speed regulator of the engine

2) Check winding resistances and replace the

damaged parts

3) Replace rotating diode bridge

4) Replace the electronic regulator

5) Act on VG potentiometer

Correct alternator vol-

tage at no-load, but too

low at load

1) Low speed with load but too low with

load

2) Broken voltage regulator

3) Faulty rotor winding

4) Load is too high

1) Adjust rotating speed of the engine

2) Replace the electronic regulator

3) Check rotor winding resistance and re-

place it if broken

4) Reduce load

Correct alternator vol-

tage at no-load, but too

high at load

1) Appliances with capacitors on the load

but too high with load

2) Broken voltage regulator

3)Wrong connection of the load

1) Reduce capacitive load

2) Replace the electronic regulator

3) Check and adjust the connections

Unstable voltage 1) Rotating mass is too small

2) Uneven speed

3)Wrong stability calibration

1) Increase the ywheel of the drive motor

2) Check and repair speed regulator of the

engine

3) Act on ST trimmer of voltage regulator of

the electronic regulator

Unstable voltage 2) Rotating mass is too small 2) Increase the ywheel of the drive motor

No delivery of current

when used as welder 1)Welding reactance is broken but it works

properly as alternator

2)Welding rectier is broken

3) Breakdown of the welding winding

1) Check and replace the welding reactance

2) Replace the welding rectier

3) Check the resistance and replace the

broken part

Unstable current as

welderbut the machine 1) Current or polarity is not correct works

properly as alternator for the type of elec-

trode

2)Welding rectier is broken g

1) Check current setting and polarity of the

electrode

2) Check and replace the welding rectier

Noisy functioning 1) Defective mechanical coupling

2) Short circuit in one of the windingsor

on the load

3)The bearing is broken

1) Check and modify the alignment

2) Check windings and load

3) Replace the broken bearing

ESPAÑOL

1. MEDIDAS DE SECURIDAD

Medidas de seguridad: Antes de utilizar el grupo electrógeno es indispensable leer el manual de “ Uso y

Manutención” del grupo electrógeno y del alternador, siguiendo las siguientes recomendaciones:

⇒Unfuncionamientoseguroyecientesepuedeobtenersolosilasmáquinassonutilizadasenmodocorrecto,

siguiendolasindicacionesdelosmanualesde“UsoyMantenimiento”ylasnormasrelativasalaseguridad.

⇒Un choque eléctrico puede provocar graves daños, inclusive la muerte.

⇒Estáprohibidoquitar elpanelde controly lasproteccionesdel alternador-soldadoramientras elmismo

seencuentreenmovimientooantesdehaberdesactivadoelsistemadearranquedelgrupoelectrógeno.

⇒Elmantenimientodelgrupodeberáserrealizadoexclusivamenteporpersonalcalicadooespecializado.

⇒No trabajar con ropaje suelto en las cercanías del grupo electrógeno.

Las personas encargadas a la movilización deberán usar en todo momento guantes y zapatos de trabajo.

Cada vez que el generador se deba alzar del suelo, las personas involucradas en dicha operación deberán

usar cascos de protección.

En este manual usaremos símbolos que tienen el siguiente signicado:

IMPORTANTE!:sereereaunaoperación riesgosa opeligrosa quepuede provocardaños al producto;

PRECAUCIÓN!: se reere auna operaciónriesgosaopeligrosa quepuede provocardaños al producto

y heridas a las personas;

ATENCIÓN!: se reere a una operación riesgosa o peligrosa que puede provocar graves heridas o

eventualmente la muerte;

PELIGRO!: se reere a un riesgo inmediato que puede provocar graves heridas o la muerte.

Elinstaladornal del grupo electrógenoesresponsabledela predisposición de todaslasmedidas

necesarias para obtener la conformidad del sistema con las normas locales vigentes de seguridad

(puesta a tierra, protección contra contactos directos e indirectos, explosión, incendio, parada

de emergencia, etc.)

2. DESCRIPCIÓN GENERAL

Los alternadores-soldadoras de la serie E1W13 DC son máquinas trifásicas a dos y cuatro polos, sin escobillas y con excitatriz

(“brushless”). En este tipo de máquinas, sea la parte soldadora que la parte generador están controladas por medio de un

regulador electrónico de última generación.

Los mismos están construidos en conformidad con las normas EN 60034-1, EN 60204- 1, EN 55014-1, EN 55011 y a las

directivas 2006/42/CE, 2014/35/UE, 2014/30/UE.

Ventilación: Axial con aspiración del lado opuesto al acoplamiento.

Protecciones: De norma IP 21, a pedido IP 23.

Sentido de rotación: Son admisibles los dos sentidos de rotación.

Características eléctricas: Los aislantes son en clase H tanto en el rotor como en el estator. Los bobinados son tropi-

calizados.

Potencias:Estánreferidasalassiguientescondiciones:temperaturaambienteinferiora40°C,altitudinferiora1000ms.n.m.

- 19 -

Sobrecargas

: Se acepta una sobrecarga del 10% por 1 hora cada 6 horas.

Características mecánicas:Carcaza y tapas en aleacióndealuminio de alta resistenciaalas vibraciones, quadrosuperior

de control en chapa. Eje en acero de alta resistencia. Rotor robusto, apto para resistir la velocidad de embalamiento del

motor, posee además jaula de amortiguamiento que permite un buen funcionamiento de la máquina aún con cargas de

alta distorsión. Rodamientos lubricados de por vida.

Funcionamiento en ambientes particulares:

Sielalternadortiene que funcionar auna altitud superiora los1000ms.n.mesnecesarioreducir lapotenciadesalida un 4%

por cada 500 m de incremento. Cuando la temperatura ambiente es superior a 40°C se debe reducir la potencia entregada

por el alternador del 4% por cada 5°C de incremento.

Errores u olvidos en la conexión de tierra pueden provocar consecuencias mortales.

PUESTA EN MARCHA.

Las siguientes operaciones de control y puesta en marcha deberán ser realizadas solo por personal calicado.

⇒El alternador deberá ser instalado en un local con posibilidad de intercambio de aire atmosférico para evitar que la

temperatura ambiente supere los valores previstos por las normas.

⇒Es necesario prestar atención de manera que las aberturas previstas para la aspiración y descarga del aire en el alter-

nador no se encuentren nunca obstruidas.Es importante además que la posición del alternador evite la aspiración de

su propia descarga de aire caliente o de aquella del motor primario.

⇒Antes de la puesta en marcha es necesario controlar ocular y manualmente que no exista ninguna oposición a la rotación

del rotor. Cuando el alternador haya permanecido por largo tiempo inutilizado, antes de la puesta en marcha es necesario

controlar la resistencia de aislamiento de masa de todos los bobinados, teniendo siempre presente que se debe probar

cada bobinado singularmente aislado de los otros.Antes de iniciar el control de la resistencia de aislación, desconectar el

recticador de potencia de soldadura así también como los dos conectores del regulador electrónico. Dicho control se

deberá realizar con un instrumento denominado Megger y a una tensión de medida de 500V c.c.

⇒Normalmente se considera suciente un valor de resistencia con respecto a masa ≥1 M a 500V c.c. Si el valor medido

es inferior, será necesario restablecer el aislamiento secando el bobinado por medio de un horno a una temperatura

de 60°-80°C (o enventualmente haciendo circular un valor de corriente eléctrica obtenida por una fuente auxiliar). Es

necesario además, que todas las partes metálicas del alternador y la masa del grupo completo estén conectadas al

circuito de tierra en conformidad con las normas vigentes.

3. INSTRUCCIONES PARA EL MONTAJE

Il montaje debe ser realizado por personal calicado después de la lectura de este manual.

PARA LA FORMA CONSTRUCTIVA B3/B14

Dicha forma constructiva necesita de una junta elástica entre motor primario y alternador-soldadora. Esta junta no deberá

producirfuerzasaxialesniradiales duranteelfuncionamiento, deberá montarserígidamente sobrelaparte salientedel eje

del alternador. Se aconseja seguir las siguientes operaciones:

1) Aplicar sobreelalternador-soldadora la semi-junta ylacampanadealineamiento comose muestra en la gura 1.En el

montaje delasemi-junta tener presenteque el rotor,unavez terminadoelacoplamiento, tiene quetenerlaposibilidad

de dilatarse axialmente hacia el lado delcojinete opuesto al acoplamiento;paraque ésto seaposiblees necesario que,

a montaje terminado, la parte saliente del eje se encuentre en una posición como indicada en la gura 2.

2) Aplicar en la parte rotativa del motor a la respectiva semi-junta como se indica en la gura 3.

3) Montar las cuñas elásticas de la junta.

4) Acoplar el alternador-soldadora al motor primario jando con los tornillos respectivos la campana de acoplamiento.

(Ver gura 4).

5) Fijar con antivibrantes adecuados el conjunto motor-alternador-soldadora a la base, con particular precaución de

evitar tensiones que tiendan a deformar el natural alineamiento de las dos máquinas.

6) Observar que el cojinete del lado opuesto al acoplamiento del alternador tenga previsto un espacio de dilatación

(mínimo 2 mm) y se encuentre cargado con el resorte de precarga.

PARA LA FORMA CONSTRUCTIVA B3/B9

Esta forma constructiva prevee el acoplamiento directo entre motor y alternador. Se aconseja seguir las siguientes

operaciones:

1) Fijar la tapa «C» al motor primario como indicado en la gura 5.

2) Aplicar el tirante (13) para jar axialmente el rotor, enroscando a fondo sobre la parte saliente del eje motor como

representado en la gura 6.

3) Fijar el alternador a su tapa con sus 4 tornillos respectivos como indicado en la gura 7.

4) Fijar axialmente el rotor aplicando la arandela (50) y la tuerca (51) con una llave dinamométrica (cupla de apriete 35

Nm para los tirantes M8, 55Nm para los tirantes M10 y 100 Nm para los tirantes M14), ver gura 8.

Antes de aplicar la tuerca, observar que la parte roscada del tirante entre en el rotor permitiendo una

segura operación de apriete. Antes del montaje, asegurarse que los acoplamientos cónicos (motor y

alternador) se encuentren sin problemas y perfectamente limpios.

PARA LA FORMA CONSTRUCTIVA B2

También esta forma constructiva prevee el acoplamiento directo entre motor y alternador. Se aconsejan seguir las siguientes

operaciones:

1) Controlar la correcta posición del rotor con el auxilio de la tabla indicada en la g. 9.

2) Quitar eventuales sistemas de bloqueo del rotor que se encuentren en el lado opuesto al acoplamiento.

3) Acercar el alternador al motor primario como indicado en la g. 10.

4) Centrar y jar con los tornillos respectivos el estator del alternador a la campana del motor, como indicado en la g. 11A.

5) Centrar y jar con los tornillos respectivos la junta a discos del rotor al volante del motor, utilizar para dicha operación las

aberturas de ventilación como se indica en la g. 11B.

CONTROLES FINALES

Al nalizar todos los acoplamientos descriptos precedentemente, es necesario controlar la correcta posición axial; se deberá

vericar que: entre el nal del cojinete L.O.A (lado opuesto acoplamiento) y el tope axial, exista una distancia de dilatación

de 3mm.

Español

- 20 -

4. ESQUEMA ELECTRICO (FIG. 19/A - 19/B - 19/C)

TIPO RESISTENCIA (20°C) Excitación de datos como generador

Estador Estador Rotor Excitador VACIO CARGADO

Generador Soldadora Principal Stator Rotor V Vcc L Acc V Vcc L Acc

E1W13S/2 300DC 1.0 0.025 10.4 16.5 1.35 11.5 0.70 20 1.2

E1W13S/4 200DC 1.7 0.050 8.4 16.5 2.40 12.4 0.75 26.4 1.6

E1W13M/4 250DC 0.95 0.025 9.5 16.5 2.40 14.8 0.90 28 1.7

E1W13M/4 300DC 1.2 0.028 11.2 16.5 2.40 14.8 0.90 28 1.7

Protección de los bobinados del generador-soldadora contra sobrecargas y anomalías:

El regulador electrónico posee funciones de protección contra sobrecargas en los bobinados en caso de funcionamiento a

frecuencia inferior a la nominal, carga demasiado elevada, o factor de potencia muy bajo. Una primera protección controla

exclusivamente la frecuencia de la tensión de salida e inicia a desexcitar el alternador cuando la misma disminuye del 10% del

valor nominal. Una segunda protección, con acción temporizada, controla la efectiva excitación de la máquina, interviniendo

cuando se supera el umbral que corresponde al funcionamiento nominal del generador.

Descripción de los trimmers del regulador electrónico (SG-132) Fig. 18:

Todos los trimmers del regulador electrónico se encuentran ya tarados en fábrica, y por lo tanto no tienen necesidad de ser

modicados. Eventualmente, si fuera necesario modicar alguna calibración, la misma deberá ser realizada por personal cali-

cado y solo después de haberse informado con el servicio técnico central. A continuación son elencadas las funciones de los

diferentes trimmers.

VG: Modica la tensión de salida de la función generador. Aumenta en sentido horario.

OL: Modica el umbral de protección de sobrecarga. Se desactiva en sentido anti-horario.

HZ: Modica el umbral de protección de baja frecuencia. Se desactiva en sentido horario.

ST: Modica la estabilidad de la tensión de salida. Dicha estabilidad aumenta en sentido anti-horario.

VS: Modica la tensión en vacío de la función soldadora. Aumenta en sentido horario.

MX: Modica la máxima corriente de soldadura. Aumenta en sentido anti-horario.

MN: Modica la mínima corriente de soldadura. Aumenta en sentido horario.

5. TENSIONES Y FRECUENCIA DE TRABAJO

Estos alternadores-soldadoras están predispuestos para entregar exclusivamente la tensión y la frecuencia indicada en la tar-

jeta de datos. En el caso sea necesario modicar la tensión de salida de la parte generador de la máquina, será necesario variar

el trimmer“VG”del regulador de tensión. Dicha operación deberá ser efectuada a la velocidad de rotación nominal (3000/3600

RPM- 50/ 60Hz, para los alternadores a dos polos, 1500/1800 RPM- 50/60Hz para alternadores a cuatro polos) con una va-

riación máxima permitida del ± 5%. Las tensiones estandard a 50Hz son 400V en el enchufe trifásico, y 230V en el enchufe

monofásico. Son previstas realizaciones a todas las tensiones estandar a 60Hz así como tensiones especiales.

6. AJUSTE DE LA VELOCIDAD DE ROTACION Y MANUTENCION GENERAL

Estas operaciones de ajuste deben ser realizadas exclusivamente por personal calicado.

Pequeñas variaciones de la tensión en vacío de soldadura, pueden depender de una diferencia en la velocidad de rotación del

motor primario respecto al valor nominal. Pues esta tensión se modica casi proporcionalmente (entorno al valor nominal)

con la velocidad de rotación.

Funcionamiento en ambientes particulares:

En el caso el alternador-soldadora se utilice dentro de un grupo insonorizado, es necesario preveer siempre la aspiración de aire

fresco. Considerar que la cantidad de aire requerida por la máquina es de 10 m3/min.

Cojinetes

Loscojinetesdelosalternadores-soldadorasE1W13DC sonauto lubricados ypor lotantononecesitanmantenimiento por

untiemposuperioralas5000horas.Cuandosedeberárealizarunarevisación generaldelgrupoelectrógenoes aconsejable

lavar los cojinetes con un solvente apropiado, quitar y substituir la reserva de grasa. Se pueden usar las siguientes: AGIP

GR MW3 - SHELL ALVANIA 3 - MOBIL OIL, MOBILUX GREASE 3 u otras grasas equivalentes.

Tipos de cojinete:

LADO ACOPLAMIENTO: 6208-2Z-C3

LADO OPUESTO AL ACOPLAMIENTO: 6305-DDU-C3

Control del puente recticador a diodos rotantes (Fig. 17)

El control de los diodos que forman el puente recticador puede ser efectuado con un ohmetro o eventualmente

con una lámpara. Un diodo es considerado sin anomalías cuando:

- Con un ohmetro se comprueba que la resistencia es muy baja en un sentido, y muy alta en el sentido inverso.

- Con batería y lámpara (prevista con tensión adecuada a la batería), se verica que el encendido de la lámpara se obtiene

solo en un sentido de los dos posibles de conexión, como indicado in gura 12: (A = lampadra apagada - B = lampara

encendida).

7. DESCRIPCION DEL FUNCIONAMIENTO DEL ALTERNADOR-SOLDADORA

Como se puede ver en los paneles frontales encontramos los siguientes componentes:

1. Selector de funciones “Range Selector”, gama de corrientes de soldadura graduado en Amper (A), y función generador

“Generator/Start”.

2. Potenciómetro“Welding Current”de regulación na de corriente de soldadura, graduado en Amper (A).

3. Selector de potenciómetro“Local/Remote”.

4. Conector“Remote Potentiometer”de potenciómetro remoto externo.

5. Borne de conexión rápida (+) de soldadura.

6. Borne de conexión rápida (-) de soldadura.

7. Interruptor magneto-térmico de la parte generador.

8. Enchufe CEE 16A trifásico.

9. Enchufe CEE 16A monofásico.

Arranque del sistema motor primario - alternador/soldadora

(los números entre paréntesis se reeren a la gura 16)

Cada vez que el sistema se ponga en marcha, el selector (1) tiene que estar en la posición “Generator/Start”, para asegurarse

siempre la autoexcitación del alternador-soldadora.

Table of contents

Languages:

Popular Welding System manuals by other brands

WIA

WIA WELDMATIC 200+ Operator's manual

Lincoln Electric

Lincoln Electric Power MIG 350MP Operator's manual

Miller Electric

Miller Electric SYNCROWAVE 250 Technical manual

Starfire

Starfire SF-2300S Fast operation manual

Miller

Miller XMT 350 FieldPro owner's manual

Victor

Victor CUTMASTER A40 operating manual