BOWE P414 User manual

II

BCDWE

P414

BA.P414.600.de.7.o8. III

Sehr

geehrter

Kunde,

wir freuenunssehr, Ihnen

Ihre Bo!,lE-

l'laschine

übergeben

zu dürfen. Sje naoen

einel4aschine,

bei deren

Konstruktion

und

Fertigung

wir auf Qualität

den

grbßten

llert gelegt haben.

Sie enr-

spricht demneuesten

Stand

von

Forschung

und

Technik.

Vielleicht haben

Siebereits

umfang-

reiche

Erfahrungmit Bo|/JE,

vielleicht

ist es aberlhre erstel\4aschine

aus

unserem

Hause.

Fiir

beideFälle haben

wir eineBitte - zu Ihreneigenen

Nutzen:

Legen

Sjediese

Betriebsanleitung

nicht

ungelesen

bei

sejte

I

Auch

wennSieschonlange

in der

Branche

tätig sjnd, gibt es wahrscheln-

lich einige

Details

and'jeser

I'Jaschine,

die neu

für Siesind, Und

sicherfinden

Sje \^richtjge

H'jnweisefür die Nutzung

al

ler technischen

Gegebenheiten

Ihrer

Bol,lE-[4asch

i

ne,

Viel Erfolg

wünscht

Ihnen

Ihr BöllE-l./erk

Dear

Customer,

It gives

us

great

pleasure

to

supplyyou

with this Böt{E

nachine.

In designing

and

building

jt we

have

attachedgreat jmportance

to quality andvalue. It is upto

the latest level of research

and

techno

logy.

Perhapsyouare alreadyvery

experienced

with BollE

products

or perhaps

this is your

company's

first BbllEunit, Butin either

case

we

have

a request

- in your

owninterests

:

Donot put this operatingmanual

aside

unread

!

Evenif you

have

been

jn the

drycleaning

business

for mafyyears

some

aspects

of themachine

will benew

to you. Andthemanual

contai

ns important

informati

on

onalI technical

detaiI

s of the

equi

pment

.

l4ewishyou

lots of success.

YourBöülE

l,,lork

s

BOWE

REINIGUNGSTECHNIK

GI\4BH

Haunstetter

Str112

. Postfach

101960

D-8900Augsburg fel..Og21t57021

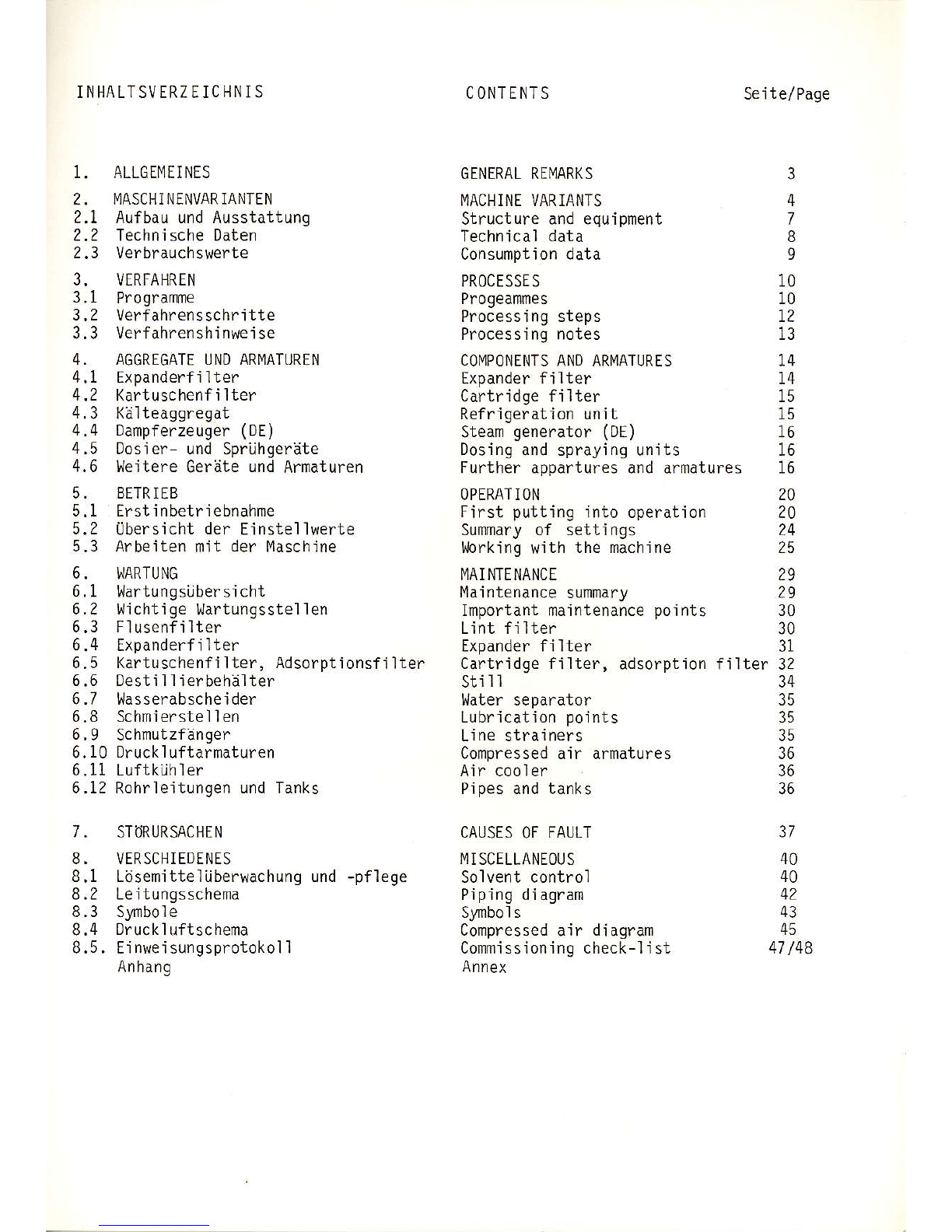

I NHALTSVERZEICHN]SCONTENTS Sei

telPage

GENERALREMARKS

I,IACHINEVARIANTS

Structureandequipment

Technical data

Consumptiondata

PRoCESSES 10

Progeanimes 10

Processing steps 12

Processing notes 13

COI4PONENTSANDARI4ATURES 14

Expander

fi lter 14

Cartridge

fi I

ter 15

Refrigerationunit 15

Steam

generator(DE) 16

Dosing

andsprayingunits 16

Further apparturesandarnatures 16

1. ALLGEI4E1NEs

2. MASCHINENVARIANTEN

2.1 AufbauundAusstattung

2.2 Techni

sche

Daten

2.3 Verbrauchs!,llerte

3. VTRFAHREN

3.1 Progranfle

3,2 Verfahrens

schri

tte

3.3 Verfahrenshinvrei

se

4. AGGREGATEUNDARF1ATUREN

4.1 Expanderfilter

4.2 Kartuschenfi

lter

4.3 Kälteaggregat

4.4 Dampferzeuger

(DE)

4.5 Dosier

- undSprühgeräte

4.6 l,leitere

Geräte

und

Armaturerl

5. BETR

lTB

5.1 Erstinbetriebnahme

5.2 übersicht

der Einstellwerte

5.3 Arbeitenmit derlvlaschine

6. IJARTUNG

6.1 l,iartungsüber

si

cht

6.2 !{i

chti

ge

Wartungsstellen

6.3 Flusenfilter

6.4 Expanderfilter

6,5 KartuschenfiIter, Adsorptionsfilter

6.6 Destill ierbehälter

6.7 llasserabscheider

6.8 Schmierstellen

6,9 Schmutzfänger

6.

10Druckluftarmaturen

6.11Luftkühler

6.12RohrleitungenundTanks

7. STORURSACHEN

8. VERSCHIEDENES

8.1 Lösemitte1überwachungund

-pflege

8,2 Leitungsschenia

8.3 Symbole

8,4 Druckl

uftschema

8.5, Einweisungsprotokol1

Anhang

3

4

1

B

9

OPERATION

First putt

ing into operation

Sunmaryof settings

flork

ingwith the nachine

[4AINTENANCE

14aintenance

summary

Importantmaintenance

points

Lint filter

Expanderfilter

Cartridgefi Iter, adsorption

still

l,Iaterseparator

Lubrication

points

Li

ne

strainers

Compressedair armatures

Air cooler

Pi

pes

andtanks

CAUSES

OF

FAULT

14I

SCELLANEOUS

Solventcontrol

Piping di

agram

SJarbol

s

Compressed

air diagram

Conmissioningcheck-1ist

ANNEX

20

20

24

25

29

29

30

30

31

fi lter 32

34

35

35

35

36

36

36

37

40

40

42

43

45

47

/48

-3-

P 4I4

söwe

p414

], ALLGEI,lEINES

DjeBokE

P 414ist ein umfangreiches

Texti

Ireini

gun

gsmasch

inen

sys

tem,

vor-

nehillich für den

Sofortdienst.

LösemjtteI: Perchlorethylen

Troflfelvolumen:

230I

Füllmenge: 12

- 14

kg

ZüeiLösemitteltanks

Pro

gramm\"ral

zensteuerufg

ARSIITSSICHERHE]T I]ND

U}'II,JELTSCHUTZ

DIt VCRSCHR]FTt-II

ÜBEIIDIN

SACHGE-

[ÄSSENUI4GA:.IC

IIIT TII,I

LÜSEIlJTTEL

PIRCHLORETI1YLIN

(TETRAC.]LORETHEN.

C,ct/

) lluSstN

zi{llerrit

rnrctPlrtil

iIERDIN,

I]I"1GESUIIDIlEITS.

I]ND

NI,1-

I.IELTSCHAOEI]

Z.]IEI14EI!!NI

GENERALREI,'lARKS

TheBoUE

P

414

is a comprehensive

textile cleafingmachjfe

systen,

prifirarily

for on-the

spotcleafing.

SoIvent: Perch

I

orethylene

Cage

vo

I

ume: 230ltr

Loading

r,rejght:

12

- L4kg

T!,io

so

I

vent tanks

Programmecylindercontrol

INDUSTR]ALSAFETY

ÄIIDPROTECTIOI

OFTHE

EI.IVIROI.IIIE:{T

RTGULATIOIlS

COI]CIRI]

Ji.IG

PROPER

I]AIiDLING

OFTHESNL!tIIT

PE?-

CHLORETHYLEI]I.

(TETRACHI-ORIiHII.I:

c,cl,) t4usT

DEABS0LltTiLy

C(]tl-

PTIED

],'JI

THT1]A\IOJlTFI\TH

HAZARDS

AND

POL]L]T]IiI

OFTH!

ENVIROIITENT

I

Das

ltlaschinensystem

p 414

wird in I tvla

-

sch

i

nenvari

anten

ausgeführt.

Unterscheidungsmer

kmal

e:

- offene

und

geschlossene

Ausführung

- mit und

ohneDestiilation

und

Filter

(c odero)

- danpf-

oder

elektrisch

beheizt

- FiIterau

sstattung

Die

offene

Ausführung

(c wie

o) besitzt

einekonventionel

le, wasserqekühl

te

Rüc

kgewi

nnungstroc

knunq.

Di; Maschine

blästaus.Siemußan

eine

Recova,

eine

Activa

oder

einen

Abluftkamin

arge-

schl

ossenwerden.

Die.geschlossene

Ausführung(ct wie

ot)

besitzteine käl

temittet

ge

kühl

te Rück-

gewi

nnungstroc

knung

nit l,ärmerückführung.

Sie

ist abluftfrei. Es

ist kein

Abluft-

karni

n erforderlich.

Die

dampfbeheizten

Ausführungen(da)

er-

fordern

Fremddampfanschluß

, die elek-

trisch

beheizten

(el

) nicht.

Als Filter werden

Expanderfilter(EF)

oderStandard

-

Kartuschen

fi Iter (KF)

0der

Spezial

-Adsofpt

i

onsfi

Iter (AF)

ernqesetzt.

Das

Spezi

al

-Ad

sorpti

onsfil ter findet nur

'in

Verbindung

nrit Kältetechnik

und

elek-

trischer

Beheizung

Anwendung;

d.h. tn

derVaniante

P414ct el AF.

IYA

SCHI NENVAR

I ANT

EN

Die

danpfbehe

i

zten

Varianten

ct können

zusamnen

mit e.iner

heizten

P414

o oder

ot als

betri

eben

werden.

Synbol

e

I{ACHINE

VARIANTS

The

P

414

system

includes

eioht

vari

antmodel

s.

Differences:

- open

or closed

- with

or.without

still and

filter

lc or ol

- heated

with steam

or electricjty

- fi lter types

The

open

versions

(c and

conventional

water-cooled

dryi

ng, The

machine

blows

be connected

to a Recova,

or anexhaust

air duct.

o) have

recovery

out and

must

an

Acti

va

The

closed

versions(ct andot) rrove

refrigerat

ionaid cooled

recovery

drying

withheat

recycling.

It ii

blow-out

free, No

chimney

is neeoeo.

The

steamheated

versions

(da)

need

external

ly supplied

stearn,

thö electric

rypes

do

not.

Filter types

are: expander

(EF).

stöndard

cartridge(KF)

and

special

ad

sorpti

on(AF),

The

special

adsorption

fjlter is used

only in connection

with refriqeration

technology

dnd

electrical

neating;

i.e.

in the variant

p 414

ct el AF.

P414

c und

danpfbe-

Kombi

na

t'ion can

be

steam-

The

steam-heated

p 414

c and

ct

operated

in combinatjon

with a

heated

P

414

0 0r ot.

Symbol

s

Expanderfi

Iter

Expanderfi lter

n

HKF

U

Kartuschenfi

lter

Cartri

dge

fi Iter

AF

Adsorptionsfi

lter

Adsorpti

onfi I

ter

tel

Elt. beheizt

Elec. heated

{ß.t

Käl

tetechn

ik

Refrig.technology

I

Masch

inenvari

anten

-

5-

P 4I4

P

414

P 414

ct

da BB

BB

BO

BB

Vari

antmodel

s

a

lternativ

KF

statt EF

al

ternativel

y

KFi

nstead

of EF

alternati

v

KF

statt EF

alternativel

y

KFinstead

of EF

a

lternativ

KFstatt EF

alternatively

KFi

nstead

of

da

da

P 414

P

414

cEFel

P 414 ct el EF

P

414ct el AF

P 414ot da P

414

ot el

EF

alternati

v

KF

statt EF

alternativel

y

KF

instead

of EF

Kombi

nati

onen

Combinations P

P

414

c

414

ct

da EF

da EF

+ o da

+ ot da

AUSRÜSTUNGSUMFANG

:

Standardausführung

Je nachVari

ante:

- mit oder

ohne

Desti

Ilation und

Filter

(c oder

o)

- Luftschacht:

\,/assergekühl

t (0./c)

oderkältemittel-

geküh

It (ot/ct)

- Heizung:

Fremddampf

(da)

oderelektrisch (el

)

mit angebautemKl

eindampferzeuger

DE

für Desti

llation

- Fi

lter:

ExpanderfiIter (EF)

oder

Kartuschen-

filter (KF)

oder

Adsorptionsfiiter(AF)

Für

alle Vari

anten:

- Reversi

erung

- Desti ll ierei

nrichtung

und

l,iasser-

absche

j

deraus

Spezi

al

-Ede

Istah

I

- ProgrannnwaIzensteueurng

mit Druck-

tasten

zur Ein!,/ahleinzelner

pro-

grammstufen

- Kühlwasserregelung

für Trocknung

und

Depending

on var

- v.iith

or without

st

(c

or ol

recovery

sect

ton

:

!1ater-cooIed (o/c

aid cooled (ot/ct

heating:

exLernally

sLppljeo

slear

(da)

or

electrical (el I.,ithattached

smalI

steamgenerator

(DE)

fordi

sti

II

ation

- f

'ilter:

exparder

fil-er (EF)

or cdrtridge

fi Iter (KF)oradsorptionfitter

(AF)

For

all variant

models:

- reversing

- still and

waterseparator

fromspeci

al stainless

steel

- program'ne

cylinder control !iith

buttons

to se

lect individual

programme

stages

- cooling

water

regulatjon

for

dryi

ng

and

dj

stiIlation

- dryi

ngtimer

- level control

- Thermostat

I1 (not

lvith

otlct)

- ranK

cooI

I

ng

- illuminated,

openable

still sight-

glass

- iIluminated

tanksight-glasses

- illuminated

tubular

siqht-qlasses

- ful

I panelling,

structured-finish

- loading

door

venting(otlct)

Specialequipment

- 1st DG18

dosing

unit

- 2nd

Dc18

dosing

ufit

- l'4ini-Spraymatic

- overfill preventer

for still

(obl

igatory

in cornbinations;

included

in stand

ardAF)

- pneumat

ic loadcounter

- high

-g

I

ossfini sh

ö per

BOI,Ecol

ourcard

- switch

i

ng

for conbination

1P414c

daEF+1P414

o daor

i P414ctda

EF+1P414ot

da

inclusive

2nd

expander

filter

- Dryi

ng

control'ler,'Drystat'

- uomputer

controI (ct)

- Sol

utioncool

ing

- Heatrecycl

jng

distjItdtion

PARTS

OFEQUIPI'1ENT:

Standard

version

ant

nodel:

iII andfi lter

or refligeration

Destillation

Trockenzeituhr

NiveauregI

er

Tnermostat

iI (nicht bei ot,/ct)

Tankküh

Iunq

beIeuchtetes

aufklappbares

Destilla-

tionsschauglas

beleuchtete

Tankschaugläser

beleuchteteDurchf

I

ußschaugI

äser

Vollverkleidung,

Strukturlack

Lade

t

ürbe

I

üftung

(ot/ct)

Sonderaus

stöt

t

un9

1, Dos

ierger

at Dc18

2. Dos

iergerät DG18

Sprühgerät

lvlini

-Spraynatic

überfülIsicherunq

für DestillatioI

(oDl

igaIorisch

oäi

\onbirationer.

De]

AFin Standardau

sführungenthalten)

pneumati

scherChargenzähler

HochglanzI

acknachBöllE-Farbkarte

Steuerung

für Kombination

1P414c

daEF+1

P4140

daoder

1

P414ctda

EF+

1

P414ot

da

einschließlich

2, txpanderfi

lter

Trockenkontrol

I

gerät "Drystat"

Co

putersteuerung

(ct)

FIottenkühl

ung

liärmerückf

ührung

Desti

II

ation

-7-

2.L Aufbau und

Ausstattung

E

a

E

g

E

z

E

E

E

E

E

E

E

E

Struc

ture andEquipment

P

414

ct da

EF

Komp

Iettmaschi

ne (c)

Kältetechn

ik 1t)

Fremddampfbehe

izt (da

)

Expanderfi

lter (EF)

P 414ct da EF

complete

machine

(c)

refri geration.

technology

(t)

heatedby ext.

suppl

i

ed

steam

(da).

expander

fi lter (EF)

Trommelgehäusemjt Trommel

Luftführungsschacht

VentiI

ator

Flusenfilter

Kälteaggregat

(bei c: Luftkühler)

Lufterhitzer

FiIter

Kondensator

lJasserabscheider

Destillierbehälter

Pumpe

Nadelfänger

Arbeitstank I

Rei

n-l5pültank II

Dosi

ergerät (

Sonderausstattung)

P414cdaKF

Komplettrrrasch

i

ne (c)

Fremddampfbe

heizt (da)

Kartuschenfilter (KF)

P414cdaKF

conpletenrach

ine (c)

heatedby ext.

supp

Iiedsteam

(da)

cartridgefi lter (KF)

Cagehousing

with cage

Recovery

section

Fan

Lint filter

Refrigeration

unit (in c: air cooler)

Air heater

Fi

Iter

Condenser

ülaterseparator

stilt

Purnp

Buttontrap

Worktank I

Cleansolvent/rinse

tank II

Dosing

unjt (spec

ial equipment)

co

2,2 2,2

.^.

8

-B-

t2-14

817

44A

230

40

424

r50/170

100/110

L25

/tB5

25

30

0,75

2,2

0,7

5

ct ot

1,1 I,r

2,6 2,6

B(4

AF)

Behäl

tervoI

umen

(Füll-/Gesanrt-):

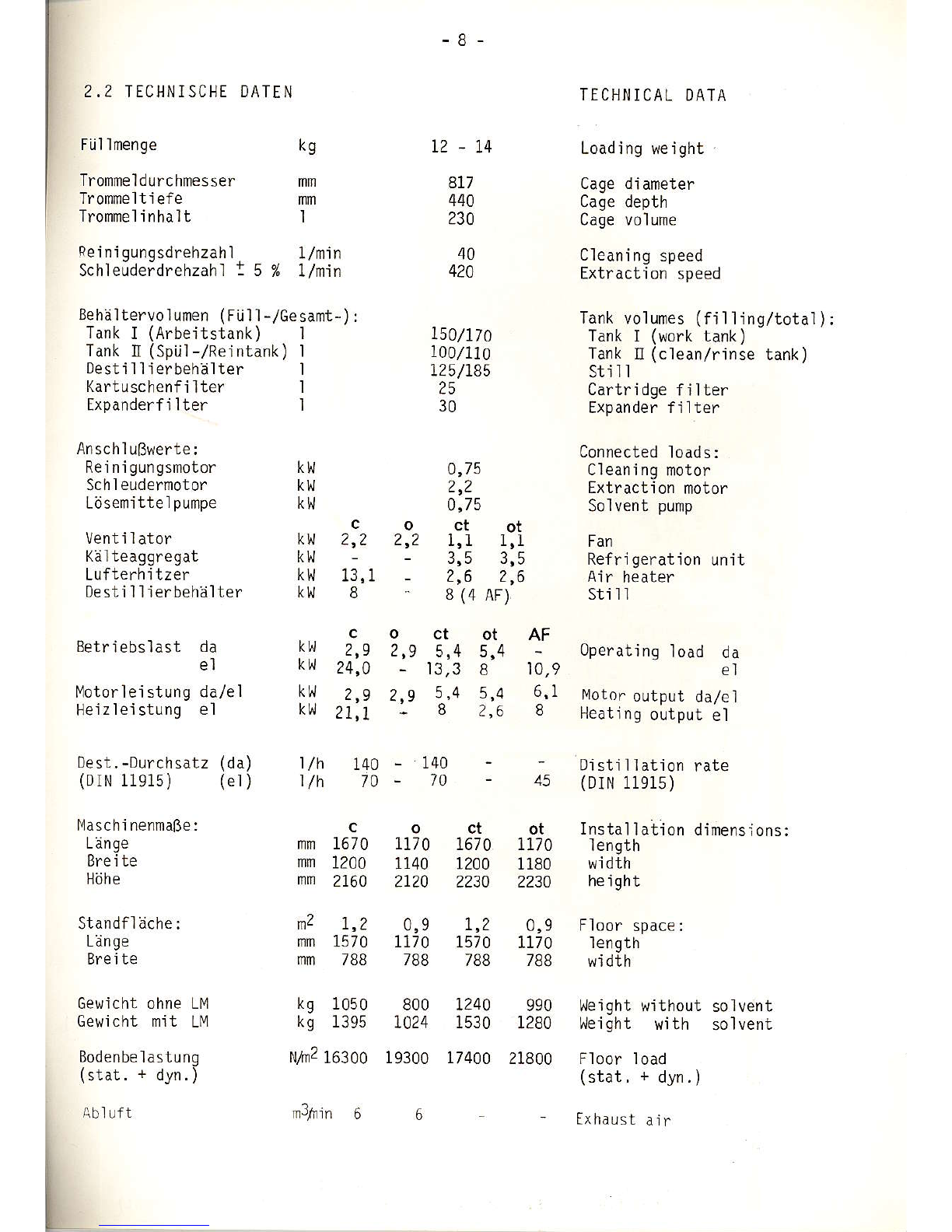

2.2 TECHNlSCHEDATEN

Füllrnenge

Trommeldurchmesser

TrommeIti efe

TrommeIinhalt

ae

ini

qunqsdrehzah

I

)cnteuqerorenzant

:5 %

TECHN

ICALDATA

Loadingweight

Cagedi

ameter

Cage

depth

Cagevolune

Clean

ingspeed

Extraction speed

Tank

vo

I

umes

(filling/total)

Tank

I (work

tank

)

Tank

n (c

Iean/rin

setank)

stirl

Cartridge

filter

Expanderfi Iter

Connected

loads:

Cleaningmotor

Extracti

onmotor

Solvent pump

Fan

Refri

geration

unit

Air heater

stit1

kg

mm

mm

I

kl,J

Kl,l

kti

klr

KllJ

Kl,{

1,/m

in

1,hin

1/h

1/h

c

k

? q

k!{ 24:ö

kt{ 2 a

ktll 2;:i

Tank

I (Arbeitstank)

Tank

II(Spü1

-/Reintank)

Destillierbehälter

Kartuschenfi

lter

Expanderfjlter

AnschI

ußwerte:

Reinigungsmotor

SchIeudermotor

Lösemitte

I

pumpe

Ventilator

Kälteaggregat

Lufterhitzer

De

stiI'll

erbehälter

Betriebslast

lvJotorleistung

Heizleistung

Dest,

-Durch

satz (da)

(D

IN11915) (el

)

l'laschinenmaße:

Länge

Breite

Höhe

Standf

läche

:

Lange

Breite

Gewichtohne

Ge!,/ichtmit

Bodenbe

Iastung

(stat.

+ dyn.)

AblLrft

octot

2,9 5,4 5,4

- r3,3 B

2.9 5,4 5,4

- B 2,6

140

70

- 0perati

ngIoad

10,9

da

LI\4

Ll'4

6,1 Motor

output

dalel

ö Heati

n

g output

el

140 -

70 -DistiIlation rate

(DrN

11915

)

Instal

lationdimens

ions:

length

i,/i

dth

hei

9ht

Illll

IIIII

ntm

-2

rnm

mm

c

167

0

1200

2164

1,2

157A

7BB

kg 1050

kg 1395

N,4i2

16300

rnrtnrn o

o

117

0

1140

2r20

0,9

117

0

7BB

ct

167

0

1200

2230

1,2

15

70

788

ot

i170

1180

2230

0,9 Floor

space:

1170 length

7BB !,lidth

800 t24a 990

1024 1530 1280

1930017400

21800

l,iei

ght without

I,leight wi

th

Floorload

(stat.

+ dyn.)

txhaust

air

so

I

vent

solvent

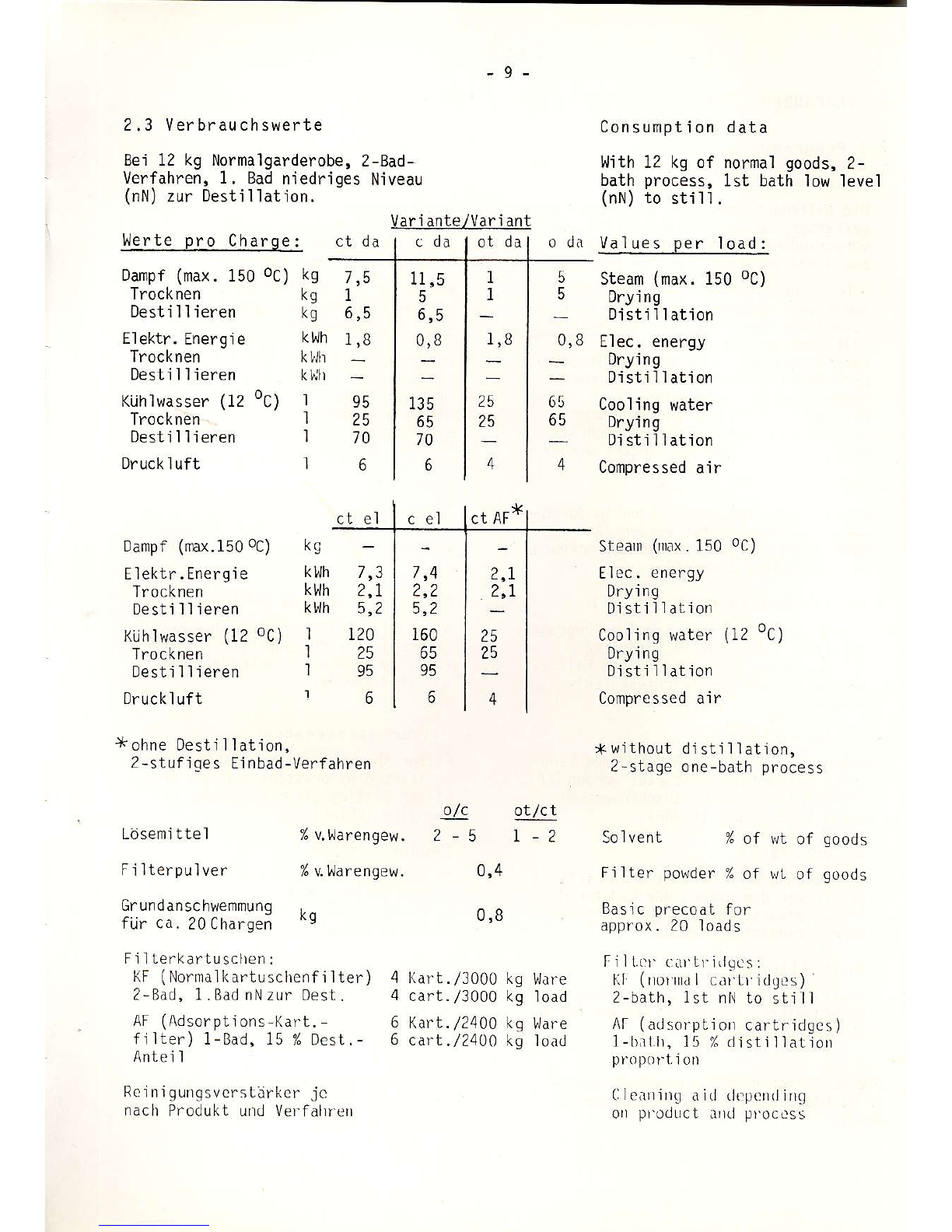

2,3 Verbrauchswerte

Bei 12kg Normalgarderobe,

Verfahren,1. Bad

niedriges

(nN)

zur Desti

llation.

l,lerte pro Charqe:

Dampf

(max.

150

oC) kg

Consunpt

ion

data

Uith 12kgof normalgoods,

2-

bath

process,

Lst bath

lowlevel

(nN)

to sti

1l

.

2-Bad

-.

Niveau

-9-

1

'L

25

?

4

ct AF

2,1.

!'

25

:4

Vari

ante/Variant

ct da odaVal

ues

per load:

Trocknen

Destillieren

Fl oLtr Fh6r-i ö

Trocknen

DestiIIieren

KUnt!.Jasser

(

1z -L)

Trocknen

Destillieren

Druck

Iuft

Danrpf

(max.150

oC)

Elektr.Energ

i

e

Trocknen

DestiIIieren

Kühl

wasser

(12

oC)

Trocknen

DestiIIieren

0ruckIuft

Liisemitte l

Filterpulver

Grundansc

hwemmung

für ca.

20Chargen

FiIterk

ar

tuschen

:

t(

ohneDestiIlation,

2

-stufi

ge

s Einbad-Verfahren

KF

(Normal

kartu

schenfilter

)

2-Bad,1.Bad

nNzur0est.

AF

(Ad

sorptions-Kart.

-

filter) 1-Bad,15

%Dest.-

Anteil

Reinigunqsvcrstärker

jc

nach

ProdukturrdVel

falrren

4 K,rrt.

/3000

kg l,lare

4 cart.

/3000

kg load

6 Kart.

/2400

kq Ware

6 cart.

/2400

kg load

Steam

(nax. 150

oC)

Drying

Di

sti

I

Iation

Elec.

energy

Drying

Di

sti

II

ation

Cooling water

Dryi

ng

Distillation

Conpressed

air

Stearn

(rnax.

150

oC)

Elec. energy

Drying

DistiI

lation

coolingwater

(12

oc)

Drying

Distillation

Compressedair

*.

withoutdistjllation,

2

-stage

one-bath

process

Solvent %of wt of goods

Filter powder

l of \,''t

of goods

Basic

precoat

for

approx.20 loads

FiIt..r'

cü t|j(lqcs:

(l (ro|rlla

I c.riLIidges)

2-bath,1st nNto still

AF

(adsorption

cartridgcs

)

1-brth,

15

%

di

stillatiorr

propo

f1.ion

(:leaIjn!

aid dopcrr(lin!l

orl

pt

0dLrcla d pl

0ccs5

kg

kg

k!{h

klltr

kl,ih

l

I

I

1

kg

k

l,ih

k h

klJh

l

,|

I

l

1

6

ct el

11

,5

5

,_,

135

65

70

6

c el

5

5

0,8

65

65

4

7,3

2,1

120

25

95

6

7,4

2,2

160

65

95

6

o/c

2

-5

0,4

0,8

ol/ct

I

-2

%v.l/arengew.

kg

-10-

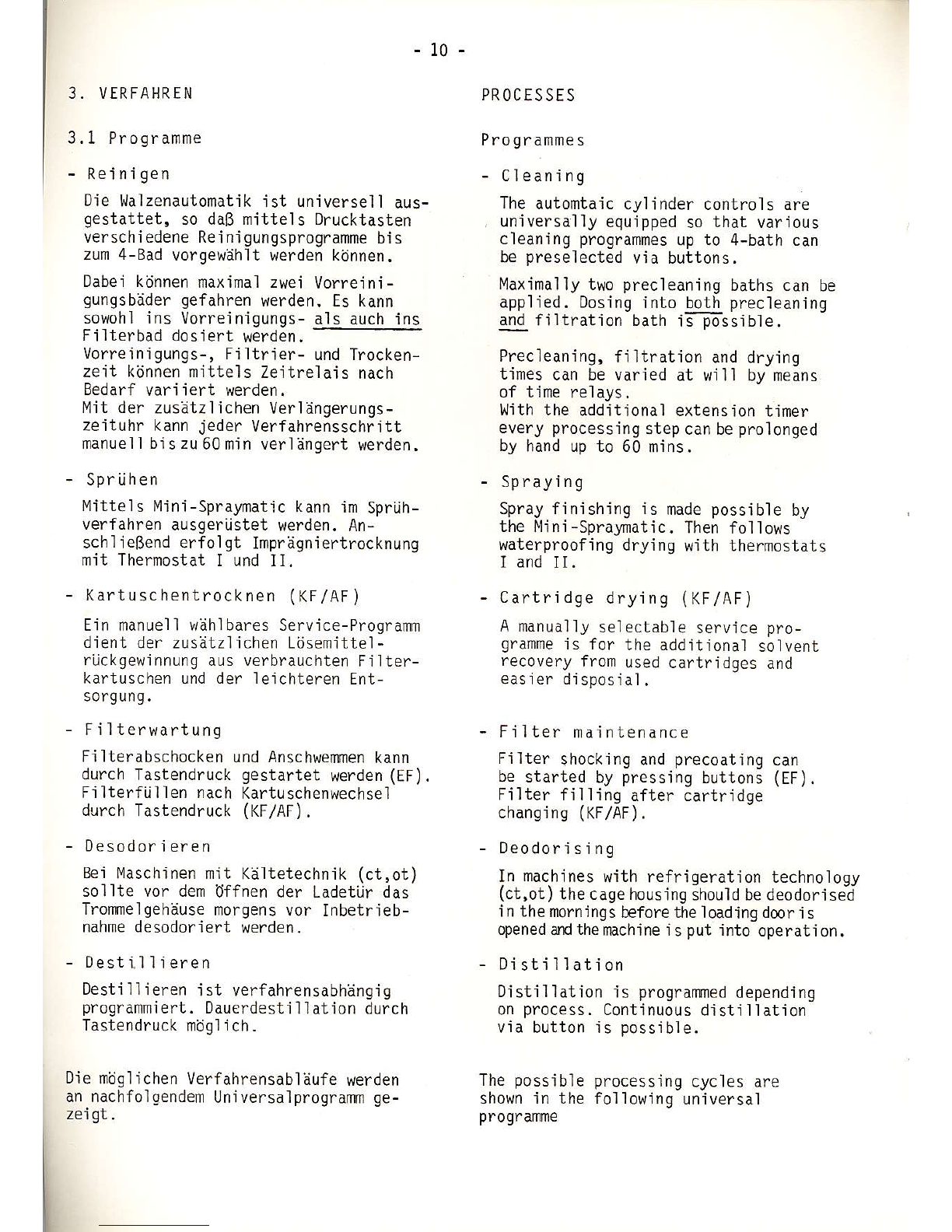

3. VERFAHREN

3.1 Progranme

- Reinigen

Die|/lalzenautomat

ik ist universell

aus-

gestattet, so daßnittels Drucktasten

verschiedeneReinigungsprogramme

bis

zun4-Bad

vorger,Jählt

werden

können.

Dabeikönnen

maxinalzwei

Vorreini-

gungsbäder

gefahren

werden.Eskann

sohohlins Vorreiniqunqs-

als auch

ins

r

IrrerDao

qosterl

weroen.

Vorreinigungs-,

Filtrjer- undTrocken-

zeit könnenmittels Zeitrelais nach

Bedarf

variiert werden.

l4it der zusätzlichen

Verlängerungs-

zeituhr kann

jeder Verfahrensschritt

manuelI bi

s

zu

60min verl

ängertwerden,

- Sprühen

l"littels

14ini-Spraynatjckann

im

Sprüh-

verfahren

ausgerüstet

werden.An-

sch

1jeßend

erfolgt Imprägniertrocknung

mit Thermostat

I undII.

- Kartu

schentrocknen

(KF/AF

)

EinmanuellwählbaresService-Programm

dient derzusätzlichenLösemittel-

rijckgewi

nnungausverbrauchten

Filter-

kartuschenundder le'ichteren

Ent-

sorgung.

- Filterwartung

Filterabschocken

undAnschwemren

kann

durch

Tastendruck

gestartet

werden

(EF).

Filterfü1lennach

Kartu

schenwechsel

durchTastendruck

(KF/AF)

.

- Desodor

ieren

Beitvlascninen

mil Kältetechnik

l.i ntl

sol

lte vorden

0ffneno"r rua"tJi-äit'

Tromnel

gehäuse

norgensvor Inbetrieb-

nahmedesodori

ert werden.

- Destii

Iieren

Destil1ieren

isL verfahrensabhängig

programmi

ert. Dauerdest

il I

at

ion durch

Tastendruck

mögl

i

ch.

Die

möglichenVerfahrensabläufe

werden

annachfol

gendem

Universalprogrammge-

zeigt,

PROCESSES

Programmes

- Cleaning

The

automtaic

cylindercontrolsare

universally

equipped

so

that varjous

cleaning

programmes

up

to 4-bathcan

be

preselected

via buttons,

Maximallytwo

precleaning

baths

canbe

applied.Dosing

into both

precleaning

andfiltration bath

iTl-ossible,

Precleaning,

fi ltration anddrying

tines canbevaried

at wili by

means

of t ime

re

]ays.

l,liththe additionalextension

timer

everyprocessing

stepcanbe

prolonged

by

handupto 60

mins.

- Spraying

Sprayfinishing is made

possible

by

the lYini

-SpraJ4ratic.

Thenfollows

Waterproofin9 drying with thermostats

I and

II.

- Cartridge

drying (KF/AF)

A manually

selectable

service

pro-

gramme

'is

for the additional

solvent

recovery

from

usedcartridqes

and

easier di

sposial

Filter naintenance

Filter shocking

and

precoating

can

bestarted

by

pressing

buttons

(EF).

Filter fil Iing after cartridge

changing (KF/AF).

Deodorising

In machines

with refrigeration

Lechnology

(ct,ot)

the

cagehousing

shouldbedeodorised

in thenornings

beforet}leloadingdoor

is

openedandthemachine

is putinto operation.

Distiilation

DistiIlation is programed

depending

on

process.

Continuou

s distillaLion

via buttonis possible.

The

possible

processjng

cycles

are

shownin the following

universal

programne

-11-

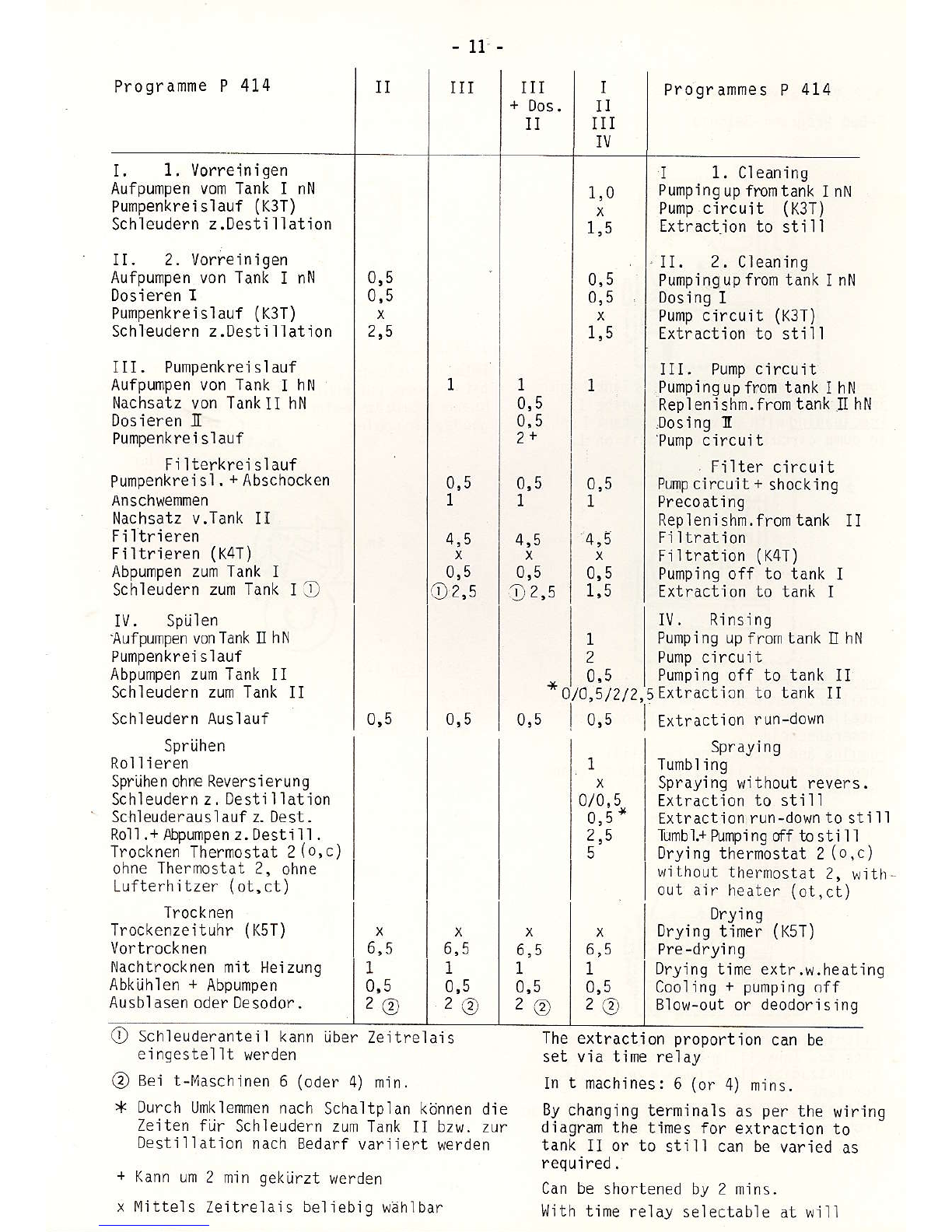

Programme

P 414

1

III

+ Dos.

II

1

0,5

0,5

2+

0,5

1

0,5

c2,5

III I

II

III

IV

1,0

0,5

0,5

6,s

1

0,5

Pro

gr

ammes P 414

I. 1, Vorreinigen

AufpumpenvomTankI nN

Punrpenkreis

lauf (K3T)

Sch

leudernz.DestilI

ation

ll. t. vorretnlgen

AufpunpenvonTank

I nN

DosierenI

HUmpenKretsraut

tKJt)

SchIeudernz.Destillation

IlI. Pumpenkreislauf

AufpumpenvonTank

I hN

Nachsatz

von

Tank

lI hN

Dos

ieren lI

Pumpenkreis

lauf

Filterkreislauf

Pumpenkrei

sl, +

Abschocken

Anschwemmen

Nachsatzv,TankI1

Filtrieren

FiItrieren (K4T)

AbpumpenzumTankI

Schleudern

zunTank

I r!

IV. Spülen

'Aufpumpen

vonTankII hN

Pumpenkreislauf

AbpunpenzumTank

II

sch

IeudernzumTank

II

Sch

leudernAuslauf

0,5

0,5

1

0,s

I 1. C

lean

ing

Pumping

upfromtank

I nN

Pump

circuit (K3T)

Extraction

to stiII

II. 2. Cleaning

Pumpi

n9upfromtank

I nN

Dosing

I

Pump

circuit (K3T)

Extracti

on

to still

III. Pumpcircuit

Pumpingup

from

tank

I

Replen

ishn.frorn

tank

.II

hN

h

.II

,Dos

ing lI

'Punp

circujt

. Fi

lter circuit

Punpcircuit + shocking

Precoating

Repleni

shm.fron

tank II

Filtration

Fi

ltration (K4T)

Pumpingoff to tank I

Extracti

onto tank I

IV. Rinsing

Pumpingup

from

tank

n hN

Pumpcircuit

Punping

off to tank II

5

Extracticnto tank II

Extracti

onrun-down

Spraying

Tumbling

Sprayi

ng

withoutrevers.

Extract'ionto sti II

Extractionrun-down

tosti II

Tumblj

tumpin9off tosti II

Dryinqthermostat

2

(o,c)

wi

tho!t thermostat

2, vJith-

outair heater

(ot,ct)

Drying

Drying

tirEr (K5T)

Pre

-dryi

ng

Dryingtimeextr,l,,/.heating

Cooling

+ pumping

off

Blow-outor deodorising

N

0,5

Sprühen

RolIieren

sprühenohneReversierung

Schleudernz.0estillation

Schleuderau

sl

aufz-Dest.

Roll .+Abpumpenz,Destil.l.

Trocknen

Thermostat2

(o,c)

ohne

Thermostat

2, ohne

Lufterh

itzer (ot,ct)

Trocknen

Trockenzeituhr

(K5T)

Vortrocknen

Nachtrocknen

mit Heizung

AbkühIen+ Abpumpen

Ausbl

asenoderDesodor.

1

0/0,5.

5

6,5

1

0,5

2a

Schl

euderante

i

I kann

überZeitrelais

eingestel

lt werden

Beit-l{aschinen

6 (oder

4) njn.

DurchUmkleßmen

nach

Schaltplankönnendie

Zeitenfür Schleudernzum

Tank

II bz!,J,

zur

Destillation

nachBedarf

variiert werden

+ Kann

um2 min

gekürzt

werden

x lvlittels

Zeitrelaisbeliebigwählbar

2@

extracti

onproportion canbe

via time

relay

In t machines:

6 (or 4) mins.

By

changingterminals as per the !,lliring

diagramthe timesfor extraction

to

tank 11or to still canbe

varied

as

requtreo.

Canbe

shortenedby

2 rnins.

l,lithtime

relay selectable

at will

X

1

0,5 1

0,5

. i.4

oThe

ai

*

-12

-

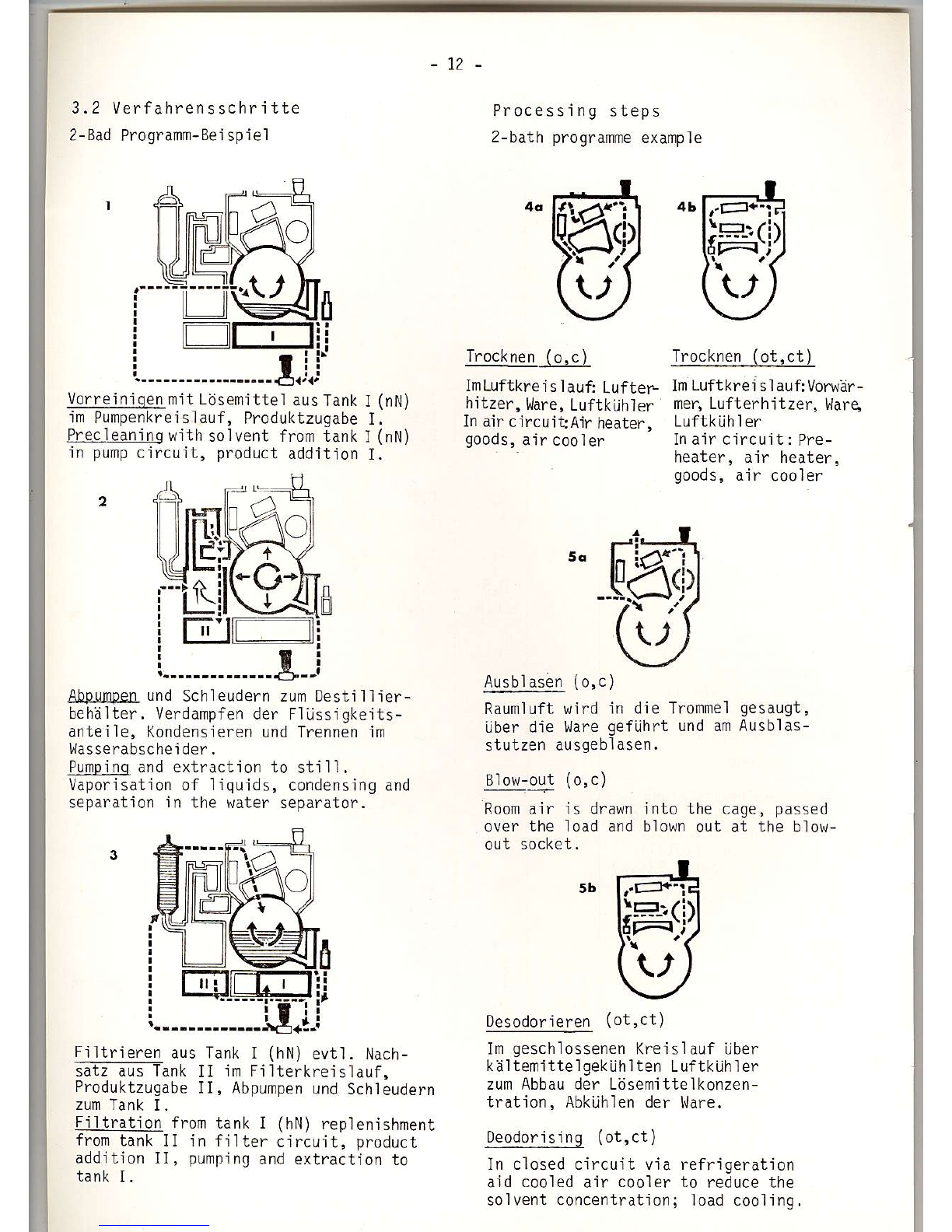

3.2 Verfahrensschritte

2-BadProgramm-

Bei

sp

i

el

Vorreiniqen

nit LösFnriltel

ausTan"

i

m-Pumfäilie

islauf, Produktzugabe

Precleaning

wiLh

solventfrontanL

in pump

circuit, product

addition

PFd.p.cih. <+ahc

2-bathprogramme

example

Trocknen

(o,c) Trocknen

(ot,ct)

I (nN)

I.

1(nN)

I.

ImLuftkre

islauf:Lufter-

hitzer,Uiare,

Luftküh

ier

Inair

circuiCAir

heater,

goods,

aircooler

Im

Luftkrei

slauf:Vorwär-

mer,Lufterhitzer,llare,

LuftkühI

er

Inaircircuit:

Pre

-

ha,+ah Äir har+ö-

goods,

air cooler

i._._______.___9.i

Abpumpenund

SchleudernzunrDestilljer-

behäIter. Verdanpfender Fl"ssig"eits-

anteile, Kondensieren

undTrennenim

l,iasserabscheider.

&ql!g andextriction to sti l l.

Vaporisation

of liquids, condensingand

separation

in the water

separator.

Ausblasen

(o,c)

Raumluftwird in die Tronmel

gesaugt,

überdie Ware

geführtundanAusblas-

stutzen

ausgebl

asen.

!lg!--!u! (o,c)

Roomair is drawninto the cage,

passed

over

the loadandblown

out at the blow-

out socket.

Desodorieren

Im

geschl

ossenenKreislaufüber

käl

temi

tteIgeküh

Iten Luftkühler

zunAbbauder Lösernittel konzen-

tration, Abkühlender l,{are.

Deodori

sing (ot,ct)

In closedc'ircuit via refrigeration

aid cooled

air cooier

to reduceLhe

solvent

concentrdtioni

loadcooling.

w

(ot,

ct

)

5b

Filtnjeren

ausTankI (hN)

evtl. Nach-

satzausTank

II imFjlterkreislauf,

Produktzugabe

II, Abpumpen

undSchleudern

zunTank

I.

Filtration from

tankI (hN)

replenishment

from

tankII in filter circuit, product

addition

II, pumping

andextraction

to

tank

I.

-13-

3,4 Verfahrensh

inwei

se

Vorbehand'lung

der zu reinigendenl,lare:

Taschenentleeren

undmöglichstumdrehen,

Knöpfe

undApplikationenaufLösemittel-

echtheit prüfen, Pflegekennzei

chen

beach-

ten, eventuell

Vofdetachurdurchführen,

Bei normalverschmutzter

llarewird zweck-

mißigerweise

im Standard-2-Bad-Verfahren

mit DestiIlation des

Vorreinigungsbades

gefahren.

Bei Ieicht verschrrutzter

l,iare

kann

auf

dasVorreini

gungsbad

verzichtet werden

(Energieeinsparung).

DerSchl

euderanteiI bein

Einbadverfahren

ist individuellam

Zeitrelais

imSchalt-

schrank

einstellbar.

Sprühhydrophobierung

(

Inprägnierung)

mit SPRAYIYATIC

Beladung:

Ware

in Abhängigkeit

vonVolurief

bis max.Trorflnelhälfte

locker

einlegen.

Produkt:

Handel

süblicheProdulLe

für Sprühver-

fahren,

die vorzugsweise

flüssig sind

oder

sich rückstandsfrei

in Per

lösen.

Produktaufl

age:

bis 5 %vomlrarengewicht

Verdünnung:

1 Teil Produkt,

6 Teite Lösemittel

(je nach

Produkt

evtl. unterschiedtich)

Vordem

Sprühen

spüienund

2,5min.

schleudern.

5 min.sprühen(ca.

2,5

1).

I'lährend

desSprühens

darf nicht rever-

siert werden.Nachdem

sprühen

0,5n.in.

schleudern.

3min.

roilieren.

Antrocknen:

o,c Thermostat

II, 5 min.40

oC

ot,ct ohneHeizung,

niedrige

Ventilator-

orenzahI

Troc

knen:

o,c Thermostat

I, 60

: 70

oC

ot,ct Thermostat

I, 45

"C

Rauntemperatur

mögl

ichst nicht unter

25

"C, und

nichtmit kalter lvlaschine

sprühenl

DasPer

darf nicht "naß,'

sein.

Processing

notes

Pretreatmentof the load:

Emptythe pockets

and

turn inside

out if

possible,

Check

that buttonsand

applications

aresolvent-proof.

Notethe

care

label

, Prespolif necessary.

Liithnormallysoiledloads

'it is best

to usethe standard

z'bath-processwith

distillation of the precleaning

bath.

l,Jith

lightly soiled

loadsthe

precleaning

bathis notessential

(energy

saving).

Theextract'ionoroportion in the 1-bath

process

caf be

individually

set at time

relay in the control

panel

.

Spray

waterproofing

with SPRAYMATIC

Loadi

ng:

Put

in loadloosely

in anount

depending

onvolume,but notnore

than

half cage,

Product:

Normal

ly obtainable

spray

products,

preferably

fluid or fully dissoluble

rn per.

Product

add-on:

upto 5 Z of weightof load.

Dilution:

1 part product,

6 parts

soivent

(perhaps

different acc. to product)

Rinsing

and

2.5mins-extractionbefore

sprayi

ng; 5nins. spraying (approx.

2,5 ltr) . Reversing

during

spraying

is

notpermissible.

0,5mins.

extraction

afterspraying.3mins,

tunbling.

Surface

drying:

o,c Thermostat

Il, 5 nins. 40

"C

ot, ct without

heating,

lowfan

r0tation speed.

Drying:

o, c Thermostat

I, 60 - l0 "C

ot, ct Thennostat

I, 45

"C

Roorn

tenpRrature

if possiblenot

below

25"C anddo not spray

with

nachine

sold! Per

nust not be

,,wet,'.

-14-

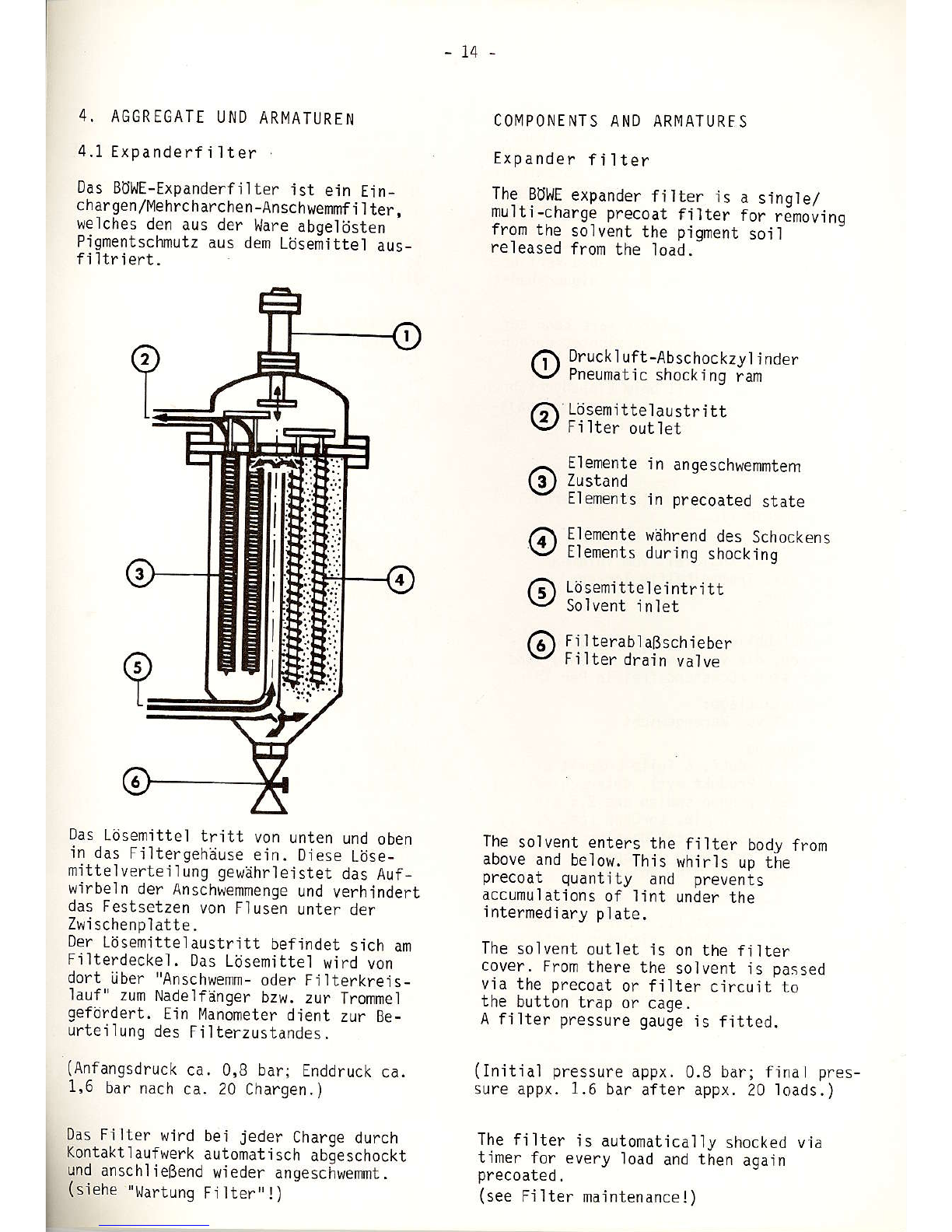

4. AGGR

EGATEUND

ARI{ATUREN

4.1

Expanderf

i lter

Das

Bol,lE

-Expanderf

iIter ist ein Ein-

char

gen/lulehrcharchen-Anschwemmfj I+Fr

welcies

den

ausder l,,tare

;;;;i;si;; '

Pigmentschmutz

ausdem

Lösemittel

aus-

fi itr iert.

Das

Lösemittel

tritt vonunten

und

oben

in das

Filtergehäuse

e.jn.

Diese

Löse-

mittelverteilung

gewährleistet

dasAuf-

wirbelnder Anschwemmenge

und

verh.indert

dasFestsetzen

vonF'lusen

unter

der

Z!,/ischenplatte,

Der

Lösemittelaustritt

befindet

sich am

Fi

lterdeckel

. Das

Lösemittel

wirdvon

dort über

"Anschwefln-

oderFilterkreis-

lauf" zumNadelfänger

bzw.

zurlrommel

gefördert. Ein l4anometer

dient zur Be-

urteiI

ungdes

Filterzustandes.

(Anfangsdruck

ca. 0,8 bar; Enddruck

ca.

1,6 bar

nach

ca. 20

Chargen.)

CO[4PONE

NTSANDARIlATURFS

Exp

ander

fi Iter

The.

BUliE

expander

fi lter is a single/

murrr-cnarge

precoat

filter for removjng

fromthe solvenL

the piqmenL

sojl

released

fron the load.

-

Druck

Iuft -Abschoc

kzyl

inder

Pneuflatjc

shocking ran

Löseni

ttel austritt

Fi

lter out

let

Elemente

in angeschwenmtem

4US!and

Elements

in precoated

state

Elemente

v,/ährend

desSchocken

s

Elements

during

shock

ing

Lösemi

ttele

intri

tt

Solvent'inlet

FiIterabl

aßsch

ieber

Filter drain

val

ve

The

solvententers

the filter body

fron

aboveand

be1ov,,.

This

whirls upthe

precoat quant

ity and orevents

accumulations

of lint under

the

i

ntermediaryplate.

The

solvent

outlet is onthe filter

cover,

From

there

the solvent

is passed

via theprecoat

or filter circuir ro

the buttontrap or cage.

A filter pressure

gauge

is fitted.

(Initial pressure

appx.

0.8bar;finat pres-

sureappx.

1.6bar after appx,

20loads.)

Thefilter is autonatically shockedvia

Limer

for every load dnd

then dgain

precoa!ed.

(see

Fi

lter maintenancel)

o

@

o

@

@

@

i Das

Filter wirdbei jeder Charge

durch

I Kontaktlaufwerk

automatisch

abgeschockt

I und

anschl

ießend

wieder

angeschwenmt

.

I (siehe

"liartung

Filter"

!)

I

-15-

4.2

Kartuschenfilter

DasBol,lE-Kartuschenfi

lter bestehtaus

einem

2-teiligenEdelstahlgehäuse,

in

dem

sich

2 Filterkartuschen

(Papier-

TrtterJ DeTtnoen.

Dieses

Filtersystem

wirdnicht mit Filter-

pulver angeschwenmt.Die Kartuschen

wer-

den

gegen

neueersetzt, wenn

währenooes

Filtrierens ein Druck

von1,9 barerreicht

't

st.

Dieses

Systenerfordert den

geringsten

l.Jartungsaufwand

.

Austri

tt

0utI

et

4.3 Kälteaggregat

In denVarianten

nit Kältetechnik

(t)

e.f

olgL

die Löseni

Lfel-(ondensation

aneinem

kältemittel gekühlten Luft-

kühler. DieKondensationswärme

wird

demSystemüberdenLuftvorwärmer

wi

ederzugeführt{

uärmerückführung

).

DdsK;lteaggregar

ist wartungsfre

i.

Kältemittel

-Luf

tkühler

Refrigeration

aidair cooler

Luftvorwärmer

irit Abwärme

vomKälteaggregat

Air preheater

with heat

fromthe

refrigeration unit

Zusatzerh

itzer

Additional

heater

Cartridge

fi Iter

The

Bol,/E

cartridge

filter consists

of

a two-part

stainless

steel housing

contai

ningtl,vo

filter cartridqes

(paper

fi lters).

Thjsfilter system

is not precoated

t.Jithfilter powder.

Thecartrjdqes

are replaced

by new

onesif a piessure

of I.9 bar is reached

duringfiltration.

Thissystem

necessitates

a minimum

of

maintenance,

Eintritt

inlet

Fl

usenfi

lter

Lint fil ter

Refi"igerat

i

on unit

In the-variant

models

with refriqera!.ton

technology

(t) the solvent

is condensed

on

a refrigeration

aid

cooled

air cooler.

The

condensation

heat

is returned

to the

system

via the ajr preheater(heat

recycling).

The

refrigeration

unjr ls

maintenance-free

.

@

@r

@

@

@

@

- 16

-

4.4 Dampferzeuger

(DE)

Die

Variantencel und

ct el sind

mit dem

elektri

schenKleindampferzeuger

DE

B

ausgestattet,dernurdie Destillation

mjt Dampf

versorgt,Er ist in die Auto-

matikintegriert

und

(ann

miLtels

Taste

Destiliationsheizung

auf der Bedien-

blendeeingeschaltet

werden,

fal ls

Dauerhe

izunggewünscht

w'jrd.

,5 Dosier

- und

Sprühgeräte

Dosiergerät

DG18

DasGerät

ist druckluftgesteuert

und

saugtProdukt,z"B.Rein

jgungsverstär-

ker, Appretur

o.ä., anunddrückr

es

'indenNadelfängel^.

Eskann

automatisch

ins Vorreinigungsbad

undinsFilterbad

(siehe

Synbole)

sowiemanuelI dosiert

werden,

Das

Gerätist einstellbar

von30bis

200

cm3

je Hub.

Flini

spraynatic

Hiermit

werden

Au

srüstungsprodukte,

r.B. Inprägr

ierung,

aufdie

Warege-

sprüht.

(Siehe

eigeneBetriebsanieitung)

.6 ueitere

Geräte

undArmaturen

Programmlaufwerk

DasProgranmlaufwerk

bestehtim

wesent-

I

ichenausdem2-motorigen

Antriebund

den

jeweils

zugeordneten

Nockenscheiben,

aufdenen

sich Schaltnockenbefinden.

Das

Programmist fest aufgebracht

und

unveränderbar.

Dere'ine

l4otortreibt eineReihe

von

Nocken

scheibenan, die kontinuierlich

durchlaufen

unddie folgenden

Funktion-

enumfassen:

- Schri

tt impulse der Programmsteuerung

- Reversieren

(11

sec.-4sec,-11sec.)

- Abschockinrpu1s (bei Expanderfilter)

- Hupe

überfülIs'icherung

Derzweite

lvlotordient dem

schritt-

lreisen

llalzenantriebund

als Schnell-

gang,

z.B.nachBeendigung

desReinl-

9un9sprozesses

zu-rLduf

jr St"rtposi-

ti

on.

Steam

generator (DE)

Thenodelsc el andct el areequipped

!,]iththe smalI electrical steam

generator

DE

Bwhichsupplies

onlythe

still with

stear"{.It is integratedinto

the automatic

controls and

canbe switched

onat the

"5ti11

heating"

button

onthe control

panel

if continuous

heatingis needed.

Dosing

and

sprayin

g units

- Dosing

unit DG

18

Theunit is pneumaticaily

control

led

anddraws

product,

e.g. cleaning

aid,

finishing

agents

etc., pressing

jt into

the buttontrap.oosingis automatically

possible

into the prec

leaning

bathand

into the filter bath

(see

s1-nbols)as

well

aSmanually,

The

unit canbe set from30 to 200

cnj/stroke.

- lvlin

i

-Spra}firati

c

li'iththis unit finishing

products,

e.g.

forllaterproofing,

are

siiayeoonLhe

-

'load.

(See

specialinstructions

nanua1

)

Further

appardtusand

armatures

- Programmetimer

This

consists

mainlyof a two-motor

drive andthe allocated

caridiscs

onwhich thereare shifchcans.

The

progranme

is unchangeable.

one

motordrives

a series

of cam

discs

whichrunthroughcontjnuously

and

coverthe follo!,ling

functions:

- stepimpulse

of the programme

- reversing

(11

sec,-4sec.-11

sec.)

- shockimpu

Ise

(with

theexpanderfi Iter)

- hooter.,

overfiII preventer

Ihe secondmotor

js for step-wise

cylinder

operationdndfor high-(peeo,

e,g. in the returnto start on

completion

of thec

leaning

process.

tr

E

tr

E

-17-

Handzei

tuh

r für Zeitverlängerung

Jede

Einzelfunktion

kanndurchEin-

schaltenderHandzeituhr

umden

ein-

gestel

Iten Zeitwert verlängertwerden.

Die

ProgramrMalze

bleibt stehenbis

die Zei

tuhr abgelaufenist.

Küh

lwassermangelsicherun

g

Sinkt

derDruckin derKühlwasser.-

zuieitung

0,2 bar unter

den

Einstell-

wert,l4irddie Maschine

abgeschaltet

unddie Hupe

ertönt.

l{erksei

ti ge

Einstellung

für Stadt-

wasse

rbetri

eb:

Ei

nschal

tdruck 1,0bar

Auss

chal

tdruck 0,8 bar

Küh

lwasserregelung

Die

zufiießende

Küh

llrassermengewird

durchautomatische

Küh

lwasserre

gl

er

(Luft- undDesti

ll ations-

Küh

lun

g) ge-

steuert, DieRegler

gewährleisten,

daß

die Aus

tri ttsternperaturdesKühll,.iassers

konstant

bleibt.

Das

l,{asserl'lird zuerst durchdie Boden-

tankkühlung

geführt

und

gelangt

anschlies-

send

zum

Luftkühler

bzw.

zum

Kälte-

aggregat,vondort - je nach

Variante-

zum

Kondensator

derDestillation, um

eine

maximaleNutzung

zuerreichen.

so ist geringsterl,iasserverbrauch

ge-

währIei

stet.

Ein pneumatischgesteuertes

By-pass-

Ventil in derUmgehungsleitung

vermei-

det l,{ärnestauim System,

so daßder

Fühler

des

Reglersunverzögertan-

spricht (aus

genonmen

Kühlwasserregler

.l6c Li lta: nnran,+a< \

Thermostat

I

regelt die Lufttemperatur

amTromnel-

austritt . Der

f4eßpunkt

i st vor Kijhler

im

Luftführungsschac

ht. Gemessen

w.ird

die Lufttemperatur

beimVerlassen

der

Ware.

DieTemperatur

wird

durch

die

Manual

t'iner for extension

Each

individua'l

function

can

be

extendedby switching

onthe manual

tiner by the set time figure. The

programme

cyl

inder renainsstationary

until the tiner has

rundown.

Coolingwater

shortage

switch

If the pressure

in the coolingwater

supplyfalls 0.2bar below

the set

va'luethe machineis switched

off and

thehooter

sounds.

l,lorks

setting for public water

supply:

Switch-onpressure

Switch-off

pressure 1.0

bar

0.

Bbar

Cooling watercontrol

The

quantity

of inconing

water

is

controlled

by automatic

valves

(air

and

dist'illation

cooling),The

valves

ensurethat the outlet temperature

of

the coolingwater

renains

constant.

The

water

js first passed

throuqh

the

basetank

cooling

andLhen

to the

air

cooler

or to refrigeration

unit; from

there

- dependinq

onthe variant - tr

goes

to Lhe

still condenser

for mdximLm

utilisation. l,,iater

consumption

.is

rnus

kept

to a minimum.

A pneunatically

controlled

by-pass

valve

in the by-passline avoids

localization

of heat

in system,

sothat the valve's

sensorresponds

immediately(except

cooling

waterregulator

of refrigeration

uni

t) .

ThermostatI

controls the air tenperature

at the

cageoutlet.

The

neasuringpoint is

beforethe cooler in the

recovery

section. Thetemperature

of the air

is measured

as it leaves

the load.

Theteflperature

is regulated

by energy

supplyto the air heaier.

Energiezufuhr

zum

Lufterhi

tzer geregelt.

I

beträgt bei

schinen

30

-18-

Thermostat

imDestil

lationsraum(812)

lJenndie Ltjsenitte ItenperaturB0

oC

erreicht

hat, öffnet das

Kühlwasser-

By-pass-Ventj

I (e]).

Thermometernach

Kühler

Zeitver1ängerungsrelais

Zeitrelais

"Vorreinigen

I

+

II" (K3T):

Auf

der l,alze:

0,5min.AmGerät

llird

die ge!,,ünschLeVerl

ängerungszeitein-

gestellt.

tnpfehlung:2,5 min,

Zeitrelais "Fi

ltr ieren

" (K4T)

:

Auf

derWalze:4,5 min.AmGerät

wird

die gewünschteVerlängerunszeit

je nach

Verschmutzungsgradderflareeingestellt.

Empfehlung:1,5-4min.

Zeitre'lais "Trocknen"

(K5T)

:

Aufder lJalze:7,5 min,AnGerätwird

die gelrlnsLhLe

Verlängerungszeit

je nach

Beladungund!,larenart,bzw.bei kalter

lllaschi

neeingestelIt.

Zeitrelais "Desti

Ilationsantei1

" (K6T)

:

l,iennohne

Vorreinigungsbad

gereinigt

wird,kann

ein

gewünschter

DestiIlations-

anteileingestelltwerden.

BeiExpanderfiIter-Variante

(EF)

nax.

2,5

min,(100

%

derRestmenge

von

derI/are)

bei

Adsorpti

onsfi

Iter-V

ariante

(AF)

ca.

14

sec.

=

ca,10l

Luftdruckreduzierventi

ie

Diese

werdene'inmalig bej Inbetriebnahme

eingestellL unddienen

der Betätigung

derDruckluftzylinder,pneumatischen

Ventile undDosiergerät.

I,lasserabscheider in der Druckluft-

leitung

Je nachlvlengeder mitgeführtenFeuchtig-

keit scheidet

sichdiesein Glasab.

MittelsVenti

I kanndas

l,lasserabge-

I

assen

werden

.

TheruDstat

in still (B12)

llhen

solvent temperature

hasreached

B0

"C, the cooling

waterby-pass

valve

opens

(el

).

Thermometer

after cooler

indicates

the "after cooler"temperature.

In conventionally

cooledmachinesit is

30

- 35

oC.,

with ot, ct max.

50

oC.

Time

extension reI

ays

Timerelay "Precleaning

I+ II" (K3T)

:

0n

cylinder: 0.5

min.Thedesired

extensionis set at the unit.

Recomnendation

: 2.5mins.

Timerel

ay "Filtration" (K4T):

0ncylinder:4,5mins.

Thedesired

extension

is set at the unit anddepends

on

the load'sdegree

of soiling.

Reconmendation

: 1.5 - 4 mins.

Timerelay "Drying"

(K5T):

0n

cyiinder:7.5nins.Thedesired

extensionis set at the unit and

depends

onlad and

typeof naterial,

or with the machinecold,

Tinerelay

"DistiIlation

proportion"

(K6T)

:

If no

precleaning

bathis used

a

desireddistillation proportion

can

be

set,

In theexpanderfilter vairant (EF)

max.

2.5mins,(100

%

of theresidual

quantlty

fromload),

with adsorptionfilter (AF)

appx.

14secs.=

appx.

10ltr.

Air pres

surereducingvalves

Ihese

are set onceat first puttinginto

operation

andservefor operationof the

pneumatic

rams,

pneumatic

vaives

and

do

singunit.

llater separator

in the compressed

air line

Dependingonthe quantitiycarried

the

moistureis separatedin the glass.

Thewatercanbedrainedb) valve,

Nach

-Küh

Ier-Temperatur

an.

Sie

konventionel

I gekühl

ten ltla-

- 35

oC

, bei ot, ct max.

50

oC

I

- 19

-

Fi

lter-Manometer

JedesFiltersystem

ist mit einem

l,lano-

meter

ausgestattet, dasden

Betriebs-

zustand

zeigt und

die Fiiteruartung

ankündi

9t.

SicherheiLsthermostat

für Lufterhitzer(el)

Er hateinenAusschaltpunkt

von

90

oC

und verhindertüberhitzung.

Schaugl

as

s

pü

l

ung

und

-beleuchtung

Alle Schaugläser

derTanks

besitzen

voll-

autonati

s

che

Spülung,Beleuchtung

und

Anzeigemittels Schwimmer.

überfül

I

sicherung

(Sonderausstattung

)

Damit

derDestiII

ierbehälter

nicht über-

fül1t wird, kann

eine

überfüllsicherung

ejngebaut

werden.

AF-l'4aschinen

sind

stan-

dardmäßig

damit

ausgestattet.

BeiKombi-

nationen

muß

die überfüllsicherung

zu-

sätzlich

installiert

werden.

Sie

ichal-

teLeinen

laufenden

Einpumpvorgang

bei

lrreichen

der Schauglasmi

Lteaüs

und

das

Lösemittel

wird automatisch

zumTank

I gepumpt.

Solange

derpunpvorgang

dauert,

ertönt

die Hupe,

Diettarnanzeige

Är1ischt,

sobald

der Lösemittelspieqel

j;r DesLil-

'lierbehälter

abgesunkeniit,

Niveaus

Der

niedrige

Flottenstand

für Vorreini-

gungsbäder

wirddurch

die Aufpumpzeit

an

Zeitrelais (K7T)

erreicht, der none

Flottenstand

bei Filtrier- und

Spülbad

nittels Niveauschalter (84).

Türverriegel

ung

Die

Ladetürist bei Automatikbetrieb

vonChargenbegi

nnbiszumEnde

(Hupsignal

)

verriegelt.BeiHandbetrieb

beginntdie

Verriegelung

mit dem

Einpumpendes

Löse-

mittels in die Trommel.

Ivli

nispraymat

ic

Zur Perentnahne

befindet sich am!!asser-

abscheider

ein Handventil

zunFüllen

der

14inispraymatic,

bzw.

eine

direkte

Fü.l1-Leitung

vonderPumpendruckleitung

aus.

FiI

ter press

ure gauge

Every

filter systenis equipped

with

a pressuregauge

indicating

the

operatingcondition

andshowing

when

fi lter rnaintenance

is necessary.

Safetythermostat

It is fitted with

pointandserves

air heater

(elec)

a 90oC

switch-off

to prevent

overheating.

Si

9ht-

gl

assrinsing

and

lighting

All tanksight-glasses

havefully

automatic rinsing, lighting

and

indicationby

meansof a float.

0verfi

1l preventer (special

equipnent)

Thiscan

befitted so

that the still is

not overfilled, 1t is standardin AF

machinesbut in combinations

must

be

specially

fitted. It sv/itchesoff a

pumping-jnprocess

when

themiddle

of

the sight-glassis reachedandthe

solventis automatically

pumped

to tank L

Thehootersoundsas long

as

punping

continues.Thewarninglight goes

out as

soon

asthe solvent

level in the still

has

dropped,

Level

s

Thelow

solventlevel for precleaning

baths

is determined

by the

pumping-up

time

dt time

relay

(KiT),

tie l;i9h

lcvel

in

fi ltration andrinse baths

byneansof

level switch

(84).

Door

locking

In autonatic

operationthe loadingdoor

is locked

fron the beqinninq

to the

end

of the

load (hooter).

in manial

operation

'iocking

begins|.,/jththe pumping-in

of

the solventinto the cage.

l'4ini

sprayrati

c

For

per

extraction

there

is a manual

valve

onthe water

separator

for

filling the

vini-Spraynatjc.

o. d

drrect supply

line from

the puntp

pres

sure

lj ne.

Table of contents

Popular Dryer manuals by other brands

Alliance Laundry Systems

Alliance Laundry Systems 513218R5 user guide

Miele

Miele PDR 910 EL Installations plan

Maytag

Maytag MDE2400AY Series Service guide

Whirlpool

Whirlpool LE6880XS Use & care guide

AEG Electrolux

AEG Electrolux EDE 5360 operating instructions

American Dryer Corp.

American Dryer Corp. ML-55 Phase 7 parts manual