ERGODANI TESLA EX270 User manual

1

OPERATING MANUAL

MIG/MAG WELDING TORCH

MANUAL DE INSTRUCIONES

ANTORCHA DE SOLDADURA MIG/MAG

BEDIENUNGSANLEITUNG

SSCHWEISSBRENNER MIG/MAG

MANUEL D’UTILISATION

TORCHES DE SOUDURE MIG/MAG

MANUALE DELLE ISTRUZIONI

TORCIA DA SALDATURA MIG/MAG

TESLA

MIG/MAG

www.ergoweld.es

2

3

KM1

KM1

S1

S2

R

S

T

N

F1

LEYENDA

WELDING

EQUIPMENT

A1

A2

FUSE

N/C PUSH BUTTON

N/A PUSH BUTTON

CONTACTOR COIL

TRANSFORMER

RECTIFIER

WELDING

TORCH

WELDING

TORCH

WELDING

EQUIPMENT

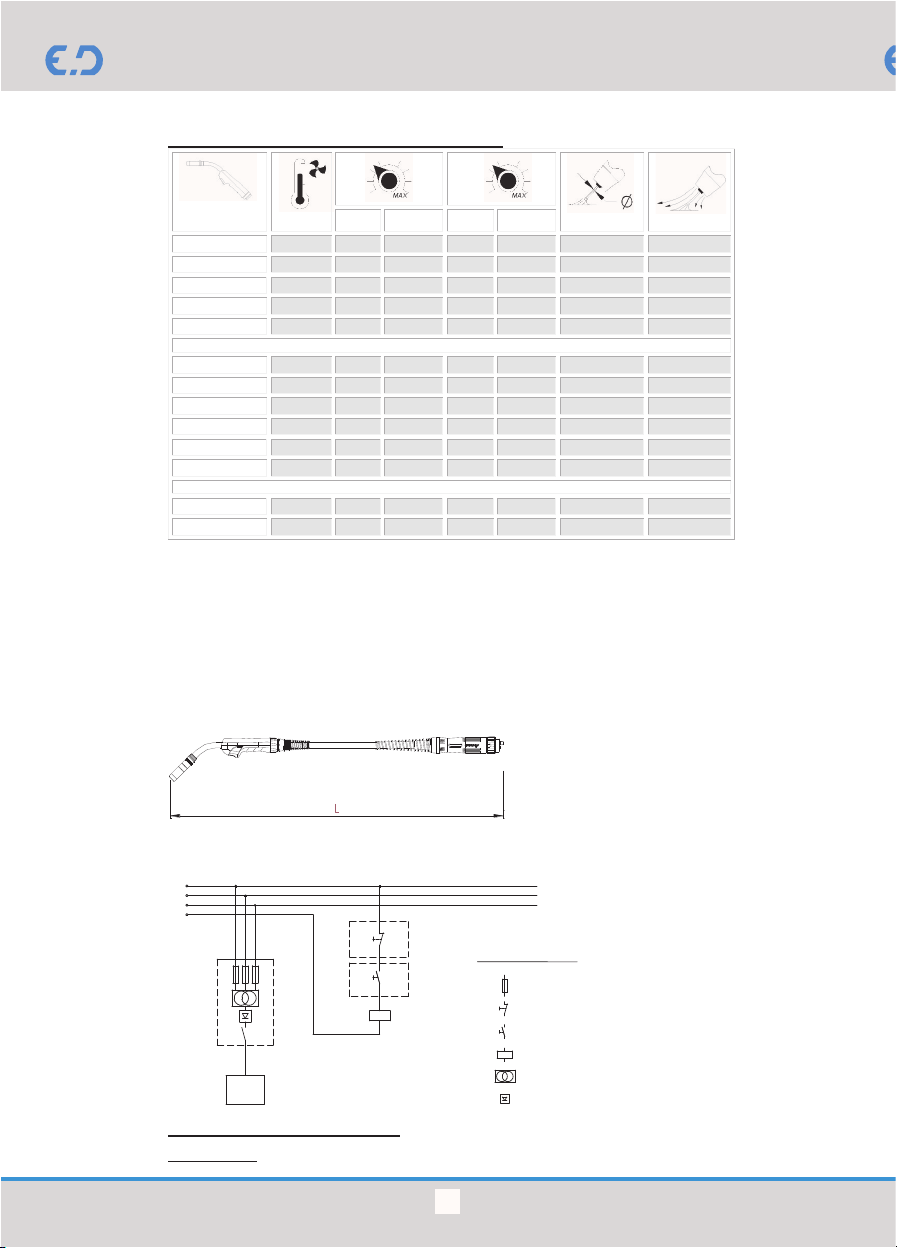

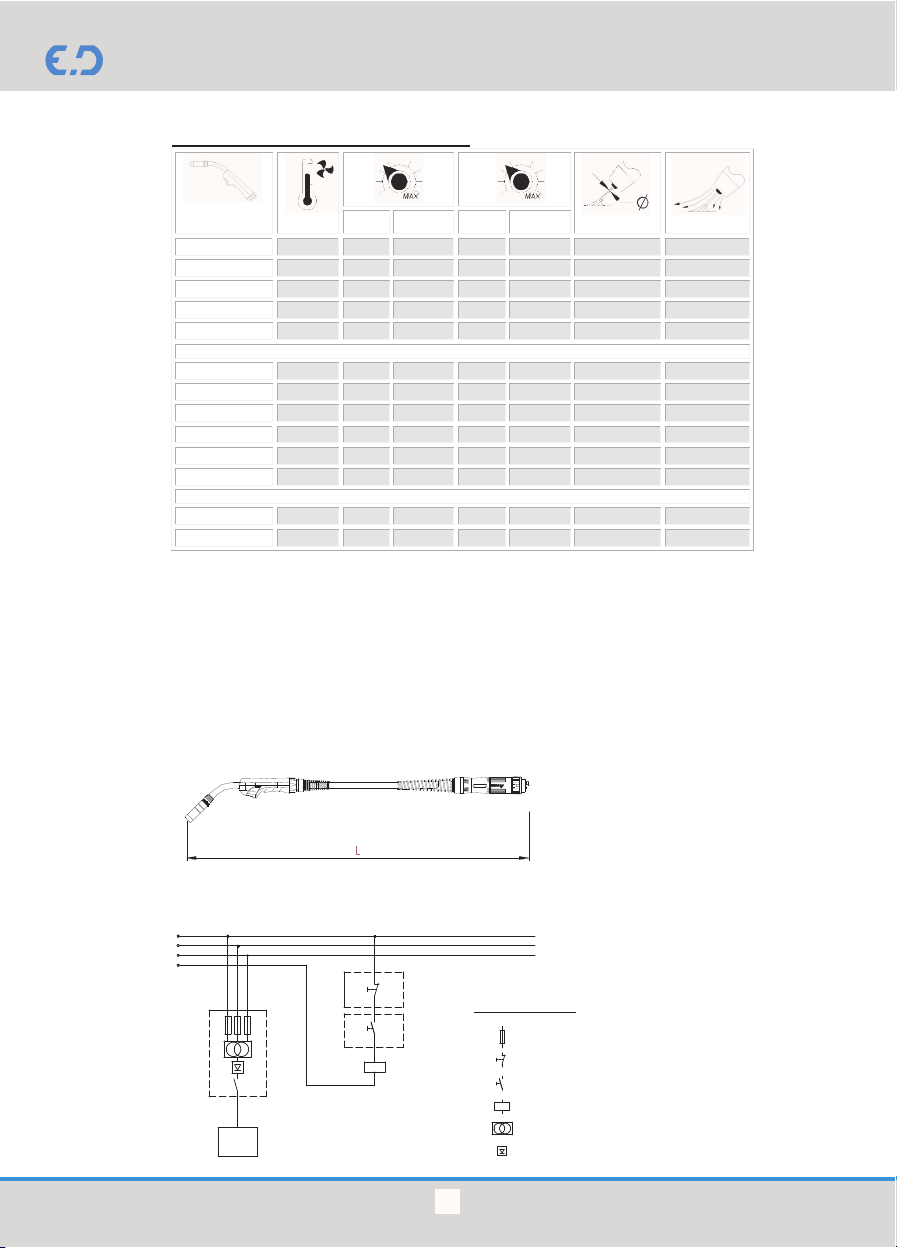

TECHNICAL DATA

60% (A)

100% (A)

(mm)

(l/min)

CO2

Ar+20%CO2

CO2

Ar+20%CO2

EX270

GAS

250

225

190

170

0.8-1.2

3-15

EX380

GAS

350

270

270

240

0.8-1.6

4-15

EX480

GAS

450

350

375

290

1.0-2.0

5-20

EX221W

LIQUID

-

-

350

330

0.8-1.6

4-15

EX421W

LIQUID

-

-

500

450

1.0-2.0

5-20

EN15

GAS

180

164

140

127

0.6-1.0

8-12

EN25

GAS

230

209

178

162

0.6-1.2

8-15

EN280

GAS

240

218

186

169

0.6-1.2

8-15

EN 24

GAS

250

228

194

176

0.6-1.2

8-15

EN 36

GAS

340

309

264

240

1.0-1.6

10-18

EN240w

LIQUID

-

-

300

273

1.0-1.6

10-18

EN501w

LIQUID

-

-

500

455

1.0-2.0

10-20

561 PULSE

LIQUID

-

-

550

490

1.0-2.0

10-20

EPR 600 P

LIQUID

-

-

600

525

1.0-2.0

10-20

* In plasma arc welding, capacity is 35% reduced.

** A 800W cooling capacity is recommended for the equipment

ONLY LIQUID COOLING MODELS:

MIN. COOLING FLOW: 2.2 l/min.

COOLING MAX. AND MIN. INPUT PRESSURE: 2-3.5 Bars

ELECTRICAL CONTROLS:

6 A –250 V MICROSWITCH/PUSH BUTTON (AC)

VOLTAGE TYPE: L = 113 V

CHARGE VOLTAGES CONFORM TO REGULATION UNE-EN 60974/1

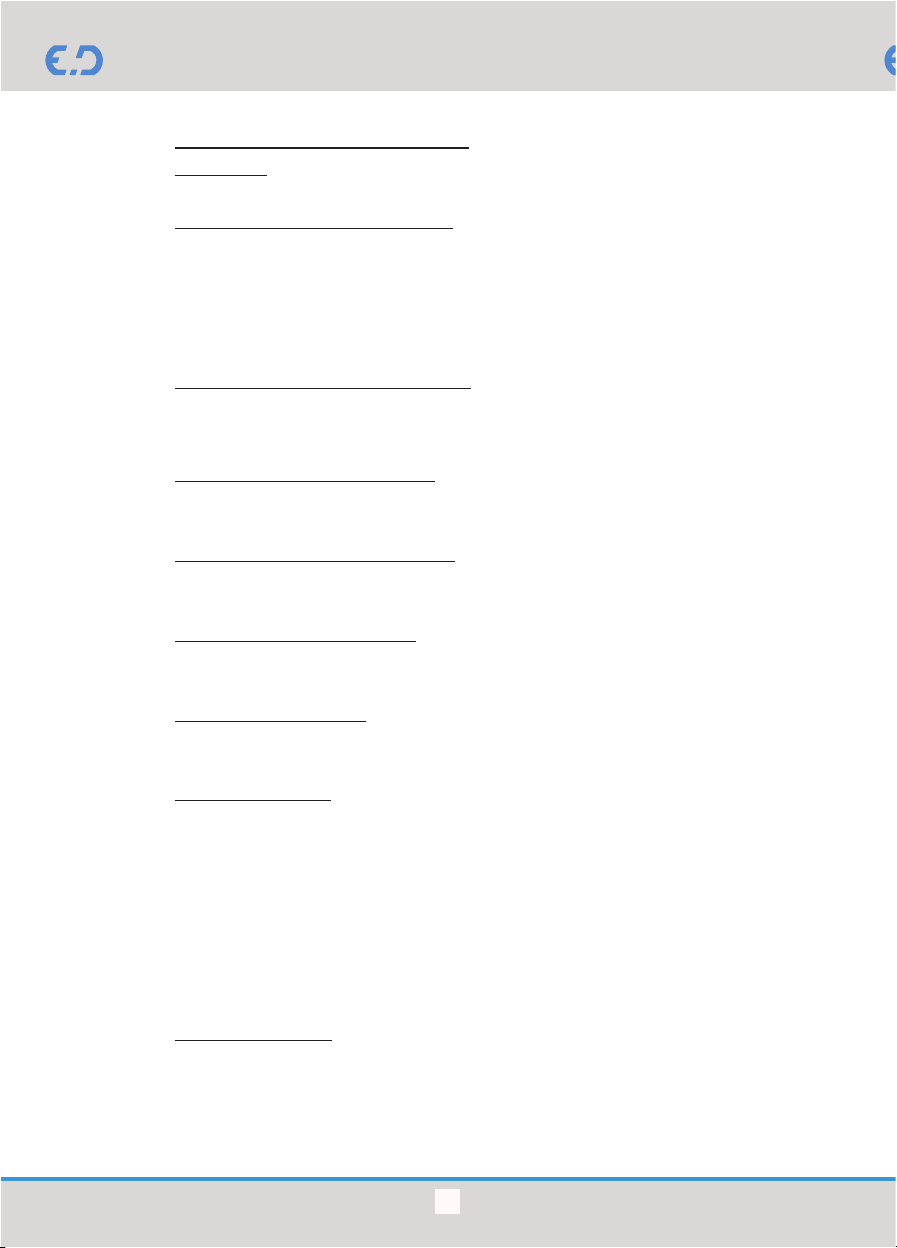

L: 3, 4, 5 Mts

ELECTRICAL DIAGRAM:

4

OPERATING MANUAL

INTRODUCTION.

If possible, we recommend torches to be connected and handled by people with knowledge on the process.

Observing the following instructions will help avoid potential accidents or poisoning.

ELECTRIC SHOCK PREVENTION

Check welding equipment regularly to ensure suitable operation.

In installation or maintenance operations, make sure the equipment or power supply are switched off.

Avoid simultaneous human contact with the work piece and contact tip or feeding wire.

Avoid contact with parts directly exposed to electric power.

Do not weld in places with high humidity.

Prevent the torch from contacting water and damp or wet surfaces.

Do not weld wet or damp parts.

Secure all electrical connections.

GAS AND WELDING FUMES SAFETY

The materials used in welding may release hazardous gas and vapour. To avoid this, please observe the

following:

Welding should be performed in ventilated areas; if this is not possible, extractor fans should be fitted.

Do not weld in the presence of explosive gas, fuel, or chlorine vapour.

Do not ventilate or dry with pure oxygen.

BURN AND RADIATION PROTECTION

To avoid spatter burns and UV radiation, use suitable protection gear: protection gloves, footwear, clothing,

and headshield with adequate filter lens.

Isolate welding area by means of welding frames or curtains. If this is not possible, protect surrounding

personnel with suitable protecting gear.

FIRE AND EXPLOSION PRECAUTIONS

Do not work near explosive gases or flammable substances that might cause fire or explosions as a result of

incandescent spattering while welding.

Do not weld containers containing or having contained flammable materials unless they have been thoroughly

cleaned.

Never use pure oxygen for drying or sweeping.

GAS STORAGE AND HANDLING

Insulate and protect bottles from electrical circuits or cables.

Shut valves when welding is stopped.

Only use tubes and fittings approved for the gas.

Protect bottles from being knocked or falling.

Use a suitable pressure regulator and make sure it works correctly.

OTHER PRECAUTIONS

Avoid pressure on cables.

Do not strike the welding torch while maintaining, repairing, or installing it.

Do not bend cables excessively to prevent elements from being choked.

Avoid air drafts in welding area.

Do not replace parts or handle the welding gun while still hot.

INSTALLATION INSTRUCTIONS

Before connecting the torch, make sure the wire feeder and contact tube, the gas and the drive rolls are

suitable for the material and wire diameter to be welded.

Check that the torch connection is compatible with that of the machine.

Connect the connection body to the connector on the machine, manually tightening it but without forcing it.

Open up the torch; do not let it roll or spiral.

Round off the tip of the wire/electrode and insert it from the feed train into the wire feeder, between 50 and 100

mm. Exert some pressure on the rolls without crushing the wire.

Adjust wire speed.

Adjust gas flow and power.

Secure work cable to work piece.

Plug the machine in and start it.

Press the push button on the welding torch until the wire comes out from the contact tip and the gas sweeps

the air out of the conductor. While doing this, the welding torch should be pointed to the floor to avoid operator

injuries.

Test welding to further adjust gas, power, and wire speed parameters, and so ensure quality welding.

MAINTENANCE RULES

To ensure the suitable operation of the torches, the use of original spares is recommended.

Prior to starting repairs or maintenance, unplug the welding equipment and let the torch cool down.

Replace contact tips if the hole has widened or deformed.

Clean spatter off regularly from the inside of the nozzle, the diffuser holes, and contact tip.

Apply suitable amounts of non-stick spray or paste on those areas, so that the gas can freely flow.

Inspect and replace damaged parts regularly.

In water-cooled torches, make sure the liquid is suitable and that it runs correctly.

5

TROUBLESHOOTING

WARRANTY CONDITIONS

MIG/MAG welding torches are guaranteed for a 60-day period as from the purchase date; the

warranty covers all manufacturing defects.

The warranty does not apply to torch spares or consumables with a life span shorter than that of the

warranty, like nozzles, contact tips, wire feeder, etc. Within the warranty period and at the

manufacturer's discretion, any faulty parts under normal and recommended conditions will be

replaced or repaired, or the torch cost refunded.

To validate the warranty, the product, the invoice and the duly completed and stamped (by the

authorised dealer) warranty certificate must be produced. Shipping and freight costs will be initially

paid for by the user. The manufacturer shall not be held responsible for any damages or costs

resulting from an inadequate use.

Edición 2013, impreso en España. INGLES

PROBLEM

POSSIBLE CAUSE

WIRE IS FED INCORRECTLY

Wire feeder is in bad condition, obstructed, or damaged.

Wire feeder or contact tip size not in line with wire diameter.

Wrong wire feeder length or wire feeder does not sit properly on

gas diffuser or contact tip.

Drive motor roll has too much pressure or the wrong pressure for

the wire type, this causing deformation and chafing on the

feeding wire.

The welding wire is rusty, dirty, or irregular.

CONTACT TIP IS TOO WORN

Drive motor roll has too much pressure or the wrong pressure for

the wire type, thus causing deformation and chafing on the

feeding wire.

The welding wire is rusty, dirty, or irregular as a result of low

quality.

The welding wire is not coated, which increases liner friction and

wear.

Unsuitable contact tip diameter.

Cycle run is too long for the gun type used.

GUN OVERHEATING

Back nut on machine connector is not tightened enough.

Thickness of electrical conductor cable is not adequate or

connections are loose.

Gun is run at an excessively high ampere rate.

Power supply to welding equipment is faulty.

THE GUN DOES NOT START

Switch work cables are not connected.

Dirt has built up on push button.

Switch contacts have slag produced by electric arc.

Work cables are welded or cut due to excessive heat.

PORES ON WELDING CORD

Spatter build-up in nozzle hinders gas flow.

Leaks on gas hose or bad fitting.

O-rings of machine connector in bad condition or cut.

Inner tube is loose or separated from connection terminal.

Welding wire is badly fed - causes described in first section.

Unsuitable protection gas or electrical arc due to incorrect

machine set up.

Inadequate or bad quality welding wire.

Metal in parts to be welded is rusty or polluted with high sulphur

levels.

Gas flow is not properly regulated; if too high, turbulence

appears, if too low, the welding cord is not covered.

6

CARACTERISTICAS TECNICAS

60% (A)

100% (A)

(mm) (l/min)CO2 Ar+20%CO2 CO2 Ar+20%CO2

EX270

GAS

250

225

190

170

0.8-1.2

3-15

EX380

GAS

350

270

270

240

0.8-1.6

4-15

EX480

GAS

450

350

375

290

1.0-2.0

5-20

EX221W

LIQUID

-

-

350

330

0.8-1.6

4-15

EX421W

LIQUID

-

-

500

450

1.0-2.0

5-20

EN15

GAS

180

164

140

127

0.6-1.0

8-12

EN25

GAS

230

209

178

162

0.6-1.2

8-15

EN280

GAS

240

218

186

169

0.6-1.2

8-15

EN 24

GAS

250

228

194

176

0.6-1.2

8-15

EN 36

GAS

340

309

264

240

1.0-1.6

10-18

EN240w

LIQUID

-

-

300

273

1.0-1.6

10-18

EN501w

LIQUID

-

-

500

455

1.0-2.0

10-20

561 PULSE

LIQUID

-

-

550

490

1.0-2.0

10-20

EPR 600 P

LIQUID

-

-

600

525

1.0-2.0

10-20

*En arco pulsado la capacidad se reducirá un 35%.

** Se recominda un capacidad de refrigeración del equipo de 800W

SOLO MODELOS DE REFRIGERACIÓN POR LIQUIDO:

CAUDAL MIN. DE REFRIGERACION: 2.2 l/min.

PRESION MIN. Y MAX. DE ENTRADA DE REFRIGERACION: 2-3.5 Bares

CONTROLES ELÉCTRICOS:

MICROINTERUPTOR/PULSADOR DE 6 A –250 V EN AC

CLASE DE TENSIÓN: L = 113 V

LAS TENSIONES DE CARGA ESTÁN ADECUADAS A LA NORMATIVA: UNE-EN 60974/1

L: 3, 4, 5 Mts

ESQUEMA ELECTRICO:

MAQUINA

DE

SOLDAR

ANTORCHA

DE

SOLDADURA

KM1

KM1

S1

S2

R

S

T

N

F1

LEYENDA

SOLDADURA

DE

ANTORCHA

SOLDAR

MAQUINA

DE

A1

A2

Pulsador N/C

Pulsador N/A

Bobina del Contactor

Fusible

Tansformador

Rectificador

7

MANUAL DE INSTRUCCIONES

INTRODUCCIÓN.

Es aconsejable que la conexión y manejo posterior de las antorchas sean efectuados por personas

conocedoras del proceso, dentro de lo posible.

El cumplimento de las instrucciones siguientes evitará posibles accidentes o intoxicaciones.

PREVENCIÓN CONTRA DESCARGAS ELÉCTRICAS.

Revisar periódicamente el equipo de soldeo para comprobar su buen funcionamiento.

En operaciones de instalación o mantenimiento es necesario asegurar la desconexión eléctrica de la máquina

o fuente de alimentación.

Evitar el contacto humano simultáneamente de la masa o material base con la punta de contacto o hilo de

aportación.

Evitar el contacto con partes sometidas directamente a la energía eléctrica.

No soldar en ambientes con un grado excesivo de humedad.

Evitar cualquier contacto de la antorcha con el agua y superficies mojadas o húmedas. No soldar piezas

mojadas o húmedas.

Asegurar todas las conexiones eléctricas.

SEGURIDAD CONTRA GASES Y HUMOS DE SOLDADURA.

Los materiales empleados en la soldadura en ocasiones pueden desprender gases y vapores nocivos para la

salud, para evitarlos observaremos lo siguiente:

Efectuar el proceso de soldadura en lugares ventilados o en su defecto proveerse de campanas o extractores.

No soldar alrededor de gases inflamables, carburantes o vapores de cloro.

No ventilar ni secar con oxigeno puro.

PROTECCIÓN CONTRA QUEMADURAS Y RADIACIONES

Para evitar quemaduras por proyecciones y radiaciones ultravioletas, utilizar el equipo adecuado, en el que se

debe incluir: guantes, calzado, ropa de protección así como casco con lentes de filtro adecuadas.

Aislar el lugar de soldadura mediante paneles o cortinas. En su defecto proteger al personal circundante con

el equipo adecuado.

PREVENCIONES CONTRA INCENDIOS Y EXPLOSIONES

Evitar la proximidad de gases y sustancias inflamables que puedan producir explosiones o incendios a

consecuencia de las proyecciones incandescentes que se producen durante el soldeo.

No soldar recipientes que contengan o hayan contenido materias inflamables sin antes limpiarles

adecuadamente.

No utilizar nunca oxigeno puro para el secado o barrido de ninguna sustancia.

ALMACENAMIENTO Y MANIPULACIÓN DE GASES.

Aislar y proteger las botellas de circuitos o cables eléctricos.

Cerrar las válvulas cuando paremos el proceso de soldadura.

Utilizar exclusivamente tubos y racores certificados de acuerdo con las características del gas.

Proteger las botellas de posibles golpes y caídas.

Utilizar el regulador de presión adecuado y asegurar su buen funcionamiento.

OTRAS MEDIDAS DE PRECAUCIÓN.

Evitar cualquier presión sobre los cables.

No golpear los sopletes al efectuar operaciones de mantenimiento, reparación o instalación.

No doblar excesivamente los cables para evitar posibles estrangulaciones de los elementos.

Evitar corrientes de aire sobre la zona de soldadura.

No cambiar el repuesto ni manipular la pistola en caliente.

INSTRUCCIONES DE INSTALACIÓN.

Antes de conectar la antorcha comprobar que la sirga y tubo de contacto, así como el gas y rodillos de

arrastre son los adecuados al material y diámetro del hilo a soldar

Comprobar que la conexión de la antorcha es compatible con la de la máquina.

Conectar el cuerpo de conexión a la toma de la máquina correctamente y enroscarla fuertemente de forma

manual.

Extender la antorcha evitando cualquier enrollamiento o espiral.

Redondear la punta del hilo/electrodo e introducirlo desde el tren de arrastre a la sirga entre 50 y 100 mm.

Presionar los rodillos sobre el hilo sin aplastarlo.

Ajustar la velocidad del hilo.

Ajustar el caudal del gas y la corriente.

Asegurar el cable de masa al metal base.

Conectar la máquina a la red y poner en marcha.

Accionar el pulsador del soplete hasta que el hilo salga por la punta de contacto y el gas barra el aire del

conductor. Durante esta operación el soplete irá dirigido hacia el suelo de manera que no pueda impactar con

partes del cuerpo evitando posibles heridas.

Iniciar soldadura de prueba para ajustar definitivamente los parámetros de gas, corriente y velocidad de hilo

que conseguirán una soldadura de calidad.

NORMAS DE MANTENIMIENTO.

Para garantizar el buen funcionamiento de las antorchas se recomienda el uso de repuestos originales.

Antes de iniciar cualquier operación de reparación o mantenimiento desconectar la máquina de soldar y dejar

enfriar la antorcha.

Cambiar las puntas de contacto cuando presenten algún ensanchamiento o deformación en el orificio.

Limpiar periódicamente de proyecciones el interior de la tobera, agujeros del difusor y punta de contacto.

Aplicar spray o pasta antiadherente a estas mismas partes sin excesos que puedan obstruir el paso del gas.

Revisar y cambiar si procede periódicamente las piezas deterioradas.

En las antorchas refrigeradas por agua comprobar que el líquido es el adecuado circula correctamente.

8

POSIBLES CAUSAS DE FALLO

PROBLEMA

POSIBLES CAUSAS

MALA ALIMENTACIÓN DEL

ALAMBRE.

Conductor del hilo (sirga) en mal estado, obstruido o dañado.

Tamaño de la sirga o de la punta de contacto no corresponden con

el diámetro del hilo.

Longitud de la sirga incorrecta y no asienta de forma correcta en el

difusor de gas o punta de contacto.

Rodillos del motor de arrastre con demasiada presión o incorrectos

para el tipo de hilo, causando deformación y excoriación del hilo de

aportación.

Hilo de soldadura oxidado, sucio o con irregularidades

DESGASTE EXCESIVO DE LA

PUNTA DE CONTACTO.

Rodillos del motor de arrastre con demasiada presión o incorrectos

para el tipo de hilo, causando deformación y excoriación del hilo de

aportación.

Hilo de soldadura oxidado, sucio o con irregularidades por la baja

calidad.

Hilo de soldadura sin revestimiento aumentando el rozamiento y el

desgaste de la moquilla.

Diámetro de la punta de contacto incorrecto.

Ciclo de trabajo excesivo para el tipo de pisto la utilizada.

CALENTAMIENTO EXCESIVO

DE LA PISTOLA.

Tuerca trasera del conector a maquina mal apretada.

Cable conductor eléctrico de grosor insuficiente o conexiones mal

apretadas.

Utilización de la pistola a una capacidad de amperaje excesiva.

Fallo en la alimentación de la maquina de soldadura.

FALLO EN LA ACTIVACIÓN DE

LA PISTOLA

Falta de conexión de los cables de maniobra conectados al

interruptor.

Acumulación de suciedad en el pulsador del interruptor.

Contactos del interruptor con escoria por el arco eléctrico.

Cables de maniobra soldados o cortados por exceso de calor.

APARICIÓN DE POROSIDAD EN

EL CORDÓN DE SOLDADURA

Acumulación de proyecciones en la tobera dificultando la salida del

gas.

Perdidas en la manguera de gas o mala conexión de la misma.

Juntas tóricas del conector a maquina en mal estado o cortadas.

Tubo interior suelto o mal ajustado a la punta de conexión.

Mala alimentación del alambre de soldadura, por causas descritas

en el primer apartado.

Gas de protección o arco eléctrico de la soldadura inadecuado por

mal ajuste de la maquina.

Alambre de soldadura inadecuado o de mala calidad.

Metal de las piezas a soldar con oxidación o contaminado con

contenido alto de azufre.

Regulación incorrecta del flujo de gas, demasiado elevado crea

turbulencias o demasiado bajo no cubre el cordón de soldadura.

CONDICIONES DE GARANTÌA

Las antorchas de soldadura MIG/MAG están garantizados por un periodo de sesenta (60) días desde la

fecha de compra a su distribuidor, contra cualquier defecto de fabricación que pudiera encontrarse.

Esta garantía no es aplicable al repuesto o consumible de la antorcha cuya vida útil sea inferior a la de la

garantía, tales como toberas, puntas de contacto, sirga, etc. Si dentro del periodo de garantía, cualquier

pieza resultara defectuosa en condiciones de utilización normales y recomendadas, la antorcha o pieza

podrá ser repuesta, reparada o abonada, según el criterio del fabricante.

Para hacer efectiva la garantía deberá entregarse el producto, la factura de compra el certificado de garantía

debidamente cumplimentado y sellado por el distribuidor autorizado. Los gastos de envío y transporte,

inicialmente serán a cargo del usuario. Los daños o gastos imprevistos causados por un uso incorrecto no

serán responsabilidad del fabricante.

Edición 2013, impreso en España. ESPAÑOL

9

KM1

KM1

S1

S2

R

S

T

N

F1

LEYENDA

A1

A2

Sicherung

Drucktaster (Norm. geschl.)

Drucktaster (Norm offen)

Spule des Schützes

Transformador

Gleichrichter

SCHWEISSGERÄT

SCHWEISSGERÄT

SSCHWEISSBRENNER

SSCHWEISSBRENNER

TECHNISCHE MERKMALE

60% (A)

100% (A)

(mm)

(l/min)

CO2

Ar+20%CO2

CO2

Ar+20%CO2

EX270

GAS

250

225

190

170

0.8-1.2

3-15

EX380

GAS

350

270

270

240

0.8-1.6

4-15

EX480

GAS

450

350

375

290

1.0-2.0

5-20

EX221W

LIQUID

-

-

350

330

0.8-1.6

4-15

EX421W

LIQUID

-

-

500

450

1.0-2.0

5-20

EN15

GAS

180

164

140

127

0.6-1.0

8-12

EN25

GAS

230

209

178

162

0.6-1.2

8-15

EN280

GAS

240

218

186

169

0.6-1.2

8-15

EN 24

GAS

250

228

194

176

0.6-1.2

8-15

EN 36

GAS

340

309

264

240

1.0-1.6

10-18

EN240w

LIQUID

-

-

300

273

1.0-1.6

10-18

EN501w

LIQUID

-

-

500

455

1.0-2.0

10-20

561 PULSE

LIQUID

-

-

550

490

1.0-2.0

10-20

EPR 600 P

LIQUID

-

-

600

525

1.0-2.0

10-20

* Beim gepulsten Lichtbogen verringert sich die Kapazität um 35%.

** Für die Anlage wird eine Kühlkapazität von 800W empfohlen.

NUR FLÜSSIGKEITSGEKÜHLTE MODELLE:

MIN. KÜHLMITTELDURCHSATZ: 2,2 l/min.

MIN. UND MAX. KÜHLEINGANGSDRUCK: 2-3,5 bar

ELEKTRISCHE STEUERUNGEN:

MIKROSCHALTER/DRUCKTASTER MIT 6 A –250 V AC.

SPANNUNGSKLASSE: L = 113 V

DIE LADESPANNUNGEN ENTSPRECHEN DER NORM UNE-EN 60974/1.

L: 3, 4, 5 Mts

SCHALTPLAN:

10

BEDIENUNGSANLEITUNG

EINFÜHRUNG

Es wird empfohlen, dass die Schweißbrenner, so weit möglich, von Personen angeschlossen und bedient

werden, die mit dem Vorgang vertraut sind.

Mit den nachfolgenden Anweisungen sollen eventuelle Unfälle oder Vergiftungen vermieden werden.

VORBEUGUNG GEGEN ELEKTRISCHE ENTLADUNGEN.

Die Schweißanlage regelmäßig auf ihren ordnungsgemäßen Betrieb hin überprüfen.

Bei der Installation oder Wartung ist sicher zu gehen, dass das Gerät oder die Stromquelle ausgeschaltet ist.

Eine gleichzeitige Berührung der Masse oder des Grundmaterials mit der Kontaktspitze oder dem

Schweißdraht vermeiden.

Keine Teile berühren, die direkt dem elektrischen Strom ausgesetzt sind.

Nicht in Umgebungen mit hoher Luftfeuchtigkeit schweißen.

Jeglichen Kontakt des Schweißbrenners mit Wasser und nassen oder feuchten Oberflächen vermeiden. Keine

nassen oder feuchten Teile schweißen.

Alle elektrischen Anschlüsse absichern.

SCHUTZ GEGEN GASE UND SCHWEISSRAUCH.

Durch die beim Schweißen verwendeten Materialien können gelegentlich gesundheitsschädliche Gase und

Dämpfe freigesetzt werden. Um Gefahren zu vermeiden, folgende Punkte beachten:

An gelüfteten Plätzen schweißen oder, falls dies nicht möglich ist, Abzugshauben oder Absauganlagen

installieren.

Nicht in der Nähe entzündlicher Gase, Treibstoffe oder Chlordämpfe schweißen.

Nicht mit reinem Sauerstoff lüften oder trocknen.

SCHUTZ GEGEN VERBRENNUNGEN UND STRAHLUNGEN

Um Verbrennungen durch Spritzer und UV-Strahlung zu vermeiden, eine angemessene Ausrüstung

verwenden, die Folgendes beinhalten muss: Schutzhandschuhe, Sicherheitsschuhe, Schutzkleidung, sowie

Schweißerhelm mit geeigneten Filtergläsern.

Den Schweißplatz mit Paneelen oder Vorhängen abgrenzen. Falls dies nicht möglich ist, das umstehende

Personal mit angemessener Ausrüstung schützen.

VORBEUGUNG GEGEN BRÄNDE UND EXPLOSIONEN

Nicht in der Nähe von Gasen oder entzündlichen Substanzen schweißen, durch die aufgrund der beim

Schweißen auftretenden glühenden Spritzer Explosionen oder Brände entstehen können.

Behälter, die entzündliche Materialien enthalten (haben), erst dann schweißen, nachdem sie entsprechend

gereinigt wurden.

Niemals reinen Sauerstoff zum Trocknen oder Spülen irgendwelcher Substanzen verwenden.

LAGERUNG UND HANDHABUNG VON GASEN.

Die Gasflaschen von Schaltkreisen oder elektrischen Kabeln isolieren und schützen.

Die Ventile schließen, wenn der Schweißvorgang unterbrochen wird.

Ausschließlich Rohre und Verschraubungen verwenden, die für die Merkmales des Gases zertifiziert sind.

Die Flaschen vor Stößen und vor dem Umfallen schützen.

Einen geeigneten Druckregler verwenden und dessen ordnungsgemäßen Betrieb gewährleisten.

WEITERE VORSICHTSMASSNAHMEN.

Jeglichen Druck auf die Kabel vermeiden.

Bei einer Wartung, Reparatur oder Installation nicht auf die Schweißbrenner schlagen.

Die Kabel nicht übermäßig biegen, um eventuelle Quetschungen der Elemente zu vermeiden.

Zugluft im Schweißbereich vermeiden.

Keine Ersatzteile austauschen oder mit der Pistole hantieren, so lange der Brenner heiß ist.

INSTALLATIONSANWEISUNGEN.

Vor dem Anschließen des Schweißbrenners überprüfen, dass die Drahtführungsspirale und das Kontaktrohr

sowie das Gas und die Antriebsrollen für das Material und den Durchmesser des Schweißdrahtes geeignet

sind.

Überprüfen, dass der Anschluss des Brenners zu dem des Schweißgerätes kompatibel ist.

Das Anschlussstück korrekt an die Gerätebuchse anschließen und mit der Hand gut festschrauben.

Den Schweißbrenner ohne Schlaufen oder Windungen ausbreiten.

Die Spitze des Drahtes/der Elektrode abrunden und von der Zuführstrecke aus 50 bis 100 mm in die

Drahtführungsspirale einführen. Die Rollen an den Draht pressen, ohne ihn zu quetschen.

Die Geschwindigkeit des Drahtes einstellen.

Den Gasdurchfluss und den Strom einstellen.

Sicher gehen, dass das Massekabel am Grundmetall angeschlossen ist.

Den Netzstecker einstecken und das Gerät einschalten.

Den Drucktaster des Schweißbrenners betätigen, bis der Draht an der Kontaktspitze herauskommt und das

Gas die Luft aus der Spirale spült. Während dieses Vorgangs ist der Schweißbrenner auf den Boden zu

richten, damit er nicht mit Körperteilen in Berührung kommt und keine Verletzungen verursacht.

Eine Schweißprobe durchführen und die Parameter für Gas, Strom und Drahtgeschwindigkeit nachjustieren,

um eine hochwertige Schweißnaht zu erzielen.

WARTUNGSVORSCHRIFTEN.

Um den ordnungsgemäßen Betrieb der Schweißbrenner zu gewährleisten, wird die Verwendung von

Originalersatzteilen empfohlen.

Vor Beginn jeglicher Reparatur- oder Wartungsarbeiten das Schweißgerät ausschalten und den

Schweißbrenner abkühlen lassen.

Die Kontaktspitzen austauschen, wenn ihre Öffnung aufgeweitet oder verformt ist.

Das Innere der Düse, die Löcher des Verteilers und die Kontaktspitze regelmäßig von Spritzern reinigen.

Die genannten Teile mit Spray oder Antihaftpaste behandeln. Nicht übermäßig anwenden, damit der

Gasdurchfluss nicht verstopft wird.

Die Anlage regelmäßig überprüfen und beschädigte Teile austauschen.

Bei wassergekühlten Schweißbrennern prüfen, dass die geeignete Flüssigkeit verwendet wird und diese

ordnungsgemäß zirkuliert.

11

MÖGLICHE FEHLERURSACHEN

PROBLEM

MÖGLICHE URSACHEN

MANGELHAFTE

DRAHTZUFÜHRUNG.

Drahtführungsspirale in schlechtem Zustand, verstopft oder

beschädigt.

Größe der Spirale oder der Kontaktspitze entspricht nicht dem

Drahtdurchmesser.

Die Spirale sitzt aufgrund der falschen Länge nicht

ordnungsgemäß auf dem Gasverteiler oder der Kontaktspitze.

Druck der Antriebsrollen zu hoch oder nicht dem Drahttyp

angemessen, wodurch sie am zugeführten Draht scheuern und

diesen verformen.

Schweißdraht oxidiert, schmutzig oder unregelmäßig.

ÜBERMÄSSIGER VERSCHLEISS

DER KONTAKTSPITZE.

Druck der Antriebsrollen zu hoch oder nicht dem Drahttyp

angemessen, wodurch sie am zugeführten Draht scheuern und

diesen verformen.

Schweißdraht oxidiert, schmutzig oder aufgrund mangelnder

Qualität unregelmäßig.

Schweißdraht ohne Verkleidung und dadurch stärkere Reibung

und höherer Verschleiß der Spitze.

Falscher Durchmesser der Kontaktspitze.

Zu hoher Arbeitszyklus für den verwendeten Pistolentyp.

ÜBERMÄSSIGE ERHITZUNG DER

PISTOLE.

Hintere Mutter des Geräteanschlussstücks nicht ordentlich

festgezogen.

Elektrische Leitung nicht dick genug oder Anschlüsse nicht

ordentlich festgezogen.

Betrieb der Pistole mit zu hoher Stromstärke.

Defekte Stromversorgung des Schweißgeräts.

AUSFALL DER

PISTOLENAKTIVIERUNG

Fehlerhafter Anschluss der mit dem Schalter verbundenen

Bedienungskabel.

Schmutzansammlung am Drucktaster des Schalters.

Durch den Lichtbogen verschlackte Schalterkontakte.

Bedienungskabel geschweißt oder durch übermäßige Hitze

zerschnitten.

AUFTRETEN VON POREN IN DER

SCHWEISSNAHT

Ansammlung von Spritzern in der Düse und dadurch erschwerter

Gasaustritt.

Verluste im Gasschlauch oder unsachgemäßer

Schlauchanschluss.

Runddichtringe des Geräteanschlussstücks in schlechtem

Zustand oder zerschnitten.

Innenrohr locker oder nicht sauber an die Anschlussspitze

angepasst.

Mangelhafter Vorschub des Schweißdrahts aufgrund der im

ersten Abschnitt beschriebenen Ursachen.

Schutzgas oder Lichtbogen der Schweißanlage aufgrund

falscher Geräteeinstellung nicht geeignet.

Schweißdraht ungeeignet oder minderwertig.

Metall der zu schweißenden Teile mit Roststellen oder hoch

schwefelbelastet.

Falsche Regulierung des

Gasflusses: zu hoher Fluss erzeugt

Turbulenzen und zu niedriger Fluss bedeckt die Schweißnaht

nicht.

GARANTIEBEDINGUNGEN

Für die Schweißbrenner MIG/MAG leisten wir ab dem Datum des Kaufs bei Ihrem Vertriebshändler

sechzig (60) Tage Garantie für beliebige auftretende Verarbeitungsmängel.

Diese Garantie erstreckt sich nicht auf Ersatzteile oder Verbrauchsmaterialien des Schweißbrenners,

deren Nutzungsdauer kürzer als die Garantiezeit ist, wie zum Beispiel Düsen, Kontaktspitzen,

Drahtführungsspiralen, usw. Falls ein Teil innerhalb des Garantiezeitraums unter normalen und

empfohlenen Gebrauchsbedingungen Mängel aufweisen sollte, kann der Brenner oder das Teil je

nach Entscheidung des Herstellers ersetzt, repariert oder vergütet werden.

Um die Garantie in Anspruch zu nehmen, sind das Produkt, die Kaufrechnung und der ordnungsgemäß vom

autorisierten Vertriebshändler ausgefüllte und abgestempelte Garantieschein einzureichen. Die Versand- und

Transportkosten gehen zunächst zu Lasten des Benutzers. Der Hersteller haftet nicht für Schäden oder

unvorhergesehene Kosten, die durch einen falschen Gebrauch hervorgerufen wurden.

Edición 2013, impreso en España. ALEMAN

12

KM1

KM1

S1

S2

R

S

T

N

F1

LEYENDA

MACHINE A SOUDER

A1

A2

MACHINE A

SOUDER

TORCHE DE SOUDURE

TORCHE

DE SOUDURE

FUSIBLE

BOUTON-PUSSOIR N/C

BOUTON-PUSSOIR N/A

BOBINE DU CONTACTEUR

TRANSFORMEUR

RECTIFICATEUR

CARACTERISTIQUES TECHNIQUES

60% (A)

100% (A)

(mm) (l/min)CO2 Ar+20%CO2 CO2 Ar+20%CO2

EX270

GAS

250

225

190

170

0.8-1.2

3-15

EX380

GAS

350

270

270

240

0.8-1.6

4-15

EX480

GAS

450

350

375

290

1.0-2.0

5-20

EX221W

LIQUID

-

-

350

330

0.8-1.6

4-15

EX421W

LIQUID

-

-

500

450

1.0-2.0

5-20

T15

GAS

180

164

140

127

0.6-1.0

8-12

T25

GAS

230

209

178

162

0.6-1.2

8-15

T24

GAS

250

228

194

176

0.6-1.2

8-15

T36

GAS

340

309

264

240

1.0-1.6

10-18

T240w

LIQUID

-

-

300

273

1.0-1.6

10-18

T501w

LIQUID

-

-

500

455

1.0-2.0

10-20

561 PULSE

LIQUID

-

-

550

490

1.0-2.0

10-20

EPR 600 P

LIQUID

-

-

600

525

1.0-2.0

10-20

*En arc pulsé la capacité se verra réduite de 35%.

** La capacité de refroidissement recommandée est de 800W

SEULEMENT MODELES AVEC REFROIDISSEMENT PAR LIQUIDE

DEBIT MIN. DE REFROIDISSEMENT: 2.2 l/min.

PRESSION MIN. ET MAX. D’ENTREE DE REFROIDISSEMENT: 2-3.5 Bars

CONTRÔLES ELECTRIQUES:

MICRO INTERRUPTEUR/BOUTON POUSSOIR DE 6 A –250 V EN AC

TYPE DE TENSION: L = 113 V

LES TENSIONS DE CHARGE SONT CONFORMES A LA REGLEMENTATION UNE-EN 60974/1

L: 3, 4, 5 Mts

SCHEMA ELECTRIQUE

MANUEL D’UTILISATION

INTRODUCTION.

13

Il est recommandé que les torches ne soient connectées ni manipulées, dans la mesure du possible, que par

des personnes connaissant le processus.

Le respect des instructions suivantes évitera le risque d’accidents et d’intoxications.

PREVENTION CONTRE LES DECHARGES ELECTRIQUES.

Réviser périodiquement l’appareil de soudage pour vérifier son bon fonctionnement.

Pendant les opérations d’installation ou d’entretien il est nécessaire de débrancher la machine ou source

d’alimentation.

Eviter le contact humain simultané de la masse ou matériel base avec la pointe de contact ou fil d’apport.

Eviter le contact avec les parties soumises directement à l’énergie électrique.

Ne pas souder dans des ambiances excessivement humides.

Eviter tout contact de la torche avec l’eau ou avec des surfaces mouillées ou humides.

Ne pas souder de pièces mouillées ou humides.

Assurer la fixation de toutes les connexions électriques.

SECURITE CONTRE LES GAZ ET LES FUMEES DE SOUDURE.

Les matériaux utilisés dans la soudure peuvent produire des gaz et des vapeurs nocifs pour la santé ; pour les

éviter il faudra adopter les précautions suivantes:

Réaliser le processus de soudure dans des espaces ventilés ou prévoir, le cas échéant, des dispositifs

d’extraction d’air.

Ne pas souder autour de gaz inflammables, carburants ou vapeurs de chlore.

Ne pas ventiler ni sécher à l’aide d'oxygène pur.

PROTECTION CONTRE BRULURES ET RADIATIONS

Pour éviter des brûlures par projections et radiations d’ultraviolets, utiliser l’équipement approprié, dans lequel

il faudra inclure: gants, chaussures, vêtements de protection, ainsi qu’un casque avec les lunettes filtrantes

appropriées.

Isoler le lieu de soudure avec des panneaux ou des rideaux.

Si cela n’était pas possible, protéger le personnel situé dans les environs avec l'équipement approprié.

PREVENTIONS CONTRE INCENDIES ET EXPLOSIONS

Eviter la proximité de gaz et de substances inflammables qui puissent produire des explosions ou des

incendies suite aux projections incandescentes qui se produisent pendant le soudage.

Ne pas souder de récipients qui contiennent ou aient contenu des matériaux inflammables sans les nettoyer

préalablement de manière appropriée.

Ne jamais utiliser d’oxygène pur pour le séchage ou le balayage d’une quelconque substance.

STOCKAGE ET MANIPULATION DES GAZ.

Isoler et protéger les bouteilles de tout circuit ou fil électrique.

Fermer les valves à la fin du soudage.

Utiliser exclusivement les tubes et les raccords certifiés selon les caractéristiques du gaz.

Protéger les bouteilles contre coups et chutes.

Utiliser le régulateur de pression approprié et s’assurer de son bon fonctionnement.

AUTRES MESURES DE PRECAUTION.

Eviter toute pression sur les câbles.

Ne pas frapper sur les chalumeaux lors d’opérations d’entretien, réparation ou installation.

Ne pas plier excessivement les câbles afin d’éviter de possibles étranglements des éléments.

Eviter les courants d’air dans la zone de soudure.

Ne pas changer de pièces ni manipuler le pistolet lorsque celui-ci est chaud.

INSTRUCTIONS POUR L’INSTALLATION.

Avant de connecter la torche vérifier que le dévidoir et le tube contact, ainsi que le gaz et les galets

d’entraînement sont appropriés au matériel et au diamètre du fil à souder.

Vérifier que la connexion de la torche est compatible avec celle de la machine.

Brancher le corps de connexion à la prise de la machine correctement et visser celle-ci manuellement avec

force.

Disposer la torche en évitant son enroulement ou la formation de spirales.

Arrondir la pointe du fil/électrode et l’introduire à partir du train d’entraînement au dévidoir entre 50 et 100 mm.

Presser les galets sur le fil sans l’écraser.

Ajuster la vitesse du fil.

Ajuster le débit du gaz et le courant.

Fixer le câble de masse au métal base.

Connecter la machine au réseau et la mettre en marche.

Actionner le bouton du chalumeau jusqu’à ce que le fil sorte par la pointe de contact et le gaz balaye l’air du

conducteur.

Durant cette opération, le chalumeau devra être dirigé vers le sol pour éviter qu’il n’impacte sur le corps et ne

provoque d’éventuelles blessures.

Commencer la soudure d'essai pour ajuster définitivement les paramètres du gaz, du courant et de la vitesse

du fil qui assureront une soudure de qualité.

REGLES D’ENTRETIEN.

Pour garantir le bon fonctionnement des torches il est recommandé de n’utiliser que des pièces de rechange

originales.

Avant de commencer toute opération de réparation ou d’entretien, déconnecter la machine et laisser refroidir

la torche.

Changer les tubes contact en cas d’élargissement ou déformation de l’orifice.

Nettoyer régulièrement les impuretés projetées à l’intérieur de la buse, des orifices du diffuseur et du tube

contact.

Appliquer un spray ou pâte anti-adhérente à ces parties en évitant tout excès qui puisse gêner le passage du

gaz.

Réviser et changer si nécessaire régulièrement les pièces détériorées.

Dans les torches refroidies par eau, vérifier que le liquide est approprié et circule correctement.

14

CAUSES POSSIBLES DE DISFONCTIONNEMENTS

PROBLEME

CAUSES POSSIBLES

MAUVAISE ALIMENTATION DU

FIL.

Conducteur du fil (dévidoir) en mauvais état, obstrué ou

endommagé

Dimension du dévidoir ou du tube contact ne correspondant

pas au diamètre du fil.

Longueur du dévidoir incorrecte / n’assoit pas correctement

dans le diffuseur de gaz ou tube contact.

Galets du moteur d’entraînement exerçant trop de pression

ou non adaptés au type de fil, provoquant la déformation et

l’écorchure du fil d’apport.

Fil à souder rouillé, sale ou présentant des irrégularités

USURE EXCESSIVE DU TUBE

CONTACT.

Galets du moteur d’entraînement exerçant trop de pression

ou non adaptés au type de fil, provoquant la déformation et

l’écorchure du fil d’apport.

Fil à souder rouillé, sale ou présentant des irrégularités dues

à sa mauvaise qualité.

Fil à souder sans revêtement, augmentant le frottement et

l'usure de la gaine.

Diamètre du tube contact incorrect.

Cycle de travail excessif pour le type de pistolet utilisé.

ECHAUFFEMENT EXCESSIF DU

PISTOLET.

Vis postérieure du connecteur à la machine mal fixée.

Fil conducteur électrique de diamètre insuffisant ou

connexions mal fixées.

Utilisation du pistolet à une capacité d’ampérage excessive.

Problème d’alimentation de la machine à souder.

PROBLEME DANS LA MISE EN

FONCTIONNEMENT DU PISTOLET

Mauvais contact des fils de manœuvre connectés à

l’interrupteur.

Accumulation d’impuretés dans le bouton poussoir de

l’interrupteur.

Contacts de l’interrupteur avec impuretés provenant de l’arc

électrique.

Câbles de manœuvre soudés ou coupés par excès de

chaleur.

APPARITION DE POROSITE DANS

LE CORDON DE SOUDURE

Accumulation de projections dans la buse gênant la sortie du

gaz.

Pertes dans le tuyau de gaz ou mauvaise connexion de celui-

ci.

Joints toriques du connecteur à machine en mauvais état ou

coupés.

Tuy

au intérieur débranché ou mal ajusté à la pointe de

connexion.

Mauvaise alimentation du fil à souder, dû à l’une des causes

décrites dans la première partie.

Gaz de protection ou arc électrique de la soudure inapproprié

dû à un mauvais fonctionnement de la machine.

Fil à souder inapproprié ou de mauvaise qualité,

Métal des pièces à souder oxydé ou d’un contenu en soufre

trop élevé.

Régulation incorrecte du gaz, trop forte elle crée une

turbulence / trop faible elle ne couvre pas le cordon de

soudure.

CONDITIONS DE GARANTIE

Les torches de soudure MIG/MAG sont garanties pour une période de soixante (60) jours à partir de

la date d’achat au distributeur, contre tout défaut de fabrication qui puisse y être détecté.Cette

garantie n'est pas applicable aux pièces de rechange de la torche dont la vie utile est inférieure à

celle de la garantie, comme les buses, pointes de contact, dévidoirs, etc.

Si pendant la période de garantie, une pièce résultait défectueuse pour une utilisation dans des

conditions normales et recommandées, la torche ou pièce en question pourra être remplacée,

réparée ou remboursée, suivant le critère du fabricant. Toute manipulation de la torche par un

réparateur non autorisé, ou l'utilisation d’une pièce de rechange inappropriée annulera la garantie de

la torche.

Pour rendre effective la garantie il faut présenter le produit, la facture d’achat et le certificat de

garantie dûment rempli et avec le cachet du distributeur autorisé. L’envoi et le transport se feront

initialement aux frais de l’utilisateur. Le fabriquant ne sera pas responsable des dommages ou frais

imprévus causés par une utilisation incorrecte de l’appareil.

Edición 2013, impreso en España. FRANCES

15

KM1

KM1

S1

S2

R

S

T

N

F1

LEYENDA

MACCHINA

SALDATRICE

A1

A2

MACCHINA

SALDATRICE

TORCIA DI

SALDATURA

TORCIA

DI

SALDATURA

FUSIBLE

PULSANTE N/C

PULSANTE N/A

BOBINA DEL

CONTACTTORE

TRASFORMATORE

RADDRIZZATORE

CARATTERISTICHE TECNICHE

60% (A)

100% (A)

(mm) (l/min)CO2 Ar+20%CO2 CO2 Ar+20%CO2

EX270

GAS

250

225

190

170

0.8-1.2

3-15

EX380

GAS

350

270

270

240

0.8-1.6

4-15

EX480

GAS

450

350

375

290

1.0-2.0

5-20

EX221W

LIQUID

-

-

350

330

0.8-1.6

4-15

EX421W

LIQUID

-

-

500

450

1.0-2.0

5-20

T15

GAS

180

164

140

127

0.6-1.0

8-12

T25

GAS

230

209

178

162

0.6-1.2

8-15

T24

GAS

250

228

194

176

0.6-1.2

8-15

T36

GAS

340

309

264

240

1.0-1.6

10-18

T240w

LIQUID

-

-

300

273

1.0-1.6

10-18

T501w

LIQUID

-

-

500

455

1.0-2.0

10-20

561 PULSE

LIQUID

-

-

550

490

1.0-2.0

10-20

EPR 600 P

LIQUID

-

-

600

525

1.0-2.0

10-20

*Ad arco pulsato la capacità si ridurrà di un 35%.

** Si raccomanda una capacità di raffreddamento dell’impianto di 800W

SOLAMENTE MODELLI DI RAFFREDDAMENTO A LIQUIDO:

PORTATA MIN. DI REFRIGERAZIONE: 2.2 l/min.

PRESSIONE MIN. Y MAX. D’ENTRATA DELLA REFRIGERAZIONE: 2-3.5 Bar

CONTROLLI ELETTRICI:

MICROINTERRUTTORE/PULSANTE DA 6 A –250 V IN CA

CLASSE DI TENSIONE: L = 113 V

LE TENSIONI DI CARICA SONO CONFORMI ALLA NORMATIVA: UNE-EN 60974/1 (U = 14 + 0.05 x I)

L: 3, 4, 5 Mts

SCHEMA ELETTRICO:

16

MANUALE DELLE ISTRUZIONI

INTRODUZIONE.

È consigliabile, per quanto sia possibile, che il collegamento ed il conseguente impiego delle torce siano

effettuati da personale esperto.

L’osservanza delle seguenti istruzioni eviterà possibili incidenti od intossicazioni.

PREVENZIONE CONTRO SCARICHE ELETTRICHE.

Verificare periodicamente il dispositivo di saldatura allo scopo di comprovare il buon funzionamento dello

stesso.

Nel caso di operazioni d’installazione o manutenzione è necessario assicurarsi che la macchina non sia

collegata a nessuna sorgente di alimentazione.

Evitare il contatto umano simultaneamente della massa o del materiale della base con la punta di contatto o

con il cavo di alimentazione.

Evitare il contatto con parti sottoposte direttamente all’energia elettrica.

Non saldare in ambienti caratterizzati da un grado eccessivo di umidità.

Evitare qualsiasi contatto della torcia con acqua e superfici bagnate oppure umide. Non saldare parti bagnate

oppure umide.

Verificare tutti i collegamenti elettrici.

SICUREZZA CONTRO GAS E VAPORI DI SALDATURA.

I materiali utilizzati durante il processo di saldatura possono, in determinate occasioni, produrre gas e vapori

nocivi per la salute. Allo scopo di evitarli si cercherà di:

Realizzare il processo di saldatura in ambienti ventilati o, in mancanza di questa possibilità, dotati di cappe o

estrattori.

Non saldare in presenza di gas infiammabili, combustibili o vapori di cloro.

Non ventilare ne asciugare mediante l’impiego di ossigeno puro.

PROTEZIONE CONTRO USTIONI E RADIAZIONI

Allo scopo di evitare ustioni derivanti da proiezioni e radiazioni ultraviolette, è necessario utilizzare

l’equipaggiamento adatto, che deve includere: guanti, scarpe, indumenti di protezione così come casco con

lenti da filtro adeguate.

Isolare l’ambiente in cui si effettua la saldatura mediante pannelli oppure tende. Nel caso in cui ciò non sia

possibile, proteggere il personale circostante mediante l’abbigliamento adeguato.

PREVENZIONE CONTRO INCENDI ED ESPLOSIONI

Evitare il contatto con gas e sostanze infiammabili che possano produrre esplosioni oppure incendi originati in

conseguenza delle proiezioni incandescenti che vengono generate durante la saldatura.

Non saldare, senza averli prima adeguatamente puliti, recipienti che contengano oppure abbiano contenuto in

precedenza sostanze infiammabili.

Non utilizzare mai ossigeno puro allo scopo di asciugare una sostanza o procedere alla sua rimozione.

STOCCAGGIO E MANIPOLAZIONE DEI GAS.

Isolare e proteggere le bombole da circuiti o cavi elettrici.

Chiudere le valvole una volta interrotto il processo di saldatura.

Utilizzare esclusivamente tubi e raccordi certificati in conformità con le caratteristiche del gas.

Proteggere le bombole da eventuali colpi e cadute.

Utilizzare il dispositivo regolatore di pressione idoneo e verificare il suo corretto funzionamento.

ALTRE MISURE DI PRECAUZIONE.

Evitare qualsiasi tipo di pressione sui cavi.

No colpire I cannelli ossidrici mentre si realizzano interventi di manutenzione, riparazione o installazione.

Non piegare eccesivamente I cavi al fine di evitare possibili strozzamenti degli elementi.

Evitare correnti d’aria sulla zona di saldatura.

Non cambiare eventuali componenti ne manipolare la pistola a caldo.

ISTRUZIONI DI MONTAGGIO

Prima di collegare la torcia verificare che il conduttore del filo ed il tubo di contatto, nonchè il gas ed i rulli di

trascinamento siano adeguati al materiale ed al diametro del filo da saldare

Verificare che il collegamento della torcia sia compatibile con quella della macchina.

Collegare correttamente il corpo di connessione alla presa della macchina ed avvitarlo manualmente con

forza.

Stendere la torcia evitando qualsiasi arrotolamento o spirale.

Arrotondare la punta del filo/elettrodo ed introdurlo dal dispositivo di trascinamento fino al conduttore del filo tra

50 e 100 mm. Premere i rulli sul filo senza schiacciarlo.

Regolare la velocità del filo.

Regolare la portata del gas e la corrente.

Assicurare il cavo di massa al metallo della base.

Collegare la macchina alla rete d’alimentazione ed avviare.

Azionare il pulsante del cannello ossidrico fino a che il filo esca attraverso la punta di contatto ed il gas elimini

l’aria dal conduttore. Durante questa operazione il cannello ossidrico verrà diretto contro il suolo in maniera

tale da evitare che possa entrare in contatto con parti del corpo producendo eventuali ferite.

Iniziare una saldatura di prova allo scopo di regolare definitivamente i parametri di gas, corrente e la velocità

del filo che otterranno una saldatura di qualità.

NORME DI MANUTENZIONE.

Allo scopo di garantire il buon funzionamento delle torce si raccomanda l’impiego di pezzi di ricambio originali.

Prima di iniziare qualsiasi operazione di riparazione o manutenzione disinserire il dispositivo di saldatura e

lasciar raffreddare la torcia.

Cambiare le punte di contatto cuando presentino alcun allargamento o deformazione nell’ orifizio.

Pulire periodicamente da proiezioni l’interno dell’ugello, i fori del diffusore e la punta di contatto.

Applicare spray o pasta antiaderente a queste stesse parti evitando eccessi che possano impedire il

passaggio del gas.

Revisionare e cambiare periodicamente, se necessario, le parti deteriorate.

Nel caso di torce raffreddate ad acqua verificare che il liquido idoneo circoli correttamente.

17

POSSIBILI CAUSE D’ERRORE

PROBLEMA

POSSIBILI CAUSE

CATTIVA ALIMENTAZIONE DEL

FILO.

Conduttore del filo in cattive condizioni, ostruito o

danneggiato.

La dimensione del conduttore del filo o della punta di contatto

non corrispondono con il diametro del filo.

Lunghezza del conduttore del filo scorretta y no asienta de

forma correcta en el difusor de gas o punta de contacto.

Rulli del motore di trascinamento con troppa pressione

oppure inadatti al tipo di filo, c

he provocano deformazioni ed

escoriazioni del cavo di alimentazione.

Filo di saldatura ossidato, sporco o che presenta irregolarità

USURA ECCESSIVA DELLA

PUNTA DI CONTACTO.

Rulli del motore di trascinamento con troppa pressione

oppure inadatti al tipo d

i filo, che provocano deformazioni ed

escoriazioni del cavo di alimentazione.

Filo di saldatura ossidato, sporco o che presenta irregolarità

dovute alla scarsa qualità.

Filo di saldatura senza rivestimento: aumenta lo sfregamento

e l’usura della bocchetta.

Diametro della punta di contatto erroneo.

Ciclo di lavoro eccessivo per il modello di pistola utilizzato.

RISCALDAMENTO ECCESSIVO

DELLA PISTOLA.

Dado posteriore del connettore alla macchina mal avvitato.

Cavo conduttore elettrico di spessore insufficien

te o

conessioni poco strette.

Impiego delle pistole ad una capacità di amperaggio

eccesiva.

Difetto nell’alimentazione della macchina saldatrice.

DIFETTO NELL’ATTIVAZIONE

DELLA PISTOLA

Mancanza di connessione dei cavi di manovra collegati

all’interruttore.

Accumulo di sporcizia nel pulsante dell’interruttore.

Contatti dell’interruttore con presenza di scorie dovute

all’arco elettrico.

Cavi di manovra saldati o tagliati dal calore eccessivo.

COMPARSA DI POROSITÀ NEL

CORDONE DI SALDATURA

SALDATURA

Accumulo di proiezioni nell’ugello che ostacolano l’uscita del

gas.

Perdite nella manichetta de gas o collegamento scorretto

della stessa.

Giunzioni toroidali del connettore alla macchina in cattivo

stato o tagliate.

Tubo interno staccato o mal fissato alla punta di

connessione.

Cattiva alimentazione del filo di saldatura, dovuta alle cause

esaminate nel primo paragrafo.

Gas di protezione o arco elettrico della saldatura inadeguato

a causa della cattiva regolazione della macchina.

Filo di saldatura inadeguato oppure di scarsa qualità.

Metallo delle parti da saldare che presenta ossidazione o si

trova inquinato a causa di un alto contenuto di zolfo.

Regolazione scorretta del flusso de gas: troppo alto provoca

turbulenze e troppo basso non copre il cordone della

saldatura.

CONDIZIONI DI GARANZIA

Le torce di saldatura “ERGODANI” MIG/MAG sono garantite, per un periodo di sessanta

(60) giorni a partire dalla data d’acquisto presso un distributore autorizzato, contro qualsiasi difetto di

fabbricazione riscontrabile. La presente garanzia non verrà applicata nel caso di pezzi di ricambio o

materiale componente della torcia la cui vita utile sia inferiore a quella della garanzia, quale ad

esempio ugelli, punte di contatto, conduttori del filo, ecc. Se durante il perido coperto da garanzia e

nel caso di condizioni d’uso normali e consigliate, qualsiasi parte risultasse difettosa, la torcia o la

parte potrà essere cambiata, riparata o scontata, a giudizio del fabbricante.

Per rendere effettiva la garanzia bisognerà consegnare il prodotto, la fattura relativa

all’acquisto ed il certificato di garanzia debitamente completato in ogni sua parte e recante il timbro

del distributore autorizzato. Le spese di spedizione e trasporto, saranno inizialmente a carico

dell’utente. I danni e le spese imprevisti derivati da un uso scorretto non saranno responsabilità del

fabbricante.

Edición 2017, impreso en España. ITALIANO

18

19

20

CONFORMITY STATEMENT / DECLARACIÓN DE CONFORMIDAD

2006/95/EC low voltage directive / directiva de baja tensión

Alejandro Jimenez, manager of ERGOWELD S.L., here by states that the following

equipment conforms to all community regulations laid down by the EC Directives.

Alejandro Jimenez, gerente de la empresa ERGOWELD, S.L., declara que los siguientes

equipos se han construido bajo en conformidad con todas las disposiciones comunitarias

requeridas por las Directivas CE.

MANAGER / GERENTE

Alejandro Jimenez.

Manufacturer / fabricante:

ERGOWELD , S.L.

Address / dirección:

C/ Bancalets. 19A-CP 46530 PUZOL

VALENCIA-SPAIN.

Trademark / Marca registrada :

ERGODANI.

Model / modelo:

ANTORCHAS DE SOLDADURA MIG/MAG

Reference standards / norma de

referencia:

EN 60974-7.

Date / fecha :

3-3-2013

This manual suits for next models

13

Table of contents

Languages:

Popular Welding System manuals by other brands

Lincoln Electric

Lincoln Electric Weldanpower 125 Operator's manual

Lincoln Electric

Lincoln Electric WELDANPOWER SVM 113-A Service manual

Lincoln Electric

Lincoln Electric INVERTEC V450-PRO Operator's manual

Ozito

Ozito OZMW90A operating instructions

Miller Electric

Miller Electric Big Blue 400 PX owner's manual

Sealey

Sealey 140XT.V2 instructions