10

INSTALLATION (continued)

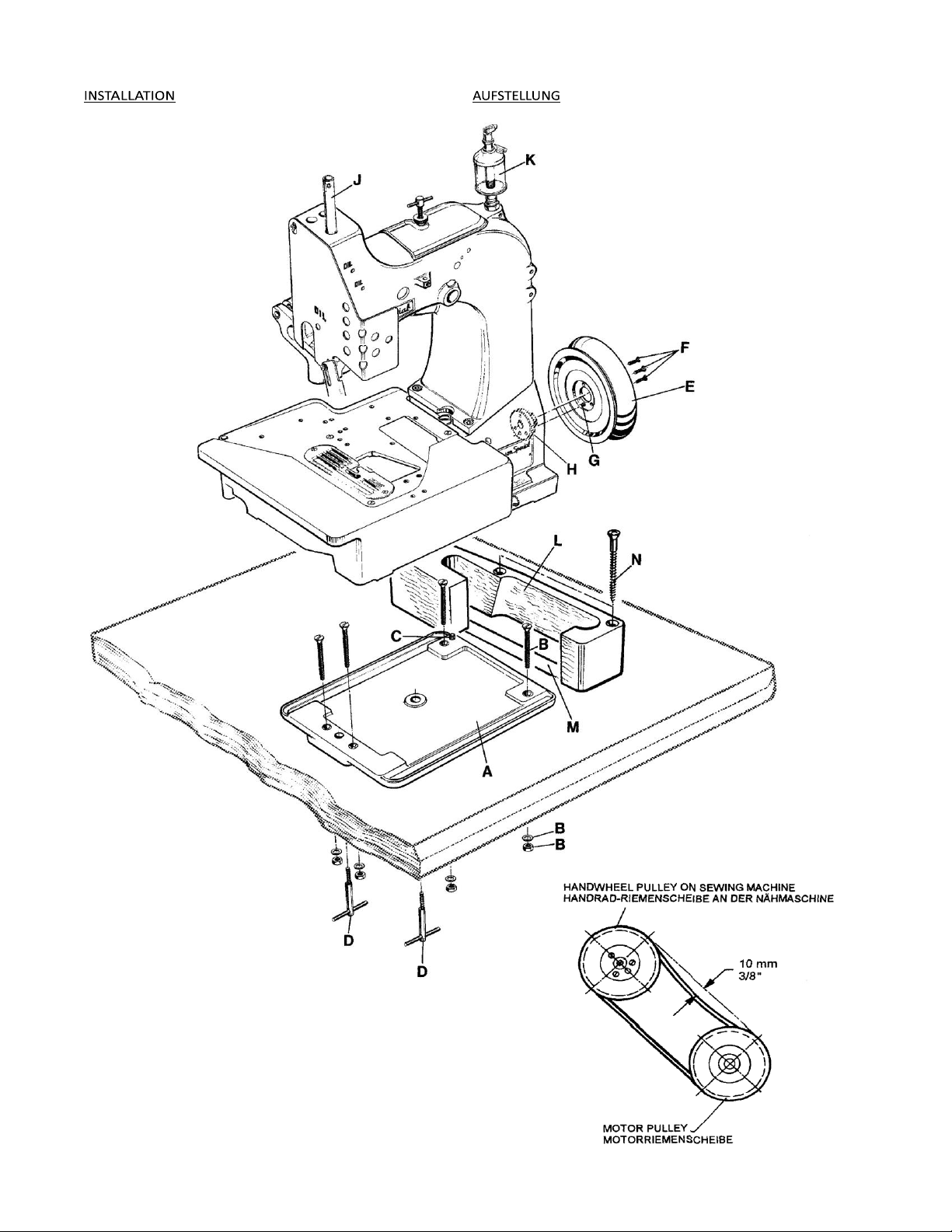

1. Unpack the sewing machine and the accessories.

2. Mount the base plate (A) with four screws, nuts and

washers (B) in the provided holes on the table board.

3. Place the sewing machine on the base plate so that the

roll pin (C) in the base plate engages with the right rear

hole in the machine base.

4. Fasten the sewing machine with the two T-screws (D)

on the base plate.

5. Place the V-belt, supplied with the sewing table, on the

handwheel pulley .

6. Assemble the handwheel pulley (E) with three

countersunk screws (F) to the sewing machine. Pin (G)

must engage with the hole in hub (H).

7. Screw in needle bar guard (J).

8. Screw in sight feed oiler (K).

9. Align the handwheel belt guard (L) with the V-belt slot

(M) in the table board and with the handwheel pulley

and fasten it with two wood screws (N) on the table

board.

10. Dismount motor belt guard. Place the V-belt around the

motor pulley and slue the motor to tense the belt. The

tension on the V-belt is correct, when with moderate

finger pressure it will deflect approx.10 mm (3/8")

midway between handwheel pulley on the sewing

machine and motor pulley. Remount motor belt guard.

11. Hook the lifter chain to the lifter lever of the sewing

machine and to the small treadle on the sewing table.

12. Assemble the thread stand and mount the thread stand

base with four wood screws on the right rear corner of

the table board.

13. Before being put into service note the specified service

voltage and frequency of the motor. Check if the mains

voltage and frequency at site correspond with the

factory specified service voltage and frequency.

14. Check the direction of rotation. The handwheel pulley

must rotate clockwise (to the right), when viewed from

the right end of the machine.

Switch on the motor. Only shortly and very slightly de

press the motor treadle and check the direction of

rotation. Immediately release the treadle. Switch off

and wait until the motor has stopped.

CAUTION! In case the direction of rotation has to be

changed, the reversing of the polarity is only

allowed to be done by a skilled electrician.

AUFSTELLUNG (Fortsetzung)

1. Packen Sie die Nähmaschine und das Zubehör aus.

2. Montieren Sie die Grundplatte (A) mit vier Schrauben, Muttern

und Scheiben (B) in den dafür vorgesehenen Bohrungen auf der

Nähtischplatte.

3. Stellen Sie die Nähmaschine auf die Grundplatte, so daß die

Spannhülse (C) in der Grundplatte in der Bohrung rechts hinten

im Maschinensockel eingreift.

4. Befestigen Sie die Nähmaschine mit den beiden

Knebelschrauben (D) auf der Grundplatte.

5. Legen Sie den mit dem Nähtisch gelieferten Keilriemen auf die

Handrad-Riemenscheibe.

6. Montieren Sie die Handrad-Riemenscheibe (E) mit drei

Senkschrauben (F) an die Nähmaschine. Der Stift (G) muß in die

Bohrung in der Nabe (H) eingreifen.

7. Schrauben Sie den Nadelstangenschutz (J) ein.

8. Schrauben Sie den Tropföler (K) ein.

9. Richten Sie den Handrad-Riemenschutz (L) zum Keil

riemenschlitz (M) in der Nähtischplatte und zur Hand rad-

Riemenscheibe aus und befestigen Sie ihn mit zwei

Holzschrauben (N) auf der Nähtischplatte.

10. Bauen Sie den Motor-Riemenschutz ab. Legen Sie den

Keilriemen um die Motor-Riemenscheibe und schwenken Sie

den Motor, um den Riemen zu spannen. Der Keilriemen ist

richtig gespannt, wenn er in der Mitte zwischen Handrad-

Riemenscheibe und MotorRiemenscheibe mit mäßigem

Fingerdruck etwa 10 mm eingedrückt werden kann. Bauen Sie

den Motor-Riemenschutz wieder an.

11. Hängen Sie die Lifterkette am Lifterhebel der Nähma schine und

am kleinen Pedal des Nähtisches ein.

12. Bauen Sie den Fadenständer zusammen und montie ren Sie den

Fadenständerfuß mit vier Holzschrauben auf die rechte hintere

Ecke der Nähtischplatte.

13. Beachten Sie vor Inbetriebnahme die angegebene

Betriebsspannung und Frequenz des Motors. Prüfen Sie, ob die

lokale Netzspannung und Frequenz mit der werkseitig

angegebenen Betriebsspannung und Frequenz übereinstimmen.

14. Prüfen Sie die Drehrichtung. Die Handrad-Riemen scheibe muß

sich im Uhrzeigersinn (nach rechts) dre hen, vom rechten Ende

der Maschine aus gesehen. Schalten Sie den Motor ein. Treten

Sie das Motorpedal nur ganz kurz und leicht nach unten und