SERIE FLEX-STATION™ ESTACIONES DE CONTROL

Información de Instalación y Mantenimiento

CONSERVE ESTE INSTRUCTIVO PARA UNA FUTURA REFERENCIA

IF 1418

IF 1418 • 01/05 Copyright © 2005, Cooper Industries, Inc. Page 15

APLICACIÒN

Los dispositivos de control de la Serie Flex-Station son utilizados

conjuntamente con arrancadores magnéticos o con contactores para el

control remoto de motores, indicando visualmente la función que sé

esta llevando acabo.

Las estaciones de botones de acción momentánea (pushbuttons),

selectores y luces piloto se pueden usar por separado o combinados

entre ellos, teniendo disponibles una amplia gama de características y

funciones especiales.

Cuando se ensamblan con cuerpos EFS/EFSC son aptos para utilizase

en zonas peligrosas clasificadas como Clase I, Grupos B, C y D

(División 1 y 2), Clase II, Grupos E, F y G, y Clase III, de acuerdo a lo

definido por la "National Electrical Code®" (NEC. Cuando se

ensamblan con cuerpos EDS/EDSC son aptos para utilizase en zonas

peligrosas clasificadas como Clase I, Grupos B (solamente División 2),

C y D (División 1 y 2), Clase II, Grupos E, F y G, y Clase III.

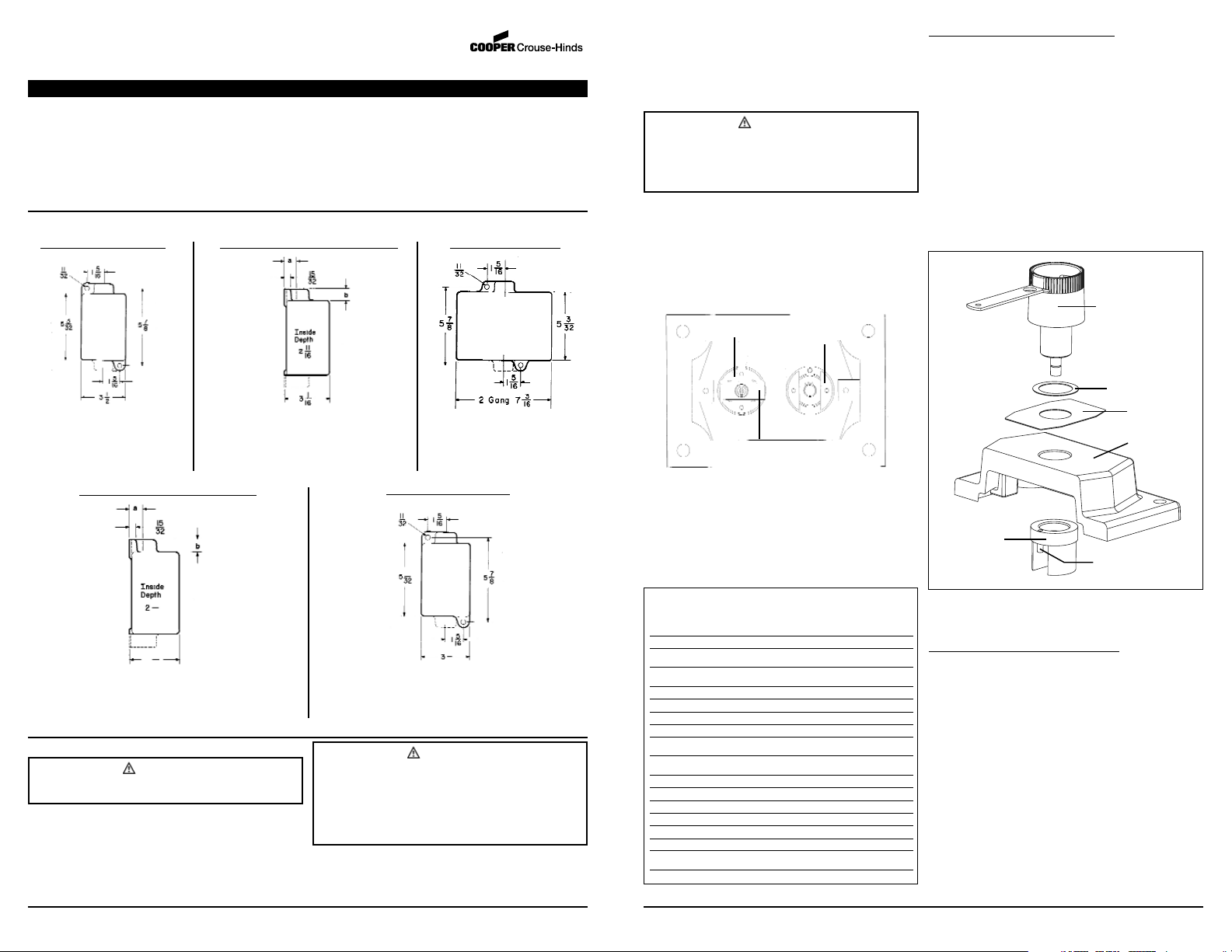

CUERPO SENCILLO SERIE EDS VISTA LATERAL DE CUERPO SERIE EDS CUERPO DOBLE SERIE EDS

VISTA LATERAL CUERPO SERIE EFS CUERPO SENCILLO SERIE EFS

Tamaño Terminal De Paso Dim. Dim.

Mamelon Cat. # Cat. # a b

1/2"* EDS171 EDSC171 3/4 13/16

3/4" EDS271 EDSC271 7/8 13/16

1" EDS371 EDSC371 1 15/16

Tamaño Terminal De Paso

Mamelon Cat. # Cat. #

1/2"* EDS171 EDSC171

3/4" EDS271 EDSC271

1" EDS371 EDSC371

Tamaño Terminal De Paso

Mamelon Cat. # Cat. #

1/2"* EDS172 EDSC172

3/4" EDS272 EDSC272

1" EDS372 EDSC372

Tamaño Terminal De Paso Dim. Dim.

Mamelon Cat. # Cat. # a b

1/2"* EFS171 EFSC171 1 15/16

3/4" EFS271 EFSC271 1 15/16

1" EFS371 EFSC371 1 15/16

Tamaño Terminal De Paso

Mamelon Cat. # Cat. #

1/2"* EFS172 EFSC172

3/4" EFS272 EFSC272

1" EFS372 EFSC372

Dimensiones de EDS, EDSC, EFS y EFSC

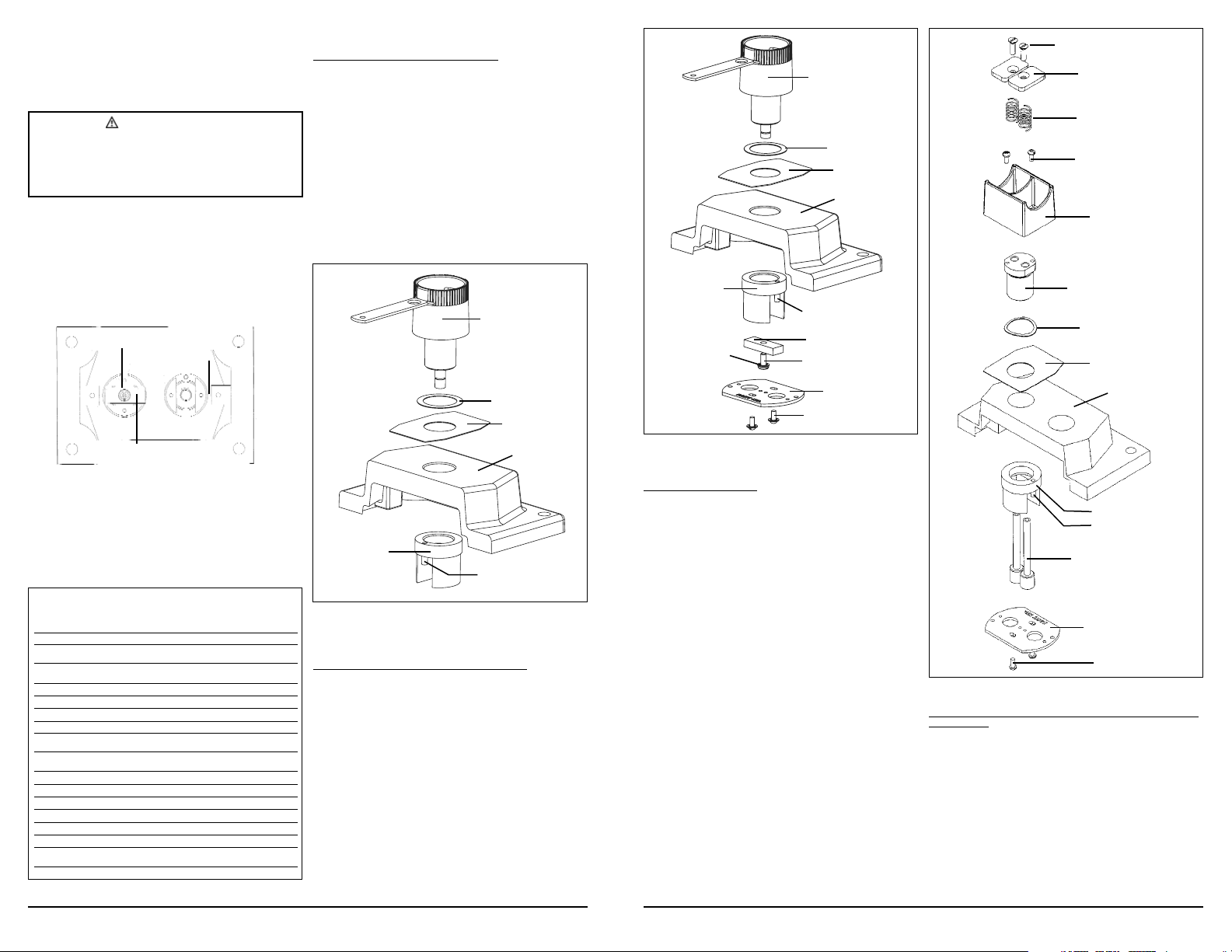

INSTALACION DE CUERPO

1. Seleccione una área para montaje que proveerá un soporte

adecuado y una rigidez para soportar todos los dispositivos de

alambrado y control contenidos dentro de la caja. La figura 1

muestra las dimensiones de todos los cuerpos EFS y EDS. Barrene

y machuelee orificios de montaje en esta área para tornillos 5/16 -

18.

2. Atornille el cuerpo del dispositivo a la superficie de montaje,

después únala con el sistema de tubería conduit.

3. Jale los cables de alimentación dentro del envolvente, asegurando

que sean lo suficientemente largos para hacer las conexiones

necesarias. Cada conductor debe de ser lo suficientemente largo

como para extenderse 3 pulg. fuera de la abertura de la tapa.

* Reductores Requeridos

ADVERTENCIA

Para evitar explosiones o una descarga eléctrica, asegúrese de que

el suministro eléctrico esté desconectado antes y durante de la

instalación y mantenimiento del artefacto.

ADVERTENCIA

Para asegurar una instalación adecuada, la placa de datos de cada

dispositivo indica la clase y el grupo para la cual dicho dispositivo

esta aprobado. Sellos conduit pueden llegar a ser necesarios para

cumplir con los requerimientos de la ultima edición del NEC, sección

501-5 y/o 502-5 y cualquier otro estándar que aplique. Revise la

placa de datos para obtener información mas detallada.

3

32

1

7

16

15

232

IF 1418 • 01/05 Copyright © 2005, Cooper Industries, Inc. Page 16

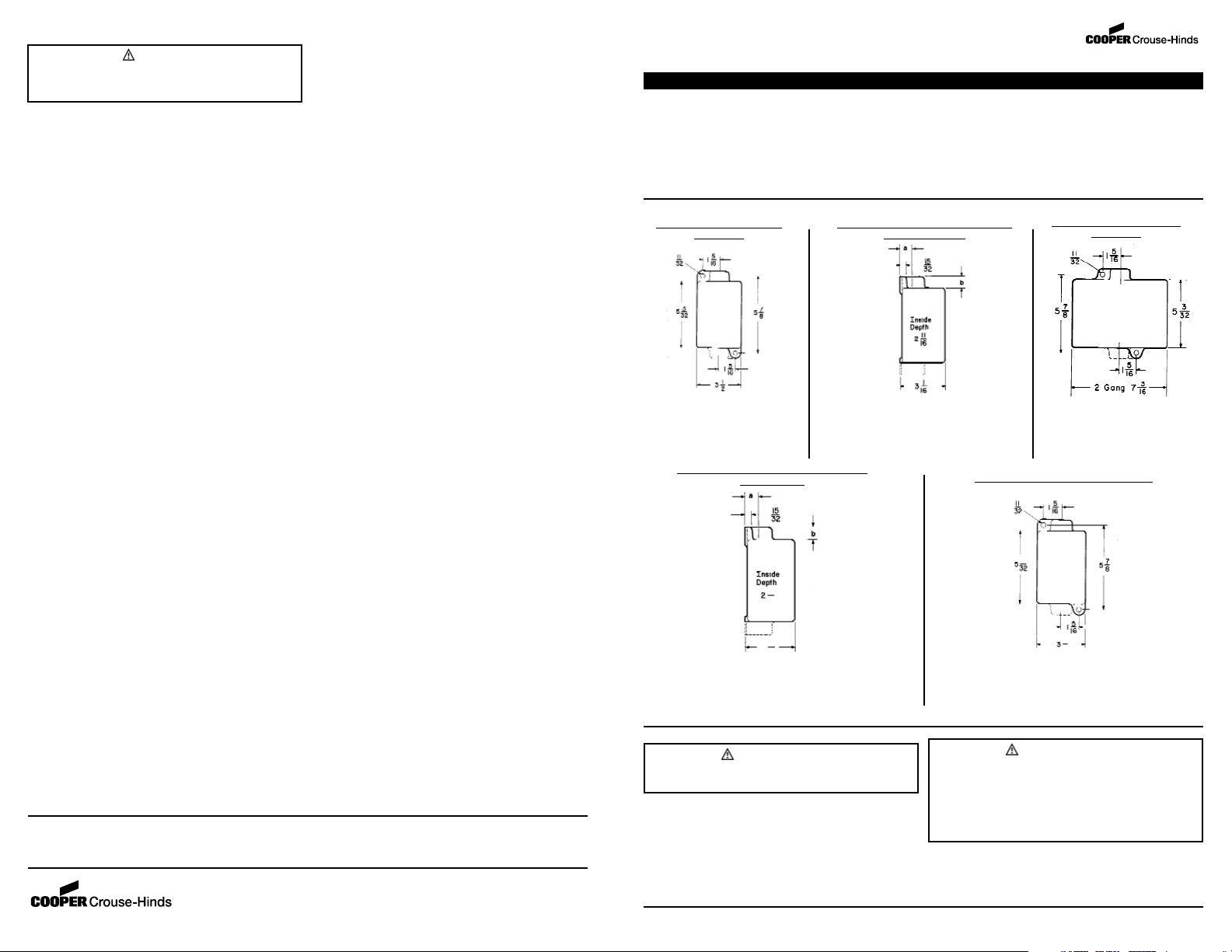

4. Después de seleccionar la configuración apropiada del ensamble de

la tapa, haga las conexiones eléctricas establecidas para el

esquema de su sistema. Para instrucciones de como ensamblar las

diferentes configuraciones de tapas vea ENSAMBLE DE BOTONES

DE ACCIÓN MOMENTÁNEA (PUSHBUTTONS) Y LUCES PILOTO.

Puede ser necesario que desarme alguno de los componentes

internos. Para ver diagramas de conexión de los botones de acción

momentánea y luces piloto vea las figuras 9 y 10 respectivamente.

5. Cuando el ensamble de la tapa con sus respectivos elementos

quede completamente empalmado después de seguir los pasos que

se describen a continuación, revise que las conexiones estén bien

hechas haciendo pruebas de continuidad y buscando tierras no

deseadas con un probador de resistencia aislada.

6. Ensamble cuidadosamente la tapa ensamblada al cuerpo con los

tornillos de la tapa. Revise que los tornillos de la tapa estén bien

enroscados para asegurar que el ensamble de la tapa esta

firmemente sujeto.

ENSAMBLE DE LOS BOTÓNES (PUSHBUTTONS)

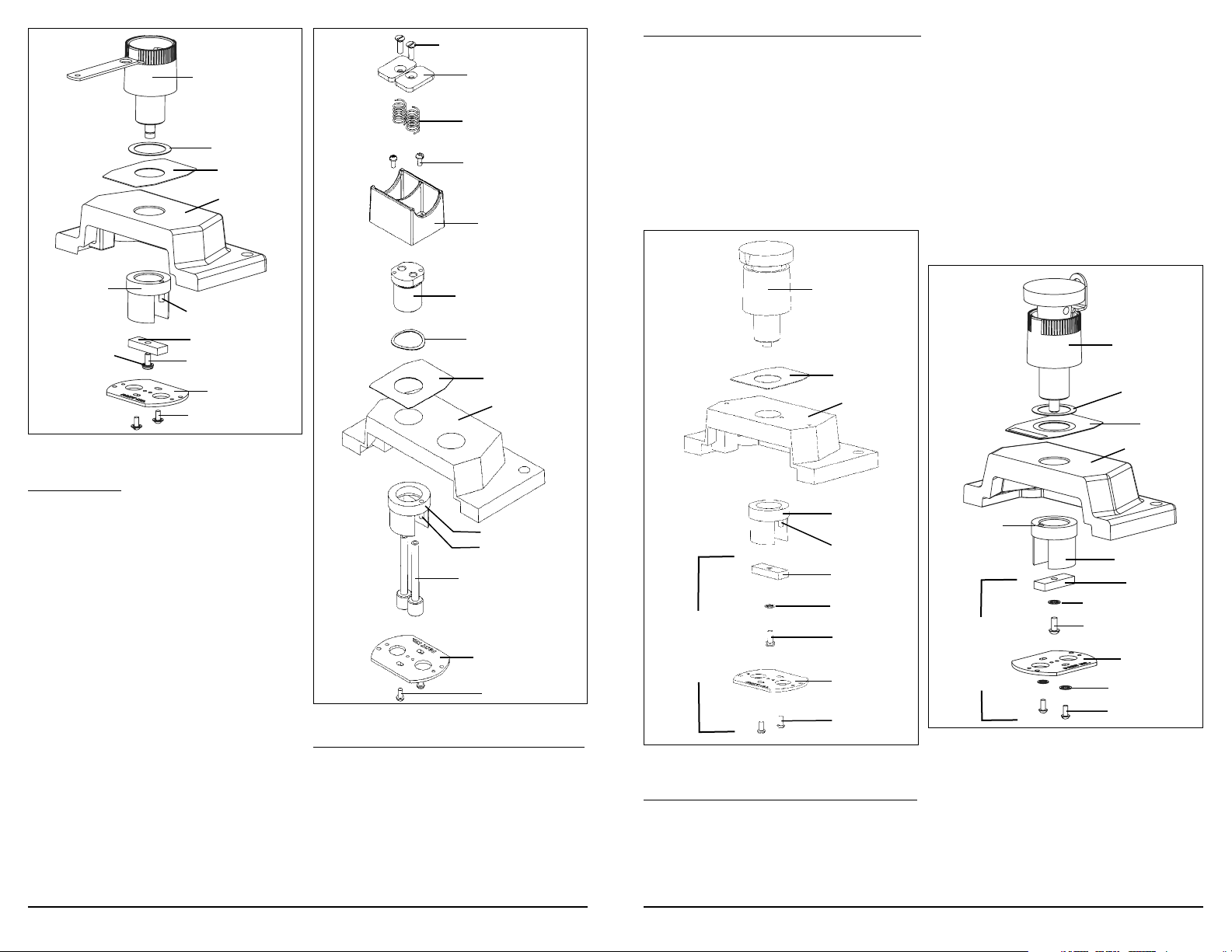

Figura 2. Vista interna de tapa con dos operadores

• Una vez que conozca la configuración del cuerpo, seleccione una

tapa del tamaño adecuado (de 1, 2, o 3 dispositivos) para la

aplicación.

• Seleccione las placas de datos DL con los marcados o espacios

libres de marcado adecuadas. Oriéntelas horizontalmente en la tapa

al gusto. El espacio libre de marcado es proporcionado para que el

usuario anote sus propias especificaciones de campo.

• Haga referencia a la tabla 1 para determinar que subensambles

necesitara para su requerimiento especifico.

Ensamble de Operador Pushbutton Sencillo con un bloque de

contacto

• Instale el ensamble del operador del botón de acción momentánea

(pushbutton) en el lado frontal de la tapa enroscándolo firmemente

en la ubicación deseada. Utilice una placa de datos DL en caso de

ser necesario, tal y como se muestra en ENSAMBLE DE BOTÓNES

DE ACCION MOMENTÁNEA (Pushbuttons).

• Ponga las ranuras del seguro en la guarda de tal forma que no

interfiera con algún dispositivo cercano. Note que el operador puede

quedar ½ vuelta afuera para poder orientar las ranuras del seguro.

Esto no afecta las propiedades que hacen el dispositivo a prueba de

explosión.

• En la parte interna de la tapa, enrosque el bloque de montaje a la

cuerda del ensamble del botón de acción momentánea (pushbutton).

Oriente el bloque de montaje tal y como se muestra en la figura 2.

Esto le permitirá al bloque de montaje estar en la posición

adecuada. Apriete el tornillo fijador asegurando el ensamble del

botón de acción momentánea a la tapa. Ver la figura 3.

• Ensamble el bloque de contacto necesario siguiendo las

instrucciones en la sección de INSTALACION DE BLOQUE DE

CONTACTO

Ensamble de Operador Pushbutton Sencillo con dos bloque de

contacto

• Instale el subensamble del botón de acción momentánea

(pushbutton) en el lado frontal de la tapa enroscándolo firmemente

en la posición deseada. Use una placa de datos DL en caso de

requerirlo, tal y como se indicó anteriormente. Note que las guardas

con orificios para el seguro deben de permitir que el cerrojo del

seguro no interfiera con ningún dispositivo adyacente.

• Asegure el bloque de montaje al interior de la tapa. Oriente el

bloque de montaje de tal forma que los bloques de montaje queden

en la posición deseada. Vea figura 2. Enrosque firmemente el tornillo

fijador el cual asegurara el botón de acción momentánea

(pushbutton) a la tapa. Vea figura 4. Utilizando un tornillo de cabeza

fijadora #6-32 x 5/16 y una rondana de presión, asegure el actuador

del bloque doble de contacto al émbolo del ensamble del operador

del botón de acción momentánea (pushbutton). Posteriormente,

asegure la placa de montaje al bloque de montaje utilizando los dos

tornillos de cabeza fijadora #4-40 suministrados.

• Ensamble los bloques de contacto necesarios siguiendo las

instrucciones contenidas en la sección de INSTALACIÓN DE

BLOQUES DE CONTACTO.

ADVERTENCIA

Para evitar explosiones, revise que las superficies rectificadas del

cuerpo y de la tapa estén libres de suciedad, polvo o algún otro

material ajeno. Asegúrese de limpiar las superficies minuciosamente

con una franela antes de ensamblarlas. Las superficies deben de

estar en contacto completamente para poder proporcionar una unión

a prueba de explosiones..

Posición de montaje de

bloques para 2 bloques

de contacto

Posición de montaje de bloques

para un bloque de contacto

sencillo o luz piloto utilizando un

transformador

Actuador doble de

bloque de contacto

Descripción Número de Número de

Bloques de Catalogo

Contacto (ESWP126)

Pushbutton Sencillo 1 DEV11

Pushbutton Sencillo - Momentáneo 1 DEV11-S111

Cabeza de Hongo Sencilla

Pushbutton con Seguro 1 DEV11-S153

Pushbutton con Seguro

Pushbutton - Mantenido sin Seguro 1 DEV11-S769

Pushbutton Sencillo - Rojo 1 DEV11 R

Pushbutton Sencillo - Verde 1 DEV11 G

Pushbutton Sencillo 2 DEV12

Pushbutton Sencillo - Momentáneo 2 DEV12-S111

Cabeza de Hongo Sencilla

Pushbutton con Seguro 2 DEV12-S153

Cabeza de Hongo Sencilla

Pushbutton - mantenido con seguro 2 DEV12-S769

Pushbutton Sencillo - Rojo 2 DEV12 R

Pushbutton Sencillo - Verde 2 DEV12 G

Pushbutton Doble 2 DEV22

Pushbutton Doble - Rojo 2 DEV22 R

Pushbutton Doble - Verde 2 DEV22 G

Switch Selector de 2 Posiciones 2 DEV42*

Switch Selector de 3 Posiciones -

centro APAGADO 2 DEV43*

Switch Selector de 3 Posiciones 2 DEV44*

Tabla 1 * Incluye toda las opciones de

switch selector

Figura 3. Ensamble de Operador Pushbutton Sencillo con un

bloque de contacto

Operador de

Pushbutton (Versión

con seguro mostrada)

Placa de Datos

Tapa (corte

mostrado)

Bloque de Montaje

Tornillo Fijador

Hexagonal 1/16"

Rondana de Presión