CAPITULO 1. DESCRIPCIÓN GENERAL. CARACTERÍSTICAS TÉCNICAS ............................ Pág. 4

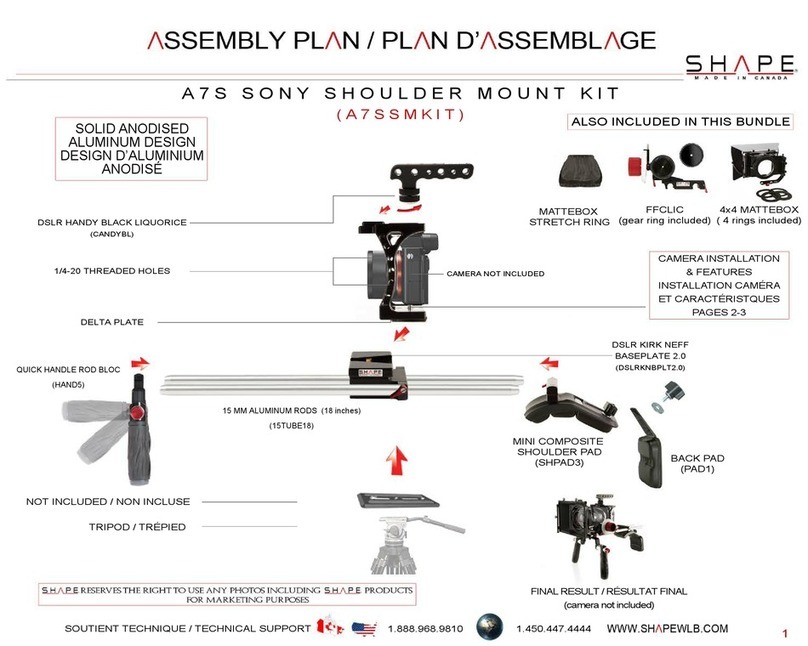

CAPITULO 2. ACCESORIOS........................................................................................... Pág. 5

CAPITULO 3. TRANSPORTE E INSTALACIÓN................................................................... Pág. 5

CAPITULO 4. PUESTA EN MARCHA, FUNCIONAMIENTO Y REGLAJES.............................. Pág. 6

CAPITULO 5. PROCESO MMA ....................................................................................... Pág. 7

CAPITULO 6. OPERACIONES DE MANTENIMIENTO. RECOMENDACIONES ..................... Pág. 9

CAPITULO 7. ANOMALÍAS. CAUSAS PROBABLES. SOLUCIONES POSIBLES ...................... Pág. 10

CAPITULO 8. MEDIDAS DE SEGURIDAD......................................................................... Pág. 11

CAPITULO 9. RECICLAJE DE LA BATERÍA......................................................................... Pág. 20

ANEXOS. ............................................................................................................... Pág. 39

CHAPTER 1. GENERAL DESCRIPTION. TECHNICAL SPECIFICATIONS ............................. Pág. 12

CHAPTER 2. ACCESSORIES .......................................................................................... Pág. 13

CHAPTER 3. TRANSPORT AND INSTALLATION .............................................................. Pág. 13

CHAPTER 4. START-UP. ADJUSTMENT AND OPERATION CONTROLS............................. Pág. 14

CHAPTER 5. MMA PROCESS......................................................................................... Pág. 15

CHAPTER 6. MAINTENANCE OPERATIONS. RECOMMENDATIONS ................................ Pág. 17

CHAPTER 7. ANOMALIES. PROBABLE CAUSES. POSSIBLE SOLUTIONS ........................... Pág. 18

CHAPTER 8. SAFETY FEATURES..................................................................................... Pág. 19

CHAPTER 9. BATTERY RECYCLING ............................................................................... Pág. 20

ANEXOS. ............................................................................................................... Pág. 39

CHAPITRE 1. DESCRIPTION GÉNÉRALE. CARACTÉRISTIQUES TECHNIQUES .................... Pag. 21

CHAPITRE 2. ACCESSOIRES .......................................................................................... Pag. 22

CHAPITRE 3. TRANSPORT ET INSTALLATION.................................................................. Pag. 22

CHAPITRE 4. DÉMARRAGE, FONCTIONNEMENT ET RÉGLAGES...................................... Pag. 23

CHAPITRE 5. PROCÉDÉ MMA........................................................................................ Pag. 24

CHAPITRE 6. OPÉRATIONS DE MAINTENANCE. RECOMMANDATIONS........................... Pag. 26

CHAPITRE 7. ANOMALIES. CAUSES PROBABLES. SOLUTIONS POSSIBLES........................ Pag. 27

CHAPITRE 8. MESURES DE SÉCURITÉ............................................................................. Pag. 28

CHAPITRE 9. RECYCLAGE DE LA BATTERIE..................................................................... Pag. 29

ANNEXES. ............................................................................................................... Pag. 39

CAPÍTULO 1. DESCRIÇÃO GERAL CARACTERÍSTICAS TÉCNICAS ..................................... Pag. 30

CAPÍTULO 2. ACESSÓRIOS ........................................................................................... Pag. 31

CAPÍTULO 3. TRANSPORTE E INSTALAÇÃO.................................................................... Pag. 31

CAPÍTULO 4. ARRANQUE INICIAL, FUNCIONAMENTO E REGULAÇÕES.......................... Pag. 32

CAPÍTULO 5. PROCESSO MMA...................................................................................... Pag. 33

CAPÍTULO 6. OPERAÇÕES DE MANUTENÇÃO. RECOMENDAÇÕES................................ Pag. 35

CAPÍTULO 7. ANOMALIAS CAUSAS PROVÁVEIS SOLUÇÕES POSSÍVEIS ........................... Pag. 36

CAPÍTULO 8. MEDIDAS DE SEGURANÇA........................................................................ Pag. 37

CAPÍTULO 9. RECICLAGEM DE BATERIAS ....................................................................... Pag. 38

ANEXOS. ............................................................................................................... Pag. 39