IGM Laguna SuperMax User manual

Manufacturer / Hersteller / Výrobce / Výrobca / Manufacturer / Gyártó:

Laguna Tools Inc

2072 Alton Pkwy

Irvine, CA 92606,

USA

Phone: +1 800-234-1976

Website: www.lagunatools.com

Distributor / Distributor / Distributor / Distribútor / Distributor / Forgalmazó:

IGM nástroje a stroje s.r.o.

Ke Kopanině 560, 252 67, Tuchoměřice, Praha-západ

Česká republika

+420 220 950 910

Email: [email protected]

www.igm.cz

71632 2017-08

Drum Sander

Zylinderschleifmaschine

Válcová bruska

Valcová brúska

Hengeres csiszoló

Szlierka walcowa

1632

man_151-1632_A4ob_Válcová bruska_EN+DE+CZ+SK+HU+PL_v1.4

EN Operating instructions

(Translation of original)

DE Gebrauchsanweisung

(Übersetzung der Original gebrauchsanweisung)

CZ Návod k obsluze

(překlad původního návodu)

SK Návod na obsluhu

(preklad pôvodného návodu)

HU Használati útmutató

(eredeti használati útmutató fordítása)

PL Instrukcja obsługi

(tłumaczenie oryginalnej instrukcji)

-2-www.igmtools.com

CE-Conformity Declaration

Product: SuperMax Drum Sander

16-32

Type number: 71632

Brand: Laguna

Manufacturer:

Laguna Tools

2072 Alton Parkway, Irvine, CA 92606, USA

We hereby declare that this product complies with these regulations:

* 2006/42/EC Machinery Directive

* 2004/108/EC EMC Directive (Electra Magnetic Compatibility)

* 2006/95/EC Low Voltage Directive

* 2002/95/EC RoHS Directive (Reduction of Hazardous Substances)

Designed in consideration of the standards:

**EN ISO 12100-1, EN ISO 12100-2, EN ISO 13857, EN 349, EN 953,

EN 60204-1, EN ISO 13849-1, EN ISO 11202, EN ISO 14121-1

Responsible for technical documentation:

Torben Helshoj, President

Laguna Tools, 2072 Alton Parkway. lrvine, CA 92606

2020-09 Ivo Mlej, CEO

IGM nástroje a stroje s.r.o., Ke Kopanině 560, 252 67 Tuchoměřice, Česká republika

-3-www.igmtools.com

Table of Contents

1. Declaration of Conformity

2. Warranty

3. Safety

Authorized Use

General Safety Notes

Hazards

Grounding Instructions

4. Machine Specication

5. Transport and Setup

Setup

6. Setting and Adjustment

Drum Sander Adjustment

Installing and Wrapping Abrasives

7. Machine Operation

8. Maintenance

9. Troubleshooting

1. Declaration of Conformity

We declare that this product is in compliance with the directive and the

standard mentioned on the previous page of this manual.

2. Warranty

The company IGM Tools & Machinery s.r.o. always strives to deliver a

product of high quality and efciency.

The application of the warranty is governed by the valid Business

Conditions and the Warranty Conditions of the company IGM Tools &

Machinery s.r.o.

3.Safety

3.1 Authorized Use

This machine is designed for sanding wood and wooden products only.

Sanding of other materials is not permitted but can be performed in

specic cases only after consulting the manufacturer.

The machine is not suitable for wet sanding.

The required minimum age must be observed.

The machine must only be used in a technically perfect condition.

In addition to the operating instructions, also read the safety requirements

and your country’s applicable regulations.

You should observe the generally recognized technical rules and safety

requirements concerning the operation of woodworking and metalworking

machines.

Neither the manufacturer nor the supplier is liable for damage resulting

from unauthorized use of the machine. Responsibility is transferred

exclusively to the operator.

3.2 General Safety Notes

Woodworking machines can be dangerous if not used properly.

Read and understand the entire operating manual before attempting

assembly or operation.

Protect this operating manual from dirt and humidity and pass it over to the

new owner if you part with the machine.

No changes to the machine may be made.

Daily inspect the function and existence of the safety appliances before

you start the machine. Correct all defects or damaged safety appliances

immediately. The machine must only be used in a technically perfect

condition.

Protect long hair with a cap or hair net. Remove all loose clothing, rings,

watches and other jewellery. Wear safety shoes; never wear leisure shoes

or sandals. Follow personal protection guidelines.

Do not wear gloves while operating this machine!

Install the machine so that there is sufcient space for safe operation and

workpiece handling.

The machine must be bolted on rm and levelled surface and must be

properly lighted.

Always wear a protective mask in a dusty environment.

Keep work area well lighted.

Make sure the machine stands on a board.

Make sure that the power cord does not impede work. Keep work area

clean. Never reach into the machine while it is operating or running down.

Stay alert! Give your work undivided attention. Use common sense. Do

not operate the machine under the inuence of drugs, alcohol or any

medication.

Keep children and visitors a safe distance from the work area. Never

leave a running machine unattended. Before you leave the workplace

switch off the machine.

Do not use the machine in a dump environment and do not expose it to

rain.

Wood dust is explosive and can also represent a risk to health. In

particular dust from tropical woods and hardwoods like beech and oak, is

classied as a carcinogenic substance.

Focus on the position of your ngers and other parts of your body when

working.

Do not start the machine without safety appliances.

It is important to clamp all workpieces.

Machine only stock which rests securely on the table.

Do not remove chips and workpiece parts until the machine is at a

standstill.

Minimum workpiece length is 60 mm.

Do not stand on the machine.

Repair work on the electrical installation may be carried out by a qualied

electrician only.

Have a damaged or worn power cord replaced immediately.

Have a damaged abrasive replaced immediately.

3.3 Hazards

When using the machine according to regulations some remaining

hazards may still exist.

EN - English

Operating Instructions (Original)

Dear Customer,

many thanks for the condence you have shown in us with the purchase of your new Laguna Tools machine. This manual has been

prepared for the owner and operators of an IGM LAGUNA 1632 SuperMax Drum Sander to promote safety during installation,

operation and maintenance procedures. Please read and understand the information contained in these operating instructions and the

accompanying documents. To obtain maximum life and efciency from your machine, and to use the machine safely, read this manual

thoroughly and follow instructions carefully.

We wish you many work and personal pleasures when working with the Laguna Tools machine.

-4-www.igmtools.com

Loose sanding belt can cause injury. The workpiece may bounce off the

sanding belt and turn against the machine operator.

Danger of thrown workpiece.

Dust and noise can be health hazards.

Be sure to wear safety goggles, ear protection and dust mask.

Use a suitable dust exhaust system.

Defective or damaged sanding belt can cause injury.

Do not use damaged or worn power cord.

3.4 Grounding Instructions

Connection cord:

In the case of a defect or malfunction, grounding provides a path of least

resistance to electric current, reducing the risk of electric shock. The

machine is supplied with connection cord with a guard wire and euro plug.

The plug must only be connected to an appropriate outlet in accordance

with all local codes and regulations.

• Do not modify the plug, if it does not t into the socket. Contact a

qualied electrician and have the appropriate socket installed.

• Improper connection may result in a risk of electric shock. Ground wire

is an insulated wire with a green surface with/without yellow stripes. If the

cord or plug needs to be repaired, contact a qualied electrician.

• Damaged cords should be repaired immediately and only by a qualied

electrician.

• Use only three-wire cables with a euro plug and an appropriate socket.

4. Machine Specication

Type: 1632

Power: 230 V / 50 Hz / 1 phase

Recommended circuit breaker: 16 A, rating C (16/1/C)

Current at maximum load: 6,5 A

Power output: 1100 W

Conveyor Belt Motor: 40 W

Speed: 1420 RPM

Feed Speed: 0-3 m/min.

Workpiece Width (one pass): 406 mm

Workpiece Width (two passes): 812 mm

Thickness of Material min. / max.: 0,8-76 mm

Drum Size: 127 x 406 mm

Width of Abrasive: 76 mm

Minimum dust collector capacities: 1000 m3/h

Dust Extraction Outlet: 100 mm

Length x width x height: 860 x 560 x 1220 mm

Weight: 62 kg

Shipping Dimensions: 940 x 660 x 550 mm

Shipping Weight: 71,7 kg

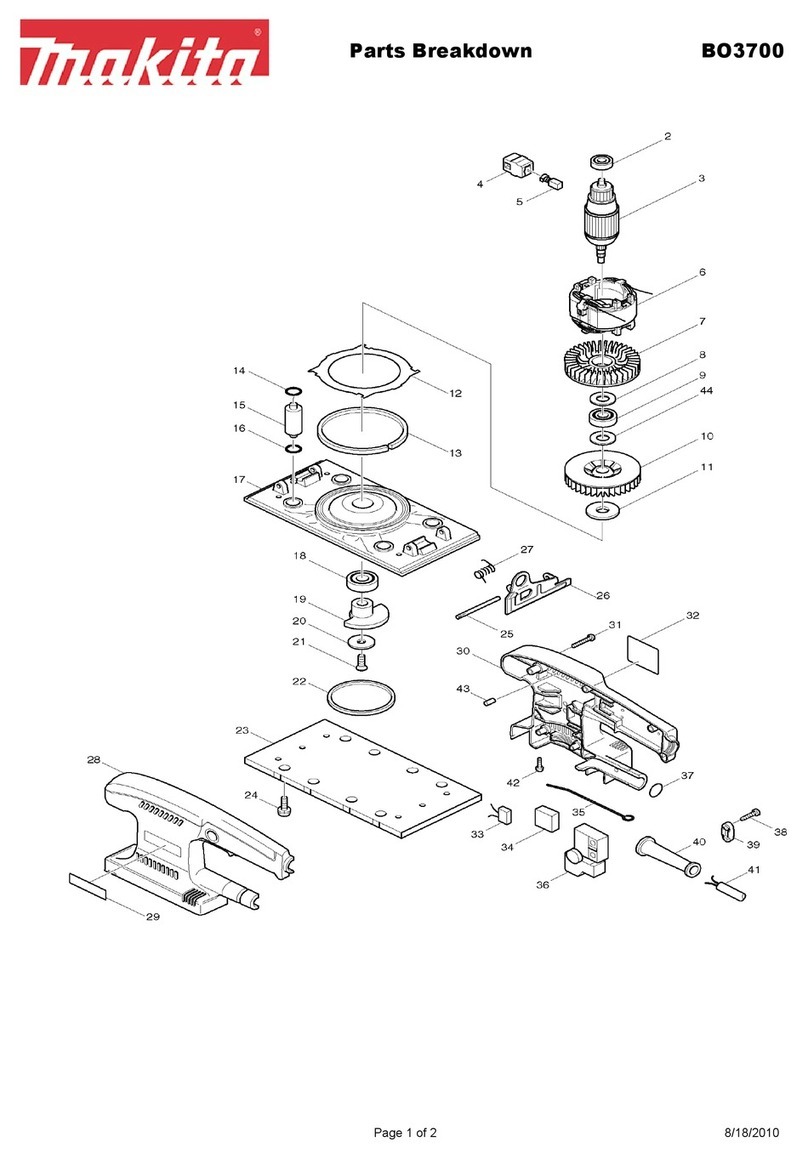

Fig. 1

1. Height adjustment handle of the drum

2. Shroud

3. Digital Read-out

4. Knob to start feed conveyor and select feed rate

5. Starts and stops drum motor

6. Conveyor table

7. Tension roller contact adjustment

8. Drum carriage

5. Transport and Setup

5.1 Setup

The machine is transported in a shipping package. The machine is

designed to operate in closed rooms and must be placed stable on a

rm and levelled ground. The machine requires assembling.

Package contents

Stand box contents (found inside the main box)

Fig. 2

Fig. 3

Drum Sander Assembly

Note: For initial stand assembly secure all bolts nger tight. This will allow

for easier levelling after the sanding unit is installed on the stand. The

holes in the legs are spaced so that the short and long top braces will only

line up from one face of each leg.

1. Secure two legs to the outside of each of the two short top cross braces

using the supplied carriage bolts and ange nuts.

Fig. 4

2. Secure the two long top rails inside of the legs and on top of the short

rails.

-5-www.igmtools.com

Fig. 5

3. Note: Long rail on top of short rail and both rails inside of legs.

Fig. 6

4. Connect the second leg sub-assembly to the top long rails.

Fig. 7

5. Attach the lower cross braces to the legs. The longer cross braces

should sit on top of the short ones.

Fig. 8

6. Attach a levelling foot to the bottom of each leg (not required if installing

optional caster set).

Note: After nal assembly and sander installation, adjust the nuts on the

threads as needed to level the stand.

Fig. 9

IInstalling Drum Sander

1. For easier access to the machine, peel back the plastic liner, cut the

box at the corners, and fold down the 4 sides of the box.

Fig. 10

2. Then with the help of an assistant carefully lift the machine and set it

down on a workbench with one end hanging slightly over the edge.

Fig. 11

3. Unscrew the bolts holding the wooden packing support to the underside

of the machine, then carefully turn the machine around and repeat at the

opposite end (these bolts can be re-used to secure the unit to the stand;

extra bolts are also provided for this with the machine).

Fig. 12

4. With the help of an assistant place the machine on the stand so that the

mounting holes on the stand line up with the holes on the underside of the

machine. Remove the Styrofoam and wooden support block from under

the sanding head.

Fig. 13

5. Using the supplied 14 mm wrench bolt the machine to the stand from

underneath using the supplied hex bolts and washers.

Note: With the machine properly secured, level the stand and tighten all

its bolts.

LIFTING POINT

Drum carriage

LIFTING

POINT

Motor

-6-www.igmtools.com

11. Make sure that your power supply is adequate (230 V, circuit breaker

16 A, rating C (16/1/C)). Do not plug the machine into the power supply

until it is fully setup.

Fig. 19

6. Setting and Adjustment

6.1 Setting the Drum Sander

Checking Drum Alignment

UNPLUG THE MACHINE FROM THE POWER SOURCE!

During initial setup only. Checking the alignment is necessary to make

sure that the machine functions properly.

1. Before checking the drum alignment make sure that the fast lever

between the conveyor motor and the machine is in the up position

The conveyor table bolts on the inboard side should not be so tight that

the fast lever does not rotate – see rst note on page 17.

Fig. 20

2. Remove abrasive from the drum. Removing the abrasive ensures that

the adjustment is as accurate as possible.

Fig. 21

3. Use a at, uniform piece of wood as a thickness gauge. Set it between

the conveyor belt and the drum on the inboard (right) side of the machine.

Fig. 22

4. The tension rollers are set just below the drum enough so that material

cannot pass easily underneath. Use the height adjustment handle to lower

the head until the drum makes contact with the piece of wood. Turn on the

DRO and take note of the thickness indicated on the display.

Fig. 14

6. Screw the height adjustment knob into the handle and tighten it down.

Fig. 15

7.+ 8. Slide the digital read-out (DRO) out and install the supplied batteries

with the (+) side facing up.

Fig. 16

9. Slide the DRO fully back and plug in the cable from the machine.

Fig. 17

Installing Drum Sander (continued)

10. Plug the short power cord that is attached to the motor into the outlet

on the control panel.

Fig. 18

-7-www.igmtools.com

Fig. 23

5. Raise the head of the sander by rotating the height adjustment handle up

exactly one full turn.

Fig. 24

6. After the height has been adjusted move the piece of wood over to the

outboard side (left) and lower the head by turning the handle down exactly

one full turn until the DRO thickness matches the noted thickness from

step #4.

Fig. 25

7. Check the height of the drum in relation to the piece of wood. It the

drum is aligned it will just make contact with the wood as it did on the

inboard side. If you cannot turn the handle one full turn, or if there is a

gap between the drum and the wood, proceed to the following alignment

procedure

Fig. 26

8. If the drum is not parallel, loosen the 4 socket head screws (A) along

the outboard (left) side of the conveyor belt and raise or lower the

conveyor with the adjustment nut (B) to achieve parallel alignment. Then

tighten the 4 socket head screws.

Fig. 27

Connecting Dust Collection

Dust collection is necessary for the drum sander. The sander comes

equipped with a 100 mm (4”) diameter dust exhaust port at the top of

the cover. Make sure that the minimum dust requirements are sufcient.

To attach to your collection system, install 100 mm (4”) hose from your

collector. The minimum recommended dust collector capacities is 1000

m³/h. For best results, follow the recommendations of the manufacturer

of your dust collector. When connecting dust collector straight pipe is

preferred because it is the least restrictive for airow. If straight pipe is not

possible Y’s and elbows are preferred because they are less restrictive to

airow than T’s.

Note: Some applications will require more dust collection than the

recommended minimum.

Power and Electrical Safety

11. Make sure that your power supply is adequate (230 V, circuit breaker

16 A, rating C (16/1/C))). After the dust collection system is in place and

the drum alignment is checked your machine is ready to be powered up

and operated.

Abrasive Selection Guide

To attach the abrasive to the drum, follow the procedure below.

Grit Common Application

36 GRIT - Abrasive planing, surfacing rough-sawn boards, maximum

stock or glue removal

60 GRIT - Surfacing and dimensioning boards, trueing warped boards

80 GRIT - Light dimensioning, removal of planer ripples

100 GRIT - Light surfacing, removal of planer ripples

120 GRIT - Light surfacing, minimal stock removal

150 GRIT - Finish sanding, minimal stock removal

180 - GRIT Finish sanding only, not for stock removal

220 GRIT - Finish sanding only, not for stock removal

6.2 Installing and Wrapping Abrasives

Accurate attachment of the abrasive to the drum is critical to achieving

the machine top performance. Abrasive strips do not have to be pre-

measured. The end of the roll is rst tapered and attached to the outboard

(left) side of the drum. Then the strip is wrapped around the drum. The

second taper is made for attachment to the inboard (right) side of the

drum.

Fig. 28

Note: Pre-cut abrasives have been factory tapered to the specic width of

your drum. If you are cutting your own abrasive, use the wrap that came

on the drum as a template (abrasive side up).

Installing and Wrapping Abrasives (continued)

UNPLUG THE MACHINE FROM THE POWER SOURCE!

1. Start on the left (outboard) side of the drum. Squeeze the clip lever and

insert the tapered end of the paper into the fastener so that it uses most of

the width of the slot. Release the clip lever to securely hold the abrasive.

Drum width: 406 mm (16“)

Tip-to-tip: 2 463 mm (97“)

Abrasive ready to install: 2 311 mm (91“)

Approximately 76 mm (3“)

76 mm (3“)

400 mm (15-3/4“)

TAPERED END OF THE

ABRASIVE

-8-www.igmtools.com

Fig. 29

2. Wind the abrasive around the drum, being careful not to overlap the

windings. The tapered cut of the wrap end should follow the edge of the

drum.

Continue to wrap the abrasive in a spiral fashion by rotating the drum with

your left hand and guiding the abrasive with your right hand. Successive

windings of the wrap should be ush with previous windings without any

overlap.

Fig. 30

3. Squeeze the clip lever to open the clip and pull the take-up lever to the

top. Insert the tapered end through the slot in the inboard (right) end of the

drum.

Fig. 31

4. The take-up fastener is designed to automatically tension the abrasive

wrap. If during use the abrasive wrap stretches enough to allow the take-

up lever to reach its lowest position and no longer maintain tension on the

wrap, see Abrasive Tension Adjustment.

Note: The drum was removed to show the inboard (right) take-up fastener.

Fig. 32

Fig. 33

7. Machine Operation

Proper Abrasive Position

Position the abrasive in the slot with sufcient room between the inside

of the slot and the tapered end of the wrap to allow it to be pulled into the

drum as needed. If enough space is not left between the wrap and the

inside of the slot the take-up fastener will not operate properly.

Abrasive Tension Adjustment

The abrasive wrap may stretch enough to allow the take-up lever to reach

its lowest position. If this occurs, then the abrasive is no longer tensioned.

To x this reset the take-up lever by raising it. Push the abrasive into the

slot and then release the clip lever.

Maximizing Abrasive Longevity

We recommend a sandpaper cleaning stick to remove deposits and help

extend the life of the abrasive.

1. To use the cleaning stick, operate the sanding drum with the dust cover

open and dust collection on.

2. Hold the cleaning stick against the rotating drum and move it along the

drum surface.

3. Use a brush to remove any cleaning stick remnants before resuming

operation.

ALWAYS WEAR EYE PROTECTION WHILE PERFORMING ABRASIVE

CLEANING. TAKE ALL PRECAUTIONS TO AVOID ANY CONTACT WITH

HANDS OR CLOTHING.

Operating the Sander

Depth of Cut

Determining the depth of cut is the most important operating procedure

decision. It may take some experimentation to determine the proper depth

of cut. We recommend practicing on a scrap of wood prior to sanding a

project.

• Digital Read-Out Operation

Digital read out for sanding thickness is included as standard equipment

with this unit. A DRO offers the most precise reading of sanded thickness

and allows for accurate repeatability of a thickness. This is great when

making stock that must be an exact thickness or when matching a

thickness.

1. To operate, press the ON/OFF button and then use the IN/MM button to

select between inches or millimetres.

2. With abrasive installed, lower the drum until it touches the conveyor

belt. Then press and hold the ZERO button to calibrate the DRO to

absolute zero. The DRO is now set.

3. The ABS button selects between Absolute (ABS) or Incremental (INC)

mode. ABS mode is used to read the actual thickness of the workpiece.

INC mode is used to measure the amount of material removed from

the piece’s original thickness. It will read as a negative number. When

switching back from INC to ABS the unit will once again take its reading

from absolute zero as calibrated in step 2.

4. The SET button allows selection in level of precision from 1/32“, 1/64“,

or 1/128“.

Fig. 34

Operating the Sander (continued)

Drum Head Height Adjustments

-9-www.igmtools.com

The drum height can be adjusted using one of two methods determined by

the position of the height adjustment selector.

In the micro adjustment position turning the main height adjustment

handle controls the height of the drum. Clockwise for Up and counter

clockwise for Down.

Note: One full turn raises or lowers the head approximately 1,6 mm

(1/16”).

With the selector in the quick lever position the main handle is

disengaged. Quick large-scale adjustments of up to 76,2 mm (3”) can then

be made by pulling up or down on the Quick Lever.

Note: After completing height adjustments in quick lever mode always

return the selector back to micro adjustment mode.

Fig. 35

Fig. 36

Conveyor and Speed Rate

After the depth of cut has been determined, selecting the proper feed rate

is essential. For nish sanding the best nish is usually achieved with a

slow to moderate feed rate. Faster feed rates can be used as long as the

machine is not over-stressed.

When nish sanding with grits ner than 80, the best nish can usually be

obtained if INTELLISAND does not engage. If INTELLISAND does slow

the conveyor when nish sanding, it is best to make another sanding pass

without changing the thickness setting and sand again

Note: INTELLISAND will automatically adjust the conveyor feed rate if

an excess load is detected. This prevents excessive gouging, reduces

the risk of burning and protects the machine from overload or stalling.

The red light by the adjustment knob will come on when INTELLISAND is

operating. When the load is decreased, INTELLISAND will automatically

increase the feed rate to the pre-selected speed.

Stock Feeding Operation

Rest and hold the stock to be sanded on the conveyor table. Allow the

conveyor to carry the stock into the drum. Once the stock is halfway

through, reposition yourself to the outfeed side of the machine to control

the stock as it exits the unit.

Stock Feeding Maximum Performance

The versatility of this drum sander allows it to be used for a wide range of

tasks. Learning to use the multiple controls to make adjustments will allow

you to ne tune the machine for maximum results.

Fig. 37

• Sanding stock wider than the drum

When sanding stock wider than the drum the fast lever will be very useful

(see picture). Wide stock requires extra space between the drum and the

conveyor on the outboard (left) edge. The extra space prevents ridge lines

from developing along the part that extends beyond the drum. Adjust the

fast lever 45 degrees from the vertical position to slightly shift the drum

position. Before sanding always test on a scrap piece. If a line or ridge is

still visible, make adjustments to the drum alignment. Always return the

lever to the upright position when wide stock sanding is completed.

Note: The fast lever raises the inboard side of the table .003. Upon rst

use, the conveyor table bolts may be set too tight at the factory for secure

shipping. In this case, loosen the bolts slightly. Never tighten the table

bolts all the way. Tighten the bolts enough to still allow the fast lever to be

moved.

• Sanding multiple pieces simultaneously

When sanding multiple pieces at once, make sure to stagger the pieces

across the width of the conveyor belt. This position provides better contact

with the tension rollers. It is best to only process pieces that are all of a

similar thickness. If there is a thickness difference, the thinner pieces may

not come in contact with the tension rollers and may slip on the conveyor

belt.

• Sanding Imperfect or Tall Stock

To avoid bodily injury, take special care when sanding stock that is twisted,

bowed or otherwise varied in thickness from end to end. If possible,

support such stock as it is being sanded to keep it from slipping or tipping.

Use extra roller stand, assistance from another person, or hand pressure

on the stock to minimize potentially hazardous situations. Special attention

is needed as the stock exits the machine. Special attention is needed as

the stock exits the machine.

• Stock Feeding Position and Angle

Positioning the stock at an angle will allow the most effective stock

removal and least loading on the abrasives. Feeding stock straight

through yields the widest sanding capacity and least noticeable scratch

pattern. Some pieces because of their dimensions will need to be fed into

the sander at a 90-degree angle (perpendicular to the drum). However,

even a slight offset angle of the stock can provide for more effective

sanding. Final pass sanding should be done while following the grain

pattern.

Tension Roller Pressure

The tension roller pressure is factory set and should be adequate.

However, the pressure of each roller can be adjusted as needed. To

increase the tension, turn the tension adjusting screw clockwise 1/4

revolution at a time. To decrease tension, turn the adjusting screw counter

clockwise 1/4 revolution at a time.

Note: Too little pressure can result in slippage of stock on conveyor belt or

kick-back Too much tension can cause snipe when drum sanding.

Fig. 38

Tension Roller Contact Adjustment

The tension rollers are factory set for the most versatile use.

1. To adjust tension roller contact, loosen the four socket head screws

-10-www.igmtools.com

holding the tension roller brackets (2 per side; front and back).

2. Have abrasive wrapped on the drum.

3. With the machine unplugged, lower sanding drum until it rests on

conveyor belt.

4. Raise drum 2 to 3 revolutions.

5. Tighten the four socket head screws.

6. Raise the drum up, off of the conveyor belt.

7. Set the drum on the proper sanding height.

Fig. 39

Conveyor Belt Tension

Insufcient belt tension will cause slippage of conveyor belt on the drive

roller. The conveyor belt is too loose if it can be stopped by placing your

hand directly on the conveyor belt.

Excessive belt tension can result in bent rollers, premature wearing of the

bronze bushings or conveyor belt.

To adjust the conveyor belt, rst adjust the take-up screw nut on both

sides of the conveyor to obtain approximately equal tension on both sides.

Fig. 40

Conveyor Belt Tracking

Belt tracking adjustments are made while the conveyor belt is running.

After the proper belt tension is obtained, turn the conveyor on and set it at

the fastest speed setting. Watch for a tendency of the conveyor belt to drift

to one side of the conveyor.

To adjust the belt tracking, tighten the take-up screw nut on the side the

belt is drifting toward, and loosen the take-up screw nut on the opposite

side.

Adjusting the take-up screw nuts does not affect the belt tension.

Note: Adjust the take-up screw nuts only 1/4 turn at a time. Allow the

belt to react to the adjustments before proceeding further. Avoid over-

adjustments.

Fig. 41

8. Maintenance

Monthly Maintenance

• Lubricate conveyor bushings and check for wear.

• Lubricate with a dry lubricant spray all of the moving parts.

• Clean dust from conveyor belt.

• Check all set screws for tightness.

• Clean drum and abrasives if necessary.

Replacing Conveyor Belt

To replace the conveyor belt, the conveyor assembly must be removed

from the machine.

Unplug the machine from the power source!

1. Raise the drum carriage to its highest position. Unplug main drive motor

from receptacle on the machine.

Fig. 42

2. Loosen the conveyor take-up screws to relieve belt tension and slide

the drive roller fully inward.

Fig. 43

3. Remove the two hex bolts on the inboard (right) side that attach the

conveyor assembly to the base.

Fig. 44

4. Remove the two nuts and washers from outboard (left) side. Lift the

conveyor and remove it from the sander. Set conveyor on motor side.

Avoid tearing the belt on any edges underneath the conveyor bed during

removal. Reverse the procedure for re-installation.

Fig. 45

-11-www.igmtools.com

Cleaning the Sander

The sander may need to be cleaned more frequently depending upon

frequency of use. The drum and the conveyor belt need to be clean.

Allowing excess build-up of dust and debris can adversely affect

performance and increase the likelihood of slippage on the conveyor belt.

Sweep the conveyor belt clean after all operations. When cleaning dust

from the drum leave the dust collection system on.

Optional Accessories:

IGM Fachmann Stick Abrasive Cleaner

Order code: MCBP

IGM LAGUNA 1632 Drum Sander Folding Infeed/Outfeed Tables

Order code: 151-1632FT

Conveyor Belt

IGM LAGUNA Conveyor Belt for Sander 1632 SuperMax

Order code: 151-1632-015

Abrasives

Up to date offer at www.igmtools.com

9. Troubleshooting

Any operating problems will likely occur during the period of becoming

familiar with the sander. If you are experiencing a problem affecting the

machine’s performance, check the following listings for potential causes

and solutions. Also review the previous sections in this manual on setting

up and operating your machine.

TROUBLESHOOTING GUIDE: MOTOR

Problem Possible Cause Solution

Motor does not start

Main power cord unplugged from receptacle Plug in primary power cord

Drum motor cord unplugged from receptacle

near powerfeed motor

Plug in drum motor cord to receptacle on the

machine

Circuit fuse blown or circuit breaker tripped Replace fuse or retrip breaker (after determining

cause)

Brush motor overloads Inadequate circuit Check electrical requirements

Machine overloaded Use slower feed rate; reduce depth of cut

Conveyor motor oscillates

Motor not properly aligned Loosen housing bolts and hex screw holding

the coupler to drive roller

Shaft collar or bushing worn Replace shaft collar or bushing

Drive roller bent Replace drive roller

Drum motor or Conveyor gear motor stalls Excessive depth of cut Reduce depth of cut; reduce feed rate

TROUBLESHOOTING GUIDE: CONVEYOR

Problem Possible Cause Solution

Conveyor drive rollers run intermittently Shaft coupling loose Align shaft ats of gear motor and drive roller;

tighten shaft coupling set screws

Conveyor belt slips on drive roller Improper conveyor belt tension Adjust belt tension

Excessive depth of cut Reduce depth of cut; reduce feed rate

Stock slips on conveyor belt causing gou-

ging

Excessive depth of cut Reduce depth of cut Tension rollers too high Lower tension rollers

Excessive feed rate Reduce feed rate

Dirty or worn conveyor belt Clean or replace conveyor belt

Conveyor motor stalls

Belt out of adjustment Readjust belt

Roller bushings elongated due to excessive

wear Replace bushings

TROUBLESHOOTING GUIDE: MACHINE

Problem Possible Cause Solution

Drum height adjustment works improperly Improper adjustment of height control Readjust height control

Knocking sound while running Bearing worn Replace the bearing.

Contact distributor

-12-www.igmtools.com

Sniping of wood (gouging near end of

board)

Inadequate support of stock Use roller stands to support stock

Conveyor drive or driven rollers higher than

conveyor bed Readjust rollers

Exessive tension roller pressure Adjust rollers

Burning of wood or melting of nish Feed rate too slow Increase feed rate

Excessive depth of cut Reduce depth of cut

Conveyor motor stalls

Conveyor belt is too loose Adjust belt tension

Excessive depth of cut Reduce depth of cut

Wood slipping on conveyor due to lack of

contact Use alternate feeding procedure

-13-www.igmtools.com

CE-Konformitätserklärung

Produkt: SuperMax Zylinderschleifmaschine

16-32

Typnummer: 71632

Marke: Laguna

Hersteller:

Laguna Tools

2072 Alton Parkway, Irvine, CA 92606, USA

Hiermit erklären wir in unserer alleinigen Verantwortung, dass dieses Produkt den folgenden Richtlinien entspricht:

* 2006/42/EC Machinery Directive

* 2004/108/EC EMC Directive (Electra Magnetic Compatibility)

* 2006/95/EC Low Voltage Directive

* 2002/95/EC RoHS Directive (Reduction of Hazardous Substances)

Entworfen in Übereinstimmung mit:

**EN ISO 12100-1, EN ISO 12100-2, EN ISO 13857, EN 349, EN 953,

EN 60204-1, EN ISO 13849-1, EN ISO 11202, EN ISO 14121-1

Technische Dokumentation erstellt von:

Torben Helshoj, President

Laguna Tools, 2072 Alton Parkway. lrvine, CA 92606

2020-09 Ivo Mlej, CEO

IGM nástroje a stroje s.r.o., Ke Kopanině 560, 252 67 Tuchoměřice, Česká republika

-14-www.igmtools.com

Inhaltsverzeichnis

1. Konformitätserklärung

2. Gewährleistung und Service

3. Sicherheit

Bestimmungsgemäße Verwendung

Allgemeine Sicherheitshinweise

Anweisungen zur Erdung

4. Spezikation der Maschine

5. Transport und Inbetriebnahme

Transport und Aufstellung

6. Maschine einstellen und einrichten

Zylinderschleifmaschine einstellen

Schleifband montieren und einfädeln

7. Mit der Maschine arbeiten

8. Instandhaltung

9. Störungsbehebung

1. Konformitätserklärung

Wir erklären, dass dieses Produkt im Einklang mit der auf der vorherigen

Seite dieser Gebrauchsanweisung genannten Richtlinie und Norm.

2. Gewährleistung und Service

Die IGM nástroje a stroje s.r.o. strebt danach, stets ein hochwertiges und

leistungsfähiges Produkt zu liefern.

Die Inanspruchnahme der Gewährleistung richtet sich nach den jeweils

geltenden Geschäfts- und Gewährleistungsbedingungen der IGM nástroje

a stroje s.r.o.

3. Sicherheit

3.1 PBestimmungsgemäße Verwendung

Diese Maschine ist ausschließlich zum Schleifen von Holz und

Holzprodukten bestimmt.

Das Bearbeiten anderer Werkstoffe ist nicht erlaubt, kann jedoch in

bestimmten Fällen nur nach Rücksprache mit dem Hersteller durchgeführt

werden.

Die Maschine ist zum Nassschleifen nicht geeignet.

Das gesetzliche Mindestalter ist einzuhalten.

Die Maschine darf nur in einem einwandfreien technischen Zustand

verwendet werden.

Lesen Sie neben der Bedienungsanleitung auch die

Sicherheitsanforderungen und die geltenden Sondervorschriften Ihres

Landes.

Sie sollten die allgemein anerkannten Regeln der Technik und

Arbeitssicherheitsvorschriften für den Betrieb von Holz- und

Metallbearbeitungsmaschinen beachten.

Weder der Hersteller noch der Händler

3.2 Allgemeine Sicherheitshinweise

Die Maschine kann gefährlich sein, wenn sie nicht ordnungsgemäß

verwendet wird.

Lesen Sie die gesamte Bedienungsanleitung, bevor Sie beginnen,

mit der Maschine zu arbeiten, und beachten Sie sämtliche in dieser

Bedienungsanleitung enthaltenen Anweisungen.

Schützen Sie diese Bedienungsanleitung vor Schmutz und Feuchtigkeit

und beim Verkauf der Maschine übergeben Sie sie an den neuen

Eigentümer.

Weder Änderungen noch Umbau der Maschine sind erlaubt.

Überprüfen Sie täglich die Maschine auf reibungslosen Lauf und

Funktionsfähigkeit der Schutzabdeckungen, bevor Sie anfangen zu

arbeiten. Beheben Sie sofort festgestellte Mängel an der Maschine

bzw. entfernen Sie sofort eine beschädigte Schutzabdeckung. Setzen

Sie die Maschine in Betrieb nur soweit sie sich in einem einwandfreien

technischen Zustand bendet.

Schützen Sie lange Haare mit einer Mütze oder einem Haarnetz. Tragen

Sie eng anliegende Kleidung, ziehen Sie Armbänder, Ringe und Ketten

aus. Tragen Sie ausschließlich Arbeitsschuhe, vermeiden Sie auf jeden

Fall Freizeitschuhe oder Sandalen. Befolgen Sie die Richtlinien zum

persönlichen Schutz.

Tragen Sie beim Bedienen dieser Maschine keine Arbeitshandschuhe!

Stellen Sie die Maschine so auf, dass ausreichend Platz für eine sichere

Bedienung und Handhabung des Werkstücks vorhanden ist.

Die Maschine muss auf einer festen und ebenen Oberäche stehen und

ordnungsgemäß beleuchtet sein.

Tragen Sie in einer staubigen Umgebung immer eine Schutzmaske.

Achten Sie auf richtige Beleuchtung.

Achten Sie darauf, dass die Maschine auf einer Unterlage steht.

Versichern Sie sich, dass Sie das Netzkabel beim Arbeiten nicht hindert.

Halten Sie die Arbeitsäche sauber. Berühren Sie niemals die Maschine,

wenn Sie läuft.

Seien Sie aufmerksam und konzentriert. Machen Sie Ihre Arbeit mit

Vernunft. Arbeiten Sie niemals mit der Maschine, wenn Sie unter dem

Einuss von Betäubungsmitteln, wie etwa Alkohol oder Drogen, stehen.

Seien Sie aufmerksam auf Anwesenheit von Kindern um eine laufende

Maschine. Lassen Sie die Maschine niemals unbeaufsichtigt laufen.

Schalten Sie die Maschine immer aus, wenn Sie den Arbeitsraum

verlassen.

Verwenden Sie die Maschine niemals in einer nassen Umgebung und

setzen Sie sie dem Regen nicht aus. Holzstaub ist explosiv und kann

gesundheitsschädlich sein. Insbesondere tropische Hölzer und Harthölzer

wie Buche und Eiche sind krebserregend. Passen Sie beim Arbeiten auf

Ihre Finger und andere Körperteile auf.

Starten Sie niemals die Maschine ohne Schutzabdeckungen.

Es ist wichtig, alle Werkstücke zu befestigen.

Bearbeiten Sie ausschließlich Werkstücke, die auf dem Arbeitstisch fest

liegen.

DE - Deutsch

Bedienungsanleitung (Übersetzung der Originalbedienungsanleitung)

Sehr geehrter Kunde,

vielen Dank für Ihr Vertrauen, das Sie uns beim Kauf der neuen LAGUNA Maschine geschenkt haben. Dieses Handbuch wurde für

Besitzer und Benutzer der IGM LAGUNA 1632 SuperMax Zylinderschleifmaschine vorbereitet, um Sicherheit bei der Aufstellung,

beim Betrieb und bei der Instandhaltung zu gewährleisten. Lesen Sie bitte sorgfältig die in dieser Bedienungsanleitung und in

Begleitdokumenten enthaltenen Informationen. Verwenden Sie die LAGUNA Maschine gemäß dieser Bedienungsanleitung und

Anweisungen, um deren maximale Lebensdauer und Leistung sicherzustellen. Achten Sie bitte stets auf Arbeitssicherheit. Wir

wünschen Ihnen viel Arbeitsfreude sowie persönliches Vergnügen beim Arbeiten mit Ihrer LAGUNA Maschine.

-15-www.igmtools.com

Entfernen Sie Späne und Werkstücke nur bei ausgeschalteter Maschine.

Maximale Werkstücklänge ist 60 mm.

Treten Sie niemals auf die Maschine.

Störungen am Stromanschluss dürfen nur von einer qualizierten

Elektrofachkraft repariert werden. Ein beschädigtes Netzkabel ist sofort

auszutauschen. Beschädigtes Schleifpapier ist sofort auszutauschen.

3.3 Risiken

Auch bei bestimmungsgemäßer Verwendung der Maschine kann es

Risiken geben.

Verletzungsgefahr durch loses Schleifband. Das Werkstück kann vom

Schleifband abprallen und sich gegen den Maschinenbediener drehen.

Gefahr durch weggeschleuderte Werkstücke.

Vorsicht auf Lärm und Staub.

Tragen Sie Augen-, Gehör- und Staubschutz. Verwenden Sie geeignete

Absaugeinrichtung! Vorsicht auf beschädigtes Schleifband.

Vorsicht auf beschädigtes Netzkabel.

3.4 Anweisungen zur Erdung

Netzkabel:

Im Falle einer Störung oder einer Fehlfunktion bietet die Erdung einen

Weg mit dem geringsten Widerstand gegen elektrischen Strom, wodurch

das Risiko eines Stromschlags verringert wird. Die Maschine wird mit

einem Netzkabel mit einem Schutzleiter und einem Euro-Stecker geliefert.

Der Stecker darf nur an eine geeignete Steckdose angeschlossen werden,

die allen örtlichen Vorschriften und Verordnungen entspricht.

• Ändern Sie den Stecker nicht, wenn er nicht in die Steckdose passt.

Wenden Sie sich an eine qualizierte Elektrofachkraft und lassen Sie die

entsprechende Steckdose installieren.

• Ein unsachgemäßer Anschluss kann zu einem Stromschlag führen. Der

Erdungsleiter ist ein isolierter Leiter mit grüner Oberäche mit / ohne gelbe

Streifen. Wenn das Kabel oder der Stecker repariert werden müssen,

wenden Sie sich an eine qualizierte Elektrofachkraft.

• Beschädigte Kabel sollten sofort und nur von einer qualizierten

Elektrofachkraft repariert werden.

• Verwenden Sie nur dreiadrige Kabel mit einem Euro-Stecker und einer

geeigneten Steckdose.

4. Spezikation der Maschine

Typ: 1632

Stromversorgung: 230V / 50Hz / 1 Phase

Empfohlener Schutzschalter: 16 A, Charakteristik C (16/1/C)

Strom bei max. Belastung: 6,5 A

Leistung: 1100 W

Motor des Vorschubbands: 40 W

Drehzahl: 1420 U/min.

Vorschubgeschwindigkeit: 0-3 m/min.

Werkstückbreite pro Durchzug: 406 mm

Werkstückbreite pro zwei Durchzüge: 812 mm

Werkstückdicke min. / max.: 0,8-76 mm

Zylinderabmessung: 127 x 406 mm

Schleifbandbreite: 76 mm

Mindestluftmenge bei Absaugung: 1000 m3/h

Absaugstutzen: 100 mm

Länge x Breite x Höhe: 860 x 560 x 1220 mm Gewicht: 62 kg

Verpackungsabmessung: 940 x 660 x 550 mm Gewicht samt Verpackung:

71,7 kg

Abb. 1

1. Höheneinstellungskurbel

2. Rahmen

3. Digitalanzeige

4. Einstellung der Vorschubbandgeschwindigkeit

5. Ein-/Aus-Schalter

6. Vorschubband

7. Schraube für Höheneinstellung der Andruckrollen

8. Lagerung des Zylinders

5. Transport und Inbetriebnahme

5.1 Transport und Aufstellung

Die Maschine wird in einer Transportverpackung transportiert. Die

Maschine ist für den Betrieb in geschlossenen Räumen ausgelegt

und muss stabil auf einem festen und ebenen Boden aufgestellt

werden. Die Maschine muss nach dem Auspacken zusammengebaut

werden.

Lieferumfang

Box des Ständers (im Lieferumfang enthalten)

Abb. 2

Abb. 3

-16-www.igmtools.com

Zylinderschleifmaschine zusammenbauen

Anmerkung: Bei der Erstmontage des Untergestells sind alle Schrauben

von Hand zu befestigen. Dadurch wird eine einfachere Ausrichtung

ermöglicht, nachdem die Schleifmaschine auf das Untergestell gesetzt

wird. Die Löcher sind so ausgeführt, dass sie nur von einer Seite jedes

Beins passen.

1. Beine auf der Außenseite jedes kurzen oberen Querelements mit

Schrauben und Flanschenmuttern befestigen.

Abb. 4

2. Weitere längere obere Querelemente von innen der Beine, über die

kurzen Querelemente befestigen.

Abb. 5

3. Anmerkung: Das längere Querelement über das kürzere Querelement,

beide Querelemente im Innern der Beine.

Abb. 6

4. Die restlichen Beine mit dem kürzeren oberen Querelement an die anderen

oberen Querelemente befestigen.

Abb. 7

5. Untere Querelemente an die Beine befestigen. Weitere unteren

Querelemente sind über die kürzeren Querelemente zu befestigen.

Abb. 8

6. Befestigen Sie einen Nivellierfuß an der Unterseite jedes Beins (nicht

erforderlich, wenn Sie optionale Drehräder verwenden).

Anmerkung: Stellen Sie nach der Endmontage und der Aufstellung

der Schleifmaschine die Höhe mit den Muttern an den Beinen des

Untergestells ein.

Abb. 9

Zylinderschleifmaschine aufstellen

1. Um den Zugang zur Maschine zu erleichtern, ziehen Sie die Plastikfolie

ab, schneiden Sie die Kartonkiste an den Ecken auf und klappen Sie die 4

Seiten der Kartonkiste nach unten.

Abb. 10

2. Mit Hilfe einer zweiten Person die Maschine vorsichtig herausnehmen

und sie auf den Arbeitstisch so legen, dass eine Seite über die

Arbeitstischseite hinausragt.

Abb 11

3. Lösen Sie die Schrauben, mit denen die Holzverpackungshalterung

an der Unterseite der Maschine befestigt ist, drehen Sie die Maschine

vorsichtig um und wiederholen Sie den Vorgang am gegenüberliegenden

Ende (diese Schrauben können wieder verwendet werden, um die

Maschine an das Untergestell zu befestigen; zusätzliche Schrauben sind

mitgeliefert).

-17-www.igmtools.com

HEBEPUNKT

Zylinderunterstützung

HEBEPUNKT

Motor

Abb. 16

9. Die Digitalanzeige zurückgeben und mit Maschinenkabel anschließen.

Abb. 17

Zylinderschleifmaschine aufstellen (Fortsetzung)

10. Das kurze Netzkabel, das am Motor angeschlossen ist, in die

Steckdose am Bedienfeld stecken.

Abb. 18

11. Überprüfen Sie, ob Ihr Stromanschluss den erforderlichen Parametern

entspricht (230 V, Leistungsschutzschalter 16 A, Charakteristik C

(16/1/C)). Schließen Sie die Maschine erst an die Stromversorgung an,

wenn sie vollständig eingerichtet ist.

Abb. 19

6. Maschine einstellen und einrichten

6.1 Zylinderschleifmaschine einstellen

Ausrichtung des Schleifzylinders überprüfen

MASCHINE VON STROMVERSORGUNG TRENNEN!

Nur während der Ersteinrichtung. Die Ausrichtung der Zylinderachse

mit der Arbeitstischebene ist erforderlich, um sicherzustellen, dass die

Maschine ordnungsgemäß funktioniert.

1. Vergewissern Sie sich, bevor Sie die Ebenheit des Schleifzylinder

überprüfen, dass sich der Hebel zwischen dem Vorschubband und der

Maschine in der oberen Position bendet.

Die Schrauben des Vorschubbands sollten nicht so festgezogen sein,

dass sich der Hebel nicht drehen lässt - siehe erste Anmerkung auf Seite

17.

Abb. 12

4. Mit Hilfe einer zweiten Person die Maschine auf das Untergestell setzen

und Löcher im Untergestell mit den Löchern in der Maschine ausrichten.

Polystyrol und Holzstützblock unter dem Schleifkopf.

Abb. 13

5. Verwenden Sie den mitgelieferten Schlüssel, um die Maschine mit den

mitgelieferten Sechskantschrauben und Unterlegscheiben von unten an

das Untergestell zu befestigen.

Anmerkung: Wenn die Maschine ordnungsgemäß befestigt ist, richten Sie

das Untergestell aus und ziehen Sie alle Schrauben fest.

Abb. 14

6. Das Handrad für Höheneinstellung in den Griff einschrauben und mit

Schlüssel festziehen.

Abb. 15

7.+ 8. Digitalanzeige herausziehen und die mitgelieferten Batterien mit der

(+) Seite nach oben einsetzen.

-18-www.igmtools.com

Abb. 20

2. Schleifmaterial vom Zylinder entfernen. Das Schleifmaterial am Zylinder

kann zu Unregelmäßigkeiten beim Einrichten führen.

Abb. 21

3. Verwenden Sie ein aches, gleichmäßiges Stück Holz als

Dickenmessgerät. Setzen Sie es zwischen das Vorschubband und den

Zylinder auf der Innenseite (rechts) der Maschine.

Abb. 22

4. Die Andruckrollen sind direkt unterhalb des Zylinders angeordnet,

sodass das Werkstoff nicht leicht darunter gelangen kann. Verwenden

Sie den Hebel für Höheneinstellung, um den Kopf der Schleifmaschine

abzusenken, bis der Zylinder das Holzstück berührt. Schalten Sie die

Digitalanzeige ein und notieren Sie die auf dem Display angegebene

Dicke.

Abb. 23

5. Das Schleifmechanismus anheben, indem die Höheneinstellungskurbel

genau eine volle Umdrehung nach oben gedreht wird.

Abb. 24

6. Nachdem die Höhe eingestellt wurde, das Holzstück zur Außenseite

(links vom Schleifzylinder) bewegen und das Schleifmechanismus

senken, indem die Kurbel genau eine volle Umdrehung nach unten

gedreht wird, bis die Angabe der Digitalanzeige mit der notierten Dicke

aus Schritt 4 übereinstimmt.

Abb. 25

7. Zylinderhöhe in Bezug auf das Holzstück überprüfen. Wenn der

Zylinder richtig ausgerichtet ist, berührt er das Holzstück so, wie er es auf

der rechten Seite des Schleifzylinders berührt hat. Wenn die Kurbel nicht

um eine volle Umdrehung gedreht werden kann oder wenn zwischen dem

Zylinder und dem Holzstück ein Spalt besteht, ist wie folgt zu verfahren.

Abb. 26

8. Wenn der Zylinder nicht parallel ist, die 4 Innensechskantschrauben (A)

entlang der Außenseite (links) des Bands lösen und das Vorschubband

mit der Einstellmutter (B) heben oder senken, um eine parallele

Ausrichtung zu erreichen. Anschließend alle 4 Innensechskantschrauben

festziehen.

Abb. 27

Staubabsaugung anschließen

Beim Betrieb der Zylinderschleifmaschine ist eine Absaugung von

Staub und Schleifmehl erforderlich. Die Schleifmaschine ist mit

einem Absaugstutzen mit einem Durchmesser von 100 mm (4“)

oben an der Abdeckung ausgestattet. Stellen Sie sicher, dass die

Mindestanforderungen an Absaugung ausreichend sind. Schließen Sie

-19-www.igmtools.com

Zylinderbreite: 406 mm (16“)

Von Spitze zu Spitze: 2 463 mm (97“)

Einbaubereites Schleifband: 2 311 mm (91“)

Ca. 76 mm (3“)

76 mm (3“)

400 mm (15-3/4“)

ABGESCHRÄGTES ENDE

DES SCHLEIFBANDS

einen Schlauch von 100 mm (4“) Durchmesser an Ihre Absauganlage an.

Die erforderliche Mindestluftmenge bei der Absaugung ist 1000 m3/h.

Um die besten Ergebnisse zu erzielen, ist nach den Empfehlungen des

Herstellers Ihrer Absauganlage zu verfahren. Beim Anschließen der

Absauganlage wird ein gerades Rohr bevorzugt, da es den Luftstrom am

wenigsten einschränkt. Wenn ein gerades Rohr nicht möglich ist, werden

90° (rechtseckige) oder Y-Rohren bevorzugt, da sie den Luftstrom weniger

einschränken als ein T-Rohr.

Anmerkung: Einige Arbeiten können eine stärkere Staubabsaugung

erfordern als das empfohlene Minimum.

Überprüfung vor Inbetriebnahme

Überprüfen Sie, ob Ihr Stromanschluss den erforderlichen Parametern

entspricht (230 V, Leistungsschutzschalter 16 A, Charakteristik C

(16/1/C)). Nachdem die Absauganlage installiert und die Ausrichtung des

Schleifzylinder überprüft wurde, kann Ihre Maschine eingeschaltet und

betrieben werden.

Wahl des Schleifmittels

Gehen Sie wie folgt vor, um das Schleifband an den Zylinder anzubringen.

Körnungsgrößen

36 Körnung - Schleifhobeln, Schleifen von grob gesägten Platten,

maximale Entfernung von Klebstoffen

60 Körnung - Schleifen und Egalisieren von Patten, Schleifen von

gewölbten Platten

80 Körnung - Leichtes Egalisieren, Entfernung von Hobelwellen

100 Körnung - Leichtes Schleifen, Entfernung von Hobelwellen

120 Körnung - Leichtes Schleifen, leichter Abschliff

150 Körnung - Feinschliff, leichter Abschliff

180 Körnung - Nur Feinschliff

6.2 Schleifband montieren und einfädeln

Eine genaue Anbringung des Schleifbands an dem Schleifzylinder

ist entscheidend, um die Spitzenleistung der Maschine zu erreichen.

Schleifbandstreifen müssen nicht vorgemessen werden. Das Ende

des Schleifbandstreifens wird zuerst abgeschrägt und an der äußeren

(linken) Seite des Zylinders befestigt. Anschließend wird der Streifen

um den Zylinder eingefädelt. Das andere abgeschrägte Ende dient zur

Befestigung an der inneren (rechten) Seite des Zylinders.

Abb. 28

Anmerkung: Vorgeschnittene Schleifbänder sind genau nach dem Typ

der Schleifmaschine abgeschrägt. Wenn Sie ein neues Schleifband

schneiden, verwenden sie das mit der Maschine mitgelieferte Schleifband

als Schablone (Schleifkörner nach oben).

Schleifband montieren und einfädeln (Fortsetzung)

MASCHINE VON STROMVERSORGUNG TRENNEN!

1. Beginnen Sie auf der linken äußeren Seite des Schleifzylinders.

Drücken Sie den Cliphebel und führen Sie das abgeschrägte Ende des

Schleifbands in das Befestigungselement so ein, dass es den größten Teil

der Breite der Öffnung deckt. Lösen Sie den Cliphebel zur Sicherung des

Schleifmittels.

Abb. 29

2. Das Schleifband an den Schleifzylinder einfädeln, ohne dass sich das

Schleifband überschneidet. Das abgeschrägte Ende des Schleifbands

sollte mit dem Rand des Schleifzylinders ausgerichtet sein. Mit Ihrer

rechten Hand fädeln Sie das Schleifband an den Zylinder, während Sie

den Zylinder mit Ihrer linken Hand langsam drehen. Beim Einfädeln ist auf

Überschneidungen aufzupassen.

Abb. 30

3. Drücken Sie den Cliphebel, um den Clip zu öffnen. Das abgeschrägte

Ende des Schleifbands in die Öffnung auf der rechten Seite des

Schleifzylinders einführen.

Abb. 31

4. Der Spannclip spannt automatisch das Schleifband so, dass es so

viel wie möglich gespannt ist. Wenn sich das Schleifband während

des Gebrauchs so weit ausdehnt, dass der Spannclip seine niedrigste

Position erreicht und das Schleifband nicht mehr gespannt bleibt, siehe

Schleifbandspannung einstellen.

Anmerkung: Der Schleifzylinder wurde entfernt, um den Spannclip besser

darstellen zu können.

Abb. 32

Abb. 33

7. Mit der Maschine arbeiten

Richtige Position des Schleifbands

Positionieren Sie das Schleifband in der Öffnung mit ausreichend Platz

zwischen der Innenseite der Öffnung und dem abgeschrägten Ende des

Schleifbands. Dadurch wird das Schleifband nach Bedarf gespannt. Wenn

zwischen dem Schleifband und dem Innern der Öffnung kein genügender

Spalt bleibt, wird der Spannclip nicht richtig funktionieren.

-20-www.igmtools.com

Spannung des Schleifbands anpassen

Das Schleifband kann sich so ausdehnen, dass sich der Spannclip

in seiner niedrigsten Position bendet. Wenn dies vorkommt, ist das

Schleifband nicht mehr gespannt. Bewegen Sie den Spannclip wieder in

eine höhere Position. Schleifband in die Öffnung einführen und Spannclip

lösen.

Lebensdauer des Schleifbands verlängern

Wir empfehlen einen Schleifpapier-Reinigungsstift, um Ablagerungen zu

entfernen und die Lebensdauer des Schleifbands zu verlängern.

1. Der Reinigungsstab ist bei geöffneter Staubschutzabdeckung und

eingeschalteter Staubabsaugung zu verwenden.

2. Den Reinigungsstab gegen den rotierenden Schleifzylinder halten und

auf der Zylinderoberäche verschieben.

3. Vor Wiederverwendung sind die Reste nach dem Reinigungsstab

mit einer Bürste zu entfernen. TRAGEN SIE STETS AUGENSCHUTZ,

WENN SIE DAS SCHLEIFBAND REINIGEN. TREFFEN SIE ALLE

MASSNAHMEN, UM BERÜHRUNG MIT HÄNDEN UND KLEIDUNG ZU

VERMEIDEN.

Schleifmaschine bedienen

Werkstoffabnahme

Die Bestimmung der Werkstoffabnahme ist der wichtigste Schritt des

Arbeitsverfahrens. Sie werden einige Versuche brauchen, bevor Sie die

richtige Abnahmedicke bestimmen. Es ist ratsam, einige Versuche auf

einem Stück Abfallholz durchzuführen, bevor Sie das Finalwerkstück

bearbeiten. • Digitale Ablesung bedienen

Digitale Ablesung der Schleifdicke ist ein Bestandteil einer

standardmäßigen Ausstattung der Schleifmaschine, die Ihnen einen

erhöhten Komfort bietet. Die Ablesung bietet die genaueste Messung der

Schleifdicke sowie Übertragung bei Serienproduktion. Dies ist ideal, wenn

Sie Werkstücke herstellen, die eine genaue, gleiche Dicke haben müssen.

1. Das Messgerät mit ON/OFF Taste einschalten und mit IN/MM

bevorzugte Messeinheit wählen (Zoll/Millimeter).

2. Schleifzylinder mit eingewickeltem Schleifband senken, bis er das

Vorschubband berührt. Anschließend ZERO Taste drücken und halten, um

das Messgerät zu kalibrieren. Nun ist das Messgerät eingestellt.

3. Mit ABS Taste wird zwischen Absolut- (ABS) und Inkrementalmodus

(INC) gewechselt. Der ABS Modus wird verwendet, um die Ist-Dicke zu

ermitteln. Der INC Modus wird verwendet, um Menge an Werkstoff zu

messen, die von der ursprünglichen Dicke entfernt wurde. Sie wird als

eine Negativzahl angezeigt. Beim Wechseln zwischen dem Absolut- und

Inkrementalmodus übernimmt die Ablesung den Wert des im Schritt 2

kalibrierten absoluten Nullpunkts.

4. Mit der SET Taste kann die Messgenauigkeit 1/32“, 1/64“ oder 1/128“

gewählt werden.

1/128‘.

Abb. 34

Schleifmaschine bedienen (Fortsetzung)

Höhe des Schleifmechanismus einstellen

Die Zylinderhöhe kann mit einer von zwei Methoden eingestellt werden,

die mit einem Schalter gewählt werden.

Bei Mikroeinstellungen (Micro Adjustment) der Zylinderhöhe die

Hauptkurbel zur Höheneinstellung drehen. Im Uhrzeigersinn für

Bewegung nach oben, gegen Uhrzeigersinn für Bewegung nach unten.

Anmerkung: Eine volle Umdrehung bewegt den Kopf um ca. 1/16“, 1,6

mm. Bei schnellen Höhenverstellungen (Quick) wird der Hauptgriff gelöst.

Dadurch kann das Schleifmechanismus um bis 3“, 76,2 mm bewegt

werden, indem der Hebel nach oben oder nach unten gezogen wird.

Anmerkung: Nachdem die Höheneinstellungen im schnellen Modus fertig

sind, den Schalter in die Position für Mikro-Einstellungen zurücksetzen.

Abb. 35

Abb. 36

Vorschubbandgeschwindigkeit

Um die Werkstoffabnahme zu bestimmen, muss die richtige

Vorschubbandgeschwindigkeit gewählt werden. Beim Feinschleifen ist

es am günstigsten, eine langsame bis mäßige Vorschubgeschwindigkeit

zu wählen. Schnellere Vorschubgeschwindigkeiten können verwendet

werden, solange die Maschine nicht überlastet ist.

Wenn Sie mit Körnungen feiner als 80 fein schleifen, können Sie

normalerweise das beste Ergebnis erzielen, wenn INTELLISAND nicht

leuchtet.

Wenn INTELLISAND leuchtet und das Schleifband beim Feinschleifen

verlangsamt, ist es am besten, einen weiteren Schleifdurchgang

durchzuführen, ohne die Dickeneinstellung zu ändern.

Anmerkung: INTELLISAND passt die Vorschubgeschwindigkeit

automatisch an, wenn eine Überlastung festgestellt wird. Dies verhindert

die Bildung von Rillen, verringert das Verbrennungsrisiko und schützt

die Maschine vor Überlastung oder Abwürgen. Das rote Licht neben

der Kurbel zur Höheneinstellung leuchtet auf, wenn INTELLISAND in

Betrieb ist. Wenn die Last verringert wird, erhöht INTELLISAND die

Geschwindigkeit des Vorschubbands automatisch auf den vorgewählten

Wert.

Vorschubband bedienen

Werkstück auf das Vorschubband setzen und fest halten. Lassen sie

das Vorschubband das Werkstück in den Zylinder ziehen. Sobald das

Werkstück in Mitte des Schleifens ist, gehen Sie auf die andere Seite der

Maschine und kontrollieren Sie den Ausgang des Werkstücks.

Spitzenleistung des Vorschubzylinders

Die Allseitigkeit der Schleifmaschine ermöglicht eine große Vielfalt von

Operationen. Lernen Sie einzelne Bedienelemente der Schleifmaschine

kennen, um beste Ergebnisse zu erzielen.

Abb. 37

• Werkstücke schleifen, die breiter sind als der Schleifzylinder

Wenn Sie Werkstücke schleifen, das breiter sind als der Schleifzylinder, ist

This manual suits for next models

1

Table of contents

Languages:

Other IGM Sander manuals