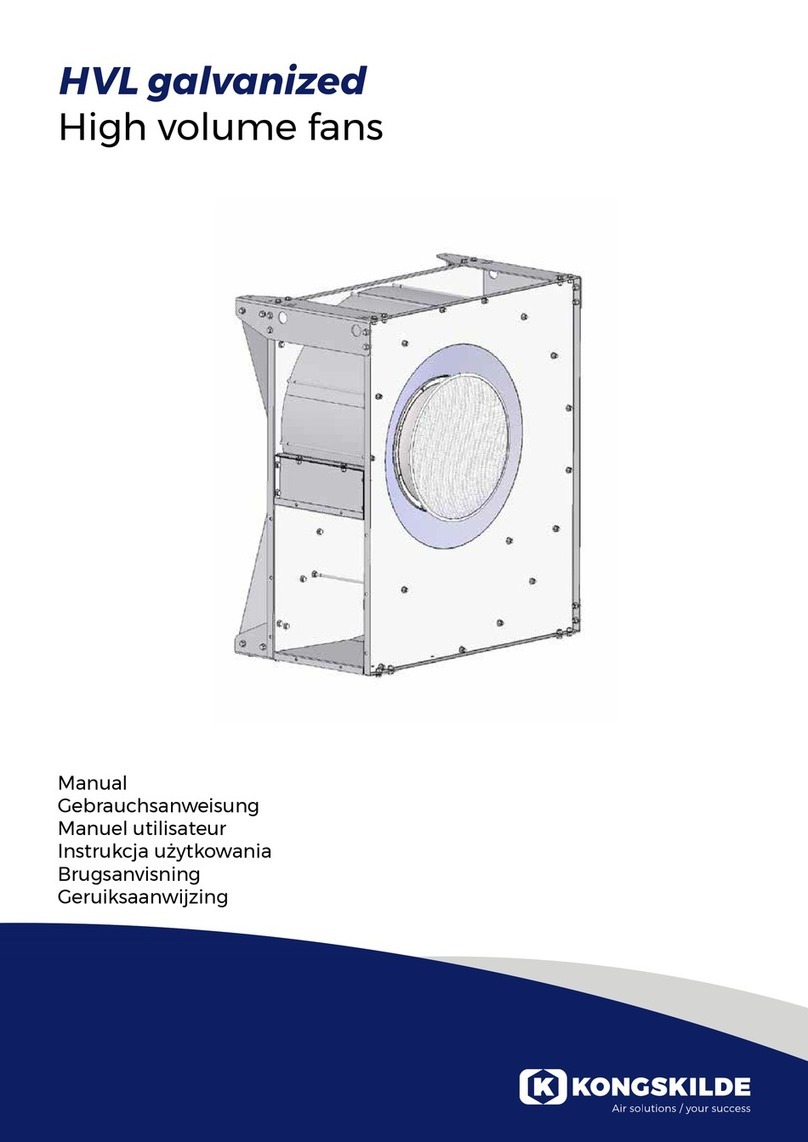

GEBRAUCHSANWEISUNG, VENTILATOREN

3

Einleitung:

Diese Gebrauchsanweisung wurde

entsprechend der EU-Richtlinie 2006/42/EG

vom 17. Mai 2006 zur Angleichung der Rechts-

und Verwaltungsvorschriften der Mitgliedstaaten

für Maschinen (Maschinenrichtlinie) erstellt.

Kennzeichnung/technische Daten:

Siehe beigefügtes Zertifikat.

Durch sich drehende Teile und Explosion

entstehende Gefahren werden durch

Warntafeln angezeigt.

Alle angewandten Materialien sind

explosionsdruckgeprüft und stoßfest

ausgeführt, mit -Kennzeichnung (ATEX-

geprüft).

Der Ventilator ist als Standard für Stäube mit

folgenden Materialparametern zugelassen:

Kmax ≤ 150 m bar/s

Pmax ≤ 9 bar

Bitte wenden Sie sich bei höheren Werten an

JKF Industri, damit der erforderliche

Entlastungsbereich berechnet werden kann.

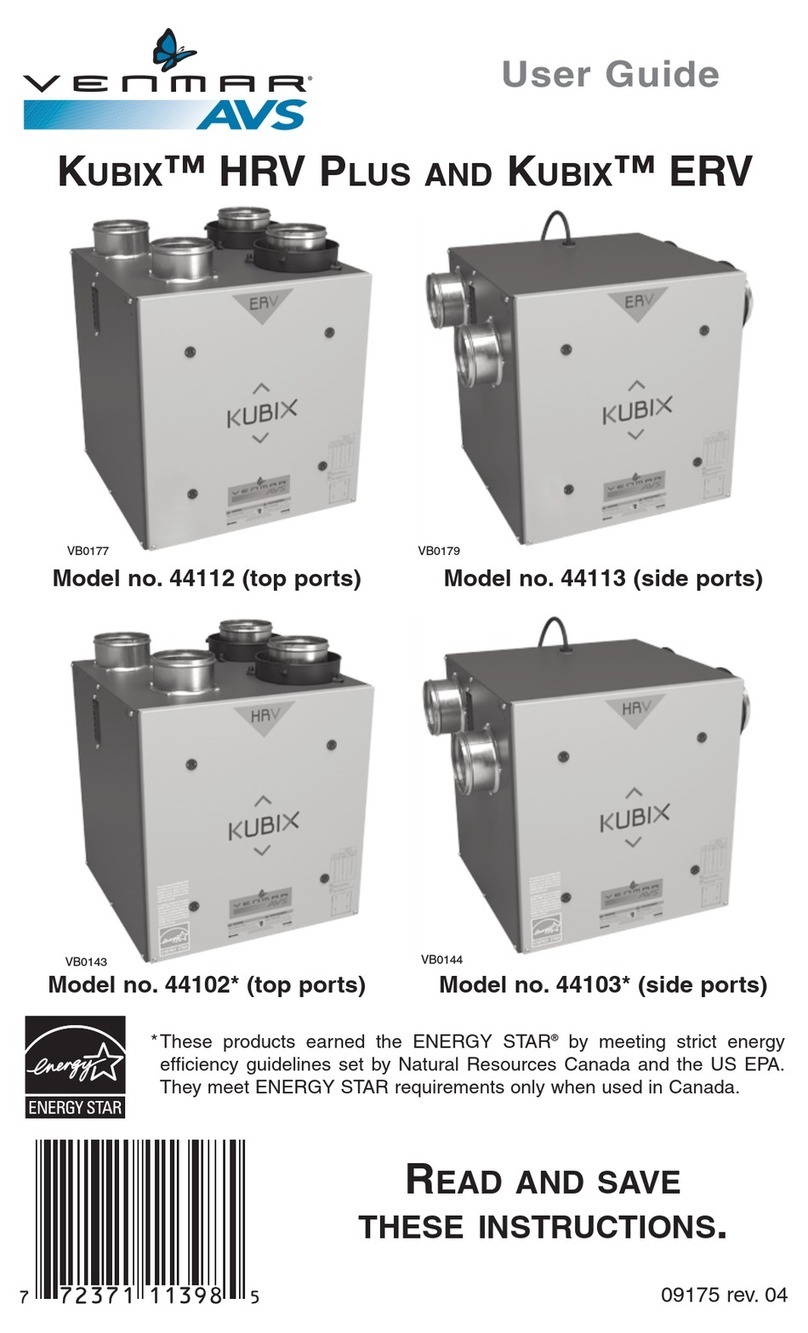

Typenbezeichnung:

Reinluftventilator: Ce Ex II 3/-D T125°C

JK-30/40/50/60/70/80/90/100MT

JK-30/40/50/55/60/70/80/90MTD

Reinluftventilator: Ce

BL-400/500

Transportventilator: Ce Ex II 2/-D T125°C

JK-20/22/25/30/35/40D

JK-30/40/45/55/75K

T-200/300/400/500D

T-200/300/400/500K

Anwendungsbereich:

Der Ventilator kommt in umwelttechnischen

Anlagen bei allen Materialien zum Einsatz, die

pneumatisch transportiert werden.

Die Kapazitätskurven wurden unter folgenden

Bedingungen gemessen:

Temp. = 200 C

ρ = 1,2 kg/m3

Atm. = 101330 Pa

Bei einer Änderung der Betriebsbedingungen

des Ventilators ändern sich auch die

Kapazitätskurven.

Nicht für die Anwendung in der

petrochemischen Industrie geeignet.

Nicht für den Transport von Endlosmaterial

geeignet, da hierdurch das Laufrad schnell

zugesetzt werden wird.

Warnung:

Der Ventilator muss in einem geschlossenen

System montiert sein. Ist dies nicht der Fall,

darf der Ventilator lediglich gestartet

werden, wenn Ein- und Auslass durch

Sicherheitsgitter abgedeckt sind.

Bitte beachten: Der Ventilator muss vor der

Demontage zum völligen Stillstand

gekommen sein.

Es besteht die Gefahr eines Laufradbruchs,

falls Fremdkörper einer gewissen Größe im

System gefangen/verloren werden.

Durch ungenügende Wartung des Ventilators

können vitale Teile des Geräts

abgenutzt/beschädigt werden.

Die Fundamentierung muss den Vorschriften

entsprechen (siehe Anforderungen an das

Fundament), da andernfalls die Stabilität

verringert und der Verschleiß erhöht wird.

Wenn der Ventilator in eine EX-Zone

eingesetzt wurde, muss er mit einem

ATEX-Motor ausgestattet werden, der für

diese Zone zugelassen ist. K-Modelle sind

mit einer ATEX-zugelassenen

Drehzahlüberwachung auszustatten.

Einbau:

Den Ventilator mittels Riemen anheben.

Die Befestigung am Fundament muss mittels

Bolzen in den dazu vorgesehenen Löchern im

Fuß erfolgen.

Es können Schwingungsdämpfer montiert

werden, die sowohl am Fundament als auch

am Ventilator befestigt werden.

Die Kühlung des Ventilatormotors darf nicht

behindert werden. Falls der Ventilator durch

eine Schallschutzhaube oder ähnliches

eingeschlossen ist, muss für ausreichende

Kühlung gesorgt werden.

Zum Vermeiden statischer Elektrizität ist mittels

eines Staberders für Erdung zu sorgen. Gemäß

EN 13463-1 und CLC/TR 50404 darf der

maximale Widerstand zur Erde 1 ● 106 [Ω] an der

kompletten Anlage betragen.

Anforderungen an das Fundament:

Das Fundament muss stabil sein und der

Belastung standhalten können, der es

ausgesetzt wird (Gewicht und Vibrationen).

Stabilität ist hinsichtlich der Geräusche im

gesamten angeschlossenen Rohrsystem von

vitaler Bedeutung.

Bitte beachten: Bei der Dimensionierung des

Fundaments muss auch das Rohrsystem

berücksichtigt werden.

Anschluss und Inbetriebnahme:

Die Verbindung mit dem Stromnetz muss

durch einen autorisierten

Elektroinstallateur hergestellt werden, der

sicherstellen muss, dass ein Motorschutz mit

Nullspannungsauslösung an jedem einzelnen

Ventilator installiert ist, so dass ein

automatischer Neustart nach einem

Stromausfall verhindert wird. Die Installation

darf niemals ohne Motorschutz erfolgen. Bei

kombinierten Systemen ist die Start/Stopp-

Funktion normalerweise im Steuerpult

eingebaut. Bringen Sie in einem Abstand von

höchstens 3 m zu jedem Ventilator einen

separaten, per Schlüssel verriegelbaren

Start/Stopp-Schalter sowie einen Notaus-

Schalter an.

Dieser Start/Stopp-Schalter muss

unbeabsichtigtes Starten des Ventilators

während der Wartung verhindern.

Örtliche Gesundheits- und

Sicherheitsvorschriften müssen beachtet

werden.

Vor der Inbetriebnahme ist Folgendes zu

prüfen:

- Dass sich keine Fremdkörper im

Ventilatorgehäuse sowie im

angeschlossenen Rohrsystem befinden.

- Dass die Umlaufrichtung des Ventilators

korrekt ist (am Ventilatorgehäuse durch

einen Pfeil gekennzeichnet).

- Dass alle Teile vorschriftsmäßig

festgezogen sind; dies gilt auch für sämtliche

Abdeckungen.

Geräuschemission:

Siehe I bezüglich des Geräuschpegels der

Ventilatoren.

Rohrschalldämpfer können sowohl am

Auslass als auch am Einlass montiert werden.

Es ist ferner möglich, den gesamten Ventilator

in einer Schallschutzhaube zu verkapseln.

Wartung und Instandhaltung:

Nach ca. 50 Betriebsstunden ist der Ventilator

einer Sichtprüfung zu unterziehen,

anschließend muss jede 1.000

Betriebsstunden eine Gesamtinspektion aller

Teile erfolgen.

Im Falle von Betriebsstörungen am Ventilator

wenden Sie sich bitte an den Lieferanten

(siehe beiliegendes Ventilator-Zertifikat).

Warten Sie den Elektromotor entsprechend

den Empfehlungen des Herstellers (im

Elektroanschlusskasten befindlich).

Alle Lager haben standardmäßig eine

maximale Betriebstemperatur von 1250 C.

Transportventilatoren:

Einmal jährlich oder nach max. 3.000

Betriebsstunden muss das Laufrad auf

Abnutzung und eventuelle Beläge überprüft

werden. Messen Sie die Stärke der

Schaufelblätter. Bei einer Reduzierung von

mehr als 15 % gegenüber der ursprünglichen

Stärke muss das Laufrad ersetzt werden.

K-Ventilatoren (indirekt gekuppelt):

Verwenden Sie für die Schmierung Lagerfett

vom Typ SKF-LGHP 2 oder ein gleichwertiges

Produkt.

Lager müssen gemäß den Schmiertabellen in

dieser Anleitung oder laut den Anweisungen

des Lieferanten geschmiert werden.

Um ein Überfüllen des Lagergehäuses zu

vermeiden muss beim Schmieren die

Antriebswelle von Hand gedreht werden,

oder, falls die Schmierung von außen erfolgen

kann, bei laufendem Ventilator geschmiert

werden. Bei SNL-Lagergehäusen müssen die

Lager in Zeitabständen von ca. 3 Jahren

zerlegt und gereinigt werden. Wir verweisen

hierbei auf die Anweisungen SKF’s. Alternativ

kann JKF Industri beim Beschaffen der

erforderlichen Anweisungen behilflich sein.

Siehe II und III bezüglich der

Schmierintervalle.

Keilriemen lassen sich nach einer

Reduzierung des Mittenabstandes auf

einfache Weise montieren. Unter keinen

Umständen dürfen die Riemen durch ein

„Zwingen“ in die Riemenscheibenrille mittels

Werkzeugen oder ähnlichem montiert werden.

Wenn die Riemen an den Scheiben

angebracht sind werden diese gedreht,

während der Mittenabstand erhöht wird, bis

die Riemen leicht gespannt sind. Überprüfen

Sie, dass die Wellen parallel sind, und dass

die Scheibenrillen der oberen Scheibe mit

denen der unteren Scheibe bündig liegen

(siehe Abbildung). Die Riemen werden

gemäß den im beiliegenden Ventilator-

Zertifikat angegebenen Werten gespannt.

Wenn der Ventilator ca. 50 Betriebsstunden

absolviert hat, sollten die Riemen zum

Sicherstellen gleichmäßiger Spannung

nachgespannt werden. Überprüfen Sie die

Riemen in Zeitabständen von 1.000

Betriebsstunden.

Beim Auswechseln der Riemen müssen die

Ersatzriemen vom gleichem Typ und Fabrikat

sein, wie im Ventilator-Zertifikat

vorgeschrieben ist.