Mechatron ATC Series User manual

1

Betriebsanleitung | mechatron ATC

mechatron ATC-Serie

Hochfrequenz-Motorspindeln

mit pneumatischem Werkzeugwechsel

Original Betriebsanleitung

Typen: ATC-8022-30 | ATC-8022-42 | ATC-11045-24 | ATC-12065-24 | ATC-12575-12

2

Betriebsanleitung | mechatron ATC

Mechatron behält sich das Recht vor, Korrekturen von Druckfehlern, fehlerhaften Informationen

und Produktverbesserungen im Rahmen des technischen Fortschritts jederzeit ohne vorherige

Ankündigung durchzuführen.

Rev05-12/2015

Copyright © mechatron GmbH, 2015

3

Betriebsanleitung | mechatron ATC

Inhaltsverzeichnis

1 Symbole, Abkürzungen, sonstige Hinweise 4

2 Personalanforderung für Installation, Inbetriebnahme und Betrieb 4

3 Sicherheitshinweise 5

3.1 Risiken durch Elektrizität 5

3.2 Risiken durch drehende Teile und Trümmerflug 7

3.3 Risiken bei unzureichender Kühlung 8

4 Verwendungszweck 9

5 Beschreibung der Maschine 10

5.1 Bauteile 10

5.2 Technische Daten / Typenübersicht 10

6 Transport und Lagerung 11

7 Installation 11

7.1 Auf Transportschäden prüfen 11

7.2 Montage der Motorspindel 11

7.3 Installation des Kühlsystems 12

7.4 Elektrischer Anschluss 13

7.4.1 Anschluss der Sensoren für Werkzeugstellung 14

7.4.2 Anschluss von Stecker und/oder Kabelpeitsche 15

7.4.3 Einstellung des Frequenzumrichters 17

7.4.4 Anschluss der Spindel am Frequenzumrichter 18

7.4.5 Netzanschluss des Frequenzumrichters 18

7.4.6 Elektrischer Anschluss des Kühlsystems 18

7.5 Anschluss der Fluidmedien (Druckluft, Kühlmittel) 19

8 Inbetriebnahme 20

8.1 Prüfungen vor jeder Inbetriebnahme 20

(Erstinbetriebnahme und regelmäßiger Betrieb)

8.2 Einfahren der Spindel 21

8.3 Allgemeine Betriebsbedingungen im regelmäßigen Betrieb 22

9 Wartung 23

9.1 Wartung und Kontrolle nach Erstinbetriebnahme 23

9.2 Tägliche Wartung 24

9.3 Wöchentliche Wartung 24

9.4 Monatliche Wartung 24

9.5 Ersatz von Verschleißteilen 24

10 Gewährleistung 25

11 EG-Einbauerklärung 26

12 Anhang 27

12.1 Einstellung der V/f Kennlinie des Frequenzumrichters 27

4

Betriebsanleitung | mechatron ATC

1 Symbole, Abkürzungen, sonstige Hinweise

Die in dieser Betriebsanleitung aufgeführten Symbole sollen den Leser deutlich auf potenziel-

le Gefährdungen aufmerksam machen. Derartige Hinweise oder Warnungen können jedoch

niemals Ersatz für die vorschriftsmäßige Unfallprävention darstellen!

Für die Sicherheit besonders wichtiger Hinweis. Befolgen Sie

entsprechende Hinweise sorgfältig, andernfalls können schwere

Verletzungen verursacht werden!

Warnung vor gefährlicher elektrischer Spannung

Warnung vor heißer Oberfläche

Der Inhalt dieser Betriebsanleitung ist auf Übereinstimmung mit der beschriebenen Maschine

geprüft, jedoch können Abweichungen und Fehler nicht ausgeschlossen werden. Technische

und inhaltliche Änderungen, Irrtümer und Druckfehler sind vorbehalten.

Diese Betriebsanleitung unterliegt dem Urheberrecht und darf ohne schriftliche Genehmigung

des Urhebers weder ganz, noch teilweise in jedweder Form reproduziert, vervielfältigt oder

verändert werden. Bei Zuwiderhandlung droht strafrechtliche Verfolgung. Alle Rechte sind

vorbehalten.

2 Personalanforderung für Installation,

Inbetriebnahme und Betrieb

Zur Installation, Inbetriebnahme und Wartung der hier beschriebenen unvollständigen Maschine

wird davon ausgegangen, dass das Personal Elektrofachkraft nach DIN VDE 1000-10:2009-

01 ist und insbesondere im Umgang mit elektrischen Maschinen sowie Frequenzumrichtern

vertraut ist.

Sofern der Betreiber selbst nicht unter diese Definition fällt, so ist für die fachgerechte Installation,

5

Betriebsanleitung | mechatron ATC

Inbetriebnahme und Wartung entsprechendes Personal hinzuzuziehen!

Beim Betreiber selbst wird davon ausgegangen, dass dieser über die erforderlichen Fach-

kenntnisse im Umgang mit Werkzeugmaschinen verfügt und entsprechend mit den aktuellen

Sicherheits- und Unfallverhütungsvorschriften vertraut ist.

3 Sicherheitshinweise

Lesen Sie alle Sicherheitshinweise und Anweisungen vor Verwen-

dung! Versäumnisse bei der Einhaltung der Sicherheitshinweise

und Anweisungen können elektrischen Schlag, Brand und/oder

schwere Verletzungen verursachen.

Bewahren Sie alle Sicherheitshinweise und Anweisungen für die Zukunft auf.

3.1 Risiken durch Elektrizität

Schutz vor Überlastung oder Kurzschluss sicherstellen!

Im Falle einer Überlastung – beispielsweise durch Festklemmen der Motorwelle – oder durch

einen Kurzschluss muss sichergestellt werden, dass die Motorspindel unmittelbar von der

Spannung getrennt wird, wenn der Strom den Nennstrom der Motorspindel überschreitet.

Auch bei Ausfall einer Phase ist die Motorspindel unmittelbar von der Spannung zu trennen.

Dies kann durch geeignete Motorschutzschalter oder die entsprechende Parametrierung des

Frequenzumrichters erreicht werden. Es ist unbedingt darauf zu achten, dass kein selbsttätiger

Anlauf des Motors nach Auslösen der Schutzvorrichtung stattfinden kann! Bei Nichtbeachtung

kann es zu unzulässig hohem Temperaturanstieg der Motorspindel kommen, was zu Beschädi-

gungen an Motorspindel, Maschine bis hin zu Brandgefahr führen kann.

Maschine niemals unbeaufsichtigt laufen lassen!

Die Motorspindel darf nur unter Aufsicht betrieben werden! Sofern die Maschine über einen

gewissen Zeitraum nicht beaufsichtigt werden kann, ist durch Ausschalten der Spannungsver-

sorgung sicherzustellen, dass die Motorspindel nicht unbeaufsichtigt laufen kann.

6

Betriebsanleitung | mechatron ATC

Motorspindel niemals mit beschädigten Kabeln in Betrieb nehmen!

Sofern Kabel der Motorspindel oder eines ihrer Zubehörteile

beschädigt sind, ist die Motorspindel umgehend außer Betrieb zu

setzen und der Schaden von einem Fachmann zu beheben!

Beschädigte Kabel erhöhen das Risiko eines elektrischen Schlags!

Motorspindel vor Nässe schützen!

Das Eindringen von Wasser kann die elektrische Sicherheit der Motorspindel auch nachhaltig

beeinträchtigen und erhöht das Risiko eines elektrischen Schlags!

Berühren Sie nicht unnötig geerdete Teile!

Vermeiden Sie Körperkontakt mit geerdeten Oberflächen, wie Rohren, Heizungen, Herden, Kühl-

schränken und der Werkzeugmaschine. Tragen Sie außerdem gut isolierende Sicherheitsschuhe.

Es besteht ein erhöhtes Risiko für einen elektrischen Schlag, wenn Ihr Körper geerdet ist.

Maschine vorschriftsgemäß Erden!

Die Maschine, in die die Motorspindel eingebaut wird ist für jede bewegliche Maschineneinheit

separat zu erden. Auch wenn beispielsweise die beweglichen Achsen einer Fräsmaschine über

Spindeln und Linearführung elektrisch leitend miteinander verbunden sind, ist diese elektrische

Verbindung für den Schutzleiteranschluss unzureichend und muss unbedingt durch einen sepa-

raten Erdungsanschluss für jede Achse nach VDE Vorschrift ergänzt werden. Eine Schutzleiter-

prüfung ist vor Inbetriebnahme einzeln durchzuführen.

Bei Wartungs- und Montagearbeiten: DIN VDE 0105

Bei Wartungs- und Montagearbeiten gehen Gefahren sowohl durch elektrischen Schlag, als

auch durch unbeabsichtigtes Einschalten des Motors aus. Befolgen Sie vor Wartungs- und

Montagearbeiten unbedingt die fünf Sicherheitsregeln:

• Freischalten (vom Netz trennen)

• Gegen Wiedereinschalten sichern (z.B. Steckdosen abdecken o.Ä.)

• Spannungsfreiheit allpolig feststellen

• Erden und kurzschließen

• Benachbarte unter Spannung stehende Teile abdecken oder abschranken

7

Betriebsanleitung | mechatron ATC

Ferner gilt unbedingt zu beachten:

Frequenzumrichter haben große Pufferkondensatoren die auch

noch Minuten nach dem Abschalten unter Spannung stehen und

zu lebensgefährlichen Stromschlägen führen können. Warten Sie

nach Freischalten und Sichern gegen Wiedereinschalten

des Frequenzumrichters mindestens 15 Minuten bevor Sie mit

den Sicherheitsvorbereitungen fortfahren und mit den Arbeiten

beginnen. Beachten Sie hierzu insbesondere die Betriebsanleitung

des Herstellers des Frequenzumrichters.

3.2 Risiken durch drehende Teile und Trümmerflug

Maschinenkapselung verwenden!

Die hohe Drehzahl von Werkzeugen bis 12.000 U/min und mehr

bürgt Verletzungsgefahren durch Spanflug oder Bersten des

Werkzeugs. Bruchstücke erreichen hohe Fluggeschwindigkeiten und

können mitunter lebensgefährliche Verletzungen verursachen. Es ist

daher eine trennende Schutzeinrichtung (Maschinenkapselung) zu

verwenden die zuverlässig vor Span- und Trümmerflug schützt und

ferner einen Sicherheitsschalter besitzt, der den Frequenzumrichter

bzw. die Motorspindel allpolig von der Energieversorgung trennt,

solange die Kapselung nicht geschlossen ist.

Vom Stillstand des Werkzeugs überzeugen!

Vor dem Öffnen der Maschine oder deren Schutzvorrichtungen

stets vom Stillstand der Motorspindel überzeugen! Die Motorwelle

kann noch einige Zeit (je nach Typ und Werkzeug mitunter länger

als eine Minute) nachlaufen. Bei Werkzeugwechsel oder Arbeiten

an der Werkzeugaufnahme ist unbedingt sicherzustellen, dass

ein versehentlicher Anlauf der Spindel ausgeschlossen ist. Den

Frequenzumrichter daher sicherheitshalber immer vom Netz trennen

oder den Stecker der Motorspindel ziehen.

8

Betriebsanleitung | mechatron ATC

Nur geeignetes und unbeschädigtes Werkzeug verwenden!

Die verwendeten Werkzeuge bzw. Werkzeugträger müssen aufgrund hoher Drehzahlen gut

ausgewuchtet sein. Ein Werkzeug mit übermäßigem Rundlauffehler verursacht sehr starke

Vibrationen und hat Beschädigungen der Spindellager zufolge, dies kann bis zur Resonanzüber-

höhung mit Werkzeugbruch in Folge führen. Wuchten Sie Werkzeuge stets vorab mit geeigneten

Hilfsmitteln (Wuchtmaschine). Prüfen Sie nach einem Werkzeugwechsel stets ob die Maschine

unzulässig stark vibriert. Ist dies der Fall, stoppen Sie umgehend die Spindel und wechseln Sie

das Werkzeug. Verwenden Sie nur scharfes Werkzeug.

Werkzeuge nur im zulässigen Drehzahlbereich betreiben!

Die maximale Drehzahl der HF-Spindel darf die vom Werkzeug-Hersteller festgelegten

Grenzwerte nicht übersteigen. Das Überschreiten der Maximaldrehzahl kann zum Bersten der

Werkzeuge oder Schäden der HF-Spindel durch unzulässige Vibrationen führen.

Die Gesamtwuchtgüte aus Werkzeugträger und montiertem Werkzeug muss G 2,5

bei Nenndrehzahl betragen!

3.3 Risiken bei unzureichender Kühlung

Korrekten Betrieb des Kühlsystems sicherstellen!

Bei luftgekühlten Motorspindeln ist sicherzustellen, dass die Spindel stets durch den an-

gebrachten Zwangslüfter gekühlt wird. Vor jedem Einschalten ist optisch und akustisch zu

kontrollieren, ob das Lüfterrad unbeschadet ist, nicht abgedeckt wird und ein Luftstrom bei

eingeschalteter Spindel vorliegt. Es sind konstruktive Maßnahmen zu treffen, um ein übermä-

ßiges Eindringen und Ablagern von Fremdkörpern durch die Lüftungsschlitze zu verhindern,

beispielsweise durch Spanprallbleche.

Bei wassergekühlten Motorspindeln ist sicherzustellen, dass der Kühlkreislauf funktioniert

und das Kühlmedium ungehindert zirkuliert und – falls eine Überhitzung zu Sicherheitsrisiken

führen kann – sicherzustellen, dass im Fehlerfall entsprechende Maßnahmen zum Abschalten

getroffen werden.

Ein unbemerkter Ausfall des Kühlsystems kann zu unzulässig hoher

Erwärmung der Motorspindel führen! Hieraus kann Verbrennungs-

gefahr bei Berührung, Beschädigung der Motorspindel sowie im

schlimmsten Falle das Platzen der Kühlmittelleitung mit Verbrü-

hungsgefahr durch heißes Kühlmittel resultieren.

9

Betriebsanleitung | mechatron ATC

Zum Schutz der Motorwicklung werden unsere Motorspindeln mit einem Thermoschutzschalter

(PTC Charakteristik) ausgestattet, welcher an eine Abschalteinrichtung angeschlossen wird.

4 Verwendungszweck

Die Motorspindel ist als unvollständige Maschine für den Einbau in Werkzeugmaschinen

vorgesehen, welche unter die Definition eines ortsfesten industriellen Großwerkzeuges fallen.

Der Einbau hat durch den Hersteller der Werkzeugmaschine zu erfolgen, da die erforderlichen

Kenntnisse zum fachgerechten Einbau vom Endnutzer nicht erwartet werden können.

Innerhalb dieser Maschine ist der Zweck der Spindel, ein rotierendes Werkzeug (i.d.R. Fräs-

werkzeug, Bohrer) bzw. deren Werkzeugträger anzutreiben und zu führen und mit diesem durch

Bohren, Schleifen oder Fräsen ein Werkstück spanend zu bearbeiten.

Der Antrieb von Werkstücken, Werkstückaufnahmen (z.B. in Drehmaschinen) oder Werkzeugen

anderer Bearbeitungsverfahren (z.B. Polierwerkzeuge) ist nicht zulässig.

Der Einbau in bewegliche Maschinen oder andere Maschinen, welche nicht unter die Definition

eines ortsfesten industriellen Großwerkzeuges fallen, ist nicht zulässig.

Der Zustellmechanismus muss eine Selbsthemmung vorweisen und in der Lage sein, das

Gewicht der Hochfrequenzspindel sicher zu tragen. Dies ist insbesondere bei der CE-konformen

Konstruktion der weiteren Maschinenelemente zu beachten.

Eine Zustellung und/oder Führung per Hand ist strengstens untersagt!

Der Betrieb der Spindel darf ausschließlich durch nachweisbar geschultes Personal erfolgen.

Eine vom Verwendungszweck abweichende Nutzung ist nicht zulässig, jegliche direkte oder

indirekte Haftung schließen wir hierfür von vorneherein aus!

10

Betriebsanleitung | mechatron ATC

5 Beschreibung der Maschine

5.1 Bauteile

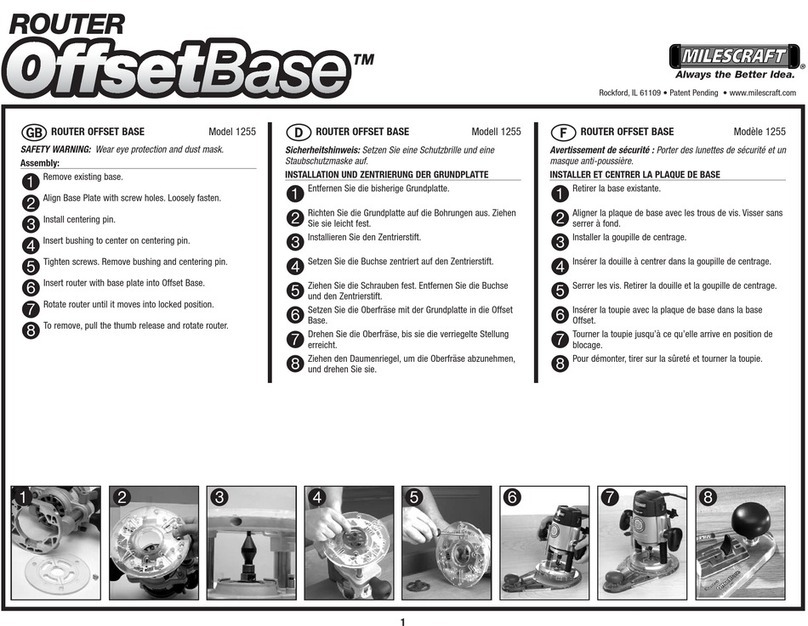

1. Werkzeugaufnahme

2. Sperrluftanschluss (je nach Modell auch bei den Hauptanschlüssen, Pos.5)

3. Motorgehäuse

4. Lösezylindergehäuse

5. Kühlmittel- und Pneumatikanschlüsse, Kabelpeitsche

3

4

5

2

1

5.2 Technische Daten / Typenübersicht

Siehe Typenschild auf Motorspindel

11

Betriebsanleitung | mechatron ATC

6 Transport und Lagerung

Die Motorspindel ist vorzugsweise in der Originalverpackung oder vergleichbarer Verpackung

mit ausreichender Polsterung zum Schutz vor Transportschäden zu transportieren.

Die Lagerung muss bei Temperaturen zwischen -5°C und 50°C und einer relativen Luftfeuchtig-

keit < 15% erfolgen. Die maximale Einlagerungszeit beträgt 12 Monate, anschließend muss eine

Prüfung durch vom Hersteller autorisiertes Fachpersonal erfolgen.

7 Installation

7.1 Auf Transportschäden prüfen

Prüfen Sie die Motorspindel vor Installation auf etwaige Transportschäden. Insbesondere ist der

Anschlussstecker, falls vorhanden, auf verbogene Kontakte und Fremdkörper oder Eindringen

von Feuchtigkeit zu prüfen. Außerdem ist die Motorspindel auf mechanische Beschädigung,

insbesondere der Motorwelle bzw. der Werkzeugaufnahme, zu überprüfen.

7.2 Montage der Motorspindel

Zur Montage der Motorspindel an der Werkzeugmaschine ist eine Klemmhalterung zu ver-

wenden, welche die Motorspindel über die Mantelfläche großflächig kraftschlüssig einspannt.

Sofern eine Halterung eigens hierfür konstruiert wird ist darauf zu achten, dass:

• Die Halterung das Gewicht der Motorspindel tragen kann

• Die Halterung zusätzlich die beim Arbeitsprozess auftretenden statischen Kräfte

aufnehmen kann

• Die Halterung zusätzlich die beim Arbeitsprozess auftretenden dynamischen Kräfte

und Maschinenschwingungen aufnehmen kann

• Die Klemm-Krafteinleitung in die Mantelflächte der Motorspindel keinesfalls

punktuell, sondern flächig erfolgt. Die minimale Höhe des Spindelhalters sollte

den halben Spindeldurchmesser nicht unterschreiten.

12

Betriebsanleitung | mechatron ATC

Die Klemmung hat im Bereich des Motorgehäuses zu erfolgen, welches ein durchgängiger

einteiliger Zylinder aus Stahl ist. Die Klemmung darf nicht am vorderen Lagersitz und nicht

im Bereich der Löseeinheit (i.d.R. farbiges Aluminium) erfolgen. Zur Verdeutlichung ist der

vorgesehende Klemmbereich in der nachstehenden Abbildung grün markiert.

Eine unzureichend stabile Halterung oder eine sich lösende

Spindel im Betrieb können schwere Beschädigungen der Maschi-

ne verursachen und führen zu erhöhtem Unfallrisiko! Sorgen Sie

daher sorgfältig dafür, dass die Motorspindel fest und zuverlässig

montiert ist.

Die Halterung sowie die Maschine auf der die Halterung befestigt

wird, dürfen keinesfalls aus brennbarem Material hergestellt sein.

Andernfalls besteht erhöhte Brandgefahr im Fehlerfall!

7.3 Installation des Kühlsystems

Luftgekühlte Motorspindeln:

Sorgen Sie dafür, dass die Lüftungsschlitze nicht abgedeckt werden (mindestens 30mm

Abstand zu anderen Oberflächen) und kein Schmutz oder Feuchtigkeit eindringen kann. Falls

die Umgebungsbedingungen dies erfordern (Beispiel: Werkstattumgebung in der Spanflug auch

durch andere Maschinen zu erwarten ist) sind konstruktive Maßnahmen zu ergreifen, um dies

zu verhindern, beispielsweise durch Installation eines Schutz- bzw. Ableitbleches.

Wassergekühlte Motorspindeln:

Bei der Dimensionierung des Kühlsystems ist darauf zu achten, dass die Temperatur der Kühl-

flüssigkeit bei Austritt aus der Motorspindel den zulässigen Wert von 30°C im Normalbetrieb

nicht überschreitet (bei Überschreiten von 45°C ist die Motorspindel sofort außer Betrieb zu setzen).

13

Betriebsanleitung | mechatron ATC

Wir empfehlen die von uns angebotenen Kühlgeräte der KG Serie, welche bereits über die vor-

geschriebenen Überwachungselemente der Durchflussmessung und Temperaturmessung ver-

fügen. Sollten Sie eine andere Variante, beispielsweise einen Bausatz oder eine eigene Lösung

verwenden, müssen Sie entweder regelmäßig die Temperatur der Spindel oder die Temperatur

und den Fluss des Kühlmittels überprüfen.

Obwohl Ihre Spindel über einen integrierten Thermoschalter verfügt, ersetzt dieser nicht die laufende

Temperaturüberwachung des Kühlmittels, sondern ist ausschließlich für die sofortige Stillsetzung

der Spindel bei Überhitzung aufgrund von Kurzschluss oder Überspannung zu verwenden.

7.4 Elektrischer Anschluss

Beachten Sie die folgenden Hinweise mit besonderer Sorgfalt! Ein

fehlerhafter elektrischer Anschluss oder mangelnde Schutzvorkeh-

rungen können im Fehlerfall zu gefährlichen Situationen führen!

Im elektrischen Anschluss sind Schutzvorkehrungen gegen folgende Fehlerfälle zu treffen:

•Schutz gegen Kurzschluss

•Überlastschutz bei Überschreiten des Motornennstroms

•Schutz gegen Unterspannung

•Schutz gegen Phasenasymmetrie bzw. Phasenausfall

•Schutz gegen selbsttätiges Wiedereinschalten

•Schutz gegen Einschalten bei nicht korrekt gespanntem Werkzeug

•Schutz gegen Einschalten ohne gespanntes Werkzeug

•Korrekte schaltungslogische Verknüpfung der Maschinensteuerung

mit Frequenzumrichter und Werkzeugüberwachung

Ferner ist sicherzustellen, dass die Motorspindel nur im Nenndrehzahlbereich betrieben werden

kann. Insbesondere bei luftgekühlten Spindeln ist darauf zu achten, dass die Mindestdrehzahl

nicht unterschritten werden kann, da die Kühlleistung des Lüfters ansonsten ggf. nicht mehr

ausreichend ist.

14

Betriebsanleitung | mechatron ATC

7.4.1 Anschluss der Sensoren für Werkzeugstellung

Unsere ATC-Spindeln werden serienmäßig mit zwei Sensoren für die Abfrage der Werkzeug-

stellung ausgeliefert (ausgenommen: ATC-8022-42). Hierdurch soll erreicht werden, dass:

a) Die Spindel nicht ohne gespanntes Werkzeug anläuft

b) Die Spindel nicht bei fehlerhaft gespanntem Werkzeug anläuft

c) Eine Freigabe „Werkzeug ausgeworfen“ an die Maschinensteuerung

weitergegeben werden kann

d) Eine Freigabe „Werkzeug gespannt“ an die Maschinensteuerung

weitergegeben werden kann

Die Spindel darf unter keinen Umständen mit fehlerhaft gespanntem

Werkzeug anlaufen können! Das Werkzeug kann sich im schlimms-

ten Falle lösen, es besteht Lebensgefahr durch Trümmerflug, wenn

Trümmer auch die Maschinenkapselung durchdringen können.

Die Spindel darf nicht ohne gespanntes Werkzeug anlaufen, da dies

zu mechanischen Beschädigungen im Inneren der Spindel führen

kann!

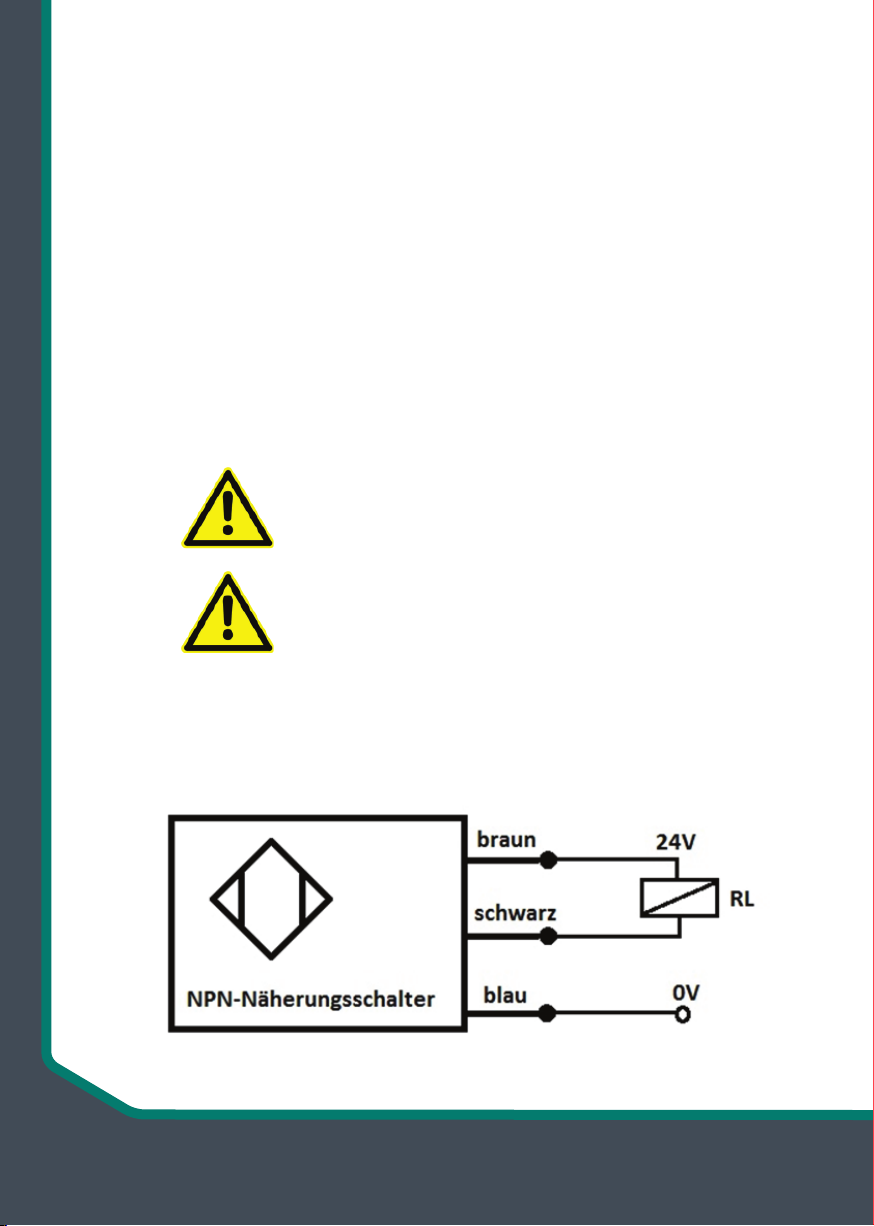

Die Sensoren sind als induktive NPN Näherungsschalter für den Betrieb an 10…24 VDC (max.

200mA) ausgeführt. Sie sind gemäß folgender Abbildung mit dem entsprechenden Signalein-

gang (Steuerung, Schaltrelais etc.) zu beschalten:

15

Betriebsanleitung | mechatron ATC

Ausgehend von der Spannungsversorgung blau/0V und braun/24V sind die Sensor-Signalpegel

der schwarzen Ader gemäß folgender Zustandstabelle zu entnehmen:

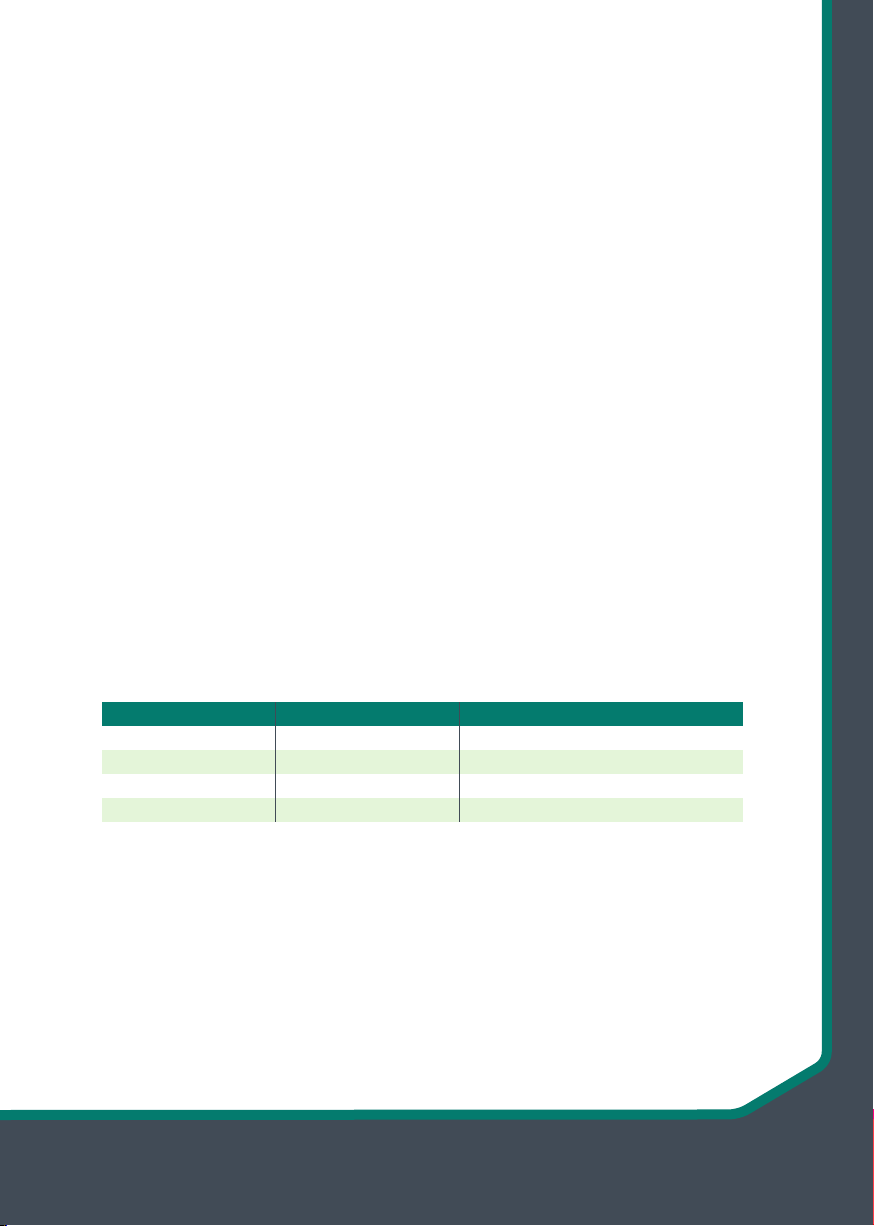

Zustand Pegel S1 Pegel S2

Auswurfstellung (1) 0V 24V

Werkzeug gespannt (2) 24V 0V

Stellung unzulässig (3) 24V 24V

bzw. gespannt ohne Werkzeug

Steuerungstechnisch ist sicherzustellen, dass die Spindel nur in Zustand (2) anlaufen kann und

die Freigabe zum Wechseln des Werkzeugs nur in Zustand (1) erfolgt.

Es wird zudem dringend empfohlen, eine Überwachung der einzelnen Werkzeugmagazinplätze

vorzusehen, um sicherzustellen, dass die Werkzeuge auch tatsächlich korrekt abgelegt sind.

Der Sensor S1 kann zwar die korrekte Auswurfstellung des Werk-

zeugspanners erfassen, jedoch kann hiermit nicht sichergestellt

werden, dass das Werkzeug korrekt abgelegt wurde! Um Kollisionen

und damit Beschädigungen der Maschine zu vermeiden, sollte eine

zusätzliche externe Überwachung am Werkzeugmagazin vorgesehen

werden!

Hinweis: Wird ein Werkzeug ausgeworfen (1) und der Lösezylinder ohne an-

schließende Aufnahme eines neuen Werkzeugs wieder entlastet (3), so nimmt der

Sensor S2 konstruktionsbedingt während der Entlastung für einen kurzen Moment

den Signalpegel 24V an. Dies ist bei der Realisierung der logischen Verknüpfung

zu beachten!

7.4.2 Anschluss von Stecker und/oder Kabelpeitsche

Unsere Motorspindeln werden in verschiedenen Stecker- bzw. Anschlussausführungen ausge-

liefert:

16

Betriebsanleitung | mechatron ATC

Bei Motorspindeln ohne Werkzeugspanner-Sensor mit 7-pol Anschlussstecker lautet die Ste-

ckerbelegung wie folgt:

Pin Belegung

1 Motor U

2 Motor V

3 Motor W

4 PTC1

5 PTC2

6 n.b.

7 / PE Erde (PE)

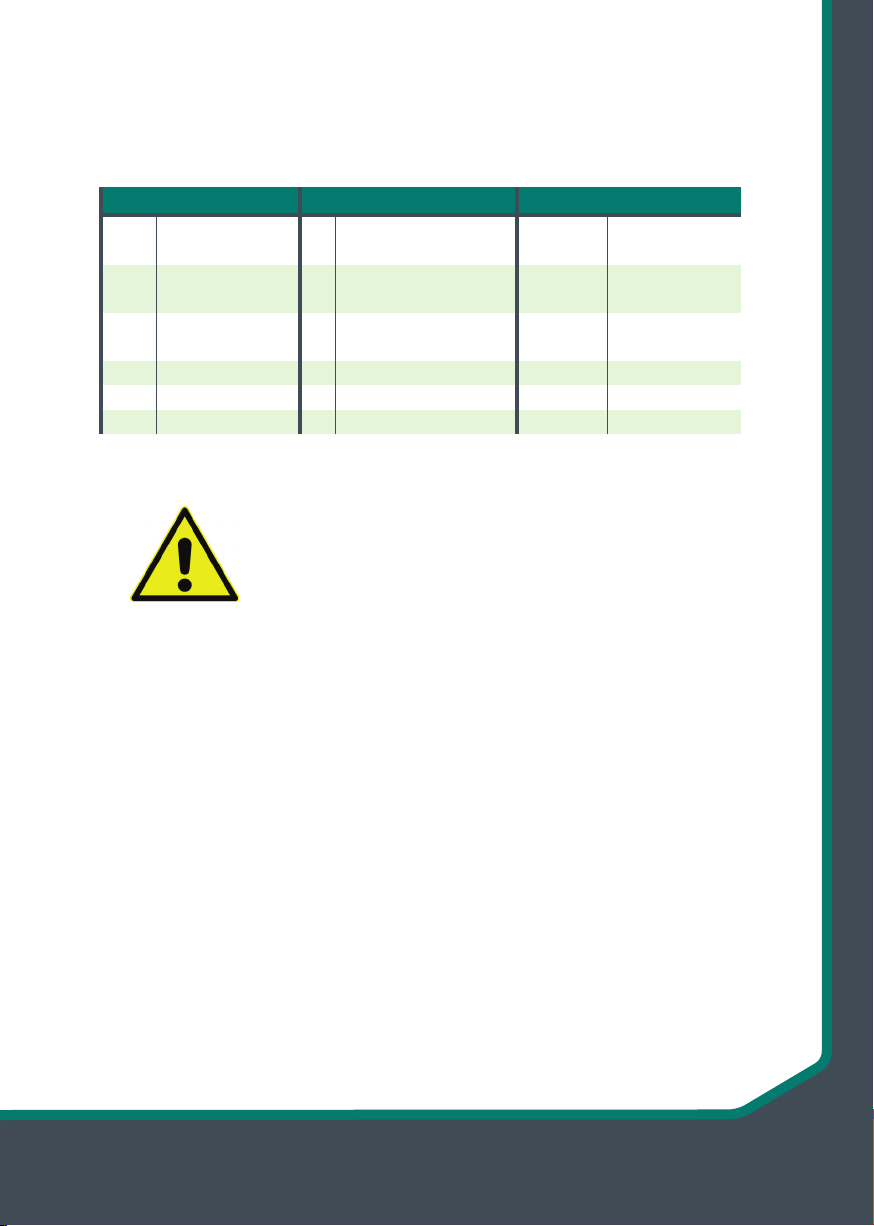

Bei Motorspindeln mit zwei getrennten Anschlusssteckern für Motorwicklung und Überwachung

lautet die Steckerbelegung wie folgt:

Motorwicklung (männlich) Sensorik (weiblich)

Pin Belegung Pin/Farbe Belegung

1 Motor U 1 Sensor 2 +24V

2 Motor V 2 Sensor 2 Signal

3 Motor W 3 Sensor 2 0V

4 PTC1 4 Sensor 1 +24V

5 PTC2 5 Sensor 1 Signal

6 n.b. 6 Sensor 1 0V

7/PE Erde (PE) 7/PE n.b.

Bei Motorspindeln mit drei getrennten Anschlusssteckern für Motorwicklung und Überwachung

lautet die Steckerbelegung wie folgt:

Motorwicklung Wicklungsschutz PTC Werkzeugüberwachung

Pin Belegung Pin Belegung Pin Belegung

1 Motor U 1 PTC1 1 Sensor 1 +24V

2 Motor V 2 PTC2 2 Sensor 1 Signal

3 Motor W 3 Sensor 1 0V

4 / PE Erde (PE) 4 Sensor 2 +24V

5 Sensor 2 Signal

6 Sensor 2 0V

7/PE n.b.

17

Betriebsanleitung | mechatron ATC

Bei Motorspindeln mit ausgeführter Kabelpeitsche für die Verdrahtung im Klemmenkasten sind

die Adern einzeln gekennzeichnet und je nach Modell verschiedenfarbig ausgeführt.

Motorwicklung Wicklungsschutz PTC Werkzeugüberwachung

U Siehe 1 1+2 Gleichfarbig, S1 +24V Braun

Kabelmarkierung Siehe Kabelmarkierung

V Siehe 2 1+2 Gleichfarbig, S1 Signal Schwarz

Kabelmarkierung Siehe Kabelmarkierung

W Siehe S1 0V Blau

Kabelmarkierung

PE grün-gelb S2 +24V Braun

S2 Signal Schwarz

S2 0V Blau

Es wird ausdrücklich darauf hingewiesen, dass der elektrische

Anschluss im Verantwortungsbereich des Installateurs liegt! Insbe-

sondere der korrekte Anschluss des Schutzleiters der Motorspindel

sowie die anschließende Schutzleiterprüfung ist nach den entspre-

chenden nationalen Vorschriften unbedingt durch qualifiziertes

Personal durchzuführen!

7.4.3 Einstellung des Frequenzumrichters

Der Frequenzumrichter ist gemäß der o.g. Schutzvorkehrungen zu parametrieren, sofern dies

nicht bereits durch andere Schutzvorkehrungen erfüllt wird.

Dies betrifft insbesondere auch die Werkzeugüberwachung, sofern dies nicht bereits durch

andere Maschinensteuerungselemente sichergestellt wurde.

Der Frequenzumrichter ist im U/f Betrieb auf den Nennstrom der HF-Spindel einzustellen. Die

Kennlinien für den regulären Betrieb ohne Boost entnehmen Sie bitte den Diagrammen im

Anhang oder dem Typenschild des Motors.

Falsche Einstellungen am Frequenzumrichter können zu schweren Beschädigungen führen und

erhöhen das Unfallrisiko!

18

Betriebsanleitung | mechatron ATC

7.4.4 Anschluss der Spindel am Frequenzumrichter

Die Leitungen 1, 2 und 3 sind am Frequenzumrichter auf den Klemmen U, V und W aufzulegen.

Der Schutzleiteranschluss muss auf der PE Klemme des Frequenzumrichters aufgelegt werden.

Der Leitungsschirm ist Frequenzumrichterseitig möglichst großflächig (durch eine geeignete

Kabelschelle) auf der geerdeten Platte (in der Regel der Grundplatte des Schaltschranks) auf

der der Frequenzumrichter montiert wird, aufzulegen. Wird der Schirm nicht aufgelegt so kann

es zu Potentialdifferenzen kommen, welche zu EMV-Problemen oder gar elektrischem Schlag

führen können! Für die EMV gerechte Installation und Prüfung trägt der Maschinenhersteller die

Verantwortung!

7.4.5 Netzanschluss des Frequenzumrichters

Schließen Sie stets zuerst den PE an der PE Klemme des Frequenzumrichters an, bevor Sie

Außenleiter anschließen!

Bei Verwendung von einphasigen Frequenzumrichtern schließen Sie L (braun) an Klemme R

und N (blau) an Klemme T des Frequenzumrichters an.

Bei Verwendung von dreiphasigen Frequenzumrichtern schließen Sie L1 an R, L2 an S und L3

an Klemme T des Frequenzumrichters an.

Zur Unterdrückung von Rückeinspeisungen in das Netz durch den Frequenzumrichter sind

unbedingt eingangsseitige Netzfilter zu verwenden! Dies gilt sowohl hinsichtlich der EMV

gerechten, störfesten Konstruktion der Maschine, als auch hinsichtlich der Vorschriften des

Netzbetreibers für die zulässige Störeinkopplung.

7.4.6 Elektrischer Anschluss des Kühlsystems

Bei wassergekühlten Motorspindeln hat der Anschluss des Kühlsystems so zu erfolgen, dass

ein Anlaufen der Motorspindel nur möglich ist, wenn auch das Kühlsystem eingeschaltet ist.

Die schaltungstechnische Realisierung hat so zu erfolgen, dass das Kühlsystem stets gemein-

sam mit der Spannungsversorgung des Frequenzumrichters eingeschaltet wird.

Das Kühlsystem darf nicht auf einer Ausgangsklemme des Frequenzumrichters aufgelegt wer-

den. Die Ausgangsklemmen dürfen ausschließlich für den Betrieb der Motorspindel verwendet

werden.

19

Betriebsanleitung | mechatron ATC

7.5 Anschluss der Fluidmedien (Druckluft, Kühlmittel)

Unsere Motorspindeln verfügen über die folgenden Fluidanschlüsse rückseitig (mit vorstehen-

der Anschlussbezeichnung):

Z1: Lösezylinder (Zuluft)

K: Kegel ausblasen (Ausnahme: ATC-8022-42)

S: Sperrluft (Ausnahme: ATC-8022-42, bei ATC-8022-30: Seitlicher Anschluss)

Z2: Lösezylinder (Abluft) Hinweis: Einige Modelle verfügen über seitliche Abluftbohrungen

direkt am Lösezylinder, ein zusätzlicher Abluftanschluss ist nicht vorgesehen.

W1: Kühlmittelzufluss

W2: Kühlmittelabfluss

Sämtliche Druckluftanschlüsse sind mit trockener, gefilterter ungeölter Druckluft zu versorgen

(Maximalwerte: Partikelgröße 5µm, Partikelgehalt 5mg/m³, Drucktaupunkt 3°C, Restölgehalt

1mg/m³). Folgende Betriebsdrücke müssen für die Medienanschlüsse eingehalten werden, bei

Überschreiten kann es zu Beschädigungen, Leckagen oder erhöhtem Medienverbrauch kommen,

bei Unterschreiten kann die Funktion ggf. nicht korrekt erfüllt werden:

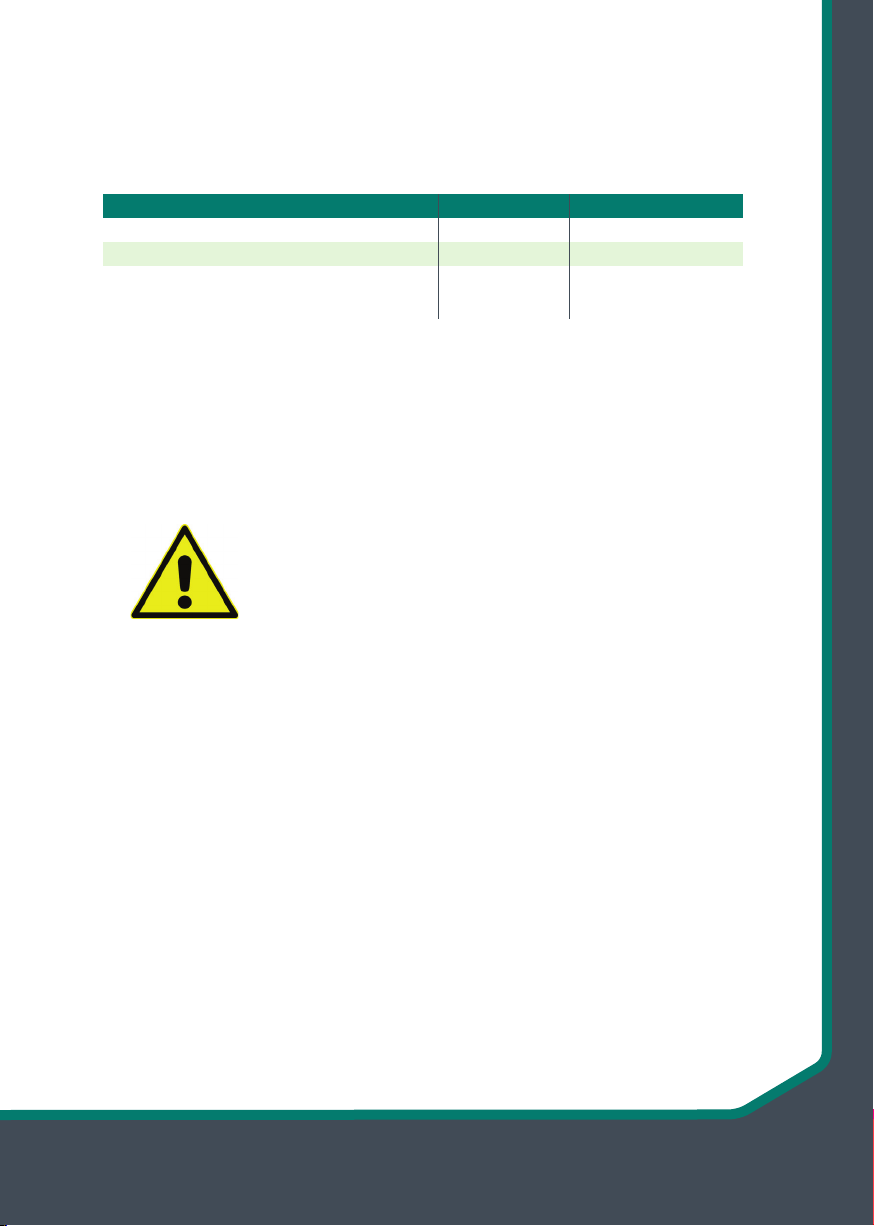

Anschluss Betriebsdruck Durchflussmenge

W1, W2 Max. 1 bar Min. 1l/min

Z1 6-8 bar -

S 0,5-2 bar -

K 4-6 bar -

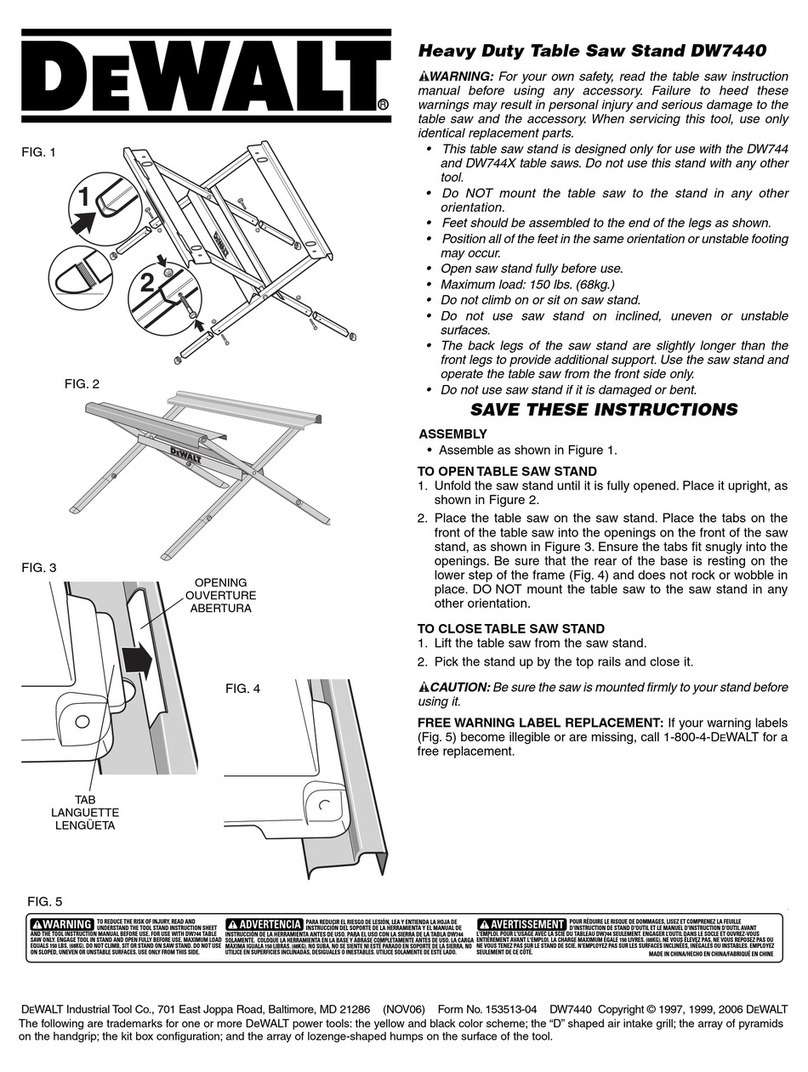

Der pneumatische Anschluss des Lösezylinders sollte gemäß folgender Schaltung mit einem

federrückgestellten 3/2 Wegeventil realisiert werden. Der Anschluss zeigt die verschiedenen

Schaltstellungen sowie die Sensoren S1 und S2

20

Betriebsanleitung | mechatron ATC

Es ist schaltungstechnisch unbedingt sicherzustellen, dass der

Lösezylinder keinesfalls bei drehender Motorspindel mit Druck

beaufschlagt werden kann! Durch ein bei drehender Spindel aus-

geworfenes Werkzeug besteht Unfallgefahr durch Trümmerflug!

8 Inbetriebnahme

Vor der Erstinbetriebnahme ist vom Hersteller der Maschine, in die

die unvollständige Maschine eingebaut wird, sicherzustellen, dass

die Maschine allen anzuwendenden CE-Richtlinien entspricht.

8.1 Prüfungen vor jeder Inbetriebnahme

(Erstinbetriebnahme und regelmäßiger Betrieb)

Vor jedem Anlauf der HF-Spindel sind folgende Prüfungen durchzuführen und ggf. Fehler zu

beheben, falls solche festgestellt werden:

1. Arbeitet die Werkzeugüberwachung und Schaltungslogik korrekt? Ist ein Anlauf der Spindel

nur in den vorher beschriebenen zulässigen Betriebsstellungen möglich? Es ist unter entspre-

chenden Sicherheitsvorkehrungen zu prüfen, ob die Spindel in einer unzulässigen Betriebsstel-

This manual suits for next models

5

Table of contents

Languages: