Milweld XLT 185 User manual

XLT 185

And H-10 Gun

OM-230 832A 2007−02

®

For Warranty Claims And Technical Support, Contact:

Milweld Inc., National Distributor

P.O. Box 338, Hortonville, WI 54944-0338

Tel 920-779-0916 Fax 920-779-0924

Processes

Gas Metal Arc (MIG) Welding

Flux Cored Arc (FCAW)

Welding

Description

Arc Welding Power Source and Wire

Feeder

TABLE OF CONTENTS

SECTION 1 − SAFETY PRECAUTIONS - READ BEFORE USING 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1. Symbol Usage 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2. Arc Welding Hazards 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3. Additional Symbols For Installation, Operation, And Maintenance 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4. California Proposition 65 Warnings 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-5. Principal Safety Standards 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-6. EMF Information 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 2 − CONSIGNES DE SÉCURITÉ − LIRE AVANT UTILISATION 5. . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-1. Symboles utilisés 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-2. Dangers relatifs au soudage à l’arc 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-3. Dangers supplémentaires en relation avec l’installation, le fonctionnement et la maintenance 7. . . . . .

2-4. Proposition californienne 65 Avertissements 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-5. Principales normes de sécurité 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-6. Information EMF 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 3 − DEFINITIONS 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-1. Symbols And Definitions 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 4 − SPECIFICATIONS 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-1. Specifications 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2. Duty Cycle And Overheating 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-3. Volt-Ampere Curves 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 5 − INSTALLATION 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-1. Installing Welding Gun 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-2. Installing Work Clamp 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-3. Process/Polarity Table 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-4. Changing Polarity 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-5. Installing Gas Supply 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-6. Selecting A Location And Connecting Input Power 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-7. Electrical Service Guide 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-8. Installing Wire Spool And Adjusting Hub Tension 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-9. Installing Contact Tip And Nozzle 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-10. Threading Welding Wire 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 6 − OPERATION 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-1. Controls 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-2. Weld Parameter Chart For 230 VAC Model 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 7 − MAINTENANCE &TROUBLESHOOTING 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-1. Routine Maintenance 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-2. Overload Protection 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-3. Drive Motor Protection 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-4. Changing Drive Roll Or Wire Inlet Guide 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-5. Replacing Gun Contact Tip 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-6. Cleaning Or Replacing Gun Liner 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-7. Replacing Switch And/Or Head Tube 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-8. Troubleshooting Table 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 8 − ELECTRICAL DIAGRAM 28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

TABLE OF CONTENTS

SECTION 9 − MIG WELDING (GMAW) GUIDELINES 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-1. Typical MIG Process Connections 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-2. Typical MIG Process Control Settings 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-3. Holding And Positioning Welding Gun 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-4. Conditions That Affect Weld Bead Shape 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-5. Gun Movement During Welding 34. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-6. Poor Weld Bead Characteristics 34. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-7. Good Weld Bead Characteristics 34. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-8. Troubleshooting − Excessive Spatter 35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-9. Troubleshooting − Porosity 35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-10. Troubleshooting − Excessive Penetration 35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-11. Troubleshooting − Lack Of Penetration 36. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-12. Troubleshooting − Incomplete Fusion 36. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-13. Troubleshooting − Burn-Through 36. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-14. Troubleshooting − Waviness Of Bead 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-15. Troubleshooting − Distortion 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-16. Common MIG Shielding Gases 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-17. Troubleshooting Guide For Semiautomatic Welding Equipment 38. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 10 − PARTS LIST 40. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

OPTIONS AND ACCESSORIES

WARRANTY

OM-230 832 Page 1

SECTION 1 − SAFETY PRECAUTIONS - READ BEFORE USING

som _3/05

YWarning: Protect yourself and others from injury — read and follow these precautions.

1-1. Symbol Usage

MeansWarning! Watch Out! There are possible hazards

with this procedure! The possible hazards are shown in

the adjoining symbols.

YMarks a special safety message.

.Means “Note”; not safety related.

This group of symbols means Warning! Watch Out! possible

ELECTRIC SHOCK, MOVING PARTS, and HOT PARTS hazards.

Consultsymbols and related instructions below for necessary actions

to avoid the hazards.

1-2. Arc Welding Hazards

YThe symbols shown below are used throughout this manual to

call attention to and identify possible hazards. When you see

the symbol, watch out, and follow the related instructions to

avoid the hazard. The safety information given below is only

a summary of the more complete safety information found in

the Safety Standards listed in Section 1-5. Read and follow all

Safety Standards.

YOnly qualified persons should install, operate, maintain, and

repair this unit.

YDuring operation, keep everybody, especially children, away.

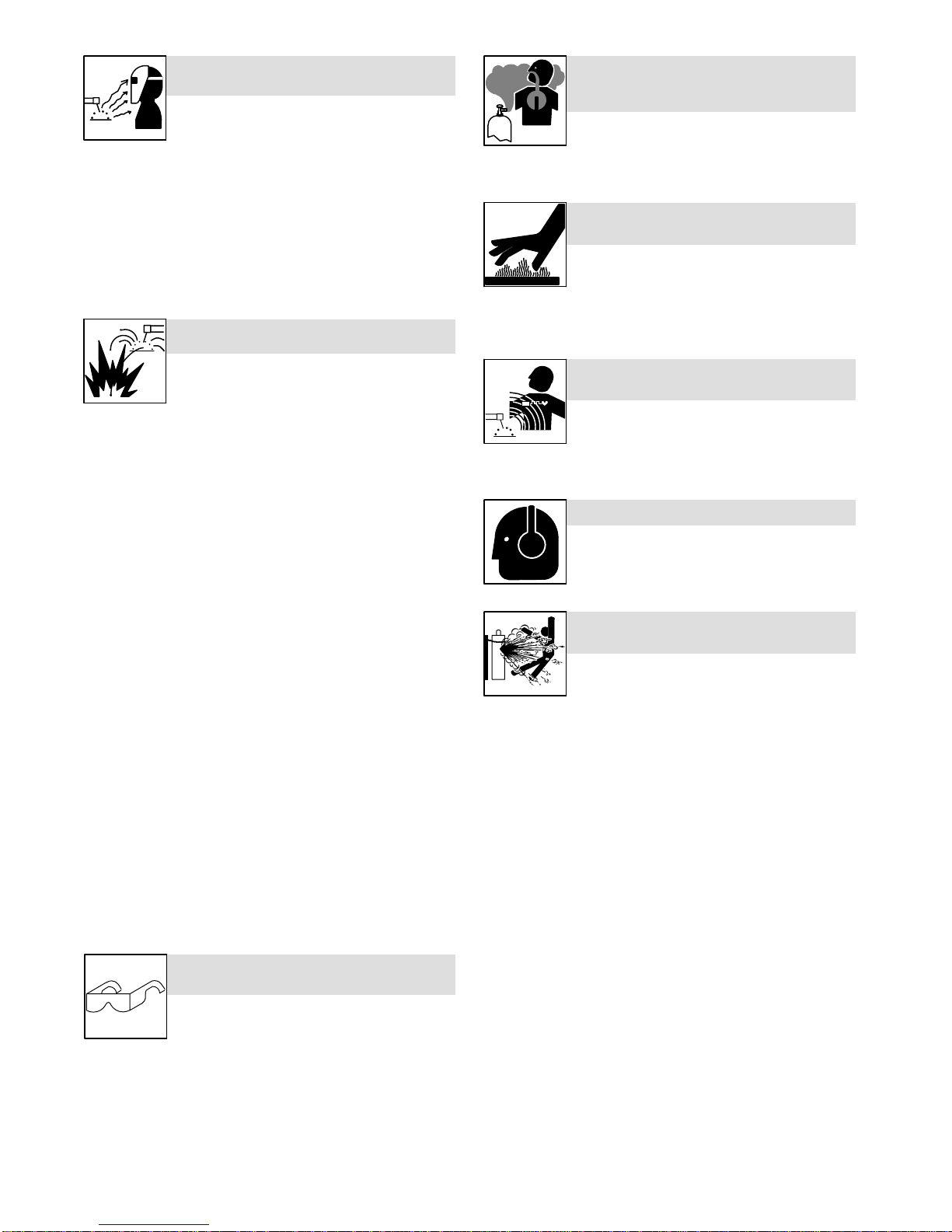

ELECTRIC SHOCK can kill.

Touchinglive electrical parts can cause fatal shocks

or severe burns. The electrode and work circuit is

electricallylive whenever the output is on. The input

power circuit and machine internal circuits are also

live when power is on. In semiautomatic or automatic wire welding, the

wire, wire reel, drive roll housing, and all metal parts touching the

welding wire are electrically live. Incorrectly installed or improperly

groundedequipment is a hazard.

DDo not touch live electrical parts.

DWear dry, hole-free insulating gloves and body protection.

DInsulate yourself from work and ground using dry insulating mats

or covers big enough to prevent any physical contact with the work

or ground.

DDo not use AC output in damp areas, if movement is confined, or if

thereis a danger of falling.

DUse AC output ONLY if required for the welding process.

DIf AC output is required, use remote output control if present on

unit.

DAdditionalsafety precautions are required when any of the follow-

ing electrically hazardous conditions are present: in damp

locationsor while wearing wet clothing; on metal structures such

as floors, gratings, or scaffolds; when in cramped positions such

as sitting, kneeling, or lying; or when there is a high risk of unavoid-

ableor accidental contact with the workpiece or ground. For these

conditions,use the following equipment in order presented: 1) a

semiautomaticDC constant voltage (wire) welder, 2) a DC manual

(stick) welder, or 3) an AC welder with reduced open-circuit volt-

age.In most situations, use of a DC, constant voltage wire welder

is recommended. And, do not work alone!

DDisconnect input power or stop engine before installing or

servicing this equipment. Lockout/tagout input power according to

OSHA 29 CFR 1910.147 (see Safety Standards).

DProperly install and ground this equipment according to its

Owner’s Manual and national, state, and local codes.

DAlways verify the supply ground − check and be sure that input

powercord ground wire is properly connected to ground terminal in

disconnect box or that cord plug is connected to a properly

groundedreceptacle outlet.

DWhenmaking input connections, attach proper grounding conduc-

tor first − double-check connections.

DFrequently inspect input power cord for damage or bare wiring −

replace cord immediately if damaged − bare wiring can kill.

DTurn off all equipment when not in use.

DDo not use worn, damaged, undersized, or poorly spliced cables.

DDo not drape cables over your body.

DIf earth grounding of the workpiece is required, ground it directly

with a separate cable.

DDo not touch electrode if you are in contact with the work, ground,

or another electrode from a different machine.

DDo not touch electrode holders connected to two welding ma-

chines at the same time since double open-circuit voltage will be

present.

DUse only well-maintained equipment. Repair or replace damaged

parts at once. Maintain unit according to manual.

DWear a safety harness if working above floor level.

DKeep all panels and covers securely in place.

DClamp work cable with good metal-to-metal contact to workpiece

or worktable as near the weld as practical.

DInsulate work clamp when not connected to workpiece to prevent

contact with any metal object.

DDo not connect more than one electrode or work cable to any

singleweld output terminal.

SIGNIFICANT DC VOLTAGE exists in inverter-type

welding power sources after removal of input

power.

DTurn Off inverter, disconnect input power, and discharge input

capacitors according to instructions in Maintenance Section

beforetouching any parts.

Welding produces fumes and gases. Breathing

these fumes and gases can be hazardous to your

health.

FUMES AND GASES can be hazardous.

DKeep your head out of the fumes. Do not breathe the fumes.

DIf inside, ventilate the area and/or use local forced ventilation at the

arc to remove welding fumes and gases.

DIf ventilation is poor, wear an approved air-supplied respirator.

DRead and understand the Material Safety Data Sheets (MSDSs)

and the manufacturer’s instructions for metals, consumables,

coatings,cleaners, and degreasers.

DWork in a confined space only if it is well ventilated, or while

wearingan air-supplied respirator. Always have a trained watch-

person nearby. Welding fumes and gases can displace air and

lower the oxygen level causing injury or death. Be sure the breath-

ing air is safe.

DDo not weld in locations near degreasing, cleaning, or spraying op-

erations. The heat and rays of the arc can react with vapors to form

highly toxic and irritating gases.

DDo not weld on coated metals, such as galvanized, lead, or

cadmiumplated steel, unless the coating is removed from the weld

area,the area is well ventilated, and while wearing an air-supplied

respirator. The coatings and any metals containing these elements

can give off toxic fumes if welded.

OM-230 832 Page 2

Arc rays from the welding process produce intense

visible and invisible (ultraviolet and infrared) rays

that can burn eyes and skin. Sparks fly off from the

weld.

ARC RAYS can burn eyes and skin.

DWear an approved welding helmet fitted with a proper shade of fil-

ter lenses to protect your face and eyes when welding or watching

(see ANSI Z49.1 and Z87.1 listed in Safety Standards).

DWear approved safety glasses with side shields under your

helmet.

DUse protective screens or barriers to protect others from flash,

glare and sparks; warn others not to watch the arc.

DWear protective clothing made from durable, flame-resistant mate-

rial (leather, heavy cotton, or wool) and foot protection.

Welding on closed containers, such as tanks,

drums,or pipes, can cause them to blow up. Sparks

can fly off from the welding arc. The flying sparks, hot

workpiece,and hot equipment can cause fires and

burns. Accidental contact of electrode to metal objects can cause

sparks, explosion, overheating, or fire. Check and be sure the area is

safe before doing any welding.

WELDING can cause fire or explosion.

DRemove all flammables within 35 ft (10.7 m) of the welding arc. If

this is not possible, tightly cover them with approved covers.

DDo not weld where flying sparks can strike flammable material.

DProtect yourself and others from flying sparks and hot metal.

DBe alert that welding sparks and hot materials from welding can

easily go through small cracks and openings to adjacent areas.

DWatch for fire, and keep a fire extinguisher nearby.

DBe aware that welding on a ceiling, floor, bulkhead, or partition can

cause fire on the hidden side.

DDo not weld on closed containers such as tanks, drums, or pipes,

unless they are properly prepared according to AWS F4.1 (see

Safety Standards).

DConnect work cable to the work as close to the welding area as

practical to prevent welding current from traveling long, possibly

unknown paths and causing electric shock, sparks, and fire

hazards.

DDo not use welder to thaw frozen pipes.

DRemove stick electrode from holder or cut off welding wire at

contact tip when not in use.

DWear oil-free protective garments such as leather gloves, heavy

shirt, cuffless trousers, high shoes, and a cap.

DRemove any combustibles, such as a butane lighter or matches,

from your person before doing any welding.

DFollowrequirements in OSHA 1910.252 (a) (2) (iv) and NFPA 51B

for hot work and have a fire watcher and extinguisher nearby.

FLYING METAL can injure eyes.

DWelding,chipping, wire brushing, and grinding

cause sparks and flying metal. As welds cool,

they can throw off slag.

DWear approved safety glasses with side

shields even under your welding helmet.

BUILDUP OF GAS can injure or kill.

DShut off shielding gas supply when not in use.

DAlways ventilate confined spaces or use

approvedair-supplied respirator.

HOT PARTS can cause severe burns.

DDo not touch hot parts bare handed.

DAllow cooling period before working on gun or

torch.

DTo handle hot parts, use proper tools and/or

wear heavy, insulated welding gloves and

clothingto prevent burns.

MAGNETIC FIELDS can affect pacemakers.

DPacemaker wearers keep away.

DWearers should consult their doctor before

going near arc welding, gouging, or spot

weldingoperations.

NOISE can damage hearing.

Noise from some processes or equipment can

damagehearing.

DWear approved ear protection if noise level is

high.

Shielding gas cylinders contain gas under high

pressure.If damaged, a cylinder can explode. Since

gas cylinders are normally part of the welding

process, be sure to treat them carefully.

CYLINDERS can explode if damaged.

DProtect compressed gas cylinders from excessive heat, mechani-

cal shocks, physical damage, slag, open flames, sparks, and arcs.

DInstall cylinders in an upright position by securing to a stationary

support or cylinder rack to prevent falling or tipping.

DKeepcylinders away from any welding or other electrical circuits.

DNever drape a welding torch over a gas cylinder.

DNever allow a welding electrode to touch any cylinder.

DNever weld on a pressurized cylinder − explosion will result.

DUse only correct shielding gas cylinders, regulators, hoses, and fit-

tings designed for the specific application; maintain them and

associatedparts in good condition.

DTurn face away from valve outlet when opening cylinder valve.

DKeepprotective cap in place over valve except when cylinder is in

use or connected for use.

DUse the right equipment, correct procedures, and sufficientnum-

ber of persons to lift and move cylinders.

DRead and follow instructions on compressed gas cylinders,

associatedequipment, and Compressed Gas Association (CGA)

publication P-1 listed in Safety Standards.

OM-230 832 Page 3

1-3. Additional Symbols For Installation, Operation, And Maintenance

FIRE OR EXPLOSION hazard.

DDo not install or place unit on, over, or near

combustiblesurfaces.

DDo not install unit near flammables.

DDo not overload building wiring − be sure power supply system is

properlysized, rated, and protected to handle this unit.

FALLING UNIT can cause injury.

DUse lifting eye to lift unit only, NOT running

gear, gas cylinders, or any other accessories.

DUse equipment of adequate capacity to lift and

supportunit.

DIf using lift forks to move unit, be sure forks are

long enough to extend beyond opposite side of

unit.

OVERUSE can cause OVERHEATING

DAllow cooling period; follow rated duty cycle.

DReduce current or reduce duty cycle before

startingto weld again.

DDo not block or filter airflow to unit.

STATIC (ESD) can damage PC boards.

DPut on grounded wrist strap BEFORE handling

boards or parts.

DUse proper static-proof bags and boxes to

store, move, or ship PC boards.

MOVING PARTS can cause injury.

DKeep away from moving parts.

DKeep away from pinch points such as drive

rolls.

WELDING WIRE can cause injury.

DDo not press gun trigger until instructed to do

so.

DDo not point gun toward any part of the body,

other people, or any metal when threading

weldingwire.

MOVING PARTS can cause injury.

DKeep away from moving parts such as fans.

DKeep all doors, panels, covers, and guards

closed and securely in place.

DHave only qualified persons remove doors,

panels,covers, or guards for maintenance as

necessary.

DReinstall doors, panels, covers, or guards

when maintenance is finished and before re-

connectinginput power.

READ INSTRUCTIONS.

DRead Owner’s Manual before using or servic-

ing unit.

DUse only genuine Miller/Hobart replacement

parts.

H.F. RADIATION can cause interference.

DHigh-frequency(H.F.) can interfere with radio

navigation, safety services, computers, and

communicationsequipment.

DHave only qualified persons familiar with

electronicequipment perform this installation.

DThe user is responsible for having a qualified electrician prompt-

ly correct any interference problem resulting from the installa-

tion.

DIf notified by the FCC about interference, stop using the

equipmentat once.

DHave the installation regularly checked and maintained.

DKeephigh-frequency source doors and panels tightly shut, keep

spark gaps at correct setting, and use grounding and shielding to

minimizethe possibility of interference.

ARC WELDING can cause interference.

DElectromagnetic energy can interfere with

sensitive electronic equipment such as

computers and computer-driven equipment

such as robots.

DBe sure all equipment in the welding area is

electromagneticallycompatible.

DTo reduce possible interference, keep weld cables as short as

possible, close together, and down low, such as on the floor.

DLocate welding operation 100 meters from any sensitive elec-

tronic equipment.

DBe sure this welding machine is installed and grounded

accordingto this manual.

DIf interference still occurs, the user must take extra measures

such as moving the welding machine, using shielded cables,

using line filters, or shielding the work area.

1-4. California Proposition 65 Warnings

YWeldingor cutting equipment produces fumes or gases which

contain chemicals known to the State of California to cause

birth defects and, in some cases, cancer. (California Health &

Safety Code Section 25249.5 et seq.)

YBattery posts, terminals and related accessories contain lead

and lead compounds, chemicals known to the State of

California to cause cancer and birth defects or other

reproductiveharm. Wash hands after handling.

For Gasoline Engines:

YEngine exhaust contains chemicals known to the State of

Californiato cause cancer, birth defects, or other reproductive

harm.

For Diesel Engines:

YDieselengine exhaust and some of its constituents are known

to the State of California to cause cancer, birth defects, and

other reproductive harm.

OM-230 832 Page 4

1-5. Principal Safety Standards

SafetyinWelding, Cutting, and Allied Processes, ANSI Standard Z49.1,

from Global Engineering Documents (phone: 1-877-413-5184, website:

www.global.ihs.com).

Recommended Safe Practices for the Preparation for Weldingand Cut-

ting of Containers and Piping, American Welding Society Standard

AWS F4.1 from Global Engineering Documents (phone:

1-877-413-5184,website: www.global.ihs.com).

NationalElectrical Code, NFPA Standard 70, from National Fire Protec-

tion Association, P.O. Box 9101, 1 Battery March Park, Quincy, MA

02269−9101(phone: 617−770−3000, website: www.nfpa.org).

SafeHandling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

from Compressed Gas Association, 1735 Jefferson Davis Highway,

Suite 1004, Arlington, VA 22202−4102 (phone: 703−412−0900, web-

site: www.cganet.com).

Code for Safety in Welding and Cutting, CSA Standard W117.2, from

Canadian Standards Association, Standards Sales, 178 Rexdale

Boulevard, Rexdale, Ontario, Canada M9W 1R3 (phone:

800−463−6727or in Toronto 416−747−4044, website: www.csa−in-

ternational.org).

Practice For Occupational And Educational Eye And Face Protection,

ANSI Standard Z87.1, from American National Standards Institute, 11

West 42nd Street, New York, NY 10036−8002 (phone: 212−642−4900,

website:www.ansi.org).

Standardfor Fire Prevention During Welding, Cutting, and Other Hot

Work, NFPA Standard 51B, from National Fire Protection Association,

P.O. Box 9101, 1 Battery March Park, Quincy, MA 02269−9101 (phone:

617−770−3000,website: www.nfpa.org).

OSHA, Occupational Safety and Health Standards for General Indus-

try, Title 29, Code of Federal Regulations (CFR), Part 1910, Subpart Q,

and Part 1926, Subpart J, from U.S. Government Printing Office, Super-

intendent of Documents, P.O. Box 371954, Pittsburgh, PA 15250 (there

are 10 Regional Offices−−phone for Region 5, Chicago, is

312−353−2220,website: www.osha.gov).

1-6. EMF Information

Considerations About Welding And The Effects Of Low Frequency

Electric And Magnetic Fields

Weldingcurrent, as it flows through welding cables, will cause electro-

magnetic fields. There has been and still is some concern about such

fields. However, after examining more than 500 studies spanning 17

years of research, a special blue ribbon committee of the National

Research Council concluded that: “The body of evidence, in the

committee’s judgment, has not demonstrated that exposure to power-

frequency electric and magnetic fields is a human-health hazard.”

However, studies are still going forth and evidence continues to be

examined.Until the final conclusions of the research are reached, you

may wish to minimize your exposure to electromagnetic fields when

weldingor cutting.

To reduce magnetic fields in the workplace, use the following

procedures:

1. Keep cables close together by twisting or taping them.

2. Arrange cables to one side and away from the operator.

3. Do not coil or drape cables around your body.

4. Keep welding power source and cables as far away from opera-

tor as practical.

5. Connect work clamp to workpiece as close to the weld as possi-

ble.

About Pacemakers:

Pacemaker wearers consult your doctor before welding or going near

weldingoperations. If cleared by your doctor, then following the above

procedures is recommended.

OM-230832 Page 5

SECTION 2 − CONSIGNES DE SÉCURITÉ − LIRE AVANT UTILISATION

fre_som _3/05

YAvertissement: se protéger et protéger les autres contre le risque de blessure — lire et respecter ces consignes.

2-1. Symboles utilisés

Symbole graphique d’avertissement ! Attention ! Cette pro-

cédure comporte des risques possibles ! Les dangers éven-

tuels sont représentés par les symboles graphiques joints.

YIndique un message de sécurité particulier

.Signifie NOTE ; n’est pas relatif à la sécurité.

Ce groupe de symboles signifie Avertissement ! Attention ! Risques

d’ÉLECTROCUTION, ORGANES MOBILES et PARTIES

CHAUDES. Consulter les symboles et les instructions afférentes

ci-dessous concernant les mesures à prendre pour supprimer

les dangers.

2-2. Dangers relatifs au soudage à l’arc

YLes symboles représentés ci-dessous sont utilisés dans ce manuel

pour attirer l’attention et identifier les dangers possibles. En

présence de l’un de ces symboles, prendre garde et suivre les

instructions afférentes pour éviter tout risque. Les instructions en

matière de sécurité indiquées ci-dessous ne constituent qu’un

sommaire des instructions de sécurité plus complètes fournies

dans les normes de sécurité énumérées dans la Section 2-5. Lire et

observer toutes les normes de sécurité.

YSeul un personnel qualifié est autorisé à installer, faire fonction-

ner, entretenir et réparer cet appareil.

YPendantle fonctionnement, maintenir à distance toutes les per-

sonnes,notamment les enfants de l’appareil.

UNE DÉCHARGE ÉLECTRIQUE peut

entraîner la mort.

Le contact d’organes électriques sous tension peut

provoquer des accidents mortels ou des brûlures

graves. Le circuit de l’électrode et de la pièce est

sous tension lorsque le courant est délivré à la

sortie. Le circuit d’alimentation et les circuits internes de la machine

sont également sous tension lorsque l’alimentation est sur Marche.

Dans le mode de soudage avec du fil, le fil, le dérouleur, le bloc de

commandedu rouleau et toutes les parties métalliques en contact

avec le fil sont sous tension électrique. Un équipement installé ou mis

à la terre de manière incorrecte ou impropre constitue un danger.

DNe pas toucher aux pièces électriques sous tension.

DPorter des gants isolants et des vêtements de protection secs et sans

trous.

DS’isoler de la pièce à couper et du sol en utilisant des housses ou des

tapis assez grands afin d’éviter tout contact physique avec la pièce à

couper ou le sol.

DNe pas se servir de source électrique à courant électrique dans les zo-

nes humides, dans les endroits confinés ou là où on risque de tomber.

DSe servir d’une source électrique à courant électrique UNIQUEMENT si

le procédé de soudage le demande.

DSi l’utilisation d’une source électrique à courant électrique s’avère né-

cessaire, se servir de la fonction de télécommande si l’appareil en est

équipé.

DD’autres consignes de sécurité sont nécessaires dans les conditions

suivantes : risques électriques dans un environnement humide ou si l’on

porte des vêtements mouillés ; sur des structures métalliques telles que

sols, grilles ou échafaudages ; en position coincée comme assise, à ge-

noux ou couchée ; ou s’il y a un risque élevé de contact inévitable ou

accidentel avec la pièce à souder ou le sol. Dans ces conditions, utiliser

les équipements suivants, dans l’ordre indiqué : 1) un poste à souder DC

à tension constante (à fil), 2) un poste à souder DC manuel (électrode)

ou 3) un poste à souder AC à tension à vide réduite. Dans la plupart des

situations, l’utilisation d’un poste à souder DC à fil à tension constante

est recommandée. En outre, ne pas travailler seul !

DCouper l’alimentation ou arrêter le moteur avant de procéder

à l’installation, à la réparation ou à l’entretien de l’appareil. Déverrouiller

l’alimentation selon la norme OSHA 29 CFR 1910.147 (voir normes de

sécurité).

DInstaller le poste correctement et le mettre à la terre convenablement

selon les consignes du manuel de l’opérateur et les normes nationales,

provinciales et locales.

DToujours vérifier la terre du cordon d’alimentation. Vérifier et s’assurer

que le fil de terre du cordon d’alimentation est bien raccordé à la borne

de terre du sectionneur ou que la fiche du cordon est raccordée à une

prise correctement mise à la terre.

DEn effectuant les raccordements d’entrée, fixer d’abord le conducteur

de mise à la terre approprié et contre-vérifier les connexions.

DVérifier fréquemment le cordon d’alimentation afin de s’assurer qu’il

n’est pas altéré ou à nu, le remplacer immédiatement s’il l’est. Un fil à nu

peut entraîner la mort.

DL’équipement doit être hors tension lorsqu’il n’est pas utilisé.

DNe pas utiliser des câbles usés, endommagés, de grosseur insuffisante

ou mal épissés.

DNe pas enrouler les câbles autour du corps.

DSi la pièce soudée doit être mise à la terre, le faire directement avec un

câble distinct.

DNe pas toucher l’électrode quand on est en contact avec la pièce, la terre

ou une électrode provenant d’une autre machine.

DNe pas toucher des porte électrodes connectés à deux machines en

même temps à cause de la présence d’une tension à vide doublée.

DN’utiliser qu’un matériel en bon état. Réparer ou remplacer sur-le-

champ les pièces endommagées. Entretenir l’appareil conformément à

ce manuel.

DPorter un harnais de sécurité si l’on doit travailler au-dessus du sol.

DS’assurer que tous les panneaux et couvercles sont correctement en

place.

DFixer le câble de retour de façon à obtenir un bon contact métal-métal

avec la pièce à souder ou la table de travail, le plus près possible de la

soudure.

DIsoler la pince de masse quand pas mis à la pièce pour éviter le contact

avec tout objet métallique.

DNe pas raccorder plus d’une électrode ou plus d’un câble de masse à

une même borne de sortie de soudage.

Il reste une TENSION DC NON NÉGLIGEABLE dans

les sources de soudage onduleur quand on a coupé

l’alimentation.

DArrêter les convertisseurs, débrancher le courant électrique et

déchargerles condensateurs d’alimentation selon les instructions indi-

quées dans la partie Entretien avant de toucher les pièces.

Le soudage génère des fumées et des gaz. Leur

inhalationpeut être dangereuse pour la santé.

LES FUMÉES ET LES GAZ peuvent

être dangereux.

DNe pas mettre sa tête au-dessus des vapeurs. Ne pas respirer ces va-

peurs.

DÀ l’intérieur, ventiler la zone et/ou utiliser une ventilation forcée au niveau de

l’arc pour l’évacuation des fumées et des gaz de soudage.

DSi la ventilation est médiocre, porter un respirateur anti-vapeurs approu-

vé.

DLire et comprendre les spécifications de sécurité des matériaux (MSDS) et

les instructions du fabricant concernant les métaux, les consommables, les

revêtements, les nettoyants et les dégraisseurs.

DTravailler dans un espace fermé seulement s’il est bien ventilé ou en

portant un respirateur à alimentation d’air. Demander toujours à un sur-

veillant dûment formé de se tenir à proximité. Des fumées et des gaz de

soudage peuvent déplacer l’air et abaisser le niveau d’oxygène provo-

quant des blessures ou des accidents mortels. S’assurer que l’air de

respiration ne présente aucun danger.

DNe pas souder dans des endroits situés à proximité d’opérations de dé-

graissage, de nettoyage ou de pulvérisation. La chaleur et les rayons de

l’arc peuvent réagir en présence de vapeurs et former des gaz haute-

ment toxiques et irritants.

DNe pas souder des métaux munis d’un revêtement, tels que l’acier gal-

vanisé, plaqué en plomb ou au cadmium à moins que le revêtement n’ait

été enlevé dans la zone de soudure, que l’endroit soit bien ventilé et en

portant un respirateur à alimentation d’air. Les revêtements et tous les

métaux renfermant ces éléments peuvent dégager des fumées toxi-

ques en cas de soudage.

OM-230 832 Page 6

Le rayonnement de l’arc du procédé de soudage

génère des rayons visibles et invisibles intenses

(ultravioletset infrarouges) susceptibles de provo-

quer des brûlures dans les yeux et sur la peau.

Des étincelles sont projetées pendant le soudage.

LES RAYONS D’ARC peuvent entraî-

ner des brûlures aux yeux et à la peau.

DPorterun casque de soudage approuvé muni de verres filtrants ap-

proprié pour protéger visage et yeux pendant le soudage (voirANSI

Z49.1et Z87.1 énuméré dans les normes de sécurité).

DPorterdes lunettes de sécurité avec écrans latéraux même sous vo-

tre casque.

DAvoir recours à des écrans protecteurs ou à des rideaux pour

protégerles autres contre les rayonnements les éblouissements et

les étincelles ; prévenir toute personne sur les lieux de ne pas

regarderl’arc.

DPorter des vêtements confectionnés avec des matières résistantes

et ignifuges (cuir, coton lourd ou laine) et des bottes de protection.

Le soudage effectué sur des conteneurs fermés tels

que des réservoirs, tambours ou des conduites peut

provoquerleur éclatement. Des étincelles peuvent

être projetées de l’arc de soudure. La projection

d’étincelles,des pièces chaudes et des équipements chauds peuvent

provoquerdes incendies et des brûlures. Le contact accidentel de

l’électrodeavec des objets métalliques peut provoquer des étincelles,

une explosion, une surchauffe ou un incendie. Avant de commencer

le soudage, vérifier et s’assurer que l’endroit ne présente pas de

danger.

LE SOUDAGE peut provoquer un

incendie ou une explosion.

DDéplacer toutes les substances inflammables à une distance de

10,7 m de l’arc de soudage. En cas d’impossibilité, les recouvrir soi-

gneusementavec des protections homologuées.

DNe pas souder dans un endroit où des étincelles peuvent tomber sur

des substances inflammables.

DSe protéger, ainsi que toute autre personne travaillant sur les lieux,

contre les étincelles et le métal chaud.

DDes étincelles et des matériaux chauds du soudage peuvent

facilement passer dans d’autres zones en traversant de petites

fissures et des ouvertures.

DAfin d’éliminer tout risque de feu, être vigilant et garder toujours un

extincteur à la portée de main.

DLe soudage effectué sur un plafond, plancher, paroi ou séparation

peutdéclencher un incendie de l’autre côté.

DNe pas effectuer le soudage sur des conteneurs fermés tels que des

réservoirs, tambours, ou conduites, à moins qu’ils n’aient été prépa-

rés correctement conformément à AWS F4.1 (voir les normes de

sécurité).

DBrancherle câble de masse sur la pièce le plus près possible de la

zone de soudage pour éviter le transport du courant sur une longue

distance par des chemins inconnus éventuels en provoquant des

risques d’électrocution, d’étincelles et d’incendie.

DNe pas utiliser le poste de soudage pour dégeler des conduites

gelées.

DEn cas de non-utilisation, enlever la baguette d’électrode du porte-

électrode ou couper le fil à la pointe de contact.

DPorter des vêtements de protection exempts d’huile tels que des

gants en cuir, une veste résistante, des pantalons sans revers, des

bottes et un casque.

DAvant de souder, retirer toute substance combustible de ses poches

tellesqu’un allumeur au butane ou des allumettes.

DSuivreles consignes de OSHA 1910.252 (a) (2) (iv) et de NFPA 51B

pour travaux de soudage et prévoir un détecteur d’incendie et un ex-

tincteurà proximité.

DES PARTICULES VOLANTES

peuvent blesser les yeux.

DLe soudage, l’écaillement, le passage de la

pièce à la brosse en fil de fer, et le meulage

génèrent des étincelles et des particules

métalliques volantes. Pendant la période de

refroidissement des soudures, elles risquent

de projeter du laitier.

DPorterdes lunettes de sécurité avec écrans latéraux ou un écran

facial.

LES ACCUMULATIONS DE GAZ

risquent de provoquer des blessures

ou même la mort.

DFermerl’alimentation du gaz protecteur en cas

de non-utilisation.

DVeiller toujours à bien aérer les espaces confi-

nés ou se servir d’un respirateur d’adduction

d’airhomologué.

DES PIÈCES CHAUDES peuvent

provoquer des brûlures graves.

DNe pas toucher des parties chaudes à mains

nues.

DPrévoir une période de refroidissement avant

d’utiliserle pistolet ou la torche.

DNe pas toucher aux pièces chaudes, utiliser les outils recom-

mandéset porter des gants de soudage et des vêtements épais

pour éviter les brûlures.

LES CHAMPS MAGNÉTIQUES peuvent

affecter les stimulateurs cardiaques.

DPorteurs de stimulateur cardiaque, rester

à distance.

DLes porteurs d’un stimulateur cardiaque doi-

vent d’abord consulter leur médecin avant de

s’approcherdes opérations de soudage à l’arc,

de gougeage ou de soudage par points.

LE BRUIT peut endommager l’ouïe.

Le bruit des processus et des équipements peut

affecter l’ouïe.

DPorter des protections approuvées pour les

oreillessi le niveau sonore est trop élevé.

Des bouteilles de gaz protecteur contiennent du gaz

sous haute pression. Si une bouteille est endomma-

gée, elle peut exploser. Du fait que les bouteilles de

gaz font normalement partie du procédé de soudage,

les manipuler avec précaution.

DProtégerles bouteilles de gaz comprimé d’une chaleur excessi-

ve, des chocs mécaniques, des dommages physiques, du lai-

tier, des flammes ouvertes, des étincelles et des arcs.

DPlacer les bouteilles debout en les fixant dans un support sta-

tionnaireou dans un porte-bouteilles pour les empêcher de tom-

ber ou de se renverser.

DTenir les bouteilles éloignées des circuits de soudage ou autres

circuits électriques.

DNe jamais placer une torche de soudage sur une bouteille à gaz.

DUne électrode de soudage ne doit jamais entrer en contact avec

une bouteille.

DNe jamais souder une bouteille pressurisée − risque d’explosion.

DUtiliser seulement des bouteilles de gaz protecteur, régulateurs,

tuyaux et raccords convenables pour cette application spécifi-

que ; les maintenir ainsi que les éléments associés en bon état.

DDétournervotre visage du détendeur-régulateur lorsque vous

ouvrez la soupape de la bouteille.

DLe couvercle du détendeur doit toujours être en place, sauf lors-

que la bouteille est utilisée ou qu’elle est reliée pour usage ulté-

rieur.

DUtiliserles équipements corrects, les bonnes procédures et suf-

fisammentde personnes pour soulever et déplacer les bouteil-

les.

DLire et suivre les instructions sur les bouteilles de gaz comprimé,

l’équipement connexe et le dépliant P-1 de la CGA (Compressed

Gas Association) mentionné dans les principales normes de sécuri-

té.

LES BOUTEILLES peuvent exploser

si elles sont endommagées.

OM-230832 Page 7

2-3. Dangers supplémentaires en relation avec l’installation, le fonctionnement et la maintenanc

e

Risque D’INCENDIE OU D’EXPLO-

SION.

DNe pas placer l’appareil sur, au-dessus ou

à proximité de surfaces inflammables.

DNe pas installer l’appareil à proximité de

produitsinflammables.

DNe pas surcharger l’installation électrique − s’assurer que

l’alimentationest correctement dimensionnée et protégée avant

de mettre l’appareil en service.

LA CHUTE DE L’APPAREIL peut

blesser.

DUtiliser l’anneau de levage uniquement pour

soulever l’appareil, NON PAS les chariots, les

bouteilles de gaz ou tout autre accessoire.

DUtiliser un équipement de levage de capacité

suffisantepour lever l’appareil.

DEn utilisant des fourches de levage pour déplacer l’unité, s’assu-

rer que les fourches sont suffisamment longues pour dépasser

du côté opposé de l’appareil.

L’EMPLOI EXCESSIF peut SUR-

CHAUFFER L’ÉQUIPEMENT.

DPrévoir une période de refroidissement ;

respecterle cycle opératoire nominal.

DRéduire le courant ou le facteur de marche

avant de poursuivre le soudage.

DNe pas obstruer les passages d’air du poste.

LES CHARGES ÉLECTROSTATIQUES

peuvent endommager les circuits

imprimés.

DÉtablir la connexion avec la barrette de terre

avant de manipuler des cartes ou des pièces.

DUtiliser des pochettes et des boîtes antistati-

ques pour stocker, déplacer ou expédier des

cartes PC.

DES ORGANES MOBILES peuvent

provoquer des blessures.

DNe pas s’approcher des organes mobiles.

DNe pas s’approcher des points de coincement

tels que des rouleaux de commande.

LES FILS DE SOUDAGE peuvent

provoquer des blessures.

DNe pas appuyer sur la gâchette avant d’en

avoir reçu l’instruction.

DNe pas diriger le pistolet vers soi, d’autres

personnesou toute pièce mécanique en enga-

geantle fil de soudage.

DES ORGANES MOBILES peuvent

provoquer des blessures.

DS’abstenirde toucher des organes mobiles tels

que des ventilateurs.

DMaintenir fermés et verrouillés les portes,

panneaux, recouvrements et dispositifs de

protection.

DSeules des personnes qualifiées sont autorisées à enlever les

portes, panneaux, recouvrements ou dispositifs de protection

pour l’entretien.

DRemettreles portes, panneaux, recouvrements ou dispositifs de

protectionquand l’entretien est terminé et avant de rebrancher

l’alimentation électrique.

LIRE LES INSTRUCTIONS.

DLire le manuel d’utilisation avant d’utiliser ou

d’intervenirsur l’appareil.

DUtiliser uniquement des pièces de rechange

Miller/Hobart.

LE RAYONNEMENT HAUTE

FRÉQUENCE (HF) risque de provoquer

des interférences.

DLe rayonnement haute fréquence (HF) peut

provoquerdes interférences avec les équipe-

ments de radio-navigation et de communica-

tion,les services de sécurité et les ordinateurs.

DDemanderseulement à des personnes qualifiées familiarisées

avec des équipements électroniques de faire fonctionner l’instal-

lation.

DL’utilisateurest tenu de faire corriger rapidement par un électri-

cien qualifié les interférences résultant de l’installation.

DSi le FCC signale des interférences, arrêter immédiatement

l’appareil.

DEffectuerrégulièrement le contrôle et l’entretien de l’installation.

DMaintenirsoigneusement fermés les portes et les panneaux des

sources de haute fréquence, maintenir les éclateurs à une

distancecorrecte et utiliser une terre et un blindage pour réduire

les interférences éventuelles.

LE SOUDAGE À L’ARC risque de

provoquer des interférences.

DL’énergie électromagnétique peut gêner le

fonctionnement d’appareils électroniques

commedes ordinateurs et des robots.

DVeiller à ce que tout l’équipement de la zone de

soudage soit compatible électromagnétiquement.

DPour réduire la possibilité d’interférence, maintenir les câbles de

soudage aussi courts que possible, les grouper, et les poser

aussi bas que possible (ex. par terre).

DVeiller à souder à une distance de 100 mètres de tout équipe-

ment électronique sensible.

DVeiller à ce que ce poste de soudage soit posé et mis à la terre

conformément à ce mode d’emploi.

DEn cas d’interférences après avoir pris les mesures précéden-

tes, il incombe à l’utilisateur de prendre des mesures supplé-

mentaires telles que le déplacement du poste, l’utilisation de

câblesblindés, l’utilisation de filtres de ligne ou la pose de protec-

teurs dans la zone de travail.

2-4. Proposition californienne 65 Avertissements

YLes équipements de soudage et de coupage produisent des

fumées et des gaz qui contiennent des produits chimiques dont

l’État de Californie reconnaît qu’ils provoquent des malformations

congénitales et, dans certains cas, des cancers. (Code de santé et

de sécurité de Californie, chapitre 25249.5 et suivants)

YLes batteries, les bornes et autres accessoires contiennent du

plomb et des composés à base de plomb, produits chimiques

dont l’État de Californie reconnaît qu’ils provoquent des can-

cers et des malformations congénitales ou autres problèmes de

procréation.Se laver les mains après manipulation.

Pour les moteurs à essence :

YLes gaz d’échappement des moteurs contiennent des produits

chimiques dont l’État de Californie reconnaît qu’ils provoquent

des cancers et des malformations congénitales ou autres pro-

blèmes de procréation.

Pour les moteurs diesel :

YLes gaz d’échappement des moteurs diesel et certains de leurs

composants sont reconnus par l’État de Californie comme

provoquant des cancers et des malformations congénitales ou au-

tres problèmes de procréation.

OM-230 832 Page 8

2-5. Principales normes de sécurité

Safety in Welding, Cutting, and Allied Processes, ANSI Standard Z49.1,

de Global Engineering Documents (téléphone : 1-877-413-5184, site In-

ternet : www.global.ihs.com).

Recommended Safe Practices for the Preparation for Welding and Cut-

tingof Containers and Piping, American WeldingSociety Standard AWS

F4.1 de Global Engineering Documents (téléphone : 1-877-413-5184, site

Internet: www.global.ihs.com).

NationalElectrical Code, NFPA Standard 70, de National Fire Protection

Association, P.O. Box 9101, 1 Battery March Park, Quincy, MA

02269-9101(téléphone : 617-770-3000, site Internet : www.nfpa.org).

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

de Compressed Gas Association, 1735 Jefferson Davis Highway, Suite

1004,Arlington, VA 22202-4102 (téléphone : 703-412-0900, site Internet

: www.cganet.com).

Code for Safety in Welding and Cutting, CSA Standard W117.2, de

Canadian Standards Association, Standards Sales, 178 Rexdale

Boulevard, Rexdale, Ontario, Canada M9W 1R3 (téléphone :

800-463-6727 ou à Toronto 416-747-4044, site Internet :

www.csa-international.org).

Practice For Occupational And Educational Eye And Face Protection,

ANSI Standard Z87.1, de American National Standards Institute, 11 West

42nd Street, New York, NY 10036-8002 (téléphone : 212-642-4900, site

Internet : www.ansi.org).

Standard for Fire Prevention During Welding, Cutting, and Other Hot

Work, NFPA Standard 51B, de National Fire Protection Association, P.O.

Box 9101, 1 Battery March Park, Quincy, MA 02269-9101 (téléphone :

617-770-3000,site Internet : www.nfpa.org).

OSHA, Occupational Safety and Health Standards for General Industry,

Title 29, Code of Federal Regulations (CFR), Part 1910, Subpart Q, and

Part 1926, Subpart J, de U.S. Government Printing Office, Superinten-

dent of Documents, P.O. Box 371954, Pittsburgh, PA 15250 (il y a 10

bureaux régionaux−−le téléphone de la région 5, Chicago, est

312-353-2220,site Internet : www.osha.gov).

2-6. Information EMF

Considérationssur le soudage et les effets de basse fréquence et des

champs magnétiques et électriques.

Le courant de soudage, pendant son passage dans les câbles de souda-

ge, causera des champs électromagnétiques. Il y a eu et il y a encore un

certain souci à propos de tels champs. Cependant, après avoir examiné

plus de 500 études qui ont été faites pendant une période de recherche

de 17 ans, un comité spécial ruban bleu du National Research Council a

conclu : « L’accumulation de preuves, suivant le jugement du comité, n’a

pas démontré que l’exposition aux champs magnétiques et champs élec-

triques à haute fréquence représente un risque à la santé humaine ».

Toutefois,des études sont toujours en cours et les preuves continuent à

être examinées. En attendant que les conclusions finales de la recherche

soientétablies, il vous serait souhaitable de réduire votre exposition aux

champs électromagnétiques pendant le soudage ou le coupage.

Pour réduire les champs magnétiques sur le poste de travail, appliquer

les procédures suivantes :

1. Maintenir les câbles ensemble en les tordant ou en les enveloppant.

2. Disposer les câbles d’un côté et à distance de l’opérateur.

3. Ne pas courber pas et ne pas entourer pas les câbles autour de

votre corps.

4. Garder le poste de soudage et les câbles le plus loin possible de

vous.

5. Connecter la pince sur la pièce aussi près que possible de la sou-

dure.

En ce qui concerne les stimulateurs cardiaques

Les porteurs de stimulateur cardiaque doivent consulter leur médecin

avant de souder ou d’approcher des opérations de soudage. Si le méde-

cin approuve, il est recommandé de suivre les procédures précédentes.

OM-230 832 Page 9

SECTION 3 − DEFINITIONS

3-1. Symbols And Definitions

AAmperage VVoltage Hz Hertz Negative

Positive Direct Current

(DC) Single Phase Input

Output Voltage Input Off On

Do Not Switch

While Welding Gas Metal Arc

Welding (GMAW) Wire Feed Flux Cored Arc

Welding (FCAW)

SECTION 4 − SPECIFICATIONS

4-1. Specifications

Rated Welding

Output Amperage

Range

Maximum Open-

Circuit Voltage

DC

Amperes Input at

Rated Load Output

230 V, 50/60 Hz,

Single-Phase

KVA KW Weight

W/ Gun Overall

Dimensions

130 A @ 21.5 Volts

DC, 30% Duty Cycle

At 60 Hz Input − 20%

Duty Cycle At 50 Hz

Input

25 − 185 31 20.5 4.7 3.88 68 lb

(31 kg)

Length: 19-1/2 in

(495 mm)

Width: 10-5/8 in

(270 mm)

Height: 12-3/8 in

(314 mm)

Wire Type

And Diameter

Solid/

Stainless Flux Cored Aluminum Wire Feed Speed Range

Wire Type

And Diameter .023 − .035 in

(0.6 − 0.9 mm) .030 − .045 in

(0.8 − 1.2 mm) .030 − .035 in

(0.8 − 0.9 mm) 50 − 740 IPM (1.3 − 18.8 m/min) At No Load

40 − 700 IPM (1.0 − 17.8 m/min) Feeding Wire

OM-230 832 Page 10

4-2. Duty Cycle And Overheating

Duty Cycle is percentage of 10

minutesthat unit can weld at rated

load without overheating.

If unit overheats, thermostat(s)

opens, output stops, and cooling

fan runs. Wait fifteen minutes for

unit to cool. Reduce amperage or

duty cycle before welding.

YExceeding duty cycle can

damageunit or gun and void

warranty.

Overheating

0

15

A or V

OR

Reduce Duty Cycle

Minutes duty1 4/95 − 217 757-A

30% duty cycle at 130 amps, 60 Hz

20% duty cycle at 130 amps, 50 Hz

3 Minutes Welding 7 Minutes Resting

10 20 30 40 50 60 70 80 100

10

20

40

60

80

100

130

175

200

Duty Cycle %

Output Amperes

4-3. Volt-Ampere Curves

The volt-ampere curves show the

minimum and maximum voltage

and amperage output capabilities of

the welding power source. Curves

of other settings fall between the

curves shown.

ssb1.1 10/91 − 228 183-A

0

5

10

15

20

25

30

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200

1

2

3

4

5

6

7

Amperage

Voltage

OM-230 832 Page 11

SECTION 5 − INSTALLATION

5-1. Installing Welding Gun

804 621-A

1 Drive Assembly

2 Gun Securing Thumbscrew

3 Gun End

Loosen thumbscrew. Insert end

through opening until it bottoms

against drive assembly. Tighten

thumbscrew.

Welding gun must be inserted

completely to prevent leakage of

shieldinggas.

4 Gun Trigger Leads

Insert leads, one at a time, through

gun opening on front panel.

Connectfemale friction terminals to

matching male terminals in unit.

Polarityis not important.

Close door.

CorrectIncorrect

.Be sure that gun end is tight against drive assembly.

3

Gun Fully Seated

3

Gun Not Seated

Exposed O-rings

will cause shielding

gas leakage.

4

1

2

3

OM-230 832 Page 12

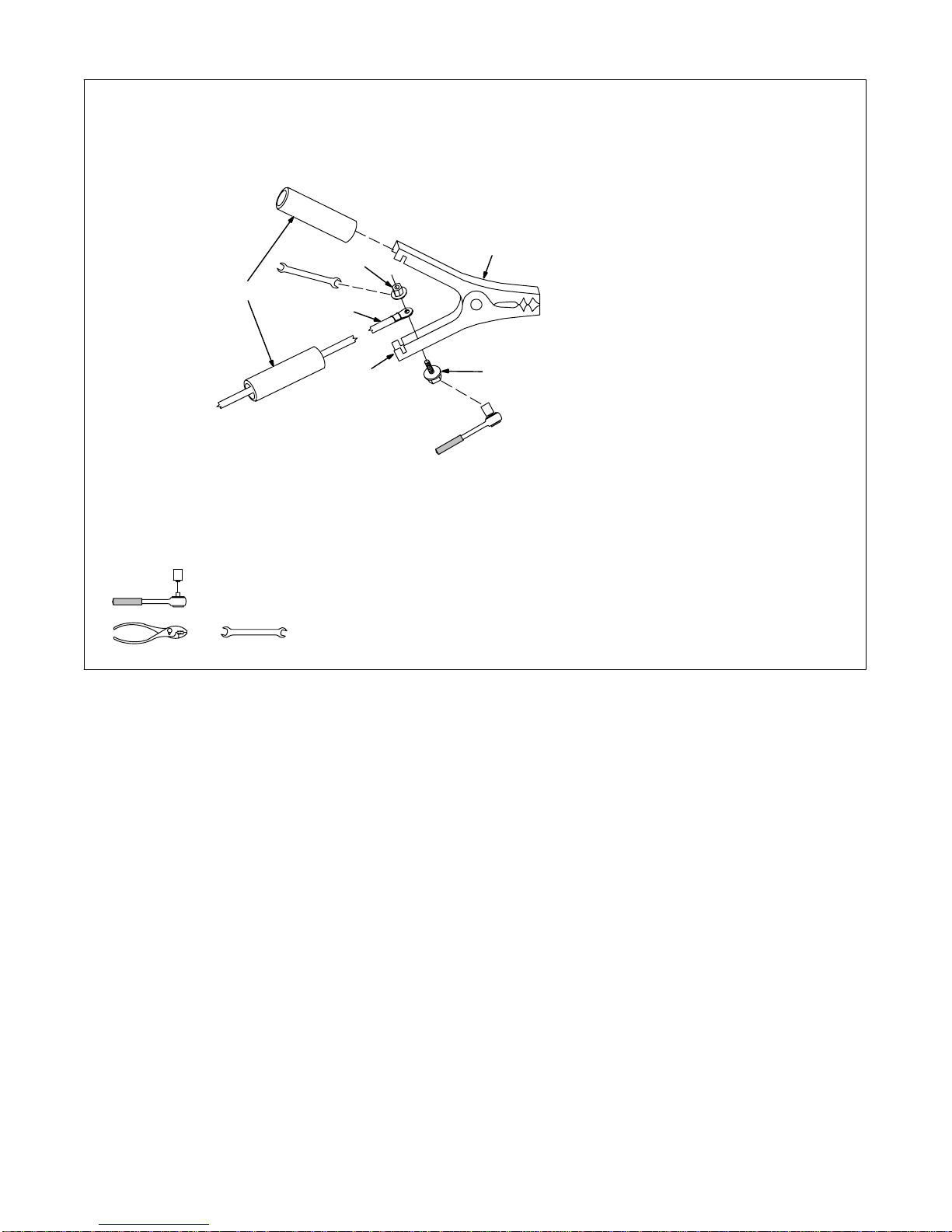

5-2. Installing Work Clamp

1 Nut

2 Work Cable From Unit

3 Work Clamp

4 Screw

5 Work Clamp Tabs

Bend tabs around work cable.

6 Insulating Sleeves

Slide one insulating sleeve over

work cable before connecting to

clamp.

Slide insulating sleeves over

handles.

802 456-A

.Connection hardware must be tightened with proper tools. Do not just

handtighten hardware. A loose electrical connection will cause poor

weld performance and excessive heating of the work clamp.

Tools Needed:

7/16 in

7/16 in

1

2

3

4

5

6

OM-230 832 Page 13

5-3. Process/Polarity Table

Process

Polarity

Cable Connections

Process

Polarity

Cable To Gun Cable To Work

GMAW − Solid wire with shield-

ing gas DCEP − Reverse polarity Connect to positive (+) out-

put terminal Connect to negative (−) output

terminal

FCAW − Self-shielding wire −

no shielding gas DCEN − Straight Polarity Connect to negative (−)

output terminal Connect to positive (+) output

terminal

CHANGING

POLARITY

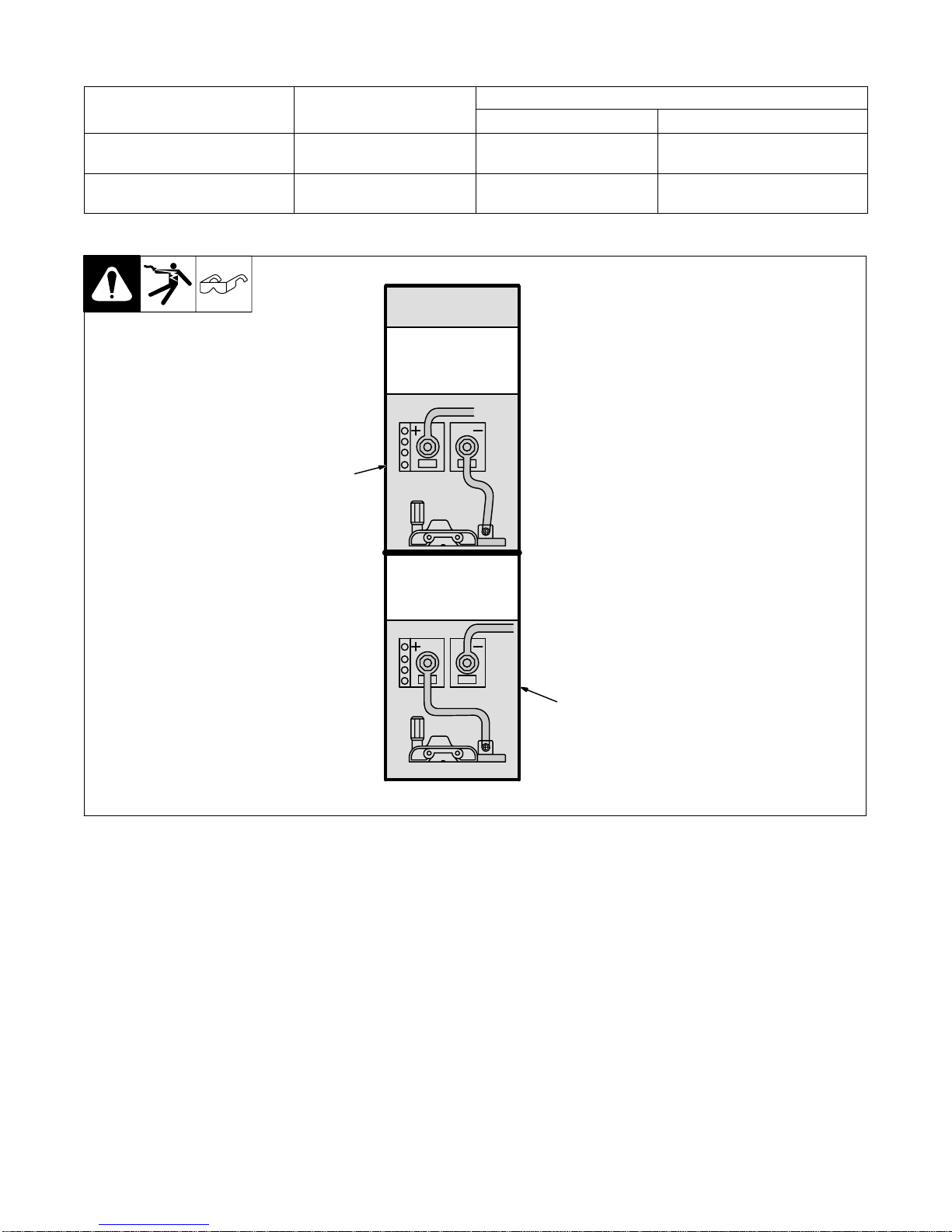

5-4. Changing Polarity

1 Lead Connections For Direct

Current Electrode Negative

(DCEN)

2 Lead Connections For Direct

Current Electrode Positive

(DCEP)

Always read and follow wire

manufacturer’s recommended

polarity, and see Section 5-3.

Close door.

Ref. 209 228 / Ref. 209 229

1

2

DCEN

Electrodenegative for

flux cored wire

DCEP

Electrode positive for

solid wire

.Connection hardware must be tightened

with proper tools. Do not just hand tighten

hardware.A loose electrical connection

will cause poor weld performance and

excessive heating at the terminal block.

OM-230 832 Page 14

5-5. Installing Gas Supply

Obtain gas cylinder and chain to

running gear, wall, or other

stationary support so cylinder

cannotfall and break off valve.

1 Cap

2 Cylinder Valve

Removecap, stand to side of valve,

and open valve slightly. Gas flow

blows dust and dirt from valve.

Close valve.

3 Cylinder

4 Regulator/Flowmeter

Install so face is vertical.

5 Regulator/Flowmeter Gas

Hose Connection

6 Welding Power Source Gas

Hose Connection

Connect supplied gas hose

between regulator/flowmeter gas

hose connection, and fitting on rear

of welding power source.

7 Flow Adjust

Flowrate should be set when gas is

flowing through welding power

source and welding gun. Open

feedhead pressure assembly so

that wire will not feed. Press gun

triggerto start gas flow.

Typical flow rate is 20 cfh (cubic

feet per hour). Check wire

manufacturer’s recommended

flow rate.

After flow is set, close feedhead

pressure assembly.

Tools Needed:

Ref. 804 654-A / 802 441 / Ref. 804 623-A

5/8, 1-1/8 in

6

Argon Gas Or

Mixed Gas

.DO NOT use Argon/Mixed gas regulator/flowmeter

with CO2shielding gas. See Parts List for optional

CO2gas regulator/flowmeter.

Feedhead Pressure

Assembly Open Feedhead Pressure

Assembly Closed

1

2

3

4

5

7

OM-230 832 Page 15

5-6. Selecting A Location And Connecting Input Power

YSpecial installation may be

required where gasoline or

volatileliquids are present −

see NEC Article 511 or CEC

Section20.

YInstallationmust meet all Na-

tional and Local Codes −

have only qualified persons

make this installation.

YDisconnect and lockout/tag-

out input power before con-

necting input conductors

from unit.

YAlways connect green or

green/yellow conductor to

supply grounding terminal

first, and never to a line ter-

minal.

1 RatingLabel

Supply correct input power.

2 Black And White Input

Conductor (L1 And L2)

3 Green Or Green/Yellow

Grounding Conductor

4 Input Power Cord.

5 Disconnect Device (switch

shown in the OFF position)

6 Disconnect Device Grounding

Terminal

7 Disconnect Device Line

Terminals

Connect green or green/yellow

groundingconductor to disconnect

device grounding terminal first.

Connect input conductors L1 and

L2 to disconnect device line

terminals.

8 Receptacle(NEMA 6-50R)

Connect receptacle as shown.

9 Over-Current Protection

Selecttype and size of over-current

protectionusing Section 5-7 (fused

disconnectswitch shown).

Close and secure door on disconnect

device. Remove lockout/tagout

device, and place switch in the On

position.

10 Plug (NEMA 6-50P)

Connect plug to receptacle.

ssb2.2* 1/94 − 804 622-A

18 in (457 mm) of

space for airflow

L1

L2

230 VAC, 1

8

YDo not move or operate

unit where it could tip.

10

1

1

=GND/PE Earth Ground

2

L1

L2

5

4

3

6

7

9

OM-230 832 Page 16

5-7. Electrical Service Guide

Input Voltage 230

Input Amperes At Rated Output 20.5

Max Recommended Standard Fuse Or Circuit Breaker Rating In Amperes

Circuit Breaker 1, Time-Delay 225

Normal Operating 330

Min Input Conductor Size In AWG 14

Max Recommended Input Conductor Length In Feet (Meters) 67

(20)

Min Grounding Conductor Size In AWG 14

Reference: 1999 National Electrical Code (NEC)

1 Choose a circuit breaker with time-current curves comparable to a Time Delay Fuse.

2 “Time-Delay” fuses are UL class “RK5” .

3 “NormalOperating” (general purpose − no intentional delay) fuses are UL class “K5” (up to and including 60 amp), and UL class “H” ( 65 amp and

above).

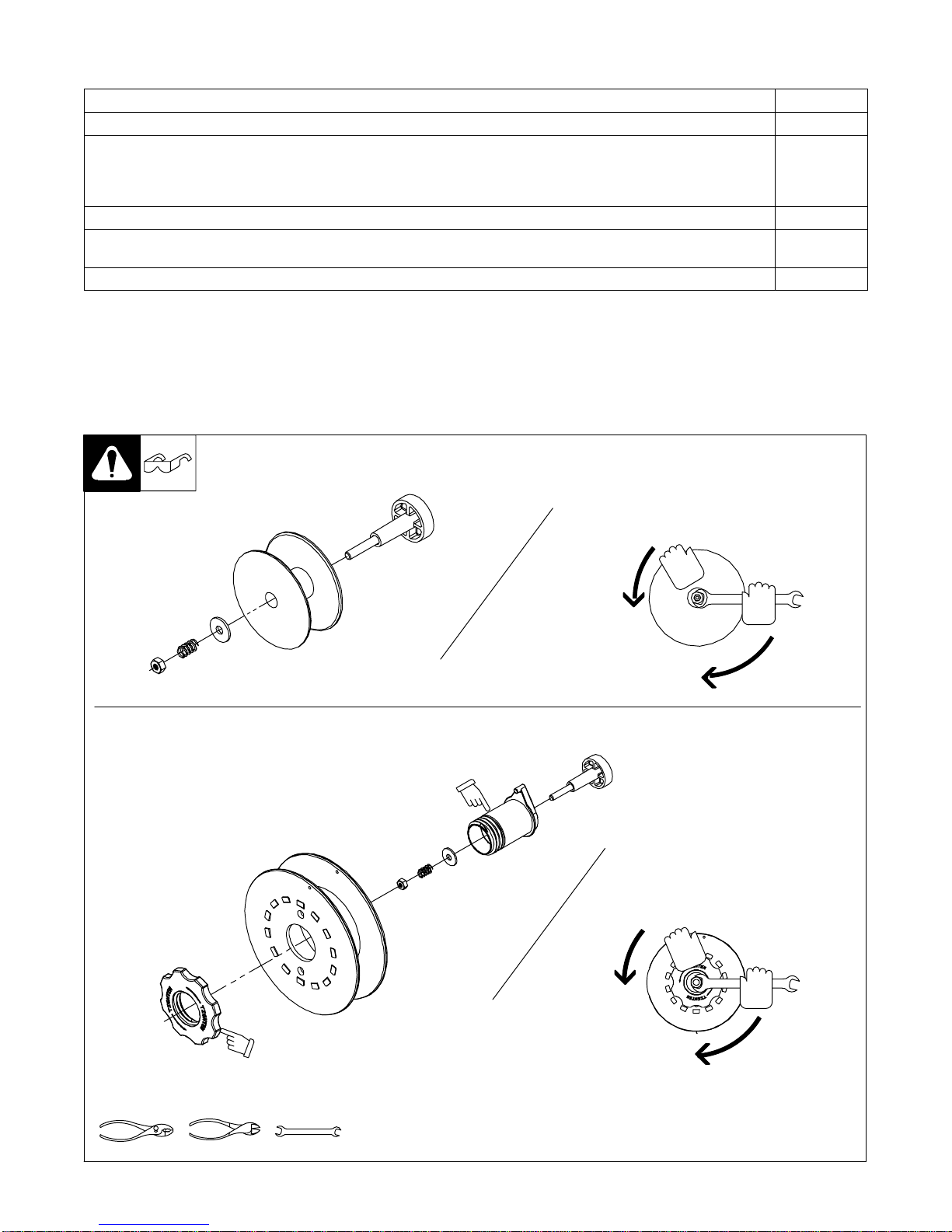

5-8. Installing Wire Spool And Adjusting Hub Tension

Whena slight force is needed

to turn spool, tension is set.

1/2 in

Tools Needed:

803 012 / 803 013 -B / Ref. 802 971-C

Installing 8 in (203 mm) Wire Spool

Installing 4 in (102 mm) Wire Spool

Whena slight force is needed

to turn spool, tension is set.

Retaining ring used

with 8 in (203 mm)

spool only.

Adapter used with

8 in (203 mm)

spool only.

This manual suits for next models

1

Table of contents

Other Milweld Welding System manuals