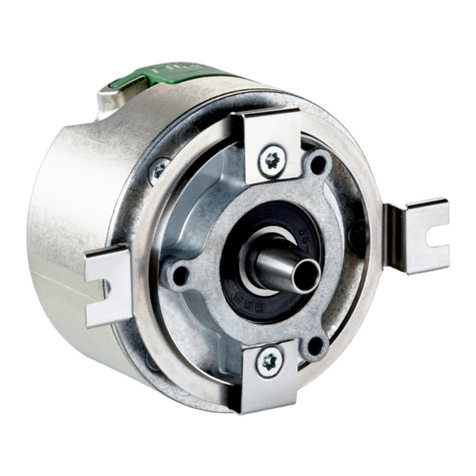

SICK EKM36-2 Series User manual

Betriebsanleitung

BETRIEBSANLEITUNG de

Alle Rechte vorbehalten. Irrtümer und Änderungen vorbehalten.

Sichere Motor-Feedback-Systeme

1 Zu diesem Dokument

Bitte lesen Sie diese Betriebsanleitung sorgfältig, bevor Sie mit dem sicheren

Motor-Feedback-System EKS36-2 / EKM36-2 arbeiten, es montieren, in Betrieb

nehmen oder warten.

Dieses Dokument ist ein Originaldokument.

1.1 Funktion dieses Dokuments

Diese Betriebsanleitung leitet das technische Personal des Maschinenherstel‐

lers bzw. Maschinenbetreibers zur sicheren Montage, Elektroinstallation, Inbe‐

triebnahme sowie zum Betrieb und zur Wartung des Motor-Feedback-Systems

EKS36-2 / EKM36-2 an.

Darüber hinaus sind für die Planung und den Einsatz von Schutzeinrichtungen

wie dem sicheren Motor-Feedback-System EKS36-2 / EKM36-2 technische Fach‐

kenntnisse notwendig, die nicht in diesem Dokument vermittelt werden.

Grundsätzlich sind die behördlichen und gesetzlichen Vorschriften beim Betrieb

des sicheren Motor-Feedback-System EKS36-2 / EKM36-2 einzuhalten.

1.2 Verwendete Symbole

WARNUNG

Ein Warnhinweis weist Sie auf konkrete oder potenzielle Gefahren hin. Dies

soll Sie vor Unfällen bewahren.

Lesen und befolgen Sie Sicherheitshinweise sorgfältig.

2 Zur Sicherheit

VORSICHT

Beachten Sie auch die Sicherheits- und Warnhinweise der Dokumentation

des angeschlossenen Antriebssystems.

2.1 Befähigte Personen

Das sichere Motor-Feedback-System EKS36-2/ EKM36-2 darf nur von befähigten

Personen montiert, in Betrieb genommen, geprüft, gewartet und verwendet wer‐

den.

Befähigt ist, wer

über eine geeignete technische Ausbildung verfügt

und

vom Maschinenbetreiber in der Bedienung und den gültigen Sicherheitsricht‐

linien unterwiesen wurde

und

Zugriff auf diese Betriebsanleitung hat.

2.2 Verwendungsbereiche des Gerätes

Der sicherheitsgerichtete Einsatz von sicheren Motor-Feedback- Systemen

EKS36-2 / EKM36-2 mit HIPERFACE DSL®-Schnittstelle bezieht sich auf die

Anwendung in Verbindung mit Servosystemen, die mit dreiphasigen AC-Synchron‐

motoren arbeiten und deren Kommutierungsinformation ebenso wie die Drehzahl-

oder Geschwindigkeitsinformation aus den digitalen Positionssignalen des direkt

an der Motorwelle angekoppelten Gebers abgeleitet wird. Alternativ ist der Einsatz

an Asynchronmotoren möglich, deren Drehzahl- oder Geschwindigkeitsinformation

aus den digitalen Positionssignalen des direkt an der Motorwelle angekoppelten

Gebers abgeleitet wird.

Das sichere Motor-Feedback-System EKS36-2/EKM36-2 kann, in Kombination

mit einem Antriebssystem gemäß IEC 61800-5-2, in Sicherheitsanwendungen bis

Steuerungskategorie 3 nach EN ISO 13849, SILCL2 nach EN 62061 oder bis PL d

nach EN ISO 13849 eingesetzt werden.

Es erfüllt die Anforderungen der Maschinenrichtlinie 2006 / 42 / EG und dient

zur Unterstützung des Antriebssystems bei der Gewährleistung von

Sicherheitsfunktionen, die auf der sicheren Positions- oder Geschwindig‐

keitsinformation des Motor-Feedback-Systems basieren

Für Sicherheitsfunktionen, die auf der sicheren Absolutposition basieren, lie‐

fert das Motor-Feedback-System nur einen Kanal ohne sicherheitsgerichtete

Diagnose. Ein zweiter Kanal muss vom Benutzer mit Hilfe anderer Maßnah‐

men realisiert werden. Ohne zweiten Kanal muss bei jedem Einschalten des

Motor-Feedback-Systems eine Referenzfahrt durchgeführt werden, um die

Absolutposition zu bestätigen.

2.3 Bestimmungsgemäße Verwendung

Das sichere Motor-Feedback-System darf nur im Sinne von Kapitel "Verwendungs‐

bereiche des Gerätes" und innerhalb der Grenzen der vorgeschriebenen und

angegebenen technischen Daten, Maße und Toleranzen der Maßbilder und

Betriebsbedingungen verwendet werden; sowie müssen angegebene Anzugsdreh‐

momente eingehalten werden. Besonders wichtig ist, dass das Motor-Feedback-

System über seine Gebrauchsdauer und Lagerlebensdauer (s. Techn. Daten)

hinaus für Sicherheitsanwendungen nicht verwendet werden darf. Nach Über‐

schreiten der Lagerlebensdauer können Verschleiß oder Ermüdung der Lager zum

Lagerausfall führen. Um dies zu vermeiden, muss das Motor-Feedback-System

spätestens mit Erreichen der Lagerlebensdauer außer Betrieb genommen wer‐

den. Die Lagerlebensdauer wird zusätzlich applikationsspezifisch beeinflusst, ins‐

besondere durch Betriebsarten mit kleinen Drehzahlen, Reversierbetrieb, mecha‐

nische Vibrationen. Stromdurchgang durch die Kugellager (z.B. durch eingekop‐

pelte Ströme) ist zu vermeiden.

Bei jeder anderen Verwendung sowie bei Veränderungen am Gerät – auch

im Rahmen von Montage und Installation – verfällt jeglicher Gewährleistungsan‐

spruch gegenüber der SICK AG.

2.4 Allgemeine Sicherheitshinweise und Schutzmaßnahmen

WARNUNG

Beachten Sie die nachfolgenden Punkte, um die bestimmungsgemäße,

sichere Verwendung des sicheren Motor-Feedback- Systems EKS36-2 /

EKM36-2 zu gewährleisten.

Für Einbau und Verwendung des sicheren Motor-Feedback-Systems

EKS36-2 / EKM36-2 sowie für die Inbetriebnahme und wiederkehr–

ende technische Überprüfungen gelten die nationalen und internati–

onalen Rechtsvorschriften, insbesondere:

°die Maschinenrichtlinie 2006 / 42 / EG

°die Arbeitsmittelbenutzungsrichtlinie 2009 / 104 / EG

°die Unfallverhütungsvorschriften und Sicherheitsregeln

°sonstige relevante Sicherheitsvorschriften

Hersteller und Bediener der Maschine, an der das sichere Motor- Feed‐

back-System EKS36-2 / EKM36-2 verwendet wird, müssen alle gelten‐

den Sicherheitsvorschriften und -regeln in eigener Verantwortung mit

der für sie zuständigen Behörde abstimmen und einhalten.

Der Hersteller des verbundenen Antriebssystems muss bei der Aus‐

legung des Antriebssystems Sicherheitsanforderungen erfüllen, die

im Implementierungshandbuch „HIPERFACE DSL® Safety“ beschrieben

sind.

Diese Betriebsanleitung ist dem Bediener der Maschine, an der das

sichere Motor-Feedback-System EKS36-2 / EKM36-2 verwendet wird,

zur Verfügung zu stellen. Der Maschinenbediener ist durch befähigte

Personen einzuweisen und zum Lesen der Betriebsanleitung anzuhal‐

ten.

2.5 Zugehörige Dokumente

Schnittstellenhandbuch „HIPERFACE DSL®“, Bestellnummer 8017595,

Stand 12.2021 (oder neuer)

Implementierungshandbuch „HIPERFACE DSL® Safety“, Bestellnummer

8017596, Stand 12.2021 (oder neuer)

2.6 Wartung und Reparatur

Das sichere Motor-Feedback-System EKS36-2 / EKM36-2 ist wartungsfrei.

Bei Defekt ist keine Reparaturmöglichkeit vorgesehen.

Bitte kontaktieren Sie uns bei Reklamationen.

2.7 Entsorgung

Entsorgen Sie unbrauchbare oder irreparable Geräte immer gemäß den

jeweils gültigen landesspezifischen Abfallbeseitigungsvorschriften.

HINWEIS

Gerne sind wir Ihnen bei der Entsorgung dieser Geräte behilflich. Spre‐

chen Sie uns an.

3 Produktbeschreibung

Geber der Typen EKS36-2 / EKM36-2 sind Motor-Feedback-Systeme, die aufgrund

ihrer Ausstattung zum dynamischen und präzisen Betrieb von Servo-Regelkreisen

prädestiniert sind.

Das Gesamtsystem, bestehend aus Geber, Auswertesystem, Servo-Umrichter und

Motor, bildet einen Regelkreis. Aus den Gebersignalen werden Ist-Werte für Kom‐

mutierung, Drehzahl, Drehrichtung und Lage abgeleitet. Gebersysteme der Serien

EKS36-2 / EKM36-2 eignen sich zum Einsatz in Funktionsketten von sicherheits‐

gerichteten Maschinenfunktionen.

Die Übermittlung der Sensorsignale zum Auswertesystem erfolgt über eine HIPER‐

FACE DSL®-Schnittstelle. In Verbindung mit einem Antriebssystem Kategorie 3 (EN

ISO 13849), SILCL2 (EN 62061) oder PL d (EN ISO 13849) eignet sich das Motor-

Feedback-System für Sicherheitsanwendungen. Für positions- und geschwindig‐

keitsbasierte Sicherheitsfunktionen des Antriebs erfüllt das Motor-Feedback-Sys‐

tem die Anforderung nach EN 61800-5-2.

4 Montage

WARNUNG

Beachten Sie die nachfolgenden Punkte für die Montage des sicheren Motor-

Feedback-Systems EKS36-2 / EKM36-2.

Schalten Sie die Spannung bei allen von der Montage betroffenen

Maschinen / Anlagen ab.

Schläge und Stöße auf die Welle unbedingt vermeiden, kann zu Kugella‐

gerdefekt führen.

Das Wellenende des Motors darf beim EKS36-2 / EKM36-2 mit Konus‐

welle maximal einen Durchmesser von 12 mm haben.

4.1 Anbauvorbereitung

Die Antriebswelle und Welle des Motor-Feedback-Systems entfetten.

8020309/1I2V/2022-11-28/de, en, fr, it, es EKS/EKM36-2 | SICK 1

8020309/1I2V/2022-11-28

www.sick.com

EKS/EKM36-2

SICK AG

E

rwin-Sick-Straße 1

DE-79183 Waldkirch

4.1.1 Erforderliche Werkzeuge / Teile

Für die Montage bzw. Demontage wird das Montagewerkzeug BEF-MW-EKX36

(Best.Nr. 2060224) benötigt. Zur Montage werden 2 Stk. DIN Zylinder- / Linsen‐

schrauben M3 benötigt.

4.1.2 Allgemein gültige Hinweise

Das Gehäuse ist mittels der Drehmomentabstützung für das Motor- Feedback-Sys‐

tem verdrehfest mit der kundenseitigen Anflanschung zu verbinden.

Je genauer die Zentrierung für das Motor-Feedback- System ist, desto geringer

sind Winkel und Wellenversatz bei der Montage und umso weniger werden die

Lager des Motor-Feedback-Systems belastet.

Es ist unter EMV-Gesichtspunkten zwingend notwendig, dass das Gehäuse bzw.

der Geber an Erde angeschlossen wird.

Beim EKS36-2 / EKM36-2 mit Konuswelle wird dies über die Drehmomenten‐

stütze sichergestellt.

WARNUNG

Schirmanbindung!

Für einen störungsfreien Betrieb ist unbedingt auf eine geeignete Schirman‐

bindung des Motors zu achten.

4.2 Montage Motor-Feedback-System

siehe Abbildung 4

Kundenseitige Antriebswelle blockieren.

Der Sechskant (1) der Geberwelle (2) muss in die Aussparung der Befesti‐

gungsplatte (3) der Drehmomentenstütze (4) eingerastet sein. Das Montage‐

werkzeug (5) auf die Geberrückseite aufsetzen und an den Ausschnitten des

Gebergehäuses (6) einrasten. Den Geber mit Hilfe des am Montagewerk‐

zeug (5) befindlichen Sechskants (7) in die Antriebswelle einschrauben. Die

Schrauben (8) dürfen nicht in die Befestigungslöcher des Motors einhaken.

Anzugsmoment: 4 Nm + 0,8 Nm.

WARNUNG

Anzugsmoment beachten!

Durch die Einhaltung des Anzugsmoment wird eine Überdimensionie‐

rung der kraftschlüssigen Wellenverbindung erreicht, der die Annahme

eines Fehlerausschlusses zum „Bruch der Verbindung Motor / Geber‐

welle“ rechtfertigt.

WARNUNG

Sicherheitshinweis!

Es ist sicherzustellen, dass Montagehandlungen nur von entsprechend

eingewiesenem und qualifiziertemPersonal durchgeführt und dokumen‐

tiert werden.

Die Antriebswelle lösen und den Geber so drehen, bis die Bohrun‐

gen in der Befestigungsplatte (3) über den Befestigungslöchern

des Motors liegen. Die Befestigungsplatte (3) mit 2 Schrauben M3

(8) am Motorlagerschild abwechselnd anziehen. Hierdurch wird die

Geberwelle freigegeben.

Anzugsmoment: 0,8 Nm ± 0,08 Nm.

Achtung!

°Das Innengewinde in der Motorwelle muss schmutz- und gratfrei sein.

°Der Konus muss schmutz- und fettfrei sein.

°Max. Drehmoment für das Gewinde der Konuswelle, bevor der Konus

aufliegt: 0,8 Nm.

Demontage:

Kundenseitige Antriebswelle blockieren.

Die Abdeckung (12) ggf. mit Hilfe eines Schraubendrehers öffnen (Abb.

4). Den Litzensatz (9 + 10) spannungsfrei herausziehen.

Die 2 Schrauben M3 (8) entfernen. Die Befestigungsplatte (3) so positi‐

onieren, dass die Schraubenlöcher mit der Drehmomentstütze (4) über‐

einstimmen. Bis zum Einrasten der Befestigungsplatte (3) den Geber

von Hand drehen. Das Montagewerkzeug (5) auf die Geberrückseite

aufsetzen und an den Ausschnitten des Gebergehäuses (6) einrasten.

Den Geber mit Hilfe des am Montagewerkzeug (5) befindlichen Sechs‐

kants (7) von der Antriebswelle lösen und entfernen.

5 Elektroinstallation

WARNUNG

Beachten Sie die nachfolgenden Punkte für die Elektroinstallation des siche‐

ren Motor-Feedback-Systems EKS36-2 / EKM36-2.

Zum Anschluss der Sensoren die entsprechende Betriebsanleitung

des externen Antriebssystems bzw. übergeordneten Steuerung beach‐

ten. Die Versorgungsspannung muss aus PELV-Systemen (EN 50178)

erzeugt werden. Das Motor-Feedback-System entspricht Schutzklasse

III nach DIN EN 61140. Wenn die Versorgungsspannung nicht aus

PELV-Systemen erzeugt wird müssen benutzerseitig andere Maßnah‐

men ergriffen werden, die eine sichere Trennung zu netzspannungs–

führenden Teilen gewährleisten.

Elektrische Verbindungen zum Motor-Feedback-System nie bei einge‐

schalteter Spannung herstellen bzw. lösen, kann sonst zu einem Geräte‐

defekt führen.

5.1 Anschluss Schnittstelle

Die Abdeckung (12) ggf. mit Hilfe eines Schraubendrehers öffnen (Abb. 4).

Den Stecker (9) des Litzensatzes (10) spannungsfrei in die Steckerbuchse

(11) des Gebers einrasten.

Schließen (in die Aussparung des Gebergehäuses (6) einrasten lassen).

Das Einrasten muss durch Klicken deutlich spürbar bzw. hörbar sein. Mit

bloßen Händen u.U. schwierig zu schließen, ggf. Werkzeug nutzen.

1 2 3 4

Abbildung 1: Anschlussart Reihenstecker, 4-polig

PIN-Belegung Schnittstelle, 2-polig

PIN- und Adernbelegung EKS36-2J/ EKM36-2J/EKS36-2K/EKM36-2K

PIN Signal Kabelfarbe (Kabelabgang)

1 n. c. –

2 +US / DSL+ grau

3 GND / DSL– grün

4 housing Schirm/Beilauflitze

5.2 Anschluss Temperatursensor

(nur Varianten EKS36-2K, EKM36-2K)

Stecker des Temperatursensors (13) spannungsfrei auf die Steckerbuchse (14)

stecken.

WARNUNG

Da es keine galvanische Trennung des Temperatursensors im Motor-Feed‐

back-System gibt, dürfen nur Temperatursensoren mit doppelter oder ver‐

stärkter Isolation verwendet werden.

2 1

Abbildung 2: PIN-Belegung Sensorstecker, 2-polig

PIN-Belegung Sensorstecker, 2-polig

PIN- und Adernbelegung EKS36-2K / EKM36-2K

PIN Signal

1 T+

2 T– / GND

5.3 Signale des Gebersystems

Das sichere Motor-Feedback-System EKS36-2 / EKM36-2 verfügt über die folgen‐

den Signale der HIPERFACE DSL®-Schnittstelle:

+US / DSL+; Versorgungsspannung des Gebers mit aufmoduliertem positi‐

ven Datensignal. Der Betriebsspannungsbereich am Geber liegt zwischen +7

V und +12 V.

GND / DSL–; Masseanschluss des Gebers mit aufmoduliertem negativen

Datensignal. Der Betriebsspannungsbereich am Geber liegt zwischen +7 V

und +12 V.

Housing: Gehäusepotential des Gebers zum Anschluss der Schirmleitung

T+; Sensorsignal für passiven Temperatursensor / Temperaturwiderstand.

T- / GND: Massebezug für Sensorsignal passiver Temperatursensor / Tempe‐

raturwiderstand

6 Inbetriebnahme

Zur Inbetriebnahme der sicheren Motor-Feedback-Systeme EKS36-2 / EKM36-2

wird vorausgesetzt, dass der Hersteller des verbundenen Antriebssystems bei

der Auslegung des Antriebssystems Sicherheitsanforderungen erfüllt hat, die im

Implementierungshandbuch „HIPERFACE DSL® Safety“ beschrieben sind.

6.1 Prüfhinweise

Bei Inbetriebnahme ist sicherzustellen, dass ein sicheres Motor- Feedback-

System EKS36-2 / EKM36-2 und nicht ein Standard-Motor- Feedback-Sys‐

tem EKS36-0 / EKM36-0 eingesetzt wird. Dies muss über Auslesen des

Typennamen (Ressource 083h) verifiziert werden. Zusätzlich muss dies

durch Absenden mindestens einer Testnachricht verifiziert werden (siehe

Implementierungshandbuch „HIPERFACE DSL® Safety“).

Bei Änderung des Positionsoffsets des Motor-Feedback-Systems über die

Ressource 101h („Position setzen“) oder 108h („Fabrikeinstellungen“) muss

anschließend verifiziert werden, dass der Sensor den gewünschten Positi‐

onswert liefert.

Im Betrieb sind keine weiteren prüfenden Maßnahmen erforderlich.

WARNUNG

Gebrauchsdauer beachten!

Die sicheren Motor-Feedback-Systeme EKS36-2 /EKM36-2 haben eine maxi‐

male Gebrauchsdauer, nach der sie in jedem Fall außer Verkehr gebracht

werden müssen.

Hierbei ist neben der Gebrauchsdauer auch die Lagerlebensdauer zu beach‐

ten. Der Parameter, der applikationsabhängig zuerst erreicht wird, bestimmt

den Zeitpunkt der erforderlichen Außerbetriebnahme.

Das Baujahr des Motor-Feedback-Systems wird im Geräteetikett bzw. im Verpa‐

ckungsetikett codiert als vierstellige Zahl angegeben (yyww). Die ersten beiden

Ziffern yy bezeichnen das Jahr (ohne Jahrhundert), die letzten beiden Ziffern ww

die Kalenderwoche des letzten Herstellungsprozesses.

Die sicheren Motor-Feedback-Systeme EKS36-2 / EKM36-2 geben nach Ablauf

der Gebrauchsdauer einen entsprechenden Warnhinweis aus.

8020309/1I2V/2022-11-28/de, en, fr, it, es EKS/EKM36-2 | SICK 2

7 Bestelldaten

Typ Artikel-Nr.

EKS36-2KF0B018A 1084231

EKS36-2KF0B020A 1084232

EKM36-2KF0B018A 1084235

EKM36-2KF0B020A 1084236

EKM36-2KF0B0S18 1112044

EKS36-2KF0B0S18 1116490

8 Technische Daten

EKS36-2

…18A EKS36-2

…20A EKM36-2

…18A EKM36-2

…20A

Performance

Auflösung pro Umdrehung 18 Bit 20 Bit 20 Bit 20 Bit

Anzahl der absolut erfassbaren Umdre‐

hungen 1 4.096

Messschritt pro Umdrehung 262.144 1.048.576 262.144 1.048.576

Fehlergrenzen Positionswert

Integrale Nichtlinearität in Winkelsekun‐

den

±80 ±60 ±80 ±60

Fehlergrenzen Positionswert

Differentielle Nichtlinearität in Winkel‐

sekunden

±40

Arbeitsdrehzahl bis zu der die Position

während des

Einschaltens zuverlässig abgebildet

werden kann

6.000 / min

Verfügbarer Speicherbereich 8.192 Byte

Schnittstellen

Codeart für den Absolutwert Binär

Codeverlauf Steigend, bei Drehung der Welle. Im Uhrzeigersinn

mit Blick in Richtung „A“ (siehe Maßzeichnung).

Schnittstellensignale HIPERFACE DSL®Digital, RS485 1)

Messung externer Temperaturwider‐

stand Ausgabeformat: 32-Bitwert, ohne Vorzeichen

Ausgabeeinheit: 1 Ω

Messbereich: 0 … 209.600 Ω

Mechanik / Elektrik

Betriebsspannungsbereich / Versor‐

gungsspannung 7 … 12 V

Betriebsstrom Max. 150 mA 2)

Ausgabefrequenz digitaler Positions‐

wert 0 … 75 kHz

Masse 0,10 kg

Trägheitsmoment des Rotors 4,5 gcm2

Betriebsdrehzahl Max.

12.000 /

min

Max.

9.000 /

min

Winkelbeschleunigung Max. 5 x 105 rad / s 2

Betriebsdrehmoment 0,2 Ncm

Anlaufdrehmoment 0,3 Ncm

Zulässige Wellenbewegung (statisch) ±0,1 mm (radial), ±0,5 mm (axial)

Zulässige Wellenbewegung (dynamisch) ±0,05 mm (radial), ±0,1 mm (axial)

Winkelbewegung senkrecht zu Dreh‐

achse (statisch) ±0,005 mm / mm

Winkelbewegung senkrecht zu Dreh‐

achse (dynamisch) ±0,0025 mm / mm

Lebensdauer der Kugellager 3,6 x 109 Umdrehungen 9)

Umgebungsdaten

Arbeitstemperaturbereich -20 … +115 °C 3)

Lagertemperaturbereich -40 … +125 °C (ohne Verpackung)

Relative Luftfeuchtigkeit / Betauung 90 % (Betauung nicht zulässig)

Widerstandsfähigkeit gegenüber

Schocks 100 g / 6 ms (nach EN 60068-2-27)

Widerstandsfähigkeit gegenüber Vibra‐

tionen 50 g / 10 … 2.000 Hz (nach EN 60068-2-6)

Schutzart IP 40 nach IEC 60529-1 4)

EMV 5) Nach EN 61000-6-2, EN 61000-6-4 und IEC

61326-3

Sicherheitstechnische Kenngrößen

Sicherheits-Integritätslevel 6) SIL2 (IEC 61508), SILCL2 (EN 62061)

Kategorie 3 (EN ISO 13849)

Testrate 1 h

EKS36-2

…18A EKS36-2

…20A EKM36-2

…18A EKM36-2

…20A

Maximale Anforderungsrate 200 μs

Performance Level 6) PL d (EN ISO 13849)

PFHD: Wahrscheinlichkeit eines

gefahrbringenden Ausfalls pro Stunde 7) 4 x 10-8

TM (Gebrauchsdauer) 20 Jahre (EN ISO 13849) 9)

MTTFD: Zeit bis zu gefährlichem Ausfall 500 Jahre (EN ISO 13849)

Auflösung Kanal 1 18 Bit 20 Bit 20 Bit 20 Bit

Auflösung Kanal 2 9 Bit 9 Bit 9 Bit 9 Bit

Sicherheitsgerichtete Auflösung 8) 0,7° 0,7° 0,7° 0,7°

1Zur Verbindung mit einem Antriebsregler muss der IP-Core „DSL-Master“ im Regler imple‐

mentiert werden, siehe Handbuch „HIPERFACE DSL®“ (8017595).

2Stromangabe gültig bei Verwendung einer Schnittstellenelektronik wie vorgeschlagen im

Handbuch „HIPERFACE DSL®“ (8017595).

3Bei typ. thermischer Anbindung zwischen Motorflansch und Drehmomentstütze des

Encoders. Die max. Geberinnentemperatur von 125 °C darf nicht überschritten werden.

4Bei aufgestecktem Gegenstecker und geschlossener Abdeckung.

5Die EMV entsprechend den angeführten Normen wird gewährleistet, wenn das Motor-

Feedback-System in einem elektrisch leitenden Gehäuse montiert ist, das über einen

Kabelschirm mit dem zentralen Erdungspunkt des Motorreglers verbunden ist. Der GND-

(0 V) Anschluss der Versorgungsspannung ist dort ebenfalls mit Erde verbunden. Bei

Verwendung anderer Schirmkonzepte muss der Anwender eigene Tests durchführen.

Gerät der Klasse A.

6Für detaillierte Informationen zur exakten Auslegung Ihrer Maschine / Anlage setzen Sie

sich bitte mit Ihrer zuständigen SICK-Niederlassung in Verbindung.

7Die angegebenen Werte beziehen sich auf einen Diagnosedeckungsgrad von 90 %, der

durch das externe Antriebssystem erreicht werden muss.

8Die sicherheitsgerichtete Auflösung gibt die maximale Positionsfehlergrenze an, mit der

die Sicherheitsfunktionen unterstützt werden können. Sie resultiert aus der Auflösung

des schlechtesten Kanals.

9Die Gebrauchsdauer kann applikationsabhängig auch von der Lagerlebensdauer

begrenzt sein.

8.1 Maßbilder

Kabel:

Temperaturwiderstand

Kabel:

Kommunikation 2 x DIN Zylinder- / Linsenschrauben M3

5,9

3,9

4,1

Ø 8

Ø 6,5

Ø 35

Ø 38

Ø 45

max. 41

M4

3

2

9,462°±3

1:3

8

1,5

7,2 3,1

4,1

max. 38

EKx36-2JFOAOxxA

EKx36-2KFOAOxxA

* Größe der Toleranz reduziert

*die zulässige Wellenbewegung,

*siehe Datenblatt

Ø 38 ±0,1 (180°±1°)

max. Ø 32

Ø 5,5

M4

Ø

Ø 6,5

60°

M3

A

A*

Ø 0,1 B

A*

┴

3,4 -0,2

2±*

A*

→

10

13

0,4

7,4 +0,2

B

min. Ø 8

min. Ø 12

1:3

Rz 6,3

9,462°±3

Alle Maße in mm

A

Abbildung 3: Maßbild und Anbauvorschlag EKS36-2/EKM36-2 Konuswelle

8020309/1I2V/2022-11-28/de, en, fr, it, es EKS/EKM36-2 | SICK 3

8.2 Montagebilder

Abbildung 4: Montagebild EKS36-2J/EKM36-2J/EKS36-2K/EKM36-2K Konus‐

welle

Abbildung 5: Demontage

9 Konformitäten und Zertifikate

Auf www.sick.com finden Sie Konformitätserklärungen, Zertifikate und die aktu‐

elle Betriebsanleitung des Produkts. Dazu im Suchfeld die Artikelnummer des

Produkts eingeben (Artikelnummer: siehe Typenschildeintrag im Feld „P/N“ oder

„Ident. no.“).

9.1 EU-Konformitätserklärung

Auszug

Der Unterzeichner, der den Hersteller vertritt, erklärt hiermit, dass das Produkt

in Übereinstimmung mit den Bestimmungen der nachstehenden EU-Richtlinie(n)

(einschließlich aller zutreffenden Änderungen) ist und dass die in der EU-Kon‐

formitätserklärung angegebenen Normen und/oder technischen Spezifikationen

zugrunde gelegt sind.

MACHINERY DIRECTIVE 2006/42/EC

EMC DIRECTIVE 2014/30/EU

ROHS DIRECTIVE 2011/65/EU

9.2 UK-Konformitätserklärung

Auszug

The undersigned, representing the following manufacturer herewith declares that

this declaration of conformity is issued under the sole responsibility of the manu‐

facturer. The product of this declaration is in conformity with the provisions of

the following relevant UK Statutory Instruments (including all applicable amend‐

ments), and the respective standards and/or technical specifications have been

used as a basis.

ELECTROMAGNETIC COMPATIBILITY REGULATIONS 2016

SUPPLY OF MACHINERY (SAFETY) REGULATIONS 2008

RESTRICTION OF THE USE OF CERTAIN HAZARDOUS SUBSTANCES IN ELECT‐

RICAL AND ELECTRONIC EQUIPMENT REGULATIONS 2012

Zertifizierungen nicht für alle Typen gültig. Siehe Typenschild auf dem Produkt

oder Produktdatenblatt auf www.sick.com.

OPERATING INSTRUCTIONS en

All rights reserved. Subject to change without notice.

Safe motor feedback systems

1 About this document

Please read these operating instructions carefully before using the EKS36-2 /

EKM36-2 safe motor feedback system or mounting it, putting it into operation or

servicing it.

This document is an original document.

1.1 Purpose of this document

These operating instructions are for giving technical personnel of the machine

manufacturer or operator instructions on the safe assembly, electrical installation,

commissioning, operation and maintenance of the EKS36- / EKM36-2 safe motor

feedback system.

In addition, for planning and using protective equipment such as the EKS36-2 /

EKM36-2 safe motor feedback system, technical skills are required that are not

covered by this document.

The official and legal regulations for operating the EKS36-2 / EKM36-2 safe

motor feedback system must always be complied with.

1.2 Symbols used

WARNING

A warning indicates a specific or potential hazard. It is for protecting you from

accidents.

Read the safety instructions carefully and follow them.

2 On safety

CAUTION

In addition, observe the safety instructions and warnings in the documenta‐

tion of the drive system connected.

2.1 Skilled persons

The EKS36-2 / EKM36-2 safe motor feedback system may be mounted, put into

operation, checked, serviced and used by skilled persons only.

A skilled person

has taken part in adequate technical training

and

has been instructed by the machine operator in machine operation and the

applicable safety guidelines

and

can access these operating instructions.

2.2 Field of use for the device

The safety-related use of the EKS36-2 / EKM36-2 safe motor feedback system

with a HIPERFACE DSL® interface applies to its use in combination with servo

systems with three-phase AC synchronous motors. Their commuting information

and (rotational) speed information is derived from the digital position signals of

the encoder connected directly to the motor shaft. Alternatively it is possible to

use the system on asynchronous motors, the speed or speed information of which

is derived directly from the digital position signals of the encoder which is coupled

directly to the motor shaft.

The EKS36-2 / EKM36-2 safe motor feedback system can be used in combina‐

tion with a drive system as per IEC 61800-5-2, for safety applications up to control

category 3 as per EN ISO 13849, SILCL2 as per EN 62061 or up to PL d as per EN

ISO 13849.

It meets the requirements of machinery directive 2006 / 42 / EC and is for

supporting the drive system in ensuring

the safety functions, based on the reliable position or speed information of

the motor feedback system

the motor feedback system has only one channel for safety-oriented diagno‐

sis for safety functions that are based on the absolute position. A second

channel must be established by the user with the help of other measures.

Without a second channel, every time the motor feedback system is acti‐

vated a reference traverse must be done in order to confirm the absolute

position.

2.3 Intended use

The safe motor feedback system may be used only in terms of the “Scopes of

application of the device” chapter and within the limits of the prescribed and

specified technical data, dimensions and tolerances of the dimensional drawings

and operating conditions, and the specified tightening torques must be complied

with. It is especially important that the motor feedback system not be used for

safety applications beyond its mission time and bearing service life (see technical

data). After its bearing service life is exceeded, bearing wear or fatigue could lead

to bearing failure. To prevent this, the motor feedback system must be taken out

of operation no later than when the bearing service life has been reached. The

bearing service life is also influenced by the specific application, in particular

due to operating modes with low speeds, reversing operation and mechanical

vibrations. Current should be prevented from passing through the ball bearing

(e.g. due to injected currents).

If used in any other way or if alterations are made to the device – including in

the context of assembly and installation – this will render warranty claims void

directed to SICK AG.

8020309/1I2V/2022-11-28/de, en, fr, it, es EKS/EKM36-2 | SICK 4

2.4 General safety instructions and protective measures

WARNING

Observe the following to ensure the safe use of the EKS36-2 / EKM36-2 safe

motor feed back system as intended.

The national and international legal specifications apply to the installa‐

tion and use of the EKS36-2 / EKM36-2 safe motor feedback system,

to its commissioning and to technical inspections repeated at regular

intervals, in particular:

°the machinery directive 2006 / 42 / EC

°the use of work equipment directive 2009 / 104 / EC

°the accident prevention regulations and safety regulations

°and any other relevant safety regulations

The manufacturer and operator of the machine on which the EKS36-2 /

EKM36-2 safe motor feedback system is used are responsible for coor‐

dinating and complying with all applicable safety specifications and reg‐

ulations, in cooperation with the relevant authorities.

The manufacturer of the drive system connected must have complied

with the safety requirements for the drive system design described in

the implementation manual, “HIPERFACE DSL® Safety”.

These operating instructions must be made available to the operator

of the machine on which the EKS36-2 / EKM36-2 safe motor feedback

system is used. The machine operator must be instructed by skilled

personnel and read the operating instructions.

2.5 Associated documents

“HIPERFACE DSL®” interface manual, order number 8017595, as of

12.2021 (or newer)

“Hiperface DSL®” implementation manual, order number 8017596, as of

12.2021 (or newer)

2.6 Maintenance and repair

The EKS36-2 / EKM36-2 safe motor feedback system is maintenance-free.

It is not designed to be repaired if defective.

Please contact us if you have any complaints.

2.7 Disposal

Always dispose of unusable or irreparable devices in accordance with the

applicable specific national waste disposal regulations.

NOTE

We will be glad to assist you in the disposal of these devices. Please

contact us.

3 Product description

Type EKS36-2 / EKM36-2 encoders are motor feedback systems predestined for

the dynamic and precise operation of servo-control circuits, due to their equip‐

ment.

The overall system, consisting of encoder, evaluation system, servo inverter and

motor, forms a control circuit. Actual values for commutation, rotational speed,

direction of rotation and position are derived from the encoder signals. Encoder

systems of the EKS36-2 / EKM36-2 series are suitable for use in function chains

of safety-related machine functions.

The sensor signals are transferred to the evaluation system via HIPERFACE DSL®

interface. In combination with a drive system of category 3 (EN ISO 13849),

SILCL2 (EN 62061) or PL d (EN ISO 13849), the motor feedback system is

suitable for safety applications. For position and speed-based safety functions of

the drive, the motor feedback system meets the requirements in EN 61800-5-2.

4 Assembly

WARNING

Observe the following for assembly of the EKS36-2 / EKM36-2 safe motor

feedback system.

Switch off the power of all affected machines / units during the assem‐

bly process.

Make sure to avoid any blows or impact to the shaft under all circum‐

stances, to prevent damage to the ball bearings.

For EKS36-2 / EKM36-2 encoders with tapered shaft the shaft end of

the motor may only have a diameter of 12 mm max.

4.1 Preparation for mounting

Degrease the drive shaft and the shaft of the motor feedback system.

4.1.1 Required tools / parts

The assembly tool BEF-MW-EKX36 (part no. 2060224) is required for mounting or

removing. Two DIN cheese-head / oval-head screws M3 are required for assembly.

4.1.2 Generally Applicable Notes

Using the torque support for the motor feedback system, the housing must be

correctly seated in the customer's flange arrangement.

The more precise the centering for the motor feedback system, the less the angle

and shaft offset during assembly and the less load on the bearings of the motor

feedback system.

EMC considerations make it mandatory to connect the housing and / or the

encoder to earth. For the EKS36-2 / EKM36-2 with tapered shaft, this is provided

by the torque support.

WARNING

Shielding connection

To ensure trouble-free operation, it is imperative to ensure suitable shield

connection of the motor.

4.2 Assembling the motor feedback system

see figure 4

Block customer's drive shaft to prevent rotation.

The hexagonal part (1) of the encoder shaft (2) must be engaged in the

recess of the fixing plate (3) of the torque support (4). Place the assembly

tool (5) on the back of the encoder and engage in the recesses of the

encoder housing (6). Using the hexagonal part (7) of the assembly tool (5),

screw the encoder into the drive shaft. Screws (8) must not hook into the

fixing holes of the motor.

Tightening torque: 4 Nm + 0.8 Nm.

WARNING

Observe the tightening torque!

Compliance with the tightening torque attains an oversizing of the fric‐

tion-lock shaft connection that justifies the supposition of fault exclu‐

sion in regard of a “break in the motor / encoder shaft connection”.

WARNING

Safety instruction!

Make sure that assembly work is only performed and documented by

appropriately i nstructed and trained personnel.

Release the drive shaft and rotate the encoder until the holes in

the fixing plate (3) are positioned over the fixing holes of the motor

flange. Alternately tighten the fixing plate (3) with 2 M3 screws (8)

on the motor flange. This releases the encoder shaft.

Fastening torque: 0.8 Nm ± 0.08 Nm.

Attention!

°The internal thread in the motor shaft must be free of burrs and dirt.

°The taper must be free of dirt and grease.

°Max. torque for the tapered shaft thread, before the taper is seated:

0.8 Nm.

Dismantling:

Block customer's drive shaft to prevent rotation.

Open the cover (12) using a screwdriver if necessary (Fig. 4). Remove

the connector fitted with the set of strands (9 + 10) volt-free

Remove the 2 M3 screws (8). The fixing plate (3) is to be positioned

in such a way that the screw holes are aligned with the torque support

(4). Turn the encoder by hand until fixing plate (3) engages. Place

the assembly tool (5) on the back of the encoder and engage in the

recesses of the encoder housing (6). Using the hexagonal part (7) of

the assembly tool (5), detach and remove the encoder from drive shaft.

5 Electrical installation

WARNING

Observe the following for electrical installation of the EKS36-2 / EKM36-2

safe motor feedback system.

To connect the sensors, refer to the corresponding operating instruc‐

tions for the external drive system or for the higher-order control system.

The supply voltage has to be generated by PELV systems (EN 50178).

The motor feedback system corresponds to protection class III according

DIN EN 61140. If the supply voltage is not generated by the PELV

systems, other measures must be found that will guarantee that mains

supply voltage parts are safely separated

Never establish or remove electrical connections to the motor feedback

system with the power connected, since that could result in a faulty

device.

5.1 Interface connection

Open the cover (12) using a screwdriver if necessary (Fig. 4). Engage the

connector (9) fitted with the set of strands (10), volt-free, in the connector

socket (11) of the encoder.

Close the cover (engage in the recess of the encoder housing (6)).

The engagement by clicking must be clearly felt or heard. May be difficult to

close with your bare hands. Use tools if necessary.

1 2 3 4

Figure 1: In-line plug connection, 4-pin

2-pin interface PIN assignment

PIN and conductor assignment EKS36-2J / EKM36-2J / EKS36-2K / EKM36-2K

PIN Signal Cable color (cable outlet)

1 n. c. –

2 +US / DSL+ gray

3 GND / DSL– green

4 housing cable shield

8020309/2022-11-28/de, en, fr, it, es EKS/EKM36-2 | SICK 5

5.2 Temperature sensor connection

(only variants EKS36-2K, EKM36-2K)

Plug the temperature sensor (13) into the connector socket (14) volt-free.

WARNING

Since there is no electrical isolation of the temperature sensor in the motor

feedback system, only temperature sensors with double or reinforced isola‐

tion may be used.

2 1

Figure 2: 2-pin sensor plug pin assignment

2-pin sensor plug PIN assignment

PIN and conductor assignment EKS36-2K / EKM36-2K

PIN Signal

1 T+

2 T– / GND

5.3 Signals of the encoder system

The EKS36-2 / EKM36-2 safe motor feedback system provides the following sig‐

nals via HIPERFACE DSL® interface:

+US / DSL+; Supply voltage to the encoder with modulated positive data

signal. The operating voltage range of the encoder is between +7 V and +12

V.

GND / DSL–; Encoder ground connection with modulated negative data sig‐

nal. The operating voltage range of the encoder is between +7 V and +12 V.

Housing: to connect cable shield to housing potential

T+; Sensor signal for passive temperature sensor / temperature resistance.

T- / GND: Ground reference for passive temperature sensor / temperature

resistance sensor signal.

6 Commissioning

To commission the safe motor feedback system, EKS36-2 /EKM36-2, it is

assumed that the manufacturer of the connected drive system has complied

with the safety requirements for the drive system design, as described in the

implementation manual, “HIPERFACE DSL® Safety”.

6.1 Inspection instructions

When commissioning, ensure that a safe EKS36-2 /EKM36-2 motor feed‐

back system is used and not an EKS36-0 / EKM36-0 standard motor feed‐

back system. This must be verified by reading out the type name (resource

083h). In addition this must be verified by sending off at least one test

message (see “HIPERFACE DSL® Safety” implementation manual).

When changing the position offset of the motor feedback system via the

resource 101h (“Set position”) or 108h (“Factory settings”), you must subse‐

quently verify that the sensor is delivering the desired positional value.

Further inspection measures are not required during operation.

WARNING

Observe the service life!

The EKS36-2 / EKM36-2 safe motor feedback systems have a specified maxi‐

mum service life, after which they must always be taken out of service.

The bearing service life must be taken into account in addition to the mission

time. The parameter which is first reached depending on the application

determines the time when the system must be taken out of operation.

The year of manufacture of the motor feedback system is specified on the device

label and / or packaging label using a four digit code (yyww). The first two digits yy

specify the year (without the century), the last two digits ww specify the calendar

week of the last manufacturing process.

The EKS36-2 / EKM36-2 safe motor feedback systems issue a warning message

when their service life has expired.

7 Order data

Type Item no.

EKS36-2KF0B018A 1084231

EKS36-2KF0B020A 1084232

EKM36-2KF0B018A 1084235

EKM36-2KF0B020A 1084236

EKM36-2KF0B0S18 1112044

EKS36-2KF0B0S18 1116490

8 Technical data

EKS36-2

…18A EKS36-2

…20A EKM36-2

…18A EKM36-2

…20A

Performance

Resolution per revolution 18 Bit 20 Bit 20 Bit 20 Bit

Number of absolutely encodable revolu‐

tions 1 4.096

EKS36-2

…18A EKS36-2

…20A EKM36-2

…18A EKM36-2

…20A

Measurement step per revolution 262.144 1.048.576 262.144 1.048.576

Positional value error limits

Integral non-linearity in angular sec‐

onds

±80 ±60 ±80 ±60

Positional value error limits

Differential non-linearity in angular sec‐

onds

±40

Working speed up to which the position

during switching

on can be reliably mapped

6.000 / min

Available memory space 8.192 byte

Interfaces

Code type for the absolute value binary binary

Code sequence Rising, with rotation of the shaft. Clockwise when

looking towards “A” (see dimensional drawing).

HIPERFACE DSL® interface signals Digital, RS485 1)

Measurement of the external tempera‐

ture resistance Output format: 32-bit value without algebraic sign

Output unit: 1 Ω

Measuring range: 0 … 209.600 Ω

Mechanics / Electrical system

Operating voltage range / Supply volt‐

age 7 … 12 V

Operating current Max. 150 mA 2)

Output frequency of digital positional

value 0 … 75 kHz

Mass 0,10 kg

Rotor moment of inertia 4,5 gcm2

Operating speed Max.

12.000 /

min

Max.

9.000 /

min

Angular acceleration Max. 5 x 105 rad / s 2

Operating torque 0,2 Ncm

Start-up torque 0,3 Ncm

Permissible shaft movement (static) ±0.1 mm (radial), ±0.5 mm (axial)

Permissible shaft movement (dynamic) ±0,05 mm (radial), ±0,1 mm (axial)

Angle movement vertical to axis of rota‐

tion (static) ±0,005 mm / mm

Angle movement vertical to axis of rota‐

tion (dynamic) ±0,0025 mm / mm

Service life of ball bearings 3.6 x 109 revolutions 9)

Ambient data

Working temperature range -20 … +115 °C 3)

Storage temperature range -40 … +125 °C (without packaging)

Relative air humidity / condensation 90 % (condensation not permissible)

Resistance to shocks 100 g / 6 ms (as per EN 60068-2-27)

Resistance to vibrations 50 g / 10 … 2.000 Hz (as per EN 60068-2-6)

Protection class IP 40 as per IEC 60529-1 4)

EMC 5) As per EN 61000-6-2, EN 61000-6-4 and IEC

61326-3

Safety characteristics

Safety integrity level 6) SIL2 (IEC 61508), SILCL2 (EN 62061)

Category 3 (EN ISO 13849)

Test rate 1 h

Maximum demand rate 200 μs

Performance Level 6) PL d (EN ISO 13849)

PFHD: probability of dangerous failure

per hour 7) 4 x 10-8

TM (service life) 20 years (EN ISO 13849) 9)

MTTFD: Time before a dangerous failure 500 years (EN ISO 13849

Resolution channel 1 18 Bit 20 Bit 20 Bit 20 Bit

Resolution channel 2 9 Bit 9 Bit 9 Bit 9 Bit

Safety-oriented resolution 8) 0,7° 0,7° 0,7° 0,7°

1For connection with a drive controller, the IP core “DSL Master” must be implemented in

the controller, see “Hiperface DSL®” manual (8017595).

2Current specification valid when using an interface electronic system as suggested in the

“Hiperface DSL®” manual (8017595).

3With typical thermal connection between motor flange and encoder stator coupling. The

limit of the internal encoder temperature must not exceed 125 °C.

4When the mating plug is fitted and the cover is closed.

5EMC as per specified standards is ensured if the motor feedback system is fitted in a

conductive housing connected to the central grounding point of the motor controller via

8020309/2022-11-28/de, en, fr, it, es EKS/EKM36-2 | SICK 6

cable shielding. The GND-(0V) connection of the supply voltage is also grounded. If other

shielding concepts are used, the user must perform his own tests. Class A device.

6For more detailed information on the exact configuration of your machine/unit, please

consult your relevant SICK branch office.

7The values displayed apply to a diagnostic degree of coverage of 90 %, which must be

achieved by the external drive system.

8The safety-oriented resolution specifies the maximum positioning error limit with which

safety components can be supported. It results from the resolution of the lowest-quality

channel.

9The mission time can also be limited by the bearing service life specific to the applica‐

tion.

8.1 Dimensional drawings

EKx36-2JFOAOxxA

EKx36-2KFOAOxxA

2 x DIN cheese-head /

oval-head screws M3

* Size of the tolerance reduces

*the permissible shaft movement,

*see Technical Data.

Cable:

Communication

Cable:

Temperature resistance

All dimensions in mm (inch)

Ø 8

Ø 6.5

Ø 35

Ø 38

Ø 45

Ø 38 ±0,1 (180°±1°)

max. Ø 32 (1.26)

Ø 5.5

(0.22)

M4

Ø

Ø 6.5

(0.26)

60°

max. 41 (1.61)

M4

3

(0.12)

2

(0.08)

9.462°±3

1:3

8

(0.31)

1.5

(0.06)

7.2

(0.28)

3.1

(0.12)

4.1

(0.16)

max. 38 (1.50)

M3

A

A*

Ø 0.1 B

A*

┴

3.4 -0.2

(0.13 -0.01)

2±*

A

*

→

10

(0.39)

13

(0.51)

0.4

(0.02)

7.4 +0.2

(0.29 +0.01)

B

min. Ø 8 (0.31)

min. Ø 12 (0.47)

1:3

Rz 6.3

9.462°±3

5.9

(0.23)

4.1 (0.16) 3.9 (0.15)

A

Figure 3: Dimension illustration and mounting suggestion for EKS36-2 / EKM36-2

tapered shaft

8.2 Assembly figures

Figure 4: Assembly drawing for EKS36-2J / EKM36-2J / EKS36-2K / EKM36-2K

tapered shaft

Figure 5: Removal

9 Conformities and certificates

You can obtain declarations of conformity, certificates, and the current operating

instructions for the product at www.sick.com. To do so, enter the product part

number in the search field (part number: see the entry in the “P/N” or “Ident. no.”

field on the type label).

9.1 EU declaration of conformity

Excerpt

The undersigned, representing the manufacturer, herewith declares that the prod‐

uct is in conformity with the provisions of the following EU directive(s) (including

all applicable amendments), and that the standards and/or technical specifica‐

tions stated in the EU declaration of conformity have been used as a basis for

this.

MACHINERY DIRECTIVE 2006/42/EC

EMC DIRECTIVE 2014/30/EU

ROHS DIRECTIVE 2011/65/EU

9.2 UK declaration of conformity

Excerpt

The undersigned, representing the following manufacturer herewith declares that

this declaration of conformity is issued under the sole responsibility of the manu‐

facturer. The product of this declaration is in conformity with the provisions of

the following relevant UK Statutory Instruments (including all applicable amend‐

ments), and the respective standards and/or technical specifications have been

used as a basis.

ELECTROMAGNETIC COMPATIBILITY REGULATIONS 2016

SUPPLY OF MACHINERY (SAFETY) REGULATIONS 2008

RESTRICTION OF THE USE OF CERTAIN HAZARDOUS SUBSTANCES IN ELEC‐

TRICAL AND ELECTRONIC EQUIPMENT REGULATIONS 2012

Certifications not valid for all types. See type label on the product or product data

sheet on www.sick.com.

INSTRUCTIONS D'UTILISATION fr

Tous droits réservés. Sujet à modification sans préavis.

Systèmes fiables de feedback moteur

1 A propos de ce document

Veuillez lire attentivement ces instructions d'utilisation avant de travailler avec

le système fiable de feedback moteur EKS36-2 / EKM36-2, de le monter, de le

mettre en service ou de procéder à sa maintenance.

Le présent document est une traduction de l'original.

1.1 But de ce document

Ces instructions d'utilisation, destinées au personnel technique du fabricant de la

machine ou de l'exploitant de la machine, constituent un guide de montage fiable,

d'installation électrique, de mise en service, ainsi que de fonctionnement et de

maintenance du système fiable de feedback moteur EKS36-2 / EKM36-2.

En outre, la planification et la mise en oeuvre de dispositifs de protection, tels

que le système fiable de feedback moteur EKS36-2 / EKM36-2, requièrent des

compétences techniques que ce document ne procure pas.

Il est fondamental de respecter les prescriptions réglementaires et légales lors du

fonctionnement du système fiable de feedback moteur EKS36-2 / EKM36-2.

1.2 Symboles utilisés

AVERTISSEMENT

Un avertissement vous indique les dangers concrets ou potentiels. Il doit

vous préserver des accidents.

Lisez et suivez attentivement ces consignes de sécurité.

2 A propos de la sécurité

ATTENTION

Respectez également les consignes de sécurité et les avertissements de la

documen tation du système d'entraînement raccordé.

2.1 Personnes qualifiées

Seul le personnel qualifié est habilité à procéder au montage, à la mise en

service, au contrôle, à la maintenance et à l'utilisation du système fiable de

feedback moteur EKS36-2 / EKM36-2.

Les personnes qualifiées sont celles qui

disposent d'une formation technique appropriée

et

ont reçu une formation relative à la commande et aux directives de sécurité

en vigueur par l'exploitant de la machine

et

ont accès à ces instructions d'utilisation.

2.2 Champs d'application de l'appareil

La mise en oeuvre de sécurité du système fiable de feedback moteur EKS36-2 /

EKM36-2 avec interface HIPERFACE DSL® se réfère à l'utilisation conjointe avec

des systèmes asservis, travaillant avec des moteurs synchrones AC triphasés

dont l'information de commutation, tout comme l'information de régime et de

vitesse, est dérivée des signaux de positions numériques du codeur couplé direc‐

tement à l'arbre moteur. L'utilisation avec des moteurs asynchrones, dont l'infor‐

8020309/2022-11-28/de, en, fr, it, es EKS/EKM36-2 | SICK 7

mation de régime ou de vitesse est dérivée des signaux de positions numériques

du codeur couplé directement à l'arbre moteur, est également possible.

Le système fiable de feedback moteur EKS36-2 / EKM36-2 peut, associé à un

système d'entraînement selon CEI 61800-5-2, être utilisé dans des applications

de sécurité allant jusqu'à la catégorie de commande 3 selon EN ISO 13849,

jusqu'au niveau SILCL2 selon EN 62061 ou jusqu'au niveau PL d selon EN ISO

13849.

Il satisfait aux exigences de la directive machine 2006 / 42 / CE et assiste le

système d'entraînement en matière de garantie.

Des fonctions de sécurité qui se basent sur l'information de position ou de

vitesse sûre du système de feedback moteur

En ce qui concerne les fonctions de sécurité basées sur la position absolue

fiable, le système de feedback moteur fournit uniquement un canal sans

diagnostic de sécurité. Un deuxième canal doit être réalisé par l'utilisateur

à l'aide d'autres mesures. En l'absence d'un deuxième canal, le système

de feedback moteur doit effectuer une course de référence à chaque démar‐

rage afin de confirmer la position absolue.

2.3 Utilisation conforme

Le système Feedback-moteur sûr ne doit être utilisé uniquement dans le sens

du chapitre « Domaines d’utilisation de l’appareil » et dans les limites des carac‐

téristiques techniques, dimensions et tolérances et des conditions d’exploitation

prescrites et spécifiées ; il faut respecter les couples de serrage indiqués. Impor‐

tant : le système Feedback-moteur ne doit pas être utilisé pour des applications

de sécurité au-delà de sa durée d’utilisation et de la durée de vie des paliers (voir

caractéristiques techniques). Lorsque leur durée de vie est dépassée, les paliers

peuvent présenter des traces d’usure ou de fatigue susceptibles d’entraîner leur

défaillance. Afin d’éviter cela, le système Feedback-moteur doit être mis hors

service au plus tard lorsque la durée de vie des paliers est atteinte. La durée

de vie des paliers est également influencée par l’application, notamment par les

types d’exploitation à faible vitesse, une exploitation réversible et les vibrations

mécaniques. Éviter tout passage de courant à travers les paliers à billes (p. ex.

par des courants injectés).

Pour toute autre utilisation, aussi bien que pour les modifications, y compris

concernant le montage et l’installation, la société SICK AG décline toute responsa‐

bilité.

2.4 Consignes et mesures générales desécurité

AVERTISSEMENT

Respectez les points suivants pour garantir la conformité et la sécurité d'utili‐

sation du système fiable de feedback moteur EKS36-2 / EKM36-2.

Pour le montage et l'utilisation du système fiable de feedback moteur

EKS36-2 / EKM36-2 ainsi que pour sa mise en service et les contrôles

techniques récurrents, les prescriptions légales nationales et internatio‐

nales doivent impérativement être respectées, notamment:

°la directive machine 2006 / 42 / CE

°la directive d'utilisation des installations 2009 / 104 / CE

°les prescriptions de prévention des accidents et les règlements de

sécurité

°toutes les prescriptions de sécurité importantes

Le fabricant et l'opérateur de la machine sur laquelle le système fiable

de feedback moteur EKS36-2 / EKM36-2 va être mis en oeuvre, sont

responsables vis-à-vis des autorités de l’application stricte de l'ensem‐

ble des prescriptions et règlements de sécurité en vigueur.

Le fabricant du système d'entraînement relié doit, lors du dimensionne‐

ment du système d'entraînement, satisfaire aux exigences de sécurité

décrites dans le manuel d'utilisation « HIPERFACE DSL® Safety ».

Ces instructions d'utilisation doivent être mises à disposition de l'opéra‐

teur de la machine sur laquelle le système fiable de feedback moteur

EKS36-2 / EKM36-2 va être mis en oeuvre. L'opérateur de la machine

doit être formé par les personnes qualifiées et avoir impérativement lu

ces instructions d'utilisation.

2.5 Documents annexes

Manuel d'interface « HIPERFACE DSL® », numéro de commande 8017595,

version 12.2021 (ou plus récente)

Manuel d'implémentation « HIPERFACE DSL® Safety », numéro de commande

8017596, version 12.2021 (ou plus récente)

2.6 Maintenance et réparation

Le système fiable de feedback moteur EKS36-2 / EKM36-2 ne nécessite aucune

maintenance. Aucune possibilité de réparation n'est prévue en cas de défaut. En

cas de réclamations, veuillez nous contacter.

2.7 Elimination

Eliminez toujours les appareils hors d'usage ou irréparables conformément

aux prescriptions d'élimination des déchets en vigueur dans le pays con‐

cerné.

REMARQUE

Nous vous offrons volontiers notre assistance lors de l'élimination de

ces appareils. Veuillez nous contacter.

3 Description du produit

Les codeurs de types EKS36-2 / EKM36-2 sont des systèmes de feedback

moteur, qui, en raison de leur équipement, sont prédestinés au fonctionnement

dynamique et précis des circuits de régulation avec boucle d'asservissement.

Le système complet, constitué d'un codeur, d'un système d'analyse, d'un servo‐

convertisseur et d'un moteur, forme un circuit de régulation. Les valeurs réelles

pour la commutation, le régime, le sens de rotation et le positionnement sont

dérivées des signaux du codeur. Les systèmes codeurs des séries EKS36-2 /

EKM36-2 sont destinés à accomplir des fonctions de sécurité d’une machine, en

tant qu’éléments de chaînes de fonctions.

La transmission des signaux du capteur au système d'analyse est effectuée via

une interface HIPERFACE DSL®. Associé à un système d'entraînement de catégo‐

rie 3 (EN ISO 13849), de niveau SILCL2 (EN 62061) ou de niveau PL d (EN ISO

13849), le système de feedback moteur est adapté aux applications de sécurité.

Pour les fonctions de sécurité basées sur l'information de position et de vitesse

de l'entraînement, le système de feedback moteur répond aux exigences de la

norme EN 61800-5-2.

4 Montage

AVERTISSEMENT

Respectez les points suivants pour le montage du système fiable de feed‐

back moteur EKS36-2 / EKM36-2.

Mettez hors tension toutes les machines / installations concernées par

le montage.

Evitez impérativement tout impact et coup sur l'arbre, puisqu'ils risquent

d'endommager les roulements à billes.

L'extrémité de l'arbre du moteur doit avoir, pour le EKS36-2 / EKM36-2

avec arbre conique, un diamètre maximum de 12 mm.

4.1 Préparation au montage

Dégraissez l'arbre d'entraînement et l'arbre du système de feedback moteur.

4.1.1 Outils / pièces nécessaires

Pour le montage resp. démontage, l'outil de montage BEF-MW-EKX36 (n° de

commande 2060224) est nécessaire. Pour le montage, 2 vis cylindriques / vis à

tête cylindrique bombée DIN M3 sont requises.

4.1.2 Remarques d'ordre général

Le boîtier doit être relié à la bride de raccordement du client de manière à résister

à la torsion et ce, au moyen du bras de couple pour le système de feedback

moteur.

Plus le centrage pour le système de feedback moteur est précis, plus le décalage

angulaire et le désalignement de l'arbre sont moindres lors du montage et moins

les paliers du système de feedback moteur sont sollicités.

D'un point de vue CEM, il est indispensable que le boîtier, voire le codeur, soient

raccordés à la terre. Sur le EKS36-2 / EKM36-2 avec arbre conique, ceci est

assuré par la bielle de réaction.

AVERTISSEMENT

Raccordement de blindage !

Pour un bon fonctionnement, il est impératif de veiller à ce que le raccorde‐

ment de blindage du moteur soit adapté.

4.2 Montage du système de feedback moteur

voir illustration 4

Bloquez l'arbre d'entraînement du client.

Le six pans (1) de l'arbre du codeur (2) doit être encliqueté dans l'encoche

de la plaque de fixation (3) de la bielle de réaction (4). Posez l'outil de

montage (5) à l'arrière du codeur et encliquetez aux découpes du boîtier

du codeur (6). Vissez le codeur à l'aide du six pans (7) qui se trouve sur

l'outil de montage (5) dans l'arbre d'entraînement. Les vis (8) ne doivent pas

s'accrocher dans les trous de fixation du moteur.

Couple de serrage : 4 Nm + 0.8 Nm.

AVERTISSEMENT

Respectez le couple de serrage !

Le respect du couple de serrage permet d'atteindre un surdimensionne‐

ment de l'accouplement d'arbre par adhérence, qui justifie l'exclusion de

la faute pour la « rupture de la liaison moteur / arbre du codeur ».

AVERTISSEMENT

Consigne de sécurité !

Il convient de s'assurer que les opérations de montage ne sont exécu‐

tées et documentées que par le personnel qualifié et formé en consé‐

quence.

Desserrez l'arbre d'entraînement et tournez le codeur jusqu'à ce

que les alésages dans la plaque de fixation (3) soient au-dessus

des trous de fixation du moteur. Vissez la plaque de fixation (3)

avec 2 vis M3 (8) au flasque de palier du moteur en passant de

l'une à l'autre. L'arbre du codeur est alors libéré.

Couple de serrage : 0,8 Nm ± 0.08 Nm.

Attention !

°Le filetage intérieur dans l'arbre de moteur doit être exempt de salissu‐

res et d'ébarbures.

°Le cône doit être exempt de salissures et de graisse.

°Couple max. pour le filetage de l'arbre conique avant que le cône soit

monté : 0,8 Nm.

Démontage:

8020309/2022-11-28/de, en, fr, it, es EKS/EKM36-2 | SICK 8

Bloquez l'arbre d'entraînement du client.

Ouvrez le cache (12) le cas échéant à l'aide d'un tournevis (Fig. 4).

Enlevez hors tension le jeu de torons (9 + 10).

Retirez les 2 vis M3 (8). Positionnez la plaque de fixation (3) de

manière à ce que les trous des vis correspondent à la bielle de reaction

(4). Tournez le codeur à la main jusqu'à l'encliquetage de la plaque

de fixation (3). Posez l'outil de montage (5) à l'arrière du codeur et

encliquetez aux découpes du boîtier du codeur (6). Desserrez et retirez

de l'arbre d'entraînement le codeur à l'aide du six pans (7) qui se

trouve sur l'outil de montage (5).

5 Installation électrique

AVERTISSEMENT

Respectez les points suivants pour l'installation électrique du système

fiable de feedback moteur EKS36-2 / EKM36-2. Pour le raccordement

des capteurs, respectez les instructions d'utilisation correspondantes

du système d'entraînement externe, voire de la commande supérieure.

La tension d'alimentation doit être générée à partir de systèmes PELV

(EN50178). Le système de feedback moteur correspond à la classe de

protection III selon DIN EN 61140. Si la tension d'alimentation n'est pas

générée à partir de systèmes PELV, l'utilisateur doit adopter d'autres

mesures garantissant une séparation sécurisée des pièces conductri‐

ces de tension de réseau.

Ne connectez ou ne déconnectez jamais sous tension les raccorde‐

ments électriques vers le système de feedback moteur ; cela pourrait

endommager l'appareil.

5.1 Raccordement interface

Ouvrez le cache (12) le cas échéant à l'aide d'un tournevis (Fig. 4). Enclique‐

tez hors tension la fiche (9) du jeu de torons (10) dans le connecteur femelle

(11) du codeur.

Fermez (encliquetez dans l'encoche du boîtier de codeur (6).

L'encliquetage doit être nettement sensible et / ou audible en cliquant. Even‐

tuellement difficile à fermer à mains nues, utilisez un outil si nécessaire.

1 2 3 4

Illustration 1: type de raccordement de la fiche de série à 4 pôles

Occupation des broches de l'interface à 2 pôles

Occupation des broches et des brins conducteurs EKS36-2J / EKM36-2J /

EKS36-2K / EKM36-2K

BROCHE Signal Couleur du câble (départ de

câble)

1 n. c. –

2 +US / DSL+ gris

3 GND / DSL– vert

4 Boîtier Écran/fil de drainage

5.2 Raccordement capteur de température

(seulement les variantes EKS36-2K, EKM36-2K)

Mettre la fiche du capteur de temperature (13) hors tension sur le connecteur

femelle (14).

AVERTISSEMENT

Comme il n'y a pas de séparation galvanique du capteur de température

dans le système de feedback moteur, seuls les capteurs de température avec

isolation double ou renforcée peuvent être utilisés.

2 1

Illustration 2: Occupation des broches de la fiche de capteur à pôles

Occupation des broches de la fiche de capteur à 2 pôles

Occupation des broches et des brins conducteurs EKS36-2K / EKM36-2K

BROCHE Signal

1 T+

2 T– / GND

5.3 Signaux du système de codeur

Le système fiable de feedback moteur EKS36-2 / EKM36-2 dispose des signaux

suivants de l'interface HIPERFACE DSL®:

+US / DSL+ ; tension d'alimentation du codeur avec signal de données posi‐

tif modulé. La plage des tensions de service du codeur est comprise entre

+7 V et +12 V.

GND / DSL– ; connexion à la masse du codeur avec signal de données

négatif modulé. La plage des tensions de service du codeur est comprise

entre +7 V et +12 V.

Boîtier: potentiel du boîtier du codeur au raccordement du câble de l’écran

T+ ; signal de capteur pour résistance de température / capteur de tempéra‐

ture passif.

T- / GND : Rapport à la masse pour le signal de capteur pour résistance de

température / capteur de température passif

6 Mise en service

La mise en service des systèmes fiables de feedback moteur EKS36-2 /

EKM36-2 présuppose que le fabricant du système d'entraînement a satisfait,

lors du dimensionnement du système d'entraînement, aux exigences de sécurité,

décrites dans le manuel d'utilisation « HIPERFACE DSL® Safety ».

6.1 Instructions d'essai

Lors de la mise en service, il est impératif de s'assurer qu'un système fiable

de feedback moteur EKS36-2 / EKM36-2 est utilisé, et non pas un système

standard de feedback moteur EKS36-0 / EKM36-0. Ceci doit être vérifié en

lisant le nom de type (ressource 083h). Ceci doit également être vérifié

en envoyant au moins un message de test (voir manuel d'implémentation

« HIPERFACE DSL® Safety »).

Après le changement du décalage de position du système de feedback

moteur par la ressource 101h (« Mettre position ») ou 108h (« Réglages

usine »), il convient de vérifier que le capteur donne la valeur de position

souhaitée.

Le fonctionnement ne fait l'objet d'aucune autre mesure d’essai.

AVERTISSEMENT

Respectez la durée d'utilisation!

Les systèmes fiables de feedback moteur EKS36-2 / EKM36-2 ont une durée

d'utilisation maximale au terme de laquelle i l convient de les mettre au

rebut.

Il convient ici de prendre en compte la durée d’utilisation et la durée de vie

des paliers. La durée qui, en fonction de l’application, est atteinte en premier

détermine le moment de la mise hors service obligatoire.

L'année de construction du système de feedback moteur est indiquée sur l'éti‐

quette de l'appareil ou l'étiquette de l'emballage sous forme d'un code à quatre

chiffres (yyww). Les deux premiers chiffres yy désignent l'année (sans le siècle),

les deux derniers chiffres ww la semaine calendaire du dernier processus de

fabrication.

Les systèmes fiables de feedback moteur EKS36-2 / EKM36-2 émettent un aver‐

tissement lorsque la durée d'utilisation est écoulée.

7 Références

Type N° d'art.

EKS36-2KF0B018A 1084231

EKS36-2KF0B020A 1084232

EKM36-2KF0B018A 1084235

EKM36-2KF0B020A 1084236

EKM36-2KF0B0S18 1112044

EKS36-2KF0B0S18 1116490

8 Caractéristiques techniques

EKS36-2

…18A EKS36-2

…20A EKM36-2

…18A EKM36-2

…20A

Performance

Résolution par rotation 18 Bit 20 Bit 20 Bit 20 Bit

Nombre des rotations, en valeur abso‐

lue 1 4.096

Pas de mesure par rotation 262.144 1.048.576 262.144 1.048.576

Limites d'erreur valeur de position

non-linéarité intégrale en secondes

d'angle

±80 ±60 ±80 ±60

Limites d'erreur valeur de position

non-linéarité différentielle en secondes

d'angle

±40

Vitesse de rotation jusqu'à laquelle la

position peut être

formée de manière fiable pendant la

connexion

6.000 / min

Zone de mémoire disponible 8.192 octets

Interfaces

Type de code pour la valeur absolue Binaire

Evolution du code ascendante, lors de la rotation de l'arbre. dans le

sens horaire avec vue sur la direction « A » (voir

plan coté).

Signaux d'interface HIPERFACE DSL®numériques, RS485 1)

Mesure de la résistance de la tempéra‐

ture externe Format d'édition : 32 bits, sans signe

Unité de sortie : 1 Ω

Plage de mesure : 0 … 209.600 Ω

Mécanique / électrique

Plage des tensions de service / tension

d'alimentation 7 … 12 V

Courant de service Max. 150 mA 2)

Fréquence de sortie de la valeur numé‐

rique de position 0 … 75 kHz

Masse 0,10 kg

Moment d'inertie du rotor 4,5 gcm2

8020309/2022-11-28/de, en, fr, it, es EKS/EKM36-2 | SICK 9

EKS36-2

…18A EKS36-2

…20A EKM36-2

…18A EKM36-2

…20A

Vitesse de fonctionnement Max.

12.000 /

min

Max.

9.000 /

min

Accélération angulaire Max. 5 x 105 rad / s 2

Couple de fonctionnement 0,2 Ncm

Couple de démarrage 0,3 Ncm

Mouvement admissible de l'arbre (sta‐

tique) ±0.1 mm (radial), ±0.5 mm (axial)

Mouvement admissible de l'arbre

(dynamique) ±0,05 mm (radial), ±0,1 mm (axial)

Mouvement angulaire perpendiculaire‐

ment à l'axe de rotation ±0,005 mm / mm

Mouvement angulaire perpendiculaire‐

ment à l'axe de rotation ±0,0025 mm / mm

Durée de vie des roulements à billes 3.6 x 109 rotations 9)

Données environnementales

Plage des températures de travail -20 … +115 °C 3)

Plage des températures de stockage 40 … +125 °C (sans emballage)

Humidité relative de l'air / point de

rosée 90 % (point de rosée non autorisé)

Résistance aux chocs 100 g / 6 ms (selon EN 60068-2-27)

Résistance aux vibrations 50 g / 10 … 2.000 Hz (selon EN 60068-2-6)

Indice de protection IP 40 selon IEC 60529-1 4)

CEM 5) Selon EN 61000-6-2, EN 61000-6-4 et IEC

61326-3

Grandeurs caractéristiques relevant de

la sécurité

Niveau d'intégrité de sécurité 6) SIL2 (IEC 61508), SILCL2 (EN 62061)

Catégorie 3 (EN ISO 13849)

Taux d'essai 1 h

Taux maximal de demandes 200 μs

Niveau de performance 6) PL d (EN ISO 13849)

PFHD: probabilité d'une défaillance

dangereuse par heure 7) 4 x 10-8

TM (durée d'utilisation) 20 ans (EN ISO 13849) 9)

MTTFD: temps moyen avant défaillance

dangereuse 500 ans (EN ISO 13849)

Résolution canal 1 18 Bit 20 Bit 20 Bit 20 Bit

Résolution canal 2 9 Bit 9 Bit 9 Bit 9 Bit

Résolution de sécurité 8) 0,7° 0,7° 0,7° 0,7°

1En association avec un régulateur d'entraînement, le « DSL-Master » IP-Core doit être

implémenté dans le régulateur, voir manuel « HIPERFACE DSL® » (8017595).

2Indication du courant valable lorsqu'une électronique d'interface est utilisée, comme

proposé dans le manuel « HIPERFACE DSL® » (8017595).

3En présence d'un raccordement thermique typique entre la bride moteur et la cale

anticouple du codeur. Une température interne maxi. du codeur de 125 °C ne doit pas

être dépassée.

4Avec contre-fiche connectée et cache fermé.

5La CEM est garantie, conformément aux normes citées, si le système de feedback

moteur est monté dans un boîtier électroconducteur relié à la mise à la terre centrale du

régulateur de moteur via un blindage du câble. Le raccordement GND (0 V) de la tension

d'alimentation y est également relié à la terre. Lors de l'utilisation d'autres concepts de

blindage, l'utilisateur doit effectuer ses propres tests. Appareil de classe A.

6Pour des informations détaillées sur le dimensionnement exact de votre machine /

installation, veuillez contacter votre filiale SICK compétente.

7Les valeurs indiquées se réfèrent à un niveau d'estimation de la fiabilité de 90 %, qui

doit être atteint par le système d'entraînement externe.

8La résolution de sécurité indique le seuil d'erreur de position avec lequel les fonctions de

sécurité peuvent être prises en charge. Elle résulte de la résolution de la voie la moins

bonne.

9Selon l’application, la durée d’utilisation peut également être limitée par la durée de vie

des paliers.

8.1 Plans cotés

Câble:

Résistance de température

Câble:

Communication 2 x vis cylindriques / vis à tête cylindrique M3

5,9

3,9

4,1

Ø 8

Ø 6,5

Ø 35

Ø 38

Ø 45

max. 41

M4

3

2

9,462°±3

1:3

8

1,5

7,2 3,1

4,1

max. 38

EKx36-2JFOAOxxA

EKx36-2KFOAOxxA

* La valeur de la tolérance réduit

*le mouvement admissible de l'arbre,

*voir caractéristiques techniques.

Ø 38 ±0,1 (180°±1°)

max. Ø 32

Ø 5,5

M4

Ø

Ø 6,5

60°

M3

A

A*

Ø 0,1 B

A*

┴

3,4 -0,2

2±*

A*

→

10

13

0,4

7,4 +0,2

B

min. Ø 8

min. Ø 12

1:3

Rz 6,3

9,462°±3

Toutes les dimensions sont en mm

A

Illustration 3: Plan coté et proposition de montage EKS36-2 / EKM36-2 arbre

conique

8.2 Plans de montage

Illustration 4: Plan de montage EKS36-2J / EKM36-2J / EKS36-2K / EKM36-2K

arbre conique

Illustration 5: Démontage

9 Conformités et certificats

Vous trouverez les déclarations de conformité, les certificats et la notice d'instruc‐

tions actuelle du produit surwww.sick.com. Pour cela, saisir la référence du

produit dans le champ de recherche (référence: voir le numéro de la plaque

signalétique dans le champ «P/N» ou «Ident. no.»).

9.1 Déclaration de conformitéUE

Extrait

Le soussigné, représentant le constructeur, déclare par la présente que le produit

est conforme aux exigences de la (des) directive(s) de l’UE suivantes (y compris

tous les amendements applicables) et que les normes et/ou spécifications tech‐

niques dans la déclaration de conformité UE ont servi de base.

8020309/2022-11-28/de, en, fr, it, es EKS/EKM36-2 | SICK 10

MACHINERY DIRECTIVE 2006/42/EC

EMC DIRECTIVE 2014/30/EU

ROHS DIRECTIVE 2011/65/EU

9.2 Déclaration de conformité RU

Extrait

The undersigned, representing the following manufacturer herewith declares that

this declaration of conformity is issued under the sole responsibility of the manu‐

facturer. The product of this declaration is in conformity with the provisions of

the following relevant UK Statutory Instruments (including all applicable amend‐

ments), and the respective standards and/or technical specifications have been

used as a basis.

ELECTROMAGNETIC COMPATIBILITY REGULATIONS 2016

SUPPLY OF MACHINERY (SAFETY) REGULATIONS 2008

RESTRICTION OF THE USE OF CERTAIN HAZARDOUS SUBSTANCES IN ELEC‐

TRICAL AND ELECTRONIC EQUIPMENT REGULATIONS 2012

Les certificats ne sont pas valables pour tous les types. Voir plaque signalétique

sur le produit ou la fiche de produit à l’adresse www.sick.com.

ISTRUZIONI PER L'USO it

Tutti i diritti riservati. Contenuti soggetti a modifiche senza preavviso.

Sistemi di sicurezza Motor Feedback

1 In merito al documento in oggetto

Leggere attentamente le presenti istruzioni per l'uso prima di lavorare con il

sistema di sicurezza Motor Feedback EKS36-2 / EKM36-2, prima di montarlo,

metterlo in funzione o procedere alla sua manutenzione.

Il documento in oggetto è un documento originale.

1.1 Funzione di questo documento

Queste istruzioni per l'uso guidano il personale tecnico della ditta costruttrice

della macchina, ovvero del gestore della macchina stessa, nel montaggio, nell'in‐

stallazione elettrica e nella messa in funzione all'insegna della sicurezza, nonché

nella gestione e nella manutenzione del sistema di sicurezza Motor Feedback

EKS36-2 / EKM36-2.

Inoltre, per la progettazione e l'impiego di dispositivi di protezione, come il sistema

di sicurezza Motor Feedback EKS36-2 / EKM36-2, sono necessarie conoscenze

tecniche specifiche non contenute nel presente documento.

In linea di principio, per la gestione del sistema di sicurezza Motor Feedback

EKS36-2 / EKM36-2 occorre attenersi alle disposizioni previste dalle autorità e

dalla legge.

1.2 Simboli utilizzati

AVVERTENZA

Un'indicazione di allarme richiama l'attenzione su pericoli concreti o poten‐

ziali, allo scopo di proteggere le persone da eventuali infortuni.

Leggere e seguire attentamente le avvertenze di sicurezza.

2 In merito alla sicurezza

ATTENZIONE

Non tralasciare le avvertenze di sicurezza e le indicazioni di allarme della

documentazione relativa al sistema di azionamento collegato.

2.1 Personale abilitato

Il sistema di sicurezza Motor Feedback EKS36-2 / EKM36-2 può essere montato,

messo in funzione, collaudato, revisionato e utilizzato solo da personale abilitato.

Si intende abilitato chi

dispone di una formazione tecnica appropriata

e