Page 6

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it Corrente continua, polarità inversa

Questo procedimento prevede che la torcia sia

collegata al morsetto positivo del generatore e la massa

al negativo. La maggior parte del calore si concentra

sull’elettrodo che, anche se di dimensioni molto grandi,

arriva ad una temperatura elevata con bassi

amperaggi; conseguentemente si avrà un’usura

prematura dell’elettrodo (N.B. oltrepassando

l’amperaggio adeguato l’elettrodo arriva a fondere per

l’elevatissimo apporto termico).

Questo tipo di polarità consente, però, di ottenere una

perfetta azione di pulizia del pezzo da saldare, ma una

penetrazione poco concentrata e superficiale. E’

indicata solamente per le saldature di leghe ricoperte

da uno strato di ossido refrattario con temperatura di

fusione superiore a quella del metallo.

Corrente pulsata, polarità diretta

In linea di principio questo procedimento presenta le

caratteristiche tipiche del precedente a polarità diretta.

Si può solamente aggiungere che l’adozione di una

corrente pulsata permette un migliore controllo del

bagno di saldatura in condizioni particolarmente difficili

e, specialmente, per le lavorazioni di spessori sottili.

I miglioramenti introdotti da tale tecnica consistono

nella riduzione della zona termicamente alterata, delle

deformazioni, delle cricche e delle inclusioni gassose

all’interno della zona di fusione.

Corrente alternata, polarità variabile

La torcia può essere collegata indifferentemente al

positivo o al negativo.

Si tratta di una combinazione, ad intervalli di tempo

successivi, dei procedimenti a polarità diretta e inversa.

Nell’intervallo in cui l’elettrodo è polarizzato

positivamente prevale l’azione disossidante e quindi la

pulizia del metallo. Nell’intervallo in cui l’elettrodo è

polarizzato negativamente avviene, in prevalenza, la

saldatura del giunto. Agendo sulla percentuale di

bilanciamento dell’onda si può privilegiare un’azione

rispetto all’altra.

E’ opportuno far notare che, affinchè l’arco elettrico

risulti stabile, la corrente di saldatura dev’essere ad

onda quadra e non ad onda sinusoidale (come ad

esempio può essere la corrente fornita da una

saldatrice non professionale per saldature con elettrodi

acidi o rutilici). Questo perché l’inversione di polarità

deve avvenire in modo istantaneo e non graduale,

come avviene nei generatori di corrente sinusoidale,

pena lo spegnimento dell’arco.

Il procedimento TIG è particolarmente adatto per le

saldature in cui si richiede un’elevata qualità anche

senza la ripresa a rovescio. Il caso tipico è la prima

passata nelle saldature dei tubi. E’ inoltre impiegato nei

casi in cui si richiede una gradevole estetica della

saldatura senza ulteriori lavorazioni (per esempio

smerigliatura). Essendo il procedimento impegnativo,

rispetto agli altri, si richiede un’attenta pulizia dei lembi

in generale ed una loro adeguata preparazione: è

consigliato di eseguire una cianfrinatura a ‘V’ per

spessori superiori ai 3 mm.

Per le saldature di rame ed alluminio, data la fluidità di

questi metalli allo stato fuso, è consigliabile l’uso di un

supporto (per esempio di acciaio inox) al rovescio.

Gli elettrodi prima dell’utilizzo, per saldature in corrente

con polarità diretta, devono essere appuntiti utilizzando

una smerigliatrice dedicata allo scopo.

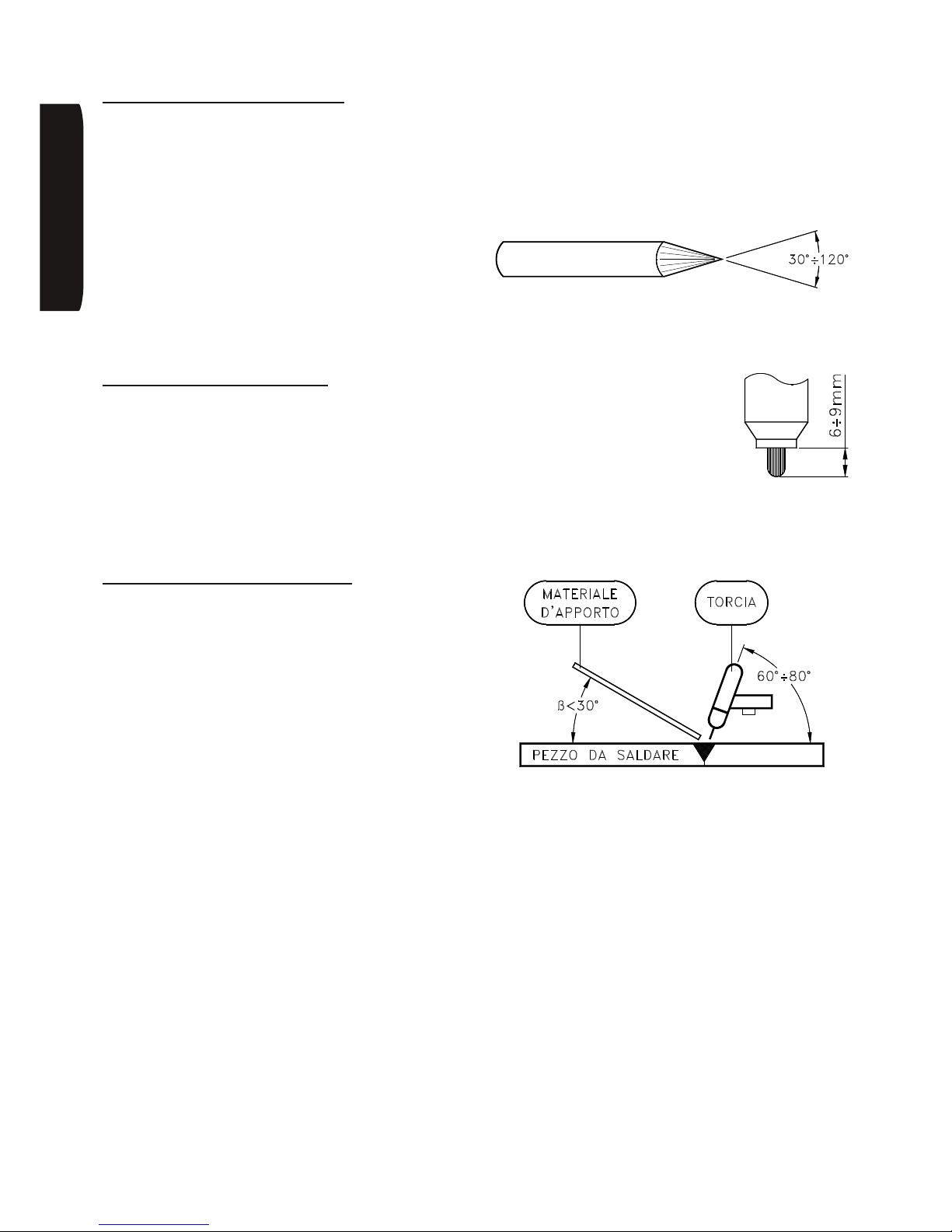

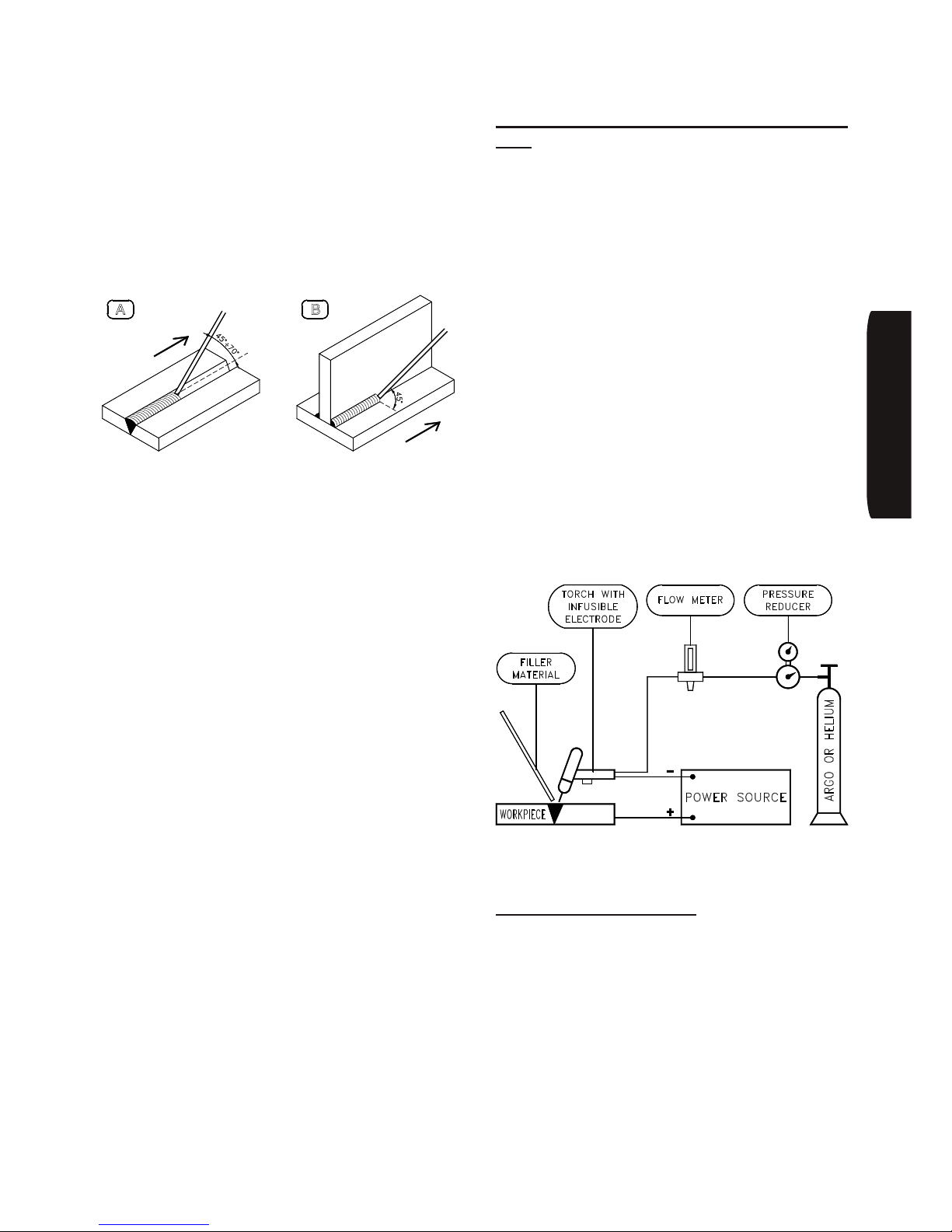

Come si vede dalla figura l’angolo può essere molto

acuto per basse correnti (30° fino a 30-40A), mentre

dev’essere ampio per correnti elevate (maggiore di 90°

per correnti superiori a 200A).

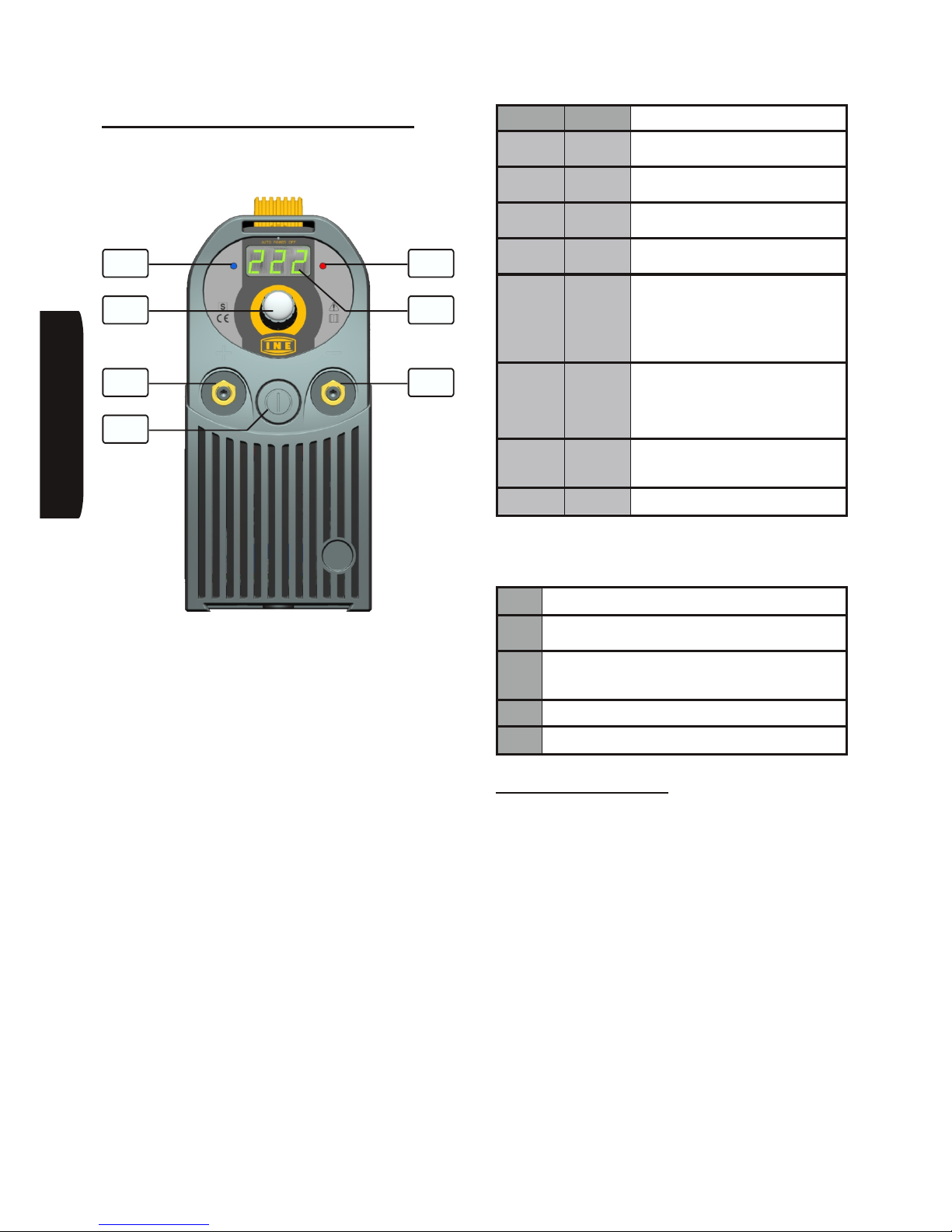

L’elettrodo deve venire fissato al

portaelettrodo considerando che, la

sporgenza massima dall’ugello

dev’essere di 6-9 mm come mostrato

in figura (valori maggiori possono

essere utilizzati solo per le saldature

ad angolo interno).

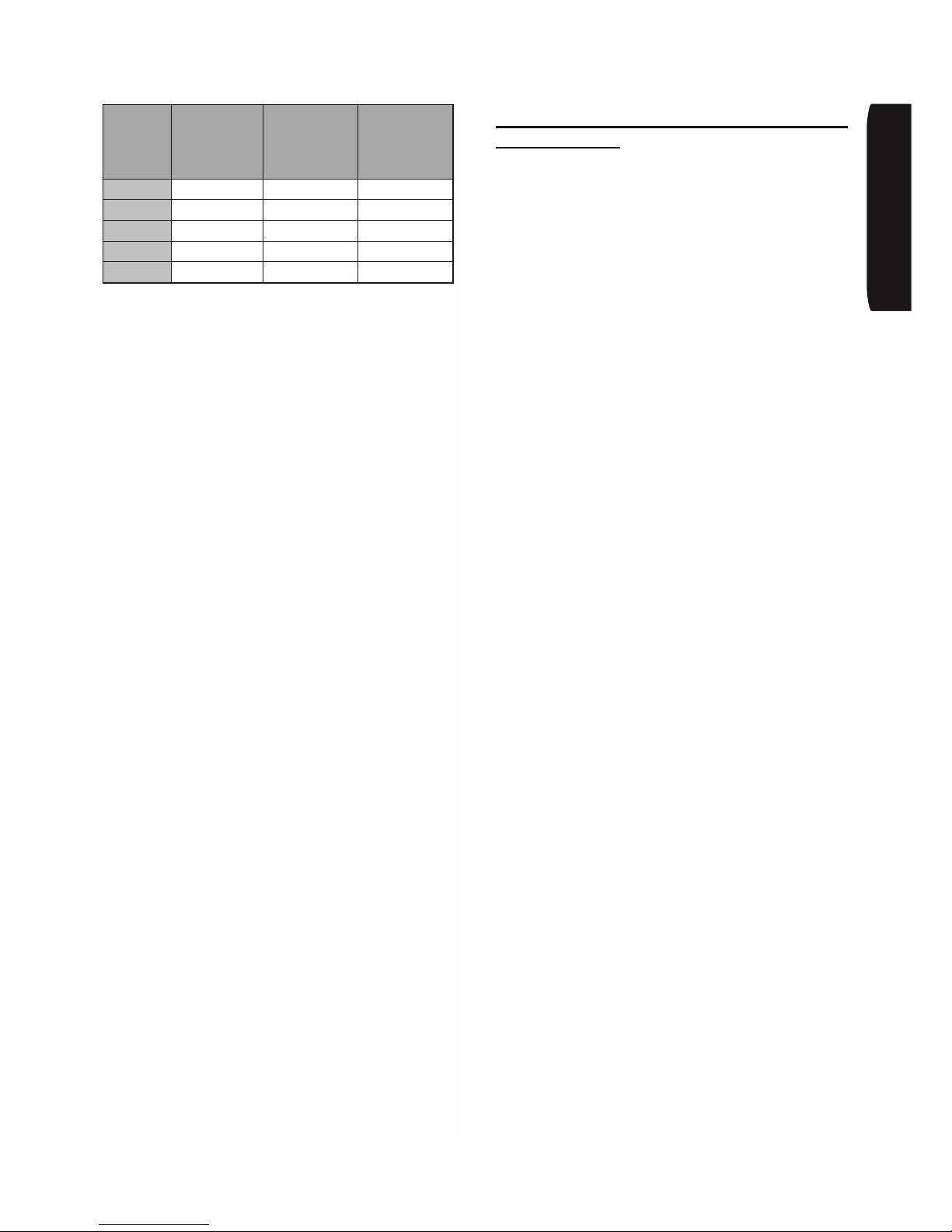

Per ottenere i migliori risultati, con questo tipo di

saldatura, si devono tenere la torcia e la bacchetta del

materiale d’apporto in maniera conforme al sistema

illustrato nella figura seguente.

Saldando invece con polarità variabile o inversa, a

causa dell’elevato calore che si sviluppa sull’elettrodo,

è necessario che quest’ultimo presenti un’estrema

arrotondata contrariamente al caso precedente. Se

durante la saldatura si nota che l’elettrodo fonde

(l’estremità assume la forma di goccia) si deve

procedere alla sostituzione dello stesso con uno di

diametro superiore, oppure, nel caso di saldatura a

polarità variabile, si deve agire sul bilanciamento

dell’onda riducendo la polarizzazione positiva della

corrente intorno al 20%.

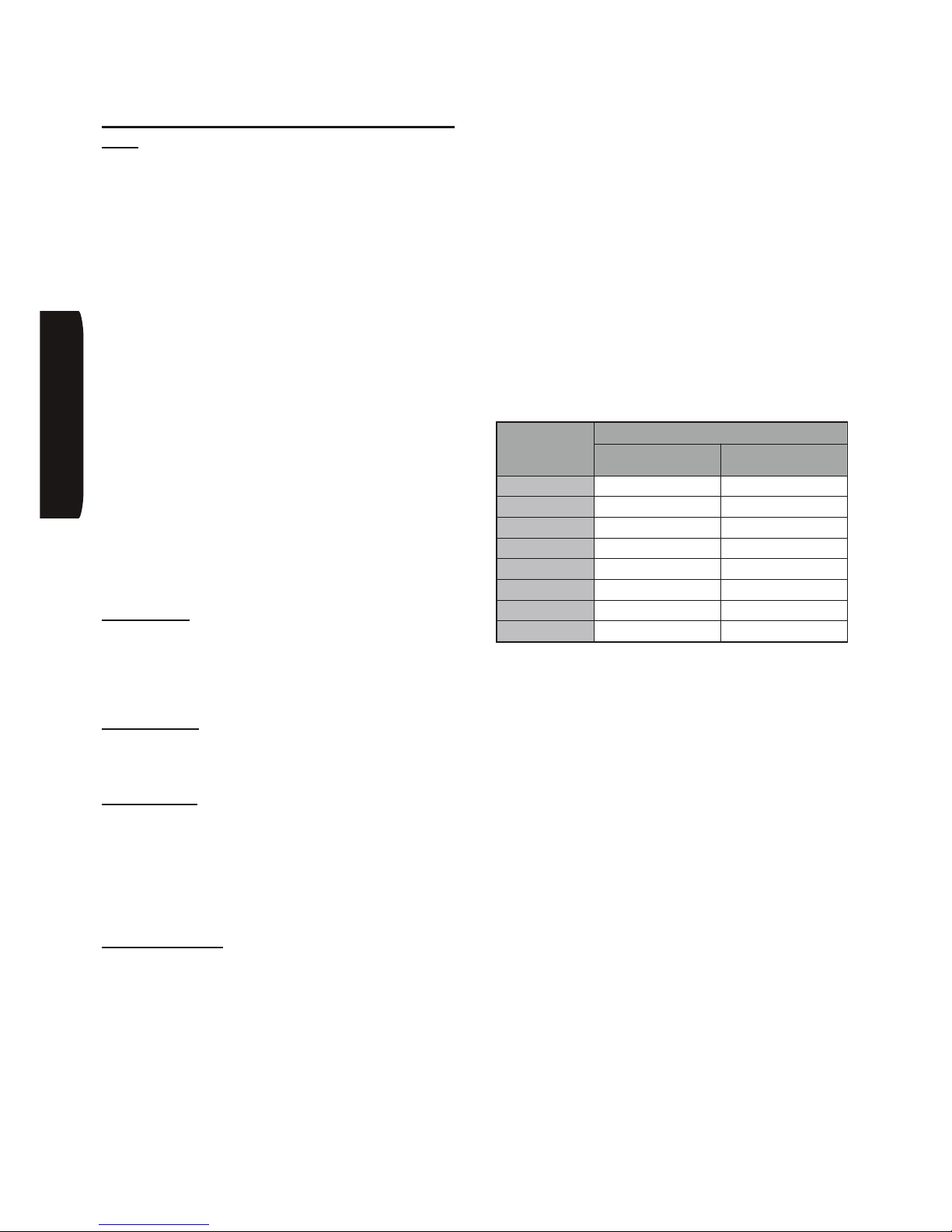

Relativamente al materiale da saldare è consigliabile

adoperare i seguenti elettrodi:

•tungsteno toriato a 2% (colore rosso) per acciaio,

leghe di acciaio, nichel, rame e titanio

•tungsteno puro (colore verde) oppure tungsteno con

zirconio (colore bianco) per alluminio e magnesio

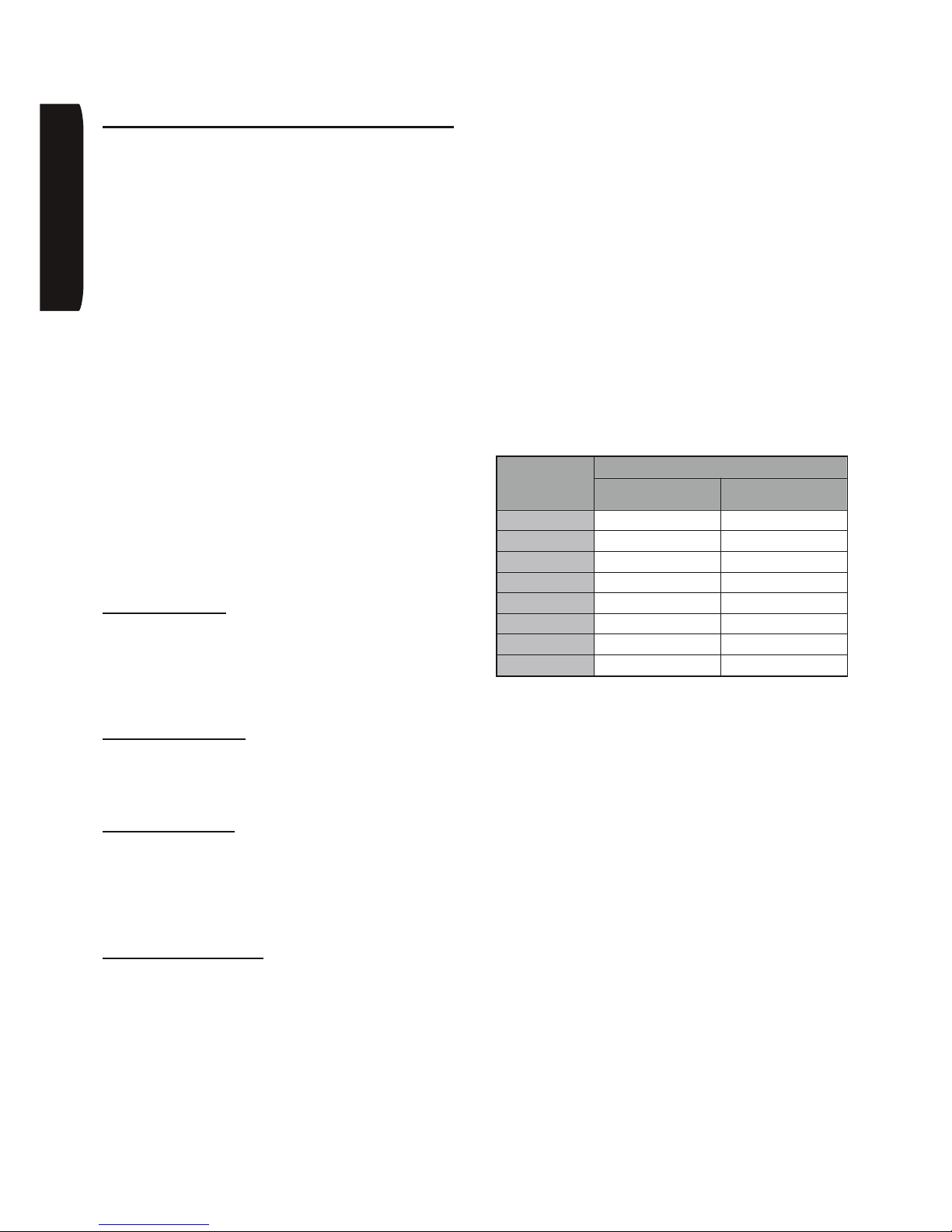

In tabella sono riportate le gamme di amperaggi

utilizzabili in funzione del tipo di elettrodo e della

polarità di corrente utilizzata.

ONAILATI