SkyLine KMP3200 User manual

Manuale

d’istruzione

Operating

manual

Manual de

instrucciones

Manuel

d’instructions

Bedienungs-

anleitung

Leggere con la massima attenzione

prima di inserire la saldatrice alla rete e

di iniziare a saldare.

Leer con la máxima atención antes de

conectar el equipo a la red y empezar a

soldar.

Read very carefully before connecting

the machine to the power and starting

welding.

Lesen sie mit einem maximum an

aufmerksamkeit, bevor sie die

schweißmaschine an das netz anschließen.

Lire avec le maximum d’attention avant

de brancher le générateur au réseau et

de commencer à souder.

01-2015

Testo originale in ITALIANO

SKYLINE

KMP3200

KMP5000

TY4

Il presente manuale è parte integrante della macchina o di accessori ad essa collegati e deve

sempre seguire la macchina. E’ cura dell’utilizzatore o di chi per esso mantenerlo integro e in buone

condizioni.

La INE S.p.A. si riserva di apportare modifiche ai prodotti in qualsiasi momento senza preavviso.

This manual is an integral part of the machine and accessories and must be kept together with the

machine. The user is responsible for keeping it in good condition ready for consultation.

INE S.p.A. reserves the right to make changes to its products at any time without obligation for prior

notice.

Page 1

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

ITALIANO

1Generalità ..............2

2Regole generali ............2

3Condizioni ambientali ...........2

4Significato dei simboli...........2

5Prevenzione da rischi di natura elettrica .....3

6Prevenzione da raggi ultravioletti, fumi e incendi ..3

7Manutenzione .............4

8Compatibilità elettromagnetica (EMC) .....4

9Saldatura MMA: procedimenti e dati tecnici ....5

10 Saldatura TIG: procedimenti e dati tecnici ....6

11 Saldatura MIG/MAG: procedimenti e dati tecnici ..8

12 Installazione e predisposizione per il funzionamento .10

13 Sollevamento: indicazioni e precauzioni .....11

14 Impostazioni tramite interfaccia carrello TY4 ...12

14.1 Impostazioni per la saldatura ad elettrodo (MMA) ....12

14.2 Impostazioni per la saldatura MIG/MAG .......13

15 Impostazioni tramite interfaccia del generatore...16

15.1 Impostazioni per la saldatura ad elettrodo (MMA) ....16

15.2 Impostazioni per la saldatura TIG .........17

15.3 Impostazioni per la saldatura MIG/MAG .......19

15.4 Selezione veloce dei programmi (JOB MODE) .....22

15.5 Selezione della lingua.............22

15.6 Versione software e impostazioni generali ......22

16 Descrizione intervento allarmi ........23

17 Possibili anomalie dell’impianto di saldatura....23

18 Possibili difetti di sald. in MMA e TIG ......46

19 Possibili difetti di sald. in MIG/MAG ......46

20 Parti di ricambio generatore .........50

21 Parti di ricambio trainafilo TY4 ........53

22 Ricambi trainafilo 4 rulli ..........54

23 Parti di ricambio prolunga generatore-carrello ...55

24 Ricambi carrello portageneratore PR8 (cod.

PFCS1000160).............56

25 Schemi elettrici .............58

26 DATI TECNICI .............60

ENGLISH

1Introduction ..............24

2General rules .............24

3Ambient conditions ...........24

4Meaning of the symbols ..........24

5Prevention against electric shocks.......25

6Prevention against UV rays, fumes and fires ...25

7Maintenance .............26

8Electromagnetic compatibility (EMC) ......26

9MMA welding procedure and technical data....27

10 TIG welding: procedures and technical data....28

11 MIG/MAG welding: procedures and technical data .30

12 Set-up ...............32

13 Lifting: indications and precautions ......33

14 Settings through TY4 wire feeder interface ....34

14.1 Settings for MMA welding ...........34

14.2 Settings for MIG /MAG welding..........35

15 Settings through generator interface ......38

15.1 Settings for MMA welding ...........38

15.2 Settings for TIG welding ............39

15.3 Settings for MIG /MAG welding..........41

15.4 Fast programme selection (JOB MODE) .......44

15.5 Selecting the language ............44

15.6 Software version and general settings .......44

16 Description of alarms ...........45

17 Troubleshooting ............45

18 MMA & TIG: possible welding faults ......46

19 MIG/MAG: possible welding faults .......46

20 Spare parts for generator .........50

21 Spare parts for TY4 wire feeder .......53

22 Spare parts for 4-roller wire feed .......54

23 Spare parts for generator-wire feeder extension ..55

24 Spare parts for PR8 generator trolley (P/N

PFCS1000160).............56

25 Electric diagrams ............58

26 TECHNICAL DATA ...........60

Page 2

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

ONAILATI

1Generalità

I generatori sinergici ad inverter SKYLINE KMP sono

impiegabili per la saldatura MMA, TIG con partenza Lift

o HF e MIG/MAG con filo pieno o animato in corrente

continua, pulsata e doppio pulsata.

La progettazione e lo sviluppo di tali generatori è stata

eseguita ricorrendo alle più recenti ed innovative

tecnologie offerte dagli inverter e dai microprocessori

rispettivamente nei campi dell’elettronica di potenza e

dell’elaborazione dei segnali. Si è così ottenuto un

impianto che, oltre alla tradizionale affidabilità

caratteristica dei prodotti INE, presenta una elevata

dinamica del controllo necessario all’ottenimento una

ottima qualità di saldatura e garantendo allo stesso

tempo la facilità di utilizzo da parte dell’operatore.

I generatori SKYLINE KMP sono costruiti in base alle

normative EN 60974:

•per quanto concerne la prevenzione dell’operatore

dai rischi di natura elettrica.

•in materia di compatibilità elettromagnetica

(immunità e disturbo nei confronti degli apparati

elettrici operanti in prossimità al generatore).

La INE declina ogni responsabilità in caso di utilizzo

scorretto (es.: scongelare tubature, caricare batterie,

ecc.) o di modifica dell’impianto di saldatura, effettuata

dal cliente o da terzi, senza autorizzazione scritta

emessa dal costruttore stesso.

I generatori di corrente INE sono apparecchiature

progettate per uso professionale. Il loro utilizzo è

riservato esclusivamente a personale con formazione

tecnica idonea.

2Regole generali

E’ possibile lavorare senza rischi solo dopo

aver letto e compreso completamente le

istruzioni operative e di sicurezza

rispettandole rigorosamente.

Seguire tutte le disposizioni di sicurezza previste dallo

stato in cui viene installato l’impianto.

Questo impianto è progettato per saldare acciaio,

alluminio e sue leghe e rame in ambiente industriale e

commerciale.

Questo impianto è protetto elettronicamente contro i

sovraccarichi. Non usare fusibili di amperaggio

superiore a quello specificato sulla tabella DATI

TECNICI.

Chiudere sempre gli sportelli mobili prima di iniziare a

saldare.

3Condizioni ambientali

L’impianto può essere utilizzato con temperature

ambiente tra:

Per la saldatura:

-10°C & + 40°C (+14°F & +104°F)

Per il trasporto e lo stoccaggio:

-25°C & + 55°C (-13°F & +131°F)

L’umidità relativa non deve superare:

50% a 40°C (104°F)

90% a 20°C (68°F)

L’utilizzo, il trasporto e lo stoccaggio devono essere fatti

all’interno degli intervalli indicati. Lo sforamento degli

intervalli previsti è da considerarsi violazione. Il

produttore non sarà responsabile per danneggiamenti

causati da questo.

L’aria dell’ambiente deve essere priva di polvere

conduttiva, gas corrosivi, acidi o altre sostanze che

possono danneggiare l’impianto.

4Significato dei simboli

Sulla macchina.

PERICOLO! Leggere le istruzioni

contenute nel manuale

d’istruzione.

Pericolo di morte! Pericolo di gravi lesioni!

Il mancato rispetto delle precauzioni di

sicurezza possono causare incidenti o

severe conseguenze e anche la morte.

Pericolo di danneggiamento!

Il mancato rispetto delle precauzioni di

sicurezza può causare danni all’impianto

stesso e ai pezzi in lavorazione.

Scollegare la spina di alimentazione!

Scollegare la spina di alimentazione prima di

operare all’interno dell’impianto.

Note informative ed indicazioni per un uso

corretto e facilitato del prodotto.

Informazioni per la protezione dell’ambiente.

i

Page 3

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

5Prevenzione da rischi di natura

elettrica

L’installazione della macchina deve essere

eseguita da personale in possesso di

requisiti tecnico-professionali specifici e in

conformità alle leggi dello stato in cui si

effettua l’installazione.

Prima di collegare il generatore alla rete di distribuzione

dell’energia elettrica è necessario verificare che:

•la tensione fornita sia compresa entro gli

scostamenti ±10% dal valore nominale indicato nella

targa dati;

•l’impianto elettrico sia dotato di una efficiente messa

a terra (come prevedono le relative normative) a cui

connettere il filo giallo/verde della macchina;

•la rete distributrice dell’energia sia dotata del

conduttore neutro (neutral conductor) connesso a

terra;

•il generatore sia posto in un luogo asciutto e ben

aerato.

Durante l’utilizzo della saldatrice, accertarsi che

nell’ambiente di lavoro siano prese le seguenti

precauzioni:

•evitare che nessun pezzo metallico possa entrare

accidentalmente in contatto con i cavi di

alimentazione;

•evitare di lavorare in ambienti umidi o bagnati;

•collegare alla terra le parti metalliche che si trovino

alla portata dell’utilizzatore;

•allontanare i prodotti infiammabili;

•fissare adeguatamente le bombole contenenti il gas

per la saldatura in modo da evitare possano colpire o

essere colpite violentemente o entrare in contatto

con il circuito di saldatura;

•collegare il cavo massa del circuito di saldatura al

punto più vicino alla zona in cui si effettua la

saldatura stessa, allo scopo di minimizzare il

percorso della corrente e dei rischi ad essa

connessi;

Assicurarsi del perfetto stato delle

torce e dei cavi elettrici che

costituiscono i circuiti di

alimentazione e di saldatura.

L’operatore, inoltre, deve tenere scrupolosamente i

seguenti comportamenti:

•non collegare in serie o in parallelo generatori per

saldatura;

•nel caso due o più operatori saldino su pezzi

elettricamente connessi, si raccomanda a loro di

lavorare ad una adeguata distanza e che un

operatore non tocchi contemporaneamente le due

torce o le due pinze portaelettrodo;

•evitare di appoggiare la torcia o la pinza

portaelettrodo su superfici metalliche in modo da

evitare che l’impianto possa entrare

accidentalmente in funzione;

•indossare indumenti elettricamente isolanti.

6Prevenzione da raggi ultravioletti,

fumi e incendi

L’arco elettrico, necessario per effettuare la

saldatura, è un processo che emette

radiazioni ultraviolette. Gli operatori,

pertanto devono proteggersi gli occhi e il

viso con le apposite maschere dotate di vetri

aventi un adeguato grado di protezione.

Sono di seguito elencati i gradi di DIN raccomandati per

i vari procedimenti in relazione alle correnti erogate.

Saldatura con elettrodi rivestiti:

•grado 10 fino a 80 A

•grado 11 da 80 a 180 A

•grado 12 da 180 a 300 A

•grado 13 da 300 a 480 A

•grado 14 oltre i 480 A

Saldatura MIG/MAG:

•grado 10 fino a 80 A

•grado 11 da 80 a 120 A

•grado 12 da 120 a 180 A

•grado 13 da 180 a 300 A

•grado 14 da 300 a 450 A

•grado 15 oltre i 450 A

Saldatura TIG:

•grado 10 fino a 40 A

•grado 11 da 40 a 100 A

•grado 12 da 100 a 180 A

•grado 13 da 180 a 250 A

•grado 14 da 250 a 400 A

•grado 15 oltre i 400 A

L’operatore deve essere provvisto di guanti, scarpe e

vestiti ignifughi per la protezione dalle radiazioni, dalle

scorie e dalle scintille incandescenti.

E’ opportuno ridurre la riflessione e la trasmissione dei

raggi ultravioletti nell’ambiente di lavoro mediante

pannelli o tendaggi di protezione.

Per evitare l’azione nociva dei fumi che si

producono durante l’operazione di saldatura

è consigliato lavorare in spazi aerati. In

ambienti chiusi si consiglia l’impiego di

aspiratori da porre nelle vicinanze della zona

di saldatura.

ONAILATI

Page 4

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Nel caso in cui il pezzo da saldare sia ricoperto da

prodotti chimici (solventi, vernici, ecc.) si rende

indispensabile l’accurata pulizia delle superfici per

impedire la formazione di gas tossici.

E’ severamente vietato eseguire

saldature su recipienti di

combustibile contenenti materiale

infiammabile, anche se vuoti.

Pericolo di incendio e/o esplosione!

7Manutenzione

Ogni intervento di riparazione o di

sostituzione di parti dell’impianto deve

essere eseguito da personale qualificato e

idoneo ad operare nel settore

dell’impiantistica elettromeccanica.

All’operatore è consentito asportare i

pannelli della carrozzeria (non prima di

aver sconnesso il generatore dalla linea

di alimentazione) solamente per asportare i

depositi di polvere e di sporcizia aspirati

all’interno.

Questa operazione deve essere eseguita con un getto

di aria compressa, priva di olio e umidità, almeno ogni

tre mesi. E’ consigliabile aumentare la frequenza di tali

interventi se si lavora in ambienti molto polverosi.

Giornalmente, inoltre, verificare che vicino al gruppo

traino non si siano formati depositi di polvere o siano

rimasti pezzi di filo tagliati. In tal caso pulire con cura in

modo da evitare contatti elettrici con la carcassa del

carrello.

8Compatibilità elettromagnetica (EMC)

Gli impianti per saldatura INE sono apparati da usarsi

esclusivamente in ambiente industriale (CLASSE A del

CISPR11). Il loro impiego in ambienti diversi (ad

esempio quello domestico) può comportare dei

problemi di compatibilità con apparecchi operanti nelle

vicinanze (radio, telefoni, computer, ecc.).

E’ responsabilità dell’utilizzatore l’installazione del

generatore e l’uso dello stesso in ambienti adeguati e

non suscettibili dal punto di vista EMC. Nel valutare gli

ambienti in questione si deve considerare l’eventuale

presenza di:

•linee ed apparecchi telefonici

•apparecchi radiotelevisivi riceventi e trasmittenti

•computer ed attrezzature di comando

•attrezzature di sicurezza

•strumenti di misura

Particolare attenzione devono prestare le persone

portatrici di stimolatori cardiaci e di analoghi apparecchi

bioelettronici che sono potenzialmente suscettibili ai

campi elettromagnetici. A queste persone si

raccomanda vivamente di non avvicinarsi ai luoghi in

cui si svolgono i processi di saldatura.

Nell’eventualità si verificassero delle perturbazioni

elettromagnetiche la responsabilità di risolvere la

situazione spetta all’utente, al quale la INE come

costruttore offre la più completa assistenza.

Per ulteriori informazioni si rimanda alla normativa EN

60974-10 (in particolare l’allegato A) che regolamenta

la materia nell’ambito CEE.

Questa attrezzatura è conforme alla norma IEC

61000-3-12 a condizione che l’impedenza massima

Zmax ammessa dell’impianto sia inferiore o uguale, al

punto di interfaccia fra l’impianto dell’utilizzatore e

quello pubblico, a:

95 mW(KMP3200)

107 mW(KMP5000)

E’ responsabilità dell’’installatore o dell’utilizzatore

dell’attrezzatura garantire, consultando eventualmente

l’operatore della rete di distribuzione, che l’attrezzatura

sia collegata a un’alimentazione con impedenza

corretta.

ONAILATI

Page 5

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

9Saldatura MMA: procedimenti e dati

tecnici

Il procedimento MMA è il più semplice tra quelli

utilizzabili per la saldatura ad arco elettrico e si realizza

avvalendosi solo di un generatore di corrente collegato

ad una pinza portaelettrodo.

L’elettrodo è costituito da due parti fondamentali:

•L’ANIMA: è formata dello stesso materiale del pezzo

da saldare (alluminio, ferro, rame, acciaio inox) ed

ha la funzione di apportare materiale nel giunto.

•Il RIVESTIMENTO: è costituito da varie sostanze

minerali ed organiche miscelate fra loro. Le sue

funzioni sono:

A) Protezione gassosa

Una parte del rivestimento volatizza alla temperatura

dell’arco creando una colonna di gas ionizzato che

protegge il metallo fuso dall’ossidazione.

B) Apporto di elementi leganti e scorificanti

Una parte del rivestimento fonde e apporta nel

bagno di fusione degli elementi che si combinano col

materiale base e formano la scoria.

Si può affermare che la modalità di fusione e le

caratteristiche del deposito di ciascun elettrodo

derivano sia dal tipo di rivestimento che dal materiale

dell’anima.

I principali tipi di rivestimento degli elettrodi sono:

Rivestimenti acidi

Questi rivestimenti danno luogo ad una buona

saldabilità e possono essere impiegati in corrente

alternata o in corrente continua con pinza collegata al

polo negativo (polarità diretta). Il bagno di fusione è

molto fluido per cui sono adatti essenzialmente per

saldature in piano.

Rivestimenti al rutilo

Questi rivestimenti danno al cordone un’estrema

esteticità per cui il loro impiego è largamente diffuso. Si

possono saldare in corrente alternata ed in corrente

continua con entrambe le polarità.

Rivestimenti basici

Sono utilizzati essenzialmente per saldature che

necessitano di elevate caratteristiche meccaniche. Si

usano, generalmente, in corrente continua con

l’elettrodo al polo positivo (polarità inversa) anche se

esistono degli elettrodi basici per corrente alternata. E’

consigliabile tenerli in un ambiente privo di umidità.

Rivestimenti cellulosici

Sono elettrodi che si usano in corrente continua

collegandoli al positivo (polarità inversa). Sono

utilizzati, normalmente, per la saldatura di tubi data la

viscosità del bagno di saldatura e la forte penetrazione.

Richiedono, però, generatori di corrente con adeguate

proprietà.

Il processo di saldatura ad elettrodo è caratterizzato dai

seguenti parametri:

A) Corrente di saldatura

Questo parametro varia a seconda del tipo e del

diametro dell’elettrodo oltre che dalla posizione di

saldatura. E’ praticamente la variabile principale:

determina la penetrazione, il volume del metallo e la

larghezza del cordone depositato.

B) Tensione d’arco

Questo parametro dipende essenzialmente dalla

distanza tra la punta dell’elettrodo e il pezzo da saldare.

Aumentando questa distanza diminuisce la

penetrazione, il cordone si allarga e possono comparire

delle proiezioni di materiale fuso (spruzzi).

Nella tabella seguente vengono date, a titolo indicativo,

le correnti da utilizzare con i vari diametri d’elettrodo per

saldature su acciaio al carbonio:

Nella scelta del diametro dell’elettrodo si può prendere,

come parametro, la dimensione più vicina allo spessore

del materiale da saldare.

Quando la saldatura viene eseguita in posizione non

orizzontale, il bagno di fusione tende fluire per gravità.

E’ preferibile, in questi casi, l’impiego di elettrodi di

piccolo diametro e di effettuare la saldatura in più

passate successive. Può essere consigliabile,

specialmente per spessori superiori ai 3 mm, preparare

adeguatamente i lembi da saldare eseguendo un

cianfrino a ‘V’ oppure a ‘X’. In questo caso, l’operazione

di saldatura consiste, oltre alla giunzione dei pezzi,

anche nel riempimento del cianfrino (si consiglia di

utilizzare nella prima passata un elettrodo sottile per

evitare di forare i pezzi stessi).

L’arco elettrico si stabilisce sfregando la punta

dell’elettrodo sul pezzo da saldare e ritraendo,

rapidamente, la bacchetta fino alla distanza di

accensione dell’arco. Un movimento troppo rapido, con

eccessivo distacco, provoca lo spegnimento dell’arco,

mentre, al contrario, un movimento lento può causare il

corto circuito delle parti; in quest’ultimo caso uno

strappo laterale permette il distacco dell’elettrodo dal

pezzo.

Diametro

elettrodo

(mm)

Corrente (A)

Minima Massima

1,6 25 50

240 70

2,5 60 110

3,25 80 150

4100 180

5140 250

6190 340

7240 430

ONAILATI

Page 6

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Per migliorare l’accensione dell’arco è utile che il

generatore fornisca un picco iniziale di corrente rispetto

a quella impostata; questo accorgimento viene

denominato ‘Hot start’.

Una volta instaurato l’arco inizia la fusione della parte

centrale dell’anima dell’elettrodo che si deposita sotto

forma di gocce sul pezzo da saldare. Il rivestimento

esterno dell’elettrodo fornisce, consumandosi, il gas

protettivo necessario per una saldatura di buona qualità

(come spiegato precedentemente).

L’operatore, durante la saldatura, accidentalmente

potrebbe avvicinare troppo l’elettrodo al bagno

realizzando un corto circuito e il conseguente

spegnimento dell’arco. In questo caso il generatore

aumenta momentaneamente la corrente di saldatura

erogata fino al termine del corto circuito; tale

accorgimento viene denominato ‘Arc Force’.

Le tecniche riguardanti l’esecuzione dei giunti sono

numerose e, di conseguenza, possiamo dare solo delle

indicazioni di massima su come operare.

Nelle figure qui sopra vengono mostrati due esempi

tipici di saldatura in piano di un giunto testa-testa (fig.A)

e di un giunto a ‘T’ (fig.B). L’angolo d’inclinazione

dell’elettrodo varia a seconda del numero delle passate

e il movimento dello stesso è un’oscillazione

trasversale con brevi fermate ai lati del cordone in

modo da evitare un eccessivo accumulo di materiale

d’apporto al centro.

La saldatura mediante elettrodi rivestiti impone

l’asportazione della scoria successivamente ad ogni

passata. Tale operazione si rivela di fondamentale

importanza per ottenere un giunto uniforme e privo

d’intervento. L’asportazione si effettua mediante un

piccolo martello o, se la scoria è friabile, attraverso una

spazzola metallica.

10 Saldatura TIG: procedimenti e dati

tecnici

Il procedimento di saldatura TIG è realizzato mediante

un arco elettrico sostenuto da un elettrodo di materiale

non fusibile di tungsteno puro o legato. A differenza

degli altri procedimenti (MMA e MIG), quindi, l’elettrodo

non costituisce il materiale d’apporto della giunzione da

effettuare. Tale apporto può essere eseguito

dall’operatore, generalmente per mezzo di apposite

bacchette realizzate con materiale della stessa natura

di quello del pezzo da saldare. Un’atmosfera di gas

inerte (Argon oppure Elio) provvede alla protezione

dell’arco. Possibilmente l’elettrodo non deve entrare a

contatto con il materiale da saldare, pertanto il

generatore dovrebbe essere dotato di un accenditore

H.F. che genera l’accensione dell’arco mediante

scarica elettrica ad alta tensione (evitando, quindi il

contatto, con il pezzo). E’, tuttavia, possibile anche la

partenza senza l’accensione mediante H.F. Questo tipo

di partenza si chiama ‘Lift-arc’ ed è impiegabile

solamente se il generatore è in grado di regolare una

corrente di cortocircuito iniziale molto bassa (qualche

ampere) che permetta di evitare il consumo

dell’elettrodo. Questa caratteristica è un’esclusiva dei

generatori ad inverter.

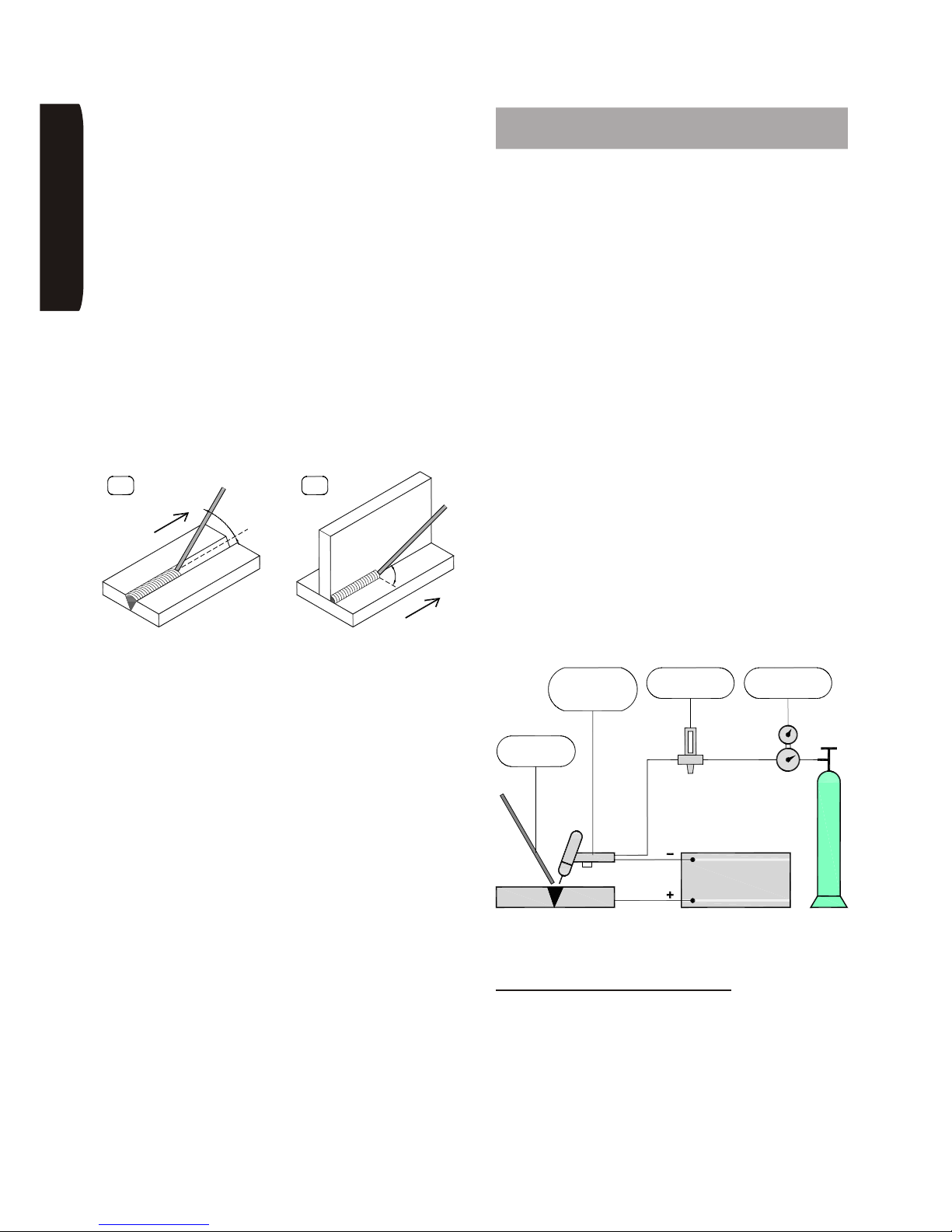

L’impianto di saldatura TIG è formato da:

- una sorgente di corrente continua o alternata

- una torcia dotata di elettrodo infusibile

- una bombola di gas inerte dotata di riduttore di

pressione e flussometro

Si possono avere diverse tipologie di saldatura TIG, in

funzione del tipo di materiale e di apporto termico

richiesto. Vengono, di seguito, illustrate le principali.

Corrente continua, polarità diretta

Questo procedimento prevede che la torcia sia

collegata al morsetto negativo del generatore e la

massa al positivo. La maggior parte del calore (circa il

70%) è assorbita e dispersa dal pezzo da saldare

ottenendo così una forte penetrazione. Questa polarità

si adatta a tutti i metalli, escludendo solo l’alluminio, il

magnesio e le loro leghe, ma, per contro, non dà

nessuna azione disossidante.

AB

45°

45°÷70°

FLUSSOMETRO

PEZZO

MATERIALE

D'APPORTO

ELETTRODO

INFUSIBILE

TORCIACON

ARGONOELIO

GENERATORE

DIPRESSIONE

RIDUTTORE

ONAILATI

Page 7

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Corrente pulsata, polarità diretta

In linea di principio questo procedimento presenta le

caratteristiche tipiche del precedente a polarità diretta.

Si può solamente aggiungere che l’adozione di una

corrente pulsata permette un migliore controllo del

bagno di saldatura in condizioni particolarmente difficili

e, specialmente, per le lavorazioni di spessori sottili.

I miglioramenti introdotti da tale tecnica consistono

nella riduzione della zona termicamente alterata, delle

deformazioni, delle cricche e delle inclusioni gassose

all’interno della zona di fusione.

Il procedimento TIG è particolarmente adatto per le

saldature in cui si richiede un’elevata qualità anche

senza la ripresa a rovescio. Il caso tipico è la prima

passata nelle saldature dei tubi. E’ inoltre impiegato nei

casi in cui si richiede una gradevole estetica della

saldatura senza ulteriori lavorazioni (per esempio

smerigliatura). Essendo il procedimento impegnativo,

rispetto agli altri, si richiede un’attenta pulizia dei lembi

in generale ed una loro adeguata preparazione: è

consigliato di eseguire una cianfrinatura a ‘V’ per

spessori superiori ai 3 mm.

Per le saldature di rame ed alluminio, data la fluidità di

questi metalli allo stato fuso, è consigliabile l’uso di un

supporto (per esempio di acciaio inox) al rovescio.

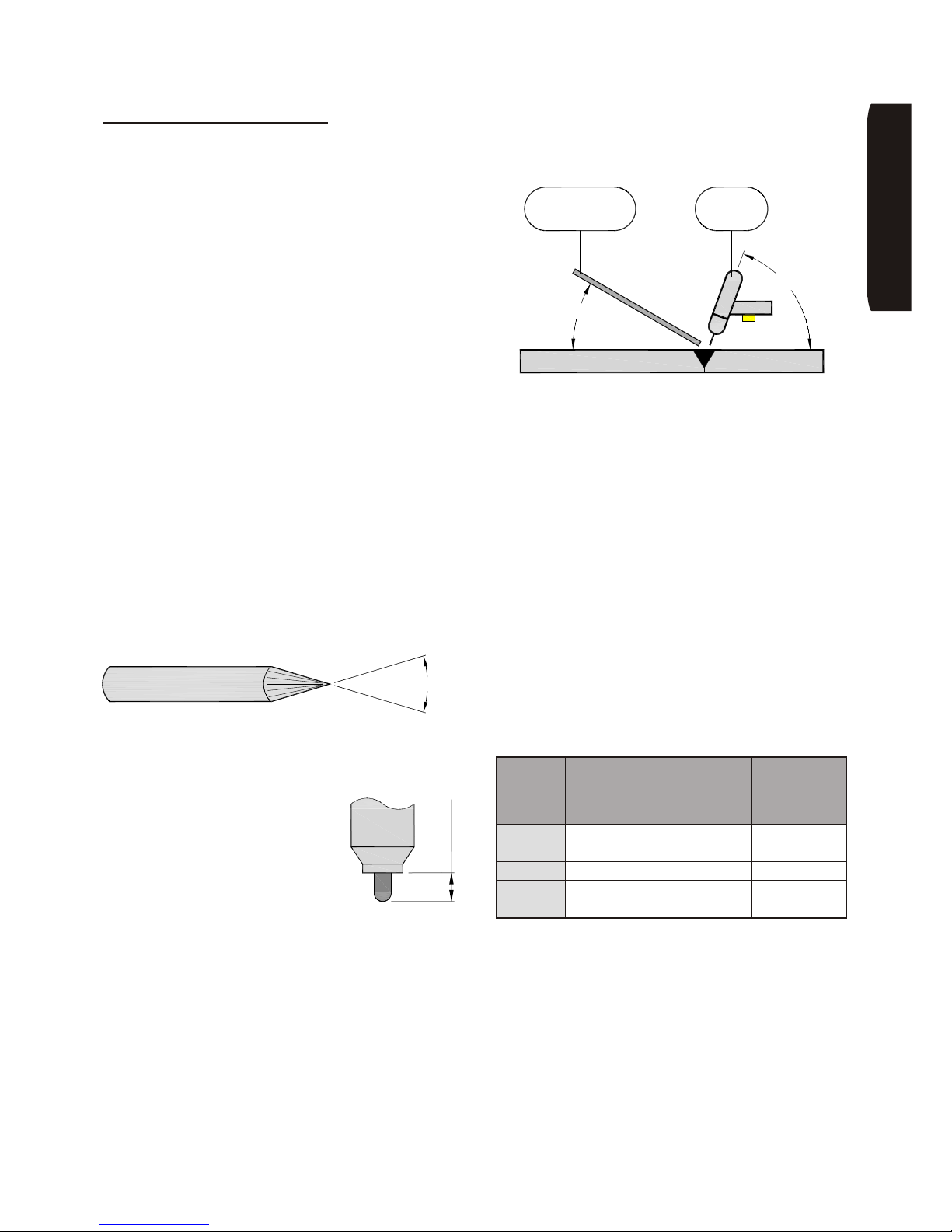

Gli elettrodi prima dell’utilizzo, per saldature in corrente

con polarità diretta, devono essere appuntiti utilizzando

una smerigliatrice dedicata allo scopo.

Come si vede dalla figura l’angolo può essere molto

acuto per basse correnti (30° fino a 30-40A), mentre

dev’essere ampio per correnti elevate (maggiore di 90°

per correnti superiori a 200A).

L’elettrodo deve venire fissato al

portaelettrodo considerando che, la

sporgenza massima dall’ugello

dev’essere di 6-9 mm come mostrato

in figura (valori maggiori possono

essere utilizzati solo per le saldature

ad angolo interno).

Per ottenere i migliori risultati, con questo tipo di

saldatura, si devono tenere la torcia e la bacchetta del

materiale d’apporto in maniera conforme al sistema

illustrato nella figura seguente.

Saldando invece con polarità variabile o inversa, a

causa dell’elevato calore che si sviluppa sull’elettrodo,

è necessario che quest’ultimo presenti un’estrema

arrotondata contrariamente al caso precedente. Se

durante la saldatura si nota che l’elettrodo fonde

(l’estremità assume la forma di goccia) si deve

procedere alla sostituzione dello stesso con uno di

diametro superiore, oppure, nel caso di saldatura a

polarità variabile, si deve agire sul bilanciamento

dell’onda riducendo la polarizzazione positiva della

corrente intorno al 20%.

Relativamente al materiale da saldare è consigliabile

adoperare i seguenti elettrodi:

•tungsteno toriato a 2% (colore rosso) per acciaio,

leghe di acciaio, nichel, rame e titanio

•tungsteno puro (colore verde) oppure tungsteno con

zirconio (colore bianco) per alluminio e magnesio

In tabella sono riportate le gamme di amperaggi

utilizzabili in funzione del tipo di elettrodo e della

polarità di corrente utilizzata.

Come materiale d’apporto devono venire utilizzate le

apposite bacchette presenti in commercio. Queste

bacchette sono costituite dello stesso materiale di base

di quello da saldare e nel caso del rame e dell’alluminio

con piccole percentuali (inferiori al 10%) di agenti

antiossidanti quali il silicio o il magnesio.

30°÷120°

6÷9mm

TORCIA

MATERIALE

PEZZODASALDARE

ß<30°

D'APPORTO

60°÷80°

ONAILATI

Diametro

elettrodo

(mm)

Corrente

continua

Polarità

diretta

Corrente

continua

Polarità

inversa

Corrente

alternata

Polarità

variabile

110÷70 10÷15 10÷50

1,6 60÷150 10÷20 40÷100

2,4 100÷250 15÷30 80÷150

3,2 200÷400 25÷50 130÷230

4,8 350÷800 45÷80 200÷320

Page 8

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Come gas di protezione, per ragioni di costo, si utilizza

più comunemente l’argon. L’impiego dell’elio o di

miscele argon/elio possono essere impiegate

specialmente per saldature di grossi spessori, allo

scopo di favorire la penetrazione del bagno e di

aumentare la velocità di saldatura.

Le portate di gas comunemente variano, all’aumentare

della corrente, da 7 a 12 l/min per l’argon e da 14 a 24

l/min per l’elio.

Per evitare ossidazioni è opportuno regolare il post-gas

in modo che la saldatura e l’elettrodo abbiano il tempo

di raffreddarsi prima di essere esposti all’ossigeno

dell’aria. Questo tempo è dell’ordine di qualche

secondo.

11 Saldatura MIG/MAG: procedimenti e

dati tecnici

Il procedimento MIG/MAG utilizza, per la saldatura di

acciai comuni e bassolegati, un filo di acciaio ramato e

un gas attivo (CO2oppure Argon-CO2).

Per la saldatura di acciai INOX è necessario usare il filo

di materiale corrispondente a quello da saldare e il gas

deve essere una miscela Argon-CO2-O2.

Per saldare l’alluminio si deve impiegare il tipo di filo

compatibile al materiale e l’Argon puro come gas; è

consigliabile inoltre che la guaina della torcia sia in

teflon.

L’impianto di saldatura MIG/MAG è formato dalla

presenza di:

•una sorgente di corrente continua (saldatrice)

•un trainafilo

•una torcia con cavo

•una bombola di gas con riduttore e flussometro

Durante il processo di saldatura la torcia viene condotta

manualmente dal saldatore lungo la giunzione da

realizzare mentre il filo, fatto avanzare dal trainafilo,

fonde e forma il cordone di saldatura.

E’ opportuno iniziare a saldare con l’assistenza di un

esperto.

E’ necessario, infatti, un minimo di apprendimento per :

•la regolazione dei parametri

•evitare la generazione degli spruzzi

La regolazione dei parametri consiste nell’individuare il

giusto equilibrio di tensione e velocità del filo necessari

per effettuare una corretta saldatura.

BOBINAFILO

GENERATORE

PEZZO

FILO

ALIMENTATORE

GAS

ONAILATI

Page 9

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Per evitare gli spruzzi occorre orientare in maniera

ottimale la torcia rispetto al cordone di saldatura da

effettuare. A questo proposito è necessario inoltre

evitare il manifestarsi di un particolare fenomeno che si

manifesta come una deviazione dell’arco dovuto alle

forze elettromagnetiche in gioco: il soffio magnetico.

Questo fenomeno si ha principalmente nelle saldature

ad angolo e negli spigoli interni di pezzi scatolati. Per

ridurlo può essere utile orientare la torcia in senso

opposto alla deviazione dell’arco e scegliere in modo

opportuno il punto di collegamento del morsetto di

massa.

Particolare attenzione deve essere posta nella

saldatura di spessori sottili oppure nella prima passata

di giunti smussati, in quanto esiste il pericolo di

sfondare il materiale. Si consiglia in questi casi di

saldare con bassi valori di corrente (short-arc).

Da un punto di vista fisico esistono due processi di

fusione del metallo di apporto e del suo trasferimento

dal filo al bagno di saldatura:

SHORT-ARC (arco corto)

SPRAY-ARC (arco a spruzzo)

Il primo processo si ha per tensioni d’arco inferiori a 24V

e per intensità di correnti relativamente basse (inferiori

a 200 A/mmq). In questo procedimento la fusione del

filo avviene per corto-circuito in quanto il filo stesso

entra in contatto con il bagno di saldatura provocando il

trasferimento a gocce del materiale. Visivamente l’arco

si presenta corto ed è consigliabile mantenere il tubetto

porta-corrente sporgente di 2-3 mm rispetto all’ugello

del gas.

Questo procedimento è impiegato in qualsiasi

posizione di saldatura (piana, angolare, verticale) ed in

generale dove sono richiesti bassi valori di corrente allo

scopo di evitare deformazioni e sfondamenti: spessori

sottili, prime passate ecc.

Lo spray-arc è, invece, un processo che richiede valori

più elevati di tensione e corrente e nel quale la fusione

del metallo è accompagnata dalla polverizzazione dello

stesso in piccole gocce e quindi dal suo trasferimento

verso il bagno di saldatura.

Visivamente l’arco presenta una certa lunghezza e la

sua luminosità è maggiore. E’ consigliabile mantenere il

tubetto porta-corrente arretrato rispetto all’ugello del

gas (da 5 a 10 mm, all’aumentare della corrente

erogata).

Questo procedimento è impiegato solamente per le

saldature in piano di spessori elevati (maggiori di 4 mm)

ove è necessaria una elevata velocità di deposito

materiale. Da osservare infine che maggiore è la

lunghezza dell’arco (corrispondente ad una maggiore

tensione V) e, a parità di corrente A, maggiore risultano

la larghezza e l’appiattimento del cordone di saldatura.

In altri termini alzando la tensione si allarga il “cono di

deposito” del materiale.

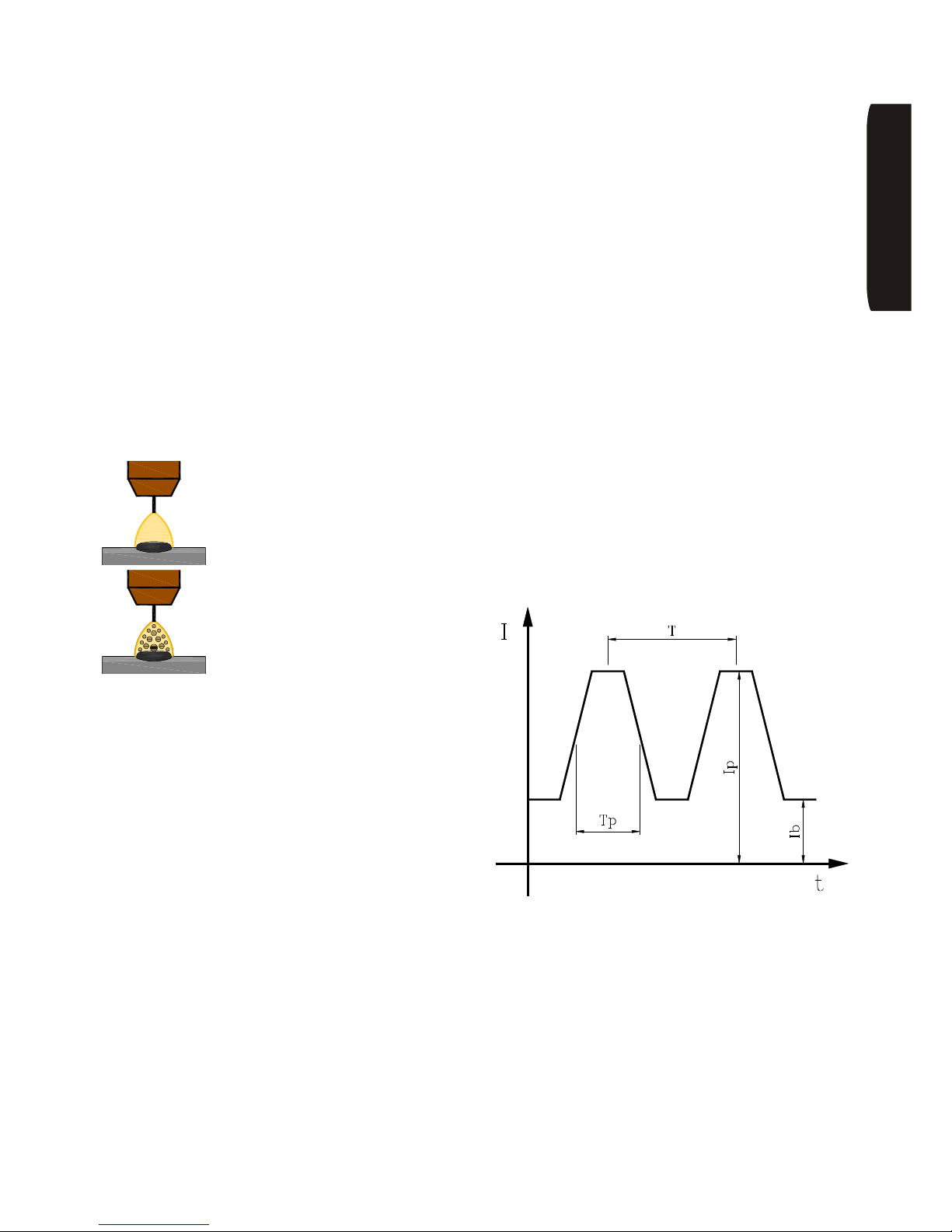

Una annotazione particolare merita, a questo punto, il

procedimento di saldatura MIG/MAG ad arco pulsato.

Esso è caratterizzato dall’avere l’andamento di

corrente non costante, ma ad impulsi di valore elevato.

Fra un impulso e l’altro è erogato un valore di corrente

minimo necessario solamente a tener acceso l’arco

senza fondere il materiale. In questo modo è possibile

abbassare il valore medio della corrente di saldatura

pur saldando in spray-arc. Si possono così ottenere i

vantaggi di quest’ultimo procedimento (alta qualità

della saldatura per effetto della polverizzazione del

materiale fuso e la possibilità di variare la larghezza del

cordone) anche a bassi valori di corrente tipici dei

piccoli spessori e delle saldature non in piano.

Per completezza riportiamo, inoltre, il concetto di

sinergia. In un impianto sinergico il legame

tensione-corrente di saldatura non viene impostato

dall’operatore, al quale è lasciato solamente il compito

di scegliere la potenza dell’arco con cui intende

saldare. Si evita così la perdita di tempo per la

regolazione dei parametri e un funzionamento ottimale

relativamente alla minimizzazione degli spruzzi.

ONAILATI

Page 10

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

12 Installazione e predisposizione per il

funzionamento

Nell’installazione della macchina è

necessario osservare scrupolosamente

quanto prescritto nei paragrafi precedenti

relativi alla sicurezza.

Essa consiste essenzialmente nel collegamento del

carrello trainafilo al generatore, mediante l’apposita

prolunga e del collegamento del generatore alla rete.

Collegare il cavo di alimentazione ad una spina con

adeguata portata di corrente ed inserire i fusibili di

linea ritardati con un valore nominale adeguato, come

specificato sulla tabella DATI TECNICI (pagina 60).

Fare, inoltre, molta attenzione che il filo giallo-verde,

corrispondente al collegamento di terra, venga

effettivamente e correttamente collegato all’impianto di

messa a terra (per garantire la protezione

dell’utilizzatore stesso).

Per la messa in opera della macchina procedere in

questo modo:

•Posizionare la macchina in modo tale che la

ventilazione per il raffreddamento interno non possa

venire compromessa. Per questo motivo si devono

evitare luoghi umidi e si devono avere almeno 0,5 m

di distanza da pareti, ripari o altro.

Per la saldatura a filo (MIG/MAG):

•Collegare il carrello al generatore allacciando il

fascio cavi agli attacchi ‘A1’ e ‘C2’ della macchina e

alle prese posteriori del carrello trainafilo ‘A4’, ‘C4’,

‘G3’ facendo attenzione al loro completo fissaggio.

•Il tubo gas del fascio cavi va allacciato direttamente

all’attacco del riduttore di pressione della bombola.

•Nel caso la macchina sia dotata di gruppo di

raffreddamento collegare anche gli innesti rapidi ‘H1’

per l’acqua facendo riferimento ai colori degli stessi.

•Posizionare la bobina di filo nell’apposito rocchetto

‘Z1’, osservando il senso di svolgimento del filo.

Alzare il ponte premifilo ‘V2’. Applicare il rullo

trascinafilo ‘V3’ corrispondente al diametro del filo

impiegato.

Fare attenzione al corretto fissaggio della

bobina del filo. PERICOLO! Non

intervenire sulle ruote dentate del motore

trainafilo quando questo è in movimento.

•Richiudere il premifilo regolando opportunamente la

pressione ‘V1’. Far avanzare il filo premendo

l’apposito pulsante. Regolare l’intensità di frenatura

agendo sulla vite di chiusura dell’aspo ‘Z2’: si deve

chiudere lo stretto necessario affinchè, a bobina

carica, si eviti lo svolgimento del filo all’arresto.

•Allacciare la torcia al relativo attacco torcia ‘A5’

introducendo prima il filo all’entrata della guaina.

Fissare poi la torcia in modo sicuro stringendo a

mano il raccordo. Mantenendo il cavo ben teso far

avanzare il filo premendo il pulsante (vedi paragrafo

14).

Durante questa operazione è assolutamente

vietato posizionarsi con il corpo (e in

particolare con gli occhi) di fronte all’ugello

della torcia per aspettare l’uscita del filo.

•Chiudere il pannello mobile del trainafilo.

•Collegare il cavo massa alla boccola del negativo

‘A3’ e ad un punto adeguatamente pulito del pezzo

da saldare.

•Allacciare il tubo gas al riduttore di pressione, il quale

deve prima essere applicato seguendo

scrupolosamente le istruzioni per la sua

installazione.

Nota tecnica: nel caso si utilizzi filo animato,

che ha la protezione del bagno di saldatura

al suo interno, il gas non è necessario ed

inoltre, per ottenere i migliori risultati, si deve

utilizzare la polarità di saldatura consigliata

dal produttore del filo (normalmente opposta a quella

per il filo tradizionale). Per poter utilizzare la polarità

negativa sul filo è disponibile il kit opzionale

PFCS0400015.

Z1

Z2

A5

V3

V1

V2

G1

A1

C2

C1

optional

C4

H1

A4

G3

i

ONAILATI

Page 11

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Per la saldatura in TIG DC:

•Allacciare il tubo del gas proveniente dalla bombola

(dotata di flussometro e di regolatore di pressione

precedentemente installato) all’attacco posteriore

della macchina ‘G1’; quindi collegare la torcia alla

boccola posta sul frontale ‘A3’. Fissare il tubo del gas

della torcia e il connettore per il comando del

pulsante torcia sugli innesti ‘G2’ e ‘C3’ posti sul

frontale.

•Collegare il cavo massa alla boccola ‘A2’ del

generatore e ad un punto adeguatamente pulito del

pezzo da saldare.

Per la saldatura ad elettrodo (MMA):

•Collegare la pinza portaelettrodo alla boccola

(positiva ‘A2’ o negativa ‘A3’) richiesta dal tipo di

elettrodo.

•Collegare il cavo massa alla boccola libera del

generatore e ad un punto adeguatamente pulito del

pezzo da saldare.

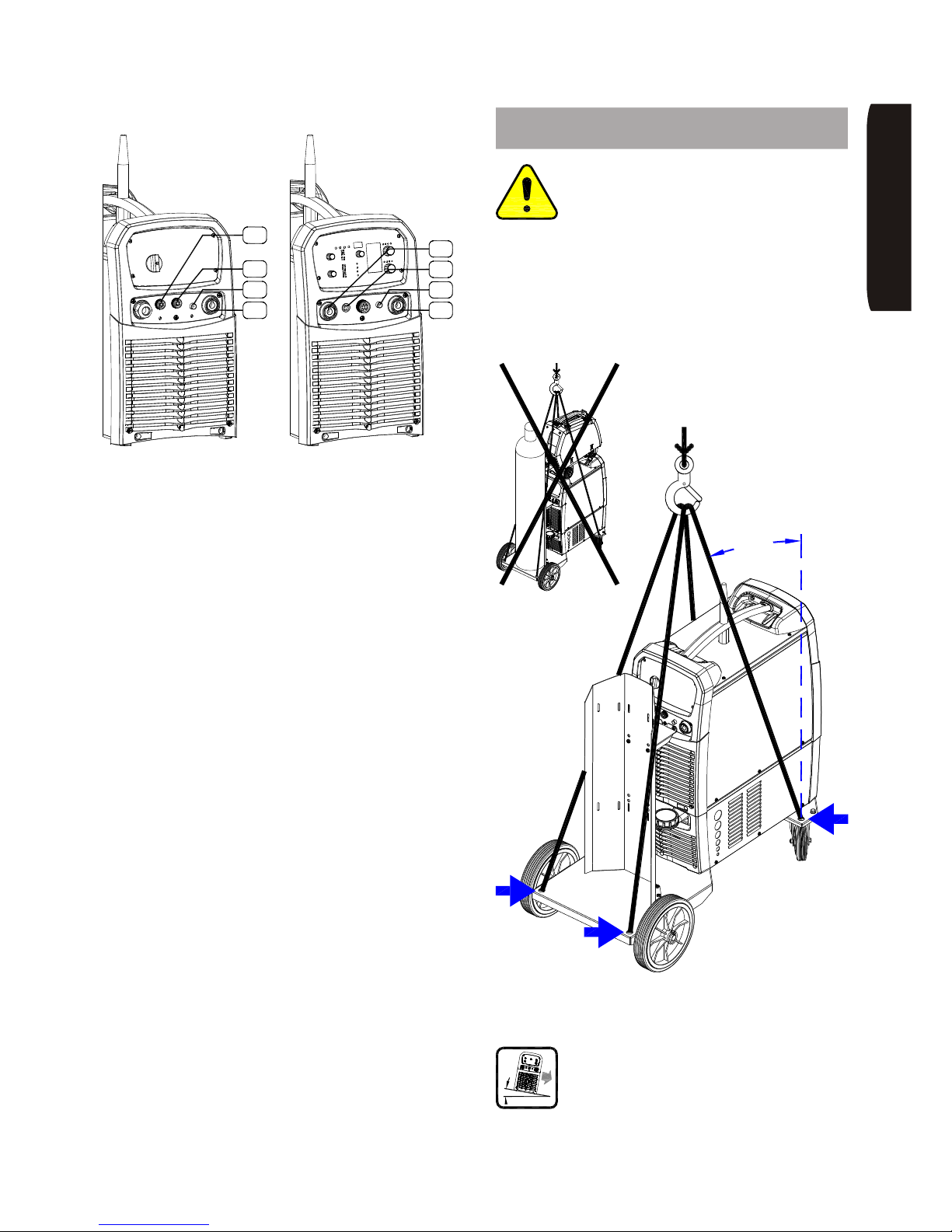

13 Sollevamento: indicazioni e

precauzioni

Per sollevare la macchina utilizzare

esclusivamente i 4 FORI presenti sulla

base del carrello portageneratore PR8.

Prestare attenzione affinchè i cavi di sollevamento

formino un angolo piccolo rispetto alla verticale. Tutte le

parti mobili presenti sulla macchina - es. bombola del

gas, prolunga generatore-carrello, carrello

trainafilo, torce, cavi massa, ecc. - vanno rimosse per

evitare cadute incontrollabili di tutto o di parte del carico

sollevato.

La macchina va posizionata in un piano

solido e stabile adeguato al peso

dell’impianto. L’inclinazione massima

consentita è di 10°.

MAX

15°

ONAILATI

A3

G2

C3

A2

G1

A1

C2

C1

optional

Page 12

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Le funzionalità e i comandi sono impostabili sia dalla

macchina che dal carrello trainafilo in modo

indipendente ed intercambiabile.

14 Impostazioni tramite interfaccia

carrello TY4

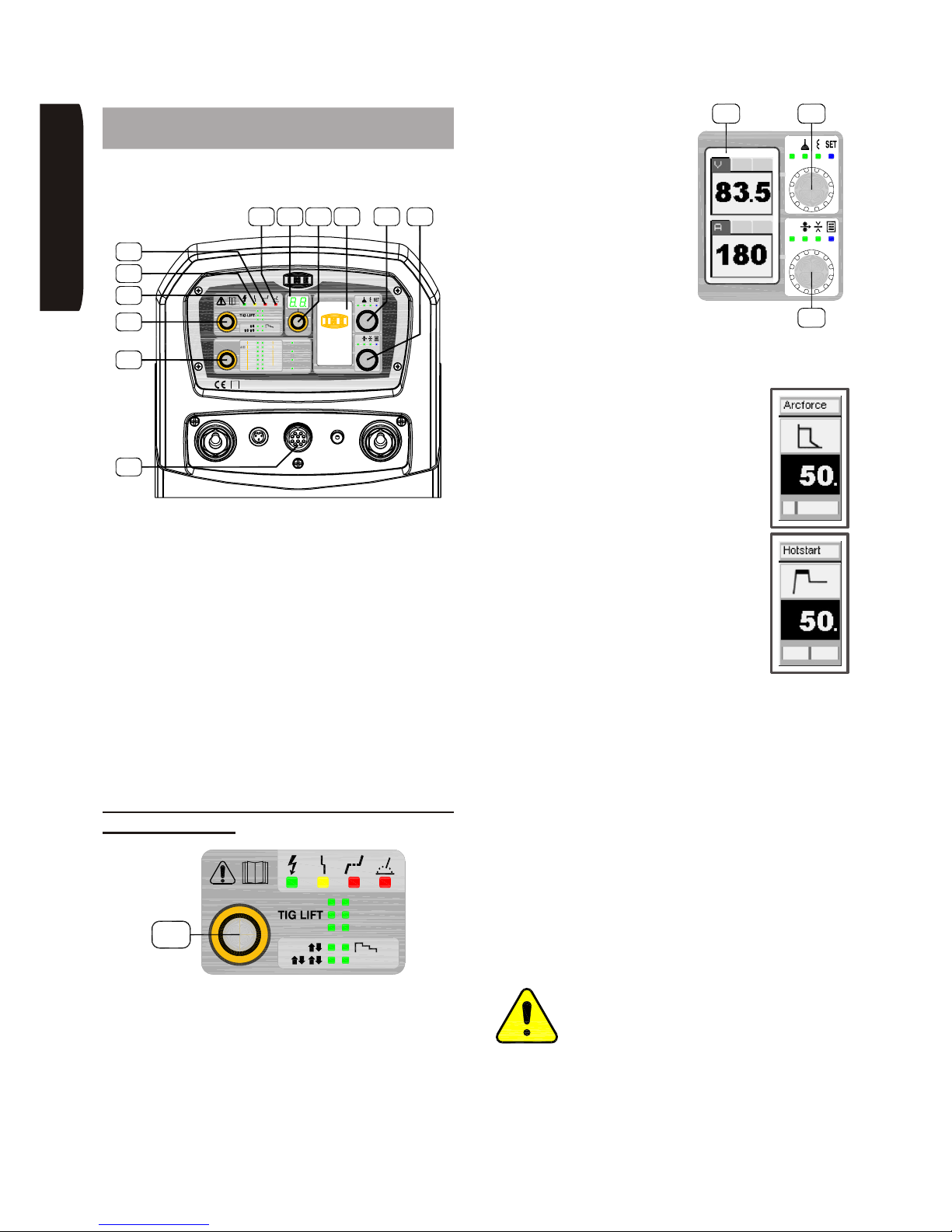

Con riferimento alla figura seguente sono di seguito

descritti i comandi e visualizzazioni.

L’accensione della macchina avviene ruotando in

posizione ON l’interruttore generale posto sul retro del

generatore. L’avvenuta accensione è segnalata dalla

barra led ‘L5’ di colore verde.

La barra led ‘L5’, inoltre, ha le seguenti funzioni:

•di colore giallo indica l’intervento dei dispositivi di

protezione e il display ‘D3’ e ‘D4’ indicano il tipo di

protezione intervenuta (vedi paragrafo ‘Descrizione

intervento allarmi’)

•di colore fucsia indica che si va ad effettuare una

saldatura in modalità ‘GLOBULAR’

•di colore rosso indica la presenza di tensione in

uscita. In elettrodo è sempre accesa mentre in TIG e

in MIG/MAG segue l’andamento del ciclo di

saldatura

•di colore blu lampeggiante, dopo la saldatura, indica

la funzionalità HOLD che mantiene le misure di

corrente e tensione visualizzate per 5 secondi prima

di tornare all’interfaccia di impostazione

14.1 Impostazioni per la saldatura ad

elettrodo (MMA)

Premere il pulsante ‘T1’ e tenerlo premuto. Fare

scorrere i led fino all’accensione del led relativo al

processo di saldatura MMA. Quindi rilasciare il tasto.

Attenzione: in uscita al generatore ci sarà la tensione a

vuoto.

Con il selettore ‘E7’ è possibile impostare la corrente di

saldatura che viene visualizzata sul display ‘D4’. Sul

display ‘D3’ viene visualizzata la misura della tensione

in uscita.

Durante la saldatura ‘D4’ visualizzerà la misura effettiva

della corrente erogata.

Tramite il menu ‘SET’, si possono impostare anche i

seguenti parametri:

Hotstart HOT:incremento percentuale della corrente

in partenza; facilita l’innesco dell’arco elettrico.

Arcforce ARC:incremento percentuale della corrente

durante la saldatura al verificarsi di cortocircuiti tra

elettrodo e pezzo; aiuta ad evitare lo spegnimento

dell’arco.

Per poter modificare questi parametri si deve agire in

questo modo:

•Premere il selettore ‘E6’ per due secondi; il led blu

‘SET’ si accende.

•Ruotare il selettore ‘E6’ per selezionare il parametro

da modificare visualizzato su ‘D3’.

•Ruotare il selettore ‘E7’ per modificarne il valore su

‘D4’.

•Ruotare il selettore ‘E6’ per selezionare un altro

parametro oppure premere ‘E6’ per uscire.

Attenzione: scegliendo la saldatura MMA è

importante, per evitare rischi e situazioni di

pericolo, controllare la posizione della torcia

MIG/MAG in quanto risulterà energizzata al

potenziale del positivo. (Evitare quindi il

contatto con il pezzo in lavorazione ed il circuito di

protezione di terra).

TY4TY4

AV

2T4T

C6

E7

H2

D4

E6

A5

D3

L5

MIG

Argon

AlMgø0.8

MIGP

MIGDP

SPECIAL

CuSi

CuAl

NiCrArHe

ø1.2

ø1.0

ø1.6

4T

MMA

2T

2

SG2/3

AlSi

CrNi

ArCO

2SG2/3CO

Basic

CrNi

Metal

Rutil

FCAW-ArCO2

PRG

KMP

T1

T4

T2

T3

T5

321

ONAILATI

Page 13

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

14.2 Impostazioni per la saldatura

MIG/MAG

Premere il pulsante ‘T1’ e tenerlo premuto. Fare

scorrere i led fino all’accensione del led relativo al

processo di saldatura da utilizzare: MIG, MIG P

(pulsato) o MIG DP (doppio pulsato). Quindi

rilasciare il tasto.

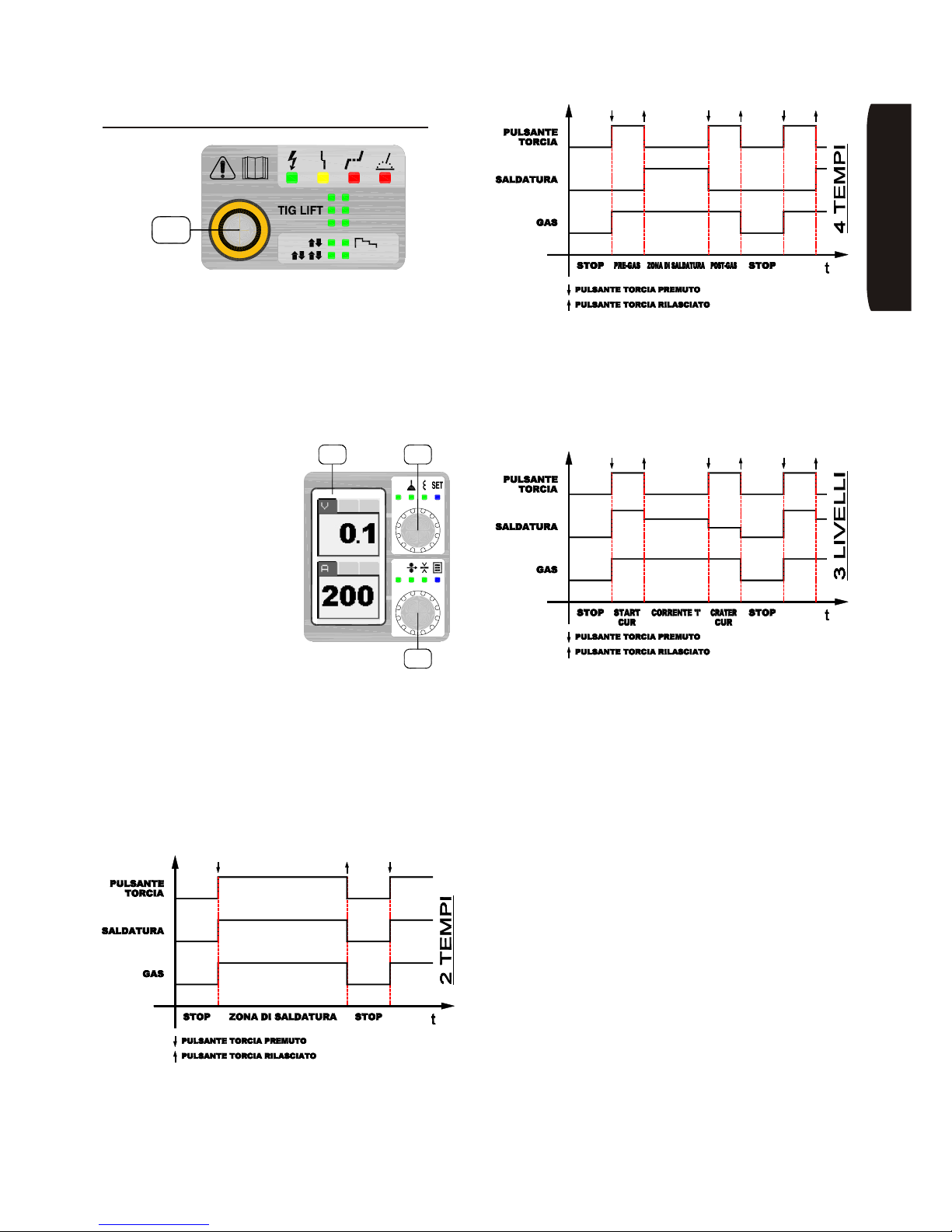

Una pressione veloce di ‘T1’ permette di ciclare tra 2T,

4T e tre livelli; una pressione superiore ai due secondi

permette di cambiare invece il processo di saldatura.

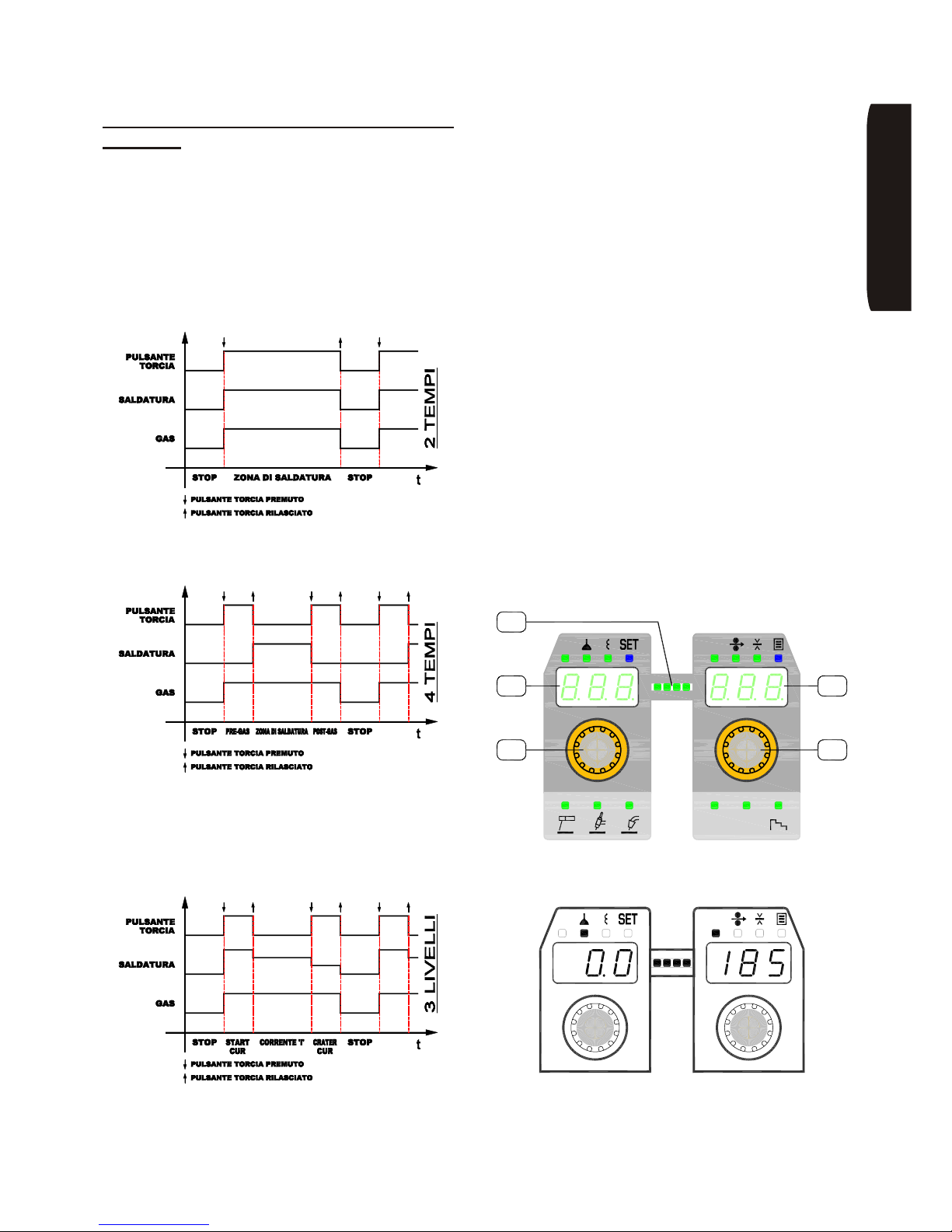

2-tempi: il processo di saldatura inizia nel momento in

cui si preme il pulsante torcia e si arresta al rilascio dello

stesso.

4-tempi: al premere del pulsante torcia il processo di

saldatura inizia con un pre-gas manuale, al suo rilascio

inizia la saldatura vera e propria. Alla successiva

pressione del pulsante torcia la saldatura si arresta

mentre il gas continua a fluire, al suo rilascio si ferma

anche il post-gas manuale.

3-livelli ]:al premere del pulsante torcia il processo

di saldatura inizia al valore di corrente impostato con il

parametro IN1 (vedi spiegazioni successive). Al

rilascio del pulsante la corrente si porta al valore

impostato con ‘E7’. Alla successiva pressione del

pulsante torcia la corrente si porta al valore impostato

con il parametro CRA (vedi spiegazioni successive), al

suo rilascio il processo si arresta.

Con il tasto ‘T2’ si imposta il tipo di filo e il gas di

protezione utilizzato. Con questa operazione viene

selezionata una curva di saldatura sinergica adatta al

materiale scelto (per uscire dai parametri preimpostati

dalla sinergia si rimanda ai paragrafi successivi).

Il tasto ‘T3’ permette la selezione del diametro del filo

utilizzato.

Il tasto ‘T4’ (test-gas) serve per verificare la presenza

del gas per la saldatura, per verificare il corretto

deflusso e per togliere l’aria dal circuito.

Il tasto ‘T5’ serve per far avanzare il filo manualmente,

utilizzato in particolare durante il cambio della bobina.

Premendo ‘T5’ il motore inizierà ad avanzare e con una

rampa di accelerazione di alcuni secondi si porterà alla

velocità del filo di 15 m/min. Durante tutta l’operazione

la barra led ‘L5’ visualizzerà lo sforzo di trascinamento.

Una doppia pressione veloce del tasto ‘T5’ effettua il

recupero del filo invertendo il verso di avanzamento. La

velocità in questo caso risulta impostata al minimo.

Nei processi con sinergia, il selettore ‘E6’ permette di

impostare la correzione dell’altezza dell’arco e

dell’induttanza d’uscita. Per moficare questi valori:

•premere ‘E6’ in sequenza per accendere il led

relativo al parametro da modificare e ruotare ‘E6’ per

cambiarne il valore

VA

2T4T

E6E7

L5

D3D4

VA

ONAILATI

Page 14

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

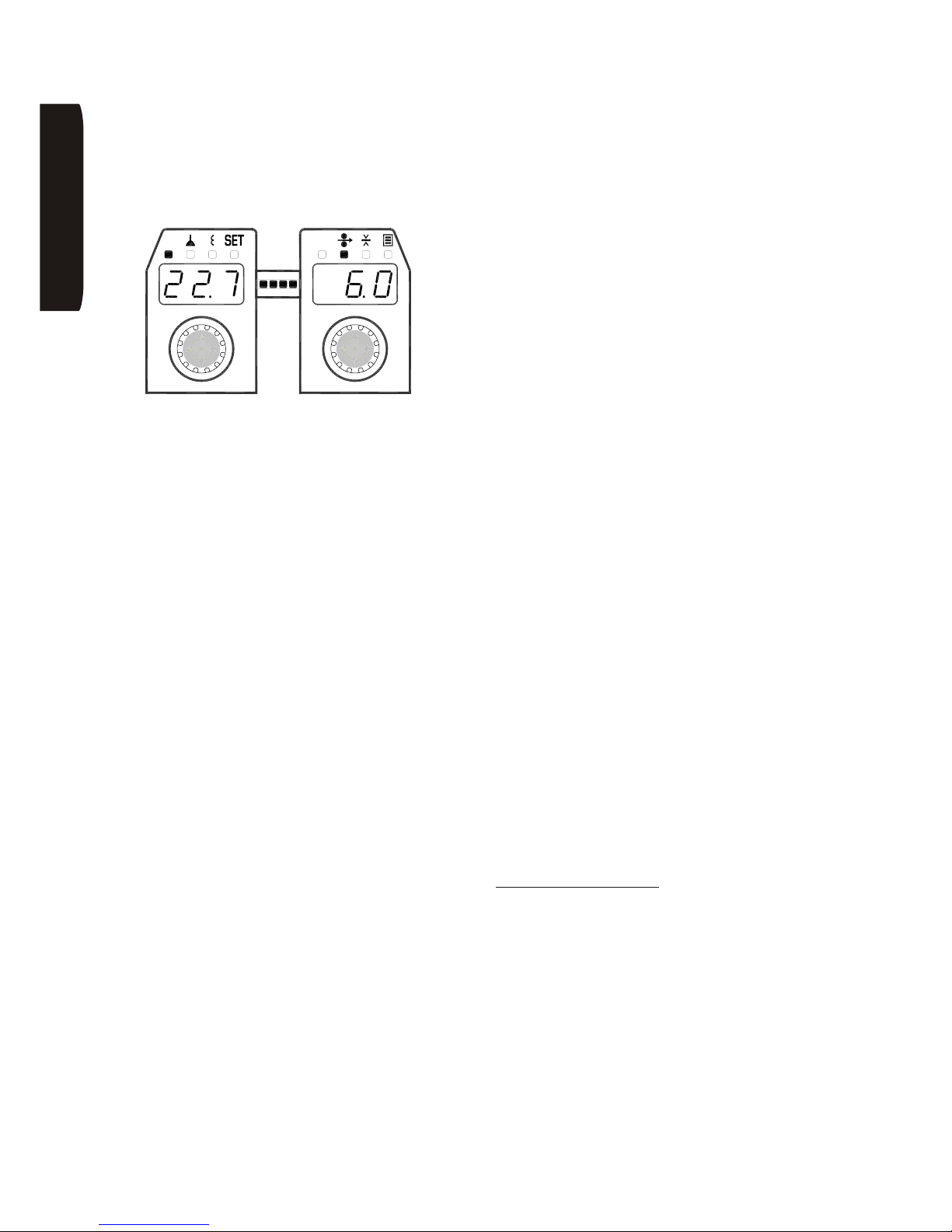

Il parametro tensione ‘V’ può essere impostato

solamente in MIG/MAG non sinergico (vedi funzionalità

SET -> SYN).

Il selettore ‘E7’ permette di impostare la corrente di

saldatura,la velocità del filo e lo spessore del pezzo.

Per moficare questi valori:

•premere ‘E7’ in sequenza per accendere il led

relativo al parametro da modificare e ruotare ‘E7’ per

cambiarne il valore

Tenendo premuto per più di due secondi il selettore ‘E6’

si entra nella modalità SET nel quale si possono

impostare i seguenti parametri avanzati:

•Softstart SOF:al premere del pulsante torcia il filo

avanza lentamente e si porta alla velocità impostata

solamente allo scoccare dell’arco di saldatura. La

sua regolazione è automatica (SYN sul display) o

regolabile da 1 a 100% della velocità impostata del

filo.

•Burnback BUR:regola la lunghezza del filo rispetto

al terminale della torcia. La sua regolazione è

automatica (SYN sul display) o regolabile da 1 a

100%.

•Pregas PRE:tempo di pre gas (secondi).

•Postgas POS:tempo di post gas (secondi).

•Sinergia SYN:consente di attivare (1) o disattivare

(0) la modalità sinergica. Il modo manuale consente

all’utente l’impostazione di tutti i parametri in

maniera del tutto analoga a quanto avviene in

generatori MIG/MAG tradizionali (regolazione di

tensione, induttanza e velocità del filo). Questa

selezione non è presente in MIG P e MIG DP poichè

per una corretta saldatura ad arco pulsato è

necessario il controllo sinergico dei parametri.

Altri parametri sono invece impostabili solo in saldatura

MIG DP (MIG doppio pulsato):

•Double Pulse Frequency DPF:impostazione della

frequenza di doppia pulsazione da un minimo di

0,1Hz ad un massimo di 5Hz; questo parametro

permette di controllare l’alternanza tra i due punti di

saldatura che caratterizzano la doppia pulsazione.

•Double Pulse Duty DPD:impostazione della

simmetria nell’alternanza tra i due punti di saldatura.

Ad esempio, un valore di duty cycle pari a 70 indica

che il punto di saldatura a velocità più elevata ha

durata pari al 70% del periodo di alternanza.

•Double Pulse Offset DPO:i due punti di saldatura

che caratterizzano la doppia pulsazione derivano

dall’applicazione dell’offset, positivo e negativo, al

valore di velocità filo impostata. Ad esempio, con una

velocità filo impostata di 5 m/min ed un offset di 1

m/min, si alterneranno tratti si saldatura a 4 m/min ed

a 6 m/min alla frequenza impostata.

Per poter modificare questi parametri si deve agire in

questo modo:

•Ruotare il selettore ‘E6’ per selezionare il parametro

da modificare.

•Ruotare il selettore ‘E7’ per modificarne il valore.

•Ruotare il selettore ‘E6’ per selezionare

eventualmente un altro parametro oppure premere

‘E6’ per uscire dalla modalità ‘SET’.

Note finali

Attraverso il connettore ‘C6’ posto sul frontale la

macchina può essere controllata tramite comandi a

distanza opzionali. La selezione del controllo remoto è

automatica all’inserimento del connettore e tale rimane

fino allo scollegamento fisico dello stesso.

Memorizzazione programmi e impostazioni

generali

E’ possibile memorizzare le impostazioni personali di

saldatura utilizzando il selettore ‘E7’. Sono

memorizzabili, complessivamente, 100 programmmi.

Dopo aver impostato tutti i parametri desiderati,

accedere al menù memorizzazione dal generatore

premendo il selettore ‘E7’ per due secondi.

Salvare un programma:

•Ruotare la manopola ‘E6’ e selezionare STO

(Store).

•Ruotare ‘E7’ per selezionare la posizione di memoria

desiderata visualizzata sul display ‘D4’.

•Se il numero di memoria selezionato lampeggia,

significa dire che la posizione di memoria è libera. Se

il numero di memoria selezionato è fisso, significa

che la memoria è già occupata. Confermando

l’operazione, il programma esistente verrà

sovrascritto.

•Premere ‘E7’ per 2 secondi per confermare oppure

‘E6’ per annullare. L’accensione del led blu ‘3’ per 2

secondi indica il completamento dell’operazione di

salvataggio.

ONAILATI

VA

Page 15

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Caricare e modificare un programma:

•Ruotare la manopola ‘E6’ e selezionare LOD (Load).

•Ruotare ‘E7’ per selezionare la posizione di memoria

da caricare (il lampeggio del numero di posizione

scelto indica che il ‘Programma non esiste’).

•Premere ‘E7’ per 2 secondi per confermare oppure

‘E6’ per annullare. L’accensione del led blu ‘3’ per 2

secondi indica il completamento dell’operazione di

caricamento.

Cancellare un programma:

•Ruotare la manopola ‘E6’ e selezionare DEL

(Delete).

•Ruotare ‘E7’ e selezionare la posizione di memoria

da cancellare.

•Premere ‘E7’ per 2 secondi per confermare oppure

‘E6’ per annullare. L’accensione del led blu ‘3’ per 2

secondi indica il completamento dell’operazione di

cancellazione.

Gestione del gruppo di raffreddamento:

•Ruotare la manopola ‘E6’ e selezionare H2O.

•Ruotare ‘E7’ selezionare ON per abilitare o OFF

disabilitare il gruppo di raffreddamento.

•Premere ‘E6’ per uscire dal menù.

Reset alle impostazioni di fabbrica:

•Ruotare la manopola ‘E6’ e selezionare FAC.

•Ruotare ‘E7’ e selezionare YES.

•Premere ‘E7’ per 2 secondi per confermare oppure

‘E6’ per annullare. L’accensione del led blu ‘3’ per 2

secondi indica il completamento dell’operazione di

reset.

ONAILATI

Page 16

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

15 Impostazioni tramite interfaccia del

generatore

Con riferimento alla figura seguente sono di seguito

descritti i comandi e visualizzazioni.

L’accensione della macchina avviene ruotando in

posizione ON l’interruttore generale posto sul retro del

generatore. L’avvenuta accensione è segnalata dal led

verde ‘L1’.

Il led giallo ‘L2’ indica l’intervento dei dispositivi di

protezione e il display ‘D1’ indica il tipo di protezione

intervenuta (vedi paragrafo ‘Descrizione intervento

allarmi’).

Il led rosso ‘L3’ indica, in MIG/MAG, che con i parametri

impostati si effettua una saldatura in modalità

‘GLOBULAR’: modalità sconsigliata ai fini del risultato

di saldatura finale.

Il led rosso ‘L4’ indica la presenza di tensione in uscita.

In elettrodo è sempre accesa mentre in TIG e in

MIG/MAG segue l’andamento del ciclo di saldatura.

15.1 Impostazioni per la saldatura ad

elettrodo (MMA)

Il selettore ‘E1’ consente di selezionare il tipo di

saldatura che si vuole utilizzare.

•Premere il selettore ‘E1’ per qualche istante; il led

acceso comincia a lampeggiare.

•Ruotare la manopola in modo da far lampeggiare il

led corrispondente alla saldatura MMA (dopo 5

secondi di inattività la conferma è automatica).

Con il selettore ‘E5’ è

possibile impostare in ogni

momento la corrente di

saldatura che viene

visualizzata sul display ‘D1’.

Sul display ‘D1’ vengono

visualizzate anche la

tensione e la corrente

misurate durante la saldatura.

In MMA si possono impostare anche i seguenti

parametri:

•Hotstart: incremento percentuale della

corrente in partenza; facilita l’innesco

dell’arco elettrico.

•Arcforce: incremento percentuale

della corrente durante la saldatura al

verificarsi di cortocircuiti tra elettrodo e

pezzo; aiuta ad evitare lo spegnimento

dell’arco.

Per poter modificare questi parametri si deve agire in

questo modo:

•Premere il selettore ‘E4’ per due secondi; il led blu

‘SET’ si accende.

•Ruotare il selettore ‘E4’ per selezionare il parametro

da modificare.

•Ruotare il selettore ‘E5’ per modificarne il valore (una

barretta a scorrimento in basso sul display visualizza

il range di impostazione).

•Ruotare il selettore ‘E4’ per selezionare un altro

parametro.

•Al termine delle modifiche premere ‘E4’ per uscire

dalla modalità ‘SET’.

Attenzione: scegliendo la saldatura MMA è

importante, per evitare rischi e situazioni di

pericolo, controllare la posizione della torcia

MIG/MAG in quanto risulterà energizzata al

potenziale del positivo. (Evitare quindi il

contatto con il pezzo in lavorazione ed il circuito di

protezione di terra).

KMP5000

S

TIGHF

MMA

MIGDP

USER

MIG

MIGP

JOB

OK

A

ESC

V

AlSiFlux

Rutilø1.0ø1.0

Ar

2

Cored

CuSiSPECIAL

AL

CuAl

AlMg

MetalWire

CrNiArCO

Basic

ø1.6ø1.6

ø1.2ø1.2

2

2

CO2

SG2/3

SG2/3

CrNiArCO

NiCrArHe

ø0.8ø0.8

kmp5000

E5

L4D1

E3

D2E4

C5

L3

E2

L1

E1

L2

MMA

TIGHF

MIGP

MIGDP

MIG

USER

E1

OK

ESC

V

A

kmp5000

D1E4

E5

ONAILATI

Page 17

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

15.2 Impostazioni per la saldatura TIG

Il selettore ‘E1’ consente di selezionare il tipo di

saldatura che si vuole utilizzare.

•Premere il selettore ‘E1’ per qualche istante; il led

acceso comincia a lampeggiare.

•Ruotare la manopola in modo da far lampeggiare il

led corrispondente alla saldatura TIG LIFT o TIG HF

(dopo 5 secondi di inattività la conferma è

automatica).

Con il selettore ‘E5’ è

possibile impostare in ogni

momento la corrente di

saldatura che viene

visualizzata sul display ‘D1’.

Sul display ‘D1’ vengono

visualizzate anche la

tensione e la corrente

misurate durante la saldatura.

Per selezionare la modalità di funzionamento:

•Premere il selettore ‘E1’ per due volte; il led acceso

comincia a lampeggiare.

•Ruotare la manopola in modo da far lampeggiare il

led corrispondente alla modalità desiderata. Da

sinistra in alto: 2-tempi (ÇÈ), 4 tempi (ÇÈÇÈ),

3-livelli o USER (dopo 5 secondi di inattività la

conferma è automatica).

2-tempi: il processo di saldatura inizia nel momento in

cui si preme il pulsante torcia e si arresta al rilascio dello

stesso dopo aver effettuato la rampa di discesa ed

esaurito il tempo di post-gas.

4-tempi: premendo il pulsante torcia il processo di

saldatura inizia con un pre-gas manuale, al suo rilascio

inizia la saldatura vera e propria. Alla successiva

pressione del pulsante torcia la corrente di saldatura

effettua, se impostata, la rampa di discesa e si arresta

mentre il gas continua a fluire, al suo rilascio si ferma

anche il flusso del gas.

3-livelli ]:al premere del pulsante torcia il

processo di saldatura inizia dopo il pre-gas e la rampa

iniziale se impostati al valore di corrente impostato con

il parametro ‘Start cur’ (vedi spiegazioni successive).

Al rilascio del pulsante la corrente si porta al valore

impostato con ‘E5’. Alla successiva pressione del

pulsante torcia la corrente si porta al valore impostato

con il parametro ‘Crater cur’ (vedi spiegazioni

successive), al suo rilascio il processo si arresta ed

effettua la rampa di discesa ed il post-gas.

MMA

TIGHF

MIGP

MIGDP

MIG

USER

E1

OK

ESC

V

A

kmp5000

D1E4

E5

ONAILATI

Page 18

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Selezionando USER sono disponibili ulteriori 2

modalità:

Hotstart: al premere del pulsante torcia il processo di

saldatura inizia, dopo il tempo di pre-gas, al valore di

corrente impostato con il parametro ‘Start cur’ e per un

tempo impostato con il parametro ‘T-Hotstart’ (vedi

spiegazioni successive), trascorso il quale la corrente

si porta al valore impostato con ‘E5’. Al rilascio del

pulsante torcia il processo si arresta.

6-Tempi: al premere del pulsante torcia il processo di

saldatura inizia al valore di corrente impostato con il

parametro ‘Start cur’ (vedi spiegazioni successive). Al

rilascio del pulsante la corrente si porta al valore

impostato con ‘E5’. Un breve impulso sul pulsante

torcia permette di passare alla corrente di saldatura

impostata con il parametro ‘Corrente 2’ (vedi

spiegazioni successive). Un ulteriore impulso fa

ritornare la corrente al valore impostato con ‘E5’, e così

via ciclicamente. Per concludere il processo si deve

premere il pulsante torcia: la corrente si porta al valore

impostato con il parametro ‘Crater cur’ (vedi

spiegazioni successive) ed al suo rilascio il processo si

arresta.

Per selezionare una tra le due modalità in USER:

•Premere il selettore ‘E5’ per qualche istante; il led blu

‘3’ si accende ed il display mostra il menù di

impostazione .

•Ruotare il selettore ‘E4’ per selezionare la pagina

‘Modo User’.

•Ruotare il selettore ‘E5’ per selezionare la modalità

scelta e confermare premendo ‘E5’.

•Ruotare il selettore ‘E5’ per selezionare ‘Esci’ e

confermare premendo ‘E5’.

All’interno dello stesso ‘SET’ si possono impostare

anche i seguenti parametri (le figure di seguito sono un

esempio delle schermate per l’impostazione dei

parametri):

•Pregas: tempo di pre gas (secondi).

•Postgas: tempo di post gas (secondi).

•Up slope: durata della rampa di salita della corrente

(secondi).

•Down Slope: durata della rampa di discesa della

corrente (secondi).

•Pulsed: attiva (On) o disattiva (Off) la pulsazione

della corrente.

•Base curr.: corrente di base per la pulsazione (in

Ampere).

•Frequency: frequenza (in herz) della pulsazione.

•Duty cycle: bilanciamento della durata della

corrente di saldatura rispetto alla corrente di base

(Es. al 50% significa che la durata della corrente di

saldatura è uguale alla durata corrente di base, al

30% che la durata della corrente di saldatura è

minore alla durata della corrente di base).

•Start cur: valore di corrente iniziale o primo livello

(solo per modo 3-livelli e USER_6-T).

•Crater cur: valore di corrente finale o terzo livello

(solo per modo 3-livelli e USER_6-T).

•Hotstart: valore di corrente iniziale in percentuale

sul valore di corrente impostato con ‘E5’ (solo per

modo USER_Hotstart).

•T-Hotstart: durata di Hotstart (solo per modo

USER_Hotstart).

•Current 2: percentuale del valore di corrente

impostato con ‘E5’ (solo per modo USER_6-T).

ONAILATI

This manual suits for next models

2

Table of contents

Languages:

Other SkyLine Welding System manuals

Popular Welding System manuals by other brands

Lampert

Lampert PUK D3 operating manual

Lincoln Electric

Lincoln Electric LF 56D Operator's manual

Lincoln Electric

Lincoln Electric POWER WAVE S500CE IM10123 Operator's manual

Weldclass

Weldclass Weldforce 155M operating instructions

PowerTherm

PowerTherm MAX45 user manual

Miller

Miller Millermatic 210 owner's manual