EN

English – 5

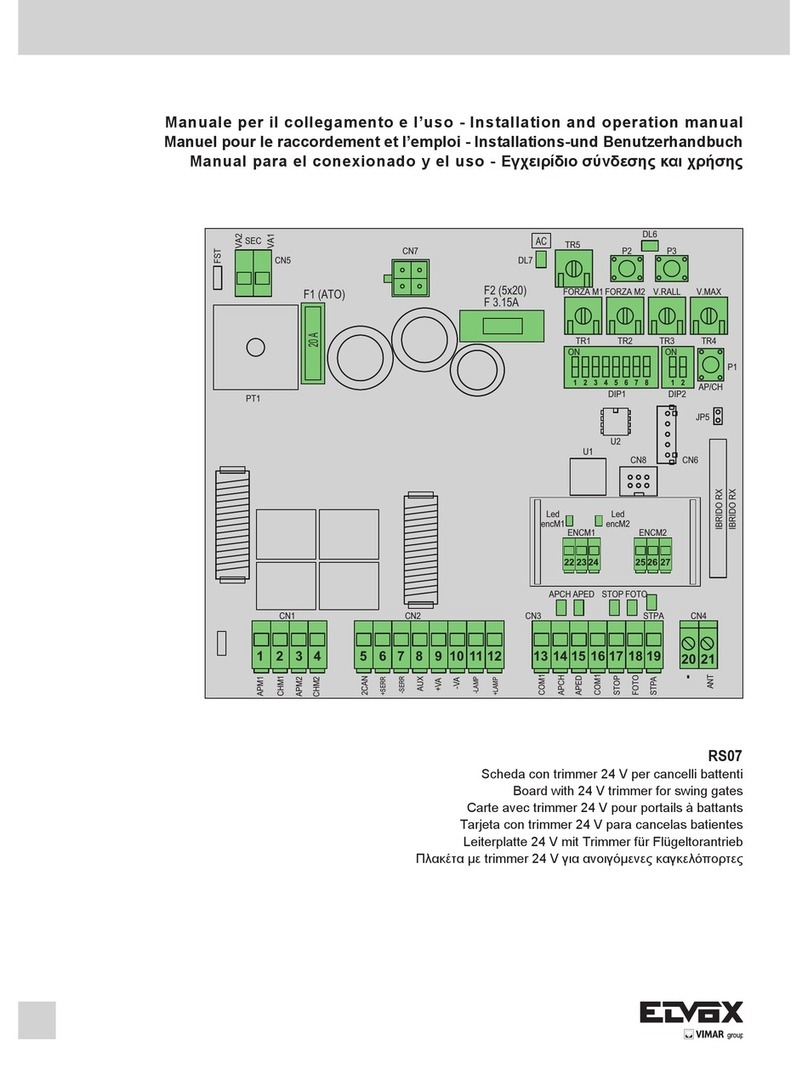

The electrical connection of the various devices (photocells, digital keyboards,

transponder card readers, etc.) of the automation system with a control unit is

carried out with the Nice “Bluebus” system. This system makes it possible to

carry out the electrical connections with the use of just 2 wires along which

both the electricity supply and the communication signals travel. The electrical

connection to be used is parallel and does not require any polarity to be

observed. During the recognition phase, every device connected to the control

unit will be recognised individually by the latter, thanks to a univocal code. Every

time a device is added or removed, you must carry out the control unit recogni-

tion phase (see paragraph 4.7).

4.1 - Description of the electrical connections (fig. 23)

M1 gearmotor output 1

ELS utput for 12 VAC electrical lock (max 15 VA). The ELS output can be

programmed with other functions using the Oview programmer (see

chapter 8.3) (e.g. flashing, courtesy light, etc.)

BLUEBUS input for compatible devices (MOFB, MOFOB, MOB and MOTB).

The device connection is in parallel with the use of 2 wires along

which both the electricity supply and the communication signals

travel; there is no need to observe any polarity when making the

connection. Each device is recognised individually by the control

unit because a univocal address is assigned to it during the installa-

tion (see paragraph 4.7)

ELECTRICAL CONNECTIONS

4

• for phase 12 – Open out the cable fully, cut the excess portion and position

the cables in such a way that they do not cast any shadows over the LEDs and

the light sensor fitted on the back of the electrical board.

• for phase 13 – The arrow on the cover and the one on the base should align.

Ensure the 4 cogs on the base fit into the grooves inside the cover.

Note – If the WLT multi-purpose lamp is not installed on the upper part of the

“Walky” gearmotor, it should be connected to the ELS terminal as described in

paragraph 4.1- “Description of the electrical connections”.

3.6 - How to remove the control unit

01. Remove the gearmotor’s lower cover (fig. 19 phase 1-2);

02. Undo the 4 screws of the cable sleeve support and remove it (fig. 24

phase 1-2);

03. Pull the control unit about 4 centimetres in the direction of the arrow, and

detach the motor connector (fig. 24 phase 3-4);

04. Finally, remove the control unit completely;

Important! - When reconnecting the motor to the control unit, observe the

polarity of the connector (this can only be inserted one way around!).

3.7 - Adjusting the alignment of the gate leaves when closed

01. Remove the slotted arm from the fastening bracket on the gate leaf;

02. Loosen the screws on the bracket and move it by a few millimetres towards

the gearmotor;

03. Then replace the slotted arm in the bracket, close the leaf and check that it

is both aligned with the other leaf and in contact with the end stop. Impor-

tant! - If necessary, repeat point 02 until an optimum alignment is achieved;

04. Drill a hole in the leaf, to correspond to the hole in the centre of the fasten-

ing bracket, and insert a screw. Then fix the bracket permanently in place

by tightening the three screws;

05. Finally, attach the slotted arm to the bracket, inserting the pin and the Ben-

zing retaining ring.

3.8 - Securing and releasing the gearmotor manually

The gearmotor is equipped with a mechanical system which allows the gate to

be opened and closed manually.

These manual operations are required in the event of power cuts, operational

faults, or during installation.

Releasing (fig. 22-A):

01. Raise the flap;

02. Insert the key into the release pin;

03. Turn the key by almost a full turn clockwise.

04. The gate leaf can now be moved manually into the required position.

Securing (fig. 22-B):

01. Turn the key anticlockwise in the release pin and move the gate leaf manu-

ally until you can hear the leaf engage mechanically with the drive mecha-

nism.

02. Remove the key from the pin and rotate the release disc anticlockwise by

90° so that the hole is blocked and replace the flap.

STOP input for devices which, when activated, cause the manoeuvre in

progress to halt immediately, followed by a brief inversion; possibili-

ty of connecting NO, NC contacts or devices with a 8.2 kΩcon-

stant resistance output (sensitive edges). Each device connected to

this input is recognised individually by the control unit during the

recognition phase (paragraph 4.7); after this phase, if the control

unit detects any variation with respect to the status recognised, it

causes a STOP. One or more devices - including different ones -

can be connected to this input:

– several NO devices can be connected in parallel, with no limits as

to quantity;

– several NC devices can be connected in series, with no limits as

to quantity;

– 2 devices with a 8.2 kΩ constant resistance output can be con-

nected in parallel. If there are more than 2 devices, they need to be

connected in a cascade configuration with a single termination

resistance of 8.2 kΩ;

– 2 NO and NC devices can be connected in parallel, connecting in

series with the NC contact a 8.2 kΩresistance (this makes the

combination of 3 NO - NC and 8.2 kΩ devices possible)

P. P. input for control devices which, when activated, cause the Step-

step manoeuvre to take place; possibility of connecting NO contacts

AERIAL input for the aerial of a radio receiver

4.2 - Connecting the power cable

WARNING: The electricity supply line must be equipped with a device which

ensures the complete disconnection of the automation system from the mains.

The disconnection device’s contacts must have an opening distance which is

sufficient to achieve full disconnection in category III overload conditions, in

conformance with the rules of installation. When the need arises, this device

ensures that the power is disconnected quickly and safely; it must therefore be

positioned where it can be seen from the automation system. If, however, it is

not located in a visible position, it must be provided with a system to prevent

the power supply being reconnected accidentally or without authorisation, in

order to avoid any risk. The product is not supplied with a disconnection

device.

IMPORTANT!

– The connection must be carried out exclusively by qualified experts.

– All electrical connections must be carried out without any mains electri-

cal power supply and with the back-up battery disconnected - where

present in the automation system.

01. Access the power unit by undoing the 3 screws in the gearmotor’s upper

cover and slowly rotate the cover in the direction of the arrow (fig. 24),

keeping a careful eye on the cables underneath;

02. Connect the phase and neutral wires to the power unit terminal board,

observing the instructions on the label; close the earth cable grommet

using the screw (fig. 25): care required! -the terminal should be pointing

towards the opening from which the power cable emerges;

03. Then pull the power cable towards the control unit, so that it is just long

enough to allow the power unit to rotate and the cover to close;

04. Close the power unit cover; tighten the screws on the cable gland; insert

the control unit into its seat, and remount the cable sleeve support;

Important! - Fasten the cover of the power unit with all the screws

and ensure that the seal is well positioned in its seat. If the seal or one

of the screws is missing, this can compromise the electronics inside.

4.3 - Connecting the gearmotor without a control unit mod.

WL1024

01. Remove the lower cover of the gearmotor without control unit, as shown in

fig. 19, phase 1-2;

02. Using a Phillips screwdriver, undo the 4 screws of the cable sleeve support

(fig. 20) and remove it (important! - do not lose the 2 spacers).

03. Loosen the two screws on the cable gland (fig. 20, phase 6) and feed the

connection cable through; connect the 3 cables to the terminal board,

observing the symbols as labelled; then tighten the screws of the cable

gland.

04. Adjust the 2 feet inside the gearmotor with an Allen key, until they are fully

resting on the column (fig. 20, phase 7).

05. Cut the edge of the cable sleeve support (fig. 20, phase 8); put the 2 spac-

ers back into position; remount the cable sleeve support (fig. 20, phase 9)

and replace the gearmotor’s lower cover (fig. 20, phase 10).

4.4 - Connecting other devices

If you need to power further devices in the system, such as a transponder card

reader or the light for the key selector, these devices can be connected to the

control unit on terminals “P.P. (positive)” and “STOP (negative)” (fig. 23). The

supply voltage varies from 18 to 31 VDC when mains or solemyo operated and

from 11 to approx. 14 VDC when operating on back-up battery PS424. The

maximum available current is 200 mA.

Note – The voltage available in terminals “P.P.” and “STOP” remains present

even when the “Stand By” function is activated on the board.