10

20

30

40

50

60

70

80

90

4000 8000 12000 16000

NPSHr

150 rpm

175 rpm

200 rpm

225 rpm

250 rpm

275 rpm

300 rpm

325 rpm

350 rpm

375 rpm 50% 60% 70%

80%

85%

85%

87%

80%

1.83m

2.44m

3.05m

3.66m

4.27m

4.88m

5.49m

6.1m

6.71m

7.32m

8.53m

Maximum

Flow = 8181 m³/hr

Head = 38.4 m

Speed = 288 rpm

Eff = 85.2 %

NPSHr = 5.4 m

Power=1004.8kW

at Sm = 1.0

Maximum - Corr.

Flow = 8181 m³/hr

Head = 42.5 m

Speed = 301 rpm

Eff = 84.6 %

NPSHr = 5.5 m

Power=1119.9kW

at Sm = 1.0

Rated

Flow = 6545 m³/hr

Head = 35 m

Speed = 269 rpm

Eff = 82.2 %

NPSHr = 4.4 m

Power = 759.4 kW

at Sm = 1.0

Rated - Corr.

Flow = 6545 m³/hr

Head = 38.8 m

Speed = 282 rpm

Eff = 81.5 %

NPSHr = 4.5 m

Power = 849.1 kW

at Sm = 1.0

TOROMOCHO PROJECT

AKER KVAERNER METALS, INC.

REQUESTFORQUOTATION

NO.: R05323-P-001

BALL MILLS CYCLONE FEED PUMPS

TAG:210-PP-001/002/003/004/101

(according to Rev. F)

SG slurry: 1.53

HR = 0.903

ER = 0.889

BHP slurry: 2318

MOTOR PREMIUM EFFICIENCY

2600HP(effectivepowerat5000m.a.s.l.)

Efficiencies water/slurry:

Rated = 82.2% / 73.1 %

Maximum = 85.2 % / 75.7 %

MAY 2009

PREDICTED. USE AS FIRST GUIDE ONLY.

Head,H(m)

Flow Rate, Q (m³/hr)

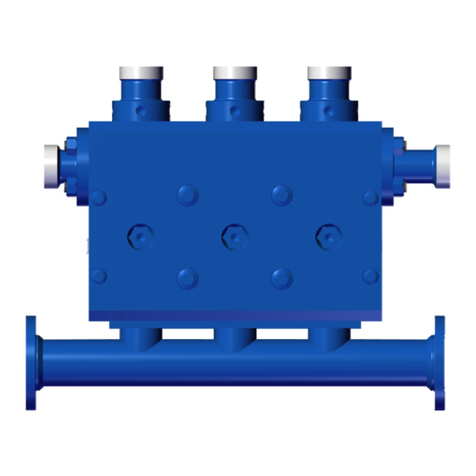

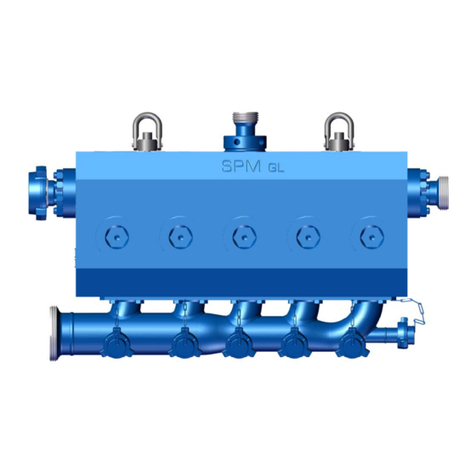

Horizontal Pump 650 MCH

CURVE SHOWS APPROXIMATE PERFORMANCE FOR CLEAR WATER (ANSI/HI 1.6-2000 Centifugal Pump Test Standard unless otherwise specified). For media other than water,

corrections must be made for density, viscosity and/or other effects of solids. WEIR MINERALS reserves the right to change pump performance and/or delete impellers without notice. Frame

suitability must be checked for each duty and drive arrangement. Not all frame alternatives are necessarily available from each manufacturing centre. Pump 762mmSuction 660mmDischarge

© 5/2009 Weir Minerals North America

All Rights Reserved

TYPICAL PUMP PERFORMANCE CURVE

P-4950/A

Impeller 5Vanes 1752.6mmVane ø ClosedType MaterialPart No

© 5/2009 Weir Minerals North America

All Rights Reserved

TYPICAL PUMP PERFORMANCE CURVE

P-4950/A

© 5/2009 Weir Minerals North America

All Rights Reserved

TYPICAL PUMP PERFORMANCE CURVE

P-4950/A

Seal

Hydroseal ® Sealed Pump

© 5/2009 Weir Minerals North America

All Rights Reserved

TYPICAL PUMP PERFORMANCE CURVE

P-4950/A

Liner (Norm Max r/min)

375Polymer

© 5/2009 Weir Minerals North America

All Rights Reserved

TYPICAL PUMP PERFORMANCE CURVE

P-4950/A

© 5/2009 Weir Minerals North America

All Rights Reserved

TYPICAL PUMP PERFORMANCE CURVE

P-4950/A

Curve 1Revision ARevision Notes Mar 01Issued

© 5/2009 Weir Minerals North America

All Rights Reserved

TYPICAL PUMP PERFORMANCE CURVE

P-4950/A

Printed by wsCAT03.exe on 05/05/2009 11:43:18 a.m. by VULCO\Jbautista