3

Table of contents

00012V40-GB-WARTUNG FREIARM-FLACHBETTMASCHINEN_-_2022-09-27 - DC

TABLE OF CONTENTS

Maintenance�������������������������������������������������������������������������������������������������������������������������������������������5

General���������������������������������������������������������������������������������������������������������������������������������������������5

Overview ������������������������������������������������������������������������������������������������������������������������������������������6

Lubricants ������������������������������������������������������������������������������������������������������������������������������������7

Maintenance work ���������������������������������������������������������������������������������������������������������������������������������7

Clean rotary hook and surrounding area, oil rotary hook�����������������������������������������������������������8

Foot plate: Flatbed machines ��������������������������������������������������������������������������������������������������������9

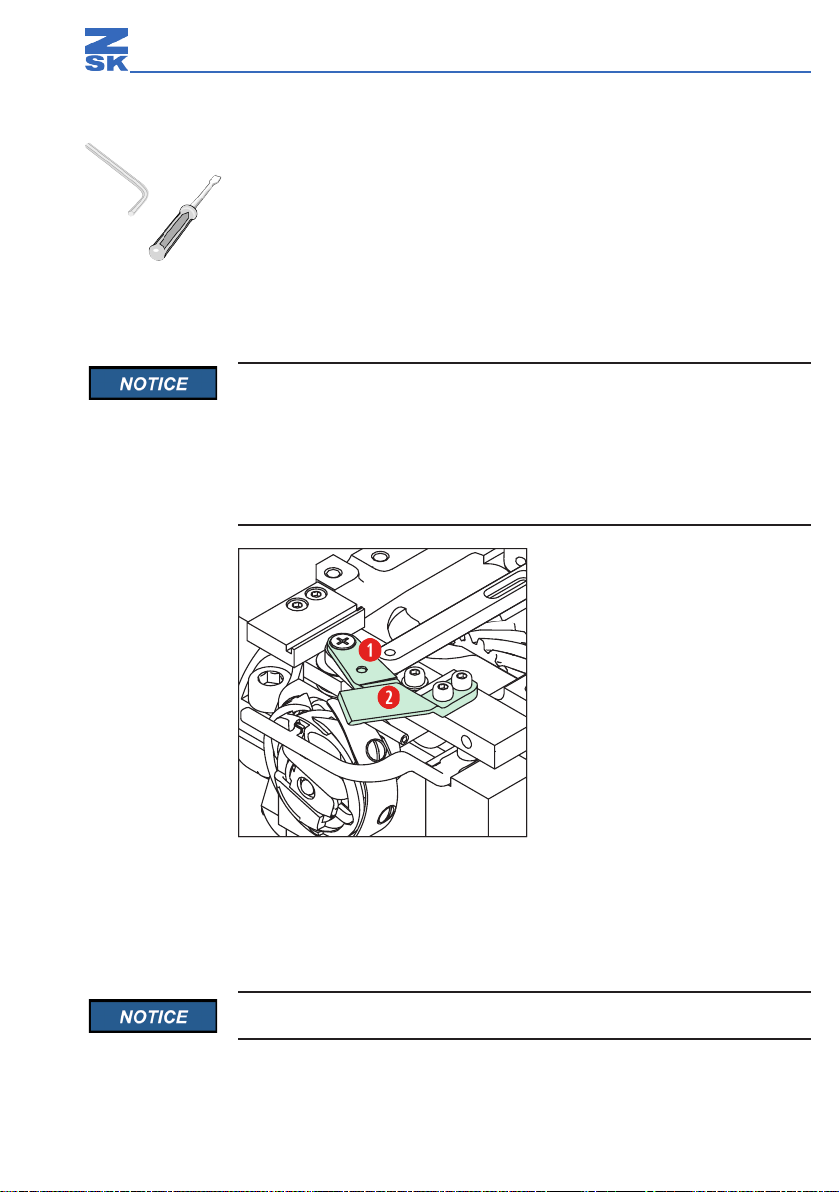

Clean thread trimmer �������������������������������������������������������������������������������������������������������������������9

Thread trimmer drive��������������������������������������������������������������������������������������������������������������������9

Grease drive wheels ������������������������������������������������������������������������������������������������������������������10

Grease connecting rod��������������������������������������������������������������������������������������������������������������� 11

Cylinder arm ����������������������������������������������������������������������������������������������������������������������������������12

Clean thread trimmer �����������������������������������������������������������������������������������������������������������������12

Thread trimmer drive������������������������������������������������������������������������������������������������������������������12

Grease drive wheel ��������������������������������������������������������������������������������������������������������������������13

Grease connecting rod���������������������������������������������������������������������������������������������������������������13

Thread trimmer drive (underneath cylinder arm) �����������������������������������������������������������������������14

Picker ����������������������������������������������������������������������������������������������������������������������������������������15

Grease linear guide�����������������������������������������������������������������������������������������������������������������������16

Flatbed machines�����������������������������������������������������������������������������������������������������������������������16

Machines with several transverse drives �����������������������������������������������������������������������������������17

Cylinder arm machines ��������������������������������������������������������������������������������������������������������������17

Embroidery head maintenance����������������������������������������������������������������������������������������������������19

Oil felt in drive unit ���������������������������������������������������������������������������������������������������������������������19

Oil felts in needle unit�����������������������������������������������������������������������������������������������������������������20

Oil connecting rods in drive unit�������������������������������������������������������������������������������������������������21

Clean upper thread guide elements�������������������������������������������������������������������������������������������23