BEHABELT HP01 User manual

BEDIENUNGSANLEITUNG

INSTRUCTION MANUAL

HP01

Heißpresse · Hotpress

32

Inhaltsverzeichnis

1.0 Vorwort......................................................................................................................................................4

2.0 Grundlegende Sicherheitshinweise ............................................................................................................4

2.1 Grundsatz; Bestimmungsgemäße Verwendung.............................................................................4

2.2 Organisatorische Maßnahmen.......................................................................................................5

2.3 Personalauswahl und -Qualifikation...............................................................................................5

2.4 Sicherheitshinweise zu bestimmten Betriebsphasen .....................................................................6

2.5 Hinweise auf besondere Gefahrenarten .........................................................................................6

2.6 Weitere Sicherheitshinweise..........................................................................................................6

2.7 EG-Konformitätserklärung.............................................................................................................8

3.0 Technische Daten.......................................................................................................................................9

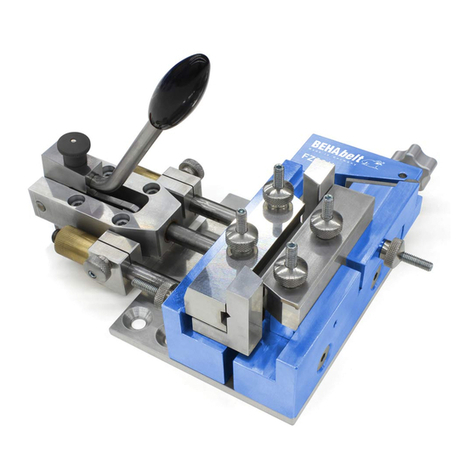

3.1 HP01 Heißpresse mit Controller

(vollautomatischer Schweißprozess).............................................................................................9

3.2 Lieferumfang ...............................................................................................................................10

3.3 Profil-Formschuh.........................................................................................................................11

4.0 Inbetriebnahme der Heißpresse vor Schweißungen.................................................................................12

4.1 Luftkühlung: Anschluss der Pressenkabel am Controller.............................................................12

4.2 Wasserkühlung: Anschluss der Pressenkabel am Controller.......................................................12

4.3 Wasserkühlung: Anschluss Wasserschläuche an Heißpresse und Wasserfass ...........................13

5.0 Bedienung Heißpresse Stoßschweißung..................................................................................................12

5.1 Vorbereitungen............................................................................................................................13

5.2 Profil in den Formschuh einlegen................................................................................................13

5.3 Formschuh einsetzen...................................................................................................................14

5.4 Gerät schließen und Presskraft einstellen....................................................................................15

5.5 Heizvorgang vom HP01 PPuls Controller starten ........................................................................15

5.6 Haltezeit.......................................................................................................................................16

5.7 Kühlung.......................................................................................................................................16

5.8 Abbruch des Kühlvorgangs bzw. Schweißung ohne aktive Kühlung............................................16

5.9 Schweißarbeiten beendet.............................................................................................................17

6.0 Bedienung Heißpresse HP01 Überlappschweißung..................................................................................17

6.1 Vorbereitungen............................................................................................................................17

6.2 Profil in den Formschuh einlegen................................................................................................18

6.3 Formschuh einsetzen...................................................................................................................18

6.4 Gerät schließen und Presskraft einstellen....................................................................................18

6.5 Heizvorgang vom PPuls Controller starten..................................................................................19

6.6 Haltezeit.......................................................................................................................................19

6.7 Kühlung (Wasser/Luft) ................................................................................................................19

6.8 Abbruch des Kühlvorgangs bzw. Schweißung ohne aktive Kühlung............................................20

6.9 Schweißarbeiten beendet.............................................................................................................20

7.0 PPuls Controller Schnellanleitung............................................................................................................21

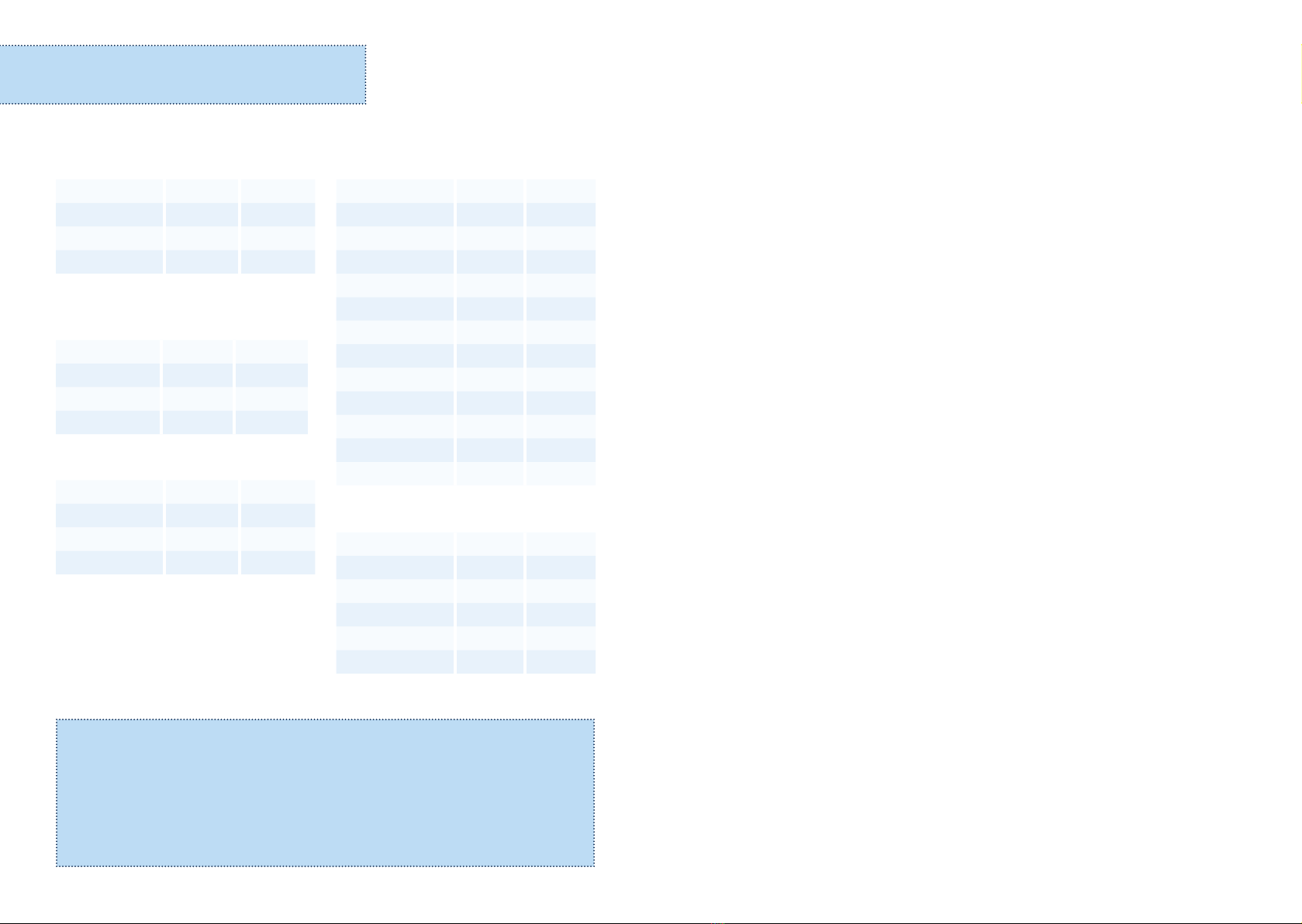

Empfohlene Schweißparameter

Polyurethan (PU) Rundriemen

Temperatur (ca.) (±10°C) Haltezeit (ca.) (±50 sec.)

Polyester

Polyurethane (PU) FDA

Keilriemen

PU 75 A 180°C 352°F

PU 85 A 190°C 374°F

PU 90 A 200°C 392°F

PU 95 A 205°C 401°F

Durchmesser mm) PU (sec.) TPE (sec.)

6 350 500

8 350 500

9 400 550

9,5 400 550

10 400 550

12 450 650

12,5 450 650

14,3 500 700

15 500 700

18 600 800

19 600 800

20 600 800

TPE 40 D 200°C 392°F

TPE 55 D 215°C 428°F

TPE 63 D silber 220°C 446°F

TPE 63 D beige 220°C 446°F

PU 75 A 155°C 311°F

PU 80 A 160°C 320°F

PU 85 A 165°C 329°F

PU 90 A 175°C 347°F

Durchmesser (mm) PU (sec.) TPE (sec.)

8 x 5 350 550

10 x 6 350 550

13 x 8 350 550

17 x 11 550 750

22 x 14 700 900

Presse komplett schließen bei verbleibenden 250-200 Restsekunden.

Blasenbildung auf Oberfläche: zu hohe Temperatur

Braune Flecken auf der Oberfläche: zu hohe Temperatur

HP01

54

1.0 Vorwort

Wir möchten Ihnen zum Kauf dieses Gerätes aus dem Hause BEHA Innovation GmbH

herzlich gratulieren.

Durch jahrzehntelange Erfahrung und stetige Weiterentwicklung von Schweißgeräten

sind Geräte entstanden, die einen wirtschaftlichen Einsatz und eine gleichbleibend hohe

Qualität der Verbindungen von PU- und Polyesterprofilen nach dem derzeitigen Stand der

Technik ermöglichen.

Lesen Sie die Betriebsanweisung bitte sorgfältig und beachten Sie diese. Ausfallzeiten

und Beschädigungen des Gerätes können durch sorgsamen Umgang vermieden werden.

Die HP01 Heißpresse ist speziell für die Anforderungen in den verschiedensten Ausfüh-

rungen und Typen konzipiert.

Alle Rechte vorbehalten. Kein Teil dieser Anleitung darf in irgendeiner Form (Druck,

Fotokopie, Mikrofilm oder ein anderes Verfahren) ohne die schriftliche Genehmigung

reproduziert oder unter Verwendung elektronischer Systeme verarbeitet, vervielfältigt

oder verbreitet werden.

Die BEHA Innovation GmbH haftet nicht für Schäden in Folge von Fehlgebrauch, Repara-

turen und Abänderungen, die von Dritter, nicht autorisierter Seite vorgenommen wurden.

Diese Anleitung wurde mit großer Sorgfalt erstellt. Eine Haftung für leichtsinnige Fehler,

z. B. Druckfehler, ist jedoch ausgeschlossen. Änderungen vorbehalten.

2.0 Grundlegende Sicherheitshinweise

2.1 Grundsatz; bestimmungsgemäße Verwendung

2.1.1 Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheits-

technischen Regeln gebaut.

Dennoch können bei dessen Verwendung Gefahren für Leib und Leben des

Benutzers oder Dritter bzw. Beeinträchtigungen der Maschine und anderer

Sachwerte entstehen.

2.1.2 Das Gerät nur in technisch einwandfreiem Zustand, sowie bestimmungsgemäß,

sicherheits- und gefahrenbewusst unter Beachtung der Betriebsanweisung be-

nutzen! Insbesondere Störungen, welche die Sicherheit beeinträchtigen können,

umgehend von autorisiertem Fachpersonal beseitigen lassen!

2.1.3 Das Gerät ist ausschließlich zum Verbinden von Transportbändern und Riemen

aus PU und Polyester bestimmt. Eine andere oder darüber hinausgehende

Verwendung gilt als nicht bestimmungsgemäß. Für hieraus entstehende Schäden

haftet der Hersteller nicht. – Das Risiko trägt allein der Anwender. Zur bestim-

mungsgemäßen Verwendung gehört auch das Beachten der Betriebsanweisung

und die Einhaltung der Inspektions- und Wartungsbedingungen.

2.2 Organisatorische Maßnahmen

2.2.1 Die Betriebsanweisung ständig am Einsatzort des Gerätes griffbereit auf-

bewahren!

2.2.2 Ergänzend zur Betriebsanweisung allgemeingültige gesetzliche und sonstige ver-

bindliche Regelungen zur Unfallverhütung und zum Umweltschutz beachten und

anweisen!

2.2.3 Betriebsanweisung um Anweisungen einschließlich Aufsichts- und Meldepflichten

zur Berücksichtigung betrieblicher Besonderheiten, z.B. hinsichtlich Arbeitsorga-

nisation, Arbeitsabläufen, eingesetztem Personal, ergänzen!

2.2.4 Das mit Tätigkeiten mit dem Gerät beauftragte Personal muss vor Arbeitsbeginn

die Betriebsanweisung, und hier im Besonderen das Kapitel Sicherheitshinweise,

gelesen haben!

2.2.5 Zumindest gelegentlich sicherheits- und gefahrenbewusstes Arbeiten des

Personals unter Beachtung der Betriebsanweisung kontrollieren!

2.2.6 Das Personal darf keine offenen langen Haare, lose Kleidung oder Schmuck

einschließlich Ringe tragen. Es besteht Verletzungsgefahr z.B. durch Hängen-

bleiben oder Einziehen!

2.2.7 Alle Sicherheits- und Gefahrenhinweise an dem Gerät beachten und vollzählig in

lesbarem Zustand halten!

2.2.8 Keine Veränderungen, An- und Umbauten am Gerät, welche die Sicherheit beein-

trächtigen können, ohne Genehmigung des Herstellers vornehmen! Dies gilt auch

für den Einbau und die Einstellung von Sicherheitseinrichtungen!

2.2.9 Ersatzteile müssen den vom Hersteller festgelegten technischen Anforderungen

entsprechen. Dies ist bei Originalersatzteilen immer gewährleistet.

76

2.3 Personalauswahl und -qualifikation

2.3.1 Arbeiten mit dem Gerät dürfen nur von zuverlässigem Fachpersonal durchgeführt

werden. Gesetzliches Mindestalter beachten!

2.3.2 Nur geschultes oder unterwiesenes Personal einsetzen.

2.3.3 Sicherstellen, dass nur dazu beauftragtes Personal mit dem Gerät tätig wird.

2.4 Sicherheitshinweise zu bestimmten Betriebsphasen

2.4.1 Maßnahmen treffen, damit das Gerät nur in sicherem und funktionsfähigem

Zustand betrieben wird! Gerät nur betreiben, wenn alle Schutzeinrichtungen und

sicherheitsbedingte Einrichtungen vorhanden und funktionsfähig sind!

2.4.2 Bei Wartungs- und Instandsetzungsarbeiten gelöste Schraubenverbindungen

stets festziehen! Stets alle Sicherheitseinrichtungen wieder vollzählig anbringen!

2.5 Hinweise auf besondere Gefahrenarten

2.5.1 Die Heißpresse hat keine eigenen Schutzsicherungen, deshalb ist darauf zu achten,

dass solche in der Netzinstallation vorhanden sind. In Verbindung des

PPuls Controller sind Schutzsicherungen vorhanden. Nur Originalsicherungen mit

vorgeschriebener Stromstärke verwenden (s. technische Daten)! Bei Störungen in

der elektrischen Energieversorgung Gerät sofort abschalten!

2.5.2 Arbeiten an elektrischen Ausrüstungen des Gerätes dürfen nur von einer Elektro-

fachkraft oder von unterwiesenen Personen unter Leitung und Aufsicht einer

Elektrofachkraft gemäß den elektrotechnischen Regeln vorgenommen werden.

2.5.3 Die elektrische Ausrüstung dieses Gerätes ist regelmäßig zu überprüfen. Mängel,

wie lose Verbindungen, beschädigte Kabel sind unverzüglich zu beseitigen!

2.5.4 Alle Leitungen und Verschraubungen sind regelmäßig auf erkennbare Schäden zu

überprüfen! Mängel sind sofort zu beseitigen!

2.6 Weitere Sicherheitshinweise

2.6.1 Not-Aus Schalter sind nicht vorhanden. Im Not-Aus Fall den Netzstecker ziehen.

2.6.2 Das Gerät darf nur von unterwiesenen Fachkräften unter Einhaltung der einschlä-

gigen Unfallverhütungsvorschriften bedient werden.

2.6.3 Das Öffnen des Gerätes, Entfernen von Abdeckungen oder Teilen von sicherheits-

relevanten Bauteilen kann die Unfallgefahr erhöhen.

2.6.4 Einstellungen, Umrüstungen, Wartungs- und Instandsetzungsarbeiten dürfen nur

bei ausgeschaltetem Gerät durchgeführt werden.

2.6.5 Einstellungen, Umrüstungen, Wartungs- und Instandsetzungsarbeiten dürfen nur

von geschulten, fach- und sachkundigen Personen durchgeführt werden.

2.6.6 Innerhalb des Arbeitsbereiches darf sich nur die Bedienperson befinden. Weitere

Personen dürfen sich nicht innerhalb des Arbeitsbereichs befinden.

2.6.7 Niemals brennbare Gegenstände auf der Heizplatte ablegen.

2.6.8 Heiße Geräteteile nicht berühren, z. B. die Heizplatte.

2.6.9 Dieses Gerät hat keinen Explosionsschutz und darf deshalb nicht in

explosionsgefährdeter Atmosphäre oder Räumen betrieben werden.

2.6.10 Versand und Transport nur im abgekühlten Zustand und unter Beachtung der

allgemeinen Sicherheitsbestimmungen durchführen.

2.6.11 Das Gerät nur in geschlossenem Zustand transportieren oder lagern.

2.6.12 Die Heißpresse ist ein Elektrowärmegerät zum Konfektionieren von Transport-

bändern und Antriebsriemen. Thermische Sicherheit: Klasse 1 nach VDE 0721

– Teil 2 §10.

2.6.13 Kennzeichnungen des Gerätes (Typ, Fertigungsnummer, Spannung, Leistung,

Baujahr): siehe Typenschild. Die fortlaufend registrierte Fertigungsnummer

ermöglicht eine Kontrolle aufgrund des erstellten Abnahme-/Prüfprotokolls.

2.6.14 Bedienpersonal: Um Gefahren zu vermeiden, darf das Gerät nur von solchen

Personen bedient werden, die von Fachkräften ausreichend unterwiesen oder

überwacht werden (siehe Abschnitt 3.4 der VDE 0721, Teil 911).

98

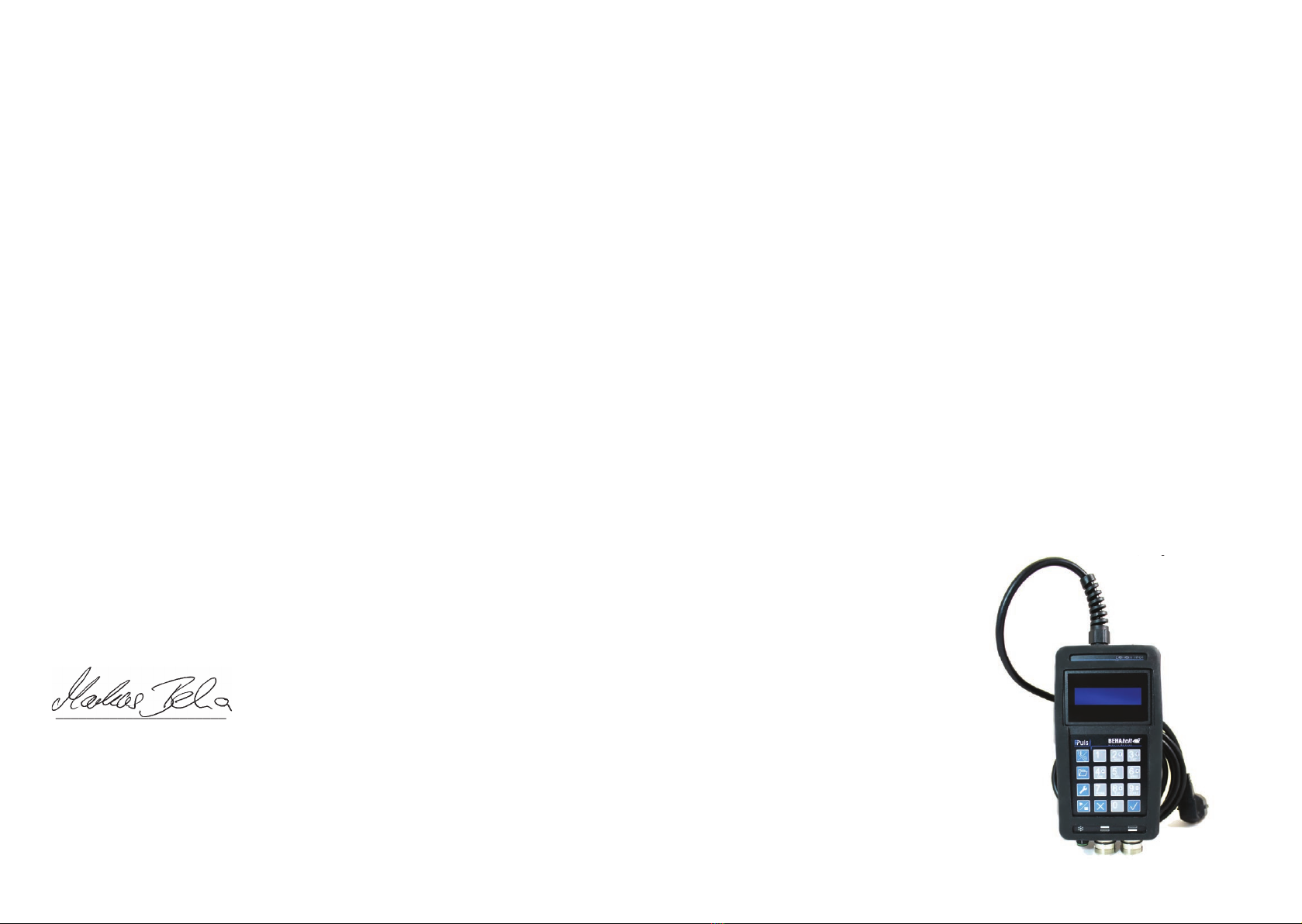

2.7 EG-Konformitätserklärung

im Sinne der EG-Maschinenrichtlinie 98/37 EWG, Anhang II A

Hiermit erklären wir, dass das nachfolgend bezeichnete Gerät aufgrund ihrer Konzipierung

und Bauart, sowie in der von uns in Verkehr gebrachten Ausführung den einschlägigen

grundlegenden Sicherheits- und Gesundheitsanforderungen der EG-Maschinenrichtlinie

entspricht.

Bei einer nicht mit uns abgestimmten Änderung des Gerätes verliert diese Erklärung ihre

Gültigkeit.

Bezeichnung des Gerätes: Heißpresse

Gerät Typ: HP01 für PU und Polyester Profile

Einschlägige EG-Richtlinien

Maschinenrichtlinie 98/37

Niederspannungsrichtlinie EG 95/2006

EMV-Richtlinie EG 108/2004

Angewandte Normen und technische Spezifikationen

DIN EN ISO 12100-1, DIN EN ISO 12100-2 Sicherheit von Maschinen

DIN EN 60335-1 Sicherheit elektrischer Geräte,

allg. UVV Unfallverhütungsvorschriften

sowie DIN EN 61010-1 Sicherheitsbestimmungen für elektrische Mess-, Steuer-, Regel-

und Laborgeräte.

Die speziellen Bedienungsanleitungen sind zu beachten.

BEHA Innovation GmbH

In den Engematten 16

_______________________ D-79286 Glottertal

Markus Beha Tel.: +49 (0)7684/ 907-0

Fax: +49 (0)7684 / 907-101

Internet: www.behabelt.com

3.0 Technische Daten

3.1 HP01 Heißpresse mit PPuls Controller (vollautomatischer Schweißprozess)

Handliche, beidseitig beheizte Heißpresse zum Verbinden von Profilen aus PU und Po-

lyester.

Die Heißpresse eignet sich hervorragend zum fluchtgenauen Verbinden von einzelnen

schmalen Profilen. Durch die geringe Baugröße eignet sich das Gerät auch für den Einsatz

bei beengten Platzverhältnissen.

Das Gerät ist geeignet zum Betrieb mit herausnehmbaren Profil-Formschuhen.

Die vorbereiteten Enden werden in den Formschuh eingesetzt, mit der Deckplatte abge-

deckt und in die Heißpresse eingesetzt.

Zur Höhen- und Pressdruckeinstellung wird das federbelastete Oberteil manuell mit einer

Sterngriffschraube Richtung Unterteil verstellt.

Durch die Möglichkeit der Kühlung mit Wasser oder Luft ergeben sich unterschiedliche

Abkühlzeiten.

Technische Daten:

HEISSPRESSE HP01

Heizplattenlänge 120 mm

Heizplattenbreite 60 mm

Temperatureinstellung stufenlos

Temperaturbereich 0°...350°C

Gesamtlänge ca. 170 mm

Gesamtbreite ca. 120 mm

Höhe ca. 240 mm

Lichte Öffnung 5...80 mm

Gewicht Heißpresse ca. 4,6 kg

Spannung 230 V

Leistung Presse 2 x 600 W

Aufheizzeit ca. 3...5 min.

Abkühlzeit (Wasser) ca. 3 min.

Abkühlzeit (Luft) ca. 25 min.

Profilaufnahme mit Formschuh

Abmessungen PPuls Controller:

Länge 200 mm

Breite 100 mm

Höhe 45 mm

Gewicht ca. 0,9 kg

Gewicht ca. 0,9 kg

1110

3.2 Lieferumfang

(1) 1 St. Haltegriff und Ringöse

(2) 1 St. PPuls Controller HP01

(3) 1 St. Seitenschneider SE02

(4) 1 St. Schraubendreher

(5) 1 St. Schere AS04 2

3

4

5

6

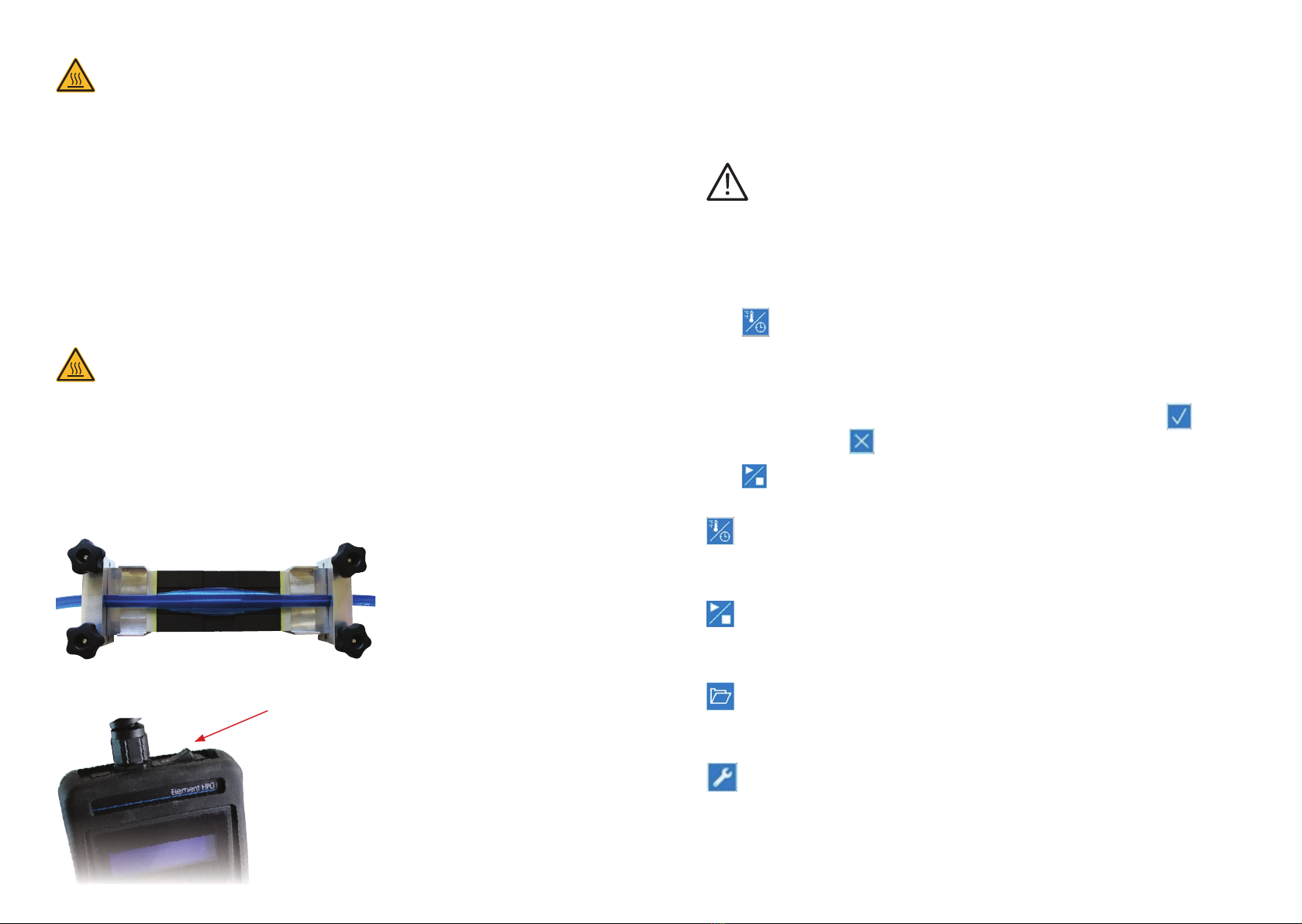

3.3 Profil-Formschuh

Höchste Präzision der Schweißverbindung durch den Profil-Formschuh.

Jede Profilform benötigt ihren eigenen Formschuh.

Diverse Formschuhe in den gängigen Größen lieferbar.

Hochwertige Formschuhe sind die Voraussetzung für jede Verbindung.

Die Formschuhe sind aus dauerhaft temperatur- und formbeständigen Aluminium

gefertigt und antihaftbeschichtet.

Jeder Profil-Formschuh unterliegt engen Toleranzen und wird einzeln geprüft.

Technische Daten:

Formschuh für Stoßschweißung mit Feder

Schweißbereich 120x 50mm

Länge L 300mm

Breite B 70 mm

Höhe H 60mm

Formschuh für Überlappschweißen

Schweißbereich 120x 50mm

Länge L 300mm

Breite B 70 mm

Höhe H 60mm

Formschuh für Zahnriemen

Profilgröße Zahnriemen bis max. 50mm

Schweißbereich 120x 50mm

Länge L 350mm

Breite B 70 mm

Höhe H 25mm

Profilgröße Zahnriemen bis max. 50mm

1 St. HP01 mit Wasserkühlung

1 St. Wasserfass mit Pumpe

2 St. Kühlschlauch lang

1 St. Kühlschlauch kurz

1 St. HP01 mit Luftkühlung

1

Empfohlenes Zubehör (nicht im Lieferumfang):

(6) Profil-Formschuh (Best.-Nr. je nach Art)

(7) Riemenschneidehilfe (Best.-Nr. FBWSH01)

mit Formeinsatz (Vorbereitung für die

Überlappverschweißung)

7

1312

4.0 Inbetriebnahme der Heißpresse vor Schweißungen

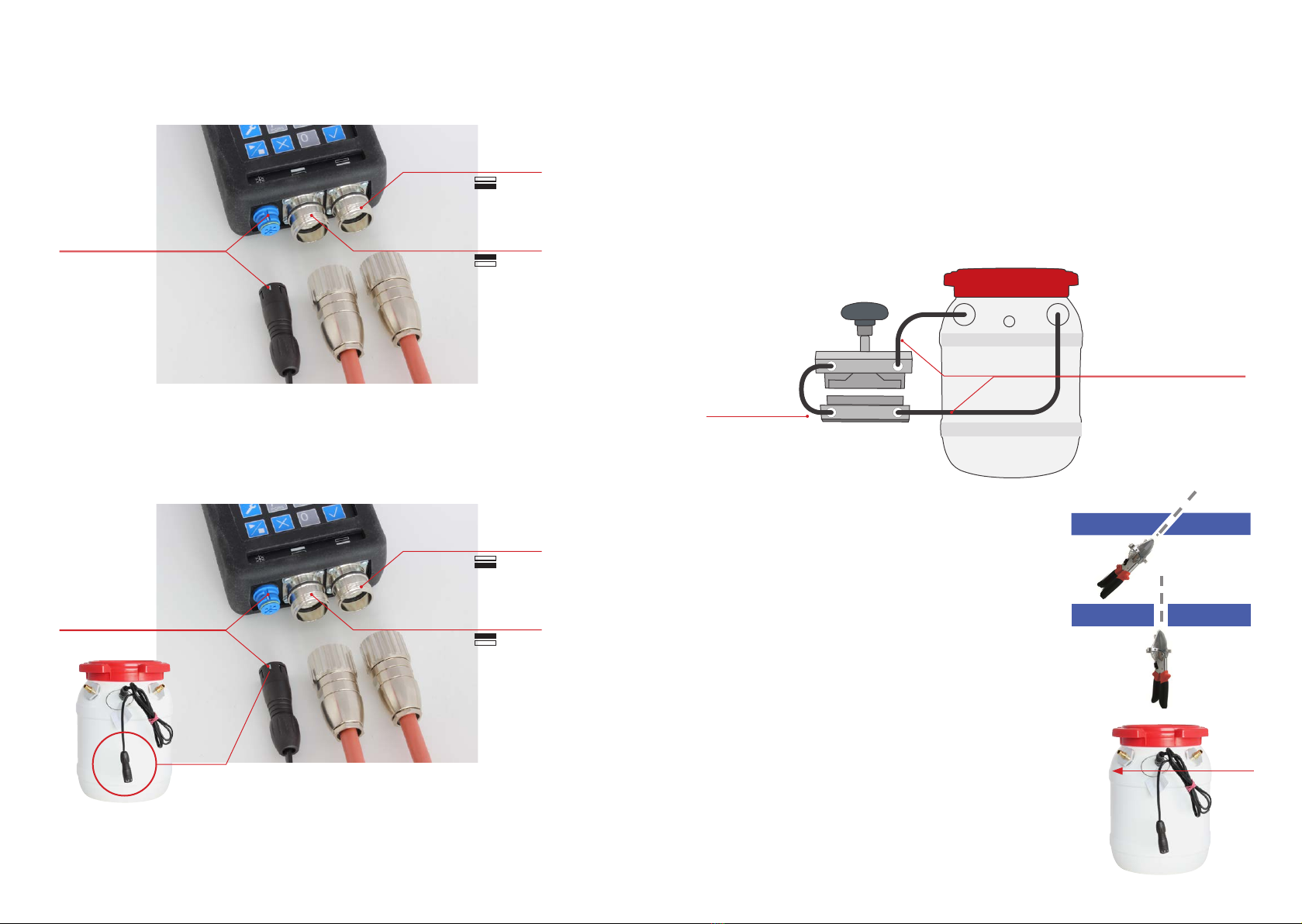

4.1 Luftkühlung: Anschluss der Pressenkabel am Controller

4.2 Wasserkühlung: Anschluss der Pressenkabel am Controller

4.3 Wasserkühlung: Anschluss Wasserschläuche an Heißpresse und Wasserfass

Wichtig: Kurzer Schlauch dient der Verbindung der oberen mit der unteren Heizplatte.

Bitte beim Anschließen darauf achten, dass die Schlauchkupplungen korrekt eingeras-

tet sind. Verbrennungsgefahr wegen Wasserdampf, Heißwasser sowie allgemeinen

Wasserschäden.

Achtung: Wasserfass darf niemals über der Presse platziert werden, da sich ansonsten

das Wasser durch das Schwerkraftprinzip erhitzt!

Wasser nach jedem zweiten aufeinanderfolgenden Schweißvorgang mit kaltem Wasser

ersetzen!

5.0 Bedienung Heißpresse HP01

Stoßschweißung

5.1 Vorbereitungen

Riemenlänge bestimmen, Riemenenden mittels

Gehrungsschnitt oder geradem Schnitt plan abschneiden.

Formschuh auswählen und bereitlegen.

Bei Verwendung der Wasserkühlung Wasserfass bis zur

Oberkante des zweiten Rings mit Wasser befüllen (Abb. 1).

Achtung: Wasserfass darf niemals über der Presse platziert

werden, da sich ansonsten das Wasser durch das Schwerkraft-

prinzip erhitzt!

Wasser nach jedem zweiten aufeinanderfolgenden Schweiß-

vorgang mit kaltem Wasser ersetzen!

Anschluss Heizplatte

unten

Anschluss Heizplatte

unten

Anschluss Heizplatte

oben

Anschluss Heizplatte

oben

Anschluss Kühlung

Anschluss Kühlung

(von Wasserfass)

Gehrungsschnitt

gerader Schnitt

Abb. 1

Kurzer

Wasserschlauch

Lange

Wasserschläuche

1514

5.2 Profil in den Formschuh einlegen

• Das Profil und der Formschuh müssen passend sein.

• Das Oberteil abnehmen und das Profil in das Unterteil einlegen.

• Die beiden Enden mittig Stoß an Stoß einlegen und seitlich mit den Klemmschrauben

befestigen.

• Die eingefrästen Nuten zeigen die Mitte des Oberteils und Unterteils an.

Zum Schließen das Oberteil passgenau auf das Unterteil zwischen die Führungsstege

einlegen.

5.3 Formschuh einsetzen

Den Formschuh mit Profil in die Heißpresse längs mittig

vermittelt einsetzen:

Die Nuten im Formschuh und die Nuten im Gehäuseoberteil

und -unterteil müssen sich passgenau überdecken.

5.4 Gerät schließen und Presskraft einstellen

Durch Rechtsdrehen der Sterngriffschraube die obere

Heizplatte nach unten stellen, bis sie Kontakt mit dem

Formschuh hat. Anschließend Sterngriffschraube weiter

drehen, bis sich die Schraubenköpfe 3-4mm von der obe-

ren Gehäuseplatte abheben.

Die obere Heizplatte richtet sich durch die Führung plan-

parallel zur unteren Heizplatte aus.

Damit liegen die Kontaktflächen exakt zueinander. Bei

Formschuh mit Spannhebel (Stumpfschweißung), Spann-

hebel auslösen, damit Material nachgeschoben werden

kann.

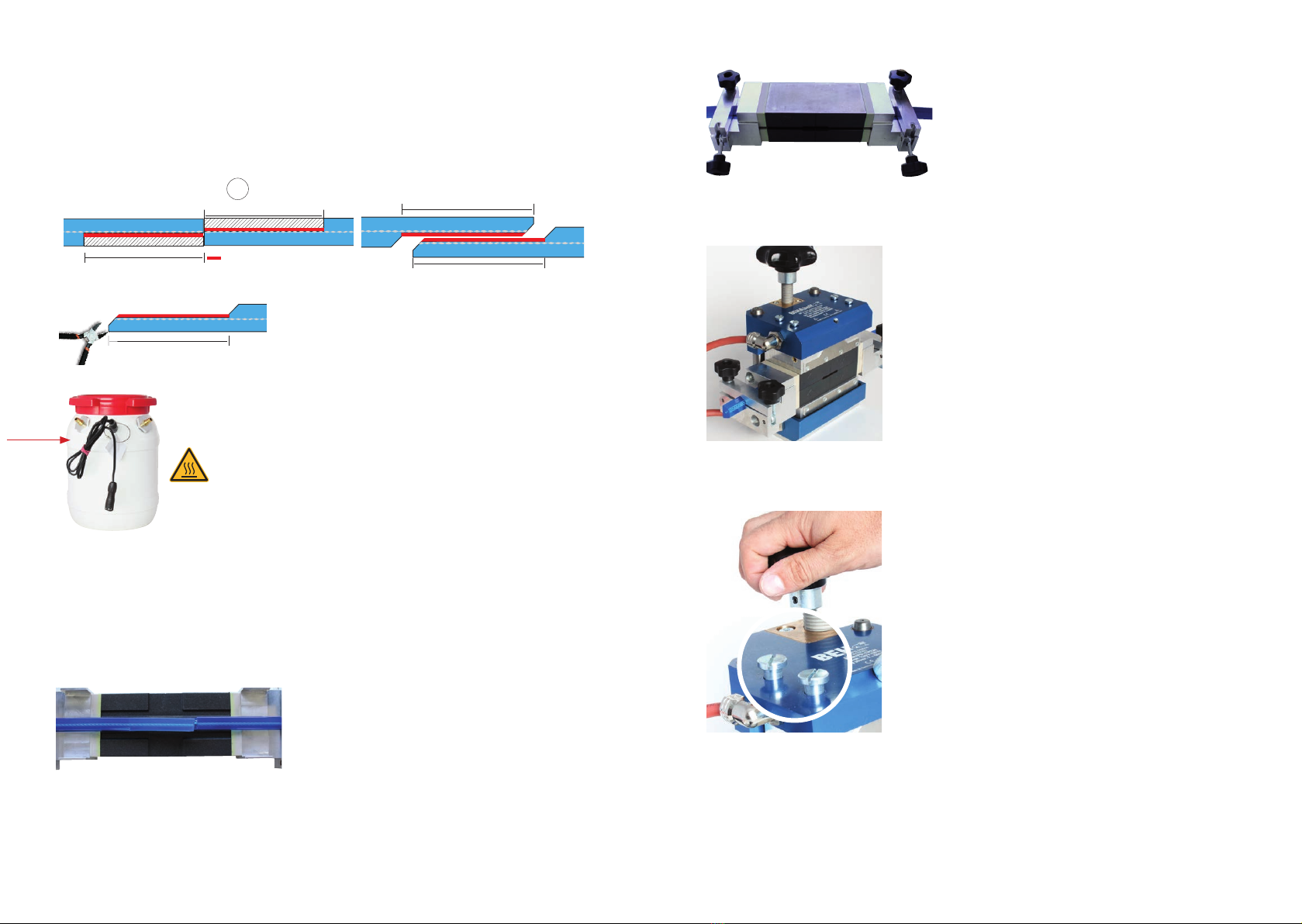

5.5 Heizvorgang vom HP01 PPuls Controller starten

Den Netzstecker des PPuls Controllers am Netz anstecken und

den PPuls Controller einschalten. Wahl der Schweißparameter

durch Direkteingabe oder Auswahl gespeicherter Rezepte.

4.5.1 Direkteingabe der Schweißparameter

Taste drücken:

-> Lang um aktuelle Einstellwerte zu ändern

Werte ändern durch Eingeben der Nummer

über Zahlenfeld, bestätigen mit und löschen/abrechen mit

.

Tastatur drücken, Schweißprozess läuft vollautomatisch ab.

Siehe auch empfohlene BEHAbelt-Schweißparameter auf Seite 2.

4.5.2 Auswahl gespeicherter Rezepte

Drücken Sie , mit Pfeiltasten (Ziffernfeld Taste „2“ und „8“) entsprechendes Rezept

auswählen und mit bestätigen.

Tastatur drücken, Schweißprozess läuft vollautomatisch ab.

1716

5.6 Haltezeit

Die vorgegebene Haltezeit startet automatisch, sobald die obere und untere Heizplatte die

zuvor programmierte Temperatur erreicht hat.

5.7 Kühlung (Wasser/Luft)

Vorsicht: Während des Schweißprozesses erhitzen sich die Pressenbauteile und

Formschuh. Hitzeschutzmaßnahmen ergreifen!

Vorsicht: Die Wasserschläuche dürfen während des Vorgangs nicht entfernt wer-

den. Hitzeschutzmaßnahmen ergreifen!

Vorsicht: Beim Starten des Kühlvorgangs wird kurzzeitig Wasserdampf in das

Wasserfass eingeleitet. Hitzeschutzmaßnahmen ergreifen!

Nach Ablauf der vorgegebenen Haltezeit startet die Kühlung automatisch. Sobald die ein-

gestellte Entnahmetemperatur erreicht ist, stellt die Wasserpumpe bzw. Ventilator ab und

der PPuls Controller zeigt im Display „Vorgang beendet“. (Voreinstellung 40°C)

Danach kann der Formschuh nebst Profil mit Handschuhen entnommen werden. Ach-

tung: Teile können immer noch sehr warm sein.

Information: Die Entnahmetemperatur lässt sich in den Menüeinstellungen am Controller

verändern. Siehe auch separate Controller-Anleitung.

5.8 Abbruch des Kühlvorgangs bzw. Schweißung ohne aktive Kühlung

Vorsicht: Während des Schweißprozesses erhitzen sich die Pressenbauteile und

Formschuh. Hitzeschutzmaßnahmen ergreifen!

Vorsicht: Ein Abbruch des Kühlvorganges erhöht die Gefahr von Verbrennungen,

da Pressenbauteile und Formschuhe sehr heiß sind.

Das Profil im Formschuh und bei geschlossenem Gerät abkühlen lassen. Die aktuelle

Temperatur an den Heizplatten wird im Display des PPuls Controllers angezeigt.

Display zeigt an: „Vorgang beendet“, wenn die voreingestellte Entnahmetemperatur er-

reicht wird.

4.9 Schweißarbeiten beendet

Den Aus-Schalter am PPuls Controller betätigen oder

Netzstecker vom Netz trennen.

6.0 Bedienung Heißpresse HP01 Überlappschweißung

6.1 Vorbereitungen

Riemenlänge bestimmen, dabei einmal die Überlapplänge zur Gesamtlänge dazu addie-

ren. Riemen für Überlappschweißung oberhalb des Zugträgers zuschneiden, dabei darf

etwas Restmaterial über dem Zugträger vorhanden sein. Zugträger dabei nicht beschä-

digen! Wir empfehlen hierzu unsere speziell entwickelte Schneidehilfe SH01 mit einer

Überlapplänge von 60mm. (Siehe S. 10 8)

60mm

= 2mm Restmaterial

60mm

60mm

60mm

60mm

60mm

= 2mm Restmaterial

60mm

60mm

60mm

60mm

Die Riemenenden gemäß Abbildung

mit einer 45°-Phase beschneiden.

60mm

= 2mm Restmaterial

60mm

60mm

60mm

60mm

Passender Formschuh auswählen und bereitlegen.

Bei Verwendung der Wasserkühlung Wasserfass bis zur

Oberkante des zweiten Rings mit Wasser befüllen (Abb. 1).

Achtung: Wasserfass darf niemals über der Presse platziert

werden, da sich ansonsten das Wasser durch das Schwerkraft-

prinzip erhitzt!

Wasser nach jedem zweiten aufeinanderfolgenden Schweißvorgang

mit kaltem Wasser ersetzen!

1918

6.2 Profil in den Formschuh einlegen

Das Profil und der Formschuh müssen vom gleichen Typ sein.

Das Oberteil abnehmen und das Profil in das Unterteil einlegen.

Die beiden Enden mittig einlegen und seitlich mit

den Klemmschrauben befestigen. Die beschnitte-

nen Riemenenden liegen dabei bündig überlap-

pend übereinander. Die eingefrästen Nuten des

Formschuhs zeigen die Mitte des Ober- und Un-

terteils.

Zum Schließen das Oberteil passgenau auf das

Unterteil zwischen die Führungsstege einlegen.

Beim Überlappschweißen berühren sich Ober-

und Unterteil zunächst nicht, da das Material beim

Schweißvorgang bzw. während der Haltezeit erst

noch verdrängt werden muss.

6.3 Formschuh einsetzen

Den Formschuh mit Profil in die Heißpresse einsetzen:

Längs mittig einsetzen. Die Nuten im Formschuh und die

Nuten im Gehäuseoberteil und -unterteil müssen sich

überdecken. In der Länge den Formschuh vermittelt zu

den Heizplatten einlegen.

6.4 Gerät schließen und Presskraft einstellen

Durch Rechtsdrehen der Sterngriffschraube die obere

Heizplatte nach unten stellen, bis sie Kontakt mit dem

Formschuh hat. Anschließend Sterngriffschraube weiter

drehen, bis sich die Schraubenköpfe 3-4mm von der obe-

ren Gehäuseplatte abheben.

Die obere Heizplatte richtet sich durch die Führung plan-

parallel zur unteren Heizplatte aus.

Damit liegen die Kontaktflächen exakt zueinander.

6.5 Heizvorgang vom PPuls Controller starten

Den Netzstecker des PPuls Controllers am Netz anstecken und den PPuls

Controller einschalten. Wahl der Schweißparameter durch Direkteingabe

oder Auswahl gespeicherter Rezepte.

4.5.1 Direkteingabe der Schweißparameter

Taste drücken:

-> Lang, um aktuelle Einstellwerte zu ändern

Werte ändern durch Eingeben der Nummer über Zahlenfeld, bestätigen mit und lö-

schen/abrechen mit .

Taste drücken, Schweißprozess läuft vollautomatisch ab. Siehe auch empfohlene BE-

HAbelt-Schweißparameter auf Seite 2.

4.5.2 Auswahl gespeicherter Rezepte

Drücken Sie , mit Pfeiltasten (Ziffernfeld Taste „2“ und „8“) entsprechendes Rezept

auswählen und mit bestätigen.

Tastatur drücken, Schweißprozess läuft vollautomatisch ab.

6.6 Haltezeit

Die Haltezeit startet automatisch, sobald die obere und untere Heizplatte die program-

mierte Temperatur erreicht haben.

Drehen Sie in den letzten 200 - 300 Sekunden der zuvor eingestellten Haltezeit die Stern-

griffschrabe langsam nach rechts zu, bis der Formschuh komplett geschlossen ist. Das

Material wird dabei verdrängt.

6.7 Kühlung (Wasser/Luft)

Vorsicht: Während des Schweißprozesses erhitzen sich die Pressenbauteile und

Formschuh. Hitzeschutzmaßnahmen ergreifen!

Vorsicht: Die Wasserschläuche dürfen während des Vorgangs nicht entfernt wer-

den. Hitzeschutzmaßnahmen ergreifen!

2120

Vorsicht: Beim Starten des Kühlvorgangs wird kurzzeitig Wasserdampf in das

Wasserfass eingeleitet. Hitzeschutzmaßnahmen ergreifen!

Nach Ablauf der vorgegebenen Haltezeit startet die Kühlung automatisch. Sobald die ein-

gestellte Entnahmetemperatur erreicht ist, stellt die Wasserpumpe bzw. Ventilator ab und

der PPuls Controller zeigt im Display „Vorgang beendet“. (Voreinstellung 40°C)

Danach kann der Formschuh nebst Profil mit Handschuhen entnommen werden.

Achtung: Teile können immer noch sehr warm sein.

Information: Die Entnahmetemperatur lässt sich in den Menüeinstellungen am Controller

verändern. Siehe auch separate Controller-Anleitung.

6.8 Abbruch des Kühlvorgangs bzw. Schweißung ohne aktive Kühlung

Vorsicht: Während des Schweißprozesses erhitzen sich die Pressenbauteile und

Formschuh. Hitzeschutzmaßnahmen ergreifen!

Achtung: Ein Abbruch des Kühlvorganges erhöht die Gefahr von Verbrennungen, da Pres-

senbauteile und Formschuhe sehr heiß sind.

Das Profil im Formschuh und bei geschlossenem Gerät abkühlen lassen. Die aktuelle

Temperatur an den Heizplatten wird im Display des PPuls Controllers angezeigt.

Display zeigt an: „Vorgang beendet“, wenn die voreingestellte Entnahmetemperatur er-

reicht wird.

6.9 Schweißarbeiten beendet

Den Aus-Schalter am PPuls Controller betätigen oder

Netzstecker vom Netz trennen.

7.0 PPuls Controller Schnellanleitung

Bevor Sie das Gerät verwenden oder in Betrieb nehmen unbedingt die beigelegte

Bedienungsanleitung sorgfältig lesen.

Die Bedienungsanleitung enthält wichtige Informationen und Hinweise die für die

sichere Verwendung und Nutzung des Geräts erforderlich sind.

Bevor Sie das Gerät nutzen ist die Bedienungsanleitung sorgfältig zu lesen und in

allen Belangen zu befolgen.

Durchführen einer Schweißung

Taste :

• Kurz drücken, um eingestellte Temperaturen und Haltezeit anzuzeigen.

• Lang drücken, um aktuelle Einstellwerte zu ändern.

Werte ändern durch Eingeben der Nummer über Zahlenfeld, bestätigen mit und

löschen/abbrechen mit

Werte ändern durch Eingeben der Nummer über Zahlenfeld, bestätigen mit

.

Taste drücken für Start Schweißung.

Temperaturen und Haltezeit

Kurz drücken: Anzeigen eingesteller Werte.

Lang drücken: Werte ändern (über Zahlenfeld).

Start/Stop

Start des Schweißprozesses unter Verwendung der eingestellen Parameter

(Schweißtemperatur, Haltezeit, …).

Rezeptspeicher

Auswahl und Speichern vorkonfigurierter Einstellungen von Schweiß-

temperatur und Haltezeit.

Systemeinstellungen

Einstellen von Alarm, Kühltemperatur, Betriebsmodus T3 Temperaturfühler.

Alle anderen Einstellungen.

2322

Recommended welding parameters

Polyurethane (PU) Round belts

Temperature (approx.) (±10°C) Hold time (approx) (±50 sec.)

Polyester

Polyurethane (PU) FDA

V-belts

PU 75 A 180°C 352°F

PU 85 A 190°C 374°F

PU 90 A 200°C 392°F

PU 95 A 205°C 401°F

Durchmesser mm) PU (sec.) TPE (sec.)

6 350 500

8 350 500

9 400 550

9,5 400 550

10 400 550

12 450 650

12,5 450 650

14,3 500 700

15 500 700

18 600 800

19 600 800

20 600 800

TPE 40 D 200°C 392°F

TPE 55 D 215°C 428°F

TPE 63 D silver 220°C 446°F

TPE 63 D beige 220°C 446°F

PU 75 A 155°C 311°F

PU 80 A 160°C 320°F

PU 85 A 165°C 329°F

PU 90 A 175°C 347°F

Diameter (mm) PU (sec.) TPE (sec.)

8 x 5 350 550

10 x 6 350 550

13 x 8 350 550

17 x 11 550 750

22 x 14 700 900

Press completely close in remaining 250-200 seconds.

Bubbling on surface: temperature too high

Brown spots on surface:temperature too high

HP01

INSTRUCTION MANUAL

HP01

Hotpress

25

Content

1.0 Preamble..................................................................................................................................................25

2.0 Fundamental security advices ..................................................................................................................25

2.1 Policy; intended use ....................................................................................................................25

2.2 Organisational measures.............................................................................................................26

2.3 Staff selection and qualification...................................................................................................26

2.4 Security advices at certain operating stages................................................................................27

2.5 Indication of particular types of rist.............................................................................................27

2.6 Further security advices...............................................................................................................27

2.7 EC-Declaration of conformity.......................................................................................................29

3.0 Technical data ..........................................................................................................................................30

3.1 Hotpress HP01 with programmable controller ............................................................................30

3.2 Scope of delivery ........................................................................................................................31

3.3 Mould..........................................................................................................................................32

4.0 Preparing the hot press for welding.........................................................................................................33

4.1 Air cooling: Connecting the press cables on the controller..........................................................33

4.2 Water cooling: Connecting the press cables on the controller.....................................................33

4.3 Water cooling: Connection of cooling hoses to hot press and water tank ...................................34

5.0 Preparing the hot press for butt welding..................................................................................................34

5.1 Preparation..................................................................................................................................34

5.2 Insert profile within the mould.....................................................................................................35

5.3 Insertion of the mould.................................................................................................................35

5.4 Closing of the machine and selection of the press capacity.........................................................36

5.5 Beginning of the heating process of the HP01 Controller............................................................36

5.6 Exposure time..............................................................................................................................36

5.7 Cooling (water/air).......................................................................................................................37

5.8 Discontinuation of cooling process respectively without active cooling ......................................37

5.9 Termination of the welding process.............................................................................................37

6.0 Operation of HP01 overlap welding..........................................................................................................38

6.1 Preparation..................................................................................................................................38

6.2 Insert profile within the mould.....................................................................................................38

6.3 Insertion of the mould.................................................................................................................39

6.4 Closing of the maschine and selection of the press capacity.......................................................39

6.5 Beginning of the heating process of the HP01 PPuls controller ..................................................40

6.6 Exposure time..............................................................................................................................40

6.7 Cooling (water/blast)...................................................................................................................40

6.8 Discontinuation of cooling process respectively without active cooling ......................................41

6.9 Termination of the welding process.............................................................................................41

7.0 PPuls Quick Reference.............................................................................................................................42

1.1 Preamble

Congratulations on your decision to buy this special machine designed by BEHA

Innovation GmbH.

Through decades of experience and constant development new welding tools are created.

These tools offer an economic application and a high and consistent joining quality of PU

and Polyester profiles according to the current state of technology.

Please read this instruction manual carefully and use the device as directed. Downtimes

and breakdowns of the machine can be avoided easily trough a careful handling.

The hotpress HP01 was specially created for varying applications and many different

types of belts.

All rights are reserved. It is not permitted to reproduce or publish any part of this appli-

cation manual (print, photocopy or any other system of reproduction) without prior

explicit written approval from BEHA Innovation GmbH.

BEHA Innovation GmbH is not liable for any damages as a consequence of misuse, repair

and changes that are conducted by a third none-authorized party.

The construction of this manual was provided with great accuracy. Liability for light

careless misuse errors e.g. misprint is also excluded.

Subject to alteration.

2.0 Fundamental security advices

2.1 Policy; intended use

2.1.1 This instrument was built in accordance with the current state of technology

and accepted safety-standards.

Nevertheless, threats to life and limb of the operator or a third party or damages of the in-

strument and other values can occur through the application (or misuse) of the machine.

2.1.2 Operation of the instrument should only occur in perfect working condition, for

its intended use, with strict adherence to operating instructions contained

within this manual, use extreme caution and be aware of any potential danger.

Particularly breakdowns (which affect the security of the instrument), must be

corrected or repaired immediately by qualified personnel!

2.1.3 The instrument is only intended for joining or the connection of band-conveyors

and profiles made of Polyurethane and Polyester. Other applications of the

instrument are considered to be unconventional, and therefore a misuse of the

2726

device. The manufacturer is not liable for any resultant damages. For resultant

damages of unintended use, the user bares all liability. The intended use also

includes the consideration of the instructional manual and adherence to

inspection and attendance loads.

2.2 Organisational measures

2.2.1 Always keep the instructional manual ready to hand at the site of use/

application!

2.2.2 In addiction to the instructional manual: direct and follow the universal legal and

other binding rules of accident prevention and environmental protection!

2.2.3 Add instructions like duty of supervision and the obligation to inform over

working particularities e.g. regarding work plans, procedures and employed staff!

2.2.4 Employees which handle the instrument have to read the instructional manual

carefully in advance, especially the chapter regarding safety instructions!

2.2.5 Inspect the work of the employees regarding safety-conscious and aware of

potential dangers according the instructional manual from time to time!

2.2.6 For employees it is not allowed to wear one’s hair loose, loose clothes or

jewellery, including rings. Risks of injury exist e.g. to get stuck or diminished!

2.2.7 Follow all security advices and danger warnings of the apart and keep in

completely readable condition!

2.2.8 Do not make any changes or reconstructions which can influence the security of

the machine without prior written approval of the manufacturer. This also

includes the installation and reconstruction of safety arrangements

2.2.9 Spare Parts have to comply with the defined technical requirements of the

manufacturer. This is always warranted with original spare parts.

2.3 Staff selection and qualification

2.3.1 Work with the machine may only be carried out by reliable professionals.

Be aware of the legal age!

2.3.2 Only employ skilled and trained personnel.

2.3.3 Assure that only instructed personnel are operating the instrument

2.4 Security advices at certain operating stages

2.4.1 Undertake measures so that the machine is only operated in safe and workable

conditions! Only operate the machine if all protection devices and security-related

equipments are available and workable!

2.4.2 Tighten all screws after maintenance and attendance work! Be sure to secure all

safety devices again!

2.5 Indication of particular types of risk

2.5.1 There is no protection security for the hotpress itself. Therefore you have to make

sure that there are preventative security measures within the grid installation.

There are preventative security measures within the connectors. Only use original

fuses with the required intensity of current (see technical data)! Immediately

switch of the machine when blockages of the current entry appear!

2.5.2 Work with the electronic equipment of the machine may only be carried out by

electrical specialists or instructed personnel supervised by electrical specialists

according to the electric norms.

2.5.3 The electrical equipment of this machine must be checked regularly. You have to

remedy deficiencies such as loose connectors or damaged cables immediately.

2.5.4 Regularly all lines and bolts have to be visually checked. You have to remedy

deficiencies immediately!

2.6 Further security advices

2.6.1 There are no emergency shut offs. In case of emergency remove the power plug.

2.6.2 Assure that only instructed personnel are operating the instrument under

consideration of the appropriate accident prevention regulations.

2.6.3 Opening of the machine, removing the covering or splitting of security-relevant

parts can increase the risks of accidents.

2.6.4 Only make setting, reconfiguration, maintenance and attendance work to the

machine when the instrument is switched off.

2.6.5 Settings, changes, maintenance and attendance work to the machine may only be

carried out by skilled and trained professionals.

2.6.5 Settings, changes, maintenance and attendance work to the machine may only be

carried out by skilled and trained professionals.

2928

2.6.6 Only the operational person is allowed to remain within the area of operation.

Other persons are not allowed to remain within the area of operation.

2.6.7 Never deposit combustible objects on the heater

2.6.8 Do not touch hot components of the machine e.g. the heater!

2.6.9 This machine does not have explosion protection. Therefore it is not per-

mitted to operate this machine within explosive environments or rooms.

2.6.10 Shipment and transport only when the machine has cooled down and under

consideration of the general safety regulations.

2.6.11 Transport and storage of the machine only in closed conditions.

2.6.12 The hotpress is an electrical heating appliance for the welding of conveyor and

drive belts. Thermal security: Category 1 VDE 0721 – Part 2 §10.

2.6.13 Identification of the instrument (type, serial number, voltage, capacity, year of

construction): see type plate. The consecutive registered serial number allows a

check due to the acceptance and inspection certification.

2.6.14 Operating personnel: To avoid risks it is only allowed to operate the machine by

personnel which are trained or supervised by qualified persons (see article 3.4 of

VDE 0721, part 911).

2.7 EC-Declaration of conformity

In terms of the EC-Machine Directive 98/37 ECC, annex II A

The manufacturer hereby declares that the following instrument complies with the ap-

propriate basic safety and physical health requirements of the EC-Machine Directive due

to their concept of development, design and building put into circulation by the manu-

facturer.

When unauthorised changes are made to the machine, it renders the Declaration of

Conformity invalid

Product name: Hotpress

Product type: HP01 for PU and Polyester profiles

Appropriate EC Directive

Machine Directive 98/37

Low Voltage Directive EC 95/2006

EMC Directive EC 108/2004

Applied engineer standards and technical specifications

DIN EN ISO 12100-1, DIN EN ISO 12100-2 safety of machine

EN 60335-1 Safety of electrical equipment

General regulations for the prevention of industrial accidents

And DIN EN 61010-1 Safety requirements for electrical equipment for measurement,

control, and laboratory use.

Particular instructional manuals must be followed in all aspects!

BEHA Innovation GmbH

In den Engematten 16

_______________________ D-79286 Glottertal

Markus Beha Phone: +49 (0)7684 / 907-0

Fax: +49 (0)7684 / 907-101

Internet: www.behabelt.com

3130

3.0 Technical Data

3.1 Hotpress HP01 with programmable controller

The handy and double-sided heated hotpress HP01 with controller is especially suitable

for precise joining of PU and Polyester belts.

The hotpress is perfectly suited for the accurate welding of small profiles.

With its small size the instrument is manageable and space saving and can be operated

directly within a conveyor machine.

The custom removable mould stands out the with new hotpress as well. The prepared

endings of the profiles are inserted within the mould, the top of the mould is closed and

is inserted within the press.

For the adjustment of the height and bonding pressure the spring-loaded top force is

adjusted manually with the star handle.

There are different cooling times, because of the possibility of cooling with water or air.

Technical data:

Hotpress HP01

Max. bandwidth 120mm

Length of the heater 60mm

Temperature

adjustment continuously variable

Temperature range 0°...350°C

Total length approx. 170mm

Overall width approx. 120mm

Height approx. 240mm

Slight notch 5...80mm

Weight hotpress approx. 4,6kg

Voltage Version 230V/

Version 115V

Press capacity 2x 600W

Heating-up period approx. 3...5min

Cooling-down time

(water) approx. 3min

Cooling-down time (air) approx. 25min

Profile acceptance with mould

Measurements PPuls Controller

Length 200mm

Width 100mm

Height 45mm

Weight of Controller approx. 0,9kg

3.2 Scope of delivery

(1) 1 pc Hand grip and ring eyelet

(2) 1 pc PPuls Controller HP01

(3) 1 pc Edge cutter SE02

(4) 1 pc Screw driver

(5) 1 pc Scissors AS04 2

3

4

5

6

1 pc HP01 with water cooling

1 pc Water tank with pump

2 pcs long cooling hose

1 pc short cooling hose

1 pc HP01 with air cooling

1

Recommended Accessories (optional):

(6) Mould for HP01

(7) Cutting device with mould

(preparation for the overlap welding)

7

3332

3.3 Mould

Highest welding accuracy of the splice trough the innovative mould

Every type of profile needs its own mould!

The mould for the hotpress HP01 is available in many varied and well-established sizes.

Moulds of high quality are the requirements for every good weld.

Our teflon coated moulds are made of permanent temperature-resistant and dimension-

ally stable aluminium.

Every mould is subjected to narrow tolerances and is inspected individually.

Technical Data:

Mould for butt weld with spring

Welding area 120x 50mm

Length L 300mm

Width W 70mm

Height H 60mm

Mould for overlap welding

Welding area 120x 50mm

Length L 300mm

Width W 70mm

Height H 60mm

Mould for timing belt

Profile size Timing belt up to approx. 50mm

Welding area 120x 50mm

Length L 350mm

Width W 70mm

Height H 25mm

Connection heating plate

bottom

Connection heating plate

bottom

Connection heating plate

top

Connection heating plate

top

Connection cooling

Connection cooling

(from water tank)

4.0 Preparing the hot press for welding

4.1 Air cooling: Connecting the press cables on the controller

4.2 Water cooling: Connecting the press cables on the controller

3534

5.2 Insert profile within the mould

• Insert the belt ends central in the lower part of the mould and hold them in place with

the hold down bars.

• The bolt lever must then to be tightened.

• Bear in mind that the belt profile and mould must be of the same type.

• Tighten the lateral screws. The milled notches show the centre of the

top and bottom plates.

Apply the upper part of the mould accurately, then fit the lower part of the mould.

5.3 Insertion of the mould

Insert the mould centrally and lengthwise into the press.

Release the bolt lever so that the profile material can be

compressed.

The notches within the mould and top plate of the enclo-

sure must align exactly. Connect the mould breadth wise

to the plastic stoppers.

miter cut

vertical cut notch

notch

4.3 Water cooling: Connection of cooling hoses to hot press and water tank

Important: Short hose used to connect the upper to the lower heating plate. Please

make sure that the hose couplings are firmly in place when connecting. Risk of burns

due to water steam, hot water and water damage in general.

Attention: Do not position the connected cooling unit above the press before your start

the cooling process -> water can heating up!

After every second consecutive welding replace water with cold water!

5.0 Operation HP01 butt splice

5.1 Preparation

Determine belt length, cut both belt ends of the profile

bevel and vertical to the desired length.

Select the mould according to the profile.

Fill the water tank to the upper edge of the second ring

with water when using water cooling (figure 1).

Attention: Do not position the connected cooling unit

above the press before your start the cooling process

-> water can heating up!

After every second consecutive welding replace water with

cold water!

Short

cooling hose

Long

cooling hoses

fig. 1

3736

5.4 Closing of the machine and selection of the press capacity

Turn the star handle to the right until the above and lower

moulds are touching. Thereafter star handle continue to

turn until the screw heads stand 3-4 mm from the upper

case plate.

The guideway levels the above heater coplanar to the lower

heater.

For this reason, the areas of contact must be lying exactly

in contact with each other. Release bolt lever so that mate-

rial can be compressed.

5.5 Beginning of the heating process of the HP01 Controller

Connect PPuls Controller with the power line and switch on

the controller. Selection of welding parameters through di-

rect entry or selection of stored recipes.

4.5.1 Direct entry of welding parameters

Press : Long to change current setting.

Change values by entering the number of the number field,

confirm with , delete/abort with

Change values by entering the number of the number field,

.

Press button and the welding process will begin and

end automatically.

Please refer to recommended welding parameters on page 2.

4.5.2 Selection of stored recipes

Press , select recipe with arrow buttons (keypad button “2” and “8”) accordingly and

confirm with .

Press button and the welding process will begin and end automatically.

5.6 Exposure time

The exposure time starts automatically as soon as the above and lower heaters have

reached the set-temperature.

5.7 Cooling (water/air)

Caution: During the welding process, the pressing components and mould hea-

ting. Take heat protection measures!

Caution: The water hoses must not be removed during the operation. Take heat

protection measures!

Caution: By starting the cooling process, for a short time hot steam will flow in

the water tank. Take heat protection measures!

After the exposure time is finished, the cooling process will start automatically. The wa-

ter pump stops as soon as the desired end-temperature is achieved (minimum 40°C /

104°F). The display of the controller shows “operation finished“ or “process completed“.

Now you can open the hotpress and remove with safety gloves the mould and profile.

Caution: Components may still be very hot.

Information: End-temperature can be preset in the menue settings at the controller. Please

refer to the separate controller manual.

5.8 Discontinuation of cooling process respectively without active cooling.

Caution: During the welding process, the pressing components and mould hea-

ting. Take heat protection measures!

Caution: Stopping the cooling process increases the risk of burns, as press com-

ponents and shape shoes are very hot.

Leave the mould and profile within the

closed machine until the temperature is

cooled down. The current temperature of

the heating plates is shown in the display of

PPuls controller.

The display of the controller shows “opera-

tion finished“ or “process completed“.

5.9 Termination of the welding process

Operate the breaker on the controller (disconnect the

power plug).

3938

6.0 Operation of HP01 overlap welding

6.1 Preparation

Determine the belt length and add one time the overlap length. Cut belt ends for overlap

welding above the reinforcement. Here some residual material on the reinforcement may

be present. Don’t cut into the reinforcement! We recommend our specially developed

cutting device (see page 31 7)

= 2mm / 0,08 inch

60mm/2inch

60mm/2inch

60mm/2inch

60mm/2inch

remaining material

60mm/2inch

= 2mm / 0,08 inch

60mm/2inch

60mm/2inch

60mm/2inch

60mm/2inch

remaining material

60mm/2inch

= 2mm / 0,08 inch

60mm/2inch

60mm/2inch

60mm/2inch

60mm/2inch

remaining material

60mm/2inch

Cut the ends of the belt as shown in figure with a

45° phase.

Select mould and ready place.

Fill the water tank to the upper edge of the second ring with water

when using water cooling.

Attention: Do not position the connected cooling unit above

the press before your start the cooling process

-> water can heating up!

After every second consecutive welding replace water with

cold water!

6.2 Insert profile within the mould

The profile and mould must be the same type.

Remove the shell and insert the profile in the lower part.

Insert the two ends of the middle and fix it with

the clamping screws on the sides. The cutted belt

ends lie flush with overlapping.

The milled notch of the mould show the middle of

the upper and lower parts.

To close the upper part precisely installed on the

lower part between the guide webs. During overlap

welding the upper part and the lower part initially

not touch. The material has yet to be displaced

during the welding process or during the holding

time.

6.3 Insertion of the mould

Insert the mould centrally and lengthwise into the press.

Release the bolt lever so that the profile material can be

compressed.

The notches within the mould and top plate of the enclo-

sure must align exactly. Connect the mould breadth wise

to the plastic stoppers.

6.4 Closing of the machine and selection of the press capacity

Turn the star handle to the right until the above and lower

moulds are touching.

Thereafter star handle continue to turn until the screw

heads stand 3-4 mm from the upper case plate.

The guideway levels the above heater coplanar to the lower

heater.

For this reason, the areas of contact must be lying exactly

in contact with each other. Release bolt lever so that mate-

rial can be compressed.

Other manuals for HP01

1

Table of contents

Languages:

Other BEHABELT Welding System manuals

Popular Welding System manuals by other brands

Spartus

Spartus EasyTIG 205E Pulse DC user manual

EWM

EWM Tetrix 351 AC/DC Smart FW operating instructions

SKANDI KRAFT

SKANDI KRAFT iTECH MIG 220 4R operating manual

ESAB

ESAB Retrofit Aristo Mig 4004i WeldCloud instruction manual

Campbell Hausfeld

Campbell Hausfeld WG4000 Operating instructions and parts manual

ESAB

ESAB Origo Mig 320 instruction manual