2

IMPORTANTE: PRIMA DELLA MESSA IN OPERA DEL-

L'APPARECCHIO LEGGERE IL CONTENUTO DI QUESTO

MANUALE E CONSERVARLO, PER TUTTA LA VITA OPE-

RATIVA, IN UN LUOGO NOTO AGLI INTERESSATI.

QUESTO APPARECCHIO DEVE ESSERE UTILIZZATO

ESCLUSIVAMENTE PER OPERAZIONI DI SALDATURA.

1 PRECAUZIONI DI SICUREZZA

LA SALDATURA ED IL TAGLIO AD ARCO POSSONO

ESSERE NOCIVI PER VOI E PER GLI ALTRI, pertanto l'uti-

lizzatore deve essere istruito contro i rischi, di seguito rias-

sunti, derivanti dalle operazioni di saldatura. Per informazio-

ni più dettagliate richiedere il manuale cod.3.300758

SCOSSA ELETTRICA - Può uccidere.

· Installate e collegate a terra la saldatrice secondo

le norme applicabili.

· Non toccare le parti elettriche sotto tensione o gli

elettrodi con la pelle nuda, i guanti o gli indumenti bagnati.

· Isolatevi dalla terra e dal pezzo da saldare.

· Assicuratevi che la vostra posizione di lavoro sia sicura.

FUMI E GAS - Possono danneggiare la salute.

· Tenete la testa fuori dai fumi.

· Operate in presenza di adeguata ventilazione ed

utilizzate aspiratori nella zona dell’arco onde evitare

la presenza di gas nella zona di lavoro.

RAGGI DELL’ARCO - Possono ferire gli occhi e bruciare la pelle.

· Proteggete gli occhi con maschere di saldatura

dotate di lenti filtranti ed il corpo con indumenti

appropriati.

· Proteggete gli altri con adeguati schermi o tendine.

RISCHIO DI INCENDIO E BRUCIATURE

· Le scintille (spruzzi) possono causare incendi e

bruciare la pelle; assicurarsi, pertanto che non vi

siano materiali infiammabili nei paraggi ed utilizzare

idonei indumenti di protezione.

RUMORE

Questo apparecchio non produce di per se rumori

eccedenti gli 80dB. Il procedimento di taglio pla-

sma/saldatura può produrre livelli di rumore supe-

riori a tale limite; pertanto, gli utilizzatori dovranno mettere in

atto le precauzioni previste dalla legge.

PACE MAKER

· I campi magnetici derivanti da correnti elevate pos-

sono incidere sul funzionamento di pacemaker. I por-

tatori di apparecchiature elettroniche vitali (pace-

maker) dovrebbero consultare il medico prima di avvicinar-

si alle operazioni di saldatura ad arco, di taglio, scriccatura o

di saldatura a punti.

ESPLOSIONI

· Non saldare in prossimità di recipienti a pressione

o in presenza di polveri, gas o vapori esplosivi. ·

Maneggiare con cura le bombole ed i regolatori di

pressione utilizzati nelle operazioni di saldatura.

COMPATIBILITÀ ELETTROMAGNETICA

Questo apparecchio è costruito in conformità alle indicazio-

ni contenute nella norma armonizzata EN50199 e deve

essere usato solo a scopo professionale in un ambiente

industriale. Vi possono essere, infatti, potenziali diffi-

coltà nell'assicurare la compatibilità elettromagnetica in

un ambiente diverso da quello industriale.

IN CASO DI CATTIVO FUNZIONAMENTO RICHIEDETE

L’ASSISTENZA DI PERSONALE QUALIFICATO.

2 DESCRIZIONI GENERALI

2.1 SPECIFICHE

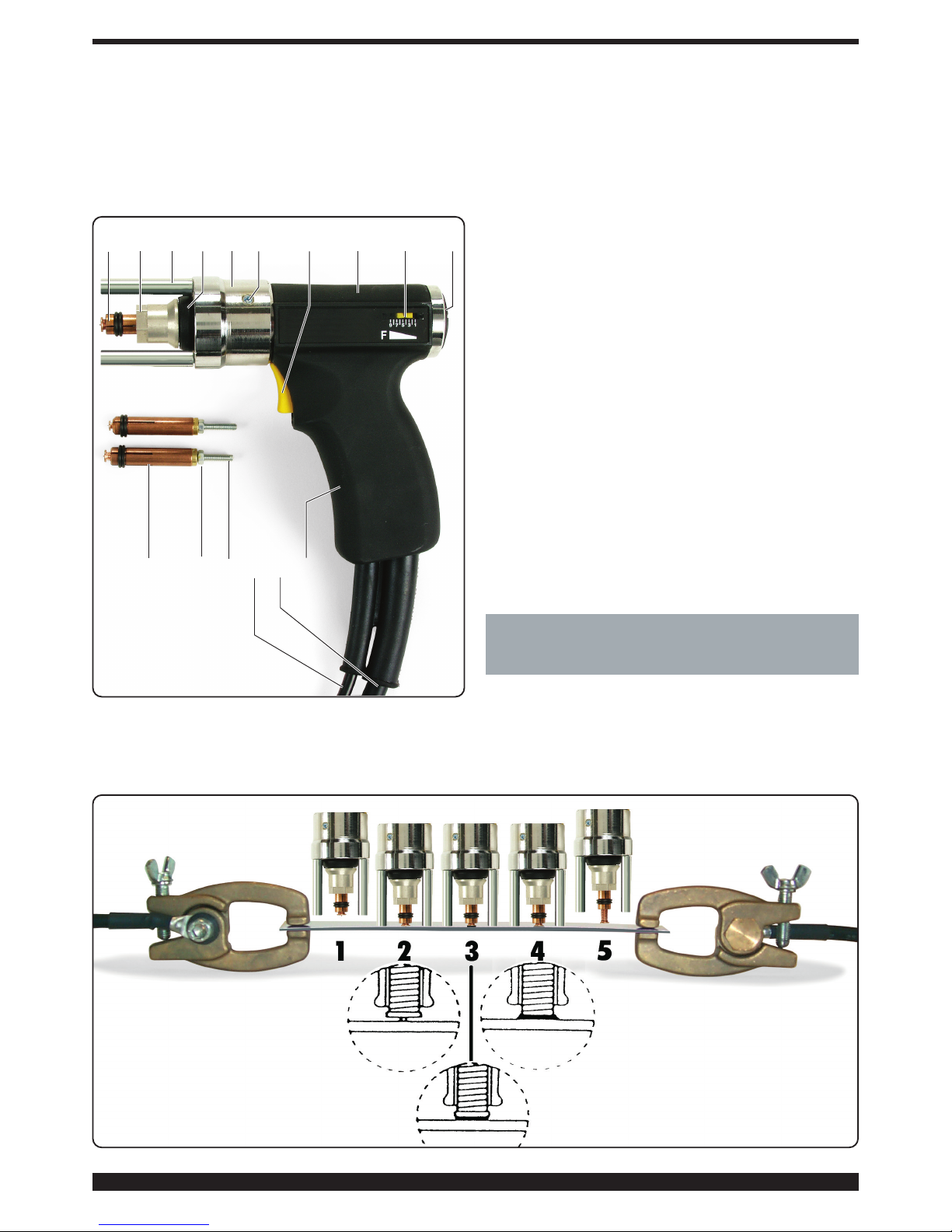

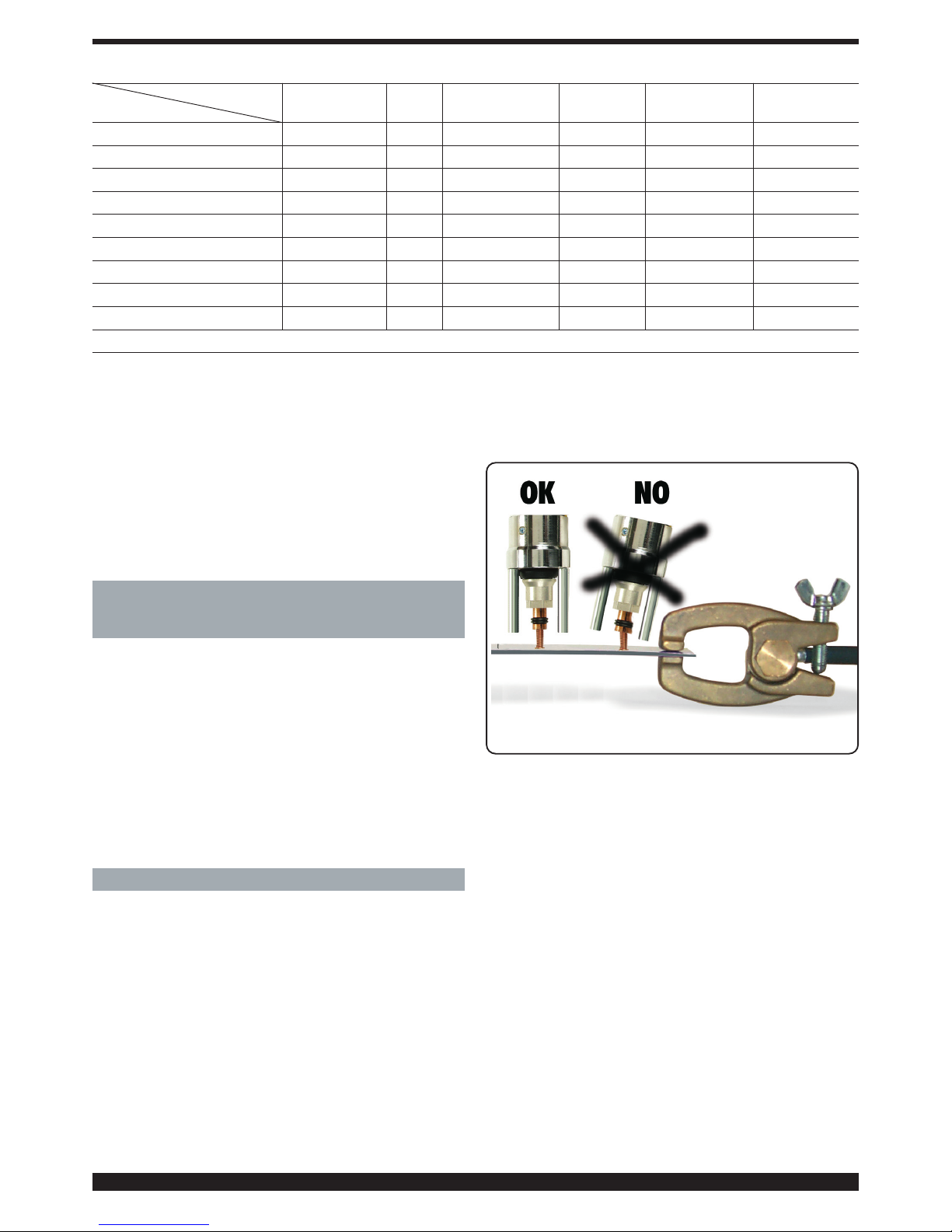

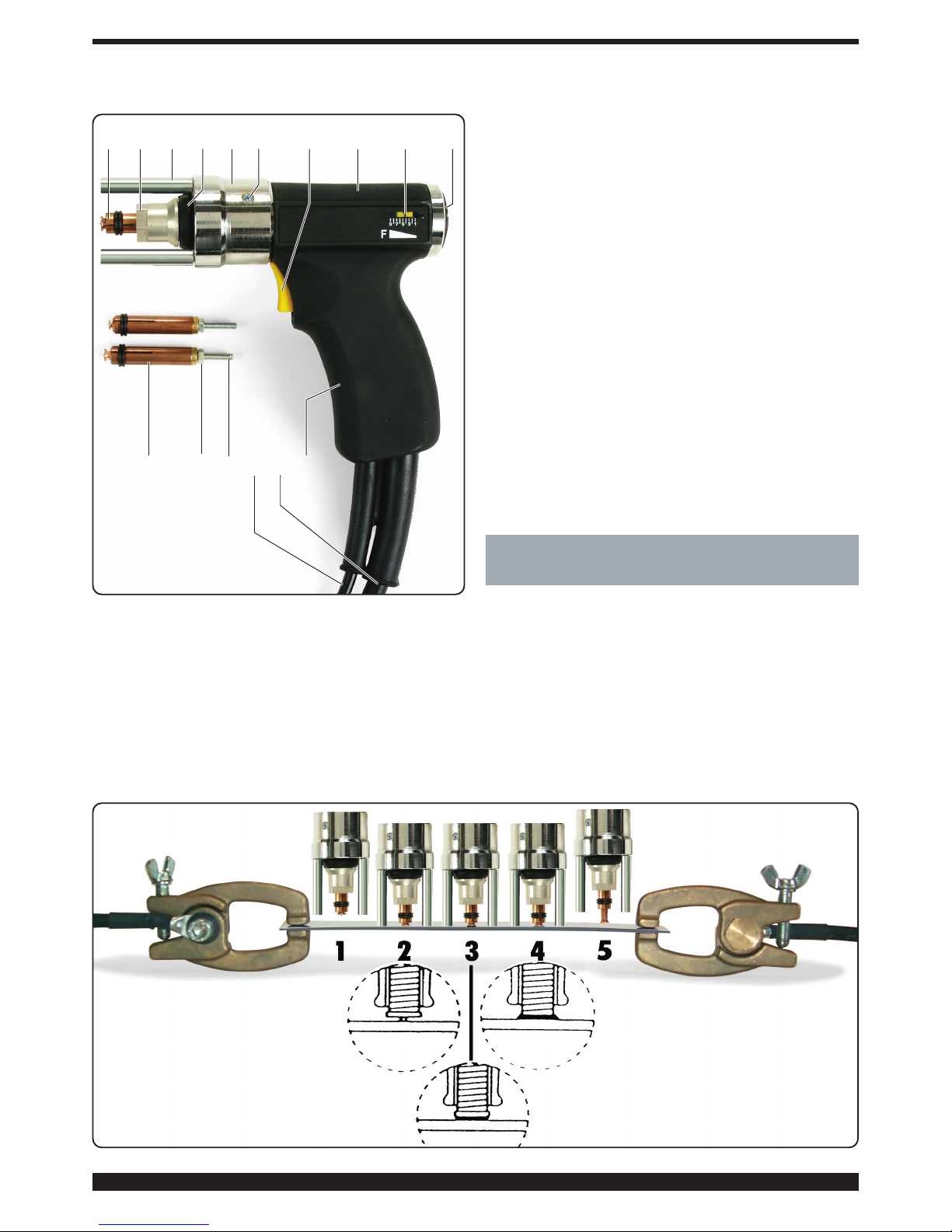

La macchina è stata progettata e realizzata per la saldatura

di prigionieri filettati Ø 4, 5 e 6 mm, ferrosi e non ferrosi.

Questo sistema di saldatura utilizza la scarica estremamen-

te rapida (2-3 ms) di una batteria di condensatori che con-

sente la saldatura di prigionieri filettati con innesco a punta

di accensione.

2.2 SPIEGAZIONE DEI DATI TECNICI RIPORTATI

SULLA TARGA DI MACCHINA

N° Numero di matricola da citare sempre per qual-

siasi richiesta relativa alla saldatrice.

IEC 60974-1 La saldatrice è costruita secondo queste

EN 50199 norme internazionali.

Trasformatore monofase-raddrizzatore con

dispositivo per la carica e la scarica di

condensatori.

U0 Tensione a vuoto secondaria.

E Energia di saldatura.

C Valore della capacità.

Uc Tensione regolabile sui condensatori.

U1 Tensione nominale di alimentazione.

La macchina è prevista per le tensioni 115V e

230V con cambio tensione automatico.

1-50/60Hz Alimentazione monofase 50 oppure 60Hz.

I1max Corrente massima assorbita alla corrisponden-

te tensione di alimentazione.

IP23C Grado di protezione della carcassa. Grado 3

come seconda cifra significa che l'apparecchio

è idoneo a lavorare all'esterno sotto la pioggia.

C: la lettera addizionale C significa che l'appa-

recchio è protetto contro l'accesso di un utensi-

le (diametro 2,5 mm) alle parti in tensione del

circuito di alimentazione.

SIdonea a lavorare in ambienti con rischio accre-

sciuto

NOTE: Idonea a lavorare in ambienti con grado di inquina-

mento 3 (vedi IEC 60664-1)

2.3 DESCRIZIONE DELLE PROTEZIONI

2.3.1 Protezione termica

Questo apparecchio è protetto da un termostato il quale, se

si superano le temperature ammesse, impedisce il funzio-

namento della macchina. In queste condizioni il ventilatore

continua a funzionare ed il display indicherà il codice di erro-

re E1.