DINSE DIX RP 100 E User manual

Instrucciones de servicio

Conservar para uso posterior!

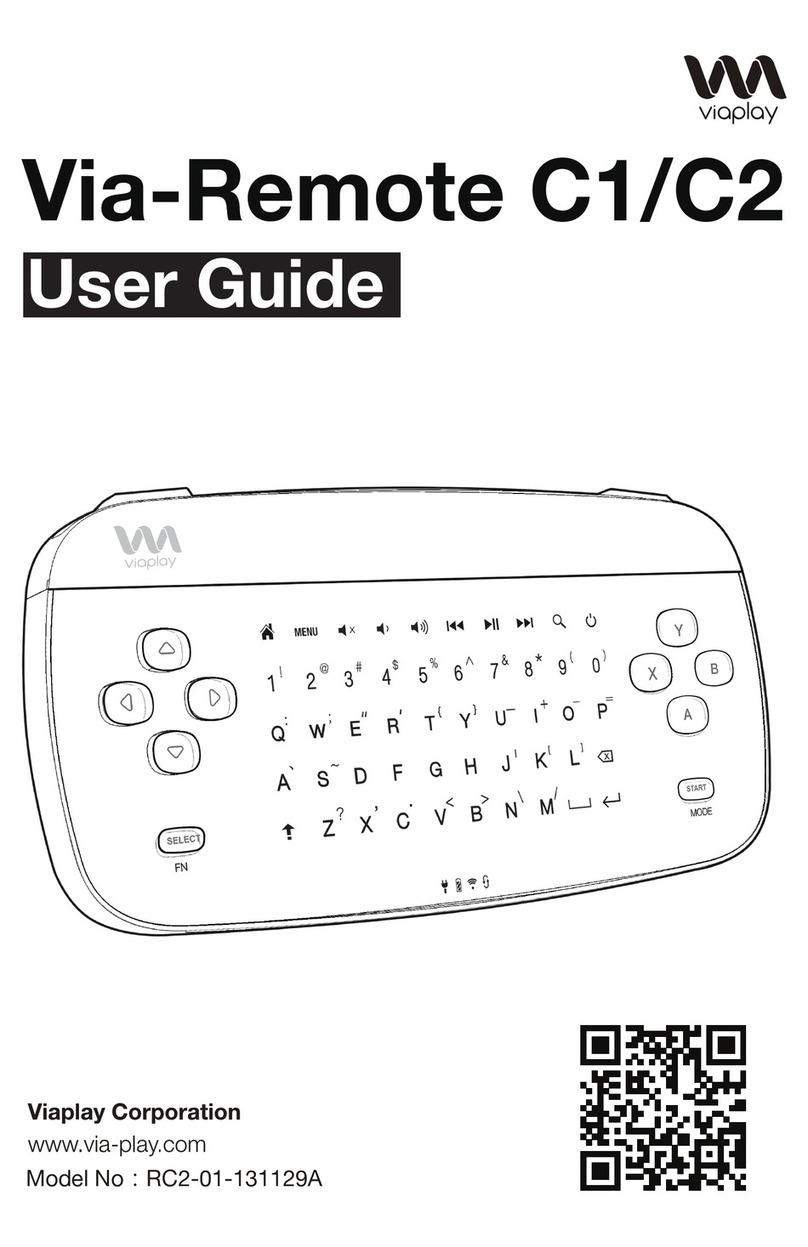

Control remoto

Operation manual

Keepinsecureareaforfuturereference!

Remote panel

Betriebsanleitung

Für künftige Verwendung aufbewahren!

Fernbedienung

DIX RP 100 E

B-0029

SchweiSSen welding weldingSoldadura SchweiSSen

Copyright©2014 DINSE G.m.b.H., Hamburg.

JedeArtderVervielfältigungsowie derÜbersetzung, auchauszugsweise, darfohne schriftlicheGenehmigung derDINSE G.m.b.H.

nicht reproduziert oder unter Verwendung elektronischer Systeme gespeichert, verarbeitet oder verbreitet werden.

These instructions or excerpts thereof shall not be duplicated, translated or reproduced, nor shall they be stored, processed,

transmitted or distributed by any electronic means without the prior written permission of DINSE G.m.b.H.

Ningún tipo de copia y de traducción, incluso parcial, de estas instrucciones, se puede reproducir sin autorización escrita de

DINSE G.m.b.H., ni almacenar, procesar y divulgar utilizando sistemas electrónicos.

Änderungen vorbehalten! / We reserve the right to make changes! / Se reserva el derecho de introducir modicaciones!RP 100 E -BA - D-GB-SPA/G14

Antes de la puesta en marcha, leer sin

falta estas instrucciones de servicio,

paragarantizar un manejo seguro del producto

DINSE. El explotador debe facilitar al operario

estas instrucciones de servicio y asegurarse

de que el operador las lea y las comprenda.

Guardar estas instrucciones de servicio de

manera tal que estén lo sucientemente pro-

tegidas. En el área de trabajo, dejar indicado

de manera bien visible el lugar en el que se

conservan las instrucciones.

Estos productos satisfacen las directivas

2004/108/EG – CEM

2006/95/EG – De baja tensión

IEC 60974-01 – Para equipos de soldadu-

ra eléctrica por arco

(Soldadura de fuentes de

energía)

IEC 60974-10 – Para equipos de soldadu-

ra eléctrica por arco

(Compatibilidad electro-

magnética (CEM)

Normas técnicas y normas de prevención

de accidentes:

Durante la instalación, el funcionamiento y el

mantenimiento del control remoto, se deben

cumplir las siguientes normas técnicas y de

prevención de accidentes.

IEC 60974-4 – para equipos de solda-

dura eléctrica por arco

(Inspección y prueba periódicas)

IEC 60974-9 – para equipos de solda-

dura eléctrica por arco

(Construir y operar)

TRGS 528 – Reglas técnicas para

sustancias peligrosas,

trabajos técnicos de

soldadura

BGR 500

Capítulo 2.26 – Accionamiento de instru-

mentos de trabajo

– Soldadura, corte y pro

cesos anes

BGV A3 – Soportes eléctricos y

medios de producción

EN 175 – Equipo de protección per-

sonal para ojos y visera

protectora para soldar y

para procesos anes

Readthese operating instructionscare-

fully before operating this product. The

owner of the product must make this operating

manual available to each operator and ensure

theoperator has readand fully understandsthe

instructions prior to use.

Keep the operating manual in a safe place for

future reference. Prominently display singage

in the working area to clearly specify where

the manual is kept.

These products comply with

2004/108/EC – EMC directive

2006/95/EC – Low voltage directive

IEC 60974-01 – Electric arc welding

equipment

(Welding power sources)

IEC 60974-10 – Electric arc welding

equipment

(Electromagnetic com-

patibility EMC)

Technical standards and accident preven-

tion regulations:

Always observe the technical standards and

accident prevention regulations mentioned

belowduring anyset-up, installation, operation

or maintenance of the remote control.

IEC 60974-4 – Electric arc welding

equipment

(Returning inspection and testing)

IEC 60974-9 – Electric arc welding

equipment

(Installing and operating)

TRGS 528 – Technical standards for

hazardous substances

and welding operations

BGR 500

Chapter 2.26 – Handling of equipment

– Welding, cutting and

related procedures

BGV A3 – Electrical systems and

equipment

EN 175 – Personal protection -

Equipment for eye and

face protection during

welding and allied

processes

Diese Betriebsanleitung unbedingt

vor Inbetriebnahme lesen, um einen

sicheren Umgang mit dem DINSE-Produkt zu

garantieren.Der Betreiber muss dem Bediener

diese Betriebsanleitung zugängig machen

und sich vergewissern, dass der Bediener sie

gelesen und verstanden hat.

Die Betriebsanleitung für den späteren Ge-

brauch aufbewahren. Einen Hinweis auf den

Ablageort gut sichtbar im Arbeitsbereich hin-

terlassen.Bei Weiterverkauf des Gerätesmuss

dieBetriebsanleitungmitausgehändigtwerden.

Diese Produkte erfüllen die

2004/108/EG – EMV - Richtlinie

2006/95/EG – Niederspannungsrichtlinie

IEC 60974-01 – Lichtbogenschweiß-

einrichtungen

(Schweißstromquellen)

IEC 60974-10 – Lichtbogenschweiß-

einrichtungen

(Elektromagnetische

Verträglichkeit EMV)

Technischen Normen und

Unfallverhütungsvorschriften:

BeiderInstallation,beimBetriebundderWartung

der Fernbedienung müssen folgende Techni-

scheNormenund Unfallverhütungsvorschriften

eingehalten werden.

IEC 60974-4 – Lichtbogenschweiß

einrichtungen

(Wiederkehrende Inspektion +

Prüfung)

IEC 60974-9 – Lichtbogenschweiß

einrichtungen

(Errichten und betreiben)

TRGS 528 – Technische Regeln

für Gefahrstoffe,

Schweißtechnische

Arbeiten

BGR 500

Kapitel 2.26 – Betreiben von Arbeits-

mitteln

– Schweißen, Schneiden

und verwandte Verfahren

BGV A3 – Elektrische Anlagen und

Betriebsmittel

EN 175 – Persönlicher Schutz -

Geräte für Augen- und

Gesichtsschutz beim

Schweißen und bei

verwandten Verfahren

SchweiSSen welding weldingSoldadura SchweiSSen

3

El índice

1. Introducción 5

1.1 Declaración de conformidad DIX RP 100 E 6

1.2 Placa de identicación 7

2. Seguridad 8

2.1 Símbolos empleados 8

2.4 Operarios autorizados 11

2.5 Derecho de garantía 11

2.6 Transporte y embalaje 12

2.7

Reciclaje/Eliminación de basura 13

2.7.1 Países de la UE 13

2.7.2 En otros países 13

3. Datos técnicos 14

3.1 Control remoto DIX RP 100 E 14

4. Descripción de los equipos 15

4.1 Resumen de los componentes del sistema 15

4.2 Panel de control 16

4.3 Cadena de procesos 18

4.4 Conexiones del DIX RP 100 E 20

5. Manejo 21

5.1 Descripción general del funcionamiento 21

5.2 Denición de términos 22

5.3 Programar tareas de soldadura 23

5.3.1 Método de soldadura de dos botones 23

5.3.2 Selección directa de tarea de soldadura (método 1)24

5.3.3 Selección directa de tarea de

soldadura (método 2) 25

5.3.4 Programar tarea de soldadura como JOB 26

5.3.5 Acceder a JOB para una tarea de soldadura 28

5.4 Menú del sistema 29

5.4.1 Contenido del menú del sistema 29

5.4.2 Realizar ajustes en el menú del sistema 30

6. Mantenimiento y reparación 31

6.1 Indicaciones sobre el mantenimiento del control remoto 31

6.2 Reparaciones 32

7. Subsanación de fallos 33

8. Esquemas eléctricos 40

8.1 DIX RP 100 E 40

Table of Contents

1. Introduction 5

1.1 EC-Declaration of conformity DIX RP 100 E 6

1.2 Name plate 7

2. Safety 8

2.1 Symbols used in operating manual 8

2.4 Authorized operators 11

2.5 Limited Warranty 11

2.6 Transportation and packaging 12

2.7 Recycling / Disposal 13

2.7.1 EU countries 13

2.7.2 Other countries 13

3. Technical datas 14

3.1 Remote control DIX RP 100 E 14

4. Device description 15

4.1 System components 15

4.2 Operator panel 16

4.3 Process chain 18

4.4 Connections of the DIX RP 100 E 20

5. Operation 21

5.1 General function description 21

5.2 Denitions of terms 22

5.3 Programming welding tasks 23

5.3.1 Two-button welding method 23

5.3.2 Direct welding task selection (method 1) 24

5.3.3 Direct welding task selection (method 2) 25

5.3.4 Programming a welding task as a JOB 26

5.3.5 Calling up a JOB for a welding task 28

5.4 System menu 29

5.4.1 Contents of the system menu 29

5.4.2 Making settings in the system menu 30

6.1 Information on servicing the remote control 31

6.2 Repairs 32

7. Troubleshooting 33

8. Wiring diagrams 40

8.1 DIX RP 100 E 40

1. Einleitung 5

1.1 EG-Konformitätserklärung DIX RP 100 E 6

1.2 Typenschild 7

2. Sicherheit 8

2.1 Verwendete Symbole 8

2.4 Zugelassene Bediener 11

2.5 Gewährleistungsanspruch 11

2.6 Transport und Verpackung 12

2.7 Recycling / Entsorgung 13

3. Technische Daten 14

3.1 Fernbedienung DIX RP 100 E 14

4. Gerätebeschreibung 15

4.1 Übersicht der Systemkomponenten 15

4.2 Bedienpanel 16

4.3 Prozesskette 18

4.4 Anschlüsse der DIX RP 100 E 20

Inhaltsverzeichnis

5. Bedienung 21

5.1 Allgemeine Funktionsbeschreibung 21

5.2 Begriffsdenition 22

5.3 Schweißaufgaben programmieren 23

5.3.1 Zwei-Knopf-Schweißverfahren 23

5.3.2 Direkte Schweißaufgabenanwahl (Weg 1) 24

5.3.3 Direkte Schweißaufgabenanwahl (Weg 2) 25

5.3.4 Schweißaufgabe als JOB programmieren 26

5.3.5 JOB für eine Schweißaufgabe aufrufen 28

5.4 Systemmenü 29

5.4.1 Inhalt des Systemmenüs 29

5.4.2 Einstellungen im Systemmenü vornehmen 30

6. Wartung und Reparatur 31

6.1 Hinweise zur Wartung der Fernbedienung 31

6.2 Reparaturen 32

7. Störungsbehebung 33

8. Schaltpläne 40

8.1 DIX RP 100 E 40

SchweiSSen welding weldingSoldadura SchweiSSen

4

Usted ha adquirido un producto de calidad

de DINSE.

Le agradecemos por la conanza depositada.

Esteproducto,fabricado conel mayor cuidado,

es controlado continuamente durante la fabri-

cación. Las funciones de cada componente se

prueban antes y después del montaje.

Pruebas paralelas a la fabricación, materiales

perfectamente acordes entre sí y una produc-

ción mediante maquinaria especializada de

alta calidad caracterizan a este accesorio de

soldadura de gran exigencia técnica.

Por favor, póngase en contacto con el dis-

tribuidor DINSE de su país, si usted tiene

cualquier pregunta o solicitud de los equipos

y suministros.

1. Introducción

You have purchased a quality product from

DINSE.

Thank you for your condence in our products.

Thisproduct was manufacturedunder constant

supervision during production. Each compo-

nent is tested for proper functionality before

and after assembly.

This product is a technically-sophisticated

welding accessory made with precision-mat-

ched materials and manufactured on special

high-grade machines.

Please contact the DINSE distributor of your

country, if you have any questions or requests

regarding equipment and supplies.

1. Introduction1. Einleitung

Sie haben ein Qualitätsprodukt von DINSE

gekauft.

Wir danken Ihnen für das entgegengebrachte

Vertrauen.

Dieses, mit größter Sorgfalt hergestellte Pro-

dukt, wird während der Fertigung laufend kon-

trolliert. Jede Komponente wird vor bzw. nach

der Montage auf seine Funktionen getestet.

Fertigungsbegleitende Prüfungen, genau auf-

einanderabgestimmte Werkstoffeunddie Her-

stellung auf hochwertigen Spezialmaschinen

charakterisieren dieses technisch anspruchs-

volle Schweißzubehör.

Bitte setzen Sie sich mit DINSE in Verbindung,

wennSie Fragen oder Wünsche bzgl. Zubehör

und Ausstattung haben.

SchweiSSen welding weldingSoldadura SchweiSSen

5

: :

Kontakt:

Contact:

El contacto:

Kontakt für den US-Markt:

Contact for the U.S. market:

Contacto para el mercado de EE.UU.:

DINSE G.m.b.H.

Tarpen 36 • D-22419 Hamburg

Tel. +49 (0)40 658 75-0

Fax +49 (0)40 658 75-200

DINSE Inc.

830 Dillon Drive

Wood Dale, IL. 60191 USA

Phone. 517 416 5294 – Fax. 888 896 4871

1. Introducción

1.1 Declaración de conformidad

DIX RP 100 E

1. Introduction

1.1 EC-Declaration of conformity

DIX RP 100 E

1. Einleitung

1.1 EG-Konformitätserklärung

DIX RP 100 E

SchweiSSen welding weldingSoldadura SchweiSSen

6

:

:

:

:

EG Konformitätserklärung

gemäß Richtlinie 2006/95/EG, Anhang III B

(Original EG-Konformitätserklärung)

Hiermit erklärt

der Hersteller

Name, Rechtsform: Dinse, G.m.b.H.

Anschrift: Tarpen 36

22419 Hamburg

dass folgendes Gerät

Allg. Bezeichnung: Fernbedienung

Funktion: Steuerung von DINSE-Roboterschweißstromquellen.

Modell: RP 100 E

allen einschlägigen Bestimmungen der o. g. Richtlinie entspricht, einschließlich

deren zum Zeitpunkt dieser Erklärung gültigen Änderungen.

Folgende harmonisierten Normen wurden vollständig angewendet:

• IEC 60974-10

Person, die bevollmächtigt ist, die technischen Unterlagen zusammenzustellen:

Name: Michael Meinke Anschrift: Dinse G.m.b.H.

Tarpen 36

22419 Hamburg

Unterzeichner

Ausstellungsort: Hamburg

Ausstellungsdatum: 17.06.2014

Funktion des Unterzeichners

im Unternehmen: Geschäftsführer Technische Konstruktion

Name des Unterzeichners: Torsten Lischke Rolf Wrage

Unterschrift:

EC declaration of conformity

acc. to directive 2006/95/EC, annex III B

(Original EC-declaration of conformity)

Herewith declares

the producer

Name, form of organization:Dinse, G.m.b.H.

Address: Tarpen 36

22419 Hamburg Germany

that the following appliance

General identi cation: Remote control panel

Function: Controlling of DINSE-Robot arc welding power supply.

Model: DIX RP 100 E

equates to all relevant regulations of the above mentioned directive, including its

time to change that statement valid.

The following harmonized standards were applied in full:

• IEC 60974-10

Person who is authorized to compile the technical documentation:

Name: Michael Meinke Address: Dinse G.m.b.H.

Tarpen 36

22419 Hamburg

Germany

Subscriber

Place of issue: Hamburg / Germany

Date of issue: 17.06.2014

Function of the subscriber at

the company: Managing director Technical design

Name of the subscriber: Torsten Lischke Rolf Wrage

Signature:

Introduzca el número de serie de la placa

de características de la unidad de acciona-

miento en la parte inferior de la placa de

características representada.

Esto facilita la clasicación correcta de la

unidaddeaccionamiento y lasinstrucciones

de manejo correspondientes.

1. Introducción

1.2 Placadeidenticación

Enter the data from the type plate of the

remote panel in the fields of the type

plate displayed at the bottom.

This allows the trouble-free assignment of

the drive unit and its associated operating

instructions.

1. Introduction

1.2 Name plate

Tragen Sie die Seriennummer, vom

Typenschild der Fernbedienung unten in

das dargestellte Typenschild ein.

Diesermöglichtein einwandfreies Zuordnen

von Antriebseinheit und dazugehöriger

Betriebsanleitung.

1. Einleitung

1.2 Typenschild

SchweiSSen welding weldingSoldadura SchweiSSen

7

:

:

:

:

Todos los productos DINSE están equipados

condispositivosde protección. Se construyena

prueba de fallas empleando la tecnología más

avanzadaysegún reglas técnicasdeseguridad

reconocidas.En caso de empleo inadecuado o

inapropiado, puede ponerse en peligro:

●El cuerpo y la vida del operario

●El producto y otros bienes del explotador

● El trabajo eciente del producto

Se trata de su seguridad!

En estas instrucciones de servicio se utilizan

los siguientes símbolos:

Símbolos de peligro y de prohibición

Peligro por

descarga

eléctrica

Peligro por

ruido con alto

nivel de presi-

ón sonora

Peligro de he-

ridas en ma-

nos

Peligro de de-

stellos y en-

candilamiento

Peligro de

incendio Peligro de

explosión

Peligro por

materiales

tóxicos

Peligro por

tanque de

gas

Peligro por

partes cali-

entes

Peligro de

virutas

Peligro de daños materiales o de

situación riesgosa

Colocarse la

protección

para los ojos!

Antes de

destapar, reti-

rar siempre el

enchufe!

Otros símbolos

I

N

F

O

Información

técnica y

recomenda-

ciones de uso

●Listado

Se requiere

que ejecute

una acción

1.

2.

Realice las

acciones

en el orden

descripto.

Ajustar los

tornillos con

el momento

de torsión

especicado

No se en-

cuentra en

hogar basura

Deseche!

2. Seguridad

2.1 Símbolos empleados

All DINSE products are equipped with safety

devices. They are manufactured using the

latest technology and in accordance with ap-

proved safety regulations.

WARNING! Improper or unauthorized use

carries the risk of:

●Causing harm to Operator‘s life and limb

●Causing harm to the product itself and/or

other property

● Preventing efcient operation of the product

Weare concernedaboutyour

safety!

The following symbols are used in this

operating manual:

Hazard warnings and instructions

Danger of

electric shock

Danger of ex-

cessive noise

and sound-

pressure

levels

Danger of

hand injury

Danger of

blinding and

electrical

discharge

Danger

of re Danger of

explosion

Danger of

poisoning

Danger

posed by gas

cylinder

Danger of hot

parts Danger from

ying chips

Danger of material damage or

unsafe conditions

Wear eye

protection!

Always

unplug before

opening!

Other symbols

I

N

F

O

Technical

information

and tips ●List

Operator’s

Action is

Required.

1.

2.

Perform the

necessary

steps in the

prescribed

sequence for

no. items.

Tighten

the screw

rmly to the

prescribed

torque

Do not

discard in the

household

waste.

2. Safety

2.1 Symbols used in operating

manual

2. Sicherheit

2.1 Verwendete Symbole

Alle DINSE-Produkte sind mit Schutzein-

richtungen ausgerüstet. Sie sind nach dem

Stand der Technik und den anerkannten

sicherheitstechnischen Regeln betriebssi-

cher gebaut. Bei unsachgemäßer oder nicht

bestimmungsgemäßer Verwendung ist mit

möglichen Risiken zu rechnen für:

●Leib und Leben des Bedieners

●Das Produkt und andere Sachwerte des

Betreibers

● Die efziente Arbeit des Produkts.

Es geht um Ihre Sicherheit!

In dieser Betriebsanleitung werden folgende

Symbole verwendet:

Gefahren- und Gebotssymbole

Gefahr durch

Stromschlag

Gefahr durch

Lärm mit ho-

hem Schall-

druckpegel

Gefahr von

Handverlet-

zungen

Blend- und

Verblitzungs-

gefahr

Brandgefahr Explosion-

sgefahr

Gefahr durch

giftige Stoffe Gefahr durch

Gasasche

Gefahr durch

heiße Teile

Gefahr durch

Umherie-

gende Späne

Gefahr von Sachschaden oder

gefährliche Situation

Augenschutz

tragen!

Vor dem

Öffnen

immer den

Netzstecker

ziehen!

Weitere Symbole

I

N

F

O

Technische

Informationen

und Anwen-

dungstipps

●Auistung

Sie werden

zu einer

Handlung

aufgefordert.

1.

2.

Handlungen

in der be-

schriebenen

Reihenfolge

ausführen.

Schraube mit

angegebenen

Drehmoment

fest schrau-

ben

Nicht im

Hausmüll

entsorgen!

SchweiSSen welding weldingSoldadura SchweiSSen

8

:

:

:

:

¡ATENCIÓN: Atender las normas de preven-

ción de accidentes!

¡La inobservancia de las siguientes

medidas de seguridad puede poner en

riesgo su vida!

¡ADVERTENCIA!

¡La radiación del arco vol-

taico puede dañar y quemar

la piel!

Jamás mirar con ojos descubiertos en

el arco voltaico.

Antes de soldar, colocarse la ropa pro-

tectora reglamentaria (por ej. guantes

protectores).

Utilizar casco o escudo protector para

soldadura con ltro solar apropiado.

¡PELIGRO!

¡Una descarga eléctrica pue-

de llevar a la muerte!

¡

En todos los trabajos de control y de

mantenimiento,sedebe retirar elenchufe

de alimentación de red y se debe asegu-

rar que nadie conecte el abastecimiento

de tensión durante el mantenimiento!

Nunca toque las partes o los cables.

Noutilizarcables de pistolas,detierra o de

abastecimiento con aislamiento dañado.

¡Los daños deben ser reparados de

inmediatopor un electricistacapacitado!

Colocarsiemprela pistola desoldaduray el

soporte de electrodos en un lugar aislado.

¡ADVERTENCIA!

¡Los vapores y los gases

tóxicos de la soldadura com-

prometen la salud!

No inhale los vapores ni los gases de

la soldadura.

Utilizareinspeccionar conregularidad el

extractor de gas de combustión.

Enespacios estrechos,si no se dispone

de un extractor de gas de combustión,

colocarse una máscara antigas de aire

comprimido.

Encargarse de que haya suciente aire

puro.

¡ADVERTENCIA!

¡Riesgo de lesiones, prin-

cipalmente en las manos y

en otras partes del cuerpo

mediante cable conductor!

¡No colocar las manos u otras partes

del cuerpo ante el punto de contacto, al

vericarse la velocidad de alimentación

del cable!

¡ADVERTENCIA!

¡Riesgo de lesiones en las

manos por componentes

rodadores en el unidad de

accionamiento!

2. Seguridad

2.3 Riesgos existentes al emplear

adecuadamente el producto

ATTENTION: Always observe the accident

prevention and safety regulations listed

below.

Failure to follow these reasonable safety

measures can endanger your life!

WARNING!

Arc radiation can damage

eyes and skin!

Never look at an electric arc with your

naked eye.

Put on protective gear (e.g. welding

gloves, goggles) before performing any

welding tasks.

Use a welder‘s helmet or shield with an

appropriate light lter.

DANGER!

Electric shock can be lethal!

Before performing any inspection or

maintenance, disconnect the power

plug and make sure the supply voltage

cannot be turned on by anyone during

inspection or maintenance!

Never touch live parts or cable.

Do not use torch, ground, or supply

cables that show any signs of damaged

insulation.

Damageshouldbe repairedimmediately

by a qualied electrician!

Welding torches and electrode holders

should always be placed in an insulated

holder when not in use.

WARNING!

Toxic welding fumes and

gases pose a risk to health!

Do not inhale welding fumes or gases.

Regularly use and service a gas

exhaustion system.

When working in confined spaces,

alwaysweara compressed-air respirator

if no gas exhaustion system is present.

Always allow sufficient fresh air for

ventilation.

WARNING!

Wire fed out poses a risk of

injury especially to hands

and other body parts!

Do not place your hands or other body

partsnear the contact tip while checking

the wire feed!

WARNING!

Risk of injury to the hands

due to rotating components

in the drive unit!

The Front - Drive in normal operation

should always be used with its housing

closed!

2. Safety

2.3 Safeguarding against potential

hazards during regular usage

2. Sicherheit

ACHTUNG: Unfallverhütungsvorschriften

beachten!

Außerachtlassung nachfolgender Sicher-

heitsmaßnahmenkannlebensgefährlich sein!

WARNUNG!

Die Lichtbogenstrahlung

kann die Augen schädigen

und die Haut verbrennen!

Niemals mit bloßem Auge in den Licht-

bogen sehen.

Vor Schweißarbeiten vorgeschrie-

bene Schutzkleidung anlegen (z.B.

Schweißschutzhandschuhe).

Schweißerhelm oder Schweißerschutz-

schild mit passendem Lichtschutzlter

benutzen.

GEFAHR!

Elektrischer Stromschlag

kann zum Tode führen!

Beiallen Kontroll- undWartungsarbeiten

den Netzstecker ziehen und sicherstel-

len,dasswährend derWartungniemand

die Spannungsversorgung einschaltet.

Niemals spannungsführende Teile oder

Kabel anfassen.

Keine Pistolen-, Massekabel oder

Versorgungsleitungen mit beschädigter

Isolierung verwenden.

Schäden sind sofort von einer ausge-

bildeten Elektrofachkraft zu beheben.

Schweißpistole, Elektrodenhalter stets

isoliert ablegen.

WARNUNG!

Giftige Schweißrauche und

-gase gefährden die Gesund-

heit!

AtmenSiedie Schweißrauche und-gase

nicht ein.

Rauchgasabsaugung benutzen und

regelmäßig warten.

In beengten Räumen eine Pressluft-

Atemschutzmaske tragen, wenn keine

Rauchgasabsaugung vorhanden ist.

Für ausreichend Frischluft sorgen.

WARNUNG!

Verletzungsgefahr der Hände

und anderer Körperteile

durch herausgeförderten

Draht!

Hände oder andere Körperteile nicht

vor die Kontaktspitze halten, wenn der

Drahtvorschub geprüft wird!

WARNUNG!

Verletzungsgefahr der Hände

durch rotierende Bauteile in

der Antriebseinheit!

Den Front -Antrieb im normalen Betrieb

nurmit geschlossenem Gehäuse betrei-

ben!

2.3 Gefährdungen bei bestim-

mungsgemäßer Verwendung

SchweiSSen welding weldingSoldadura SchweiSSen

9

:

:

:

:

¡ADVERTENCIA!

¡Peligro de lesiones en los

ojos debido al desprendi-

miento de virutas, a la abra-

sión de electrodos de cable

y a salpicaduras de solda-

dura al limpiar el unidad

de accionamiento con aire

comprimido!

Utilice siempre gafas protectoras o una

visera.

¡ADVERTENCIA!

¡Peligro de incendio por for-

mación de chispas!

Nosoldar cerca de materiales o líquidos

inamables.

Mantener alejados del área de trabajo

recipientes con líquidos inamables.

Sise formanllamas, por ejemplo debido

a chispas o partes candentes, deben

extinguirse.

Se debe controlar permanentemente

que no se formen focos de incendio en

el área de trabajo.

Se debe asegurar de que se dispone de

sucientes extintores de incendio.

¡PELIGRO!

¡Peligro de explosión por

formación de chispas!

Nosoldar cerca de materiales o líquidos

explosivos.

Mantener alejados del área de trabajo

recipientes con líquidos explosivos.

Sise formanllamas, por ejemplo debido

a chispas o partes candentes, deben

extinguirse.

¡ADVERTENCIA!

¡Peligro de explosión de

bombonas de gas!

Proteger los bombonas de gas del calor

excesivo, golpes mecánicos, escoria,

llamas, chispas y arcos eléctrico.

Bombonas de gas en posición vertical

asegurándola contra su caida.

Nunca toque un bombona de gas con el

electrodo de la pistola de soldar.

Nunca suelde en un bombona de gas,

que se encuentra bajo presión.

Nunca enrolle el cable de alimentación

de soldadura a una bombona de gas.

Nunca ate una bombona de gas en el

circuito de soldadura.

2. Seguridad

2.3 Riesgos existentes al emplear

adecuadamente el producto

WARNING!

Eye injury may occur due to

ying chips, wire electrode

abrasion and weld spatters

produced during blow-out

of the drive unit by means of

compressed air!

Always wear safety goggles or a visor.

WARNING!

Dangerofrefromsparks!

Never weld near ammable materials

or liquids.

Remove containers with combustible

andexplosiveliquids from theworkarea.

Avoid any formation of flames, e.g.

through sparks or glowing parts.

Alwaysensure thatthere are no sources

of re in the work area.

Always keep a sufcient number of re

extinguishersavailable for emergencies.

DANGER!

Danger of explosion from

sparks!

Never weld near explosive materials

or liquids.

Remove containers with explosive

liquids from the work area.

Avoid any formation of flames, e.g.

through sparks or glowing parts.

WARNING!

Explosion hazard due to gas

cylinders!

Protectthe gas cylinders from excessive

heat, physical shocks, slag, open ames,

sparks and electric arcs.

Always place gas cylinders upright and

secure them to prevent them tipping

over.

Never touch a gas cylinder with the wire

electrode of the torch head.

Never weld on a gas cylinder that is

pressurized.

Never wrap a welding power cable

around a gas cylinder.

Never integrate a gas cylinder in the

welding circuit.

2. Safety

2.3 Safeguarding against potential

hazards during regular usage

2. Sicherheit

WARNUNG!

Gefahr von Augenver-

letzungen durch umher

iegende Späne, Drahtelek-

trodenabrieb und Schweiß-

spritzer beim Ausblasen der

AntriebseinheitmitDruckluft!

Tragen Sie immer eine Schutzbrille

oder -visier.

WARNUNG!

Brandgefahr durch

Funkenbildung!

Nichtin derNähe von brennbaren Mate-

rialien oder Flüssigkeiten schweißen.

Behälter mit brennbaren Flüssigkeiten

aus dem Arbeitsbereich entfernen.

Es muss jede Flammenbildung ausge-

schlossen werden, z.B. durch Funken,

glühende Teile.

Es ist ständig zu kontrollieren, dass sich

keine Brandherde im Arbeitsbereich

gebildet haben.

Esist sicherzustellen,dass ausreichend

Löschgeräte zur Verfügung stehen.

GEFAHR!

Explosionsgefahr durch

Funkenbildung!

Nicht in der Nähe von explosiven Mate-

rialien oder Flüssigkeiten schweißen.

Behälter mit explosiven Flüssigkeiten

aus dem Arbeitsbereich entfernen.

Es muss jede Flammenbildung ausge-

schlossen werden, z.B. durch Funken,

glühende Teile.

WARNUNG!

Gefahr durch explodierende

Gasaschen!

Schützen Sie Gasaschen vor Hitze,

mechanischenSchocks, Schlacke,offe-

nen Flammen, Funken und Lichtbögen.

Stellen Sie Gasflaschen immer auf-

recht hin und sichern sie diese gegen

Umkippen.

Berühren Sie niemals eine Gas-

flasche mit der Drahtelektrode der

Schweißpistole.

Schweißen Sie niemals an einer Gas-

asche.

Wickeln Sie niemals ein Schweiß-

stromkabel um eine Gasasche.

Binden Sie niemals eine Gasasche in

den Schweißstromkreis ein.

2.3 Gefährdungen bei bestim-

mungsgemäßer Verwendung

SchweiSSen welding weldingSoldadura SchweiSSen

10

:

:

:

:

El control remoto DIX RP 100 E debe ser

operado sólo por personas capacitadas por

DINSE o por un representante autorizado y

que estén familiarizadas con las normas de

seguridad correspondientes!

2.5 Derecho de garantía

I

N

F

O

La responsabilidad sobre el produc-

to y la garantía caducan en caso de

operación no autorizada!

La idoneidad del control remoto para un caso

dado de aplicación debe ser determinada por

elusuario y no está sujeta a la responsabilidad

sobre el producto por parte del fabricante.

Para información más detallada sobre la

garantía, lea las condiciones generales de

entrega de DINSE en www.dinse.eu

(U.S. mercado = www.dinse-us.com).

Elderechode garantíasóloesválidoencasode:

●Empleo adecuado

●Funcionamiento adecuado

●Empleo de componentes y piezas de repu-

estos originales de DINSE

●Observación de las indicaciones de segu-

ridad

Observeque losarreglos debenser realizados

por DINSE o por sus electricistas!

En caso de reclamaciones básicas durante el

plazo de garantía, se debe enviar a DINSE el

control remoto inalterado.

2. Seguridad

2.4 Operarios autorizados

The remote control DIX RP 100 E must be

installed and operated only by persons who

have been trained by DINSE and/or an autho-

rized representative and who are aware of the

relevant safety instructions.

2.5 Limited Warranty

I

N

F

O

Unauthorized tampering, modifi-

cations, repairs, or changes to

the DINSE product will result in

lack of warranty coverage and

will void any warranty claims, im-

plied or otherwise, as well as any

suitability or fitness for particu-

lar purposes claims by DINSE!

Seller guarantees Goods meet applicable

standards only when used as directed under

normal operation or service.

Please refer to the complete warranty claim at

www.dinse.eu(U.S.market=www.dinse-us.com)

for further details and exceptions of the

warranty.

Warranty claims can only be asserted given:

●Use for the intended purposes

●Proper operation

●Use of original components and spare parts

from DINSE

●Observance of safety instructions

In the event your DINSE product needs repair,

anyrepairsmust beperformedby eitherDINSE

electricians or qualied electricians appointed

by DINSE!

If you have a complaint about your DINSE

productduring thevalid warranty term, do NOT

make any modications to the product. Please

sendthe product “as-is” to DINSE immediately.

2. Safety

2.4 Authorized operators

2. Sicherheit

2.4 Zugelassene Bediener

Die Fernbedienung DIX RP 100 E darf nur von

Personen montiert und bedient werden, die

durch DINSE und/oder eine autorisierte Ver-

tretung geschult wurden und mit den einschlä-

gigen Sicherheitsvorschriften vertraut sind!

2.5 Gewährleistungsanspruch

I

N

F

O

Produkthaftung und Gewährleistung

erlöschen bei unbefugten Eingriffen!

Die Eignung der Fernbedienung für den jewei-

ligen Anwendungsfall muss vom Anwender

bestimmt werden und unterliegt nicht der

Produkthaftung durch den Hersteller.

Für näherere Informationen zur Gewähr-

leistung lesen Sie bitte die allgemei-

nen Lieferbedingungen von DINSE auf

www.dinse.eu.

Der Gewährleistungsanspruch kann nur

geltend gemacht werden bei:

●bestimmungsgemäßer Verwendung

●ordnungsgemäßem Betrieb

●Verwendung von OriginalKomponenten und

Ersatzteilen von DINSE

●Beachtung der Sicherheitshinweise

Beachten Sie bitte, dass Reparaturen generell

nur von DINSE oder von ihr beauftragte Fach-

kräfte ausgeführt werden dürfen!

Bei grundlegenden Beanstandungen während

derGewährleistungszeit ist die Fernbedienung

unverändert an DINSE zu senden.

SchweiSSen welding weldingSoldadura SchweiSSen

11

:

:

:

:

El control remoto se verica y embala cuidado-

samente antes del envío. No obstante, no se

descartan daños durante el transporte.

En caso de mal funcionamiento, póngase en

contactocon DINSE – Distribuidoresa su país,

y envíe el control remoto completo a:

¡Para evitar daños durante el envío, el control

remoto debe estar lo sucientemente protegido!

Añadirindicacionesacerca del falloen cuestión

facilitaa nuestro departamentola investigación

de sus causas y puede acortar considerable-

mente el tiempo de reparación.

2. Seguridad

2.6 Transporte y embalaje

The remote control has been checked and

carefully packed before shipment, however

damages may occur during shipping and this

product should be carefully inspected prior

to use.

In case of damage, contact the DINSE –

Distributor of your country immediately and

return the remote control at your expense to:

IN THE EVENT YOUR DINSE REMOTE

CONTROL NEEDS TO BE RETURNED:

1. Please be sure to carefully pack the

Front - Drive in a suitable container with

sufcient packing material in order to avoid

causing any damages during shipping.

2. Please include a note describing the

problem(s) with sufcient detail. This will

help our service department to determine

the cause of the problem sooner, and can

reducethetimeittakestorepairthetorchset.

2. Safety

2.6 Transportation and packaging

2. Sicherheit

2.6 Transport und Verpackung

Die Fernbedienung wird vor dem Versand

sorgfältig geprüft und verpackt, jedoch sind

BeschädigungenwährenddesTransportsnicht

auszuschließen.

Bei Funktionsstörungen setzen Sie sich mit

DINSE in Verbindung und senden Sie bitte die

Fernbedienung an:

Fürden Versand ist die Fernbedienungausrei-

chend geschützt zu verpacken, um Beschädi-

gungen zu vermeiden!

Beigefügte Hinweise zur Störung erleichtern

unserer Serviceabteilung die Ermittlung der

Ursache und können die Reparaturzeit we-

sentlich verkürzen.

SchweiSSen welding weldingSoldadura SchweiSSen

12

:

:

:

:

DINSE G.m.b.H.

Tarpen 36 • D-22419 Hamburg

Tel. +49 (0)40 658 75-0

Fax +49 (0)40 658 75-200

TANDEM Global

Logistics Chicago

830 Dillon Drive

www.tandemgloballogistics.com

Wood Dale, IL. 60191 USA

Phone.:630 860 1703 – Fax.:630 860 1746

Versandadresse:

Dispatch address:

Dirección de expedición:

Versandadresse für den US-Markt:

Dispatch address for the U.S. market:

Dirección de expedición para el mercado de EE.UU.:

2.7.1 Países de la UE

¡No tire las herramientas eléctricas en la

basura doméstica!

Conforme a la directiva europea 2002/96/CE

sobre residuos de aparatos eléctricos y elec-

trónicos y su aplicación de acuerdo con la le-

gislación nacional, las herramientas eléctricas

cuya vida útil haya llegado a su n se deberán

recoger por separado y trasladar a una planta

de reciclaje que cumpla con las exigencias

ecológicas.

2.7.2 En otros países

Algunos de los materiales del sistema tándem

pueden ser reutilizados. Al reutilizar algunas

partes o al producir materia prima de produc-

tos usados, realiza un importante aporte a la

protección del medio ambiente.

Comuníquese con sus autoridades locales en

casode necesitar informaciónsobre los puntos

de recolección en su zona.

2. Seguridad

2.7

Reciclaje/Eliminaciónde basura

2.7.1 EU countries

Do not discard electrical appliances with

ordinary waste!

As per EU directive 2002/96/EC regarding old

electrical and electronic appliances and as

implemented in national law, used electrical

appliances must be collected separately and

recycled in an eco-friendly manner.

2.7.2 Other countries

Some of the torch set’s materials can be

reused. Reusing some parts of raw materials

from used products is an important way of

helping to protect the environment.

Contact your local authority in the event that

you require information on local collection

points.

2. Safety

2.7 Recycling / Disposal

2. Sicherheit

2.7 Recycling / Entsorgung

Gilt nur für EU-Länder.

Werfen Sie Elektrogeräte nicht in den Haus-

müll!

Gemäß Europäischer Richtlinie 2002/96/EG

über Elektro- und Elektronik- Altgeräte und

Umsetzung in nationales Recht müssen

verbrauchteElektrogeräte getrennt gesammelt

undeiner umweltgerechtenWiederverwertung

zugeführt werden.

SchweiSSen welding weldingSoldadura SchweiSSen

13

:

:

:

:

3. Datos técnicos

3.1 Control remoto DIX RP 100 E

3. Technical datas

3.1 Remote control DIX RP 100 E

3. Technische Daten

3.1 Fernbedienung DIX RP 100 E

SchweiSSen welding weldingSoldadura SchweiSSen

14

:

:

:

:

Spannungsversorgung über CAN-Bus der Stromquelle

via CAN-Bus of the power inverter

a través del bus CAN de la fuente de corriente

Voltage supply

Alimentación de tensión

Prüfzeichen CE

Test marking

Marca de certicación

Schutzart IP 54

Protection class

Tipo de protección

Abmessungen Gehäuse ohne Anschlüsse (L / B / H) 190 mm x 300 mm x 70 mm

Dimensions of housing without connections (L / W / H)

Dimensiones de la carcasa sin conexiónes (L x An x Al)

Gewicht ca.

approx.

aprox. 1.1 kg

Weight

Peso

Umgebungstemperatur – im Betrieb - 10 °C – + 40 °C / 14 °F – 104 °FAmbient temperature – during operation

Temperatura ambiental – en funcionamiento

Umgebungstemperatur – bei Transport und Lagerung - 10 °C – + 55 °C / 14 °F – 131 °FAmbient temperature – during transportation and storage

Temperatura ambiental – durante el transporte y almacenamiento

4. Descripcióndelosequipos

4.1 Resumen de los componentes

del sistema

El control remoto DIX RP 100 E puede ser un

componente de un sistema de soldadu-

ra. El sistema representado más abajo

solo es un ejemplo de aplicación y

DINSE puedeadaptarloen cualquier momento

conforme a las necesidades del cliente.

Pos. Descripción

1Devanador de hilo DIX WF 50 XX-X

/ DIX WF110 XX-X

2 Pistola

3Robot

(no es suministrado por DINSE )

4 Manguera intermedia

5Gas

(no es suministrado por DINSE )

6Control remoto DIX RP 100E

(opcional)

7Fuente de corriente de soldadura

DIX PI 270, DIX PI 400, DIX PI 500

o DIX PI 600

8Módulo HC-MAG DIX PM HC MAG

(opcional)

9Sistema refrigerante DIX CM

XX00/5 (CAN) (opcional)

4. Device description

4.1 System components

The DIX RP 100 E remote control is part of a

welding system. The system shown below is

only an example application and can be con-

gured by DINSE according to the customer’s

wishes at any time.

Pos. Description

1Wire feeder DIX WF 50 xx-x / DIX

WF 110 xx-x

2 Torch set

3 Robot (not delivered by DINSE )

4 Intermediate hose package

5 Gas (not delivered by DINSE )

6 Remote control DIX RP 100E

7Welding power source DIX PI 270,

DIX PI 400,

DIX PI 500 or DIX PI 600

8HC-MAG modul DIX PM HC MAG

(optional)*

9Cooling modul DIX CM XX00/5

(CAN) (optional)

4. Gerätebeschreibung

4.1 Übersicht der

Systemkomponenten

Die Fernbedienung DIX RP 100 E kann

Bestandteil eines Schweißsystems sein.

Das unten abgebildete System ist nur ein

Anwendungsbeispiel und kann jederzeit den

Kundenwünschen entsprechend von der

DINSE zusammengestellt werden.

Pos. Beschreibung

1Drahtvorschub DIX WF 50 XX-X /

DIX WF110 XX-X

2 Schweißgarnitur

3Roboter

(wird nicht von der DINSE geliefert)

4 Zwischenschlauchpaket

5Gas

(wird nicht von der DINSE geliefert)

6 Fernbedienung DIX RP 100 E

7Roboterschweißstromquelle

DIX PI 270, DIX PI 400, DIX PI 500

bzw. DIX PI 600

8HC-MAG Modul DIX PM HC MAG

(optional)

9Kühlsystem DIX CM XX00/5 (CAN)

(optional)

SchweiSSen welding weldingSoldadura SchweiSSen

15

:

:

:

:

3

2

1

7

4

8

9

5

6

4. Descripcióndelosequipos

4.2 Panel de control

Pos. Descripción

1

Pantalla: de 3 líneas, visualización de

características de soldadura

especiales, JOB,

mensajes de error,

mensajes de estado,

menú del sistema

2

Tecla: echa (hacia abajo) para

seleccionar una característica

de soldadura especial.

¡Atención! Selección del método

de soldadura ¡La «tecla F» limita

el indicador!

3 Tecla: JOB, para acceder a los JOB

4Indicador: tensión (V), tiempo (s),

estrangulador (%)

5Rueda pulsable, derecha:

para seleccionar y modicar

parámetros

6LED: mensaje de error «LED rojo»,

código de error adicional en pantalla

7 LED: Modo job externo (mediante robot)

8

Tecla: Retorno de hilo, velocidad

jo a 0,5 m/min,

tiempo de suministro máx.

limitado a 2 segundos

9

Tecla: Avance de hilo, velocidad de en

hebrado ajustable a través de la

rueda pulsable de la izquierda,

inicio con rampa a 0,5 m/min,

tiempo de rampa ajustable a través

de la rueda pulsable de la derecha

10 Tecla: Prueba de gas, con accionamiento

único 10 segundos de gas,

accionándolo de nuevo «OFF»

11 Tecla: guardar un JOB o

modicar un JOB

4. Device description

4.2 Operator panel

Pos. Description

1

Display: 3-line, display of special-

Display: welding characteristics, JOBs,

error messages,

Display: status messages, system menu

2

Key: Arrow (down) for selecting a special-

Key: welding characteristic.

Caution: Selection of the welding

procedure “F-key“ limits the display!

3 Key: JOB, for calling up JOBs

4Display:Voltage(V),Time(sec.),Throttle(%)

5Rotary-pressure-adjuster, right:

For selecting and

ure-adj changing parameters

6LED: Error message “LED red,“ additional

error code in the display

7 LED: Job mode external (via robot)

8Key: Wire back, speed xed at 0.5 m/min.,

Key: maximum feed time limited to 2

seconds

9

Key: Wire forward, threading speed adjus

table via left rotary-pressure-adjuster,

start with ramp up at 0.5 m/min, ramp

up time adjustable via right rotary-

pressure-adjuster

10 Key: Gas test, 10 seconds of gas when

pressed once,

Key: “OFF“ when pressed again

11 Key: Saving a JOB or changes in a JOB

4. Gerätebeschreibung

4.2 Bedienpanel

Pos. Beschreibung

1

Display: 3-Zeilig, Anzeige von Spezial-

Schweißkennlinien, JOBs,

Fehlermeldungen,

Statusmeldungen,Systemmenü

2

Taste: Pfeil (abwärts) zur Auswahl einer

Spezial-Schweißkennlinie.

Achtung! Anwahl des Schweißverfahrens

„F-Taste“ schränkt die Anzeige ein!

3 Taste: JOB, zum Aufrufen von JOB`s

4Anzeige: Spannung (V), Zeit (sec.),

Drossel (%)

5Dreh-Drück-Steller, rechts:

Zum Auswählen und Ändern

von Parameter

6LED: Fehlermeldung „LED rot“,

zusätzlich Fehlercode im Display

7 LED: Jobbetrieb extern (durch Roboter)

8

Taste: Draht zurück, Geschwindigkeit

fest bei 0,5m/min.,

maximale Förderzeit auf

2 Sekunden begrenzt

9

Taste: Draht vor, Einfädelgeschwindig-

keit über linken Dreh-Drück-

Steller einstellbar, Start mit

Rampe bei 0,5 m/min,

Rampenzeit über rechten

Dreh-Drück-Steller einstellbar

10

Taste: Gastest, bei einmaliger Betäti

gung 10 Sekunden

Gas, bei nochmaliger Betätigung

„AUS“

11 Taste: Speichern eines JOBs oder

Änderungen in einem JOB

SchweiSSen welding weldingSoldadura SchweiSSen

16

:

:

:

:

4

5

6

891011

321

7

4. Descripcióndelosequipos

4.2 Panel de control

Pos. Descripción

12 Indicador: cadena de procesos

13 Tecla: abrir / cerrar cadena de procesos

14 Tecla:

selección de diámetro de electrodos de

hilo

15

Tecla:

selección de combinación de gas de

protección/material

Fe-82/18; CrNi-98/2;AlMg-Ar100;

AlSi-Ar100 y especial.

Al seleccionar «Especial» se activa la

pantalla LCD

y muestra otras

combinaciones de gas de

protección/material,

selección con echas

16

Tecla:

selección del método de soldadura WIG,

sinergia de pulsos MAG,

sinergia estándar MAG o manual

17

Indicador: columna izquierda - método de

soldadura

columna intermedia -

combinación de gas de

protección/material

columna derecha -

diámetro de electrodos de hilo

18 Rueda pulsable, izquierda:

para seleccionar y modicar

parámetros

19 Indicadores: corriente (A),

espesor de chapa (mm),

velocidad del hilo (m/min)

20 Tecla: abrir / cerrar menú del sistema

21

Tecla: echa (hacia arriba) para

seleccionar una característica

de soldadura especial.

¡Atención! Selección del método de

soldadura ¡La «tecla F» limita el indicador!

4. Device description

4.2 Operator panel

Pos. Description

12 Display: Process chain

13 Key: Open/close process chain

14 Key: Selection of wire electrode diameter

15

Key:

Selection of material protective gas

combination

Key: Fe-82/18; CrNi-98/2; AlMg-Ar100;

AlSi-Ar100 and special.

When “special“ is selected, the LCD

Key: display is active and it shows an

additional

Key: material protection gas combination,

select using arrow keys

16

Key:

Selection of the TIG welding procedure,

MAG pulse synergy, MAG standard

synergy or manual

17

Display: Left column – welding procedure

Center column –

material protective gas combination

Right column – wire electrode diameter

18 Rotary-pressure-adjuster, left:

For selecting and changing parameters

19 Displays:

Current (A), plate thickness (mm),

wire speed (m/min)

20 Key: Open/close system menu

21

Key: Arrow (up) for selecting a special-

welding characteristic.

Caution: Selection of the welding proce

dure “F-key“ limits the display!

4. Gerätebeschreibung

4.2 Bedienpanel

Pos. Beschreibung

12 Anzeige: Prozesskette

13 Taste: Prozesskette öffnen / schließen

14 Taste:

Auswahl Drahtelektrodendurchmesser

15

Taste:

Auswahl Material-Schutzgaskombination

Fe-82/18; CrNi-98/2;AlMg-Ar100;

AlSi-Ar100 und Spezial.

Bei Anwahl „Spezial“ wird das LCD-

Display aktiv und zeigt weitere

Material-Schutzgaskombination an,

Anwahl mit Pfeiltasten

16

Taste:

Auswahl des Schweißverfahrens WIG,

MAG Impuls Synergie, MAG Standard

Synergie oder Manuell

17

Anzeige: Linke Säule - Schweißverfahren

Mittlere Säule -

Material-Schutzgaskombination

Rechte Säule -

Drahtelektrodendurchmesser

18 Dreh-Drück-Steller, links:

Zum Auswählen und Ändern von

Parameter

19 Anzeigen: Strom (A), Blechdicke (mm),

Drahtgeschwindigkeit (m/min)

20 Taste: Systemmenü öffnen / schließen

21

Taste: Pfeil (aufwärts) zur Auswahl einer

Spezial-Schweißkennlinie.

Achtung! Anwahl des Schweißverfahrens

„F-Taste“ schränkt die Anzeige ein!

SchweiSSen welding weldingSoldadura SchweiSSen

17

:

:

:

:

19

18

17

141516 13 12

20 21

4. Descripcióndelosequipos

4.3 Cadena de procesos

4. Device description

4.3 Process chain

4. Gerätebeschreibung

4.3 Prozesskette

SchweiSSen welding weldingSoldadura SchweiSSen

18

543

21

Der jeweils ausgewählte Parameter wird im Display angezeigt.

The selected parameter is displayed in the display.

El parámetro seleccionado se muestra en la pantalla.

:

:

:

:

Pos. Parameter Beschreibung/ Description/ Descripción Bereich/ Range/ Gama

1Gasvorströmen

Gas pre-ows

Preujo de gas

Einstellbereich Gasvorströmzeit

Adjustment range of the gas pre-ow time

Gama de ajuste de preujo de gas 0,0 - 25,0 sec

2Draht-Einschleichen

Wire creep

Deslizamiento de hilo

Einstellbereich Betriebsart Manuell

Adjustment range for manual mode

Gama de ajuste de modo manual 0,8 - 16 m/min

Einschleichkorrektur bei Synergie bezogen auf Einschleichwert aus Schweißkennlinie

Creep correction for synergy relative to creep value from welding characteristic

Corrección de deslizamiento para sinergia referida al valor de deslizamiento de la

característica de soldadura

- 30 - + 30 %

3

Zünddauer

Duration of ignition

Duración de ignición

Zeit für Zündenergie

Time for ignition energy

Tiempo para la energía de ignición 0,0 - 10 sek

Zündenergie (ES)

Ignition energy (ES)

Energía de ignición (ES)

Zündenergie im Synergie-Betrieb der Hauptenergie;

Bei Betriebsart Manuell wird dieser Parameterschritt übersprungen

Ignition energy in synergy mode of the main energy;

This parameter step is skipped for manual mode

Energía de ignición en modo sinérgico de la energía principal;

en el modo manual, se salta este paso de parámetros

0 - 200 % de EM (m/min)

Zünd - LBL - korr.

Ignition - arc length-corr.

Ignición - long. arco- corr.

Lichtbogenlängeneinstellung für die Zündenergie (ES)

Arc length setting for the ignition energy (ES)

Ajuste de longitud de arco eléctrico para energía de ignición (ES) - 30 - + 30 %

4Up - Slope - Zeit

Up - Slope - Time

Arriba- pendiente -tiempo

Nur im Synergie-Betrieb; wird übersprungen bei Betriebsart Manuell

Only in synergy mode; Skipped for manual mode

Solo en modo sinérgico; se salta en el modo manual 0 - 10,0 sec

5

Hauptenergie (EM)

Main energy (EM)

Energía principal (EM)

Synergie Betriebsart: Drahtgeschwindigkeit (max. und min-Wert aus Schweißkennlinie).

Dynamik: Drosselwirkung

Synergy mode: Wire speed (max. and min. value from welding characteristic).

Dynamics: Throttle effect

Modo sinérgico: velocidad de hilo (valor mín. y máx. de la característica de soldadura).

Dinámica: efecto de estrangulación

0 - max. m/min - 30 - + 30 %

Manuelle Betriebsart: Drahtgeschwindigkeit, Schweißspannung, Drossel

Manual mode: Wire speed, welding voltage, throttle

Modo manual: velocidad del hilo, voltaje de soldadura, estrangulador

0,8 - 24 m/min.

10 - 70 V 0 - 100 %

LBL - korr. 1

Arc length - corr. 1

long. arco - corr. 1

Lichtbogenlängeneinstellung für die Hauptenergie (EM)

Arc length setting for the main energy (EM)

Ajuste de longitud de arco eléctrico para energía principal (ES) - 30 - + 30 %

Power - Puls

Power - Puls

Energía - pulso

Power Puls ja/nein

Power Puls yes/no

Pulso de energía sí/no

Ein / Aus

ON / OFF

ON / OFF

- P - Puls Zeit E1

- P - Puls time E1

- P - Tiempo de pulso E1

Pulszeit für die Hauptenergie (EM)

Pulse time for the main energy (EM)

Tiempo de pulso para la energía principal (EM) 0,01 - 2,50 sec

- P - Puls Zeit E2

- P - Puls time E2

- P - Tiempo de pulso E2

Pulszeit für die zweite Energie

Pulse time for the second energy

Tiempo de pulso para la energía secundaria 0,01 - 2,50 sec

- P - Puls Energie E2

- P - Puls Energy E2

- P - Energía de pulso E2

Energie in Prozent der Hauptenergie (EM)

Energy in percent of main energy (EM)

Energía en porcentaje de la energía principal (EM) 40 - 99 % E1

- P - Puls LBL - korr.

- P -Puls arc length - corr.

-P -pulso long. arco- corr.

Lichtbogenlängeneinstellung für die zweite Energie

Arc length setting for the second energy

Ajuste de longitud de arco eléctrico para energía secundaria - 30 - + 30 %

4. Descripcióndelosequipos

4.3 Cadena de procesos

:

:

4. Device description

4.3 Process chain

4. Gerätebeschreibung

4.3 Prozesskette

SchweiSSen welding weldingSoldadura SchweiSSen

19

9876

:

:

Der jeweils ausgewählte Parameter wird im Display angezeigt.

The selected parameter is displayed in the display.

El parámetro seleccionado se muestra en la pantalla.

Pos. Parameter Descripción Gama

6Down - Slope - Zeit

Down - Slope - Time

Abajo - Pendiente - Tiempo

Zeitlicher Übergang von der Hauptenergie zur Endenergie

Chronological transition from the main energy to the end energy

Transición temporal de energía principal a energía nal 0,0 - 10,0 sec

7

End crater - Dauer

Endkrater - duration

Cráter nal - duración

End Rampen Zeit; wird übersprungen bei Betriebsart Manuell

End ramp time; Skipped for manual mode

Fin de tiempo de rampa; se salta en el modo manual 0,0 - 10,0 sec

Endkr. - Energie E1

Endcr. - Energy E1

Cráter nal - Energía E1

Synergie-Betrieb: Endenergie der Hauptenergie wird übersprungen bei Betriebsart Manuell

Synergy mode: End energy of the main energy - Skipped for manual mode

Modo sinérgico: en el modo manual, se salta la energía nal de la energía principal 0 - 200 %

Endkr. - LBL - korr.

End cr. Arc length - corr.

Cráter nal - long. arco - corr.

Lichtbogenlängeneinstellung für die Endenergie

Arc length setting for the end energy

Ajuste de longitud de arco eléctrico para energía nal - 30 - + 30 %

8Freibrand

Free burning

Combustión libre

Einstellbereich für den Freibrand

Adjustment range for free burning

Gama de ajuste para combustión libre 0 - 100 %

9Gasnachströmen

Gas post-ows

Posujo de gas

Einstellbereich Gasnachströmzeit

Adjustment range of gas post-ow time

Gama de ajuste para posujo de gas 0,0 - 25,0 sec

4. Descripción de los equipos

4.4 Conexiones del DIX RP 100 E

Pos. Descripción

1Conexión USB para función

dongle*

2Conexión bus CAN para

conectar a la fuente de

corriente de soldadura

I

N

F

O

La función dongle NO está

disponible en estos momentos.

4. Device description

4.4 Connections of the

DIX RP 100 E

Pos. Description

1 USB port for dongle function*

2CAN bus connection for

connecting to the robotic

welding power source

I

N

F

O

The dongle function is currently

NOT available.

4. Gerätebeschreibung

4.4 Anschlüsse der DIX RP 100 E

Pos. Beschreibung

1USB-Anschluss für

Dongle-Funktion*

2CAN-Busanschluss zum

Anschließen an die

Roboterschweißstromquelle

I

N

F

O

Die Dongle-Funktion steht zur Zeit

NICHT zur Verfügung.

SchweiSSen welding weldingSoldadura SchweiSSen

20

:

:

:

:

21

Table of contents

Popular Remote Control manuals by other brands

Map

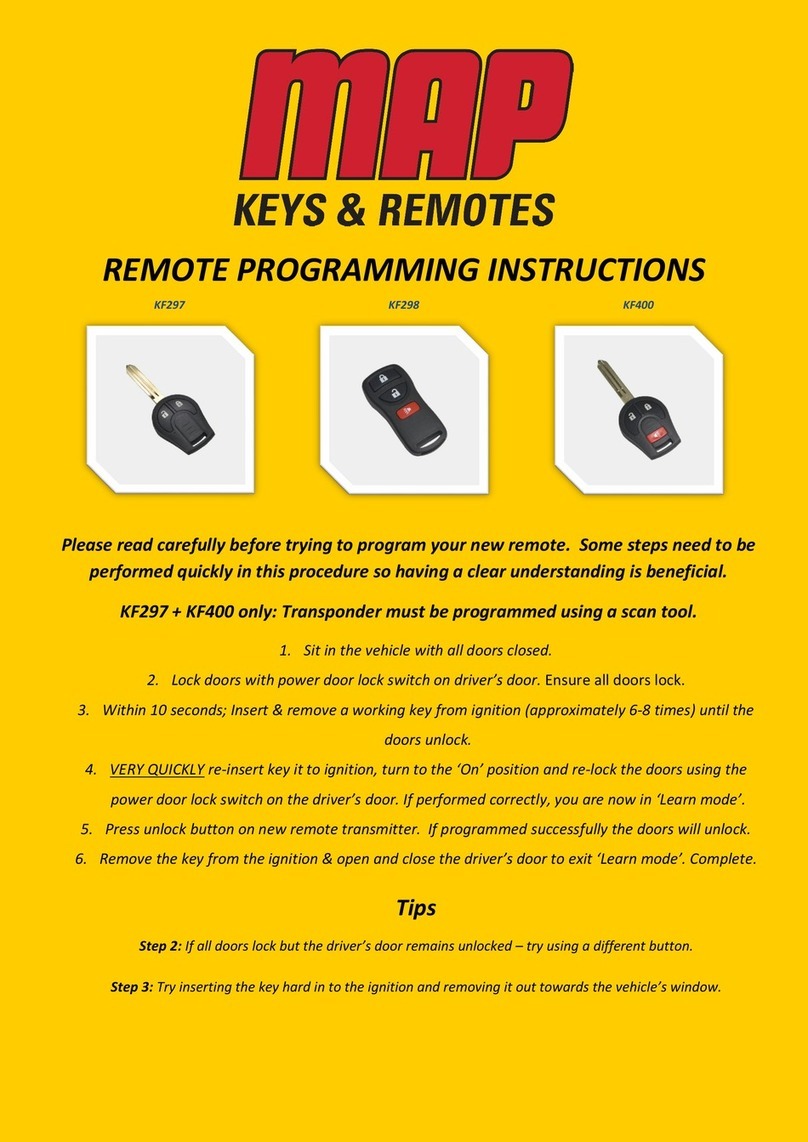

Map KF297 Programming instructions

Mitsubishi Electric

Mitsubishi Electric Ecodan PAR-WT50R-E Installation and setting manual

ESAB

ESAB MTA1 CAN instruction manual

Continental Refrigerator

Continental Refrigerator PAG-KEY-315-180528 Product description

Z-Wave

Z-Wave RC-100 operating instructions

Mitsubishi Electric

Mitsubishi Electric PAR-SL101A-E Series Operation manual and installation manual