EXCISION EM40 Weldon User manual

Bedienungsanleitung / Operation Manual

EXCISION EM40 Weldon

Metallkernbohrmaschine

Metal Core Drilling Machine

Art.-Nr. 18701.WD.EXCISION / Prod.-No. 18701.WD.EXCISION

2

Inhaltsverzeichnis

Sicherheitshinweise 3

Bestimmungsgemäße Verwendung, Technische Daten, Verfügbares Zubehör 4

Gerätebeschreibung 5

Ein-und Ausschalten, Signal-LED 6

MOTOR NOT AUS, Deaktivieren des Sensors 7

Arbeiten mit Kernbohrern, Arbeiten mit Vollbohrern, Reinigung und Pflege 8

Wartung und Reparatur 9

EG-Konformitätserklärung 10

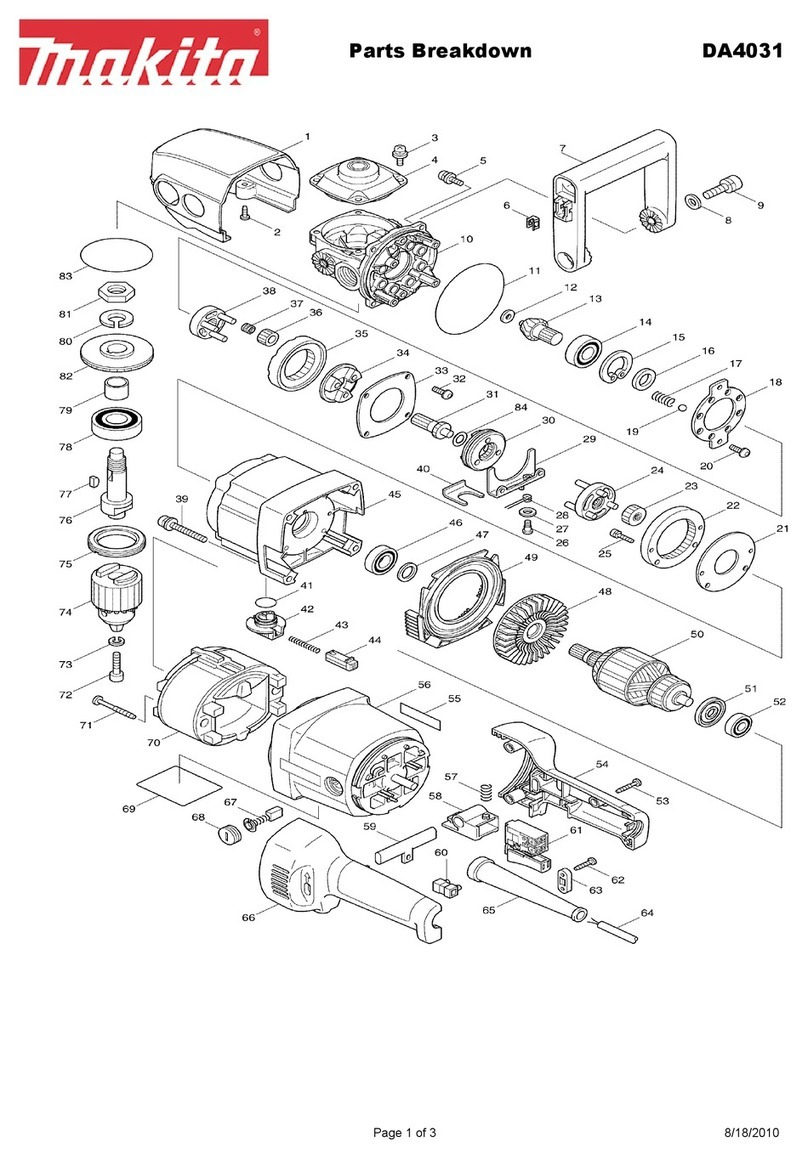

Explosionszeichnung und Ersatzteilliste 19

Vor Inbetriebnahme Bedienungsanleitung lesen und aufbewahren!

Contents

Safety Instructions 11

Specified Conditions of Use, Technical Data, Available Accessories 12

Description 13

Switching on and off, Signal LED 14

MOTOR EMERGENCY STOP, Deactivating the sensor 15

How to work with annular cutters, How to work with twist drills, Cleaning 16

Maintenance and repair 17

EC Declaration of Conformity 18

Exploded Drawing and Spare Parts List 19

Before use read and save these instructions

3

Sehr geehrter Kunde,

vielen Dank, dass Sie sich für ein Excision-Produkt entschieden haben. Lesen Sie diese Bedienungsanleitung vor

der ersten Verwendung Ihres neuen Gerätes aufmerksam durch und heben Sie sie auf, um bei Bedarf darin

nachschlagen zu können.

Sicherheitshinweise

Beim Arbeiten mit dieser Maschine entstehen durch unsachgemäße Handhabung und/oder schlechte Wartung

beträchtliche Gefahren, die zur Zerstörung der Maschine und zu schweren Unfällen mit erheblichen körperlichen

Schäden führen können. Bitte lesen und befolgen Sie die folgenden Informationen und Sicherheitshinweise dieser

Bedienungsanleitung sehr genau und wenden Sie sich bei Fragen an den Hersteller.

Immer…

beim Bohren an Wänden und Decken mit dem Sicherheitsgurt sichern

alle Anschluss- und Verlängerungsleitungen auf Beschädigung überprüfen

Netzspannung passend zur Maschine wählen

folgende Schutzausrüstung tragen: Schutzbrille, festes Schuhwerk, Gehörschutz, Haarnetz

(bei langen Haaren), ggf. auch Schürze und Helm

auf ebenen, sauberen und rostfreien Oberflächen arbeiten

Lack-und Spachtelschichten von der Aufstellfläche des Magnetfußes entfernen

die Kühlmitteleinrichtung vor allen Arbeiten zur Unterstützung der Kühlung montieren

Schutzschild verwenden, sofern im Lieferumfang enthalten

die Metallkernbohrmaschine sanft absetzen

die Anweisungen dieser Bedienungsanleitung befolgen

neue Nutzer in den Gebrauch dieser Maschine einweisen

die lokalen, landesspezifischen Richtlinien befolgen

die Metallkernbohrmaschine trocken lagern und verwenden

Niemals…

auf runden, gewölbten oder verschmutzten Flächen arbeiten

auf mehreren Werkstücken übereinander bohren

Veränderungen an der Maschine vornehmen oder Hinweisschilder entfernen

bei Beschädigungen oder fehlenden Teilen gebrauchen

die Kernbohrmaschine ohne fachgerechte Einweisung benutzen

die Maschine in Betrieb nehmen, wenn diese Bedienungsanleitung nicht vollständig gelesen

und verstanden wurde

die Kernbohrmaschine zum Unterstützen, Heben oder Transportieren von Personen oder

Lasten nutzen

die Metallkernbohrmaschine an einem Werkstück einsetzen, an dem gleichzeitig

Elektroschweißarbeiten durchgeführt werden

bei Temperaturen über 50°C (122°F) lagern oder betreiben

die Maschine unbeaufsichtigt hängen lassen

mit ätzenden Stoffen in Verbindung bringen

Personen mit einem Herzschrittmacher oder anderen medizinischen Apparaten dürfen diese

Metallkernbohrmaschine nur nach vorheriger Zustimmung eines Arztes benutzen!

Niemals in rotierende Teile fassen! Bei laufendem Motor Hände und Finger vom Arbeitsbereich

fernhalten, es besteht Verletzungsgefahr!

4

Bestimmungsgemäße Verwendung

Dieses Gerät ist zum Bohren mit Kernbohrern und Vollbohrern auf ferromagnetischen Werkstücken bestimmt. Die

Verwendung umfasst den gewerblichen Einsatz in Industrie und Handwerk und erfolgt ausschließlich in

wettergeschützter, trockener Umgebung. Das Gerät lässt sich waagerecht, senkrecht und über Kopf einsetzen.

Technische Daten

Art.-Nr.: 18701.WD.EXCISION

Bezeichnung: EM 40 Weldon

Leistungsaufnahme: 1100 Watt

Lastdrehzahl: 450 1-min

Werkzeugaufnahme: 19 mm Weldon-Direktaufnahme

Kühlmittelzufuhr: integriert

Spannung: 230 V 50/60 Hz

Bohr Ø max. in Stahl

- Kernbohrer: 12 - 35 mm

- Spiralbohrer: 1 - 6 mm DIN 338

6 -13 mm DIN 1897

Senken: 10 - 40 mm

Schnitttiefe: 50 mm

Hub: 129 mm + 86 mm

Magnetfußgröße: 70 x 185 mm

Magnethaftkraft: 9000 N

Tool-Force: 2100 N

(auf 10 mm Stahl)

Gewicht: 11,5 kg

Weitere Funktionen: MOTOR NOT AUS

Magnetfeldsensor

Geräuschemission: 92 dB(A) @ 300 mm Abstand vom Motor

Vibration am Handgriff: AC=3,5 mm/s² und VC=3,2 mm/s

Verfügbares Zubehör

Transportkasten (Art. Nr. 18532)

Kühlmittelbehälter (Art. Nr. 189412029)

Kühlmittel ALFRA 4000 (Art. Nr. 21040)

Sicherheitsgurt (Art. Nr. 189490501)

Schutzschild (Art. Nr. 189311293 + 2x 189601096)

Schnellspannbohrfutter mit Adapter für Weldon-Aufnahme (Art. Nr. 18107)

Spänehaken (Art. Nr. 189480022)

Inbusschlüssel 2,5 mm DIN911-2,5

Inbusschlüssel 4,0 mm DIN911-4,0

Inbusschlüssel 6,0 mm DIN911-6,0

5

Gerätebeschreibung

Die Magnetkernbohrmaschine kann mit einem schaltbaren Elektromagneten an ferromagnetischen Werkstücken

befestigt werden. Über das Bedienfeld mit den großen Tasten können der Elektromagnet und der Motor ein- und

ausgeschaltet werden. Die LED über dem Bedienfeld zeigt den Betriebszustand der Maschine an. Eine sich selbst

justierende Schwalbenschwanzführung, an der der Motor befestigt ist, kann über das Drehkreuz in der Höhe

verstellt werden. An der Rückseite der Maschine befinden sich das Typenschild und eine Befestigungsmöglichkeit

für die beigelegten Inbusschlüssel.

A) Antriebsmotor

E) Aussparung für Sicherheitsgurt

B) Weldon-Aufnahme

F) Bedienfeld

C) Stellschrauben zum Justieren des Schlittens

G) Drehkreuz

D) Magnetfuß

1 –Magnet ON

2 –Motor ON

3 –Magnet OFF

4 –Motor OFF

6

Ein- und Ausschalten

Zuerst Kabel und Stecker auf Beschädigung prüfen.

Die Taste MAGNET ON betätigen, damit der Magnet haftet und der Halt des Bohrständers gewährleistet wird.

Überprüfen Sie die Anzeige der Signal LED über dem Bedienfeld.

Den Antriebsmotor durch Betätigen der Taste MOTOR ON einschalten.

Das Ausschalten erfolgt in umgekehrter Reihenfolge: zuerst MOTOR OFF, dann MAGNET OFF.

Für nicht magnetisierbare Materialien verwenden Sie bitte die Rotabest Vacubest Vakuumanlage,

Artikel Nr. 18150.

Bei Arbeiten an Wänden und Decken die Bohreinheit mit dem Sicherheitsgurt sichern. Bei diesen Arbeiten

empfehlen wir das Kühlen mit einem Spray, z. B. Alfra 4000, Artikel Nr. 21040.

Signal LED

Die LED über dem Bedienfeld signalisiert den Zustand der Maschine und die Haftung des Magneten.

LED aus

Magnet aus.

Motor aus.

LED grün

Magnet an und ausreichende Haftkraft.

Motor kann beliebig ein- / ausgeschaltet werden.

LED rot

Magnet an und sehr geringe Haftkraft. Arbeiten Sie nur mit sehr niedrigem Vorschub!

Motor kann beliebig ein- / ausgeschaltet werden.

LED rot

Magnet an und zu geringe Haftkraft.

Motor kann nicht aktiviert werden bzw. MOTOR NOT AUS.

7

Motor Not Aus

Die Kernbohrmaschine verfügt über eine automatische Notabschaltung des Motors (MOTOR NOT AUS). Wird der

Magnet beim Arbeiten mit laufendem Motor durch Überbelastung, Vibrationen oder andere Ursachen vom

ferromagnetischen Untergrund abgedrückt, entsteht ein Luftspalt unter dem Magneten. Sobald sich der Magnet

vom Untergrund löst, wird der Motor automatisch deaktiviert und die Magnet-LED leuchtet konstant rot.

Der Motor wird jedoch nicht gebremst!

Ein Neustart der Maschine ist erst nach dem Ein- und Ausschalten des Magneten möglich.

Deaktivieren des Sensors und des automatischen Motor Not Aus

Je nach Ausführung Ihrer Kernbohrmaschine besteht die Möglichkeit, den Sensor und dessen Schutzfunktionen,

einschließlich des automatischen MOTOR NOT AUS, kurzzeitig zu deaktivieren.

Sollte die Signal-LED bei eingeschaltetem Magneten während einer Ihrer Arbeiten dauerhaft rot leuchten, so liegt

dies an einem zu schwachen Magnetfeld für den Sensor in der ersten Spule des Elektromagneten.

Um den Sensor und dessen Schutzfunktionen kurzzeitig zu deaktivieren, drücken Sie die Taste MOTOR OFF für 2

Sekunden. Sobald die LED nicht mehr leuchtet, können Sie den Motor einschalten.

Hierbei wird auch die MOTOR NOT AUS-Funktion deaktiviert.

Verletzungsgefahr!

Ausschließlich der Anwender ist für einen sachgerechten, sicheren Umgang mit der

Kernbohrmaschine verantwortlich.

Nach beendetem Bohrvorgang können Sie den Motor wie gewohnt ausschalten. Die Maschine befindet sich nun

wieder im normalen Modus mit Sensorschutzfunktion.

8

Arbeiten mit Kernbohrern

den Zentrier- und Auswerferstift durch den Kernbohrerkopf schieben.

Kernbohrer mit Weldonschaft werden mit den Klemmschrauben (DIN 913) auf beiden Spannflächen

festgespannt.

Zuerst den Kernbohrer mit Zentrier- und Auswerferstift auf einen angekörnten Punkt oder Anriss ausrichten.

Kernbohrer aufsetzen und das Werkstück anbohren, bis die ganze Schnittfläche als Kreisring ausgebildet ist.

Während des Bohrvorgangs sollte der Kernbohrer ständig gekühlt werden. Eine optimale Kühlung wird durch

unsere Kühlmitteleinrichtung mittels Innenkühlung erzielt.

Während des Bohrens den Antriebsmotor nicht abschalten. Nach dem Bohrvorgang den Kernbohrer über das

Drehkreuz bei laufendem Motor zurückziehen.

Nach jedem Bohren Späne und Kern entfernen.

Späne mit einem Spänehaken entfernen. Nicht mit bloßer Hand anfassen. Verletzungsgefahr!

Arbeiten mit Vollbohrern

Das Bohrfutter mit Weldonschaft (Art. Nr. 18107) ist nur zum Bohren mit Spiralbohrern bis 13 mm geeignet.

Bohrfutter mit Adapter in die Bohrspindel einsetzen.

Spiralbohrer in Bohrfutter einsetzen und festspannen.

Reinigung und Pflege

Vor Pflegearbeiten immer zuerst den Netzstecker ziehen, sonst droht Verletzungsgefahr durch

unbeabsichtigtes Einschalten der Maschine.

Motorraum von außen mit trockener Druckluft ausblasen.

Anschlussleitungen auf Beschädigungen kontrollieren.

Alle Gleitflächen regelmäßig reinigen und ölen.

Nach ca. 250 Betriebsstunden sollten die Kohlebürsten ausgetauscht werden.

Nach Arbeitsbeendigung empfehlen wir, die Metallkernbohrmaschine im Transportkoffer liegend

aufzubewahren.

9

Wartung und Reparatur

Warten, prüfen und reparieren dürfen nur Elektrofachkräfte nach den im jeweiligen Land gültigen Vorschriften.

Nur Original-Ersatzteile verwenden.

Ersatzteilübersicht am Ende dieser Bedienungsanleitung.

Excision-Metallkernbohrmaschinen sollten nach ca. 250 Betriebsstunden von unserer Excision-Werkstatt oder

Vertragspartnern gewartet werden. Das Getriebeöl (Lubcon, Turmogearoil PE 150 300 ml) sollte ebenso wie die

Kohlebürsten erneuert werden.

10

Markus A. Döring

(Geschäftsführer)

EG-Konformitätserklärung

Hiermit erklären wir,

Alfra GmbH

2. Industriestr. 10

68766 Hockenheim

dass die Metallkernbohrmaschine

EXCISION EM 40 Weldon

folgenden Richtlinien entspricht:

Maschinenrichtlinie: 2006/42/EG

Niederspannungsrichtlinie: 2006/95/EG

Elektromagnetische Verträglichkeit (EMV): 2004/108/EG

RoHs-Richtlinie: 2011/65/EU

Folgende Normen oder normative Dokumente wurden angewandt:

Maschinenrichtlinie:

EN 61029-1:2009

Niederspannungsrichtlinie:

EN 60204-1:2006+A1:2009

EN 60034-1:2010

EN 60034-5:2001+A1:2007

EMV- Richtlinie:

EN 55014-1:2006+A1:2009+A2:2011

EN 55014-2:1997+A1:2001+A2:2008

EN 61000-3-2:2006+A1:2009+A2:2009

EN 61000-3-3:2008

RoHs-Richtlinie:

EN 50581:2012

Bevollmächtigt für die Zusammenstellung der Unterlagen:

Alfra GmbH

2. Industriestr. 10

68766 Hockenheim

Hockenheim, 28.05.2018

11

Dear customer,

Thank you for purchasing an Excision product. Read these operation instructions closely before using your device

for the first time and keep them for later reference.

Safety instructions

During work with this machine, improper handling and/or poor maintenance result in significant hazards which can

lead to destruction of the machine and serious accidents with considerable injuries. Please read and observe the

information and safety instructions contained in this operating manual very carefully and contact the manufacturer

should you have any questions.

Always…

secure the machine during drilling operations on walls and ceilings with safety belt

check all connection cables and extension cords for damage

make sure the mains voltage matches the machine

wear the following protection equipment: safety goggles, appropriate footwear, ear protection,

hair net (for long hair), possibly also apron and safety helmet

work on level, clean and rust-free surfaces

remove lacquer and filler from the place of installation of the magnetic base

mount coolant unit prior to all operations

use safety guard if supplied

set the core drilling machine down gently

follow the instructions in this operating manual

familiarise new users with the safe use of the machine

observe local, country-specific guidelines

store and use the metal core drilling machine in a dry place

Never…

work on round, curved or soiled objects

drill several workpieces on top of one another

modify the core drilling machine or remove signs

use the core drilling machine when damaged or when parts are missing

use the core drilling machine without having been properly instructed

operate the machine without having read and understood the complete operating manual

use the core drilling machine to support, lift or transport persons or loads

carry out electric welding work on the workpiece at the same time as using the core drilling

machine

store or operate the core drilling machine at temperatures above 50°C (122°F)

leave the machine hanging unsupervised

allow the machine to come into contact with corrosive materials.

People with cardiac pacemakers or other medical appliances may only use the metal core

drilling machine following approval by their physician.

Never touch rotating parts! Keep hands and fingers away from the work area while the motor

is running! Failure to do so can result in severe injuries!

12

Specified conditions of use

This device is destined to cut material with magnetisable surface with core cutters and twist drills in sheltered

environment for commercial use in industry and craft. The device is suitable for drilling vertically, horizontally and

overhead.

Technical Data

Prod.-No: 18701.WD.EXCISION

Name: EM 40 Weldon

Input: 1100 Watt

Load rpm: 450 rpm

Tool holder: 19 mm ¾” Weldon adapter

Coolant supply: internal

Voltage: 230 V 50/60 Hz

Boring Ø max. in steel

- Core cutter: 12 - 35 mm

- Twist drills: 1 - 6 mm DIN 338

6 - 13 mm DIN 1897

Counterbore. 10 - 40 mm

Cutting depth: 50 mm

Stroke: 129 mm + 86 mm

Size of magnetic base: 70 x 185 mm

Magnetic adhesion: 9000 N; 2000 lbs

Tool force (on 10 mm steel): 2100 N; 475 lbs

Weight: 11,5 kg ; 25,3 lbs

Further functions: MOTOR EMERGENCY STOP

Magnetic field sensor

Noise emission: 92 dB (A) @ 300 mm distance from the motor

Vibration on the handle: AC=3.5 mm/s² and VC=3.2 mm/s

Available accessories

Transport case (prod.-no. 18532)

Cooling unit (prod.-no. 189412029)

Coolant ALFRA 4000 (prod.-no. 21040)

Safety belt (prod.-no. 189490501)

Safety guard (prod.-no. 189311293 + 2x 189601096)

Drill chuck with adapter for Weldon-Arbor (prod.-no 18107)

Swarf hook (prod.-no 189480022)

Allen key 2,5 mm DIN911-2,5

Allen key 4,0 mm DIN911-4,0

Allen key 6,0 mm DIN911-6,0

13

Description

The magnetic core drilling machine can be fixed with a switchable electromagnet on ferromagnetic workpieces.

The electromagnet and the motor can be switched on and off with the large buttons of the control panel.

The LED above the front panel shows the operating status of the machine. A self-adjusting dovetail guide on which

the motor is mounted can be adjusted in height with the star handle. On the back of the machine are the nameplate

and an attachment for the enclosed Allen keys.

A) Motor

E) Recess for safety belt

B) Weldon-Arbor

F) Control panel

C) Adjustable screws to adjust the slide

G) Spindle

D) Magnetic base

1 –Magnet ON

2 –Motor ON

3 –Magnet OFF

4 –Motor OFF

14

Switching on and off

Check connecting line and plug on damages first.

Push the button MAGNET ON so that the magnet adheres and the grip of the drill stand is ensured.

Check the display of the signal LED above the control panel.

Push the button MOTOR ON to start the motor.

To switch the machine off proceed in reverse order: first MOTOR OFF and then MAGNET OFF.

For non-magnetisable materials use the Rotabest Vacubest (Prod.-No. 18150).

When working on walls and ceilings secure the machine with the safety belt.

At this work we recommend cooling the tool with a coolant spray. For example Alfra 4000, prod. No. 21040.

Signal LED

The LED above the control panel shows the operating status of the machine and the adhesive force of the magnet.

LED aus

Magnet off.

Motor off.

LED grün

Magnet on and sufficient adhesive force.

Motor can be switched on/off as desired.

LED rot

Magnet on and very low adhesion. Work only with very low feed.

Motor can be switched on/off as desired.

LED rot

Magnet on and insufficient adhesion.

Motor cannot be activated or MOTOR EMERGENCY STOP.

15

Motor Emergency Stop

The core drilling machine has an automatic emergency deactivation of the motor (MOTOR EMERGENCY STOP). If the

magnet, while working with running motor, is pushed off the ferromagnetic workpiece by overload, vibrations or

other causes and an air gap occurs between magnetic base and workpiece, the motor will be deactivated

automatically and the magnet-LED is steady red. The motor though will not be slowed down!

A restart of the machine is only possible after switching the magnet on and off.

Deactivating the sensor and the automatic Motor Emergency Stop

Depending on the version of your core drilling machine it is possible to momentarily deactivate the sensor and its

safety function including the automatic MOTOR EMERGENCY STOP.

Should at one of your applications, with switched on magnet, the signal-LED light permanently red, it is due to a too

weak magnet field for the sensor in the first coil of the electromagnet.

Press the motor off button for 2 seconds to momentarily deactivate the sensor and its safety function.

Once the LED no longer lights up, you can turn on the motor.

In this case the MOTOR EMERGENCY STOP will be deactivated.

Risk of injury!

Exclusively the user is responsible for an appropriate, safe use of the core drilling machine.

After completion of the drilling process, turn off the motor as usual. The machine is now back in normal mode with

its sensor safety function.

16

How to work with annular cutters

Push centring and ejecting pin through head of annular cutter.

Core drills with Weldon shank are tightened with clamping screws (DIN 913) on both clamping surfaces.

First place annular cutter with the centring and ejecting pin on a marked centre or marking.

Set the cutter and spot-drill, until the entire cut edge is formed as a circle.

During the drilling process, the cutter should be cooled permanently. Optimal cooling is possible by internal

cooling with our coolant unit.

During the drilling process, do not stop the motor. After the drilling process, draw back the cutter by turning the

star handle with running motor.

Remove swarf and core after each drilling.

Remove swarf with swarf hook. Do not touch with bare hands. Danger of injury!

How to work with twist drills

The drill chuck with Weldon shank is only to be used with twist drills up to a diameter of 13 mm.

Insert drill chuck with MT2 tool holder in the drill spindle.

Insert twist drill in drill chuck and tighten.

Cleaning

Pull plug prior to cleaning. Danger of injury by unintentional switching on.

Clean the outside of the motor by means of dry compressed air.

Check connecting lines on damages.

Clean and grease sliding surfaces regularly.

Carbon brushes should be replaced after appr. 250 hours running time.

After the work is finished we recommend to store the metal core drilling machine in the transport case in a

lying position.

17

Maintenance and repair

Maintenance, checks and repairs are only to be made by electronic specialists according to the valid regulations of

the respective country.

Only use genuine spare parts.

Spare part list at the end of this operation manual.

Excision metal core drilling machines should be serviced after appr. 250 hours running time by our Excision

workshop or appointed dealers. The Gear oil (Lubcon, Turmogearoil PE 150 300ml) should be exchanged as well

as the brushes.

18

Markus A. Döring

(Managing Director)

EC Declaration of Conformity

Herewith we

Alfra GmbH

2. Industriestr. 10

68766 Hockenheim

declare that the Metal Core Drilling Machine

EXCISION EM 40 Weldon

corresponds to the following directives:

Machinery Directive: 2006/42/EC

Low Voltage Directive: 2006/95/EC

Electro-magnetic compatibility (EMC): 2004/108/EC

RoHs Directive: 2011/65/EU

Following directives or normative documents were applied:

Machinery Directive:

EN 61029-1:2009

Low Voltage Directive:

EN 60204-1:2006+A1:2009

EN 60034-1:2010

EN 60034-5:2001+A1:2007

EMC Directive:

EN 55014-1:2006+A1:2009+A2:2011

EN 55014-2:1997+A1:2001+A2:2008

EN 61000-3-2:2006+A1:2009+A2:2009

EN 61000-3-3:2008

RoHs Directive:

EN 50581:2012

Authorized for the compilation of the documents:

Alfra GmbH

2. Industriestr. 10

68766 Hockenheim, Germany

Hockenheim, 28.05.2018

19

Ersatzteile / Spare parts / Pièces de rechange / Piezas de recambio

Art.Nr. 18701

03/15, MZ00

20

Pos.

Pos.

Menge

Qty.

Art. Nr.

Prod. No.

Beschreibung

Description

1

1

189412077

Ständergehäuse RB35X RAL2004

housing RB35X

2

1

189412068

Stecklinse

lens

3

1

189301003

Zahnstange

rack

4

1

189414086

Schlitten

slide

5

1

18217

18217.110

Motor MBN 16.1.1 A 230 Volt

Motor MBN 16.1.1 A 110 Volt

Motor MBN 16.1.1 A 230 Volt

Motor MBN 16.1.1 A 110 Volt

6

1

189501076

Befestigungsstein

motor fixing block

7

3

DIN7981-M2,9X16

Linsenkopfblechschraube

pan head tapping screw

8

3

DIN125-A4,3-140HV-ST

Scheibe

washer

9

1

189401056

Folienabdeckung

foil cover

10

6

189401060

189401061

Winkel-Flachsteckhülsen (rot)

Winkel-Flachsteckhülsen (blau)

angle receptacle for tabs (red)

angle receptacle for tabs (blue)

11

1

189412058

189412058.110

PCB RBX 230 Volt

PCB RBX 110 Volt

PCB RBX 230 Volt

PCB RBX 110 Volt

12

1

189401055

Kunststoffgehäuse

plastic case

13

6

ISO7380-M4X12-10.9

Flachrundschraube

round head screw

14

1

189412063

Messingprofil -links-

brass profile -left-

15

1

189414084

Federblech

spring steel plate

16

1

189412062

Messingprofil -rechts-

brass profile -right-

17

1

189412029

Kühlmittelbehälter (kpl.)

coolant unit (compl.)

18

4

DIN913-M5X10-45H

Gewindestift

set screw

19

7

DIN7980-5-ST

Federring

spring washer

20

3

DIN6912-M5X16-8.8

Zylinderschraube

hexagon socket screw

21

3

DIN915-M5X12-45H

Gewindestift

set screw

22

1

DIN912-M8X60-8.8

Zylinderschraube

hexagon socket screw

23

1

DIN7980-8-ST

Federring

spring washer

24

1

25

1

189490611

Kabelverschraubung M16

cable gland M16

26

1

189490612

Kabelverschraubung PG 9

cable gland PG 9

27

1

DIN6799-D15,0

Sicherungsscheibe

lock washer

28

1

DIN988-20x28x2,0

Passscheibe

washer

29

2

DIN988-20X28X0,5

Passscheibe

washer

30

3

189301074

Speichen (kpl.)

spokes (compl.)

31

2

189301014

Gleitlager

plain bearing

32

1

189301015

Ritzelwelle

pinion shaft

33

1

189852113

Typenschild

name plate

34

4

DIN1476-M2,5x8,0

Kerbnagel

grooved drive stud

35

1

189412001.230V

Magnetfuß 35X

magnetic base 35X

36

3

DIN912-M5X40-8.8

Zylinderschraube

hexagon socket screw

37

1

DIN912-M5X35-8.8

Zylinderschraube

hexagon socket screw

38

1

189-28038B

Helukabel

motor cable

39

2

DIN6798-A4,3-FST

Fächerscheibe

serrated washer

40

6

ISO7380-M4X8-10.9 A2R

Flachrundschraube

round head screw

41

1

189412070

Magnet für Inbusschlüssel

magnet for Allen key

42

1

189490604

Knickschutztülle

protection sleeve

43

1

189412071AUS

Kabel mit Stecker 230 Volt

supply cable with plug 230 Volt

This manual suits for next models

1

Table of contents

Languages:

Other EXCISION Drill manuals