D-12 A, D-20 A, D-20 AR. Manual de Instrucciones. 7

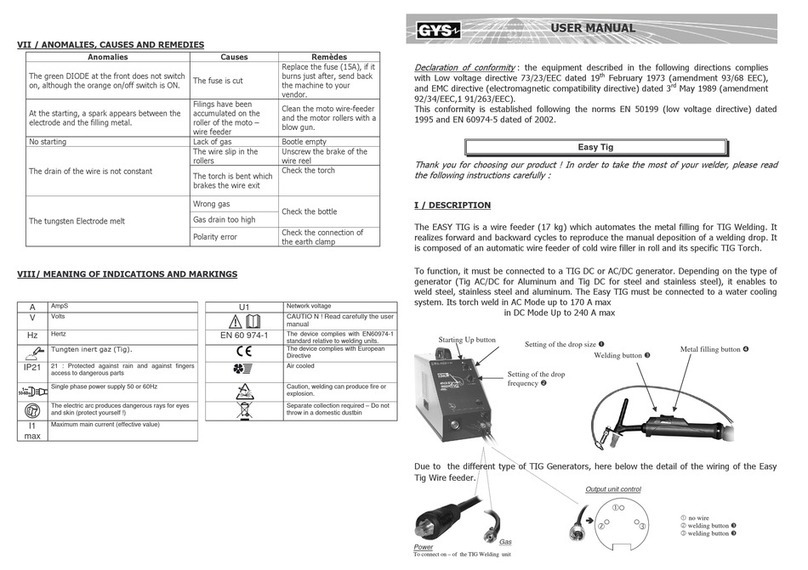

CAPITULO 5. ANOMALÍAS. CAUSAS PROBABLES. SOLUCIONES POSIBLES.

SÍNTOMA. ANOMALÍA.

CAUSA PROBABLE.

SOLUCIÓN POSIBLE.

La máquina carece de tensión en alguno o

todos sus elementos vitales.

1.Observar que la tensión en la entrada de la

máquina existe; de no ser así hay que proceder a

cambiar la toma. Es conveniente observar si hay

algún magnetotérmico "saltado".

2. Comprobar que el fusible D de la devanadora no

este abierto.

PROBLEMA GENERAL.

NO FUNCIONA NADA.

3. Deben desmontarse los paneles de la máquina

testeando los puntos del esquema eléctrico lógicos

para el caso.

SALTA LIMITADOR.

Calibre del interruptor magnetotérmico

bajo para el caso. Puede existir un

cortocircuito que es el que provoca que

dispare el limitador.

Cambie el magnetotérmico por otro de mayor

calibre. Es importante que el interruptor

magnetotérmico sea de una curva característica tipo

lenta. En el caso de que la instalación eléctrica sea

de potencia limitada debe probar la realización del

trabajo de soldadura a niveles de corriente más

bajos.

Problema en la conexión fuente de potencia-

devanadora.

Compruebe que la conexión eléctrica entre la fuente

de potencia y la devanadora es correcta. El piloto

luminoso de la devanadora debe estar encendido.

Compruebe el fusible de la devanadora. Testee el

circuito eléctrico de la devanadora.

Fallo del interruptor de la pistola que no

realiza perfectamente el contacto.

Cambiar microinterruptor de la pistola.

SI BIEN LA MAQUINA SE

ENCUENTRA CONECTADA

Y CON EL PILOTO C

ILUMINADO, AL PULSAR

NO EXISTE NINGÚN TIPO

DE REACCIÓN

Placa electrónica de la devanadora averiada. Sustituir placa electrónica.

AL PULSAR LA PISTOLA, SI

BIEN SALE HILO, NO

ACTÚA EL CONTACTOR

O/Y NO FLUYE GAS DE

PROTECCIÓN

No llega tensión al contactor o/y

electroválvula.

Debe determinarse si el fallo proviene de la placa

electrónica o bien es un fallo de conexión eléctrica.

Compruebe que las bobinas del contactor o/y

electroválvula no están abiertas.

AL DEJAR DE PULSAR, EL

GAS DE PROTECCIÓN

SIGUE FLUYENDO.

Existe una impureza en la cámara interior de

la electroválvula que impide que el embolo de

esta cierre completamente.

Desmonte y limpie la electroválvula.

AL FINALIZAR DE SOLDAR

EL HILO QUEDA PEGADO

AL TUBO DE CONTACTO

DE LA ANTORCHA

El contactor tiene un retardo en la apertura

muy elevado.

Regule convenientemente el potenciómetro de

longitud final de hilo existente en la devanadora.

El contactor tiene un retardo en la apertura

muy bajo.

Regule convenientemente el potenciómetro de

longitud final de hilo existente en la devanadora.

AL FINALIZAR DE SOLDAR

LA LONGITUD FINAL DE

HILO ES MUY ELEVADA Se retira la antorcha de forma inmediata al

dejar de oprimir el pulsador de la antorcha.

El sistema de control de longitud final de hilo exige

que no se retire de forma inmediata la antorcha de

soldadura al dejar de oprimir el pulsador de la

antorcha.

Tensión efectiva de soldadura baja. Onda de

salida no correcta.

Comprobar que no existe un fallo de fase en la

tensión de alimentación.

Comprobar que los elementos eléctricos de contacto

del circuito de soldadura son correctos: Masa de

soldadura, superficies oxidadas o muy sucias. tobera

de contacto de diámetro superior al del hilo...etc.

Testear el esquema eléctrico de la fuente de

potencia: Tensiones de entrada y salida al

rectificador.

EL EQUIPO NO SUELDA

CORRECTAMENTE.

“REGULA MAL”

El hilo de soldadura tiene una resistencia

mecánica en su salida que impide que

mantenga una velocidad uniforme.

Examine la pistola de soldadura. Sople el interior de

esta (sirga) con aire comprimido.

Reactancia seleccionada baja. Cambie la toma de reactancia H de la fuente de

potencia a un valor más elevado.

EN EL PROCESO DE

SOLDADURA EXISTEN

MUCHAS PROYECCIONES. Gas de protección no adecuado. En la soldadura de los aceros normales aconsejamos

la utilización de un gas mezcla Ar-CO2.