Düsenprüfstand GERUTEST NTB5

1. Funktionsbeschreibung

Das GERUTEST stellt hohe statische Drücke zur Verwendung

in Kombination mit Einspritzdüsen bereit. Aufgrund seiner

Spezifikation ist das GERUTEST nicht zur Förderung großer

Volumina unter hohem Druck geeignet. Weder Pumpenleistung

noch Ölvorrat sind im ausreichenden Maß für solche Aufgaben

vorhanden. In ihrem spezifizierten Anwendungsbereich kommt

es mit dem Betriebsmedium Druckluft aus.

Das Funktionsprinzip des GERUTEST beruht auf einer

proportional wirkenden Druckpumpe. Der absolute maximale

Ausgangsdruck wird durch eine Sicherheitsbegrenzung auf der

Niederdruckseite gewährleistet (vgl. 1. Risikoanalyse).

Zum Betrieb wird die Pressluftversorgung (<15 bar) an das

GERUTEST angeschlossen, die Anzeigen überprüft und der

Starthebel umgelegt. Der Druck wird bis zur eingestellten

Grenze aufgebaut. Der Arbeitsdruck kann über das

Druckbegrenzungsventil nachjustiert werden, bis der

gewünschte Wert auf dem Manometer angezeigt wird, oder der

Maximaldruck je nach Ausführung –unterschiedlich - erreicht ist.

Wird der Hochdruck nicht mehr benötigt, wird der Starthebel in

die „0“ Stellung zurück gebracht. Zum Entlüften der Leitungen

muss das manuelle Entlüftungsventil geöffnet werden. Die

Hochdruckleitungen dürfen nur bei entlasteten Leitungen

abgebaut werden.

2. In- und Außerbetriebnahme

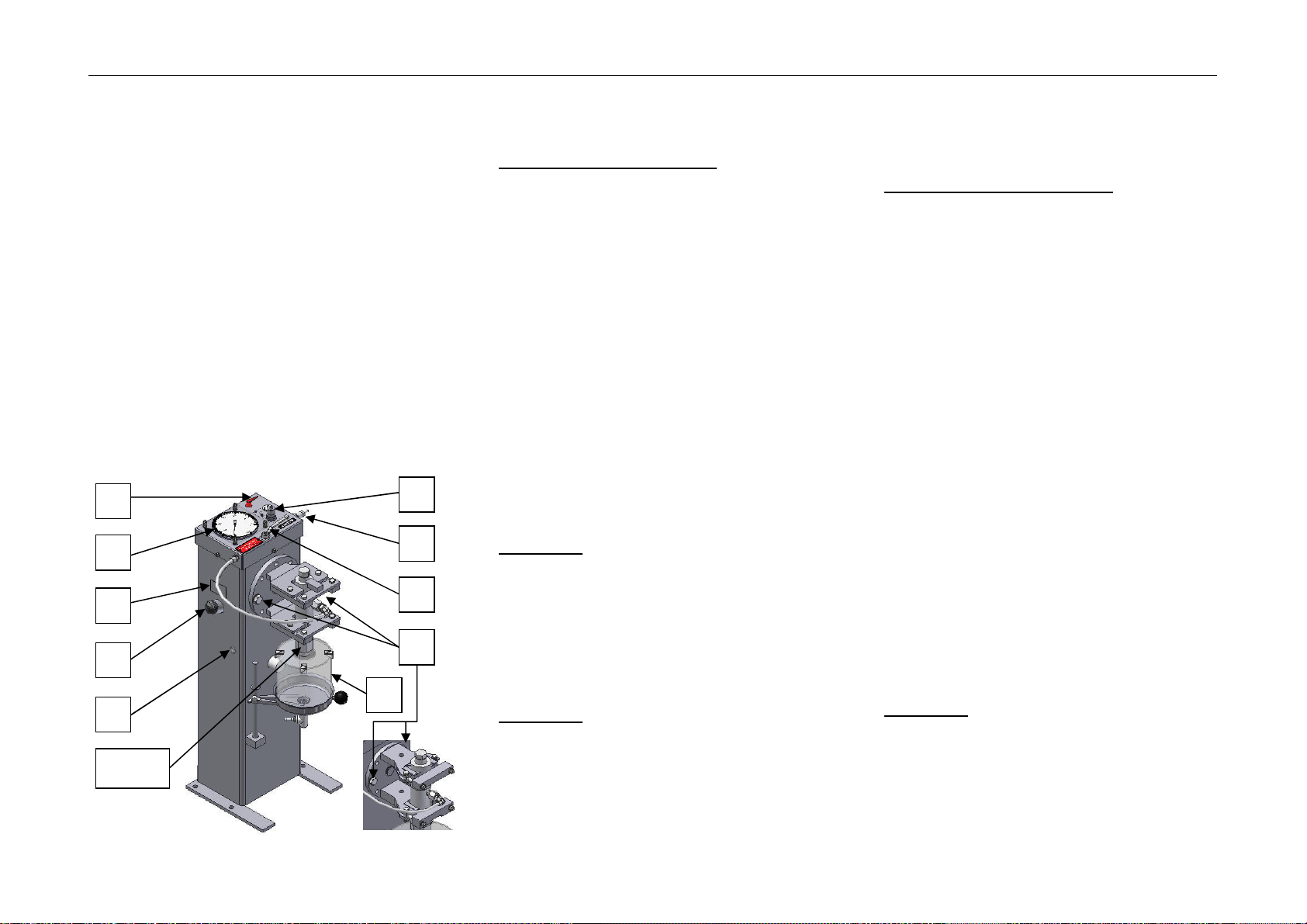

I. F

UNKTIONSTEST DES

G

ERUTEST

1) Befestigen Sie den Düsenprüfstand am Boden.

2) Kontrollieren Sie das Anzeigegerät

A

auf

Beschädigungen und Zeigerstellung. Der Zeiger soll in

0 -Stellung stehen.

3) Kontrollieren Sie den Ölstand am Ölstandsanzeiger

B

-Ölstand soll am Auge sichtbar sein.

4) Bei zu niedrigem Ölstand befüllen Sie das Gerät

wie folgt:

4.1) Wählen Sie die Qualität nach Vorgaben des

Hinweisschildes

C

am Tank.

4.2) Öffnen Sie den Öleinfüllstutzen

D

durch Drehen

nach links.

4.3) Gießen Sie nun das Öl ein, bis am Öleinfüllstutzen

sichtbar.

4.4) Nun verschließen Sie wieder den Öleinfüllstutzen

D

durch Drehungen nach rechts.

5) Schließen Sie nun das Druckentlastungsventil

E

durch Drehen nach rechts, bis das Ventil

geschlossen ist.

6) Verschließen Sie den Schlauchanschluss mit dem

mitgelieferten Verschlußstück.

7) Drehen sie nun den Absperrhahn

F

in Stellung II.

8) Nun schließen Sie die Druckluft an den

Druckluftanschluss

G

an.

ACHTUNG: Ein Höchstwert von 15 bar Druckluft

darf nicht überschritten werden!

9) Anschließend drehen Sie den Filterdruckregler

H

nach rechts.

10) Legen Sie nun den Absperrhahn

F

in Stellung I.

11) Die Pumpe startet und sollte nun Druck aufbauen.

12) Nach Erreichen des Druckes von 400 bar auf dem

Anzeigegerät A legen Sie den Absperrhahn F wieder

in Stellung II.

ACHTUNG: Düsenprüfstand bei 400 bar oder

600 bar (je nach Typ) blockiert!

13) Der erreichte Wert auf dem Anzeigegerät

A

sollte jetzt

nicht abfallen. Dies bedeutet, die Hochdruckpumpe

ist voll funktionsfähig.

14) Öffnen Sie nun das Druckentlastungsventil

E

durch

Drehen nach links.

15) Der Druck fällt nun am Anzeigegerät

A

wieder auf

0 bar ab.

II. Arbeiten mit dem Düsenprüfstand

1) Die Druckbeaufschlagung des Prüflings muß nach

Vorgaben des Düsenherstellers vorgenommen werden.

2) Beginnen Sie wieder mit Position 3.) bis 7.)

3) Einschraubstück in Einspritzdüse einbauen.

4) Schlauch an Einschraubstück anschließen.

5) Einspritzdüse in Düsenhalter einsetzen und verriegeln.

6) Ölauffangbehälter unter die Einspritzdüse einschwenken

7) Legen sie nun den Absperrhahn

F

in Stellung I.

8) Begutachten Sie nun das Spritzbild der Einspritzdüse im

Ölauffangbehälter

I

und Einstelldaten des

Düsenherstellers.

9) Nach erfolgter Prüfung drehen Sie den Absperrhahn

F

wieder in die Ausgangsstellung. Die Pumpe stoppt.

10) Nun öffnen Sie das Druckentlastungsventil durch

Drehung nach links. Der Druck am Anzeigegerät

A

fällt

auf 0 bar ab.

11) Danach öffnen Sie den Schlauch am Einschraubstück

der Einspritzdüse und können nun dieses auch aus der

Einspritzdüse entfernen.

12) Nun können Sie wieder von vorne beginnen, um eine

weitere Einspritzdüse zu überprüfen.

13) Sollte die Einspritzdüse defekt sein, so dass die

Düsennadel gewechselt werden muss, kann dies auch

mittles des Düsenprüfstandes erfolgen:

13.1) Öffnen Sie die beiden Schrauben

K

am

Düsenhalter

13.2) Drehen Sie den Düsenhalter um 180° (rechts oder

links) herum und schrauben ihn wieder mit beiden

Schrauben fest.

13.3) Jetzt können Sie die im Düsenhalter eingespannte

Einspritzdüse mit dem beigefügtem

Spezialschlüssel öffnen.

ACHTUNG: Hochdruckschläuche dürfen nur bei

geöffnetem Entlastungsventil

E

angeschlossen oder entfernt

werden.

Das Anzeigegerät

A

ist dabei bis

auf 0 bar abgefallen.