H. HERMANN EHLERS CONTOIL VZO Series Service manual

VD 4-419 def 05.2008

Inhaltsverzeichnis

Allgemeines

Geräteaufbau 3

Verwendung, Planung und Einbau 3

Sicherheitshinweise 3

Anlagekonzeption

Rohrleitungsführung 4

- Einbauort, Einbaulage 4

- Richtige Auslegung von Messgerät und Zubehör 4

- Absperrorgane 5

- Schmutzfilter, Sicherheitsfilter 5

- Wärmeisolation 5

Besonderheiten Impulsgeber, Fernauswertung 6

Besonderheiten Differenzmessung 6

Besonderheiten Marine 6

- Einbau auf der Saugseite einer Pumpe 7

- Ausblasen der Leitungen 7

Besonderheiten Abfüllung, Dosierung 7

Elektrische Leitungsführung 7

Einbau der Messgeräte

Vorbereitung für den Einbau 8

Einbau des Messgerätes in die Rohrleitung 8

Elektrische Anschlüsse 9

- Sicherheitshinweise 9

- Anschlussschema 9

- Impulsgeber Typ INA 10

- Impulsgeber Typ RV 10

- Impulsgeber Typ IN 10

Parametrierung der Nachfolgegeräte 11

Bedienungsanleitung siehe Teil 2

Inbetriebsetzung

Anlage in Betrieb setzen 11

Dichtheitskontrolle der Geräteanschlüsse durchführen 11

Durchfluss der Anlage kontrollieren 11

Funktion von angeschlossenem Zubehör prüfen 11

Wartung/Instandsetzung

Sicherheitshinweise 12

Schmutzfilter 12

Instandhaltung, Ersatzteile 12

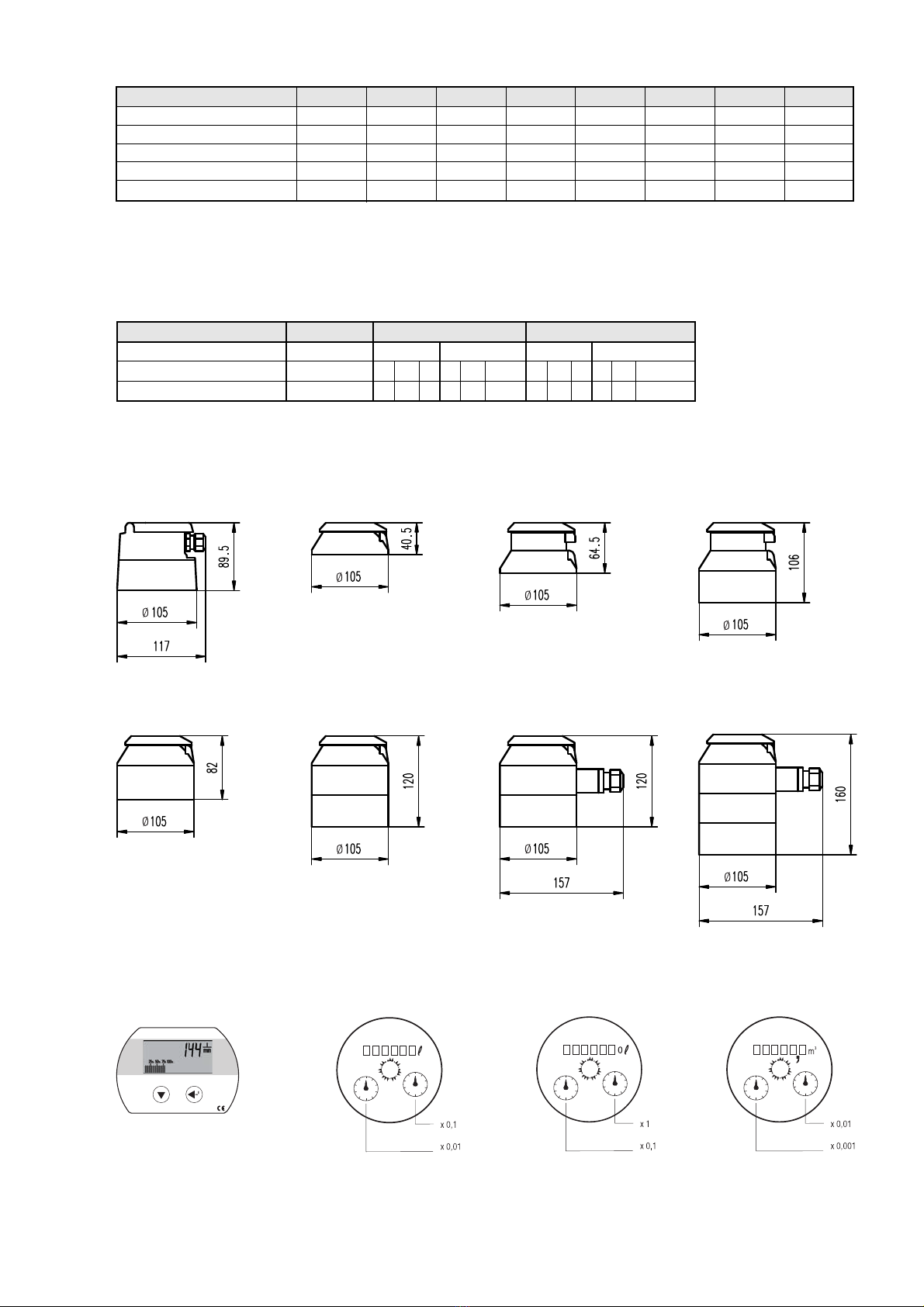

Massbilder, Techn. Daten

Messaufnehmer 12

Aufbaugruppen/Messumformer 13

Elektronische Zählwerke / Zifferblätter 13

CONTOIL

®

DN15...50

VZO/VZOA, VZF/VZFA

Table of contents

General

Meter Configuration 14

Application, planning and installation 14

Safety precautions 14

Plant design

Layout of piping 15

-Meter installation 15

-Correct layout of meter and accessories 15

-Stop valves or cocks 16

-Dirt filter, Safety filter 16

-Heat insulation 16

Special requirements pulsers, remote evaluation 17

Special requirements differential measurement 17

Special requirements - ships 17

-Installation on the suction side 18

-Draining pipes 18

Special requirements of filling, dosing units 18

Electrical installations layout 18

Installing the meters

Preparing for installation 19

Installing the meter in the pipe 19

Electrical connections 20

-Safety precautions 20

-Wiring diagram 20

-Pulser, INA 21

-Pulser, RV 21

-Pulser, IN 21

Parameterising ancillary devices 22

Operating instructions see part 2

Commissioning

Putting the plant into operation 22

Check tightness 22

Check plant flow 22

Check function of connected accessories 22

Servicing/repair

Safety precautions 23

Dirt filter 23

Maintenance, spare parts 23

Dimensional drawings, technical data

Flow sensors 23

Transducer groups/Measurement transducers 24

Display / Roller counter 24

Montage- und Bedienungsanleitung

Mounting and operating instructions

Instructions de montage et mode d’emploi

An der Autobahn 45 ♦28876 Oyten ♦Tel. 04207/91 21-0 ♦Fax 04207/91 21 41

Email verkauf@ehlersgmbh.de ♦Home http://www.ehlersgmbh.com/de

2CONTOIL®

Table des matières

Généralités

Conception des compteurs 25

Utilisation, planification et montage 25

Prescriptions de sécurité 25

Conception de l’installation

Tracé des conduites 26

- Lieu de montage, position de montage 26

- Dimensionnement du compteur et des accessoires 26

- Vannes et clapets 27

- Collecteur d’impuretés, filtre 27

- Isolation thermique 27

Particularités émetteurs d’impulsions/

traitement des données à distance 28

Particularités de la mesure différentielle 28

Particularités pour les applications marines 28

- Montage du côté aspiration 29

- Purge des conduites 29

Particularités remplissages, dosages 29

Circuit électrique 29

Montage du compteur

Préparation au montage 30

Montage du compteur dans la conduite 30

Raccordements électriques 31

- Prescriptions de sécurité 31

- Schéma de raccordement 31

- Emetteur d’impulsions type INA 32

- Emetteur d’impulsions type RV 32

- Emetteur d’impulsions type IN 32

Paramétrage des appareils périphériques 33

Mode d’emploi voir manuel n° 2

Mise en service

Mise en service de l’installation 33

Contrôle d'étanchéité du raccordement à la conduite 33

Contrôle du débit de l’installation 33

Vérification du fonctionnement des accessoires raccordés 33

Entretien / Maintenance

Prescriptions de sécurité 34

Collecteur d’impuretés 34

Maintenance, pièces de rechange 34

Schémas d’encombrement

Mesureurs 34

Dispositifs complémentaires / Convertisseur 35

Affichages électroniques / Cadrans 35

CONTOIL®3

Allgemeines

Geräteaufbau

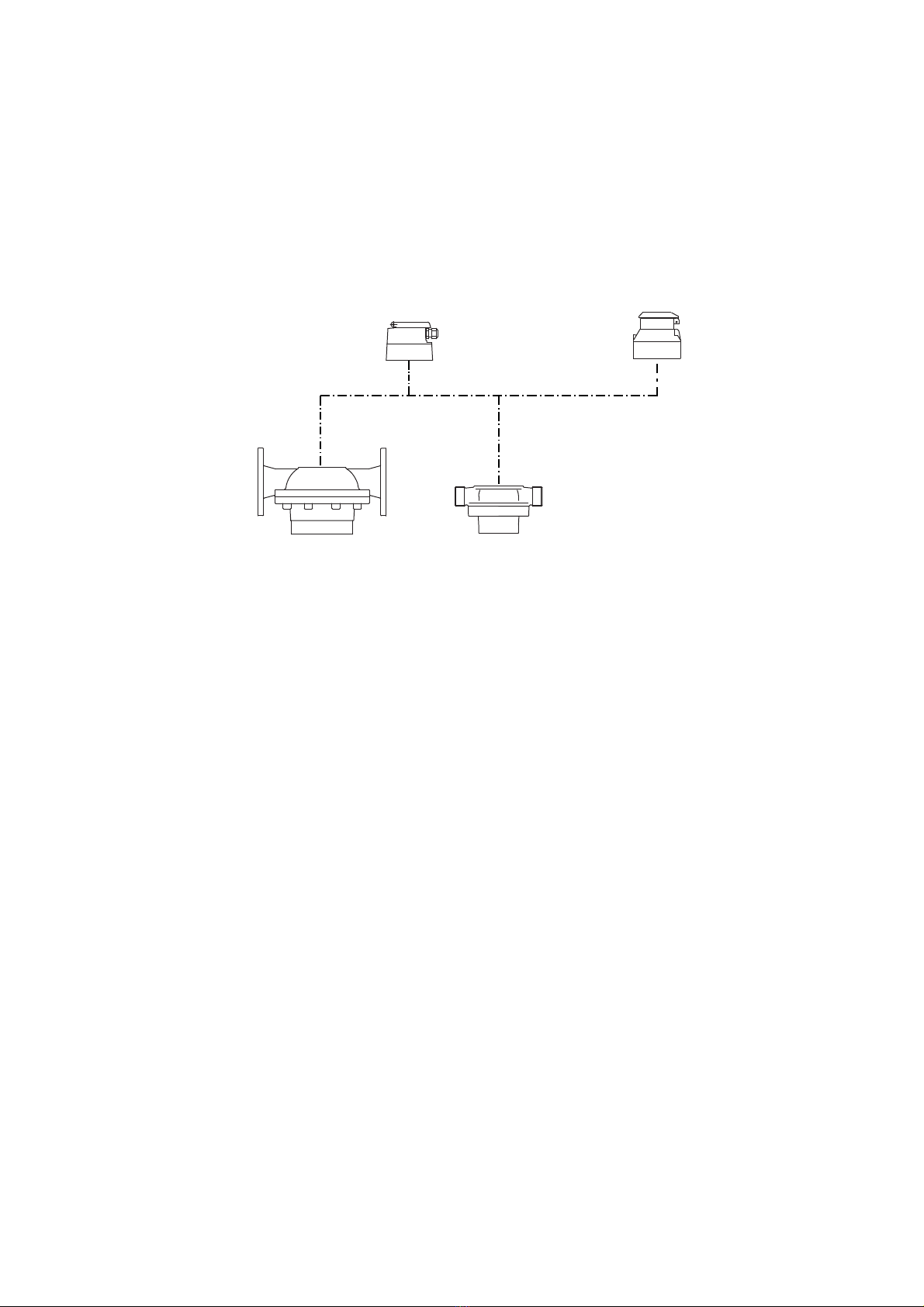

CONTOIL®Ölzähler bestehen aus einer Kombination von einem nennweiten- und anschlussabhängigen Messaufnehmer und einem

typenabhängigen Aufbau mit Anzeige und ggf. Signalausgängen.

Messumformer VZF / VZFA Aufbaugruppe VZO / VZOA

mit Relais- und Analogausgängen mit Impulsgeber RV und

und elektronischer Anzeige mechanischer Anzeige

Messaufnehmer und Aufbaugruppe/Messumformer werden gemeinsam kalibriert und bilden eine Messgeräteeinheit.

Für optimale Ergebnisse bei der Differenzmessung sollten nur Messgeräte der Typen VZFA oder VZOA mit spezieller Kalibrierung verwendet

werden.

Bei einem nachträglichen Austausch von Aufbaugruppe/Messumformer muss mit einer gewissen Messwertabweichung gerechnet werden.

Verwendung, Planung und Einbau

Das Gerät darf nur für seinen bestimmungsgemässen Verwendungszweck eingesetzt werden. Zubehör darf nur verwendet werden, wenn

eine sicherheitstechnisch unbedenkliche Verwendungsfähigkeit gegeben ist. IBE-Geräte werden nach den gültigen Normen und

Richtlinien hergestellt. IBE garantiert im Rahmen der allgemeinen Geschäftsbedingungen für die Qualität des Produktes. Die Haf-

tung für die richtige Installation sowie die fachgemässe Handhabung des Gerätes geht mit Empfang der Ware auf den Eigentümer oder Be-

treiber über. Die Montage- und Bedienungsanleitung ist genau zu beachten. Alle hierin angegebenen Hinweise entbinden Planer, Installa-

teure und Betreiber nicht von einer eigenen, sorgfältigen und umfassenden Beurteilung der jeweiligen Anlagenkonfiguration in Bezug auf

Funktionsfähigkeit und Betriebssicherheit.

Sicherheitshinweise

• Die Anlagekonzeption muss sicherstellen, dass das Messgerät nicht beschädigt werden kann, insbesonders durch Frosteinwirkung,

Torsion der Rohrleitung, übermässige Wärmeausdehnung der Rohrleitung, beim Einbau nicht fluchtende Leitungen, durch Eindrin-

gen von Fremdkörpern oder durch Verschlammung.

• Beim Einbau des Zählers ist das Einbau-Lichtmass der Rohrleitung einzuhalten. Bei Flanschanschluss sind die Verbindungselemen-

te in der vorgesehenen Anzahl und mit dem richtigen Drehmoment gemäss Angaben des Schraubenherstellers fest zu ziehen.

• Zulässige Betriebsdaten gemäss Typenschild einhalten. Druckprüfung mit max. 1,5 x Nenndruck PN.

• Bei Inbetriebnahme, Ausserbetriebsetzung und Ausbau ist sicher zu stellen, dass in der Rohrleitung und im Zähler keine sicher-

heitsgefährdenden Dämpfe entstehen können.

• Das Messgerät muss im Betrieb jederzeit und vollständig mit Flüssigkeit gefüllt sein.

• Messgerät periodisch auf Dichtheit der Anschlüsse und auf Funktion überprüfen.

• Bei Arbeiten an der Anlage vor jedem Eingriff:

a) Anlage auf Druck entlasten

b) bei gefährlichen Flüssigkeiten Schutzbekleidung und Schutzbrille tragen

c) Auffangwanne unterstellen

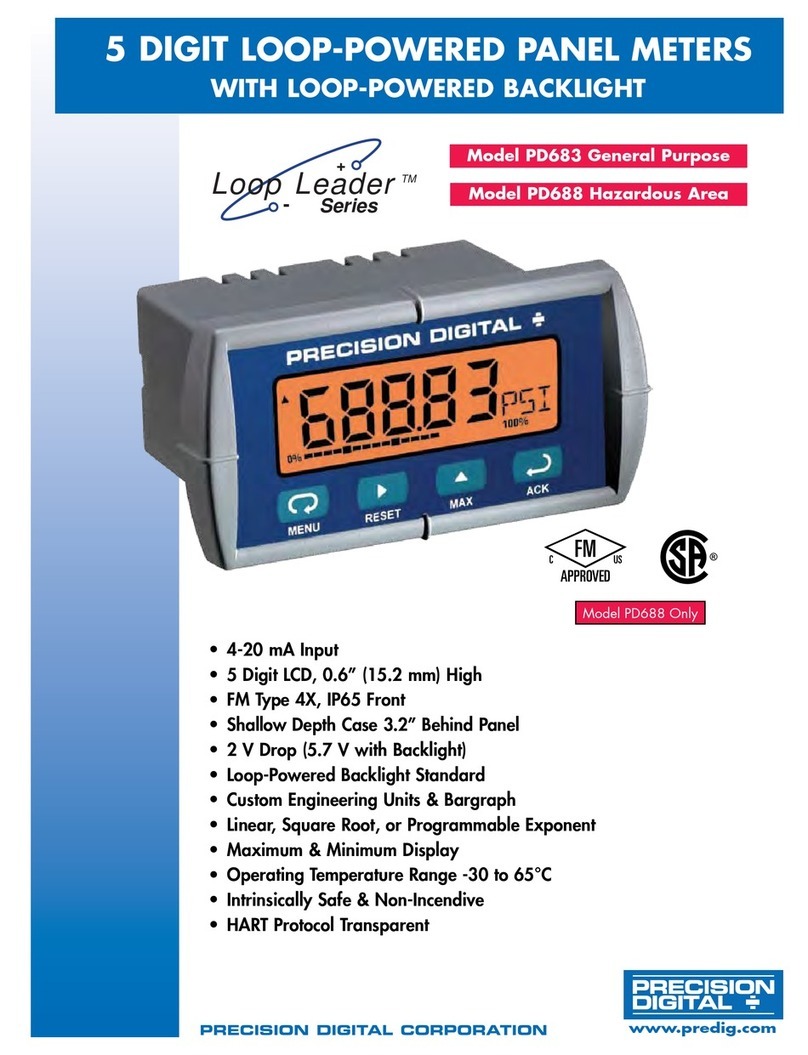

Beispiel für Kombinationen

(Details siehe Kapitel Massbilder)

Messaufnehmer

4CONTOIL®

Anlagekonzeption

Rohrleitungsführung

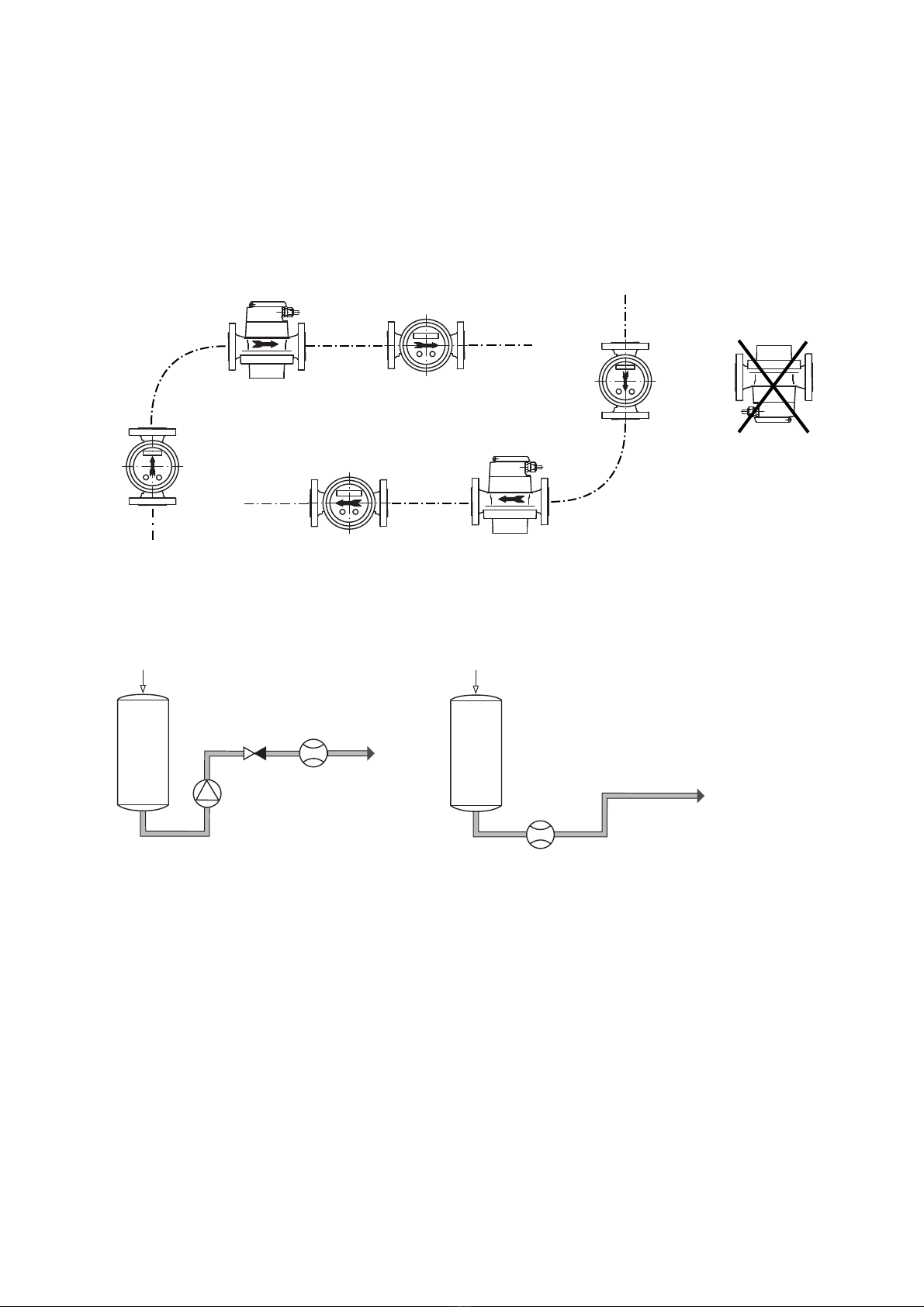

Einbauort, Einbaulage

Auf gute Zugänglichkeit zur Ablesung und Bedienung der Mess- und Zusatzgeräte achten.

Der Einbau kann unter Beachtung des Richtungspfeils auf dem Gehäuse in jede Durchflussrichtung ohne besondere Modifikation vorge-

nommen werden. Die Anzeige wird vor Ort der Einbaulage angepasst.

Messgeräte nicht mit dem Ablesekopf nach unten einbauen. Gerade Beruhigungsstrecken sind nicht erforderlich.

Die Rohrleitungsführung muss sicherstellen, dass das Messgerät jederzeit mit Flüssigkeit gefüllt ist und keine Luft- oder Gaseinschlüsse

auftreten.

Alle Verbraucher sind vom Messgerät zu erfassen.

Tank

Pumpe

Rückschlag-

ventil

Tank

Ölzähler

Ölzähler

Richtige Auslegung von Messgerät und Zubehör

Bei Verwendung des Messgerätes für Viskositäten über 5 mPa.s oder beim Einbau auf der Saugseite sind der Druckverlust und der noch

erreichbare Durchfluss anhand der Druckverlustkurven zu ermitteln (siehe Technische Information CONTOIL®).

Zusätzlich ist auch der Druckverlust durch eingebaute Filter zu berücksichtigen.

Mess- und Zubehörgeräte nach den maximal in der Anlage vorkommenden Betriebsbedingungen auslegen.

• Betriebsdruck und Temperatur

• Umgebungstemperatur –10° C … 60° C

• Materialbeständigkeit in Bezug auf: Messstoff, Umgebungsbedingungen

• Durchflussleistung

Durchflussmessgeräte sind nach dem Durchfluss und nicht nach dem Leitungsdurchmesser auszulegen. Falls notwendig, Rohrleitung

anpassen.

CONTOIL®5

Absperrorgane

Absperrorgane sind nach dem Messgerät einzubauen, um Rückflüsse und Entleerungen zu vermeiden.

Rückflüsse und Entleerungen verursachen Fehlmessungen und können das Messgerät beschädigen.

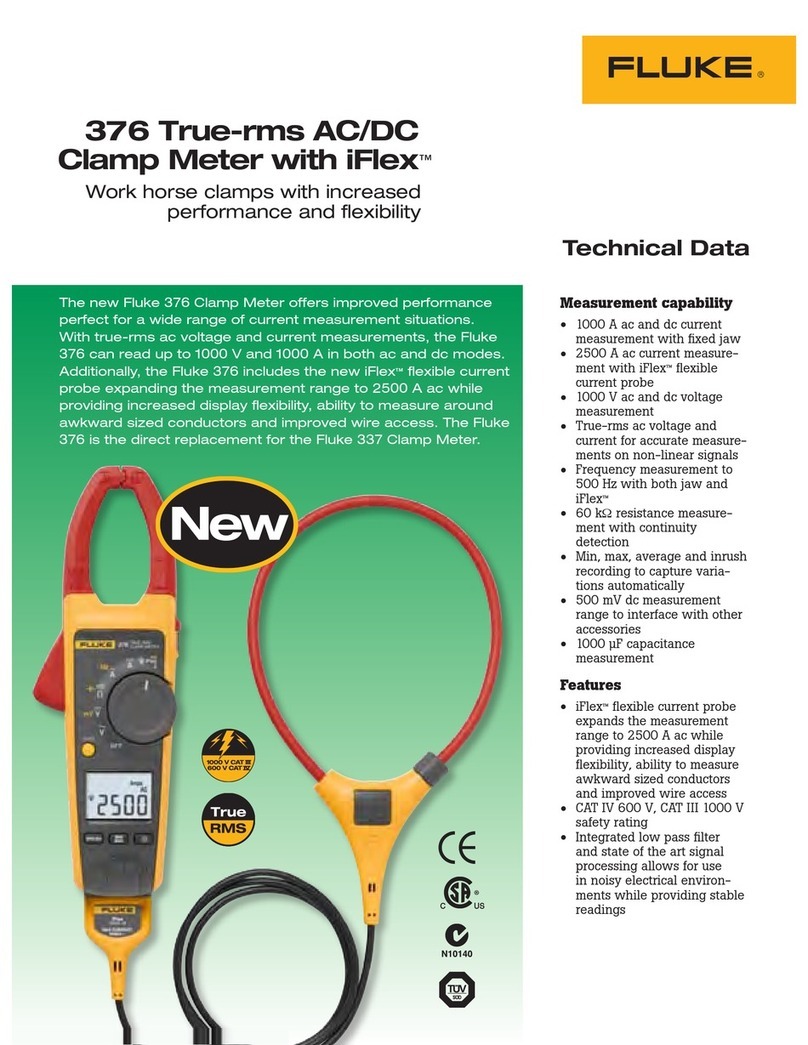

Schmutzfilter, Sicherheitsfilter

Vor dem Messgerät ist ein Schmutzfilter einzubauen, um Beschädigungen durch Verunreinigungen in der Flüssigkeit zu verhindern.

* Beim Einsatz dieses Schmutzfilters kann auf den Sicherheitsfilter im Zähler

einlauf verzichtet werden.

Der im Zählereinlauf eingebaute Filter ist ein reiner Sicherheitsfilter und zu klein, um als Schmutzfilter zu wirken.

Wärmeisolation

Die Aufbaugruppe darf nicht mit einer Wärmeisolation versehen werden. Dadurch könnte ihr zulässiger Temperaturbereich überschritten

werden.

Maximale Maschenweite für Schmutzfilter

Nennweite Zählertyp

VZF, VZO VZFA, VZOA

DN15 0,250 mm 0,100 mm

DN20 0,400 mm* 0,100 mm

DN25 0,400 mm* 0,250 mm

DN40 0,600 mm 0,250 mm

DN50 0,600 mm 0,250 mm

keine Wärmeisolation

in diesem Bereich

Heizwicklung

Rohrleitung

Wärmeisolation

Die zulässigen Temperaturbereiche des Messgerätes müssen eingehalten werden.

Tank

Filter Pumpe Ölzähler Ventil

6CONTOIL®

Besonderheiten Impulsgeber für Fernauswertung

Bei Messgeräten mit Impulsgeber RV, IN oder INA für Fernauswertung ist jeder Rückwärtsfluss zu vermeiden. Kann dies die Anlagekon-

zeption nicht sicherstellen, ist ein Rückschlagventil einzubauen.

Besonderheiten Differenzmessung

Bei der Differenzmessung wird in die Leitung für Vorlauf und Rücklauf je ein Durchflussmessgerät eingebaut. Als Verbrauch wird die

Differenz zwischen Vorlauf- und Rücklaufmenge bestimmt.

Die Zähler VZFA sind, sofern mit Option “Differenzmessung” bestellt, entsprechend der angegebenen Vor- und Rücklaufmenge kalibriert.

Es ist darauf zu achten, dass diese Zähler in die richtige Leitung, d.h der Vorlaufzähler in die Zuleitung zum Verbraucher und der Rücklauf-

zähler in die Rückleitung eingebaut werden.

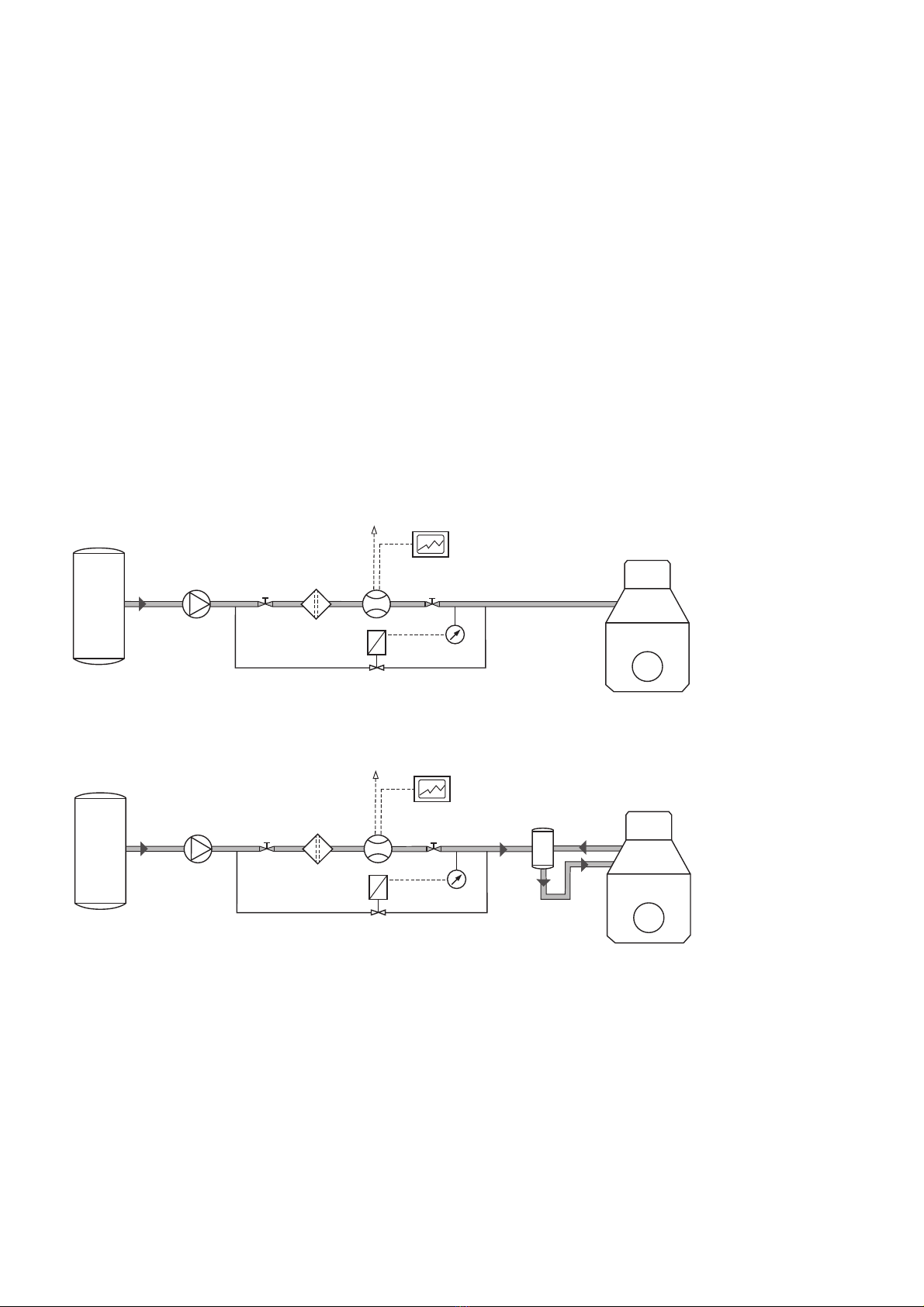

Besonderheiten Marine

Auf Schiffen wird darauf geachtet, dass der Motor auch bei einer starken Filterverschmutzung oder beschädigtem Zähler mit voller

Leistung weiterbetrieben werden kann. Die Umschaltung auf den Bypass kann über einen Druckschalter vorgenommen und auf die erfor-

derliche Wartung aufmerksam gemacht werden. Der Motor wird dann ohne Verbrauchsmessung weiterbetrieben.

Monitor

Monitor

Tank

Tank

Pumpe

Pumpe

Filter

Filter

Ventil Ventil

Druckschalter

Magnetventil

Magnetventil

Druckschalter

Motor

Motor

Zwischen-

tank Rück-

führung

IAS

IAS

Ölzähler

Ölzähler

Ventil

Vorlauf

Klassifizierungsstellen für Schiffe fordern den Einbau von Bypass-Leitungen. Die entsprechenden Vorschriften sind zu beachten.

CONTOIL®7

Einbau auf der Saugseite einer Pumpe

Wenn der Ölzähler auf der Saugseite der Pumpe eingebaut wird, muss der maximale Druckverlust beim höchstzulässigen Durchfluss und

der höchstmöglich auftretenden Viskosität betrachtet werden. Dabei sind auch die eingebauten Filter zu berücksichtigen.

Ausblasen von Leitungen

Falls die Leitungen später mit Luft ausgeblasen werden sollen, sind beidseitig des Durchfluss-Messgerätes Absperrorgane vorzusehen.

Besonderheiten Abfüllung, Dosierung

Für Abfüllungen/Dosierungen ist das Ventil zwischen Messgerät und Auslauf zu montieren.

Kurze Rohrleitung vom Ventil bis Auslauf ergibt die höchste Genauigkeit. Schnelles Ventilöffnen/-schliessen ist aufgrund möglicher Druck-

schlagbildung zu vermeiden. Druckschläge können die Messgeräte beschädigen .

Elektrische Leitungsführung

Elektrische Leitungen und Installationen unterliegen gesetzlichen Vorschriften, die bei der Planung der Anlagen berücksichtigt werden

müssen. Installationen an elektrischen Leitungen nur vom Fachmann ausführen lassen.

Bei der Auslegung der Anlage sind zu berücksichtigen:

• nachgeschaltete Zusatzgeräte

• maximale Kabellängen ohne/mit Verstärker

• Verteilerdosen/Kabelführungen

• Umgebungsbedingte Störeinflüsse

Elektrische Installationen unterliegen speziellen Vorschriften, die zwingend zu beachten sind.

Ölzähler auf der Druckseite

Ölzähler auf der Saugseite

Pumpe

Filter

Pumpe

Filter

Messen Ausblasen

Pumpe

Filter Ölzähler Ventil

8CONTOIL®

Einbau des Messgerätes

Vorbereitung für den Einbau

Messgerät und Montagematerial kontrollieren.

Messgerätdaten mit den in der Anlage vorkommenden, maximalen Bedingungen vergleichen. Diese dürfen die Messgerätdaten nicht über-

schreiten:

• Durchfluss max. (Qmax in l/h)

• Betriebsdruck max. (PN in Bar)

• Temperatur max. (in °C)

• Passende Verschraubungen/Flansche/Dichtungen

• Haltematerial für das Messgerät

• Beständigkeit gegenüber dem Messstoff und der Temperatur.

Bei Umbau bestehender Anlagen:

Anlage spülen und ausser Betrieb setzen. Absperrorgane des Einbauabschnittes schliessen.

Sicherstellen, dass eine Inbetriebsetzung durch Drittpersonen während des Einbauvorganges unmöglich ist.

Bei allen Arbeiten an der Anlage sind die geltenden Arbeitsvorschriften zu beachten.

Leitung undAnschlüsse für das Messgerät mit der vorgeschriebenen Baulänge vorbereiten und passendes Zwischenstück evtl.mit Schmutz-

fänger einbauen.

Probebetrieb starten, dazu Absperrorgane langsam öffnen.

• Druckprobe in der Anlage durchführen.

• Dichtigkeit kontrollieren.

• Leitungsnetz rückstandsfrei spülen.

• Druckentlastung vornehmen und Anlage wieder ausser Betrieb setzen.

Mit diesem Probebetrieb wird sichergestellt, dass das Leitungsnetz dicht und sauber ist.

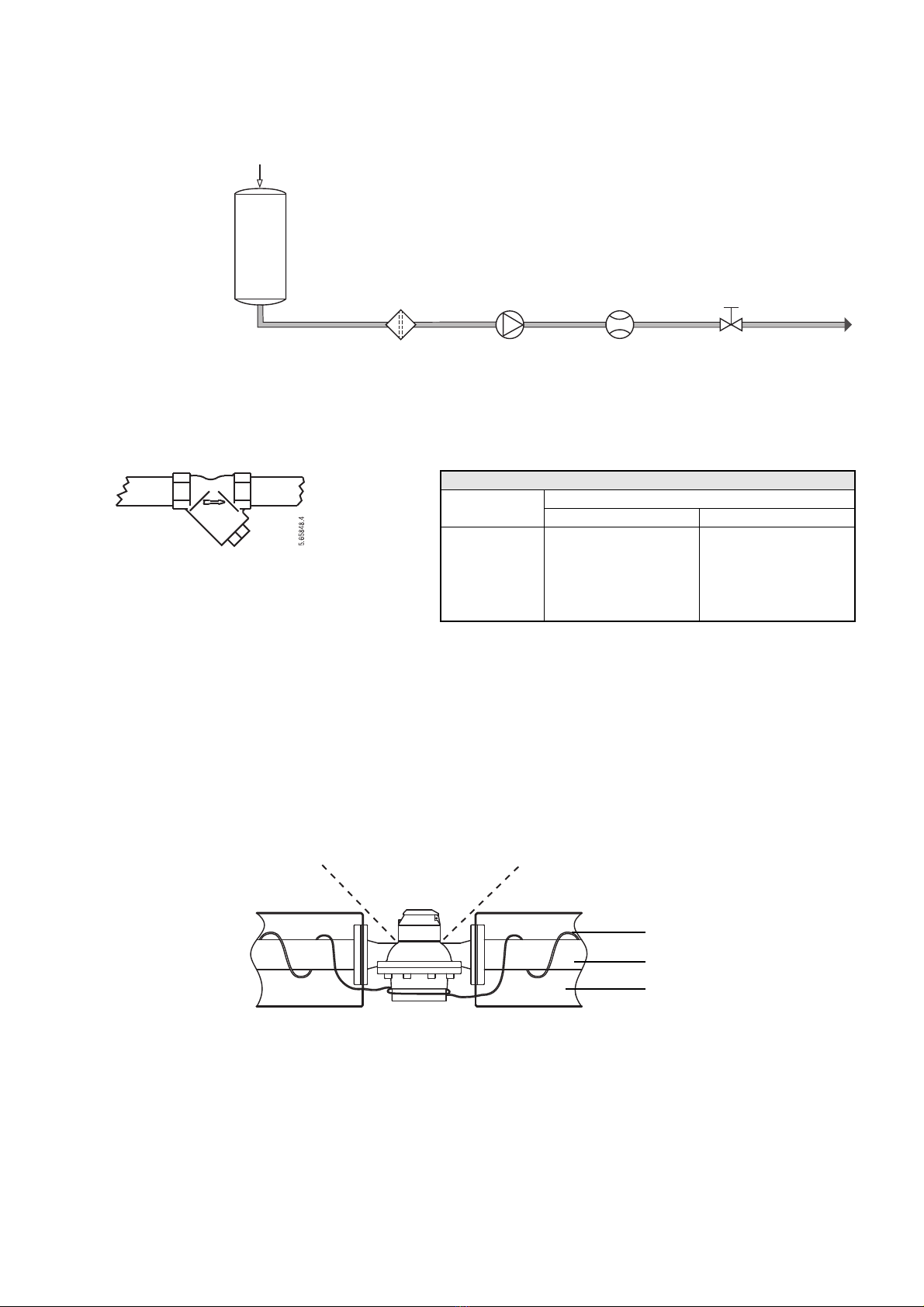

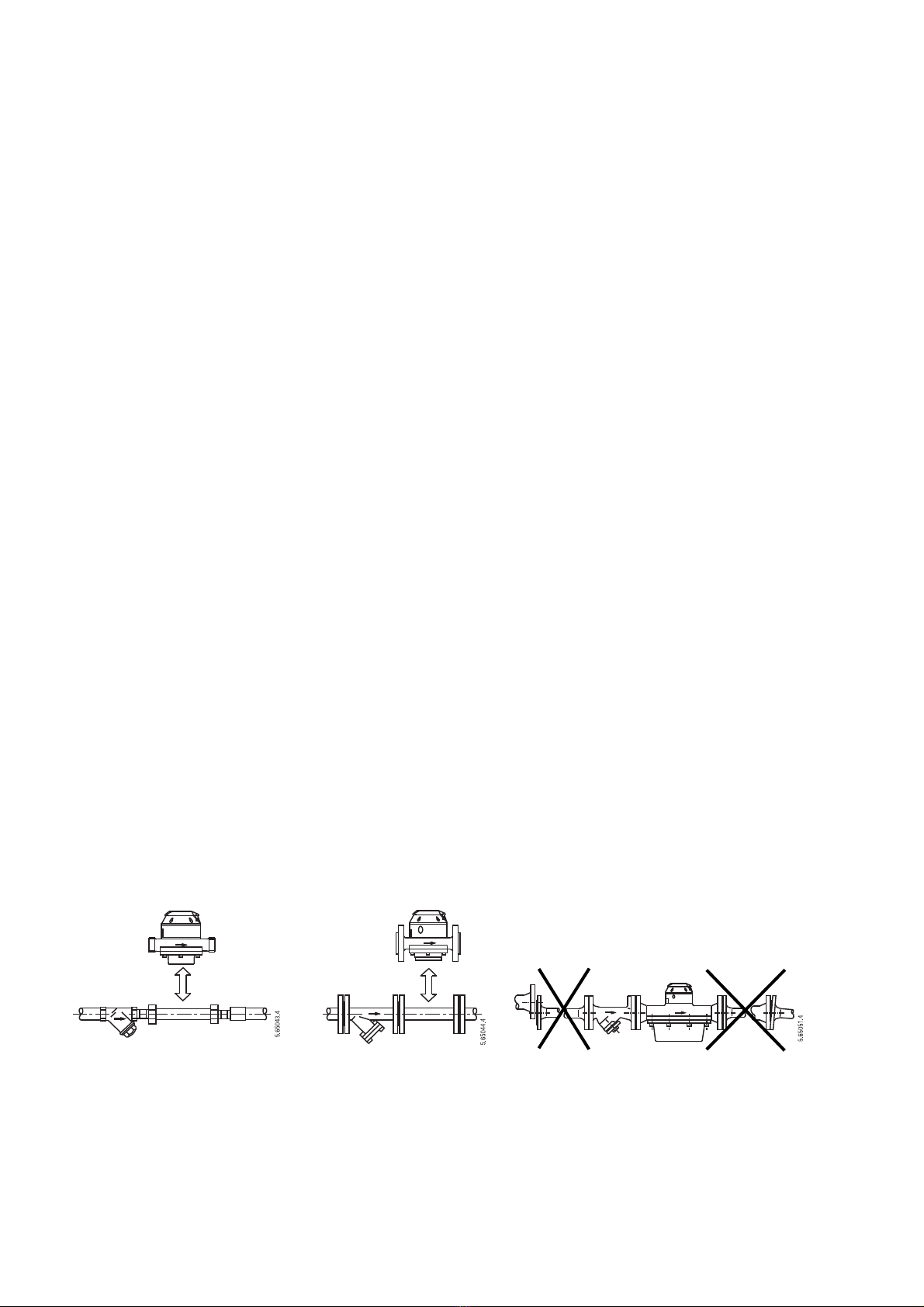

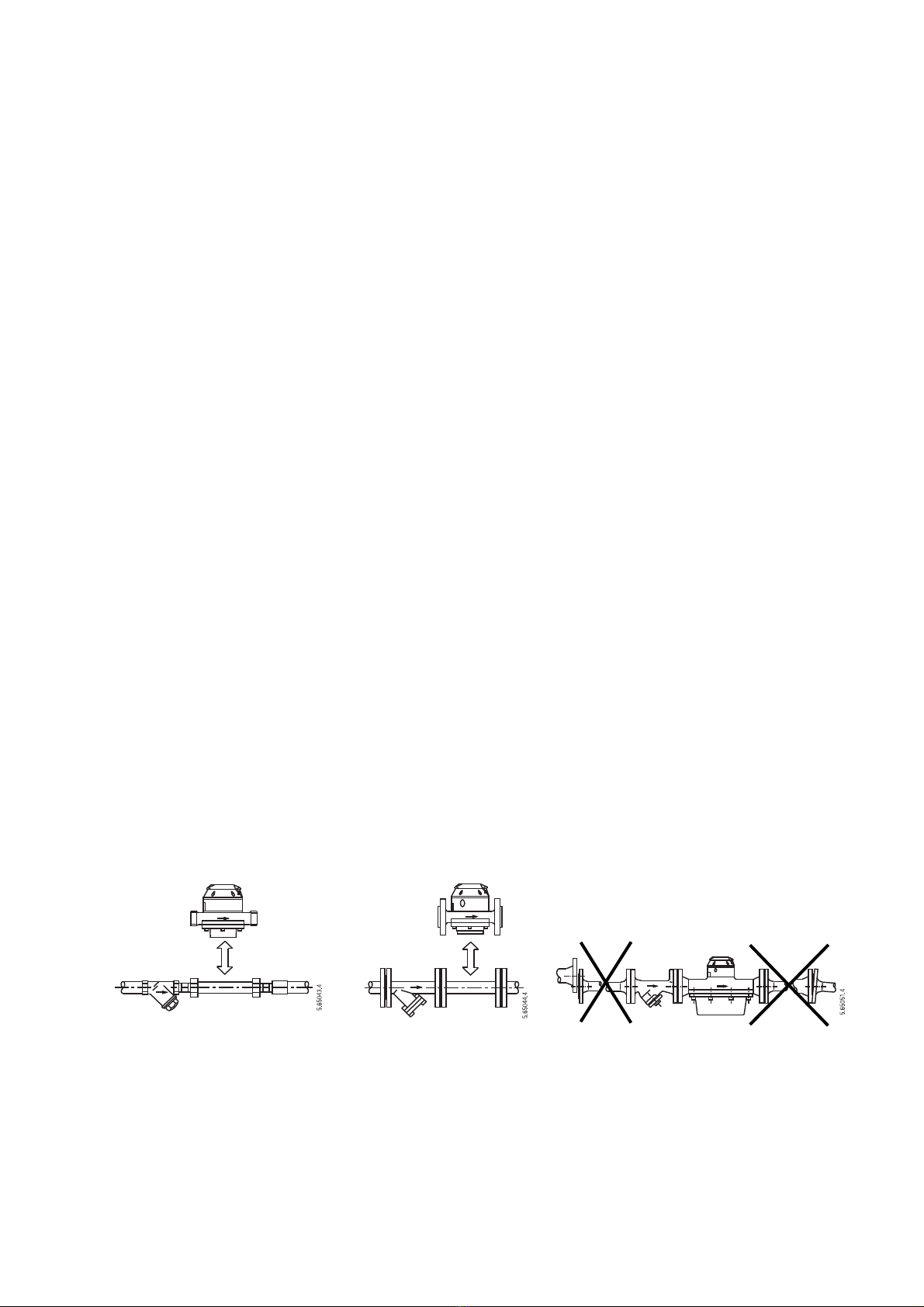

Einbau des Messgerätes in die Rohrleitung

Verschlussstopfen am Messgerät (Ein- und Auslauf) entfernen.

Messung von Schweröl mit VZF/VZO 20 oder 25:

Wenn ein Schmutzfilter mit einer Maschenweite von max. 0,5 mm eingebaut ist, kann der Sicherheitsfilter zur Verringerung des Druckab-

falls aus dem Zählerstutzen entfernt werden.

Messgerät in der Durchflussrichtung in der vorgeschriebenen Einbaulage in das Leitungsnetz einbauen. Richtungspfeil für Durchflussrich-

tung beachten. Gegenflansche parallel und ohne Vorspannung in Leitung einbauen.

Zähler mit Gewindeanschluss Zähler mit Flanschanschluss

Bei Leitungen aus Kupfer- oder dünnwandigen Stahlrohren das Messgerät zusätzlich befestigen. Geeignetes Befestigungsmaterial verwenden.

Falls nach dem Einbau des Zählers nochmals eine Druckprobe durchgeführt wird, ist folgender Druck zulässig:

Nenndruck (PN) max. Prüfdruck

16 bar 25 bar

25 bar 40 bar

40 bar 64 bar

CONTOIL®9

Elektrische Anschlüsse

Sicherheitshinweise

Netzstecker und Sicherung entfernen. Vor dem Arbeiten an elektrischen Leitungen sicherstellen, dass niemand die

Anlage unter Spannung setzen kann.

Installationshinweise für Geräte beachten:

• Spannungsdaten, Betriebsdaten

• Maximale Übermittlungslänge

• Kabelquerschnitte, -länge

• Umgebungstemperatur, Montageposition

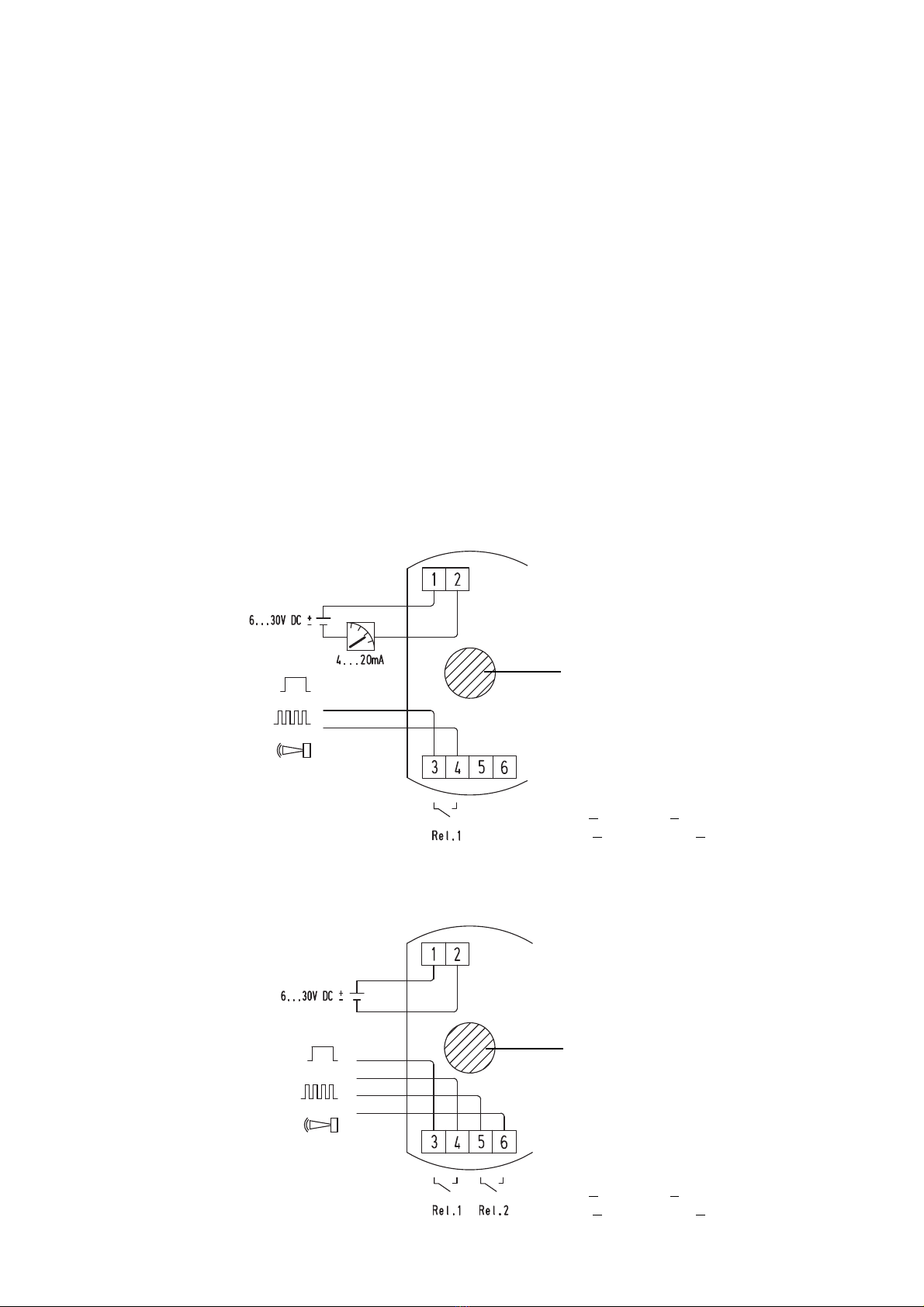

Anschlussschema VZF und VZFA

Vier unterschiedliche Funktionen stehen für die Ausgänge zur Verfügung:

• Impulsgeber für gewichtete Volumenimpulse (auf Totalisator)

• Stromsignal 4...20 mA analog zum Durchflusswert

• Frequenzsignal 0...100 Hz analog zum Durchflusswert

• Grenzwertschalter für oberen und unteren Durchflusswert

Gleichzeitig können immer zwei beliebige Funktionen genutzt werden. Ausnahme: der Stromausgang ist nur einmal verfügbar.

Daraus ergeben sich zwei Anschlussvarianten. Die gewünschte Variante muss im Parameter-Menü eingestellt werden.

• 1 potentialfreier Digitalausgang (Rel.1), frei parametrierbar auf eine der drei unten genannten Funktionen.

• 1 passiver Stromausgang 4…20 mA (Analog), dieser dient gleichzeitig zur Speisung des Zählers.

Impulsausgang

Frequenzausgang

Schaltausgang

Sensorbereich!

Hier dürfen sich keine Kabel, Drähte oder

sonstiges Installationsmaterial befinden.

Dies kann zu Fehlmessungen und

Schäden am Messgerät führen

• 2 potentialfreie Digitalausgänge (Rel.1+Rel.2), jeder frei parametrierbar auf eine der drei unten genannten Funktionen.

• der Stromausgang ist hier nicht verfügbar. Die Speisung erfolgt aber über dessen Klemmen.

Impulsausgang

Frequenzausgang

Schaltausgang

Sensorbereich!

Hier dürfen sich keine Kabel, Drähte oder

sonstiges Installationsmaterial befinden.

Dies kann zu Fehlmessungen und

Schäden am Messgerät führen

Stromausgang

Bürde RL= (U-5)V/0,0215A [Ω]

Beispiel 24 V RL= (24-5)/0,0215 = 883 Ω

Halbleiter-Relais

RON < 100 Ω, ROFF >10 MΩ

Umax <48 V AC/DC, Imax <50 mA

Halbleiter-Relais

RON < 100 Ω, ROFF >10 MΩ

Umax <48 V AC/DC, Imax <50 mA

10 CONTOIL®

Optionen VZO und VZOA

Impulsgeber Typ RV

Kabel 3 m. Polarität beliebig.

Totalisator

Kontrollsystem

• Umgebungstemp. –10° C … 70° C

• Schaltelement Schlitzinitiator nach IEC 60947-5-6 (NAMUR)

• Schaltspannung 5 –15 V DC

• Restwelligkeit < 5 %

• Schaltstrom > 3 mA (bei 8 V, 1 kΩ)

• Ruhestrom < 1 mA (bei 8 V, 1 kΩ)

• Impulswert siehe Typenschild

• Anschluss Kabel min. 2 x 0,35 mm2und 4...6 mm Aussendurch-

messer, auf mitgelieferten Stecker oder Option

Art. 80019 mit montiertem Kabel verwenden.

Impulsgeber Typ IN

Bei Anschluss an Stecker Polarität beachten.

• Umgebungstemperatur –10° C … 70° C

• Schaltelement Reed-Kontakt (potentialfrei)

• Schaltspannung max. 48 V DC/AC

• Schaltstrom max. 50 mA (Ri 47Ω)

• Schaltleistung max. 2 W

• Ruhestrom keiner

• Impulswert siehe Typenschild

CONTOIL®11

Parametrierung der Nachfolgegeräte

Nachfolgegeräte benötigen teilweise eine Programmierung für Impulswerte oder die Frequenz (siehe deren Bedienungsanleitung).

Impulswerte der Messgeräte: siehe Typenschilder.

Die Frequenz berechnet sich aus der Formel:

max. Durchfluss in Liter Stunde = Frequenz in Hz

Impulswert in Liter x 3600

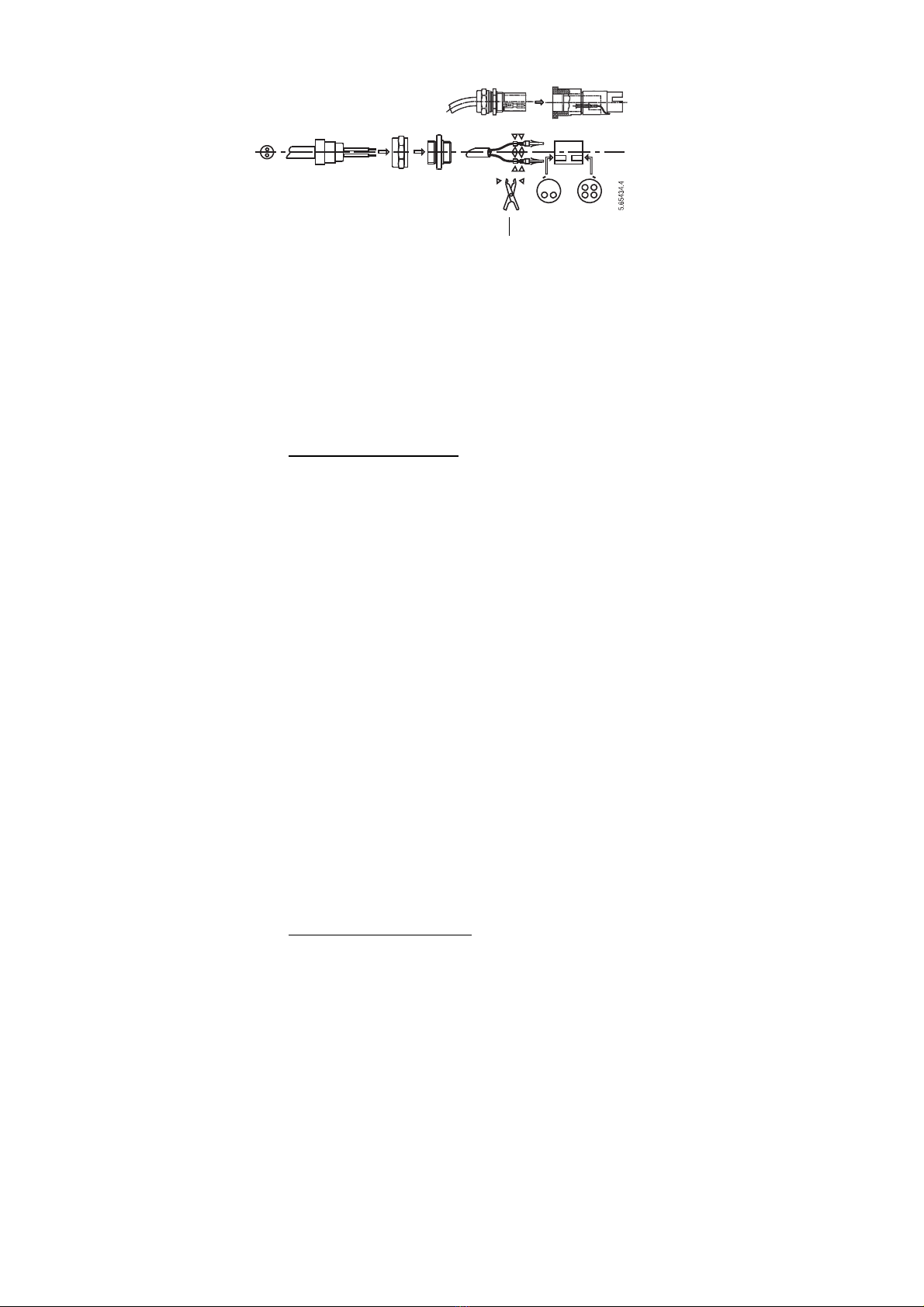

Rollcrimping 0.2 - 0.5 mm2/ Pressmaster

Stecker (IN und INA)

Inbetriebsetzung

Anlage in Betrieb setzen

Absperrorgane langsam öffnen, Leitungssystem langsam füllen.

Anlage gut entlüften.

Druckschläge sind zu vermeiden, damit das Messgerät nicht beschädigt wird!

Lufteinschlüsse verursachen bei allen Messsystemen Fehlmessungen und können im Betrieb das Messgerät beschädigen.

Dichtheitskontrolle der Geräteanschlüsse durchführen

Durchfluss der Anlage kontrollieren

Elektronischen Anzeige: Ablesung des Momentanwertes

Rollenzählwerk: Messung der Durchflussmenge während 30 … 60 Sekunden

Berechnung des Momentanwertes Durchfluss nach der Formel:

Totalisierte Menge in Liter x 3600 = Liter pro Stunde

Messzeit in Sekunden

Sollte der Momentanwert über der Messgerätespezifikation (Qmax) liegen, ist hinter dem Messgerät eine Durchflussdrosselung einzubauen

oder ein grösseres Messgerät zu verwenden.

Funktion von angeschlossenem Zubehör prüfen

12 CONTOIL®

Wartung / Instandsetzung

Sicherheitshinweise

Vorarbeiten an der Hydraulik: Zur Wiederinbetriebnahme:

• Anlage bzw. Abschnitt ausser Betrieb setzen • Absperrorgane langsam öffnen, Druckschläge vermeiden

• Absperrorgane schliessen • Leitung gut entlüften

• Druckentlastung vornehmen • Auf Dichtheit prüfen

Schmutzfänger

Schmutzfänger periodisch reinigen, anfänglich in relativ kurzen Abständen.

Instandhaltung, Ersatzteile

Anschlüsse periodisch auf Dichtheit kontrollieren, wenn erforderlich nachziehen. Zur Reinigung und Kontrolle können Messkammer und

Ringkolben der Zähler DN 15 … 50 demontiert werden, ohne diese aus der Leitung auszubauen.

Der Reinigungs- und Revisionszyklus ist stark von den Betriebsbedingungen abhängig. Bei günstigen Bedingungen genügen 5…10

Jahre. Geräte auf Korrosion überprüfen.

Bei Zusatzgeräten bitte Angaben in deren Einbau-/Betriebsanleitung beachten.

Ersatzteillisten können bei Fa. Ehlers angefordert werden.

Drehmomente Messkammerschrauben

Zähler Schrauben Drehmoment

DN 15,20 M 6 6 Nm

DN 25 M 8 16 Nm

DN 40 M 12 47 Nm

DN 50 M 16 100 Nm

Alle Messaufnehmer

DN15, 20, 25: mit Verschraubungen DN40: mit Verschraubungen

DN15, 20, 25: mit Flanschen (DIN 2501/SN 21843) DN40, 50: mit Flanschen (DIN 2501/SN 21843)

Massbilder

B

F

L

b

h1 h2

H

B

F

L

b

h1 h2

H

CONTOIL®13

alle Massangaben in mm

Abmessungen der Aufbaugruppen / Messumformer

VZF(A), VZO(A) Massbilder 1-8 gemäss Auswahl in der Tabelle oben

1234

5678

Elektronische Zählwerke / Zifferblätter

VZF/VZFA VZO/VZOA 15 VZO/VZOA 20, 25, 40 VZO/VZOA 50

Sensor VZF(A) VZO 15 - 25 VZO 40 - 50 / VZOA 15 - 50

Max. Temperatur 130/180°C 130°C 180°C 130°C 180°C

Impulsgeber alle - RV IN - RV IN - RV IN - RV IN

Massbild 1 236548 547548

Zählernennweite L B a ØFb h1 p r

DN15 165 105 260 95 45 65 G 3/4” G 1/2”

DN20 165 105 260 105 54 74 G 1” G 3/4”

DN25 190 130 305 115 77 101 G 11/4” G 1”

DN40 300 210 440 150 116 153 G 2” G 11/2”

DN50 350 280 – 165 166 209 – –

14 CONTOIL®

General

Meter configuration

CONTOIL®oil meters consist of a flow sensor and a measurement transducer with display, totaliser and signal outputs where applicable.

The flow rate range determines the nominal size of the flow sensor. The measurement transducer is either one complete ("universal") unit

(e.g. VZF) or is a combination of complementary units (transducer group) which can be chosen to suite a particular application (VZO).

Measurement transducer VZF / VZFA Transducer group VZO / VZOA

with relay and analogue outputs with RV pulser,

and electronic display mechanical display

The flow sensor and the measurement transducer are calibrated jointly and form one metering unit.

For optimal results for differential measurements, meters of types VZFA or VZOA with special calibration should be used.

If the measurement transducer is replaced at a later stage, a certain divergence in measured values is to be expected.

Applications, planning and installation

CONTOIL®oil meters must only be used for their intended purpose and comply with safety regulations. IBE devices are manufac-

tured according to valid standards and guidelines. IBE guarantees the quality of the product in the context of its General Terms of

Business. The owner or operator will be liable for the correct installation as well as the appropriate handling of the equipment upon its re-

ceipt. The instructions for assembly and operation are to be followed exactly. None of the information stated here releases planners, in-

stallers and operators from their own careful and comprehensive assessment of the respective plant configuration in terms of functional

capability and operational safety.

Safety precautions

• The design of the plant must ensure that the meter cannot be damaged, especially from the effects of icing, torsion in the piping,

excessive heat expansion of the piping, misaligned pipes during installation, intrusion of foreign bodies or silt-up.

• The clearance distance of the piping must be adhered to when mounting the meter. If using flanged connections, the correct number of

connector elements must be fitted and they must be tightened with the correct torque in accordance with the screw manufacturer’s

instructions.

• Comply with the permissible operating data as defined on the type plate. Pressure test with a maximum of 1.5 x the nominal

pressure (PN).

• Make sure that no hazardous fumes can build up in the piping and in the meter during commissioning, decommissioning and

dismantling.

• The meter must at all times be completely filled with liquid during operation.

• Check the meter periodically for tightness of the connections and for proper functioning.

• If work is to be done on the installation, before each intervention:

a) release the pressure in the installation

b) if hazardous liquids are used, wear protective clothing and safety goggles

c) place a collecting tray underneath the installation.

Schematic view. For details, see

the Dimensional Drawings section.

Flow sensor

CONTOIL®15

Plant design

Layout of piping

Meter installation

Easy access for reading the meter and controlling the ancillary equipment is important.

Provided that the arrow on the housing is in the direction of flow, the meter can be installed in any position without any special modifica-

tions. The display is adjusted to the installed position in situ.

Do not mount the meter with the head pointing downwards. Flow conditioners are unnecessary.

The layout of piping must ensure that the meter is filled with liquid at all times and that no inclusions of air or gas may occur.

The quantities from all consumers must be registered by the meter.

Tank

Pump

Nonreturn

valve

Tank

Oilmeter

Oilmeter

Correct layout of meter and accessories

If the meter is used for viscosities in excess of 5 mPa.s, or if it is mounted on the suction side of a pump, the pressure loss and the flow

rate that can still be attained should be determined with the help of the pressure loss curves provided in CONTOIL®Technical Information.

In addition, the pressure loss due to installed filters must be taken into consideration.

Select the meter and ancillaries according to the max. working conditions.

• Operating pressure and temperature

• Ambient temperature –10° C … 60° C

• Resistance of the material against: liquid to be metered, working conditions

• Flow rate

The meters are to be selected according to the flow rate and not according to the pipe diameter. If necessary, adapt the pipework.

16 CONTOIL®

Stop valves or cocks

In order to avoid backflow and draining, stop valves must be mounted after the meter.

Backflow and draining cause faulty measurements and may damage the meter.

Dirt filter, Safety filter

Filters should be fitted to prevent any damage to the meter from impurities in the liquid.

* If a dirt filter with the given mesh size is used, the safety filter in the meter

inlet can be removed.

The filter mounted in the meter inlet is only a safety filter and is too small to act as a dirt filter.

Heat insulation

The measurement transducer must not be insulated. This could cause its permitted temperature range to be exceeded.

Maximum mesh width for filters

Nominal Meter type

size VZF, VZO VZFA, VZOA

DN15 0,250 mm 0,100 mm

DN20 0,400 mm* 0,100 mm

DN25 0,400 mm* 0,250 mm

DN40 0,600 mm 0,250 mm

DN50 0,600 mm 0,250 mm

No heat insulation

in this area

Heating coil (winding)

Pipe

Heat insulation

The permitted temperature ranges for the meter must be observed.

Tank

Filter Pump Oilmeter Valve

CONTOIL®17

Special requirements - pulsers for remote evaluation

Return flow must be avoided for meters equipped with RV, IN or INA pulsers for remote evaluation. If the plant design cannot ensure this, a

nonreturn valve must be installed.

Special requirements - differential measurements

For differential measurements, one meter is installed in the pipe for supply and return flow respectively.The difference between the supply

and return flow volumes determines the consumption.

If ordered with the "differential measurement" option, VZFA meters are calibrated in accordance with the indicated supply and return flow

volumes. Make sure that these meters are installed in the correct pipes, i.e. the supply flow meter should be installed in the pipe that

supplies the consumer and the return flow meter should be installed in the return pipe.

Special requirements - ships

On ships, attention is needed to ensure that the engine can continue to operate at full power even if there is heavy filter contamination or

if the meter is damaged. A pressure switch can be used to switch over to the bypass and to draw attention to the need for servicing. The

engine then continues to operate but without consumption measurements.

Monitor

Monitor

Tank

Tank

Pump

Pump

Filter

Filter

Valve Valve

Pressure switch

Solenoid valve

Solenoid valve

Pressure switch

Engine

Engine

Intermediate

tank Return

IAS

IAS

Oilmeter

Oilmeter

Valve

Supply

flow

Ship classification societies require the installation of bypass pipes. The relevant regulations must be followed.

18 CONTOIL®

Installation of the meter on the suction side of a pump

If the oil meter is installed on the suction side of a pump, consideration must be given to the maximum pressure loss at the maximum per-

mitted flow rate and the maximum viscosity that occurs. Installed filters must also be taken into account.

Draining pipes

If the pipes are to be drained with compressed air at a later stage, stop valves must be provided on both sides of meter.

Special requirements - filling and dosing units

For filling and dosing, the valve must be fitted between meter and discharge.

The shorter the pipe section between valve and discharge, the higher the accuracy. Fast opening and closing of the valve should be

avoided as this can cause pressure or water hammer. Water hammer damages the meter.

Electrical installations

Electrical installations are subject to legal regulations which must be observed when planning the facility.

Electrical installations must only be carried out by authorised specialists.

In the layout of the installation, the following factors should be taken into account during plant design:

• ancillary devices connected to the meter

• maximum cable lengths with/without repeater

• junction boxes, cable guides

• environmental disturbances

Electrical installations are subject to special regulations, which require mandatory compliance.

Oilmeter on pressure side

Oilmeter on suction side

Pump

Filter

Pump

Filter

Measuring Draining

Pump

Filter Pump Valve

CONTOIL®19

Installing the meters

Preparing for installation

Check meters and installation material.

Compare the data of the meter with the expected maximum conditions of the installation. They may not exceed the meter specifications:

• Maximum flow rate (Qmax l/h)

• Maximum operating pressure (PN bar)

• Maximum temperature (°C)

• Appropriate connections( threaded, or flanged) and seals (gaskets)

• Fasteners for the meter

• Resistance to liquid to be metered and temperature.

When existing plants are altered:

Flush the installation and put it out of operation. Close the stop valves of the section containing the meter.

Make sure that unauthorised start-up is not possible while mounting.

The applicable working regulations must be complied with during all work on the plant.

Prepare the pipe and connections for the meter in the specified length for installation, and install a matching intermediate piece with a

dirttrap where appropriate.

Start trial operation; open the stop valves slowly when doing this.

• Carry out a pressure test in the plant.

• Check for leak tightness.

• Flush the pipework until no residues are left.

• Release the pressure and stop the plant again.

This trial operation ensures that the pipework is tight and clean.

Installing the meter in the pipe

Remove the protection plugs or caps from the meter (inlet and outlet).

Measurement of heavy fuel oil with VZF/VZO 20 or 25:

If a dirt filter with a mesh size of max. 0.5 mm is installed, the safety filter may be removed from the meter inlet to reduce the pressure loss.

Insert the meter into the pipeline in the prescribed position and flow direction. The arrow on the flow sensor should correspond with the

direction of flow. Install mating flanges parallel and without tension in the pipe.

Meter with threaded ends Meter with flanges

For pipes made of copper or thin-walled steel pipes, the meter requires additional fastening. Use appropriate fasteners.

If another pressure test is done after mounting the meter, the following pressures are acceptable for a short duration:

Nominal pressure (PN) Maximum test pressure

16 bar 25 bar

25 bar 40 bar

40 bar 64 bar

20 CONTOIL®

Electrical connections

Safety precautions

Disconnect from power supply. Before working on electrical installations, make sure that nobody can power up

the facility.

Pay attention to installation instructions for electrical devices:

• voltage, operation data

• maximum transmission length

• cable cross section, length

• ambient temperature, mounting position

Wiring diagram VZF and FZFA

our different output functions are available:

• Pulser for volume pulses with programmable pulse value (for external totaliser)

• Analogue current output 4...20 mA corresponding to flow rate

• Frequency output 0...100 Hz corresponding to flow rate

• Switching function (limiting value switch) specified by programmable upper and lower flow rates

Except for the analogue output function, any two of the remaining three functions can always be used simultaneously.

This results in two types of connection; the desired one must be set in the Parameter Menu.

• 1 potential-free digital output (Rel.1), freely parameterisable to one of the three functions mentioned below.

• passive current output, 4…20 mA (Analog), used to power the meter at the same time.

Pulse output

Frequency output

Switching output

Sensor area!

No cables, wires or other installation

material must be present in this area.

This can lead to incorrect measurements

and damage to the meter.

• 2 potential-free digital outputs (Rel.1+Rel.2), each freely parameterisable to one of the three functions mentioned below.

• the current output is not available here, but the power is provided via its terminals.

Pulse output

Frequency output

Switching output

Sensor area!

No cables, wires or other installation

material must be present in this area.

This can lead to incorrect measurements

and damage to the meter.

Current Output

Resistance RL= (U-5)V/0,0215 [Ω]

Exemple 24 V RL= (24-5)/0,0215 = 883 Ω

Solid state relay

RON < 100 Ω, ROFF >10 MΩ

Umax <48 V AC/DC, Imax <50 mA

Solid state relay

RON < 100 Ω, ROFF >10 MΩ

Umax <48 V AC/DC, Imax <50 mA

This manual suits for next models

3

Table of contents

Languages:

Other H. HERMANN EHLERS Measuring Instrument manuals

Popular Measuring Instrument manuals by other brands

Agilent Technologies

Agilent Technologies PSA Series Installation note

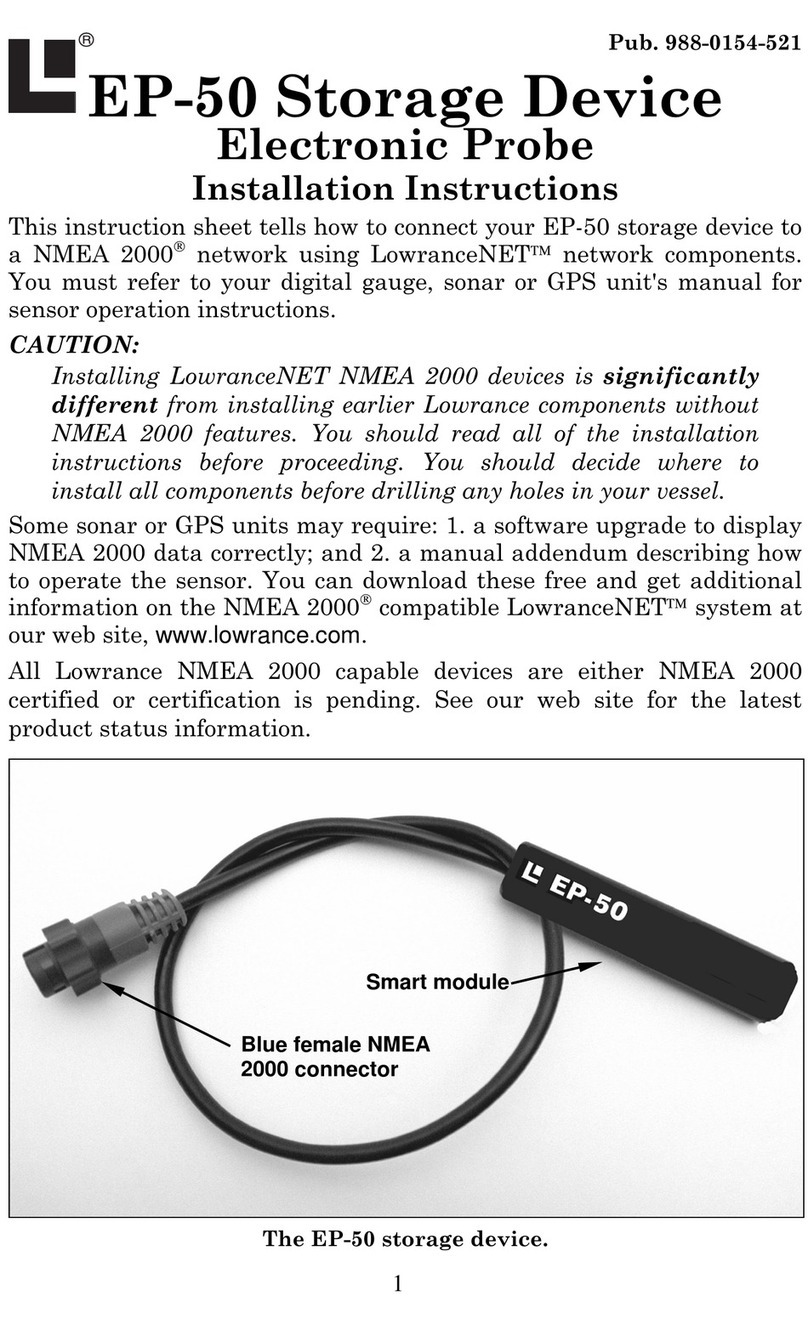

Lowrance

Lowrance EP-50 installation instructions

Newport Electronics

Newport Electronics i Series Operator's manual

Muller Elektronik

Muller Elektronik TANK-Control II Installation and operating instructions

Leica

Leica RANGEMASTER 2400-R instruction manual

ROOTECH

ROOTECH Accura 2350-GAS user guide