6.4.5 Read off the displayed value of the control unit (Y-axis), eg for 10.48 mm (dy).

6.4.6 Determine the correction angle (angle = arctan dy/dx = 3°) and realign the

workpiece accordingly. The alignment of the workpiece is now correct.

6.5 Length measurement

6.5.1 The probe must proceed along the X-axis until it makes contact with the workpiece

and the indicator needle moves towards “zero”.

6.5.2 Set the display of the machine´s control unit (x-axis) to “0.000”.

6.5.3 Make contact with the edge of the workpiece and proceed along with the X-axis until

the needle of the scale of the probe shows “zero”.

6.5.4 Read off the determined length shown in the display (X-axis) of the machine tool.

6.6 Error removal

If the probe is not in the start position, briey lift the bellows for an air exchange

(vacuum effect).

If the 3D-Touch Probe 2007 is disassembled, any warranty claim will be excluded!

25.000

X 0.000

Y 25.576

Z 30.786

X 25.000

Y 25.576

Z30.786

Notice d´utilisation du palpeur 3D 2007

1. Contrôle de laconcentricité de l´attachement/broche

1.1 Serrez le palpeur 3D dans le mandrinde serrage et insérez dans la broche de la

machine. Vérifiez l´assise ferme de l´élément de palpage et la concentricité au niveau

de l´élément de palpage (bille de palpage). Réglez de nouveau la concentricité si

besoin(voir le point Réglage de la concentricité).

1.2 Amener lors du calibrage de déplacement de mesure via la vis à tenoncarré la

positionzérodu cadranindicateur avec l´indicateur dans le couvercle. Vous pouvez

vérifier la précisionde mesure du palpeur 3D 2007 avec une cale étalon.

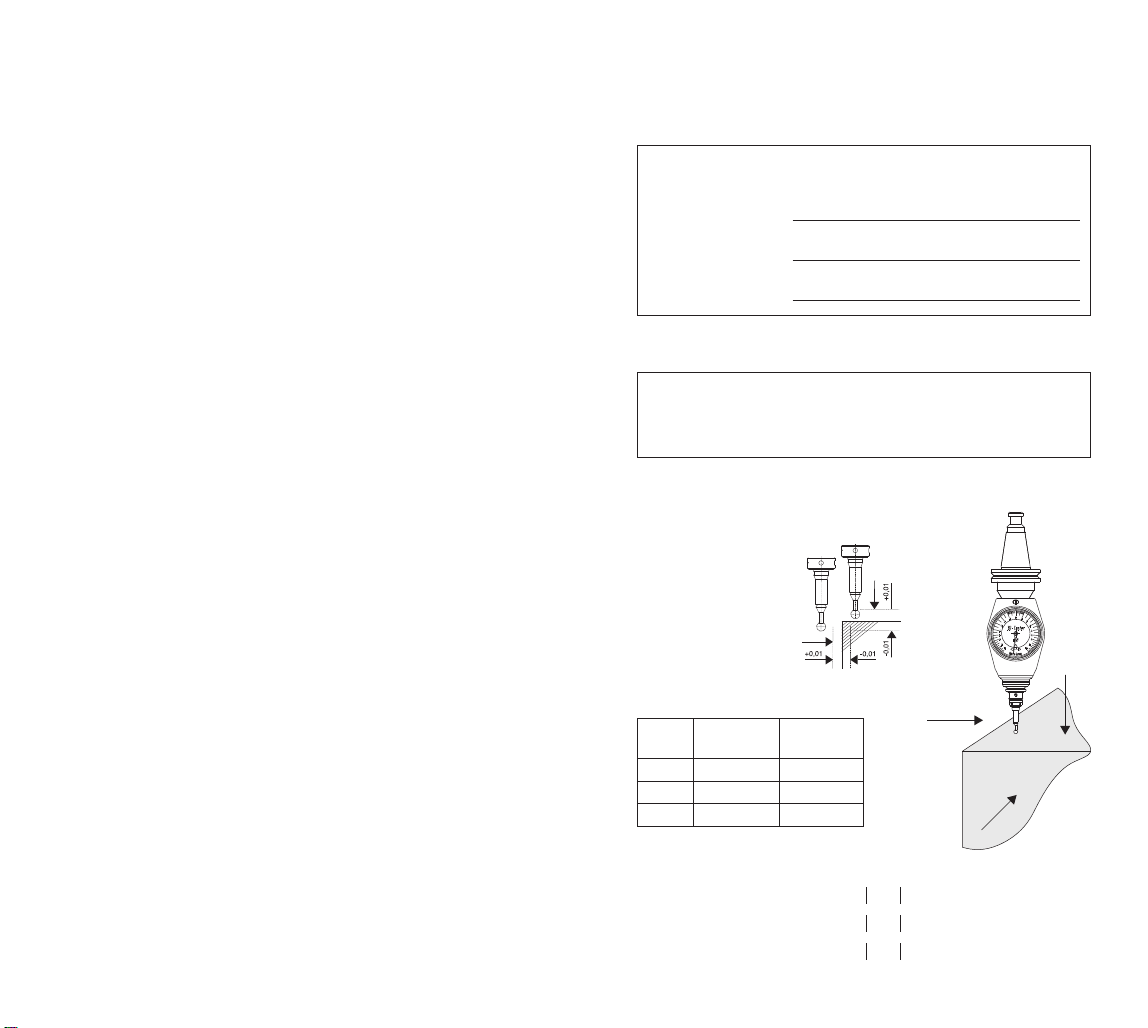

1.3 Déterminer lalongueur effective du palpeur 3D (TL) (voir figure ):

– Introduire la longueur effective entant que longueur d´outil dans la commande de

la machine (par exemple sous T99).

– Appel de l´outil: Palpeur 3D (par exemple sous T99).

. Accostage de lapièce

– La broche machine doit être à l´arrêt et la lubrificationcoupée.

– La surface à palper doit être perpendiculaire au sens d´accostage (voir figure 3).

Lors de la mesure de la pièce, le palpeur ne doit pas être déplacé le long des

surfaces à mesurer (il enrésulterait de fausses mesures).

2.1 Palpage radial et axial:

– Observer l´échelle de l´affichage du palpeur 3D.

– Après le contact avec la surface de palpage, l´indicateur se déplace dans la

directiond´affichage zéro.

– Avec le palpage standard, onpeut lire la mesure différentielle exacte directement

sur l´échelle.

– Le palpage est terminé lorsque la positionzéroest atteinte.

Note: Si la positionzéroest dépassée, la procédure doit être répétée.

– Axe de la broche de la machine = arête de palpage

Figure 1

Vis de réglage

pour le

calibrage

Vis de réglage

(I sur le côte, I sur l´arrière)

Doigt de palpage

avec amorce

de rupture Bille de palpage

Attachement

Douille de prise en charge

Echelle linéaire

TL = Longueur effective du palpeur 3D quand l´aiguille est en position «zéro»:

Enposition«zéro», la longueur effective est réduite au niveau de la course d´approche.

La course d´approche est identique quelle que soit la longueur de la touche de palpage.

Longueur effective du palpeur 3D (TL) = longueur totale (L) – course d´approche

de l´aiguille (V = ,00 mm)