Inteco HARRIER 280 User manual

HARRIER 280-320-380

HARRIER 280-320-380 XP

ISTRUZIONI PER L’USO

INSTRUCTION MANUAL

BETRIEBSANWEISUNG

MANUEL D’INSTRUCTIONS

INSTRUCCIONES DE USO

MANUAL DE INSTRUÇÕES

GEBRUIKSAANWIJZING

BRUKSANVISNING

BRUGERVEJLEDNING

BRUKSANVISNING

KÄYTTÖOHJEET

OΔΗΓΙΕΣ ΧΡΗΣΗΣ

Cod. 91.03.007

Data 12/02/07

Rev. A

ITALIANO ........................................................................................................................................................................................................................................3

ENGLISH........................................................................................................................................................................................................................................19

DEUTSCH......................................................................................................................................................................................................................................35

FRANÇAIS......................................................................................................................................................................................................................................51

ESPAÑOL .......................................................................................................................................................................................................................................67

PORTUGUÊS .................................................................................................................................................................................................................................83

NEDERLANDS................................................................................................................................................................................................................................99

SVENSKA......................................................................................................................................................................................................................................115

DANSK.........................................................................................................................................................................................................................................131

NORSK.........................................................................................................................................................................................................................................147

SUOMI ........................................................................................................................................................................................................................................163

ΕΛΛHNIKA.............................................................................................................................................................................................................................. 179

8 Targa dati, Rating plate, Leistungschilder, Plaque données, Placa de características, Placa de dados, Technische gegevens, Märkplåt, Dataskilt,

Identifikasjonsplate, Arvokilpi, πινακιδα χαρακτηριστικων.......................................................................................................................................... 195

9 Significato targa dati del generatore, Meaning of power source rating plate, Bedeutung der Angaben auf dem Leistungsschild des Generators, Signification

de la plaque des données du générateur, Significado de la etiqueta de los datos del generador, Significado da placa de dados do gerador, Betekenis gege-

vensplaatje van de generator, Generatorns märkplåt, Betydning af dataskiltet for strømkilden, Beskrivelse av generatorns informasjonsskilt, Generaattorin

kilven sisältö, Σημασία πινακίδας χαρ ακτηριότικών της γεννητριασ .........................................................................................................................196

10 Schema, Diagram, Schaltplan, Schéma, Esquema, Diagrama, Schema, kopplingsschema, Oversigt, Skjema, Kytkentäkaavio, Διαγραμμα .................. 197

HARRIER 280 .......................................................................................................................................................................................................................197

HARRIER 280 XP..................................................................................................................................................................................................................198

HARRIER 320 .......................................................................................................................................................................................................................199

HARRIER 320 XP..................................................................................................................................................................................................................200

HARRIER 380 .......................................................................................................................................................................................................................201

HARRIER 380 XP..................................................................................................................................................................................................................202

11 Connettori, Connectors, Verbinderer, Connecteurs, Conectors, Conectores, Connectoren, Kontaktdon, Konnektorer, Skjøtemunstykken, Liittimet,

Συνδετηρεσ..................................................................................................................................................................................................................... 203

HARRER 280.........................................................................................................................................................................................................................203

HARRIER 280 XP..................................................................................................................................................................................................................203

HARRER 320.........................................................................................................................................................................................................................204

HARRIER 320 XP..................................................................................................................................................................................................................204

HARRER 380.........................................................................................................................................................................................................................205

HARRIER 380 XP..................................................................................................................................................................................................................205

12 Lista ricambi, Spare parts list, Ersatzteilverzeichnis, Liste de pièces détachées, Lista de repuestos, Lista de peças de reposição, Reserveonderdelenlijst,

Reservdelslista, Liste med reservedele, Liste over reservedeler, Varaosaluettelo, καταλογοσ ανταλλακτικων ............................................................. 206

HARRIER 280 .......................................................................................................................................................................................................................206

HARRIER 280 XP..................................................................................................................................................................................................................208

Trainafilo 2 rulli, Wire feed unit with 2 rollers, Drahtzugaggregat, 2 Rollen, Unité de traction du fil 2 rouleaux, Transportador de alambre 2 rollos, Guia

fio 2 rolos, Draadtoevoereenheid 2 rollen, Trådmatningsenhet med 2 valsar, Trådfremførsel med 2 ruller, Kabeltrekker 2 valser, Vetolaitteelle 2 rullaa,

.....................................................................................................................................................................210

HARRIER 320 .......................................................................................................................................................................................................................212

HARRIER 320 XP..................................................................................................................................................................................................................214

HARRIER 380 .......................................................................................................................................................................................................................216

HARRIER 380 XP..................................................................................................................................................................................................................218

Traino 2-4 rulli, 2-4 roller feeder, Antrieb 2-4 Rollen, Traction 2-4 rouleaux, Arrastre 2-4 rollos, Suporte de arrastamento 2-4 rolos, Aandrijving 2-4 rollen,

Trådmatningsenhet med 2-4 valsar, Drev 2-4 ruller, Trekkeenhet 2-4 valser, 2-4 rullan veto, .........................................................................................220

13 Simbologia, Symbols, Symbole, Symbologie, Símbolos, Simbolos, Symbolen, Symboler, Symboler, Symbolenes forklaring, Symbolit, Συμβολα......... 222

ITALIANO

Ringraziamenti...

Vi ringraziamo della fiducia accordataci nell’aver scelto la QUALITA’, la TECNOLOGIA e l’AFFIDABILITA’ dei prodotti INTECO.

Per sfruttare le potenzialità e le caratteristiche del prodotto acquistato, vi invitiamo a leggere attentamente le seguenti istruzioni che

vi aiuteranno a conoscere al meglio il prodotto e ad ottenere i migliori risultati.

Prima di iniziare qualsiasi operazione siate sicuri di aver ben letto e compreso questo manuale. Non apportate modifiche e non ese-

guite manutenzioni non descritte. Per ogni dubbio o problema circa l’utilizzo della macchina, anche se qui non descritto, consultare

personale qualificato.

Questo manuale è parte integrante della unità o macchina e deve accompagnarla in ogni suo spostamento o rivendita.

È cura dell’utilizzatore mantenerlo integro ed in buone condizioni.

La INTECO s.r.l. si riserva il diritto di apportare modifiche in qualsiasi momento e senza alcun preavviso.

I diritti di traduzione, di riproduzione e di adattamento, totale o parziale e con qualsiasi mezzo (compresi le copie fotostatiche, i film

ed i microfilm) sono riservati e vietati senza l’autorizzazione scritta della INTECO s.r.l.

Quanto esposto è di vitale importanza e pertanto necessario affinchè le garanzie possano operare.

Nel caso l’operatore non si attenesse a quanto descritto, il costruttore declina ogni responsabilità.

DICHIARAZIONE DI CONFORMITA’ CE

La ditta

INTECO s.r.l. - Via Palladio, 19 - 35019 ONARA DI TOMBOLO (Padova) - ITALY

dichiara che l'apparecchio tipo HARRIER 280-320-380

HARRIER 280-320-380 XP

è conforme alle direttive EU: 73/23/EEC

89/336/EEC

92/31/EEC

93/68/EEC

e che sono state applicate le norme: EN 60974-1

EN 60974-5

EN 60974-10

Ogni intervento o modifica non autorizzati dalla INTECO s.r.l. faranno decadere la validità di questa dichiarazione.

Onara di Tombolo (PADOVA) Inteco s.r.l.

Lino Frasson

Chief Executive

3

4

INDICE

1 AVVERTENZE .................................................................................................................................................5

1.1 Ambiente di utilizzo...............................................................................................................................5

1.2 Protezione personale e di terzi...............................................................................................................5

1.3 Protezione da fumi e gas .......................................................................................................................6

1.4 Prevenzione incendio/scoppio ...............................................................................................................6

1.5 Prevenzione nell’uso delle bombole di gas.............................................................................................6

1.6 Protezione da shock elettrico.................................................................................................................6

1.7 Campi elettromagnetici ed interferenze .................................................................................................7

1.8 Grado di protezione IP ..........................................................................................................................7

2 INSTALLAZIONE ............................................................................................................................................7

2.1 Modalità di sollevamento, trasporto e scarico.........................................................................................8

2.2 Posizionamento dell’impianto................................................................................................................8

2.3 Allacciamento........................................................................................................................................8

2.4 Messa in servizio....................................................................................................................................9

3 PRESENTAZIONE DELL’IMPIANTO ................................................................................................................9

3.1 Generalità..............................................................................................................................................9

3.2 Pannello comandi frontale ....................................................................................................................9

3.3 Pannello comandi frontale XP..............................................................................................................10

3.3.1 Set up...............................................................................................................................................11

3.3.2 Codifica allarmi.................................................................................................................................12

3.4 Pannello posteriore .............................................................................................................................12

3.5 Pannello prese ....................................................................................................................................12

4 MANUTENZIONE .......................................................................................................................................13

5 DIAGNOSTICA E SOLUZIONI......................................................................................................................13

6 CENNI TEORICI SULLA SALDATURA A FILO CONTINUO ..........................................................................15

6.1 Introduzione........................................................................................................................................15

6.1.1 Metodi di procedimento...................................................................................................................16

6.1.2 Parametri di saldatura .......................................................................................................................16

6.1.3 Gas utilizzabili ..................................................................................................................................17

7 CARATTERISTICHE TECNICHE.....................................................................................................................18

5

1 AVVERTENZE

Prima di iniziare qualsiasi operazione siate sicuri di

aver ben letto e compreso questo manuale.

Non apportate modifiche e non eseguite manuten-

zioni non descritte.

Il produttore non si fa carico di danni a persone o cose, occorsi

per incuria nella lettura o nella messa in pratica di quanto scritto

in questo manuale.

Per ogni dubbio o problema circa l’utilizzo dell’im-

pianto, anche se qui non descritto, consultare per-

sonale qualificato.

1.1 Ambiente di utilizzo

• Ogni impianto deve essere utilizzato esclusivamente per le

operazioni per cui è stato progettato, nei modi e nei campi

previsti in targa dati e/o in questo manuale, secondo le diret-

tive nazionali e internazionali relative alla sicurezza.

Un utilizzo diverso da quello espressamente dichiarato dal

costruttore è da considerarsi totalmente inappropriato e peri-

coloso e in tal caso il costruttore declina ogni responsabilità.

• Questo apparecchio deve essere usato solo a scopo professio-

nale in un ambiente industriale.

Il costruttore non risponderà di danni provocati dall'uso del-

l'impianto in ambienti domestici.

• L'impianto deve essere utilizzato in ambienti con temperatura

compresa tra i -10°C e i +40°C (tra i +14°F e i +104°F).

L'impianto deve essere trasportato e immagazzinato in

ambienti con temperatura compresa tra i -25°C e i +55°C (tra

i -13°F e i 311°F).

• L'impianto deve essere utilizzato in ambienti privi di polvere,

acidi, gas o altre sostanze corrosive.

• L'impianto deve essere utilizzato in ambienti con umidità relati-

va non superiore al 50% a 40°C (104°F).

L'impianto deve essere utilizzato in ambienti con umidità relati-

va non superiore al 90% a 20°C (68°F).

• L'impianto deve essere utilizzato ad una altitudine massima sul

livello del mare di 2000m (6500 piedi).

Non utilizzare tale apparecchiatura per scongelare

tubi.

Non utilizzare tale apparecchiatura per caricare

batterie e/o accumulatori.

Non utilizzare tale apparecchiatura per far partire

motori.

1.2 Protezione personale e di terzi

Il processo di saldatura è fonte nociva di radiazioni,

rumore, calore ed esalazioni gassose.

Indossare indumenti di protezione per proteggere

la pelle dai raggi dell’arco e dalle scintille o dal

metallo incandescente.

Gli indumenti utilizzati devono coprire tutto il

corpo e devono essere:

- integri e in buono stato

- ignifughi

- isolanti e asciutti

- aderenti al corpo e privi di risvolti

Utilizzare sempre calzature a normativa, resistenti e

in grado di garantire l'isolamento dall'acqua.

Utilizzare sempre guanti a normativa, in grado di

garantire l'isolamento elettrico e termico.

Sistemare una parete divisoria ignifuga per proteg-

gere la zona di saldatura da raggi, scintille e scorie

incandescenti.

Avvertire le eventuali terze persone di non fissare

con lo sguardo la saldatura e di proteggersi dai raggi

dell’arco o del metallo incandescente.

Utilizzare maschere con protezioni laterali per il

viso e filtro di protezione idoneo (almeno NR10 o

maggiore) per gli occhi.

Indossare sempre occhiali di sicurezza con schermi

laterali specialmente nell’operazione manuale o

meccanica di rimozione delle scorie di saldatura.

Non utilizzare lenti a contatto!!!

Utilizzare cuffie antirumore se il processo di saldatu-

ra diviene fonte di rumorosità pericolosa.

Se il livello di rumorosità supera i limiti di legge,

delimitare la zona di lavoro ed accertarsi che le

persone che vi accedono siano protette con cuffie

o auricolari.

Evitare il contatto tra mani, capelli, indumenti,

attrezzi… e parti in movimento quali:

- ventilatori

- ruote dentate

- rulli e alberi

- bobine di filo

•Non operare sulle ruote dentate quando il trainafilo è in funzione.

•L'impianto non deve essere sottoposto ad alcun tipo di modifica.

L'esclusione dei dispositivi di protezione sulle unità di avanza-

mento del filo è estremamente pericoloso e solleva il costrut-

tore da ogni responsabilità su danni a cose e persone.

•Tenere sempre i pannelli laterali chiusi durante le operazioni

di saldatura.

Tenere la testa lontano dalla torcia MIG/MAG

durante il caricamento e l'avanzamento del filo. Il

filo in uscita può provocare seri danni alle mani, al

viso e agli occhi.

Evitare di toccare i pezzi appena saldati, l'elevato

calore potrebbe causare gravi ustioni o scottature.

•Mantenere tutte le precauzioni precedentemente descritte

anche nelle lavorazioni post saldatura in quanto, dai pezzi lavo-

rati che si stanno raffreddando, potrebbero staccarsi scorie.

•Assicurarsi che la torcia si sia raffreddata prima di eseguire

lavorazioni o manutenzioni.

6

Assicurarsi che il gruppo di raffreddamento sia

spento prima di sconnettere i tubi di mandata e

ritorno del liquido refrigerante. Il liquido caldo in

uscita potrebbe causare gravi ustioni o scottature.

Provvedere ad un’attrezzatura di pronto soccorso.

Non sottovalutare scottature o ferite.

Prima di lasciare il posto di lavoro, porre in sicu-

rezza l'area di competenza in modo da impedire

danni accidentali a cose o persone.

1.3 Protezione da fumi e gas

• Fumi, gas e polveri prodotti dal processo di saldatura possono

risultare dannosi alla salute.

I fumi prodotti durante il processo di saldatura possono, in

determinate circostanze, provocare il cancro o danni al feto

nelle donne in gravidanza.

• Tenere la testa lontana dai gas e dai fumi di saldatura.

• Prevedere una ventilazione adeguata, naturale o forzata, nella

zona di lavoro.

• In caso di aerazione insufficiente utilizzare maschere dotate

di respiratori.

• Nel caso di saldature in ambienti angusti è consigliata la

sorveglianza dell’operatore da parte di un collega situato

esternamente.

• Non usare ossigeno per la ventilazione.

• Verificare l'efficacia dell'aspirazione controllando periodica-

mente l'entità delle emissioni di gas nocivi con i valori ammes-

si dalle norme di sicurezza.

• La quantità e la pericolosità dei fumi prodotti è riconducibile

al materiale base utilizzato, al materiale d'apporto e alle even-

tuali sostanze utilizzate per la pulizia e lo sgrassaggio dei pezzi

da saldare. Seguire attentamente le indicazioni del costruttore

e le relative schede tecniche.

• Non eseguire operazioni di saldatura nei pressi di luoghi di

sgrassaggio o verniciatura.

Posizionare le bombole di gas in spazi aperti o con un buon

ricircolo d’aria.

1.4 Prevenzione incendio/scoppio

• Il processo di saldatura può essere causa di incendio e/o scoppio.

• Sgomberare dalla zona di lavoro e circostante i materiali o gli

oggetti infiammabili o combustibili.

I materiali infiammabili devono trovarsi ad almeno 11 metri

(35 piedi) dall'ambiente di saldatura o devono essere oppor-

tunamente protetti.

Le proiezioni di scintille e di particelle incandescenti possono

facilmente raggiungere le zone circostanti anche attraverso

piccole aperture. Porre particolare attenzione nella messa in

sicurezza di cose e persone.

• Non eseguire saldature sopra o in prossimità di recipienti in

pressione.

• Non eseguire operazioni di saldatura su recipienti o tubi chiusi.

Porre comunque particolare attenzione nella saldatura di tubi

o recipienti anche nel caso questi siano stati aperti, svuotati e

accuratamente puliti. Residui di gas, carburante, olio o simili

potrebbe causare esplosioni.

• Non saldare in atmosfera contenente polveri, gas o vapori

esplosivi.

• Accertarsi, a fine saldatura, che il circuito in tensione non

possa accidentalmente toccare parti collegate al circuito di

massa.

• Predisporre nelle vicinanze della zona di lavoro un’ attrezza-

tura o un dispositivo antincendio.

1.5 Prevenzione nell’uso delle bombo-

le di gas

• Le bombole di gas inerte contengono gas sotto pressione e

possono esplodere nel caso non vengano assicurate le condi-

zioni minime di trasporto, mantenimento e uso.

• Le bombole devono essere vincolare verticalmente a pareti o

ad altro, con mezzi idonei, per evitare cadute o urti meccani-

ci accidentali.

• Avvitare il cappuccio a protezione della valvola durante il

trasporto, la messa in servizio e ogni qualvolta le operazioni

di saldatura siano terminate.

• Evitare che le bombole siano esposte direttamente ai raggi

solari, a sbalzi elevati di temperatura, a temperature troppo

alte o troppo rigide, Non esporre le bombole a temperature

troppo rigide o troppo alte.

• Evitare che le bombole entrino in contatto con fiamme libere,

con archi elettrici, con torce o pinze porta elettrodo, con le

proiezioni incandescenti prodotte dalla saldatura.

• Tenere le bombole lontano dai circuiti di saldatura e dai cir-

cuiti di corrente in genere.

• Tenere la testa lontano dal punto di fuoriuscita del gas quando

si apre la valvola della bombola.

• Chiudere sempre la valvola della bombola quando le opera-

zioni di saldatura sono terminate.

• Non eseguire mai saldature su una bombola di gas in pressione.

• Non collegare mai una bombola di aria compressa diretta-

mente al riduttore della macchina!

La pressione potrebbe superare la capacità del riduttore che

quindi potrebbe esplodere!

1.6 Protezione da shock elettrico

• Uno shock da scarica elettrica può essere mortale.

• Evitare di toccare parti normalmente in tensione interne o

esterne all'impianto di saldatura mentre l'impianto stesso è ali-

mentato (torce, pinze, cavi massa, elettrodi, fili, rulli e bobine

sono elettricamente collegati al circuito di saldatura).

• Assicurare l'isolamento elettrico dell'impianto e dell'operatore

di saldatura utilizzando piani e basamenti asciutti e sufficien-

temente isolati dal potenziale di terra e di massa.

• Assicurarsi che l'impianto venga allacciato correttamente ad

una spina e ad una rete provvista del conduttore di protezio-

ne a terra.

• Non toccare contemporaneamente due torce o due pinze

portaelettrodo.

Interrompere immediatamente le operazioni di saldatura se si

avverte la sensazione di scossa elettrica.

1.7 Campi elettromagnetici ed interferenze

•Il passaggio della corrente di saldatura attraverso i cavi interni

ed esterni all'impianto, crea un campo elettromagnetico nelle

immediate vicinanze dei cavi di saldatura e dell'impianto stesso.

•I campi elettromagnetici possono avere effetti (ad oggi scono-

sciuti) sulla salute di chi ne subisce una esposizione prolungata.

I campi elettromagnetici possono interferire con altre appa-

recchiature quali pace-maker o apparecchi acustici.

I portatori di apparecchiature elettroniche vitali

(pace-maker) devono consultare il medico prima di

avvicinarsi alle operazioni di saldatura ad arco o di

taglio al plasma.

Installazione, uso e valutazione dell’area

Questo apparecchio è costruito in conformità alle indicazioni

contenute nella norma armonizzata EN60974-10 ed è identifi-

cato come di "CLASSE A".

Questo apparecchio deve essere usato solo a scopo professiona-

le in un ambiente industriale.

Il costruttore non risponderà di danni provocati dall'uso dell'im-

pianto in ambienti domestici.

L’utilizzatore deve essere un esperto del settore ed

in quanto tale è responsabile dell’installazione e

dell’uso dell’apparecchio secondo le indicazioni

del costruttore. Qualora vengano rilevati dei distur-

bi elettromagnetici, spetta all’utilizzatore dell’appa-

recchio risolvere la situazione avvalendosi dell’assistenza tecni-

ca del costruttore.

In tutti i casi i disturbi elettromagnetici devono

essere ridotti fino al punto in cui non costituiscono

più un fastidio.

Prima di installare questo apparecchio, l’utilizzatore

deve valutare i potenziali problemi elettromagnetici che

si potrebbero verificare nell’area circostante e in partico-

lare la salute delle persone circostanti, per esempio:

utilizzatori di pace-maker e di apparecchi acustici.

Alimentazione di rete

In caso di interferenza potrebbe essere necessario prendere

ulteriori precauzioni quali il filtraggio dell’alimentazione di

rete.

Si deve inoltre considerare la possibilità di schermare il cavo

d’alimentazione.

Cavi di saldatura

Per minimizzare gli effetti dei campi elettromagnetici, seguire le

seguenti regole:

- Arrotolare insieme e fissare, dove possibile, cavo massa e cavo

potenza.

- Evitare di arrotolare i cavi di saldatura intorno al corpo.

- Evitare di frapporsi tra il cavo di massa e il cavo di potenza

(tenere entrambi dallo stesso lato).

- I cavi devono essere tenuti più corti possibile e devono essere

posizionati vicini e scorrere su o vicino il livello del suolo.

- Posizionare l'impianto ad una certa distanza dalla zona di

saldatura.

- I cavi devono essere posizionati lontano da eventuali altri cavi

presenti.

Collegamento equipotenziale

Il collegamento a massa di tutti i componenti metallici nell’

impianto di saldatura e nelle sue vicinanze deve essere preso

in considerazione.

Rispettare le normative nazionali riguardanti il collegamento

equipotenziale.

Messa a terra del pezzo in lavorazione

Dove il pezzo in lavorazione non è collegato a terra, per motivi

di sicurezza elettrica o a causa della dimensione e posizione,

un collegamento a massa tra il pezzo e la terra potrebbe ridurre

le emissioni.

Bisogna prestare attenzione affinché la messa a terra del pezzo

in lavorazione non aumenti il rischio di infortunio degli utilizza-

tori o danneggi altri apparecchi elettrici.

Rispettare le normative nazionali riguardanti la messa a terra.

Schermatura

La schermatura selettiva di altri cavi e apparecchi presenti nell’

area circostante può alleviare i problemi di interferenza.

La schermatura dell’intero impianto di saldatura può essere

presa in considerazione per applicazioni speciali.

1.8 Grado di protezione IP

S

IP21S

- Involucro protetto contro l'accesso a parti pericolose con un

dito e contro corpi solidi estranei di diametro maggiore/ ugua-

le a 12,5 mm.

- Involucro protetto contro la caduta verticale di gocce

d’acqua.

Non utilizzare all’esterno in caso di pioggia.

- Involucro protetto dagli effetti dannosi dovuti all’ingresso

d’acqua, quando le parti mobili dell’apparecchiatura non

sono in moto.

2 INSTALLAZIONE

L’installazione può essere effettuata solo da per-

sonale esperto ed abilitato dal produttore.

Per l’installazione assicurarsi che il generatore

sia scollegato dalla rete di alimentazione.

E’ vietata la connessione (in serie o parallelo) dei

generatori.

7

2.1 Modalità di sollevamento, traspor-

to e scarico

- L’impianto non è provvisto di elementi specifici per il solleva-

mento. Utilizzare un elevatore a forche ponendo la massima

attenzione nello spostamento, al fine di evitare il ribaltamento

del generatore.

Non sottovalutare il peso dell'impianto, vedi

caratteristiche tecniche.

Non far transitare o sostare il carico sospeso

sopra a persone o cose.

Non lasciare cadere o appoggiare con forza l'im-

pianto o la singola unità.

E’ vietato utilizzare la maniglia ai fini del solleva-

mento.

2.2 Posizionamento dell’impianto

Osservare le seguenti norme:

- Facile accesso ai comandi ed ai collegamenti.

- Non posizionare l’attrezzatura in ambienti angusti.

- Non posizionare mai l’impianto su di un piano con inclinazio-

ne maggiore di 10° dal piano orizzontale.

- Collocare l’impianto in un luogo asciutto, pulito e con venti-

lazione appropriata.

- Proteggere l’impianto contro la pioggia battente e contro il

sole.

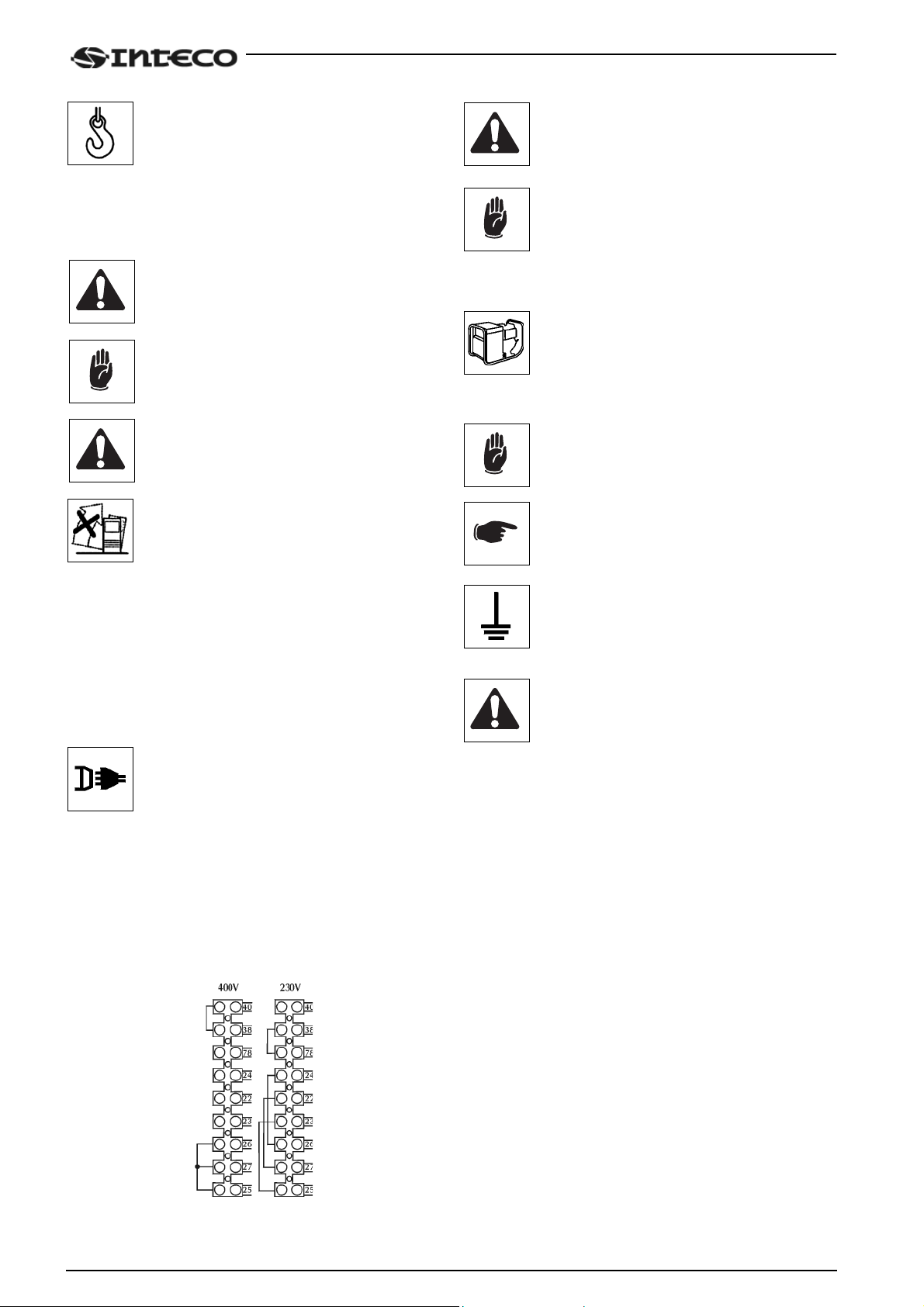

2.3 Allacciamento

Il generatore è provvisto di un cavo di alimentazione per l’allac-

ciamento alla rete.

L’impianto può essere alimentato con:

- 400V trifase

- 230V trifase

La tensione di rete può essere modificata solo da personale

qualificato e con macchina sconnessa da rete, togliendo il pan-

nello laterale, posizionando correttamente i collegamenti sulla

morsettiera.

Configurazione morsettiera cambio tensione

ATTENZIONE: per evitare danni alle persone o all’im-

pianto, occorre controllare la tensione di rete selezio-

nata e i fusibili PRIMA di collegare la macchina alla

rete. Inoltre occorre assicurarsi che il cavo venga col-

legato a una presa fornita di contatto di terra.

Il funzionamento dell’apparecchiatura è garantito per

tensioni che si discostano fino al +10-20% dal valore

nominale; (esempio: Vnom 400V la tensione di lavo-

ro è compresa tra i 320V e 440V).

Prima della spedizione, il generatore viene predispo-

sto per la tensione di rete a 400V.

E’ possibile alimentare l’impianto attraverso un

gruppo elettrogeno purchè questo garantisca una

tensione di alimentazione stabile tra il ±15% rispet-

to al valore di tensione nominale dichiarato dal

costruttore, in tutte le condizioni operative possibi-

li e alla massima potenza erogabile dal generatore.

Di norma, si consiglia l’uso di gruppi elettrogeni

di potenza pari a 2 volte la potenza del generato-

re se monofase e pari a 1.5 volte se trifase.

Si consiglia l’uso di gruppi elettrogeni a controllo

elettronico.

Per la protezione degli utenti, l’impianto deve esse-

re correttamente collegato a terra. Il cavo di alimen-

tazione è provvisto di un conduttore (giallo - verde)

per la messa a terra, che deve essere collegato ad

una spina dotata di contatto a terra.

L'impianto elettrico deve essere realizzato da

personale tecnico in possesso di requisiti tecni-

co-professionali specifici e in conformità alle

leggi dello stato in cui si effettua l'installazione.

Il cavo rete del generatore è fornito di un filo giallo/verde,

che deve essere collegato SEMPRE al conduttore di prote-

zione a terra. Questo filo giallo/verde non deve MAI essere

usato insieme ad altro filo per prelievi di tensione.

Controllare l'esistenza della "messa a terra" nell'impianto

utilizzato ed il buono stato della presa di corrente.

Montare solo spine omologate secondo le normative di

sicurezza.

8

2.4 Messa in servizio

Collegamento per saldatura MIG/MAG

- Collegare la torcia MIG sull’attacco (1), prestando particolare

attenzione nell’avvitare completamente la ghiera di fissaggio.

- Controllare che la gola del rullino coincida con il diametro del

filo che si desidera utilizzare.

- Svitare la ghiera (2) dall’aspo porta rocchetto e inserire il roc-

chetto.

Fare entrare in sede anche il perno dell’aspo, inserire la bobi-

na, rimettere la ghiera (2) in posizione e registrare la vite di

frizione (3).

- Sbloccare il supporto traino del motoriduttore (4) infilando il

capo del filo nella boccola guidafilo e, facendolo passare sul

rullino, nell’attacco torcia. Bloccare in posizione il supporto

traino controllando che il filo sia entrato nella gola dei rullini.

- Premere il pulsante di avanzamento filo per caricare il filo

nella torcia.

- Allacciare il tubo gas sul portagomma posteriore.

- Regolare il flusso gas da 10 a 14 I/min.

3 PRESENTAZIONE DELL’IMPIANTO

3.1 Generalità

Gli impianti semiautomatici della serie HARRIER per la saldatura

MIG/MAG a filo continuo garantiscono elevate prestazioni e

qualità nella saldatura con fili pieni ed animati.

La serie HARRIER è caratterizzata dalla presenza del traino all’

in-terno della carrozzeria, questo ha consentito di realizzare

generatori “compatti” facili da spostare e di dimensioni con-

tenute.

I generatori HARRIER sono in grado di soddisfare tutte le esi-

genze di saldatura.

La caratteristica statica del generatore è a tensione costante

con regolazione a gradino della tensione di saldatura; le diverse

uscite dell’induttanza selezionabili consentono all’operatore di

impostare la dinamica del generatore ottimale per la saldatura.

La velocità di alimentazione del filo è regolabile direttamente da

pannello frontale tramite potenziamento.

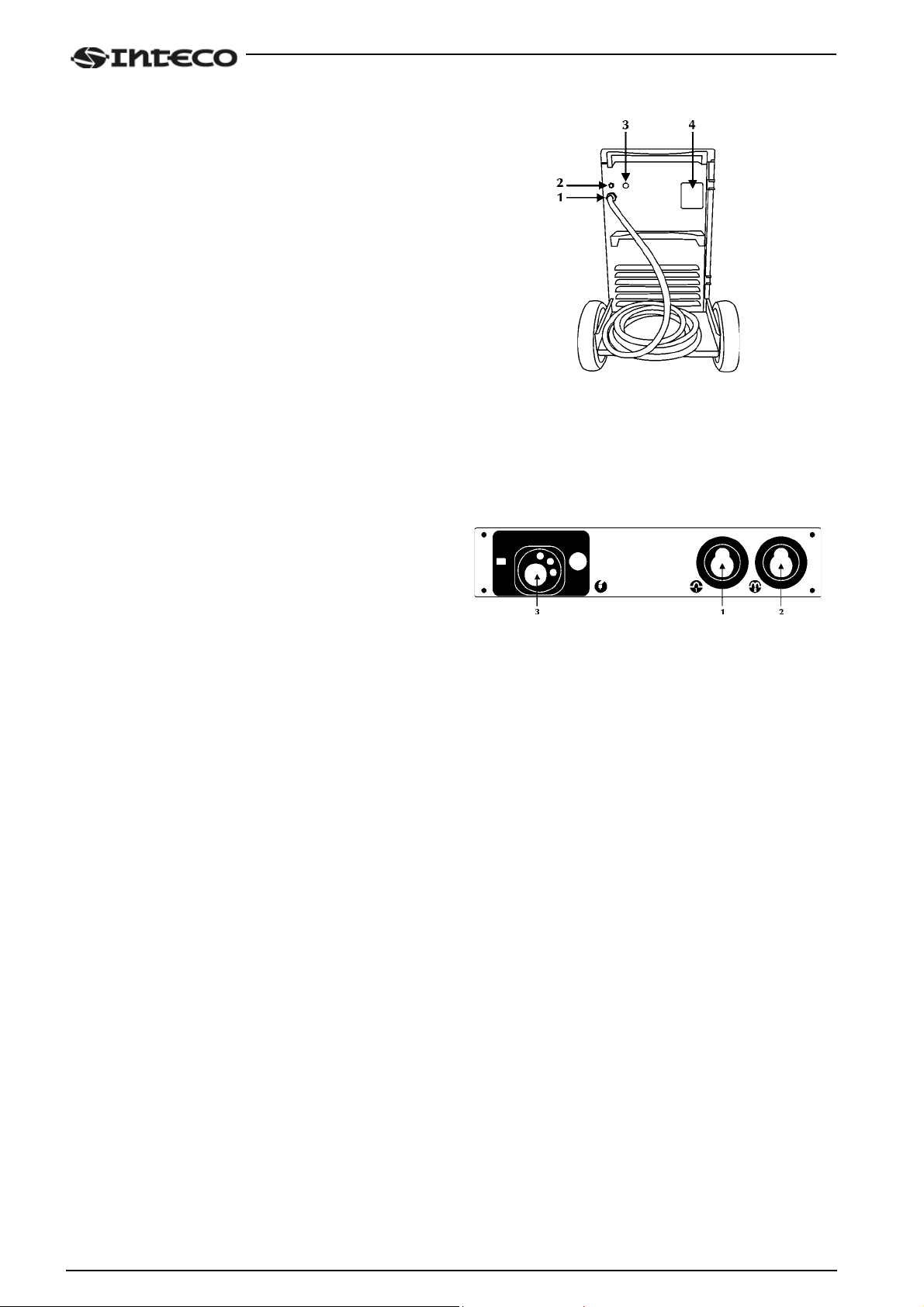

3.2 Pannello comandi frontale

1: interruttore.

Interruttore principale per l’accensione (pos. 0 = generatore

spento).

1A: commutatore.

Commutatore per l’ accensione e regolazione dei campi

principali a 2/3 posizioni. In posizione diversa da 0 si

dà l’alimentazione all’apparecchiatura (pos. 0 = generatore

spento).

2: commutatore.

Commutatore per la regolazione fine a 10 posizioni.

La tensione d’ uscita cresce all’aumentare del numero

della posizione.

Non manovrare mai il commutatore mentre si sta sal-

dando!

9

10

3: si illumina non appena il generatore viene alimentato.

4: indica l’eventuale intervento dei dispositivi di protezio-

ne quali la protezione termica.

5: si illumina quando è presente tensione in uscita alla

saldatrice.

6: potenziometro di regolazione velocità filo.

7: modalità di saldatura.

2 Tempi: in due tempi la pressione del pulsante fa fluire il

gas, attiva la tensione sul filo e lo fa avanzare; al rilascio il

gas, la tensione e l’avanzamento del filo vengono tolti.

4 Tempi: in quattro tempi la prima pressione del pulsante

fa fluire il gas effettuando un pre gas manuale, al rilascio

viene attivata la tensione sul filo e il suo avanzamento. La

successiva pressione del pulsante blocca il filo e fa iniziare il

processo finale che porta la corrente a zero, il rilascio definitivo

del pulsante toglie l’afflusso del gas.

Puntatura: permette l’esecuzione di saldature temporiz-

zate.

8: tempo di puntatura.

Permette la regolazione del tempo di saldatura.

Minimo 0s, Massimo 10

9: burn back.

Permette la regolazione del tempo

di bruciatura del filo impedendo

l’incollamento a fine saldatura.

Consente di regolare la lunghez-

za del pezzo di filo esterno alla

torcia.

Minimo 0s, Massimo 0.5s, Default

100ms

10: rampa motore.

Permette di impostare un passaggio graduale tra la velocità filo

d’innesco e quella di saldatura.

Minimo 0s, Massimo 2s, Default 250ms

11: post gas.

Permette di impostare e regolare il flusso di gas a fine saldatura.

Minimo 0s, Massimo 10s, Default 0s

12: avanzamento filo.

Permette l’avanzamento manuale del filo senza flusso gas e

senza che il filo sia in tensione.

Consente l’inserimento del filo nella guaina della torcia durante

le fasi di preparazione alla saldatura.

3.3 Pannello comandi frontale XP

1: interruttore.

Interruttore principale per l’accensione (pos. 0 = generatore

spento).

1A: commutatore.

Commutatore per l’ accensione e regolazione dei campi

principali a 2/3 posizioni. In posizione diversa da 0 si dà l’ali-

mentazione all’apparecchiatura (pos. 0 = generatore spento).

2: commutatore.

Commutatore per la regolazione fine a 10 posizioni.

Per entrambi i commutatori la tensione d’ uscita cresce

all’aumentare del numero della posizione.

Non manovrare mai il commutatore mentre si sta sal-

dando!

3: si illumina non appena il generatore viene alimentato.

4: indica l’eventuale intervento dei dispositivi di protezio-

ne quali la protezione termica.

5: si illumina quando è presente tensione in uscita alla

saldatrice.

6/7: display 7 segmenti.

Permette di visualizzare le generalità della saldatrice in

fase di partenza, le impostazioni e le letture di corrente e

di tensione in saldatura, la codifica degli allarmi.

8: tasto/encoder.

Permette la regolazione della velocità filo in MIG manuale

e la correzione sulla sinergia in MIG sinergico .

Permette l’ingresso a set up, la selezione e l’impostazione dei

parametri.

9: sinergia.

Permette la selezione del processo MIG manuale o MIG

sinergico impostando il tipo di materiale da saldare.

Processo MIG manuale.

Processo MIG sinergico, saldatura di acciaio al carbonio.

Processo MIG sinergico, saldatura di acciaio inox.

Processo MIG sinergico, saldatura di alluminio.

10: diametro filo.

In sinergia, permette la selezione del diametro del filo utiliz-

zato.

Diametro filo utilizzato in mm

11: serve per scegliere la saldatura in 2 tempi, 4 tempi ed effet-

tua l’avanzamento del filo quando lo sportello viene aperto.

2 Tempi: in due tempi la pressione del pulsante fa fluire il

gas, attiva la tensione sul filo e lo fa avanzare; al rilascio il

gas, la tensione e l’avanzamento del filo vengono tolti.

4 Tempi: in quattro tempi la prima pressione del pulsante

fa fluire il gas effettuando un pre gas manuale, al rilascio

viene attivata la tensione sul filo e il suo avanzamento. La

successiva pressione del pulsante blocca il filo e fa iniziare il

processo finale che porta la corrente a zero, il rilascio definitivo

del pulsante toglie l’afflusso del gas.

Avanzamento filo: permette l’avanzamento manuale del

filo, funzione abilitata con sportello vano bobina aperto

(utile per far passare il filo lungo la guaina della torcia

durante le manovre di preparazione). Con sportello aperto il

pulsante torcia abilita solamente il flusso del gas.

3.3.1 Set up

Permette l’impostazione e la regolazione di una serie di para-

metri aggiuntivi per una migliore e più precisa gestione dell’im-

pianto di saldatura.

I parametri presenti a set up sono organizzati in relazione al pro-

cesso di saldatura selezionato e hanno una codifica numerica.

Ingresso a set up: avviene premendo per 3 sec. il tasto enco-

der (lo zero centrale su display 7 segmenti conferma l’avvenuto

ingresso).

Selezione e regolazione del parametro desiderato: avviene

ruotando l’encoder fino a visualizzare il codice numerico rela-

tivo a quel parametro. La pressione del tasto encoder, a questo

punto, permette la visualizzazione del valore impostato per il

parametro selezionato e la sua regolazione.

Uscita da set up: per uscire dalla sezione “regolazione” preme-

re nuovamente l’encoder.

Per uscire dal set up portarsi sul parametro “O” (salva ed esci)

e premere l’encoder.

Elenco parametri a set up

0 Salva ed esci: permette di salvare le modifiche e di uscire

dal set up.

1 Reset: permette di reimpostare tutti i parametri ai valori di

default.

90 Reset XE (Modalità Easy)

Permette la saldatura in MIG manuale con regolazione della

rampa motore.

91 Reset XA (Modalità Advanced)

Permette la saldatura in MIG manuale e MIG sinergico.

La gestione sinergica “STANDARD” prevede una preimpo-

stazione automatica dei parametri ideali di saldatura in base

allo scatto selezionato!

Le impostazioni rimangono invariate durante le varie fasi

della saldatura.

E’ possibile fornire una correzione in percentuale sul valore

sinergico secondo le esigenze del saldatore.

92 Reset XP (Modalità Professional)

Permette la saldatura in MIG manuale e MIG sinergico.

La gestione sinergica “INTERATTIVA” prevede una preimpo-

stazione automatica dei parametri ideali di saldatura in base

allo scatto selezionato!

Durante le varie fasi della saldatura, il controllo sinergico

rimane attivo.

I parametri di saldatura vengono costantemente controllati

e all’occorrenza corretti secondo un’analisi precisa delle

caratteristiche dell’arco elettrico!

E’ possibile fornire una correzione in percentuale sul valore

sinergico secondo le esigenze del saldatore.

99 Reset: permette di reimpostare tutti i parametri ai valori

di default e di riportare l’intero impianto nelle condizioni

predefinite Selco.

90 Reset XE (Modalità Easy)

0 Salva ed esci: permette di salvare le modifiche e di uscire

dal set up.

1 Reset: permette di reimpostare tutti i parametri ai valori di

default.

5 Rampa motore: permette di impostare un passaggio gradua-

le tra la velocità filo d’innesco e quella di saldatura.

Minimo off, Massimo 2.0s, Default 250ms

18 Burn back: permette la regolazione del tempo di bruciatura

del filo impedendo l’incollamento a fine saldatura.

Consente di regolare la lunghezza del pezzo di filo esterno

alla torcia.

Minimo off, Massimo 2.0s, Default 80ms

25 Puntatura: permette di abilitare il processo “puntatura” e di

stabilire il tempo di saldatura.

Minimo 500ms, Massimo 99.9s, Default off

26 Punto pausa: permette di abilitare il processo “punto pausa”

e di stabilire il tempo di sosta tra una saldatura e l’altra.

Minimo 500ms, Massimo 99.9s, Default off

91 Reset XA (Modalità Advanced)

0 Salva ed esci: permette di salvare le modifiche e di uscire

dal set up.

1 Reset: permette di reimpostare tutti i parametri ai valori di

default.

3 Pre gas: permette di impostare e regolare il flusso di gas

prima dell’innesco dell’arco.

Consente il caricamento del gas in torcia e la preparazione

dell’ambiente per la saldatura.

Minimo off, Massimo 99.9s, Default 10ms

4 Soft start: permette la regolazione della velocità di avanza-

mento del filo nelle fasi che precedono l’innesco.

Viene dato come % della velocità filo impostata.

Consente un innesco a velocità ridotta e pertanto più mor-

bido e con meno spruzzi.

Minimo 10%, Massimo 100%, Default 50%

5 Rampa motore: permette di impostare un passaggio gradua-

le tra la velocità filo d’innesco e quella di saldatura.

Minimo off, Massimo 1.0s, Default 250ms

18 Burn back: permette la regolazione del tempo di bruciatura

del filo impedendo l’incollamento a fine saldatura.

Consente di regolare la lunghezza del pezzo di filo esterno

alla torcia.

Minimo off, Massimo 2.0s, Default 80ms

11

12

20 Post gas: permette di impostare e regolare il flusso di gas a

fine saldatura.

Minimo off, Massimo 99.9s, Default 2.0s

25 Puntatura: permette di abilitare il processo “puntatura” e di

stabilire il tempo di saldatura.

Minimo 500ms, Massimo 99.9s, Default off

26 Punto pausa: permette di abilitare il processo “punto pausa”

e di stabilire il tempo di sosta tra una saldatura e l’altra.

Minimo 500ms, Massimo 99.9s, Default off

92 Reset XP (Modalità Professional)

0 Salva ed esci: permette di salvare le modifiche e di uscire

dal set up.

1 Reset: permette di reimpostare tutti i parametri ai valori di

default.

3 Pre gas: permette di impostare e regolare il flusso di gas

prima dell’innesco dell’arco.

Consente il caricamento del gas in torcia e la preparazione

dell’ambiente per la saldatura.

Minimo off, Massimo 99.9s, Default 10ms

4 Soft start: permette la regolazione della velocità di avanza-

mento del filo nelle fasi che precedono l’innesco.

Viene dato come % della velocità filo impostata.

Consente un innesco a velocità ridotta e pertanto più mor-

bido e con meno spruzzi.

Minimo 10%, Massimo 100%, Default 50%

5 Rampa motore: permette di impostare un passaggio gradua-

le tra la velocità filo d’innesco e quella di saldatura.

Minimo off, Massimo 1.0s, Default 250ms

18 Burn back: permette la regolazione del tempo di bruciatura

del filo impedendo l’incollamento a fine saldatura.

Consente di regolare la lunghezza del pezzo di filo esterno

alla torcia.

Minimo off, Massimo 2.0s, Default 80ms

20 Post gas: permette di impostare e regolare il flusso di gas a

fine saldatura.

Minimo off, Massimo 99.9s, Default 2.0s

25 Puntatura: permette di abilitare il processo “puntatura” e di

stabilire il tempo di saldatura.

Minimo 500ms, Massimo 99.9s, Default off

26 Punto pausa: permette di abilitare il processo “punto pausa”

e di stabilire il tempo di sosta tra una saldatura e l’altra.

Minimo 500ms, Massimo 99.9s, Default off

3.3.2 Codifica allarmi

01/02 Sovratemperatura.

05 Cortocircuito al secondario.

08 Motore trainafilo bloccato.

11 Configurazione macchina non valida.

14 Saldatura non possibile con lo scatto impostato.

20 Errore di comunicazione.

21 Macchina non calibrata o perdita dati.

3.4 Pannello posteriore

1: cavo di alimentazione

Permette di alimentare l’impianto collegandolo alla rete.

2: attacco gas

3: fusibile 6x32 2,5A 250V

4: targa dati

3.5 Pannello prese

1,2: prese d’uscita a induttanza variabile.

Un’induttanza maggiore permette di avere un arco più “mor-

bido” con minor proiezione di spruzzi, un’induttanza minore

permette di avere un arco più reattivo.

Normalmente, utilizzare 1 in concomitanza con lo scatto 1 sul

commutatore principale, 2 sullo scatto 2.

3: attacco torcia. Permette la connessione della torcia MIG.

13

4 MANUTENZIONE

L’impianto deve essere sottoposto ad una manu-

tenzione ordinaria secondo le indicazioni del

costruttore.

L’eventuale manutenzione deve essere eseguita esclusivamente

da personale qualificato.

Tutti gli sportelli di accesso e servizio e i coperchi devono essere

chiusi e ben fissati quando l’apparecchio è in funzione.

L’impianto non deve essere sottoposto ad alcun tipo di modifica.

Evitare che si accumuli polvere metallica in prossimità e sulle

alette di areazione.

Togliere l'alimentazione all'impianto prima di

ogni intervento!

Controlli periodici:

- Effettuare la pulizia interna utilizzando aria com-

pressa a bassa pressione e pennelli a setola mor-

bida.

- Controllare le connessioni elettriche e tutti i cavi di

collegamento.

Per la manutenzione o la sostituzione dei componenti delle

torce, della pinza portaelettrodo e/o del cavo massa:

Controllare la temperatura dei componenti ed

accertarsi che non siano surriscaldati.

Utilizzare sempre guanti a normativa.

Utilizzare chiavi ed attrezzi adeguati.

In mancanza di detta manutenzione, decadranno tutte le

garanzie e comunque il costruttore viene sollevato da qual-

siasi responsabilità.

5 DIAGNOSTICA E SOLUZIONI

L'eventuale riparazione o sostituzione di parti

dell'impianto deve essere eseguita esclusivamen-

te da personale tecnico qualificato.

La riparazione o la sostituzione di parti dell'impianto da

parte di personale non autorizzato comporta l'immediata

invalidazione della garanzia del prodotto.

L'impianto non deve essere sottoposto ad alcun tipo di

modifica.

Nel caso l'operatore non si attenesse a quanto descritto, il

costruttore declina ogni responsabilità.

Mancata accensione dell'impianto (led verde spento)

Causa Tensione di rete non presente sulla presa di alimen-

tazione.

Soluzione Eseguire una verifica e procedere alla riparazione

dell'impianto elettrico.

Rivolgersi a personale specializzato.

Causa Spina o cavo di alimentazione difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Fusibile di linea bruciato.

Soluzione Sostituire il componente danneggiato.

Causa Interruttore di accensione difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Elettronica difettosa.

Soluzione Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Assenza di potenza in uscita (l'impianto non salda)

Causa Pulsante torcia difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Impianto surriscaldato (allarme termico - led giallo

acceso).

Soluzione Attendere il raffreddamento dell'impianto senza

spegnere l'impianto.

Causa Laterale aperto o switch porta difettoso.

Soluzione E' necessario per la sicurezza dell'operatore che il

pannello laterale sia chiuso durante le fasi di salda-

tura.

Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione della torcia.

Causa Collegamento di massa non corretto.

Soluzione Eseguire il corretto collegamento di massa.

Consultare il paragrafo "Messa in servizio".

Causa Tensione di rete fuori range (led giallo acceso).

Soluzione Riportare la tensione di rete entro il range di ali-

mentazione del generatore

Eseguire il corretto allacciamento dell'impianto.

Consultare il paragrafo "Allacciamento".

Causa Teleruttore difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Elettronica difettosa.

Soluzione Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Erogazione di potenza non corretta

Causa Errate impostazioni dei parametri e delle funzioni

dell'impianto.

Soluzione Eseguire un reset dell'impianto e reimpostare i

parametri di saldatura.

Causa Potenziometro/encoder per la regolazione della

corrente di saldatura difettoso.

14

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Tensione di rete fuori range.

Soluzione Eseguire il corretto allacciamento dell'impianto.

Consultare il paragrafo "Allacciamento".

Causa Mancanza di una fase.

Soluzione Eseguire il corretto allacciamento dell'impianto.

Consultare il paragrafo "Allacciamento".

Causa Teleruttore difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Elettronica difettosa.

Soluzione Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Avanzamento filo bloccato

Causa Pulsante torcia difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Rulli non corretti o consumati

Soluzione Sostituire i rulli.

Causa Motoriduttore difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Guaina torcia danneggiata.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Trainafilo non alimentato

Soluzione Verificare la connessione al generatore.

Consultare il paragrafo "Allacciamento".

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Avvolgimento irregolare su bobina.

Soluzione Ripristinare le normali condizioni di svolgimento

della bobina o sostituirla.

Causa Ugello torcia fuso (filo incollato)

Soluzione Sostituire il componente danneggiato.

Avanzamento filo non regolare

Causa Pulsante torcia difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Rulli non corretti o consumati

Soluzione Sostituire i rulli.

Causa Motoriduttore difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Guaina torcia danneggiata.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Frizione aspo o dispositivi di bloccaggio rulli rego-

lati male.

Soluzione Allentare la frizione.

Aumentare la pressione sui rulli.

Instabilità d'arco

Causa Protezione di gas insufficiente.

Soluzione Regolare il corretto flusso di gas.

Verificare che diffusore e l'ugello gas della torcia

siano in buone condizioni.

Causa Parametri di saldatura non corretti.

Soluzione Eseguire un accurato controllo dell'impianto di

saldatura.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Eccessiva proiezione di spruzzi

Causa Lunghezza d'arco non corretta.

Soluzione Ridurre la distanza tra elettrodo e pezzo.

Ridurre la tensione di saldatura.

Causa Parametri di saldatura non corretti.

Soluzione Ridurre la corrente di saldatura.

Causa Dinamica d'arco non corretta.

Soluzione Aumentare il valore induttivo del circuito.

Utilizzare una presa induttiva maggiore.

Causa Protezione di gas insufficiente.

Soluzione Regolare il corretto flusso di gas.

Verificare che diffusore e l'ugello gas della torcia

siano in buone condizioni.

Causa Modalità di esecuzione della saldatura non corretta.

Soluzione Ridurre l'inclinazione della torcia.

Insufficiente penetrazione

Causa Modalità di esecuzione della saldatura non corretta.

Soluzione Ridurre la velocità di avanzamento in saldatura.

Causa Parametri di saldatura non corretti.

Soluzione Aumentare la corrente di saldatura.

Causa Preparazione dei lembi non corretta.

Soluzione Aumentare l'apertura del cianfrino.

Causa Collegamento di massa non corretto.

Soluzione Eseguire il corretto collegamento di massa.

Consultare il paragrafo "Messa in servizio".

Causa Pezzi da saldare di consistenti dimensioni.

Soluzione Aumentare la corrente di saldatura.

Causa Pressione aria insufficiente.

Soluzione Regolare il corretto flusso di gas.

Consultare il paragrafo "Messa in servizio".

Incisioni marginali

Causa Parametri di saldatura non corretti.

Soluzione Ridurre la corrente di saldatura.

Utilizzare un elettrodo di diametro inferiore.

15

Causa Lunghezza d'arco non corretta.

Soluzione Ridurre la distanza tra elettrodo e pezzo.

Ridurre la tensione di saldatura.

Causa Modalità di esecuzione della saldatura non corretta.

Soluzione Ridurre la velocità di oscillazione laterale nel riem-

pimento.

Ridurre la velocità di avanzamento in saldatura.

Causa Protezione di gas insufficiente.

Soluzione Utilizzare gas adatti ai materiali da saldare.

Porosità

Causa Presenza di grasso, vernice, ruggine o sporcizia sui

pezzi da saldare.

Soluzione Eseguire una accurata pulizia dei pezzi prima di

eseguire la saldatura.

Causa Presenza di grasso, vernice, ruggine o sporcizia sul

materiale d'apporto.

Soluzione Utilizzare sempre prodotti e materiali di qualità.

Mantenere sempre in perfette condizioni il mate-

riale d'apporto.

Causa Presenza di umidità nel materiale d'apporto.

Soluzione Utilizzare sempre prodotti e materiali di qualità.

Mantenere sempre in perfette condizioni il materiale

d'apporto.

Causa Lunghezza d'arco non corretta.

Soluzione Ridurre la distanza tra elettrodo e pezzo.

Ridurre la tensione di saldatura.

Causa Presenza di umidità nel gas di saldatura.

Soluzione Utilizzare sempre prodotti e materiali di qualità.

Provvedere al mantenimento in perfette condizioni

dell'impianto di alimentazione del gas.

Causa Protezione di gas insufficiente.

Soluzione Regolare il corretto flusso di gas.

Verificare che diffusore e l'ugello gas della torcia

siano in buone condizioni.

Causa Solidificazione del bagno di saldatura troppo rapida.

Soluzione Ridurre la velocità di avanzamento in saldatura.

Eseguire un preriscaldo dei pezzi da saldare.

Aumentare la corrente di saldatura.

Cricche a caldo

Causa Parametri di saldatura non corretti.

Soluzione Ridurre la corrente di saldatura.

Utilizzare un elettrodo di diametro inferiore.

Causa Presenza di grasso, vernice, ruggine o sporcizia sui

pezzi da saldare.

Soluzione Eseguire una accurata pulizia dei pezzi prima di

eseguire la saldatura.

Causa Presenza di grasso, vernice, ruggine o sporcizia sul

materiale d'apporto.

Soluzione Utilizzare sempre prodotti e materiali di qualità.

Mantenere sempre in perfette condizioni il mate-

riale d'apporto.

Causa Modalità di esecuzione della saldatura non corretta.

Soluzione Eseguire le corrette sequenze operative per il tipo

di giunto da saldare.

Causa Pezzi da saldare con caratteristiche dissimili.

Soluzione Eseguire una imburratura prima di realizzare la

saldatura.

Cricche a freddo

Causa Presenza di umidità nel materiale d'apporto.

Soluzione Utilizzare sempre prodotti e materiali di qualità.

Mantenere sempre in perfette condizioni il mate-

riale d'apporto.

Causa Geometria particolare del giunto da saldare.

Soluzione Eseguire un preriscaldo dei pezzi da saldare.

Eseguire un postriscaldo.

Eseguire le corrette sequenze operative per il tipo

di giunto da saldare.

Per ogni dubbio e/o problema non esitare a consultare il più

vicino centro di assistenza tecnica.

6 CENNI TEORICI SULLA SALDATURA A FILO

CONTINUO

6.1 Introduzione

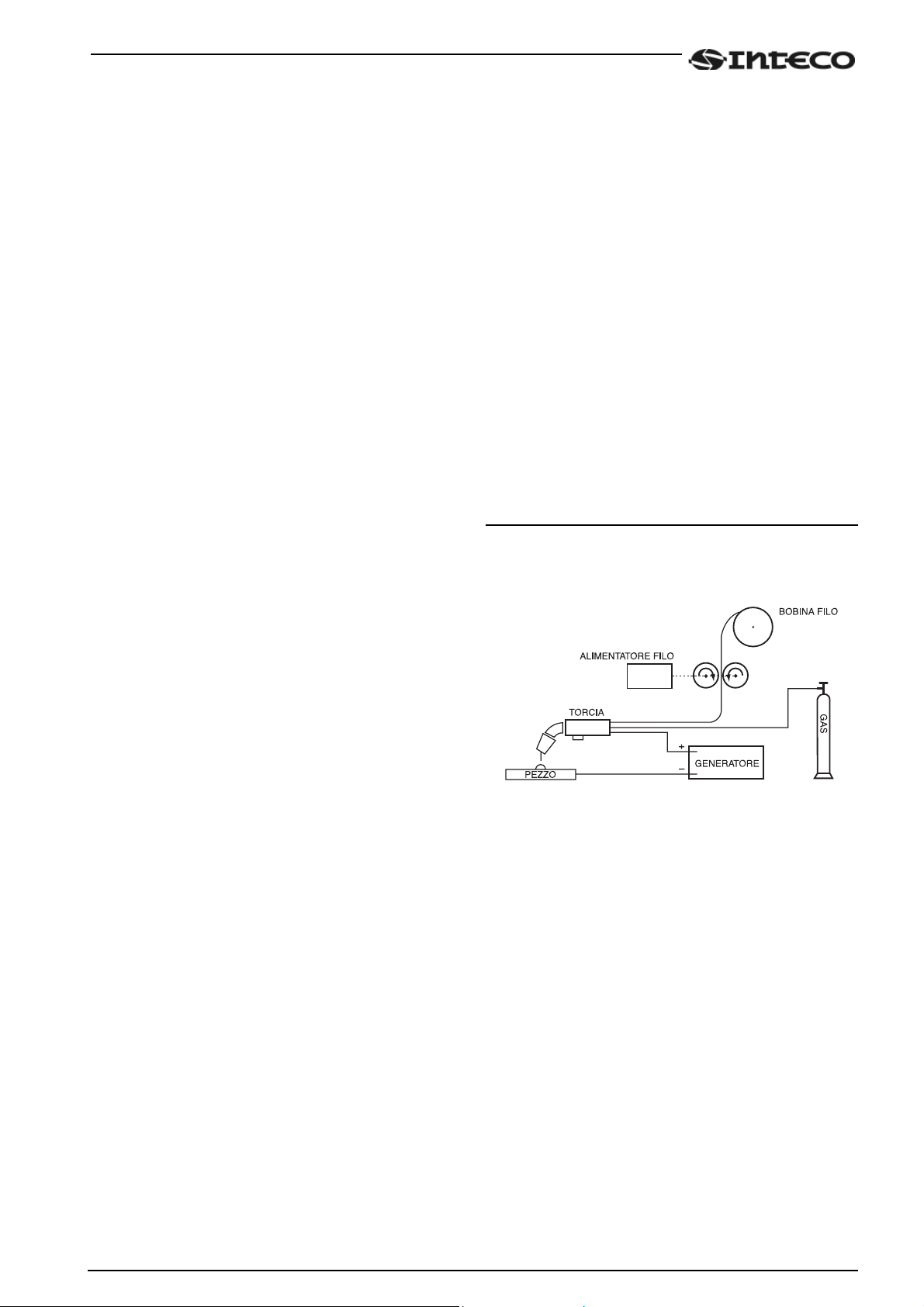

Un sistema MIG è formato da un generatore in corrente conti-

nua, un alimentatore e una bobina di filo, una torcia e gas.

Impianto di saldatura manuale

La corrente viene trasferita all’arco attraverso l’elettrodo fusi-

bile ( filo posto a polarità positiva); in questo procedimento il

metallo fuso è trasferito sul pezzo da saldare attraverso l’ arco.

L’ alimentazione del filo è resa necessaria per reintegrare il filo

d’apporto fuso durante la saldatura.

16

6.1.1 Metodi di procedimento

Nella saldatura sotto protezione di gas, le modalità secondo cui

le gocce si staccano dall’elettrodo definiscono due sistemi di

trasferimento. Un primo metodo definito “TRASFERIMENTO

A CORTO CIRCUITO (SHORT-ARC)”, fa entrare l’elettrodo a

contatto diretto con il bagno, si fa quindi un cortocircuito con

effetto fusibile da parte del filo che si interrompe, dopo di che

l’arco si riaccende ed il ciclo si ripete (Fig. 1a).

Ciclo SHORT (a) e saldatura SPRAY ARC (b)

Un altro metodo per ottenere il trasferimento delle gocce è il

cosiddetto “TRASFERIMENTO A SPRUZZO (SPRAY-ARC)”, che

consente alle gocce di staccarsi dall’elettrodo e in un secondo

tempo giungono nel bagno di fusione (Fig. 1b).

6.1.2 Parametri di saldatura

La visibilità dell’arco riduce la necessità di una rigida osservanza

delle tabelle di regolazione da parte dell’operatore che ha la

possibilità di controllare direttamente il bagno di fusione.

- La tensione influenza direttamente l’aspetto del cordone, ma

le dimensioni della superficie saldata possono essere variate a

seconda delle esigenze, agendo manualmente sul movimento

della torcia in modo da ottenere depositi variabili con tensio-

ne costante.

- La velocità di avanzamento del filo è in relazione con la cor-

rente di saldatura.

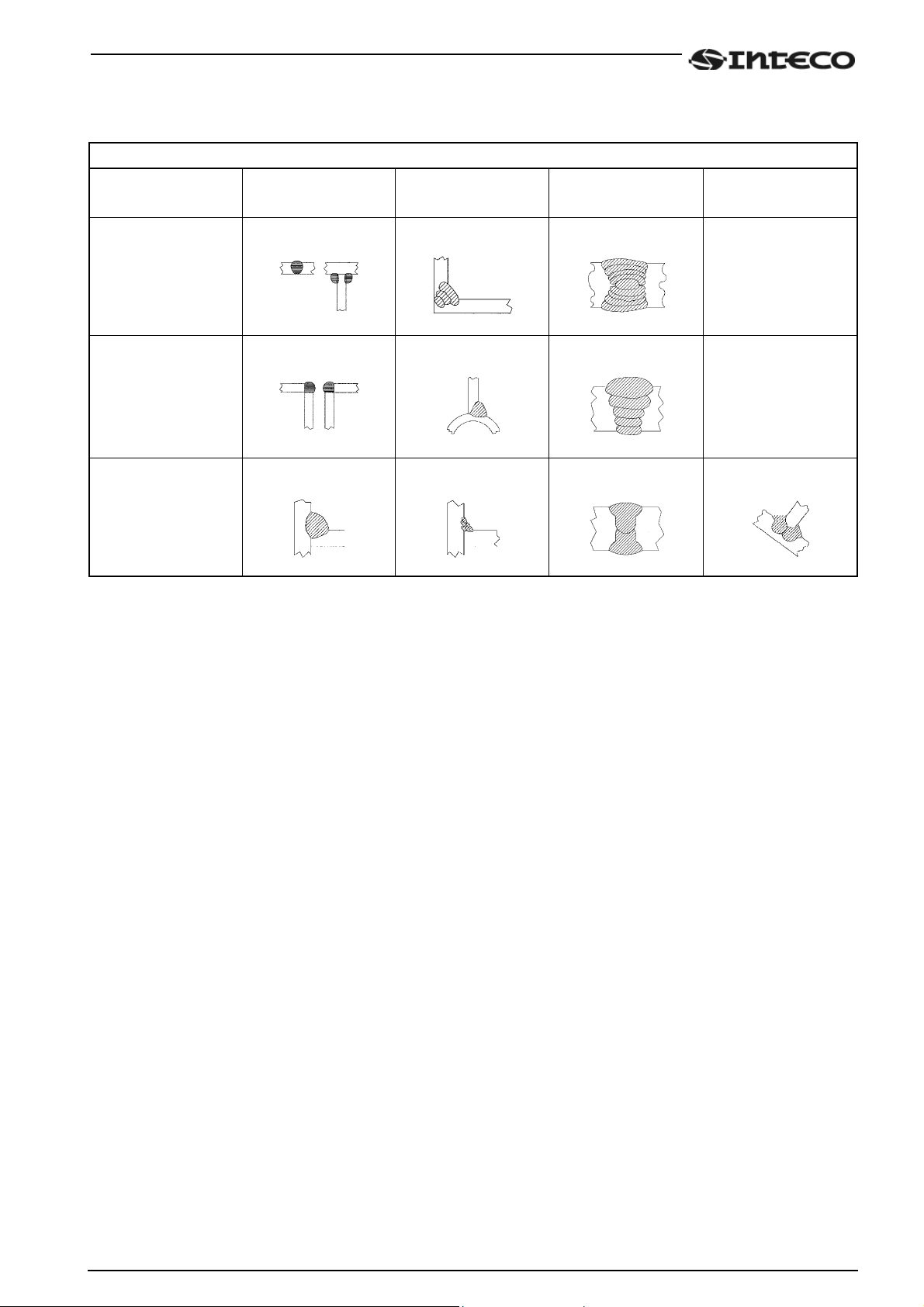

Nelle Fig.2 e 3 vengono mostrate le relazioni che sussistono tra

i vari parametri di saldatura.

Fig.2 Diagramma per la scelta ottimale della migliore caratteri-

stica di lavoro.

Fig.3 Relazione tra velocità di avanzamento del filo e intensità di

corrente (caratteristica di fusione) in funzione del diametro del

filo.

Fig. 1a

Fig. 1b

17

TABELLA ORIENTATIVA DI GUIDA PER LA SCELTA DEI PARAMETRI DI SALDATURA RIFERITA ALLE APPLICAZIONI PIÙ TIPI-

CHE E AI FILI DI PIÙ COMUNE IMPIEGO

6.1.3 Gas utilizzabili

La saldatura MIG-MAG è caratterizzata principalmente dal tipo di gas utilizzato, inerte per la saldatura MIG (Metal Inert Gas),

attivo nella saldatura MAG (Metal Active Gas).

Anidride carbonica (CO2)

Utilizzando CO2come gas di protezione si ottengono elevate penetrazioni con elevata velocità di avanzamento e buone pro-

prietà meccaniche unitamente ad un basso costo di esercizio. Ciò nonostante l’uso di questo gas crea notevoli problemi sulla

composizione chimica finale dei giunti in quanto vi è una perdita di elementi facilmente ossidabili e, contemporaneamente si ha

un arricchimento di carbonio del bagno.

La saldatura con CO2pura dà anche altri tipi di problemi come l’eccessiva presenza di spruzzi e la formazione di porosità da ossido

di carbonio.

Argon

Questo gas inerte viene usato puro nella saldatura delle leghe leggere mentre per la saldatura di acciai inossidabili al cromo-nichel

si preferisce lavorare con l’aggiunta di ossigeno e CO2in percentuale 2%, questo contribuisce alla stabilità dell’arco e alla migliore

forma del cordone.

Elio

Questo gas si utilizza in alternativa all’argon e consente maggiori penetrazioni (su grandi spessori) e maggiori velocità di avanza-

mento.

Miscela Argon-Elio

Si ottiene un arco più stabile rispetto all’elio puro, una maggiore penetrazione e velocità rispetto all’argon.

Miscela Argon-CO2e Argon-CO2-Ossigeno

Queste miscele vengono impiegate nella saldatura dei materiali ferrosi soprattutto in condizioni di SHORT-ARC in quanto migliora

l’apporto termico specifico. Questo non ne esclude l’uso in SPRAY-ARC. Normalmente la miscela contiene una percentuale di CO2

che va dall’8 al 20% e O2intorno al 5%.

Diametro filo - peso per ogni metro

Tensione

d’arco (v) 0,8 mm 1,0-1,2 mm 1,6 mm 2,4 mm

Bassa penetrazione per

piccoli spessori

60 - 160 A 100 - 175 A

Buon controllo della pe-

netrazione e della fusione

Buona fusione in piano

e in verticale

Non impiegato

16 - 22

SHORT - ARC

24 - 28

SEMI SHORT-ARC

(Zona di transizione)

30 - 45

SPRAY - ARC

120 - 180 A

Saldatura automatica

discendente

250 - 350 A

Saldatura automatica

a tensione alta

200 - 300 A

Saldatura automatica

d’ angolo

150 - 250 A

Bassa penetrazione con

regolazione a 200 A

150 - 250 A

Saldatura automatica

a passate multiple

200 - 350 A

Buona penetrazione

in discendente

300 - 500 A

Buona penetrazione alto

deposito su grossi spessori

500 - 750 A

150 - 200 A

Non impiegato

300 - 400 A

18

7 CARATTERISTICHE TECNICHE

HARRIER 280-280 XP HARRIER 320-320 XP HARRIER 380-380 XP

Tensione di alimentazione U1 (50/60 Hz) 3x230/400Vac -20+10% 3x230/400Vac -20+10% 3x230/400Vac -20+10%

Fusibile di linea ritardato 20A @ 230Vac/10A @ 400Vac 25A @ 230Vac/15A @ 400Vac 35A @ 230Vac/20A @ 400Vac

Potenza massima assorbita (KVA) 10.1 KVA 13.8 KVA 16.6 KVA

Potenza massima assorbita (Kw) 9.1Kw 12.4Kw 15Kw

Fattore di potenza PF 0.9 0.9 0.9

Corrente di saldatura MIG (40°C)

(x=30%) 240A 300A -

(x=35%) - - 350A

(x=60%) 170A 230A 300A

(x=100%) 130A 180A 240A

Gamma di regolazione I2 30A/15.5V-300A/29V 30A/15.5V-400A/34V 30A/15.5V-350A/31.5V

1x10 pos. 2x10 pos. 2x10 pos.

Tensione a vuoto Uo 40Vdc 42Vdc 50Vdc

Sinergia (H 280 XP) (H 320 XP) (H 380 XP)

Grado di protezione IP IP21S IP21S IP21S

Classe isolamento H H H

Norme di costruzione EN 60974-1/EN 60974-5 EN 60974-1/EN 60974-5 EN 60974-1/EN 60974-5

EN 60974-10 EN 60974-10 EN 60974-10

Dimensioni (lxpxh) 490x890x770 mm 490x890x770 mm 490x890x770 mm

Peso 58 Kg. 88 Kg. 98 Kg.

Cavo di alimentazione 4x2.5 mm2 4x2.5 mm2 4x4 mm2

Corrente massima assorbita I1max 14.6A 20A 23.9A

Corrente assorbita I1 8A 11A 15.1A

Potenza motoriduttore 40W (STD) 90W (XP) 40W (STD) 90W (XP) 40W (STD) 90W (XP)

Diametro filo (STD) 0.8-1.0mm 1.0-1.2 mm 1.0-1.2 mm

Diametro fili trattabili 0.6-0.8-1.0-1.2-1.6 filo pieno 0.6-0.8-1.0-1.2-1.6 filo pieno 0.6-0.8-1.0-1.2-1.6 filo pieno

0.8-1.0-1.2-1.6 filo alluminio 0.8-1.0-1.2-1.6 filo alluminio 0.8-1.0-1.2-1.6 filo alluminio

1.2-1.4-1.6-2.0-2.4 filo animato 1.2-1.4-1.6-2.0-2.4 filo animato 1.2-1.4-1.6-2.0-2.4 filo animato

Velocità avanzamento filo 0-18 m/min. 0-18 m/min. 0-18 m/min.

Pulsante avanzamento filo si si si

Pulsante spurgo gas si si si

Numero rulli 2 2 (4) 2 (4)

Rullini in acciaio si si si

Presa per torcia Push-Pull no no no

Dati a 40°C di temperatura ambiente

ENGLISH

Thanks...

We wish to thank you for choosing the QUALITY, TECHNOLOGY and RELIABILITY of INTECO products.

In order to take advantage of all functions and features of the equipment you have purchased, we recommend that you should read

the following instructions carefully: they will help you to better know the product and to achieve the best possible results.

Before performing any operation on the machine, make sure that you have thoroughly read and understood the contents of this

booklet. Do not perform modifications or maintenance operations which are not prescribed.

Do consult qualified personnel for any doubt or problem concerning the use of the machine, even if not described herein,.

This booklet is an integral part of the equipment and shall follow it when it changes location or is sold to third parties.

The user shall be responsible for keeping this booklet intact and legible.

INTECO s.r.l. reserves the right to modify this booklet at any time without notice.

All rights of translation and total or partial reproduction by any means whatsoever (including photocopy, film, and microfilm) are

reserved and reproduction is prohibited without the explicit written consent by INTECO s.r.l.

The directions provided herewith are of vital importance and therefore necessary for ensure the warranties.

The manufacturer accepts no liability in case of misuse or non-application of the directions by the users.

CE - DECLARATION OF CONFORMITY

Company

INTECO s.r.l. - Via Palladio, 19 - 35019 ONARA DI TOMBOLO (Padova) - ITALY

hereby declares that the equipment: HARRIER 280-320-380

HARRIER 280-320-380 XP

conforms to the EU directives: 73/23/EEC

89/336/EEC

92/31/EEC

93/68/EEC

and that following harmonized standards have been duly applied: EN 60974-1

EN 60974-5

EN 60974-10

Any operation or modification that has not been previously authorized by INTECO s.r.l. shall invalidate this certificate.

Onara di Tombolo (PADOVA) Inteco s.r.l.

Lino Frasson

Chief Executive

19

20

INDEX

1 WARNING ...................................................................................................................................................21

1.1 Work environment...............................................................................................................................21

1.2 User and other persons' protection ......................................................................................................21

1.3 Protection against fumes and gases ......................................................................................................22

1.4 Fire/explosion prevention.....................................................................................................................22

1.5 Prevention when using gas cylinders ....................................................................................................22

1.6 Protection from electrical shock...........................................................................................................22

1.7 Electromagnetic fields & interferences..................................................................................................23

1.8 IP Protection rating ..............................................................................................................................23

2 INSTALLATION.............................................................................................................................................23

2.1 Handling & hanging procedures...........................................................................................................24

2.2 Positioning of the equipment ...............................................................................................................24

2.3 Connection..........................................................................................................................................24

2.4 Installation ..........................................................................................................................................25

3 SYSTEM PRESENTATION..............................................................................................................................25

3.1 Generalities..........................................................................................................................................25

3.2 Front control panel ..............................................................................................................................25

3.3 "XP" front control panel........................................................................................................................26

3.3.1 Set up...............................................................................................................................................27

3.3.2 Alarm codes......................................................................................................................................28

3.4 Rear panel ..........................................................................................................................................28

3.5 Sockets panel ......................................................................................................................................28

4 MAINTENANCE............................................................................................................................................29

5 TROUBLESHOOTING..................................................................................................................................29

6 CONTINUOUS WIRE WELDING THEORY ..................................................................................................31

6.1 Introduction.........................................................................................................................................31

6.1.1 Methods ...........................................................................................................................................32

6.1.2 Welding parameters..........................................................................................................................32

6.1.3 Gases................................................................................................................................................33

7 TECHNICAL SPECIFICATIONS .....................................................................................................................34

This manual suits for next models

5

Table of contents

Languages:

Other Inteco Welding System manuals