A. Verwendung

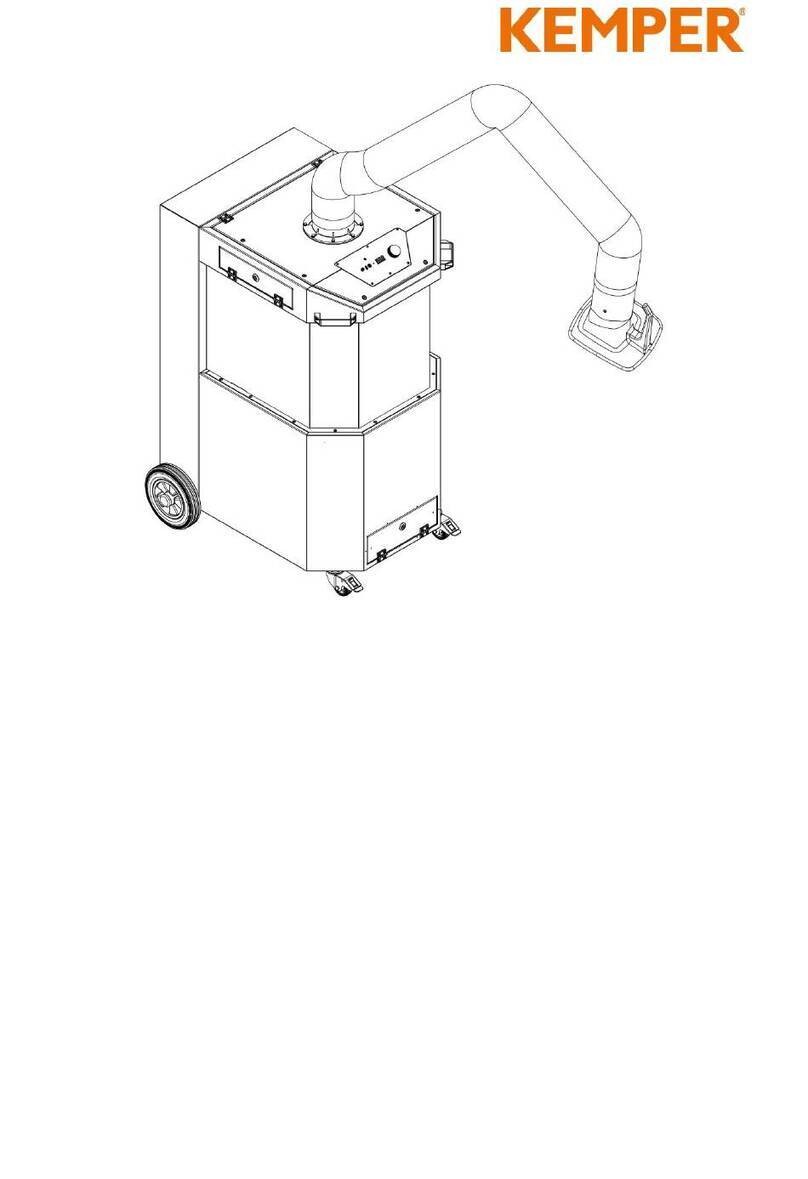

Der KEMPER Mini-Weldmaster wird vorwiegend zum punktförmigen Absaugen von Schweißrauch

eingesetzt. Die schadstoffhaltige Luft wird aus dem Atembereich des Schweißers entfernt.

Die abgesaugten Schadstoffe (Partikel) werden in dem Filtereinsatz abgeschieden.

Die so gereinigte Luft wird dem Raum wieder zugeführt. Auf diese Weise werden bessere

und gesündere Arbeitsbedingungen geschaffen.

B. Wirkungsweise

Die schadstoffhaltige Luft wird mit Absaugdüsen, die mit Magneten schräg oberhalb

der Schweißstelle angebracht werden, aus dem Atembereich des Schweißers entfernt.

Über Verbindungsschläuche gelangt sie in den Mini-Weldmaster.

Hier werden die Schadstoffe mechanisch abgeschieden.

Die Filterung erfolgt in drei Stufen:

1. Vorfilter zum Abfangen grober Partikel

2. Schwebstofffilter zur Abscheidung feinster Partikel bis zu einem Durchmesser

von unter 0,1 Mikron (Abscheidegrad > 99,997 % DOP Test)

3. Auf Wunsch ist für den Mini-Weldmaster auch ein Aktivkohlefilter zur Adsorption der Gase

und Geruchsstoffe erhältlich. Dieses wird unterhalb des Schwebstofffilters in das Gerät

eingelegt und filtert dann auch die gasförmigen Schadstoffe aus der angesaugten Luft heraus.

Die so gereinigte Luft wird von zwei Turbinen angesaugt und über ein Ausblasgitter in den

Arbeitsraum zurückgeführt. Sie kann normalerweise dem Raum wieder zugeführt werden.

Dieses ist nicht zulässig bei Schweißrauch mit krebserregenden Anteilen, z.B. beim Verschweißen

von Edelstählen (vgl. TRGS 560). Soll trotz des hohen Abscheidegrades die gereinigte Luft nicht in

den Arbeitsraum zurückgeführt werden, so kann sie mittels eines Übergangsstückes und eines

entsprechenden Schlauches nach draußen geleitet werden.

C. Sicherheitshinweise

Achtung:

Beim Gebrauch von Elektrogeräten sind zum Schutz gegen elektrischen Schlag,

Verletzungs- und Brandgefahr folgende grundsätzlichen Sicherheitsmaßnahmen zu beachten!

Lesen und beachten Sie dieses Hinweise, bevor Sie das Gerät benutzen.

• Bewahren Sie diese Betriebs- und Wartungsanleitung gut auf

• Setzen Sie das Gerät nicht zum Absaugen von leicht entzündlichen bzw. explosiven Gasen ein

• Setzen Sie das Gerät nicht zum Absaugen von aggressiven Medien ein

• Schützen Sie das Anschlusskabel vor Hitze, Öl und scharfen Kanten

• Achten Sie darauf, dass das Gerät sicher steht

• Verwenden Sie nur Original-Ersatzfilter

• Betreiben Sie das Gerät nicht ohne Filtereinsatz

•Verunreinigungen in der angesaugten Luft führen zur Zerstörung der Turbinen!

1