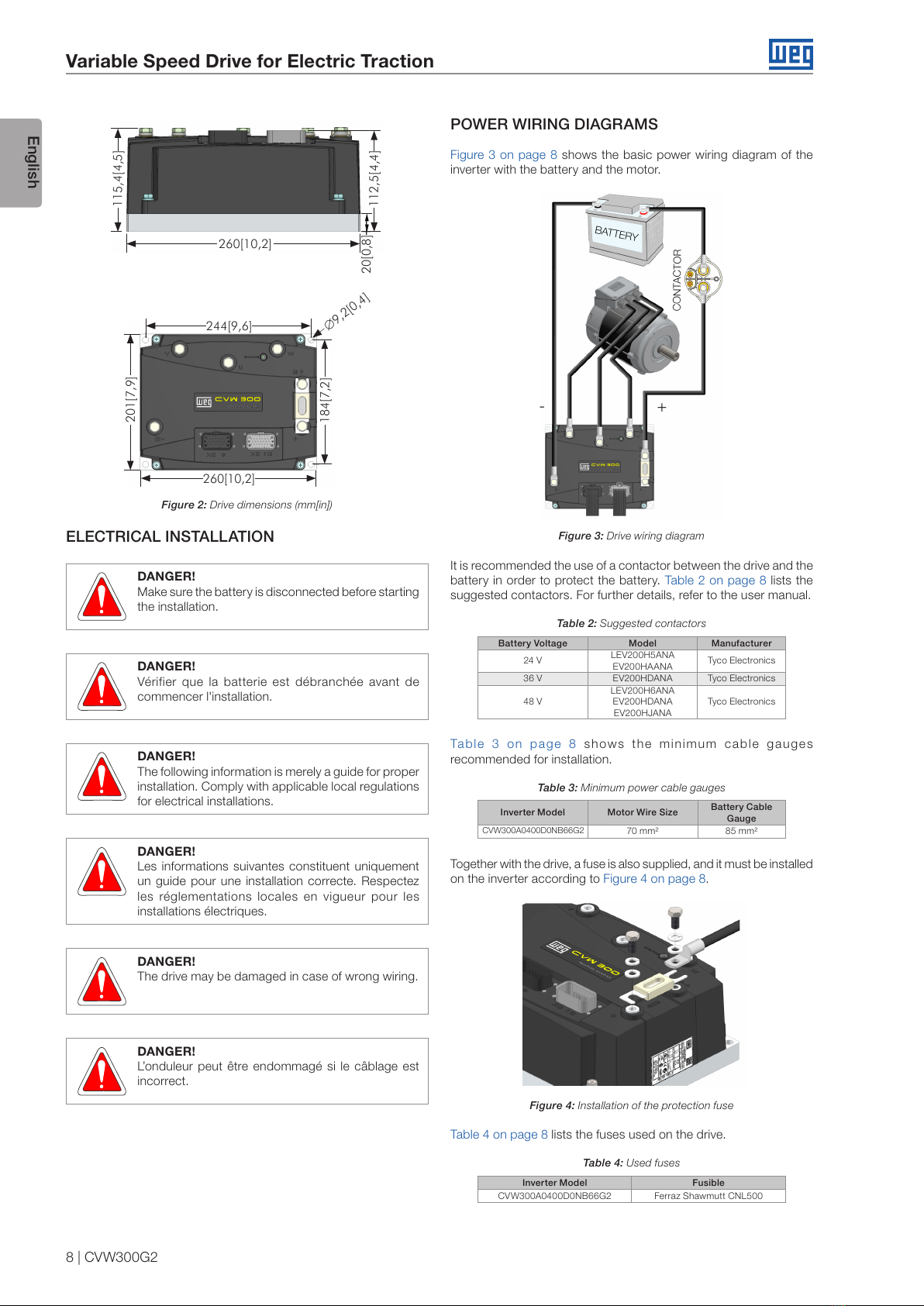

Variable Speed Drive for Electric Traction

English

CVW300G2 | 7

ABOUT THIS GUIDE

This guide shows how to install and how to start-up the CVW300G2

Variable Speed Drive in Encoder Vector Control Mode.

For detailed information please refer to the CVW300G2 user's manual.

It is also possible to operate the CVW300G2 in the following control

modes: Sensorless Vector Control and V/f Control for induction

motors. Please see the user's manual.

For information on other functions and communication, please check

on the WEG's website www.weg.net for downloading the manuals.

SAFETY INSTRUCTIONS

Fully read this guide before installing or operating the drive.

Only trained and qualified personnel should attempt to install, start-up

and troubleshoot this type of equipment. The personnel must follow

all the safety instructions described in this guide and/or defined by

the local regulations.

DANGER!

Failure to comply with the safety instructions may result

in death, serious injury and equipment damage. Always

disconnect the main power supply before touching any

electrical device associated to the drive.

Several components can remain charged even after

the battery has been disconnected or turned off. Wait

at least 10 minutes to assure the total discharge of

the capacitors.

DANGER!

Les procéduresconcernées par cetavertisse

mentsontdestinées à protéger l'utilisateur contre des

dangers mortels, des blessures et des détériorations

matérielles importantes. Débranchez toujours

l'alimentation principale avant d'entrer en contact avec

un appareil électrique associé au variateur.

Plusieurs composants peuvent rester chargés même

une fois que la batterie est débranchée ou mise

hors tension. Attendez au moins 10 minutes que les

condensateurs se déchargent complètement.

NOTE!

For the purpose of this guide, qualified personnel are

those trained and able to:

1. Install, ground, power-up, and operate the

CVW300G2 according to this guide and to the

current legal safety procedures.

2. Use the protection equipment according to the

established regulations.

3. Provide first aid.

NOTE!

The CVW300G2 may interfere with other electronic

equipment. Follow the installation instructions for

minimizing these effects.

CVW300G2 MAIN DESCRIPTION

The CVW300G2 Variable Speed Drive is a high performance product

with models in the peak power range from 2.2 to 16 kW and DC

voltages from 24 to 48 Vdc. It is designed for speed and torque

control of three-phase induction motors. The CVW300G2 Variable

Speed Drive has the control modes: Vector with Encoder, Vector

Sensorless and Scalar (Adjustable V/f).

NOTE!

In applications that involve motion and/or safety, the

use of the Encoder Vector Control is crucial.

For more detailed information refer to the CVW300G2 user's manual.

RECEIVING AND STORAGE

When receiving the product verify if:

The CVW300G2 nameplate data matches the purchase order. See

models and technical characteristic in Table A.12 on page 12.

Any damage occured during transportation. If any problem is

detected, contact the carrier immediately.

If the CVW300G2 is not to be installed immediately, store it in a

clean and dry place (storage temperatures between -25 °C (-13 °F)

and 60 °C (140 °F).

MECHANICAL INSTALLATION

ENVIRONMENT

Due to the CVW300G2's high protection degree (IP66), it can be

installed outdoors, even exposed to the weather.

GENERAL MOUNTING CONSIDERATIONS

Consult the inverter weight in Table A.12 on page 12.

Install the drive on a flat surface with good heat dissipation. It is

recommended the application of heatsink compound between the

inverter metallic baseplate and the installation surface in order to

help the heat transfer. It is also recommended some airflow on the

product plastic cover.

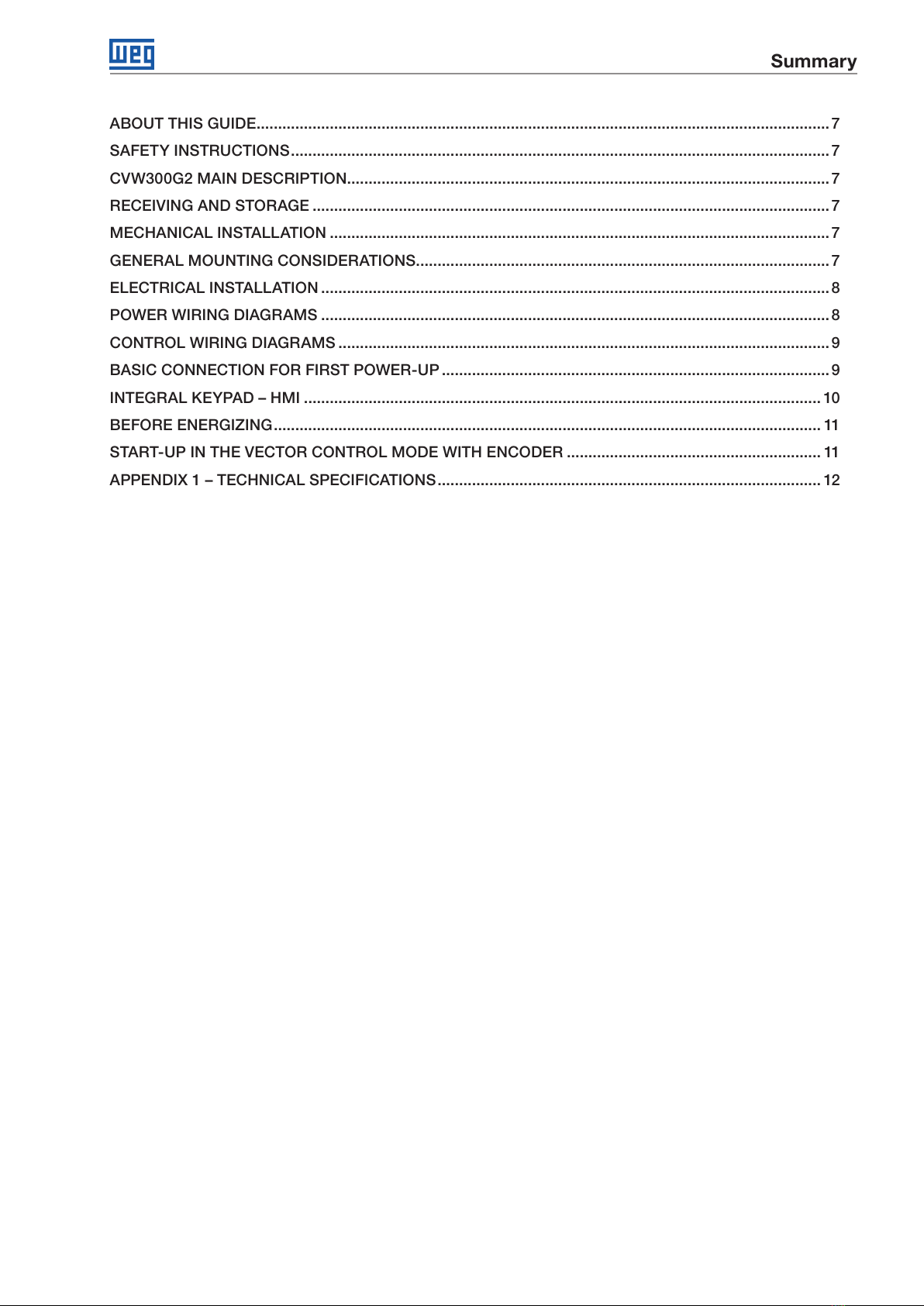

External dimensions and fixing holes position according to the Figure

1 on page 7 and Figure 2 on page 8.

Figure 1: Mechanical installation details

Table 1: Description of the materials for mechanical installation

Item Description

AScrew M8x45

BSpring washer B8

CPlain washer M8

All manuals and user guides at all-guides.com