5

Antriebe Typ 63 - 200L Schmalenberger GmbH + Co

Version: 27217 / A D-72013 Tübingen - Germany

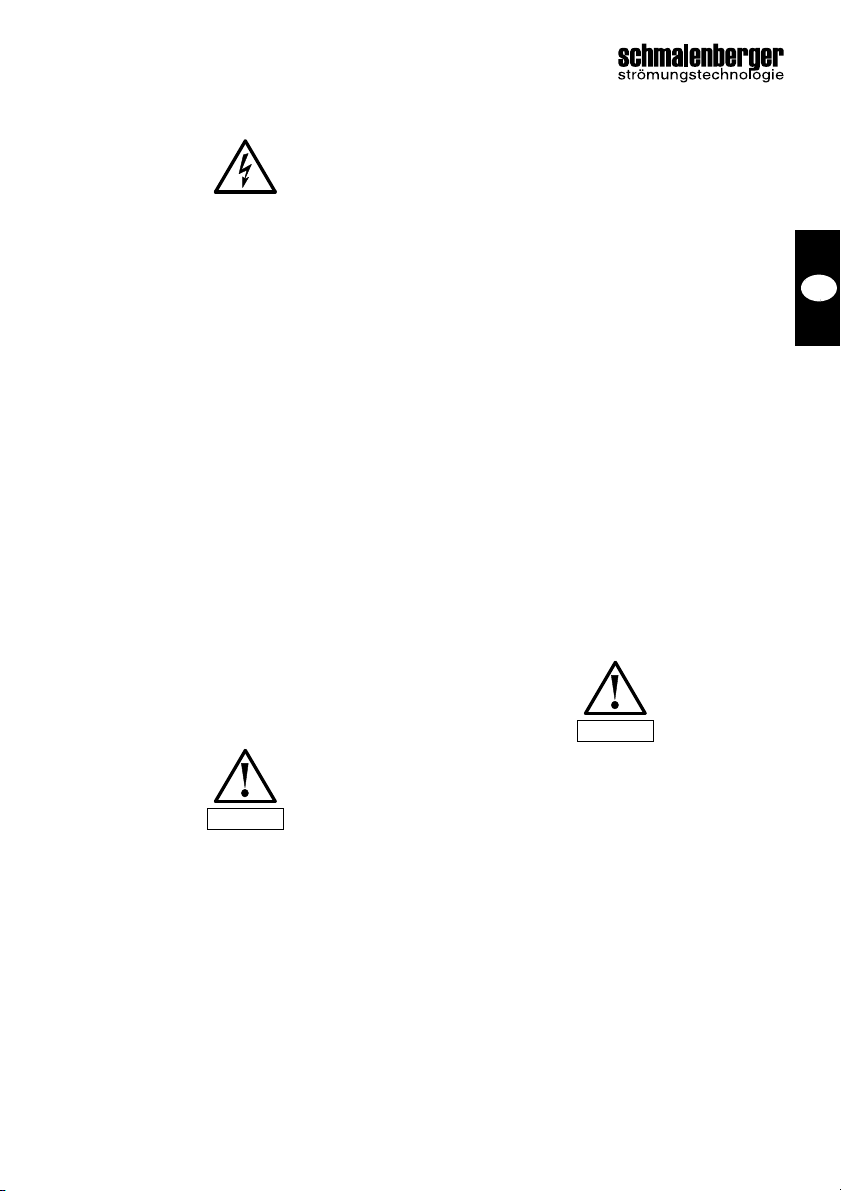

Hinweis

Der Isolationswiderstand ist stark temperaturab-

hängig! Ist der Isolationswiderstand zu gering,

mußder Motor getrocknet werden.

Dazu den Motor mit Warmluft erwärmen (max.

80 °C). Sie können den Trocknungsvorgang be-

enden, wenn der minimale Isolationswiderstand

(siehe Abb.1) überschritten wird.

Überprüfen Sie den Klemmenkasten ob:

•Innenraum trocken und sauber

•Anschluss- u. Befestigungsteile korrosions-

frei

•Deckeldichtung in Ordnung

•Kabelverschraubungen dicht sind.

Ist das nicht der Fall, dann: trocknen, reinigen

bzw. auswechseln der beschädigten Teile.

3 Montage des Antriebs

3.1 Vorbereitungen

Der Motor wird im Normalfall komplett mit dem

vorderen Lager („A“Seite) geliefert.

Reinigen Sie die Welle und Wellenenden gründ-

lich vom Korrosionsschutzmittel. Beachten Sie

dabei, dass das Lösungsmittel nicht in die Lager

gerät.

Reinigen Sie die Flanschflächen am Pumpenge-

häuse bzw. der Lagerlaterne.

Überprüfen Sie, dass Flanschanschluss von

Pumpe/Lagerlaterne und Antriebsmotor maßlich

übereinstimmen.

Überprüfen Sie, ob die Schutzart des Motors mit

den Anforderungen vor Ort bzw. der Anlage

übereinstimmen.

Demontieren Sie die wiederzuverwendenden

Teile vom alten Antrieb, z.B. Laufrad, Gleitring-

dichtung, Wellenschutzhülse usw..

Prüfen Sie alle demontierten Teile, die Sie wie-

derverwenden wollen auf Verschleißund sicht-

bare Schäden. Ersetzen Sie schadhafte Teile

durch neue.

3.2 Montage

Setzen Sie den Motor auf den Anschlussflansch

des Pumpengehäuses bzw. des Gegenflan-

sches der Lagerlaterne. Achten Sie dabei auf ei-

nen korrekten Sitz der Passung.

Zentrierrandtoleranz der Flansche nach

DIN 42948

- ISO j6 bei Ø≤ 230 mm

- ISO h6 bei Ø> 230 mm

Ziehen Sie die Befestigungsschrauben gleich-

mäßig über Kreuz fest an. Das Anzugsmoment

richtet sich nach dem Schraubendurchmesser

und sollte keinesfalls überschritten werden.

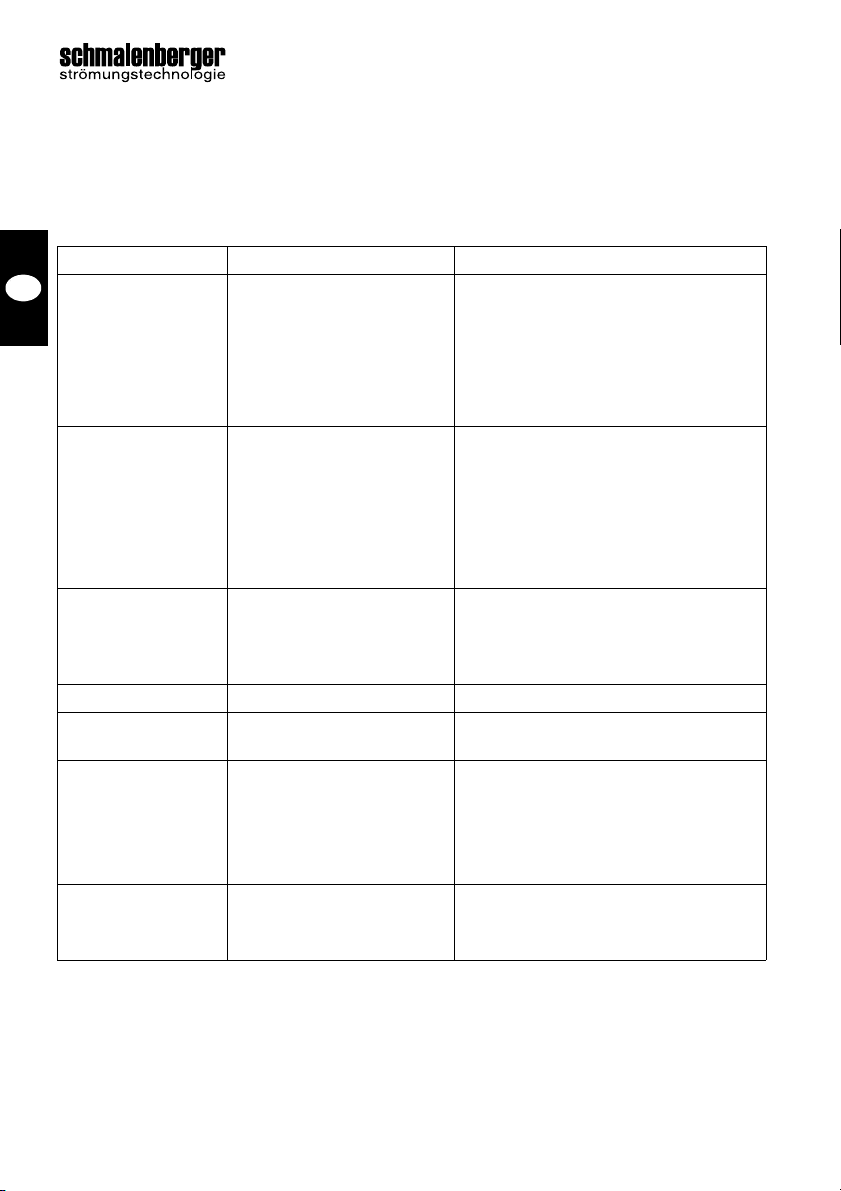

Anzugsmomente für Regelgewinde DIN 13

Schraubenklasse: 5.6 6.9 8.8

Schraube ØM8 10,8 21,6 25,5 NM

Schraube ØM10 21,6 42,0 50,0 NM

Schraube ØM12 38,2 73,5 87,2 NM

Schraube ØM16 93,2 178 211 NM

Die Angaben gelten für neue Schrauben, unge-

schmiert. Ausnutzung der Schrauben-Streck-

grenze von 90%.

Montieren Sie die vom alten Antrieb demontier-

ten Teile auf die Motorwelle. Beachten Sie dabei

die Montagehinweise in der Betriebsanleitung

zur Pumpe = Kapitel 4.2 und 4.3.

Kontrollieren Sie nach Abschluss der Montage

den freien Motorlauf von Hand, indem Sie durch

die Ansaugöffnung das Laufrad der Pumpe dre-

hen.

Sind diese Arbeiten ohne Beanstandung, kann

die Pumpe wieder in das Rohrleitungssystem

eingebaut werden.

4 Elektrischer Anschluss

4.1 Allgemein

Die folgenden Punkte sind unbedingt zu beach-

ten:

•Klemmenkasten möglichst so anordnen,

dass die Kabeleinführungen nach unten

weisen.

•Nur passende Kabelverschraubungen ver-

wenden und diese gut abdichten.

•Dichtflächen von Klemmenkasten u. Deckel

reinigen. Defekte Dichtungen austau-

schen. Dichtungen einseitig ankleben.

•Bei Motoren mit integriertem thermischen

Motorschutz, müssen die Kaltleiter immer

angeschlossen werden. Bei Nichtbeachten

erlischt die Garantie.

D