Profroid MINICOLD COMPACT MCH 103 ZC User manual

NOTICE D

'

I

N

S

TR

UC

T

IO

N

S

OPERATING

I

N

S

TR

UC

T

IO

N

S

MONTAGE /MISE EN SERVICE /UTILISATION /

M

AI

NT

E

N

A

NC

E

INSTALLATION /COMMISSIONING /OPERATING /

M

AI

NT

E

N

A

NC

E

(A fournir àl’utilis teur fin l pour compléter le dossier d’exploit tion requis pend nt toute l durée de vie de l’ pp reil)

(Must be given to the end user in order to complete the oper ting m nu l during the equipment service life)

MINICOLD

C

OM

P

A

CT

Groupe de Fluide DESP :2/PED fluid group :

2

Il est impér tif de prendre conn iss nce de ces instructions dès réception de

l’ pp reil

et

v nt

toute

intervention

sur

celui

-

ci

.

Notre

service

technique

reste

à

votre

entière

disposition

u

33

04

42

18

05

00

pour

toutes

précisions

supplément

ires

.

These

oper ting

instructions

must

be

re d

t

the

delivery

of

the

equipment

nd

prior

ny

oper tion

on

it

.

Our

technic l

dep rtment

is

t

your

dispos l

for

ny

ddition l

inform tion

(Tel

:

++

33

4

42

18

05

00)

.

This

document

is

tr nsl tion

of

the

French

origin l

version

which

prev ils

in

ll

c

ses

.

En tant que professionnel, l'installateur doit :

définir les conditions d’exploitation de l'équipement frigorifique dans le cadre de l’installation dont il assure seul la conception et la responsabilité. Cet

appareil est prévu pour être incorporé dans des machines conformément la Directive Machines. Sa mise en service est uniquement autorisée s’il a

été incorporé dans des machines conformes en leurs totalités aux réglementations légales en vigueur.

compléter et aménager ces recommandations, si besoin est, en yapportant d'autres sécurités et /ou contrôles en fonction des conditions

d'exploitation de l'équipementfrigorifique.

réaliser ou faire réaliser toutes les opérations de montage, mise en service, réparations et maintenance uniquement par des professionnels qualifiés,

compétents en la matière et conformément aux normes EN 378, EN14276, EN13136, EN 13313, EN 60204 et EN 60335, aux Directives européennes,

aux règles de sécurité généralement reconnues, aux règles de l’art, aux dispositions réglementaires du pays d’installation, ainsi qu’ celles qui

pourraient être mises en place, le tout, en tenant compte de l’évolution de la technologie et de la réglementation.

Si ces opérations de montage, mise en service, réparations et maintenance ne sont pas réalisées en accord avec cette notice, la responsabilité de

Profroid ne peut être engagée.

Informer complètement le client sur la conduite, l'entretien, et le suivi de l’équipement frigorifique.

Les appareils sont livrés sous pression d'azote ou d'air sec (vérifier l'arrivée que l'appareil est sous pression l'aide d'un manomètre) ;sauf pour

l

es

appareils qui utilisent un

ca

l

opor

t

eur

.

Veuillez respecter les règles de l’art usuelles au transport et la manutention d’appareils sous

press

i

on

.

Installez l’appareil dans un lieu suffisamment ventilé conformément aux normes et réglementations car l’appareil est inerté l’azote ;sauf pour

l

es

appareils qui utilisent un

ca

l

opor

t

eur

.

Très important :avant toute intervention sur un équipement frigorifique l'alimentation électrique doit être coupée. Il appartient

l'i

n

t

er

v

en

a

n

t

d'effectuer les consignations

né

ce

ss

a

i

res

.

Profroid dégage toute responsabilité en cas de modification(s) ou de réparation(s) de ses appareils sans son accord préalable.

Les appareils sont exclusivement destinés des professionnels, pour un usage en réfrigération et pour leurs limites d’utilisation.

Le marquage de l’appareil et ses limites d’utilisation sont présentes sur sa plaque signalétique ;la plaque signalétique est collée sur l’appareil. Les plaques

signalétiques sont situées :sur la batterie pour les échangeurs, sur le châssis pour les centrales, sur la carrosserie pour les groupes de condensation, sur le

réservoir pour les groupes sur réservoir et pour les stations de liquide. La plaque signalétique de l’appareil est aussi jointe cette notice d’instructions (.pdf).

Toute l’installation doit être conçue et exploitée de façon ce que les limites d’utilisation de l’appareil ne puissent être dépassées. L’appareil est conçu pour

une température maximale ambiante égale 38°C (en standard).

L’utilisateur ou l’exploitant doit assurer la conduite et la maintenance de l’équipement avec des personnels qualifiés (pour la France, selon l’arrêté du 30

juin 2008 modifié, relatif la délivrance des attestations de capacité du personnel prévu l’article R543-99 du code de l’environnement), en respectant les

instructions ci-après, complétées éventuellement par l’installateur. Pour ces opérations, les normes, les directives et les textes réglementaires cités ci-dessus

restent applicables.

Ceci est également valable pour les phases d’arrêt de l’installation.

La durée de vie prise en compte pour la conception de nos appareils est au minimum de 10 ans sous condition de respecter cette notice d’instructions.

La responsabilité de Profroid ne saurait être engagée en cas de manquement aux respects des préconisations de cette notice.

Les tuyauteries de raccordement des appareils Profroid sont de différents types :

-

en cuivre, suivant norme NF EN 12735

-

en acier, suivant norme NF EN 10216-2 (nuance P265GH ;n°1.0425)

-

en inox, suivant norme NF EN 10217-7 (nuance 304L –X2CrNi18-9 /n°1.4307)

Ces tuyauteries doivent être inspectées régulièrement suivant les normes, règles de l’art et textes réglementaires en vigueur dans le pays d’installation.

Certains fluides caloporteurs peuvent être nocifs ou corrosifs et leur emploi doit être fait en toute connaissance de cause en fonction des risques que

pourrait encourir l’installation en cas de fuite sur le réseau.

MON

T

A

G

E

Les opérations de chargement et déchargement doivent être réalisées avec les matériels adéquats (chariot, grue…) en utilisant les éventuels points de levage

prévus cet effet.

Les personnels qualifiés devront être habilités et seront munis d'équipements individuels de protection (gants, lunettes, chaussures de sécurité, etc.), ils

veilleront ne jamais circuler sous la charge lors des opérations de levage.

Lors de la manutention, l'opérateur s'assurera d'un équilibrage correct afin d'éviter tout risque de basculement de l'équipement.

Vérifier que l’équipement ou ses accessoires n'ont pas été endommagés pendant le transport et qu'il ne manque aucune pièce.

Si l’appareil est installé dans une zone reconnue sismique, alors l’installateur doit prendre les dispositions nécessaires.

Si l’appareil est installé dans une zone pour laquelle la prise en compte du cas de feu extérieur est obligatoire, alors l’installateur doit prendre les dispositions

nécessaires.

Respecter un dégagement tout autour de l’équipement frigorifique pour faciliter son entretien.

Les échangeurs doivent être placés dans des lieux en absence de toutes poussières extérieures ou autres matières polluantes du voisinage susceptibles

d'obstruer ou de colmater lesbatteries.

Lors d'utilisation des appareils en zone corrosive (embrun marin, gaz polluant etc..), s’assurer qu’une protection anticorrosion adaptée abien été prévue.

Vérifier que les tuyauteries sont raccordées aux équipements sous pression appropriés (EN378-2).

Toutes les tuyauteries de raccordement doivent être correctement supportées et fixées, et en aucun cas ne doivent contraindre les tuyauteries des

différents équipements.

Lors des raccordements de tuyauteries, protéger les composants sensibles placés proximité des assemblages effectuer.

L'opérateur doit immédiatement obturer toutes les ouvertures du circuit en cas d'intervention (+ mise en pression azote) ;sauf pour les appareils qui

utilisent un caloporteur.

Des conduites de décharge (échappements des dispositifs limiteurs de pression) doivent être installées de manière ne pas exposer les personnes et les

biens aux échappements de fluide frigorigène.

S'assurer que les flexibles ne sont pas en contact avec des parties métalliques.

Les produits ajoutés pour l'isolation thermique et/ou acoustique doivent être neutres vis vis des matériaux supports.

Les dispositifs de protection, les tuyauteries et les accessoires doivent être protégés contre les effets défavorables de l'environnement.

Assurer le libre passage des voies d'accès et de secours conformément aux réglementations en vigueur.

MISE EN

S

E

R

V

I

C

E

Avant d'effectuer le branchement électrique, s'assurer que la tension et la fréquence du réseau d'alimentation correspondent aux indications figurant sur la

plaque signalétique, et que la tension d'alimentation est comprise dans la marge de tolérance de +/- 10 %par rapport la valeur nominale.

Attention :protection spécifique selon le régime deneutre.

Tout câblage sur site doit être conforme aux normes légales en vigueur dans le pays d’installation (y compris :mise la Terre).

Avant de mettre un appareil sous tension, vérifier:

- que les branchements électriques ont été effectués correctement,

- que les vis de blocage des différentes bornes sont bienserrées.

Vérifier l'éventuelle présence des dispositifs de blocage des éléments antivibratoires des compresseurs et les retirer s'ils sont présents.

UT

I

L

I

S

A

T

I

ON

Ne pas utiliser les équipements frigorifiques ou composants pour une autre utilisation que celle pour laquelle ils sont prévus.

Se conformer aux recommandations des constructeurs de composants ;notamment celles présentes dans les notices d’instructions.

Il est formellement interdit, pendant le fonctionnement de l'appareil, d'enlever les protections prévues par le fabricant en vue d’assurer la sécurité de

l'utilisateur et/ou le respect des réglementations envigueur.

Pendant le service, des températures de surface excédant 60°C et/ou en dessous de 0°C pourront être atteintes. Lors de toute intervention, les personnels

intervenant sur l’appareil devront yprendre garde, pour éviter tout risque de brûlure ou de gelure.

Profroid n’est pas informé de l’utilisation réelle des quasi machines ;leurs intégrations et leurs usages doivent être conformes la Directive Machines et aux

recommandations de cette notice.

Les résultats des calculs de conception, des contrôles effectués, et des rapports d'essais relatifs la Directive basse tension sont archivés.

Il est interdit de modifier le tarage des soupapes de sécurité.

Lors d’une intervention sur une vanne plombée dans le cadre d’une opération de maintenance, il est impératif de replacer un nouveau plombage immédiatement

après cette intervention en s’assurant au préalable que la vanne est replacée dans sa position d’origine.

1/29

MAINTENANCE /

R

E

C

Y

C

L

A

G

E

L’appareil doit être contrôlé et inspecté en service, régulièrement, par un personnel qualifié et agréé ;suivant les réglementations en vigueur. E

n

France, ceci est énoncé dans l’arrêté français du 15 mars 2000 modifié (pour les machines mises sur le marché jusqu'au 31 décembre 2017), ou énoncé

d

a

ns

l'arrêté français du 20 novembre 2017 (pour les machines mises sur le marché partir du 01 janvier 2018), relatif l’exploitation des équipements

sous

press

i

on

.

Note :en France, le cahier technique professionnel du 07 juillet 2014 pour l'inspection en service des systèmes frigorifiques sous pression décrit les dispositions

spécifiques mettre en œuvre pour que ces équipements sous pression puissent bénéficier d'aménagements aux exigences des arrêtés ministériels, pour les

opérations suivantes :

-vérifications intérieures lors des inspections et requalifications périodiques,

-vérifications extérieures des parois métalliques des tuyauteries et récipients calorifugés lors des inspections et requalifications périodiques,

-épreuves lors des requalificationspériodiques.

L’appareil fera l’objet d’une maintenance préventive (EN 378) :

- contrôles pour vérification visuelle externe del’appareil,

- contrôles en service de l’appareil,

- contrôles de corrosion del’appareil.

Avant les travaux sur des composants soumis la pression :arrêter l’installation et attendre que les équipements soient température ambiante.

La réglementation française impose la récupération des fluides frigorigènes et interdit le dégazage volontaire dans

l'

at

mosphère

.

La réglementation française nécessite de ne pas évacuer les fluides frigoporteurs et caloporteurs dans les systèmes d'évacuation des eaux

usées

.

Avant de retirer les éléments de protection :mettre l’appareil hors service. Effectuer une consignation +vérification absence de tension.

Ne pas utiliser les tuyauteries comme moyen d'accès ou moyen de stockage.

Le remplacement d’une soupape de sécurité s’effectuera par le même modèle et la même marque que la soupape de sécurité d’origine. S’il yachangement

de modèle et/ou de marque, alors le personnel en charge de ce remplacement devra réaliser une note de calcul suivant l’EN 13136 et/ou s’adresser Profroid

s’il n’a pas les éléments dedétermination.

Manœuvrer régulièrement les vannes de l’appareil pour ne pas qu’elles se bloquent.

S’il yafermeture d’un robinet bloqué, alors le personnel en charge de cette fermeture devra prendre toutes les mesures nécessaires pour qu’il n’y ait aucun

risque d’augmentation de pression dans la partie de l’appareil qui est isolé (vidange des parties de circuit concerné).

Les vérifications techniques périodiques doivent être effectuées suivant les fréquences déterminées par les normes, les bonnes pratiques de la profession,

l’exploitant et l’installateur.

Assurer le relevé des vérifications périodiques et analyser les données. En cas d’anomalies ou d'incohérences, déterminer la cause et yremédier.

Dans le cas d'appareils suspendus (évaporateurs par exemple), aucune manipulation ne doit se faire sans la présence d’une zone d’exclusion au sol, afin

d’éviter le stationnement de personnels sous ces équipements.

Il est important de s’assurer que les mécanismes de charnières des éléments mobiles (bacs, portes, ventilateurs sur charnières, …) sont opérationnels avant

toute manipulation.

D’une manière générale, lors de l’ouverture de ces panneaux mobiles il est nécessaire de les accompagner ou de freiner leur élan pour éviter des

déformations collatérales descarrosseries.

Les interrupteurs de ventilateurs cadenassables ne sont pas assimilés des accessoires de

sécur

i

t

é

.

RECYCLAGE

Avant d'effectuer le désassemblage de tout ou partie d’un appareil, s'assurer que la source d’alimentation électrique aété coupée.

Récupérer des fins de recyclage aux moyens d’outillages adaptés le fluide frigorigène présent dans l’appareil ou dans la zone d’intervention après isolement de

celle-ci.

Collecter toute l’huile usagée et la déposer dans les centres de recyclage adaptés. Penser vidanger le séparateur d’huile.

Éliminer tout ou partie de l’appareil dans un centre de recyclage adapté.

REACH

Pour les composants DANFOSS (KVP, KVL, KVR, KVD), éviter tout contact entre la peau et le joint

torique. Pour

les composants DANFOSS (ETS, KVS, SGN, SGP).

Eviter tout contact entre la peau et le papier.

Eviter de respirer la poussière issue du papier.

Recycler le papier comme déchet dangereux.

As professional, the installer must :

define the operating conditions of the refrigeration equipment under his own responsibility regarding the design. This device needs to be incorporated in

machines conforming to the Machines Directive. Its commissioning is only authorized if it has been incorporated in machines which fully satisfy the legal

regulations.

complete and adapt these recommendations, if necessary, by adding other safeties and /or controls according to the refrigeration equipment’s operating

conditions.

have performed all the installing, commissioning and maintenance operations by qualified professionals and conforming with standards EN 378, EN 14276, EN

13136, EN 13313, EN 60204 and EN 60335, the EU directives, the safety rules generally recognized, sound engineering practice, the local regulations ;as well

as those which may be set up, taking into account the evolution of the technology and the regulations.

If the installation, the commissioning, the operating, the maintenance are not realised according to this operating instructions, the responsibility of Profroid

cannot be involved.

completely inform the customer on the control, maintenance and follow-up of the refrigeration equipment.

The devices are delivered under pressurized nitrogen or dry air (make sure at reception that material is under pressure by using apressure gauge) ;except

dr

y

cooler, brine air

co

ol

er

.

Respect the standard for transport and handling of pressure

de

v

i

ce

s

.

Install device in aspace with sufficient ventilation regarding standards and regulations because device is under pressure of nitrogen ;except dry cooler, brine

a

i

r

cooler

.

Very important :before performing any servicing operation on refrigeration equipment, the electric power supply must be turned off. The contractor or

t

he

company in charge of the installation shall be responsible for carrying out the required

i

ns

t

ruct

i

ons

.

Profroid disclaims any responsibility for change(s) or repair(s) on its devices made without its prior agreement.

The devices are exclusively intended for professionals, for refrigeration purposes and for their limits of use.

The identification of device and his range of use are written on the name plate. The name plate is stuck on device. Name plates are located :on the coil for heat

exchangers, on the frame for racks, on the housing for condensing units, on the receiver for liquid receiver sets and for liquid sub-assembly. The name plate is

joined to this operating instructions (.pdf). The complete installation must be designed and used not to exceed the range of use. Device is designed for amaximum

ambient temperature of 38°C (as standard configuration).

The user or operator shall ensure the control and maintenance of the equipment with qualified professional complying with the instructions below, possibly

completed by the installer. For these operations, the standards and directives mentioned above remain usefull.

This is also available during the stop of the refrigeration installation.

The average life cycle for the design of our devices is of aminimum of 10 years, provided if you follow our operating instructions.

Profroid cannot be held responsible in case of violation to the recommendations of them.

Pipings of Profroid equipment are made with different types :

-in copper, standard NF EN 12735

-in steel, standard NF EN 10216-2 (type P265GH ;n°1.0425)

-in stainless steel, standard NF EN 10217-7 (type 304L –X2CrNi18-9 ;n°1.4307)

These pipings must be inspected regularly following standards, sound engineering practice and local regulations in the country of use.

Some heat transfer fluids can be harmful or corrosive, and their uses must be realised in relation with their risks, if there is aleak on pipings.

I

NS

T

A

LL

A

T

I

ON

The loading and unloading operations must be performed with adequate handling equipment (forklift, crane, etc.) using possible lifting points provided for

this purpose.

The qualified professional should be certified and will wear individual safety equipment (protective gloves, glasses, safety shoes, etc.) ;operators will never

circulate under the load during liftingoperations.

During handling, the operator will ensure agood balance to prevent the equipment from swinging.

Make sure that the equipment or its accessories have not been damaged during shipping and no parts are missing.

If devices are used in aseismic area, then the installer must apply all necessary rules.

If the appliance is installed in an area for which consideration of the external fire situation is mandatory, then the installer must make the necessary

arrangements.

Enough free space all around the refrigeration equipment should be provided to facilitate maintenance operations.

The heat exchangers must be installed in locations free of any external dust or other pollutants from the neighbourhood which could obstruct or clog the

coils.

If devices are used in acorrosive area (sea side, pollutant gas, etc.), make sure that appropriate anticorrosion protection has been provided.

Make sure that pipings are connected to the appropriate pressurized equipment (EN378-2).

All connecting pipings must be correctly supported andclamped.

For the connection of pipings, protect sensitive components located around the permanent assemblies to be made.

Before any intervention, the operator must obstruct all the openings of the circuit (+ pressurization under nitrogen) ;except dry cooler, brine air cooler.

Discharge pipings (outlets of safety valve for example) must be installed in view to protect people and apparatus from leakage of refrigerant.

Make sure that flexible hoses are not in contact with metal parts.

The products added for thermal and /or acoustic insulation must be neutral with respect to support materials.

The protection devices, pipings and accessories must be protected against unfavourable effects from the environment.

Make sure that access and emergency exit ways are not obstructed to comply with the local regulations.

C

OMM

I

SS

I

ON

I

N

G

Prior to electrically connect the facility, make sure that the AC power line voltage and frequency ratings correspond to the indications on the identification

plate and the power voltage is within atolerance of +10 %with respect to the rated value.

Specific protection is provided according to the neutralsystem.

Any on-site wiring must comply with the legal standards in force in the country of installation (including grounding).

Before turning on adevice, make sure that:

-the electric connections have been correctlymade

-the clamping screws of the various terminals are correctly tightened

Check the possible presence of locking devices of compressor antivibration elements, and remove them, if they exist.

OP

E

R

A

T

I

N

G

Do not use the refrigeration equipment or components for any utilization other than that for which it is designed.

Comply with the special manufacturers’ recommendations contained in the manufacturers’ operating instructions.

It is strictly prohibited while the device is running to remove the guards and panelling provided by the manufacturer to protect the user and ensure his safety.

When operating, surface temperatures above 60°C and /or below 0°C may be reached. During any servicing operation, the personnel should be extremely

careful while working on the device.

Profroid is not informed to real use of partly completed machines ;their integrations and use must comply to Machines Directive and recommendations of

this operating instructions.

Results of design calculations, checks, and test reports in relation with low voltage directive are archived.

Modifying the setting of the safety valves is absolutely prohibited.

When working on a sealed valve as part of a maintenance operation, it is mandatory to install a new seal

immediately after this operation, making sure beforehand that the valve is returned to its original position.

MAINTENANCE /

R

E

C

Y

C

L

I

N

G

The device must be checked and inspected into service, regularly, by aqualified and approved personal, following

ru

l

es

.

The device will be subject to preventive maintenance (EN 378):

- external visual inspection ofdevice,

- checks of device during running,

- checks of device corrosion.

Before working on pressurized components, shut down the facility and wait until the equipment is at the ambient (room) temperature.

Before removing the guards and panelling, turn off the device. Set it aside and make sure that no power is present.

Do not use piping to access on the equipment or to store something on the equipment.

The replacement of asafety valve must be made by the same brand of the original one.

If there is modification of type and /or brand, then the professional in charge of the replacement will do acalculation sheet following EN 13136 and /or ask

Profroid some elements.

Handle regularly the device valves in view to avoid theirsblocking on.

If apersonal in charge of maintenance closed ablocked valve, this personal will must avoid the possible increase of pressure in the part of device which is

isolated.

The periodic technical checks must be made following frequencies determined by standards, sound engineering practice, end user and installer.

Report periodic checks and analyze the data. In case of abnormalities or inconsistencies, determine the cause and correct it.

In case of hanged units (evaporator as an example), it is necessary to define an exclusion zone on the ground, to avoid the presence of persona under the

equipment.

It is important to ensure that the hinge mechanisms of moving parts are operational before all manipulations (drain pan, door, fans mounted on hinges,…).

In general, when opening any moving parts it is necessary to accompany them or slow their opening speed to avoid casing deformations.

Lockable fan switch aren’t safetyaccessories.

RECYCLING

Before disassembling all or part of adevice, make sure that the power supply has been switched off.

Recover for recycling by means of appropriate tools the refrigerant present in the unit or in the area of intervention after isolation of it.

Collect all used oil and deposit it in the appropriate recycling centers. Remember to drain the oil separator.

Eliminate all or part of the device in asuitable recycling center

REACH

Concerning the DANFOSS components (KVP, KVL, KVR, KVD), avoid any contact between the skin and

the

O-ring

Concerning the DANFOSS components (ETS, KVS, SGN,

SGP).

Avoid any contact between the skin and the

paper.

Avoid to breathe dust that might come from the

paper.

Recycle the paper as hazardous

waste.

1 - P R É A M B U L E

Ces recommandations générales s'appliquent à tous les modèles de

la gamme MINICOLD COMPACT.

IMPORTANT

La présente notice contient un ensemble de recommandations

relatives à la mise en service et à l’exploitation de la machine

frigorifique complémentaire aux instructions de sécurité ci-avant.

Il est impératif de prendre connaissance des instructions sécurité

avant toute intervention et préalablement à la lecture des

recommandations ci-après.

Ces documents pourront être utilisés par l’installateur afin de

réaliser le manuel d’instructions de l’installation à remettre au client

et/ou à l’exploitant.

Dans le document ci-joint, un certain nombre d’incidents a été identifié

avec des causes possibles et des remèdes. Cependant, il est bien

évident, vu la multiplicité des incidents possibles et donc des solutions,

que ce document ne peut être considéré comme un résumé exhaustif de

tous les événements et facteurs pouvant intervenir sur la machine

frigorifique.

N o t r e s e r v i c e t e c h n i q u e r e s t e à v o t r e

e n t i è r e d i s p o s i t i o n a u 3 3 0 4 4 2 1 8 0 5

0 0 p o u r t o u t e s p r é c i s i o n s

s u p p l é m e n t a i r e s

1 - I N T R O D U C T I O N

These general recommendations apply to all MINICOLD

COMPACT range units

IMPORTANT

This manual contains recommendations regarding

start up and servicing of the refrigerating

equipment. It is complementary to the Safety

Instructions joined above.

It is necessary to read safety instructions before any intervention

and before reading the recommendations hereafter.

These documents could be used by installer for the lay out of the

instructions manual for the owner and/or for the maintenance

company.

Several types of faults have been shown in the attached notes with

possible causes and remedies. However, due to the large number of

possible problems and therefore of possible solutions, this document

should not be considered as a comprehensive summary of all the

factors which can hinder the smooth running of a refrigerating unit.

Our Technical Department is available for any additional information.

Phone number 33 04 42 18 05 00

2 – G É N É R A L I T É S 2 - GENERAL NOTES

R

E C E P T I O N

D U

M A T E R I E

L

R

E C E I P T

O F

E Q U I P M E N

T

Vérifier que le MINICOLD COMPACT n'a pas été endommagé

pendant le transport et qu'il ne manque aucune pièce. Contrôler

si l'équipement est sous pression à l'arrivée.

Si l'unité a subi des dégâts ou si la livraison est incomplète, établir

des réserves sur le récépissé de transport et les confirmer par

lettre avec accusé de réception sous 48 heures au transporteur

avec une copie à votre distributeur .

Si la livraison ne correspond pas à votre commande (modèle de

compresseur par exemple), contacter votredistributeur.

M

A N U T E N T I O N

Les opérations de déchargement doivent être réalisées avec les

matériels adéquats (chariot etc.).

Attention : Lors de la manutention, l'opérateur devra s'assurer d'un

équilibrage correct afin d'éviter un basculement de la machine.

Le groupe de condensation doit être parfaitement de niveau afin de

ne pas créer, au niveau des tuyauteries d'aspiration et refoulement,

une accumulation d'huile en point bas, ou d'entraîner desvibrations.

L

I E U

I

N S T A L L A T I O N

E T

I M P L A N T A T I O

N

Check that the MINICOLD COMPACT has not been damaged

during transport and that no parts are missing.

Check that the equipment are still pressurised on arrival.

If the unit has been damaged or is incomplete, this should be

noted on the Delivery Docket and confirmed by letter enclosing

the Delivery Note within 48 hours to the carrier with a copy to

distributor.

If the goods delivered do not correspond with your order

(incorrect compressor model for example), please contact your

distributor.

H

A N D L I N G

Adequate equipment should be used for unloading (fork truck, etc.).

Important: During the handling, the operator must ensure a correct

balance to avoid the machine to tip.

The condensing unit must be perfectly horizontal so that oil does not

accumulate at the lowest point, at the level of the suction and

discharge piping and so as not to cause vibrations.

I

N S T A L L A T I O N

P L A C E

A N D

I M P L A N T A T I O N

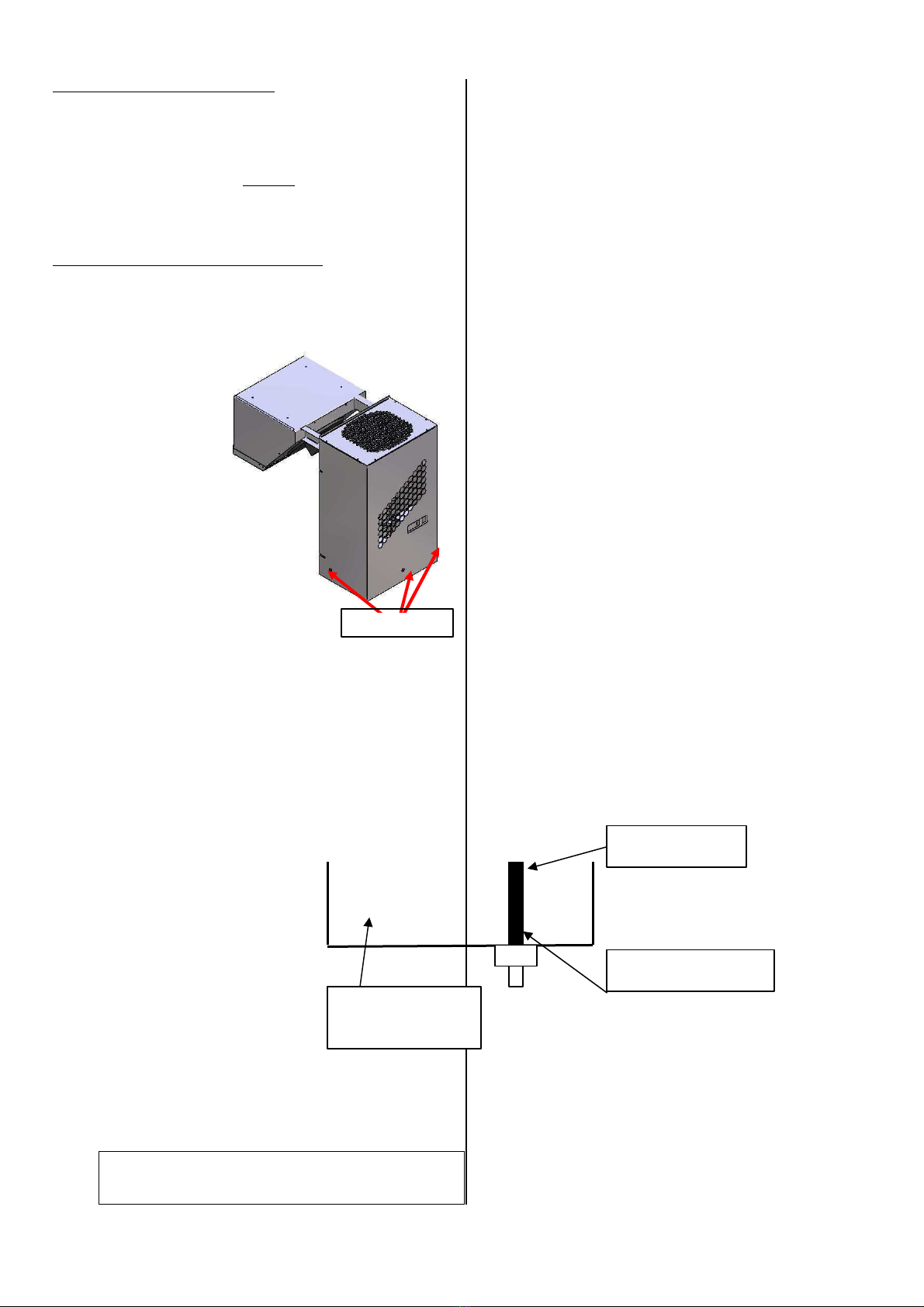

Le MINICOLD COMPACT a été conçu pour être installé dans un

local ou sous abri.

Implantation :

Respecter un dégagement tout autour de l'appareil pour

faciliter l'entretien.

L'installation doit être réalisée dans un endroit bienaéré.

Placer le côté groupe de condensation dans un endroit à

l'abri de toutes les poussières extérieures ou autres

matières polluantes susceptibles d'obstruer ou colmater la

batterie ( feuilles, papier, etc. ).

The MINICOLD COMPACT has been designed to be installed in

a local or under cover.

Implantation :

Servicing areas must be left around the unit to ease its

maintenance.

The installation must be made in a well ventilated place.

Put the condensing unit side in a place protected from

outside dust or other polluting agents that may obstruct or

seal the coil (leaves, papers.....).

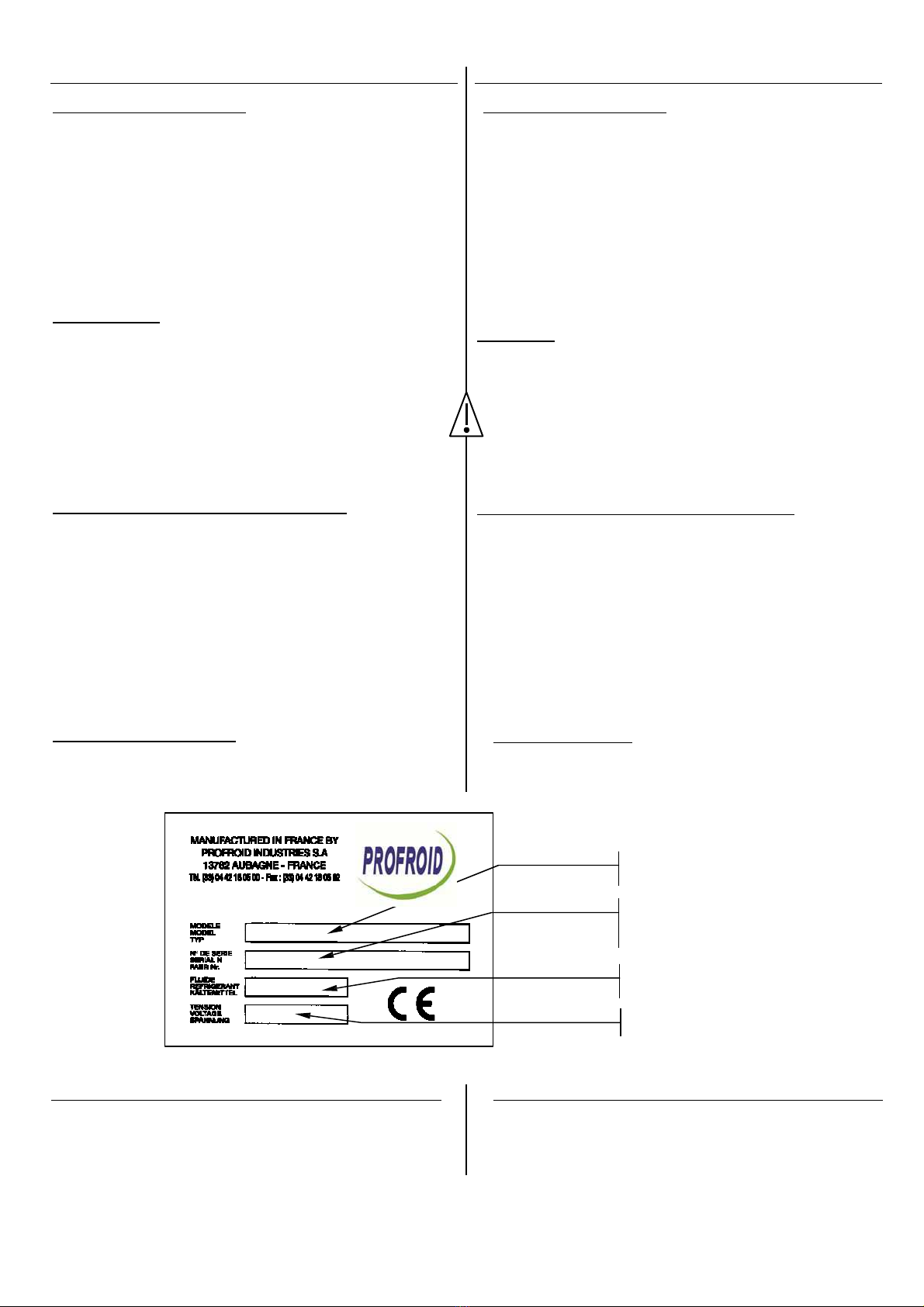

P

L A Q U E S I G N A L E T I Q U E

:U

N I T N A M E P L A T E

:

le Minicold Compact est identifié au moyen d'une étiquette

réglementaire :

the Minicold Compact is identified with a label :

M

od

è

l

e

/

M

od

e

l

N

°

de

s

é

r

i

e

/

Serial

number

F

l

u

i

d

e

/

R

e

f

r

i

g

e

r

an

t

T

e

n

s

i

on

/

V

o

lt

ag

e

3 – D e s c r i p t i f T e c h n i q u e 3 – T e c h n i c a l d e s c r i p t i o n

Fluide frigorigène : R404A

Application :

R404A : de +5 à -35°C selon les modèles.

Refrigerant : R404A

Applications :

R404A : from +5 to -35°C according to models.

DESIGNATION / DESIGNATION

MC

H

211

Z

C

Monobloc de réfrigération

"MINICOLD COMPACT" /

Monoblock refrigeration

systems "MINICOLD

COMPACT"

Type d'application /

Application type

H : moyenne température /

Medium temperature

L : basse température / Low

temperature

Modèle / Model Fluide / Refrigerant

Z = R404A

Tension / Voltage

C = 230V / 1 / 50

A = 400V / 3 / 50

CARACTERISTIQUES TECHNIQUES /

TECHNICAL

FEATURES

Désignation /

Designation

Conden

s

eu

r /

Condenser

E

vapora

t

eu

r /

Ev

apora

t

o

r

t

yp

e

d

e

compresseur

/ compressor

type

I

n

t

ens

i

t

é

s

é

l

e

ct

r

i

qu

e

s

t

o

t

a

l

e

s

/

T

o

t

a

l

electrical current 230V / 1 / 50Hz (A)

N

i

vea

u

d

e

pression

sonore /

Sound pressure

level

Lp(10m) dB(A)

V

en

t

il

a

t

eu

r

/

Fan motor

(nb x diam.)

Déb

it

d

'

a

ir

/

Air flow

(m3/h)

V

en

t

il

a

t

eu

r

/

Fan motor

(nb x diam.)

Déb

it

d

'

a

ir

/

Air flow

(m3/h)

c

onden

s

eu

r

/ condenser

Inom

E

vapora

t

eu

r /

evaporator

Inom

c

o

m

p

r

e

ss

e

u

r

/

compressor

Id / Imax.

MC

H

1

0

3

Z

C

1

x

2

3

0

5

5

0

1

x

2

5

4

6

0

0

M

L

8

0

T

B

0

,

2

3

0

,

4

5

1

2

,

8 /

4

,

0

3

3

MC

H

1

0

5

Z

C

1

x

2

3

0

5

5

0

1

x

2

5

4

6

0

0

M

P

1

2

T

B

0

,

2

3

0

,

4

5

1

7

,

0 /

6

,

0

3

4

MC

H

1

0

7

Z

C

1

x

2

3

0

5

5

0

1

x

2

5

4

6

0

0

M

X

16T

B

0

,

2

3

0

,

4

5

2

7

,

0 /

8

,

4

3

6

MC

H

2

1

1

Z

C

2

x

2

3

0

8

0

0

2

x

2

5

4

1

20

0

M

X

21T

B

2

x

0

,

2

3

2

x

0

,

4

5

3

3

,

0 /

1

1

,

0

3

9

MC

H

21

3

Z

C

2

x

2

3

0

8

0

0

2

x

2

5

4

1

20

0

MS

2

6

T

B

2

x

0

,

2

3

2

x

0

,

4

5

3

8

,

0 /

1

1

,

5

4

1

MC

H

3

1

6

Z

C

1

x

3

5

0

1

70

0

1

x

3

5

0

1

80

0

MS

3

4

T

B

0

,

9

0

,

9

4

1

,

0 /

1

7

,

5

4

3

MC

H

3

2

0

Z

C

1

x

3

5

0

1

70

0

1

x

3

5

0

1

80

0

FH

45

2

4

Z

-

F

0

,

9

0

,

9

4

9

,

0 /

1

8

,

1

4

3

MC

L

10

5

Z

C

1

x

2

3

0

5

5

0

1

x

2

5

4

6

0

0

M

X

18

FB

0

,

2

3

0

,

4

5

1

8

,

0 /

4

,

6

3

9

MC

L

10

7

Z

C

1

x

2

3

0

5

5

0

1

x

2

5

4

6

0

0

MS

2

6

FB

0

,

2

3

0

,

4

5

3

0

,

0 /

7

,

0

3

9

MC

L

21

5

Z

C

2

x

2

3

0

8

0

0

2

x

2

5

4

1

20

0

MS

3

4

FB

2

x

0

,

2

3

2

x

0

,

4

5

3

9

,

0 /

1

0

,

0

4

1

MC

L

32

0

Z

C

MCL 325 ZC

1

x

3

5

0

1

70

0

1

x

3

5

0

1

80

0

FH

24

8

0

Z

-

F

0

,

9

0

,

9

6

8

,

0 /

1

9

,

2

4

1

1

x

3

5

0

1

70

0

1

x

3

5

0

1

80

0

FH

25

1

1

Z

-

F

0

,

9

0

,

9

8

1

,

0 /

2

4

,

0

4

2

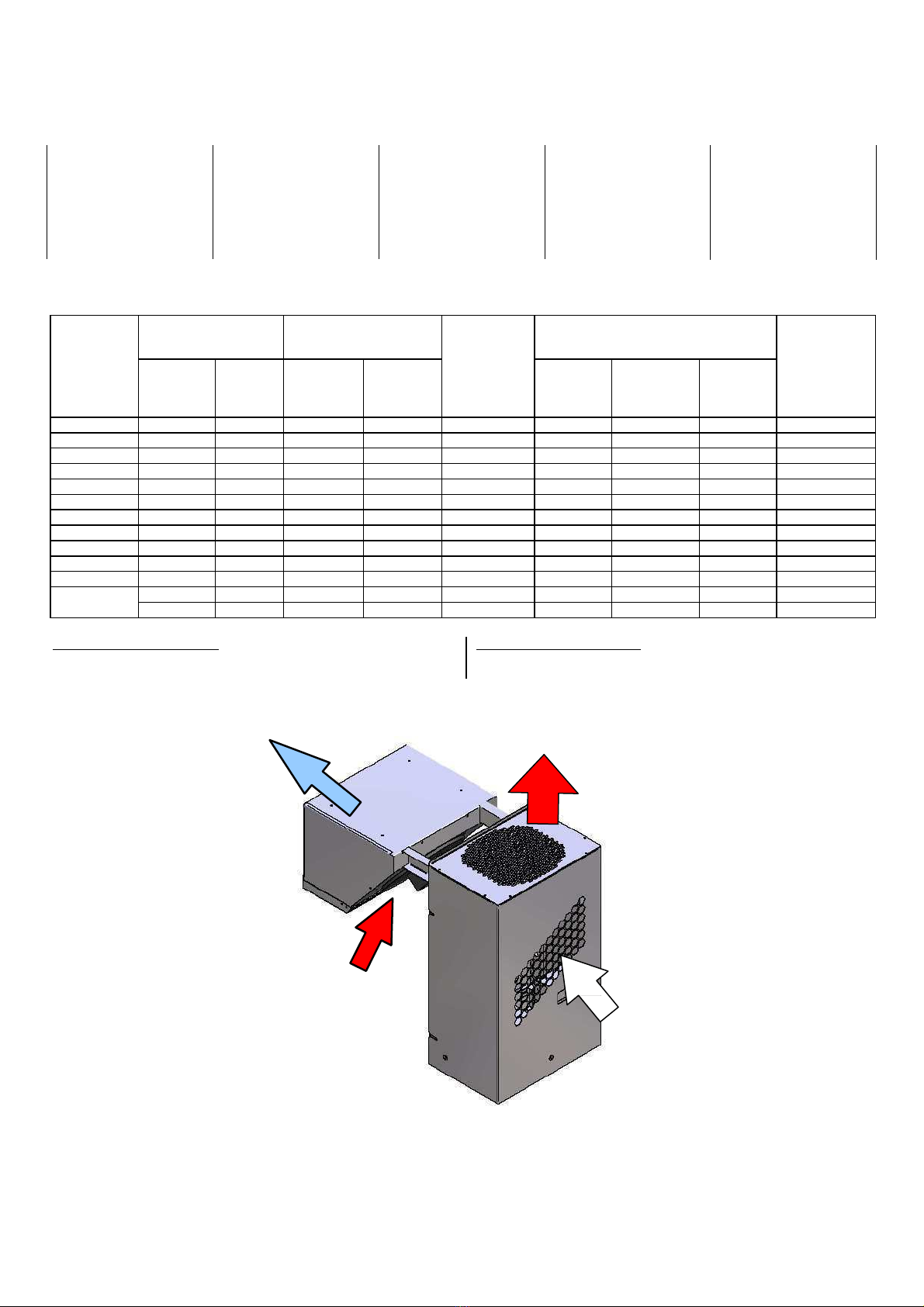

S

E N S

D E S

F L U X

D

'

A

I R

A

I R

F L O W

D I R E C T I O

N

.

H

DIMENSIONS / DIMENSIONS

Dé

s

i

gna

t

i

o

n

/

C

ô

t

é

Groupe

C

ô

t

é

E

va

por

ate

ur

P

annea

u

/

P

ane

l

De

s

i

gna

t

i

o

n

P

(mm)

L

(mm)

H

(mm)

P

1

(mm)

L

1

(mm)

H

1

(mm)

P

o

i

d

s /

Weight

(kg)

A

(mm)

B

x

H

(mm)

Cx

H

(mm)

M

CH

10

3

Z

C

29

0

43

0

72

0

39

0

43

0

30

0

4

6

29

0

70

x

7

0

35

x

7

0

M

CH

10

5

Z

C

29

0

43

0

72

0

39

0

43

0

30

0

4

8

29

0

70

x

7

0

35

x

7

0

M

CH

10

7

Z

C

29

0

43

0

72

0

39

0

43

0

30

0

5

0

29

0

70

x

7

0

35

x

7

0

M

CH

21

1

Z

C

29

0

68

0

72

0

39

0

68

0

30

0

7

1

54

0

70

x

7

0

35

x

7

0

M

CH

21

3

Z

C

29

0

68

0

72

0

39

0

68

0

30

0

7

3

54

0

70

x

7

0

35

x

7

0

M

CH

31

6

Z

C

41

0

68

0

96

0

50

0

68

0

40

0

8

5

54

0

70

x

7

0

35

x

7

0

M

CH

32

0

Z

C

41

0

68

0

96

0

50

0

68

0

40

0

8

8

54

0

70

x

7

0

35

x

7

0

M

C

L1

0

5

Z

C

29

0

43

0

72

0

39

0

43

0

30

0

5

7

29

0

70

x

7

0

35

x

7

0

M

C

L1

0

7

Z

C

29

0

43

0

72

0

39

0

43

0

30

0

5

7

29

0

70

x

7

0

35

x

7

0

M

C

L2

1

5

Z

C

29

0

68

0

72

0

39

0

68

0

30

0

7

5

54

0

70

x

7

0

35

x

7

0

M

C

L3

2

0

Z

C

41

0

68

0

96

0

50

0

68

0

40

0

9

0

54

0

70

x

7

0

35

x

7

0

M

C

L3

2

5

Z

C

41

0

68

0

96

0

50

0

68

0

40

0

9

0

54

0

70

x

7

0

35

x

7

0

L1

P1

H

1

H

P

L

C A

B

B A C D E R E - E V A P O R A T I O N

L

e

s

M

i

n

i

c

o

l

d

C

o

m

p

ac

t

s

s

on

t

é

qu

i

p

é

s

en

s

t

a

nd

a

r

d d

’

un bac de

r

é

-

é

v

a

po

r

a

ti

on de g

r

a

nd

e

ca

p

ac

it

é

(

g

az

c

h

a

ud

)

.

C

e

bac p

e

u

t

-

ê

t

r

e

u

tili

s

é

ou

pas

en

f

on

c

ti

on du b

e

s

o

i

n

.

L

’

éc

ou

l

e

m

e

n

t

des c

ond

e

n

s

a

t

s

de

l

’

é

v

a

po

r

a

t

e

u

r

p

e

u

t

ê

t

r

e

évacuée

d

i

r

ec

t

e

m

e

n

t

à

l

’

é

gou

t

ou b

i

e

n

dans

l

e

bac de

r

é

-

é

v

a

po

r

a

ti

on

s

i

b

e

s

o

i

n

.

En

cas d

’

u

tili

s

a

ti

on du bac de

r

é

-

é

v

a

po

r

a

ti

on

:

N

o

t

a

:

Il

e

s

t

é

g

a

l

e

m

e

n

t

po

ss

i

b

l

e

de

r

acc

o

r

d

e

r

un

t

uy

a

u

à

l

’

éc

r

ou du

t

r

op

-

p

l

e

i

n

(

1

/

2 g

az

)

1)

A

ccé

d

e

r

au bac

: d

é

v

i

ss

e

r

l

e

s

3 v

i

s

(

l

e

bac

e

s

t

e

n

ti

è

r

e

m

e

n

t

d

é

m

on

t

a

b

l

e

)

3 v

i

s

/

3

2)

I

n

s

t

a

ll

e

r

l

e

t

r

op

-

p

l

e

i

n

f

oun

i

avec

l

e

M

i

n

i

c

o

l

d

C

o

m

p

ac

t

.

C

e

t

r

op p

l

e

i

n

c

on

s

tit

u

e

une

s

éc

u

r

it

é

.

Le

t

r

op

-

p

l

e

i

n

e

s

t

c

on

s

tit

u

é

de 2 p

a

r

ti

e

s

: p

a

r

ti

e

«

t

ub

e

»

e

t

p

a

r

ti

e

«

éc

r

ou »

3)

B

i

e

n

i

n

s

t

a

ll

e

r

l

a

p

a

r

ti

e

«

t

ub

e

»

vers

l

e

h

a

u

t

dans

l

e

p

e

r

ça

g

e

du bac p

r

é

vu à

ce

t

e

ff

e

t

.

4)

F

i

x

e

r

avec

l

a

p

a

r

ti

e

«

éc

r

ou »

5)

S

’

a

ss

u

r

e

r

que

r

i

e

n n

’

ob

s

t

r

u

e

l

’

é

v

ac

u

a

ti

on

é

v

e

n

t

u

e

ll

e

de

l

’

ea

u p

a

r

l

e

t

r

op p

l

e

i

n

«

Tube

»

/

«

P

i

p

e

»

B

ac

de

r

é

-

é

v

a

po

r

a

ti

on

/

R

e

-

e

v

a

po

r

a

ti

ng

«

E

c

r

ou »

/

«

N

u

t

»

½

g

az

6)

D

é

v

e

r

s

e

r

l

e

t

uy

a

u d

’

é

v

ac

u

a

ti

on

des c

ond

e

n

s

a

t

s

v

e

n

a

n

t

de

l

’

é

v

a

po

r

a

t

e

u

r

dans

l

e

b

ac

.

B

i

e

n

s

’

a

ss

u

r

e

r

que

l

e

t

uy

a

u de

c

ond

e

n

s

a

t

s

d

é

v

e

r

s

e

d

a

n

s

l

e

bac

e

t

non

pas dans

l

e

c

o

m

p

a

r

ti

m

e

n

t

c

o

m

p

r

e

ss

e

u

r

e

ndo

mm

a

g

ea

n

t

a

i

n

s

i

l

’

a

pp

a

r

e

il

R E - E V A P O R A T I N G W A T E R T R A Y

The

M

i

n

i

c

o

l

d

C

o

m

p

ac

t

r

a

ng

e

has

a ho

t

-

g

a

s

r

e

-

e

v

a

po

r

a

ti

ng

w

a

t

e

r

t

r

a

y

as

a

s

t

a

nd

a

r

d

.

T

h

i

s

w

a

t

e

r

t

r

a

y

c

ou

l

d be

used o

r

no

t

d

e

p

e

nd

i

ng n

ee

d

s

.

The

c

ond

e

n

s

a

t

e

w

a

t

e

r

d

r

a

i

n

a

g

e

can be

e

v

ac

u

a

t

e

d

i

r

ec

tl

y

o

r

by

t

h

e

r

e

-

e

v

a

po

r

a

ti

ng

w

a

t

e

r

t

r

a

y

(if n

ee

d

e

d

)

.

If r

e

-

e

v

a

po

r

a

ti

ng

w

a

t

e

r

t

r

a

y u

s

e

:

N

o

t

a

:

It is

a

l

s

o po

ss

i

b

l

e

t

o

c

onn

ec

t

a p

i

p

e

t

o

t

h

e

nu

t

p

a

r

t

(

1

/

2

g

az

)

1

)

W

a

t

e

r

t

r

a

y

acce

ss

:

U

n

s

c

r

e

w

t

h

e

3

s

c

r

e

w

s

(

t

h

e

t

r

a

y

i

s

r

e

m

ov

a

b

l

e

)

2

)

F

it

t

h

e

ov

e

rf

l

o

w

w

h

i

c

h

is

s

upp

li

e

d

w

it

h

t

h

e

M

i

n

i

c

o

l

d

C

o

m

p

ac

t

.

T

h

i

s

ov

e

rf

l

o

w

is

a

s

a

f

e

t

y d

e

v

i

ce

.

The ov

e

rf

l

o

w

is

i

n

t

w

o p

a

r

t

s

:

f

i

r

s

t

p

a

r

t

:

« p

i

p

e

» p

a

r

t

and

s

ec

ond

p

a

r

t

:

« nu

t

» p

a

r

t

.

3

)

F

it

t

h

e

« p

i

p

e

» p

a

r

t

“

t

o

t

h

e

t

op

i

n

t

h

e

ho

l

e

of

t

h

e

w

a

t

e

r

r

e

-

e

v

a

po

r

a

ti

ng

t

r

a

y

.

4

)

I

n

s

t

a

ll

t

h

e

« nu

t

» p

a

r

t

5

)

B

e

sure

t

h

a

t

no

t

h

i

ng

is

i

n

s

i

d

e

t

h

e

ov

e

rf

l

o

w

t

o b

l

o

c

k

t

h

e

w

a

t

e

r

e

v

ac

u

a

ti

on

.

6

)

P

u

t

t

h

e

e

v

ac

u

a

ti

on ho

s

e

-

p

i

p

e

c

o

m

e

fr

o

m

t

h

e

e

v

a

po

r

a

t

o

r

t

o

t

h

e

r

e

-

e

v

a

po

r

a

ti

ng

w

a

t

e

r

t

r

a

y

.

B

e

sure

t

h

a

t

t

h

e

e

v

ac

u

a

ti

on ho

s

e

-

p

i

p

e

is

i

n

t

h

e

w

a

t

e

r

t

r

a

y

t

o

a

vo

i

d

w

a

t

e

r

i

n

t

h

e

c

o

m

p

r

e

ss

o

r

p

a

r

t

.

T

h

i

s

c

ou

l

d

be d

e

s

t

r

oy

t

h

e

un

it

.

4 – ELECTRICITE

Généralités

Les Minicold Compacts sont conformes aux règles et normes

électriques Européennes régissant ce type de matériel.

L'appareil est conçu selon la norme EN60204-1.

Tout câblage sur site doit être conforme aux normes légales en

vigueur dans le pays concerné et à la EN60204-1.

L'alimentation devra se faire en 230 V monophasé ± 10%, 50 Hz à

partir d'une source protégée, conformément aux normes en

vigueur.

Tous les composants électriques ont fait l'objet de tests et de

réglages avant expédition. S'assurer avant la mise en service qu'

ils n'ont pas subi de détérioration durant le transport ou la mise en

place de l'appareil.

Les câbles seront déterminés en fonction de :

* l'intensité nominale maximale (se reporter aux

caractéristiques techniques)

* la distance séparant l'unité de son origined'alimentation.

Le raccordement de la puissance doit se faire conformément au

schéma électrique fourni dans l’unité

Régulateur

Description

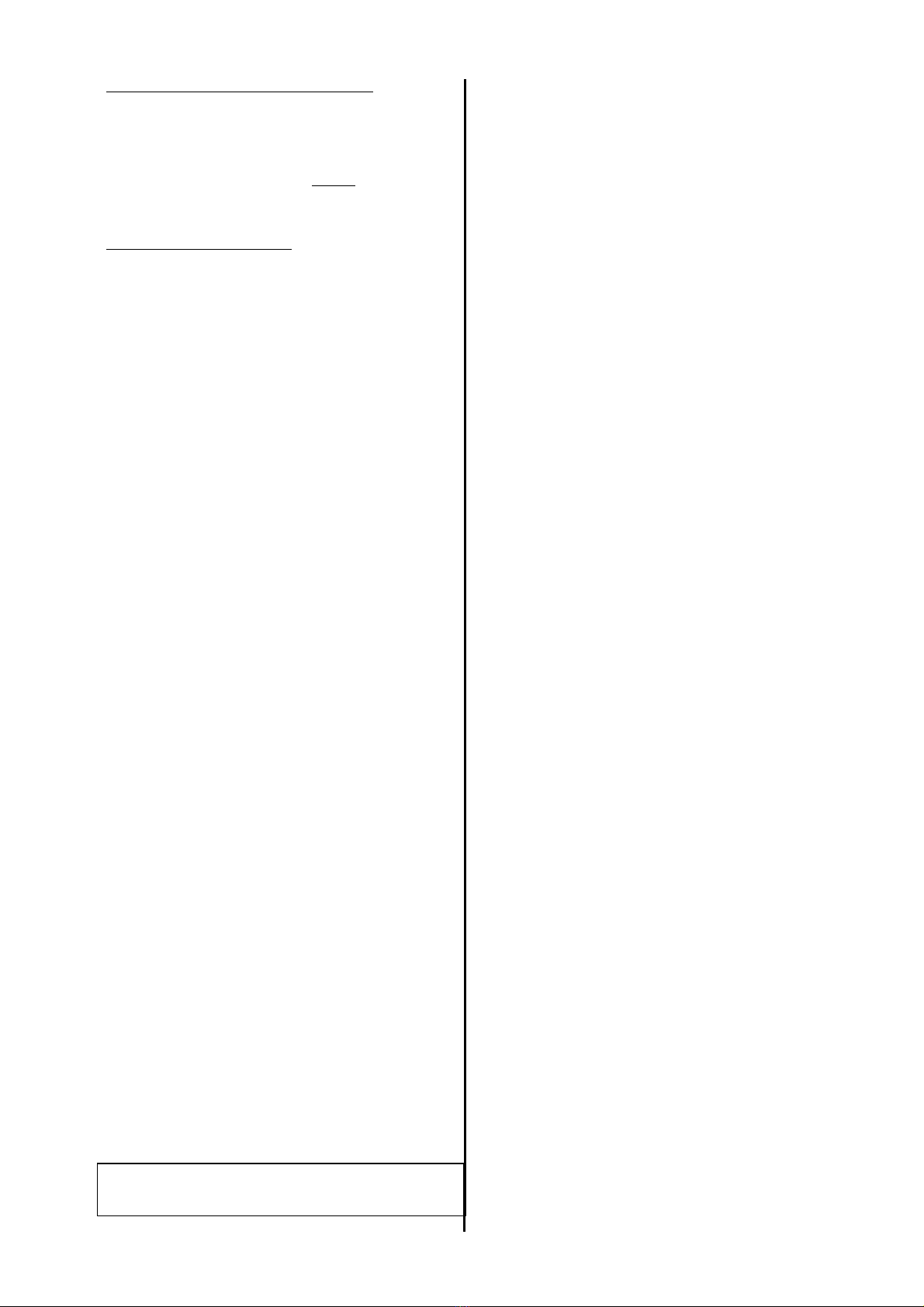

L’EW974 est un régulateur à microprocesseur destiné à prendre

en charge tout le fonctionnement de l'installation frigorifique. Il

assure la régulation de température de la chambre froide, le cycle

de dégivrage (air ou électrique, la durée du dégivrage, fin de

dégivrage thermostatique.)

La façade programmable offre un menu alphanumérique qui

permet de configurer l'appareil pour chaque type d'application.

Ce régulateur utilise 2 sondes NTC, la première pour le contrôle

de la température de chambre, et la seconde pour la température

de fin de dégivrage.

4 - ELECTRICITY

Miscellaneous

Minicold Compacts are in conformity with the European rules and

worms for this kind of equipment.

The equipment is designed according to EN60204-1.

Any on-site cabling must comply with installing country standards

and with EN60204-1

Main supply will have to be set in 230 V single phase

± 10%, 50 Hz and its source will have to be protected in

conformity with the norms in force.

All the electrical components were tested and adjusted before

shipment. Before the setting up, check that they have not been

damaged during transportation and during installation of the unit.

Cables should be sized according to:

* Maximum nominal current (refer to technical data).

* The distance between the unit and the power supply

The power supply has to be done according the wiring

diagram which is supplied with the unit

Controller

Description

The EW974 is a controller with a microprocessor monitoring all the

functions.

It regulates the cold room temperature, the defrost cycle (air forced

or electrical), the defrost time and thermostatic end defrost.

The front keypad offers a serie of alphanumeric menus which allow

to set the unit for each application type.

This regulator uses two NTC probes, the first one to control room

temperature, the second to control the defrost cycle and the

interruption running of the fans.

Caractéristiques

- Températures limite d'utilisation –5°C et +55°C avec faible

taux d'humidité ou de condensation.

- Relais de sortie dégivrage : 8A résistifs sous 230V.

- Relais de sortie ventilateur(s) : 5A résistifs sous 230V

- Sondes de température : Nombre 2 – Type NTC - Pas de

polarité.

Principe de fonctionnement

A la mise sous tension, l’EW974 effectue un test interne durant

lequel il affiche 888 en mode clignotant. Quelques secondes

après, la température de la chambre (détectée par la sonde de

régulation) s'affiche.

Si celle-ci est supérieure au point de consigne augmenté du

différentiel (diF), le compresseur démarre (à condition de ne pas

être en anti-court cycle). Tant que la température de l'évaporateur

(détectée par la sonde de fin de dégivrage) est supérieure à la

valeur de déclenchement programmée (FS) diminuée du

différentiel (FAd), les ventilateurs restent à l’arrêt.

La batterie est en phase de glaçage. Lorsque celle-ci est

suffisamment froide, les ventilateurs se mettent en service. Ils

s'arrêtent si la température de l'évaporateur dépasse la valeur

programmée FSt.

Lorsque la température de chambre atteint la valeur du point de

consigne, le compresseur s'arrête. Les ventilateurs restent en

fonctionnement.

Dès que le temps écoulé, depuis le dernier dégivrage (ou la mise

sous tension) atteint la valeur programmée (dit), l'appareil passe

en dégivrage dont la durée ne peut excéder la valeur(dEt).

Caracteristics

- The ambient temperature around the instrument should be

kept between –5°C and +55°C with a low humidity or

condensation.

- Relay to control defrost cycle : 8A resistive

- Relay to control evaporator fans : 5A resistive

- Probes : quantity 2 - NTC type – No polarity

Running mode

When connected the EW974 executes a self-control while

displaying a “ 888 ” blinking. After few seconds the cold room

temperature is displayed (measured by the probe).

If this temperature is higher than the set point plus the differential

(diF), the compressor starts working (except if it is set for an short

cycle protection).

Till the cooler temperature is higher than the pre-set stopping

value (FSt) minus the differential value (FAd), the cooler fans are

off.

When the cooler coil is cold enough, the cooler fans start running.

They stop if the cooler temperature is above the pre-set value FSt.

When the room temperature reaches to set value, the compressor

stops. The fan keep running.

When the cooler has been running during the pre-set time (dit) or

at startup the unit runs into defrost mode. The defrost duration

cannot exceed the value (dEt)

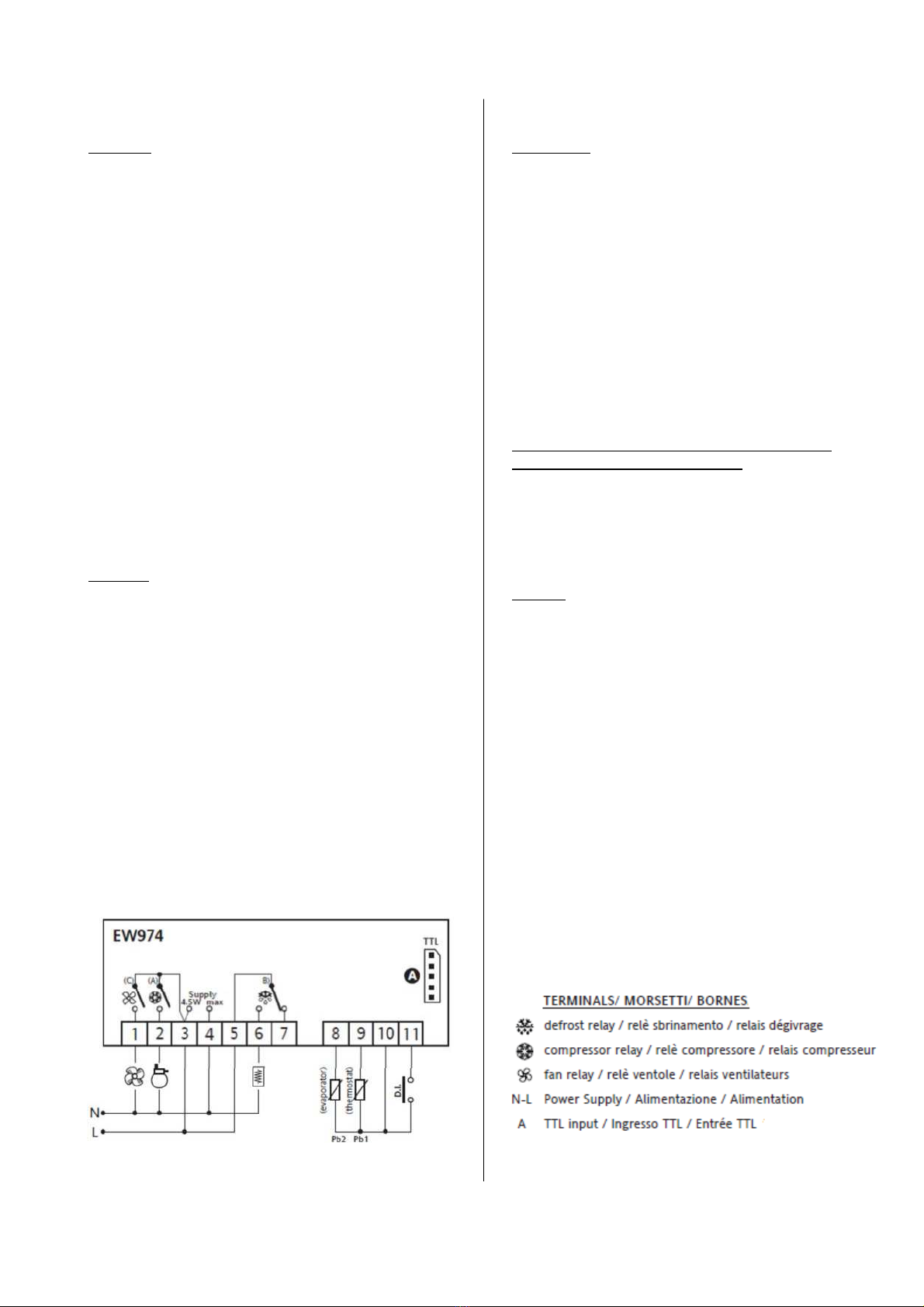

TOUCHES ET LEDS

UP Appuyer et relâcher

Fait défiler les rubriques du menu

Augmente les valeurs

Appuyer pendant au moins 5 s Active la fonction Dégivrage Manuel

DOWN Appuyer et relâcher

Fait défiler les rubriques du menu

Réduit les valeurs

Appuyer pendant au moins 5 s Fonction configurable par l’utilisateur (par.H32)

STAND-BY (ESC) Appuyer et relâcher

Retour au niveau précédant celui du menu courant

Confirme la valeur du paramètre

Appuyer pendant au moins 5 s

Active la fonction Stand-by(lorsque les menus sont fermés)

SET (ENTER) Appuyer et relâcher

Affiche les éventuelles alarmes

Accède au menu Commandes Base

Appuyer pendant au moins 5 s Accède au menu Programmation

Confirme les commandes

SET / SET réduit

Clignotante: Set réduit activé

Clignotement rapide: accès aux paramètres niveau 2

Off: pour autres états

Led Compresseur

Allumée en permanence: Compresseur activé

Clignotante: Retard, Protection ou activation bloquée.

Off: pour autres états

Allumée en permanence: Dégivrage Activé

Clignotante: Activation manuelle ou

par

D.I.

Off: pour autres états

Led

Fan

Allumée en permanence: Ventilateurs Activés

Off: pour autres états

Led

Alarm

Allumée en permanence: Présence d’une alarme

Clignotante: Alarme acquittée

Off: pour autres états

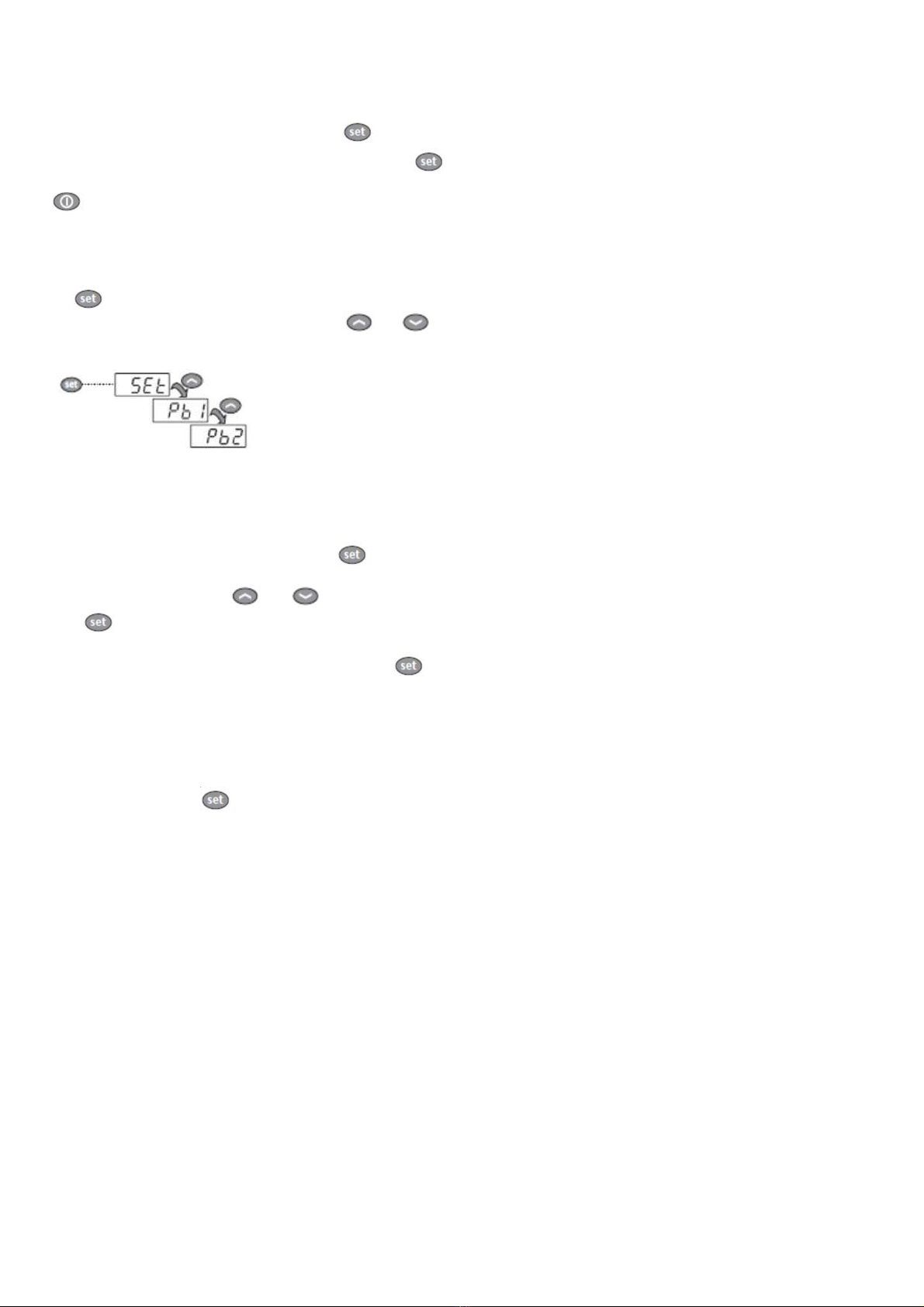

MENU ÉTAT MACHINE

UP Press and release

Appuyer et relâcher la touche pour accéder au menu «État

Machine».

Scrolls

menu items. S’il n’y a aucune alarme en cours, l’afficheur visualisera l’étiquette «SEt». Les

Increases values.

Press for at least 5 s : Activates the

manual

defrost function touches et permettent de faire défiler tous les répertoires du menu

«État

Machine»:

DOWN Press and release

Scrolls menu items.

Decreases the values

Press for at least 5 s :Function can be configured by user (par..H32)

- AL: répertoire alarmes (visible uniquement en présence d’alarmes activées);

STAND-BY (ESC) Press and release - SEt: répertoire de configuration

des

Poin

ts de consigne;

Returns to the previous menu level - Pb1: répertoire valeur

sonde

1;

Confirms parameter value - Pb2: répertoire valeur sonde 2

Press for at least 5 s Activate the Standby function

(when outside the menus) Configurer le point de consigne: Pour

v

isualiser la valeur du Point de consigne,

appuyer sur la touche lorsque l’étiquette « SEt » est affichée à l’écran.

SET (ENTER) Press and release La valeur du Point de consigne apparaît sur l’afficheur. Pour modifier la valeur du

Display alarms (if active) Point de consigne, agir, dans les 15 secondes qui suivent, sur les et

Open Machine status menu

.

Press for at least 5 s

Open programming menu Pour confirmer la modification,

appuyer

su r .

Confirm commands

Visualiser les sondes: En présence de

l’

étiquette Pb1 ou Pb2* et en appuyant sur

SET / SET reduced la touche , l’écran affiche la

valeur

mesurée par la sonde associée

flashing: economy set point active

Quick flashing : access to level 2 parameters

Off:: otherwise

Compressor Led

Permanently on : compressor active

Flashing: a delay, a protection active or a locked start-up.

Off: otherwise

Defrost Led

Permanently on : : Defrost active

Flashing : Manual or DI activarion.

Off: otherwise

Fan Led

Permanently on : Fans active

Off: otherwise

Alarm

Led

Permanently on: Alarm active

Flashing : alarm acknowledged

Off: otherwise

ACCÈS ET UTILISATION DES MENUS

Les ressources sont organisées en deux menus auxquels il est possible d’accéder

de la manière suivante:

• menu «État Machine»: appuyer et relâcher sur

la

touche .

• menu «Programmation»: appuyer pendant plus de 5 secondes sur la touche

.

Aucune pression sur les touches pendant plus de 15 secondes (time-out) ou

l’enfoncement simple de la touche permettent de confirmer la dernière valeur

affichée à l’écran et de revenir à la page-écran précédente.

BLOCAGE MODIFICATION DU POINT DE CONSIGNE

L’instrument prévoit la possibilité de désactiver le fonctionnement du clavier.

Il est possible de verrouiller le clavier en programmant correctement le paramètre «

LOC ». En cas de clavier verrouillé, il est cependant toujours possible d’accéder au

menu «État Machine» en appuyant sur la et de visualiser le Point de

consigne, mais sans pouvoir en modifier

la

valeur.

Pour désactiver le verrouillage du clavier, répéter la procédure de verrouillage.

ACCESSING AND USING MENUS

Resources are arranged in two menus, which can be accessed by pressing the

« SET » key:

• menu «Machine status»: Press and quickly release the

key

.

• menu «Programming menu»: Hold down for more than 5 seconds the key .

If you do not use the keyboard for over 15seconds (time-out) or if you press the key

once, the last value shown on the display is confirmed and you return to the

previous screen mask..

MACHINE STATUS MENU

Access the menu <Machine status> by pressing and quickly release the

key

If alarms are not present, the label «Set» appears. By using and keys

you can scroll the others folders in the menu

«Machine

status»:

- AL: alarm folder ( appears only if alarm

condition

exists);

- SEt: Set point

setting

folder

- Pb1: probe 1 – Pb1 folder

- Pb2: probe 2 – Pb2 folder

Setting the set point : To display the set point press key when the

« SEt » label is displayed.

To change the set point value, press and. keys within 15 seconds.

Press .to confirm

the

modification.

Displaying the probes: When labels Pb1, Pb2 are present, press the key to

view the value measured by the corresponding probe (NOTE: the value cannot be

modified)

DISABLING SETPOINT SETTING

If the parameter is LOC = y the set point is cannot be changed. In case of set point

change disabled, you can always access to the <Machinze status> menu by

pressing and releasing quickly key and display only the set point.

To enable the set point change, set the parameter LOC

=

n.

This manual suits for next models

11

Table of contents

Languages:

Other Profroid Refrigerator manuals