- 2 -

1.1 Ausführungen

DieseBetriebsanleitung gilt für Krankenhauskompaktanlagen des

Typs RVM.

«RIETSCHLE ZENTRALE VAKUUM-VERSORGUNG FÜR

KRANKENHÄUSER»

Das Saugvermögen bei freier Ansaugung beträgt 3 x 25, 3 x 40,

3 x 60, 3 x 100, 3 x 160 und 3 x 250 m3/h bei 50 Hz.Der Enddruck

der Pumpen ist 10 mbar (abs.).

Die Abhängigkeit des Saugvermögens vom Ansaugdruck zei-

gen die Datenblätter D154 (VCE) und D194 (VCEH).

1.2 Beschreibung

DieVakuumanlage für KrankenhäuserTyp RVM besteht aus drei

Vakuumpumpen desTypsVCEoderVCEH, einemVakuumkessel

und einem Steuerschrank mit frei programmierbarer Steuerung.

Als Zubehör ist ein saugseitiger Bakterienfilter mit Beipass er-

hältlich.

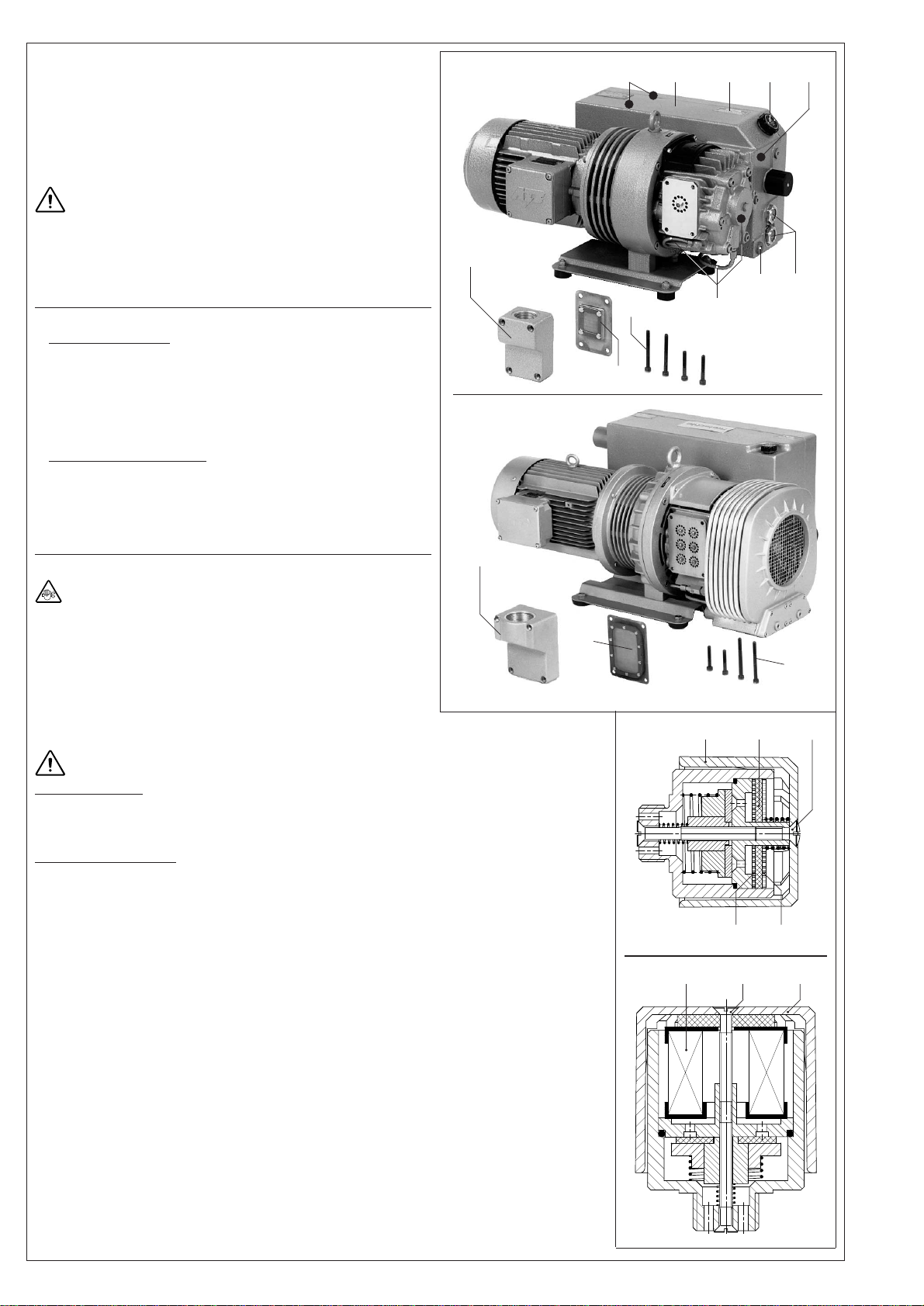

Ein saugseitig eingebautes Rückschlagventil vor jeder Pumpe

verhindert ein Belüften des evakuierten Systems nach dem Aus-

schalten der Pumpen. Das Rückschlagventil dient darüber hin-

aus als Sicherheitsfunktion und verhindert, dass sich der Förder-

raum der Pumpe nach dem Ausschalten mit Öl füllt, was bei ei-

nem Neustart zu Ölschlägen führen würde.

Zu Wartungszwecken ist vor jeder Pumpe ein Kugelhahn einge-

baut, um diese während der Betriebszeit vom System trennen zu

können.

Für eine konstante Druckregelung kann die Anlage optional mit

einem Regelventil für jede Pumpe ausgerüstet werden.

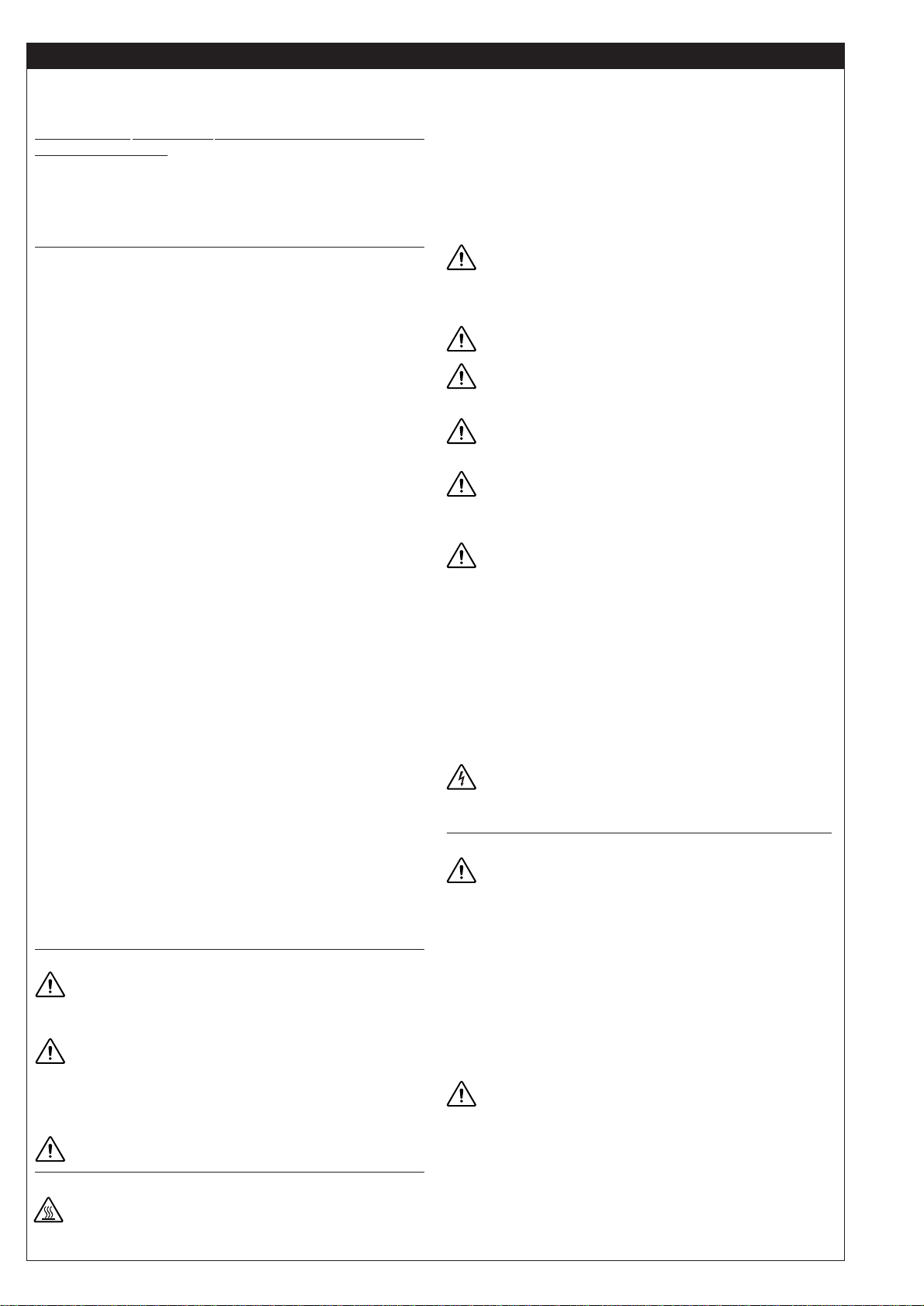

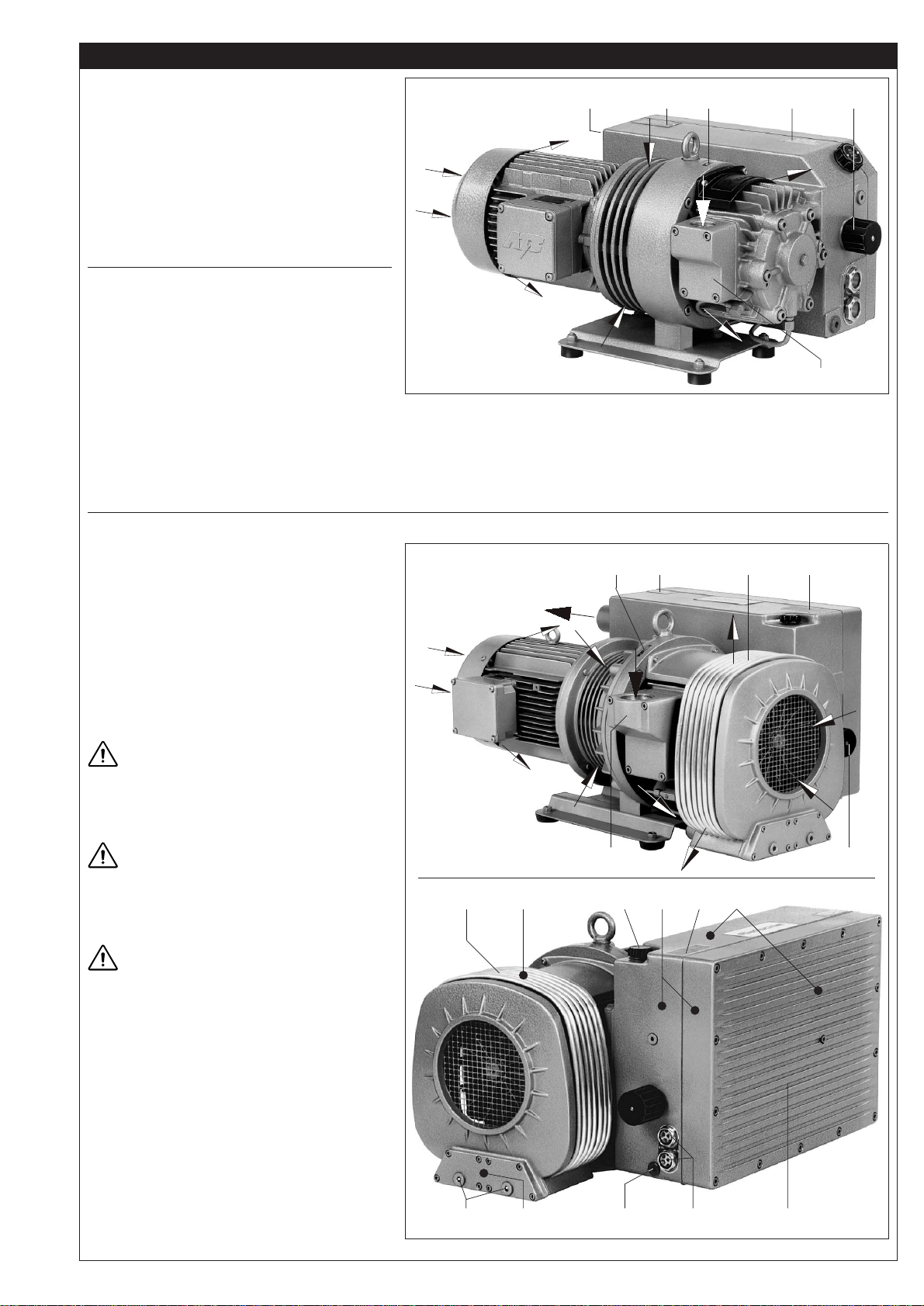

1.2.1 Vakuumpumpen

Die eingesetzten Vakuumpumpen arbeiten nach dem Dreh-

schieberprinzip, sind ölumlaufgeschmiert mit integriertem Öl-

nebelabscheider und Rückführung des Öls in den Ölkreis-

lauf. Saugseitig ist die Pumpe durch einen Siebfilter vor

Verschmutzungen geschützt.

1.2.2 Vakuumkessel

DerVakuumkessel ist in stehender (alternativ liegender) Aus-

führung mit einem Volumen von 300, 500, 800, 1000, 1500,

2000, 3000 oder 5000 l lieferbar. Materialspezifiaktion Stahl

St 37-2, außen lackiert, alternativ verzinkt.

AlleVakuumkessel sind mit eine Kugelhahn für den Kon-

densat-Ablass ausgerüstet und dürfen nur für Vakuum

benutzt werden.

1.2.3 Steuerschrank

DieAnlageistmiteinerfreiprogrammierbaren Steuerung aus-

gerüstet. Die Bedienung erfolgt über ein Bedientableau mit

visualisierter Anzeige.Die Ausführung entspricht den

neuesten europäischen Normen (siehe Bedienungsanleitung

für Steuergerät).

1.2.4 Bakteorologischer Filter (Zubehör)

Der bakteorologische Filter ist als Zubehör für alle Anlagen-

größen erhältlich.Er wird saugseitig vor dem Kessel montiert

und verhindert, dass Keime über dasVakuumsystem ins Freie

gelangen.

1.3 Anwendung

Als zentraleVakuumversorgung in Krankenhäuser z.B.

für Sekretabsaugung.

Der Arbeitsdruck liegt normalerweise bei 150 - 350 mbar (abs.)

oder im konstantenVakuum zwischen 10 - 500 mbar (abs.).

Die abgesaugte Luft darf keinWasser und keine ande-

ren Flüssigkeiten enthalten.Aggressive oder brennbare

Gase und Dämpfe dürfen nicht abgesaugt werden.

Die Umgebungstemperatur und die Ansaugtemperatur muss

zwischen 5 und 40°C liegen.BeiTemperaturen außerhalb die-

ses Bereiches bitten wir um Rücksprache.

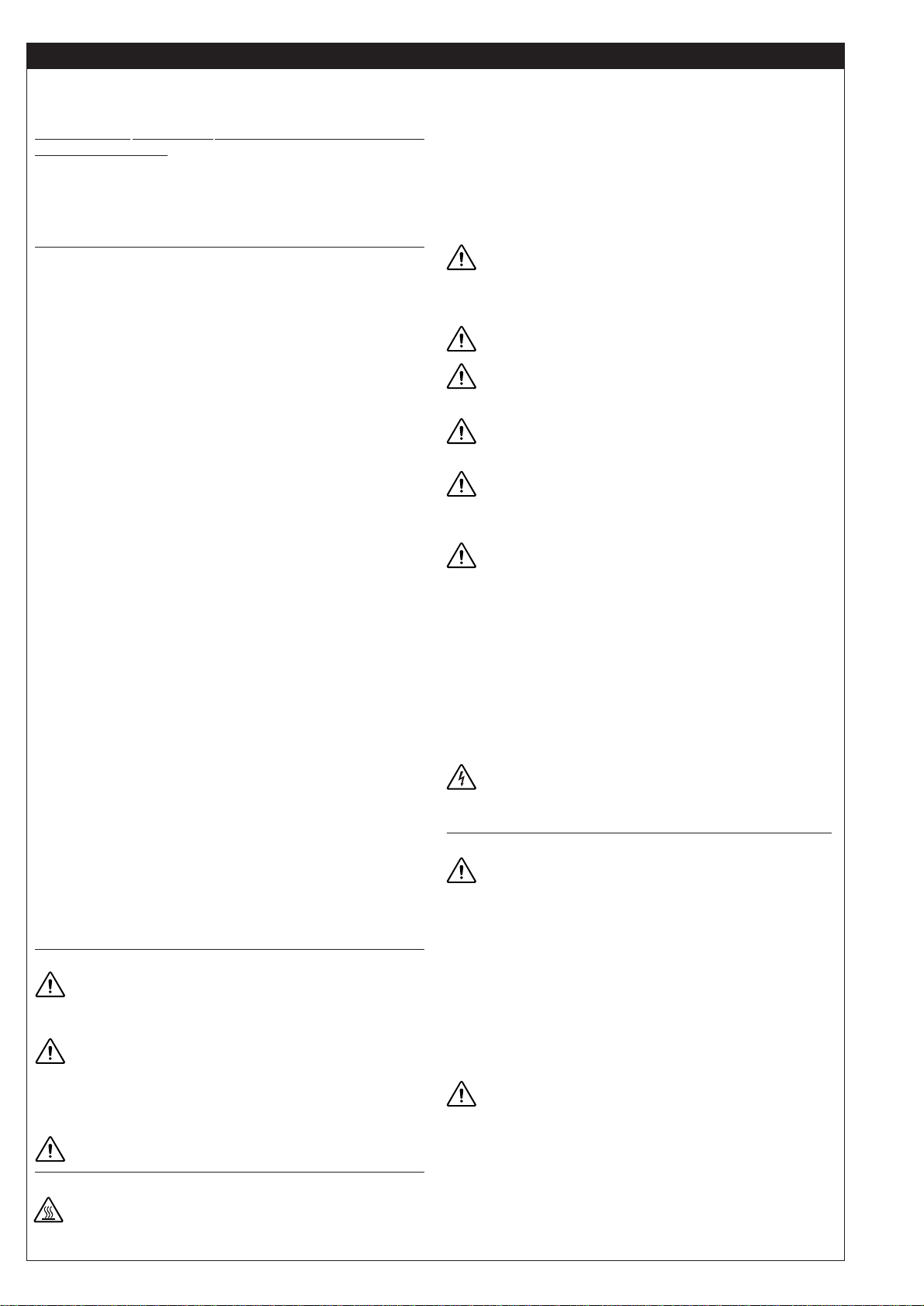

Vor dem Betrieb sind alle Überwachungs- und Sicher-

heitseinrichtungen auf Funktion zu prüfen.

1.4 Handhabung und Aufstellung

Im Normalbetrieb können Oberflächentemperaturen von

über 70°C auftreten, die Berührung dieser Teile ist zu

vermeiden.

FolgendeTeilemüssenleichtzugänglichsein:Filtergehäuse (D),

Öleinfüllstelle (H), Ölkontrolle (I), Ölablassstelle (K), Gasballast-

ventil (U) und Entölergehäuse (T).Die Einlässe (E) und Ausläs-

se (F) der Kühlluft müssen mindestens eine Distanz zu denWän-

den von 20 cm aufweisen.Die erwärmte Abluft darf nicht wieder

angesaugt werden. Um die Wartung zu erleichtern, empfehlen

wir, vor dem Filtergehäuse sowie dem Ölabscheidergehäuse

einen Raum von 0,4 m freizulassen.

Die RMV Zentalanlagen können nur in horizontaler Einbau-

lage fehlerfrei betrieben werden.

Das Öffnen des Schaltschranks darf nur außerhalb des

Betriebs von einem qualifizierten Fachmann gemäß der

Norm EN 60204 durchgeführt werden.

Das Bedienpult und der Schaltschrank müssen zugänglich blei-

ben. Die bakteriologische Filtereinheit muss für dieWartung

zugänglich sein.

Bei Aufstellung höher als 1000 m über dem Meeres-

spiegel macht sich eine Leistungsminderung bemerk-

bar. In diesem Fall bitten wir um Rücksprache.

Die zentrale Vakuumversorgung für Krankenhäuser

wird üblicherweise in einemTechnikraum aufgestellt.

Die Umgebungstemperatur darf 40°C nicht überschreiten.

Bei Aufstellung und Betrieb ist die Unfallverhütungs-

vorschrift »Verdichter« VBG 16 zu beachten.

1. Der Vakuumanschluss befindet sich an der Stirnseite des

Sammelrohrs.

Bei zu enger und/oder langer Saugleitung vermindert

sich das Saugvermögen der Vakuumpumpe. Die Ab-

luft ist gemäß den gültigen Normen ins Freie geführt wer-

den.In die Abluftleitung ist ein Flüssigkeitsfilter zu inte-

grieren.

2. Vor dem Betrieb derVakuumpumpe ist der Ölstand zu über-

prüfen (siehe oberes Öl-Schauglas (I), gegebenenfalls Öl

nachfüllen).

3. DieelektrischeZuleitungmussimSchaltschrank angeschlos-

sen werden. Die Absicherung ist bauseits vorzusehen. Die

elektrischen Daten sind mit den Daten des vorhandenen

Stromnetzes zu vergleichen (Stromart, Spannung, Netz-

frequenz, zulässige Stromstärke).

Die elektrische Installation darf nur von einer Elektro-

fachkraft unter Einhaltung der EN 60204 vorgenommen

werden. Der Hauptschalter muss durch den Betreiber vor-

gesehen werden.

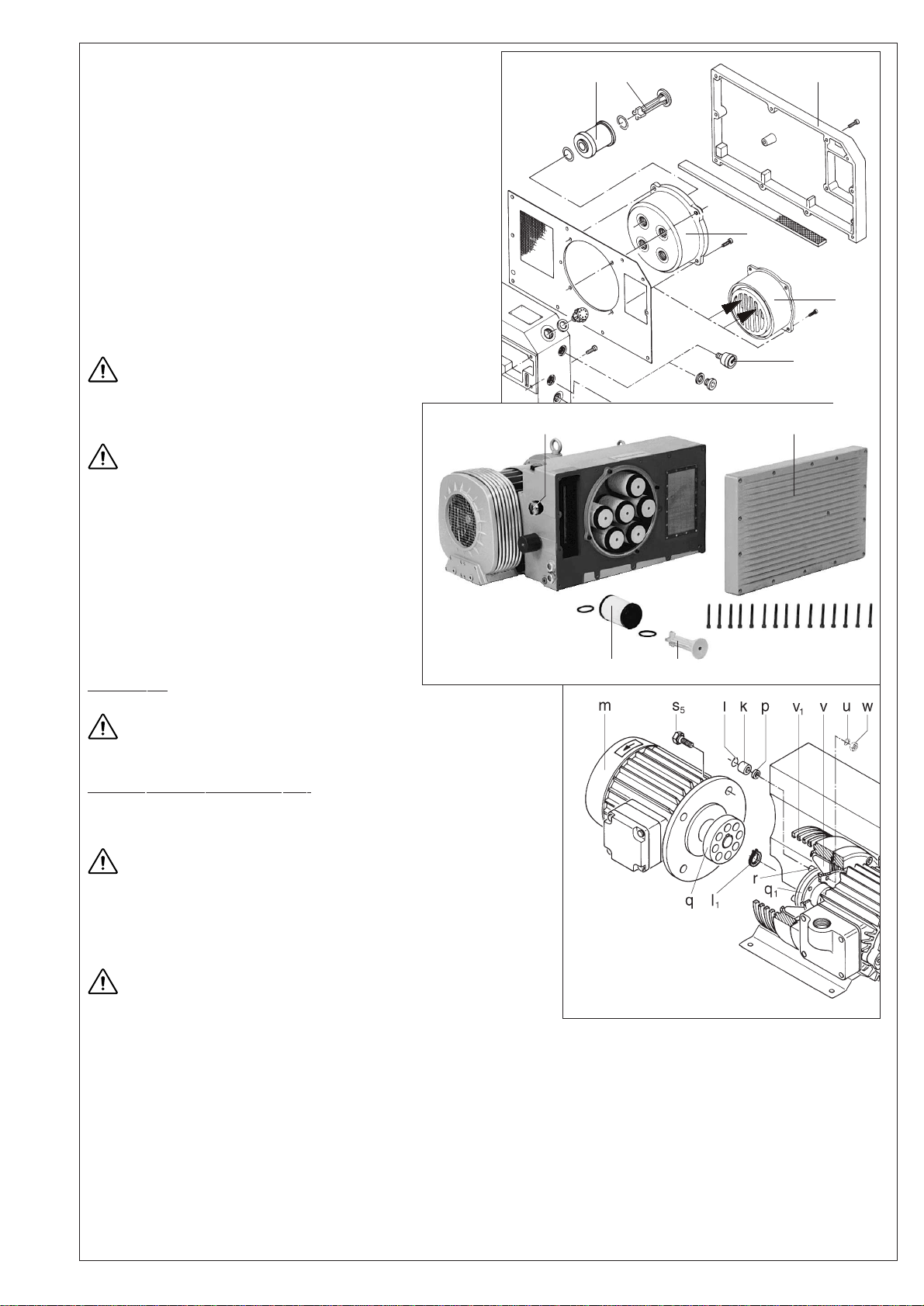

1.5 Inbetriebnahme

Die Inbetriebnahme soll von Rietschle oder einem Part-

ner von Rietschle erfolgen.

Vor Inbetriebnahme die Schrauben des Steuerpults überprü-

fen und gegebenenfalls nachziehen.

1. Die Pumpen nacheinander einschalten und die Drehrichtung

nach Pfeil (O) kontrollieren, indem Sie jede Vakuumpumpe

im Handbetrieb kurz einschalten.

2. Nach korrigierter Drehrichtung, kann der bewünschte

Betriebsdruck am Bedienpult eingestellt werden.

Vom Hersteller eingestellterWert: 200 mbar (abs.)

Konstantes Vakuum: ± 25 mbar

ÜblichesVakuum: 150 mbar - 350 mbar (abs.)

Die Parameter dürfen ohne Abstimmung mit Rietschle

nicht geändert werden.

Nach evtl. Korrektur der Drehrichtung Motor erneut starten und

nach ca. 2 Minuten wieder abstellen, um fehlendes Öl entspre-

chendÖlstandimSchauglas(I)nachzufüllen.DiesesNachfüllen

an der Einfüllstelle (H) muss wiederholt werden, bis sich der

Ölkühler vollständig gefüllt hat. Die Einfüllstelle darf nicht bei

laufender Pumpe geöffnet werden.

1. Allgemeines über die zentrale Vakuumversorgung für Krankenhäuser