/ PM6

k

mvwr q

fh s

4. MotorüberMotorschutzschalteranschließen (zurAbsicherungisteinMotorschutzschalterundzurZugentlastung

desAnschluß-Kabelsist einePg-Verschraubung vorzusehen). Wirempfehlen die Verwendungvon Motorschutz-

schaltern, deren Abschaltung zeitverzögert erfolgt, abhängig von einem evtl. Überstrom. Kurzzeitiger Überstrom

kann beim Kaltstart der Maschine auftreten.

Die elektrische Installation darf nur von einer Elektrofachkraft unter Einhaltung der EN 60204 vorge-

nommen werden. Der Hauptschalter muß durch den Betreiber vorgesehen werden.

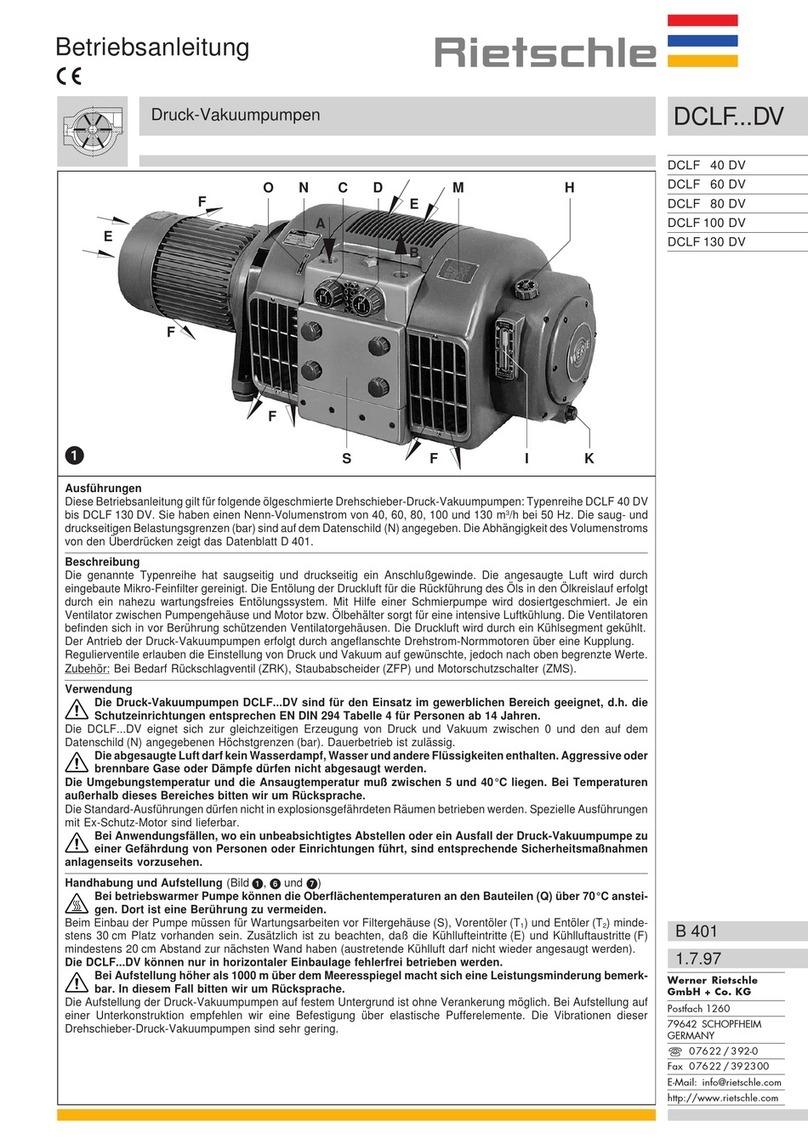

5. Kühlwassereintritt bei (C) und Kühlwasseraustritt bei (D).

Inbetriebnahme

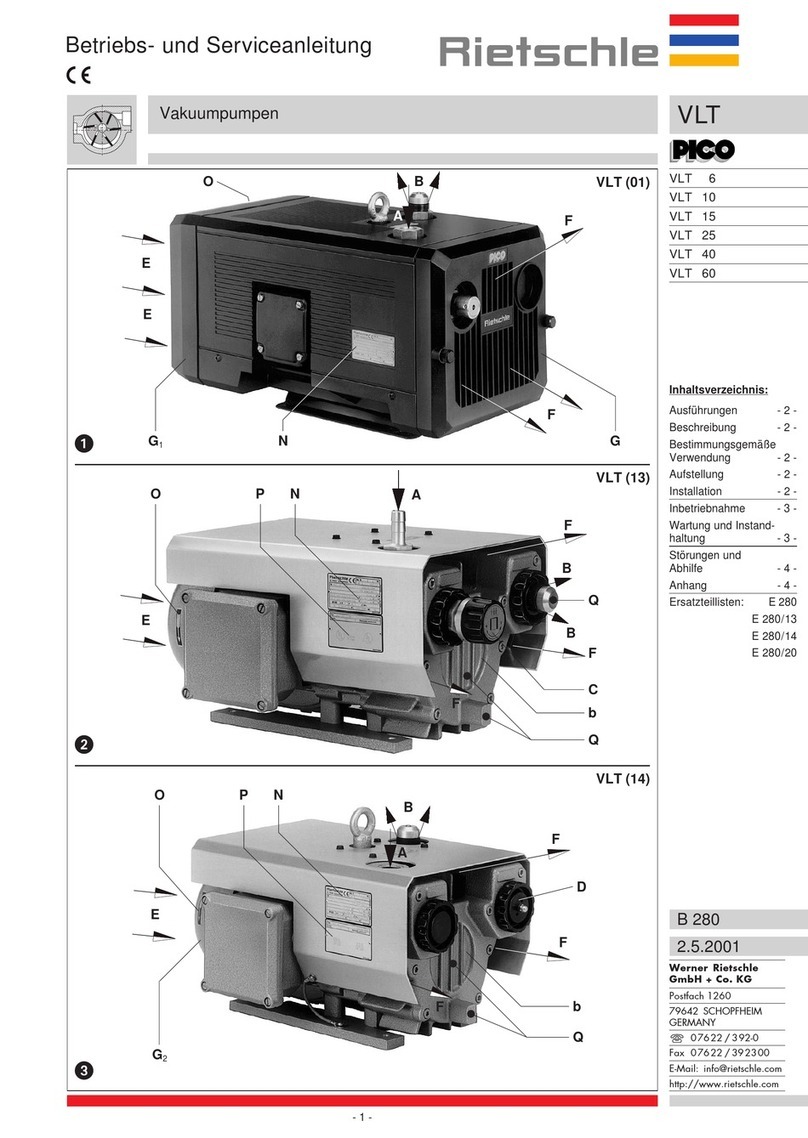

1. Motor zur Drehrichtungsprüfung (Drehrichtungspfeil (O)) kurz starten.

2. Nachevtl.KorrekturderDrehrichtungMotorerneutstartenundnachca.2Minutenwiederabstellen,umfehlendes

Öl entsprechend Ölstand im Schauglas (I) nachzufüllen.

Die Einfüllstellen dürfen nicht bei laufender Pumpe geöffnet werden.

3. Saugleitung an (A) anschließen.

4. Leitungen für Kühlwassereintritt an (C) und Kühlwasseraustritt an (D) anschließen.

Risiken für das Bedienungspersonal

1. Geräuschemission: DiehöchstenSchalldruckpegel(ungünstigsteRichtungundBelastung),gemessennachden

Nennbedingungen DIN 45635 Teil 13 (entsprechend 3.GSGV), sind in der Tabelle im Anhang angegeben. Wir empfehlen bei andauerndem Aufenthalt in der

Umgebung der laufenden Pumpe das Benutzen persönlicher Gehörschutzmittel, um eine Dauerschädigung des Gehörs zu vermeiden.

2. ÖlaerosoleinderAbluft: TrotzweitestgehenderÖlnebelabscheidungdurchdieLuftentölelementeenthältdieAbluftgeringeResteanÖlaerosolen,diedurchGeruch

feststellbarsind.DauerndesEinatmendieserAerosolekönntegesundheitsschädlichsein.FüreineguteBelüftungdesAufstellungsraumesistdaherSorgezutragen.

WartungundInstandhaltung

BeiWartungsmaßnahmen,beidenenPersonendurch bewegte oderspannungsführendeTeilegefährdetwerdenkönnen,istdiePumpedurch Ziehen

des Netzsteckers oder Betätigen des Hauptschalters vom E-Netz zu trennen und gegen Wiedereinschalten zu sichern.

Wartung nicht bei betriebswarmer Pumpe durchführen. (Verletzungsgefahr durch heiße Maschinenteile oder heißes Schmieröl).

1.Luftfilterung

Achtung! Bei ungenügender Wartung der Luftfilter vermindert sich die Leistung der Pumpe.

Filter-Ansaugluft: Die Siebfilter vom 1. Vakuum-Anschluß (A1) und 2. Vakuum-Anschluß (A2) müssen regelmäßig geprüft und gereinigt werden. Filtergehäuse (X1)

bzw. (X2) demontieren. Siebfilter herausnehmen und ausblasen.

Filter-Gasballastventil: DieVVB220.80arbeitetmiteinemGasballastventil(U).DurchLösenderSenkschraube(s)undEntfernenderKunststoff-Haube(h)könnendie

Filterteile zur Reinigung herausgenommen werden. Die Filterpatrone (f) je nach Verunreinigung durch Ausblasen reinigen.

2. Schmierung

JenachEinsatzhäufigkeitÖlstandprüfen.ErsterÖlwechselnach500Betriebsstunden(sieheÖlablaßschraube(K)).WeitereÖlwechselnachjeweils500Betriebsstun-

den.BeistarkemStaubanfallÖlwechselintervalleentsprechendverkürzen.EsdürfennurSchmieröleentsprechendDIN 51506GruppeVC/VCLodereinvonRietschle

freigegebenes synthetisches Öl eingesetzt werden. Die Viskosität des Öles muß ISO-VG 100 nach DIN 51519 entsprechen.

Empfohlene Rietschle-Ölsorten:

MULTI-LUBE 100 (Mineralöl) und SUPER-LUBE 100 (synthetisches Öl) (siehe auch Ölempfehlungsschild (M)).

BeihoherthermischerBelastungdesÖles(Umgebungs-oderAnsaugtemperaturenüber30°C,ungünstigeKühlung,60Hz-Betriebusw.)kanndieÖlwechselzeitdurch

Verwendung des empfohlenen synthetischen Öles verlängert werden.

Achtung! Das Altöl ist gemäß den Umweltschutz-Bestimmungen zu entsorgen. Bei Ölsortenwechsel Entölergehäuse vollständig entleeren.

3.Entölung

StarkverschmutzteLuftentölelementeführenzuüberhöhtenPumpentemperaturenundkönnenimExtremfalleineSelbstentzündungdesSchmieröles

auslösen.

DieLuftentölelementekönnennachlängererLaufzeitdurchSchmutzpartikelinderabgesaugtenLuftverunreinigtwerden.(StromaufnahmeunddiePumpentemperatur

steigt.) Wir empfehlen deshalb, alle 2.000 Betriebsstunden diese Elemente (L) auszutauschen, da eine Reinigung nicht möglich ist.

Wechsel:Entölergehäusedeckel(Y)abschrauben,Kunststoff-SchraubteilelösenundLuftentölelemente(L)austauschen.O-Ringeweiterverwenden.DerZusammen-

bau erfolgt in umgekehrter Reihenfolge.

4.Kupplung

Je nach Arbeitsbedingungen unterliegen die Kupplungsgummis (k) einem Verschleiß und sollten von Zeit zu Zeit überprüft werden. Verschlissene Kupplungsgummis

machen sich durch ein schlagartiges Geräusch beim Anlauf der Pumpe bemerkbar.

Achtung! Defekte Gummis können zum Bruch der Rotorwelle führen.

ZurÜberprüfungderKupplungmußderMotor(m)entferntwerden.SinddieKupplungsgummis(k)beschädigt,sinddieseauszuwechseln.SolltendieKupplungsbolzen (r)

ebenfalls beschädigt sein, sind diese zu erneuern. Dafür Ventilatorhaube (w) entfernen, Ventilator (v) mit Kupplung (q) von der Pumpenwelle abziehen.

Anhang:

Reparaturarbeiten: BeiReparaturarbeitenvorOrtmußderMotorvoneinerElektrofachkraftvomNetzgetrenntwerden,sodaßkeinunbeabsichtigterStarterfolgenkann.

Für Reparaturen empfehlen wir den Hersteller, dessen Niederlassungen oder Vertragsfirmen in Anspruch zu nehmen, insbesondere, wenn es sich evtl. um

Garantiereparaturenhandelt.DieAnschriftderfürSiezuständigenService-StellekannbeimHerstellererfragtwerden(sieheHersteller-Adresse).NacheinerReparatur

bzw. vor der Wiederinbetriebnahme sind die unter “Installation” und “Inbetriebnahme” aufgeführten Maßnahmen wie bei der Erstinbetriebnahme durchzuführen.

Innerbetrieblicher Transport: Zum Anheben und Transportieren der Vakuumpumpe ist diese an der Transportöse des Pumpengehäuses und des Motorgehäuses

aufzuhängen. Falls letztere fehlt, ist der Motor mit einer Seilschlinge anzuheben. Gewichte siehe Tabelle.

Lagerhaltung: Die Vakuumpumpe ist in trockener Umgebung mit normaler Luftfeuchtigkeit zu lagern. Bei Langzeit-Lagerung (länger als 3 Monate) empfehlen wir die

Verwendung eines Konservierungsöles anstelle des Betriebsöles.

Entsorgung: Die Verschleißteile (als solche in der Ersatzteilliste gekennzeichnet) sind Sonderabfall und nach den landesüblichen Abfallgesetzen zu entsorgen.

Gasballastventil G1/2

1.2001