Pag. 10/14

axial piston

R

axial pistonaxial piston

R

Flussaggio del circuito chiuso

Dopo aver completato la procedura di primo avviamento

occorre procedere al flussaggio del circuito chiuso: negli

impianti nuovi, dopo ogni manutenzione di pompa o mo-

tore o quando una delle due linee di pressione fra pom-

pa e motore sia stata sostituita e/o scollegata. Questa

precauzione è fondamentale per rimuovere i contami-

nanti introdotti durante il montaggio e quelli presenti in

tubi e raccordi. Sia la pompa che il motore funzioneran-

no anche senza procedere al flussaggio del circuito

chiuso, ma la loro durata potrebbe esserne seriamente

compromessa.

Per poter effettuare il flussaggio è necessario un filtro in

linea con pressione di funzionamento nominale e porta-

ta adeguate alle caratteristiche della pompa. Il setto fil-

trante deve essere almeno da 10µm assoluti - racco-

mandati 4µm assoluti.

Dal momento che il filtro ha una direzione di flusso ob-

bligata, nell’eseguire il flussaggio il regolatore della

pompa dovrà essere azionato in modo da ottenere la

direzione di mandata richiesta (nel dubbio, il ramo A o B

a pressione più alta è il ramo di mandata!).

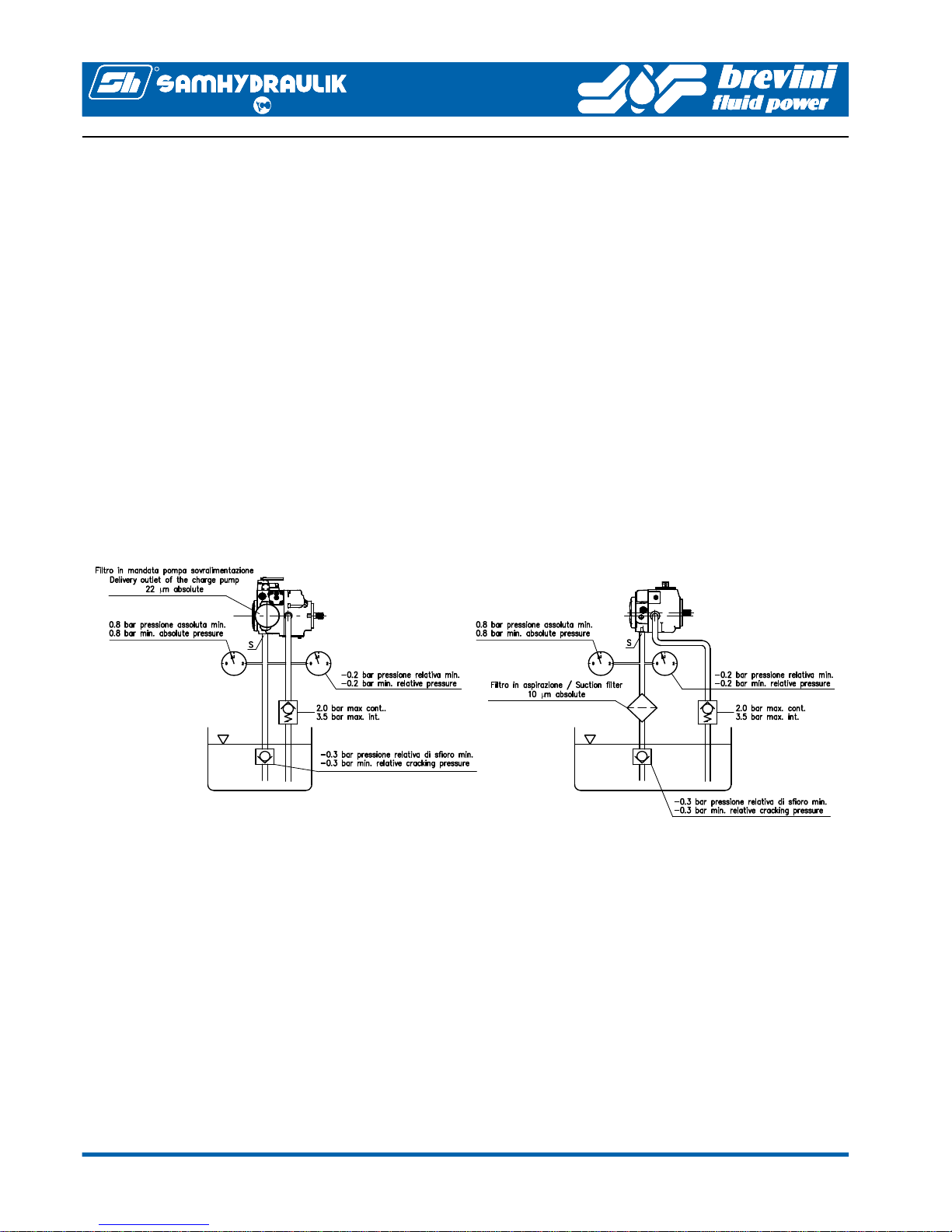

Due possibili montaggi del filtro in linea sono possibili

(vedi figura 5).

A Collegando il filtro al posto del motore.

B Collegando il filtro sul ramo di ritorno alla pompa pri-

ma che esso ritorni alla pompa e escludendo il moto-

re per mezzo di un collegamento temporaneo

(soluzione preferibile).

Il flussaggio è da considerarsi soddisfacente quando il

livello di contaminazione dell’olio nel circuito chiuso se-

condo la norma ISO 4406 è almeno pari a 18/16/13 o

inferiore.

Lo stesso livello massimo di contaminazione accettabi-

le, 18/16/13, si applica a tutto l’impianto.

ATTENZIONE: nel caso in cui vi siano nel circuito più

motori in parallelo, è necessario fare in modo di flussare

correttamente ciascun “ramo” del circuito, ovvero i con-

dotti che collegano ciascun motore al punto in cui il flus-

so viene diviso. Per fare ciò, raccomandiamo di inserire

in serie al tubo di corto circuito di ciascun motore (come

da montaggio B - vedi sopra) una valvola di esclusione

a sfera per alta pressione. Il corrispondente ramo di cir-

cuito verrà flussato con la valvola aperta, mentre le altre

sono chiuse. Ripetendo la medesima operazione per

ogni ramo si riesce a flussare completamente il circuito.

Una volta completato il flussaggio, il filtro e gli eventuali

tubi ausiliari impiegati devono essere rimossi e l’impian-

to ripristinato nella configurazione di funzionamento nor-

male.

A questo punto è possibile procedere con il collaudo

sotto carico della macchina ed all’effettuazione delle

eventuali tarature.

Closed loop flushing procedure

After the first starting is completed, the closed loop

flushing must be done. This procedure applies to brand

new machines, after a major maintenance work or when

the pressure lines between pump and motor have been

changed or disconnected. This procedure is mandatory

to remove any presence of contaminant in hoses, pipes

and fittings. Both pump and motor will function even if

the flushing procedure is not performed, but the service

life of both could be seriously reduced.

To flush the closed loop it must be used an in line filter

with suitable pressure and flow rate rating. The filter

element must be preferably 4µm absolute - 10µm

absolute can be used as an alternative.

Since the filter has only one possible flow direction, the

pump control must be operated to achieve the correct

flow direction (if one it’s not sure of it, check the highest

pressure side between A or B: this will be the output

flow side!).

The in line filter can be mounted in two different position

on option (see figure 5):

A Connecting the pressure lines of the motor to the

filter.

B Connecting the filter on the return line before the oil

goes back to the pump and by passing the motor by

the means of an additional hose (preferable

solution).

The flushing can be stopped as the oil contamination

level in the closed loop according to ISO 4406 is at least

18/16/13 or lower.

The same maximum 18/16/13 acceptable oil

contamination level applies to the whole circuit.

WARNING: When two or more motors are connected in

parallel layout to the pump, it is necessary to ensure the

correct flushing of each of the circuit sections

connecting the motors. To do so, it is advisable to

bypass each of the motors connecting a ball type high

pressure valve (two way-two positions, manually

operated) to the by pass line (as per position B - see

above). By opening one of said valves while the others

are closed and starting the above mentioned flushing

procedure it is possible to ensure the correct flushing of

the correspondent circuit section. The procedure must

be repeated for each of the circuit sections.

When the flushing is completed, the in line filter and the

eventual auxiliary hoses must be removed to configure

the circuit to the design layout.

After the circuit has been restored to the design layout,

the machine can be tested under load, and the eventual

pressure adjustments and final tests can be done.