TORRI PN85 User manual

MANUALE DI

MONTAGGIO

DRIVE-IN

Disposizioni generali................................................................................................

Tolleranze generali...................................................................................................

Coppie massime di serraggio viti.............................................................................

General provisions ..................................................................................................

Rack mounting tolerances........................................................................................

Tightening torques....................................................................................................

Dispositions générales.............................................................................................

Tolérances de montage des rayonnages.................................................................

Couples maxi pour serrage de vis métriques...........................................................

Allgemeine Vorschriften............................................................................................

Montagetoleranzen der Regalanlagen.....................................................................

Drehmoment der Schrauben....................................................................................

Componenti e montaggio.........................................................................................

Components and assembly......................................................................................

Éléments et montage................................................................................................

Stückliste und Montage............................................................................................

Veriche periodiche sulla scaffalatura......................................................................

Periodic inspections on racking systems..................................................................

Verications periodiques des rayonnages................................................................

Jährliche Inspektionspicht für Lagereinrichtungen..................................................

5

6 - 8

9 -15

16

17

19

20 - 22

23 - 29

30

31

33

34 - 36

37 - 43

44

45

47

48 - 50

51 - 57

58

59

60 - 75

60 - 75

60 - 75

60 - 75

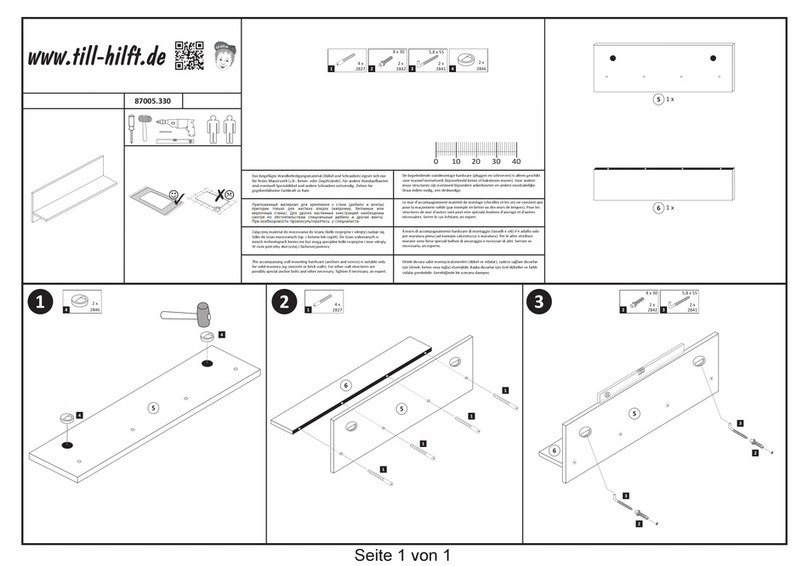

Schema di montaggio piantane PN80-140...............................................................

PN80-140 frame assembly schemes........................................................................

Panneautage Echelles PN80-140.............................................................................

Montageschema Rahmen PN80-140........................................................................

DRIVE-IN

5

Scaffalature componibili a piani

Disposizioni generali

Momento di serraggio (Nm) prescritto su traversina

viti a lettatura metrica ISO classe min. 8.8 a passo grosso con chiave dinamometrica

Coppia 10 Nm

Momento di serraggio (Nm) prescritto su tasselli di fondazione

da CNR UNI 10011/88 (dal prospetto 4-IV) con chiave dinamometrica

Per un corretto serraggio degli espansori meccanici attenersi scrupolosamente alle istruzioni fornite dai produttori

Coppia 20 Nm

Responsabilità del committente:

Afdare i lavori di montaggio a maestranze specializzate nel montaggio di scaffalature e provviste di P.O.S. (Piano Operativo di Sicurezza);

Nominare un direttore di cantiere di provata esperienza e capacità, che diriga i lavori secondo le norme di buona tecnica;

Garantire la capacità di portata del pavimento (vedi conferma d’ordine);

Garantire che la planarità del pavimento sia contenuta in ± 1cm per metro lineare no ad un massimo di 2 cm su 2 appoggi consecutivi

dell’ installazione.

Responsabilità del direttore di cantiere:

Accertarsi di essere in possesso di tutta la documentazione necessaria, senza la quale i lavori non possono essere iniziati, e precisamente:

- disegni e/o schemi di montaggio;

- distinte materiali;

- istruzioni di montaggio;

- piano di sicurezza generale delle squadre di montaggio (P.O.S.);

Disporre ed esigere che siano rispettate le misure di sicurezza previste dalle disposizioni di legge e dal piano di sicurezza. In particolare, per

le strutture regolate dalla legge 1086, si dovrà vericare che sia stata effettuata la denuncia al Genio Civile competente, senza la quale i

lavori non potranno avere inizio.

Integrare il piano di sicurezza generale con eventuali ulteriori provvedimenti specici del lavoro da realizzare.

Emettere il verbale di sopralluogo al cantiere (DUVRI; vedi articolo 92 d. lgs. 81/08) evidenziante eventuali rischi di interferenza.

1 - Elenco componenti DRIVE IN

1.1. Piantane composte da montanti, traversine, piedini e tasselli ad espansione per il ssaggio a pavimento.

1.2. Mensole di supporto guida porta pallet e guida.

1.3. Distanziatori per piantane

1.4 Viteria di ssaggio.

1.5. Controventature verticali ed orizzontali (solo se previste dal progetto).

1.6. Eventuali inviti frontali per guide porta pallet

1.7 Eventuali guide a terra se previste dal progetto

1.8 Collegamenti

2 - Sequenza di montaggio

2.1. Tracciare a pavimento assi dei tunnel di stoccaggio, e gli assi corrispondenti di montaggio delle piantane.

2.2 In corrispondenza ai punti teorici di installazione dei piedi dei montanti, vericare con livella ottica o strumento similare la

planarità del pavimento, annotando i livelli di tutti i punti . Tra questi scegliere il punto posizionato a quota più alta e

considerarlo come livello zero

2.3. Assemblare, verticalizzare e posizionare la piantana destra e sinistra di fondo del primo corridoio, collegandole nella parte

alta con i collegamenti superiori previsti.

2.4. Assemblare a terra e verticalizzare le piantane successive, separandole dalle altre con i separatori .

2.5. Completare il primo corridoio con il montaggio delle mensole di supporto guide e le guide porta pallet

2.6 Spessorare ogni piede delle piantane con modalità tale da riportare i piedi di tutte le piantane allo stesso livello altimetrico

del livello zero; ssare a terra con i tasselli almeno la la di piantane di un lato del corridoio (quella lato esterno all’impianto).

2.7. Ripetere le operazioni dal punto 2.2 al punto 2.4 per i rimanenti corridoi, operando sempre per corridoi successivi, no al

completamento di tutti i tunnel di stoccaggio .

2.8 Contemporaneamente ai lavori di cui ai punti precedenti, completare il montaggio degli elementi di controventatura sia

orizzontali di piano che verticali (a fondo impianto, se previsti ).

2.9 Dopo aver ricontrollato l’allineamento della struttura e la planarità della stessa rispetto ad un piano teorico orizzontale,

ssare a terra con tasselli ad espansione i piedini non ancora ssati .

2.10 Ricontrollare allineamenti e livellamenti della struttura totale

2.11. Serrare tutta la bulloneria e rivericare il serraggio dei tasselli ad espansione.

2.12. Applicare le tabelle di portata sulle testate.

3 - Accessoristica

3.1. Utilizzare gli accessori secondo gli schemi ed i disegni allegati

6

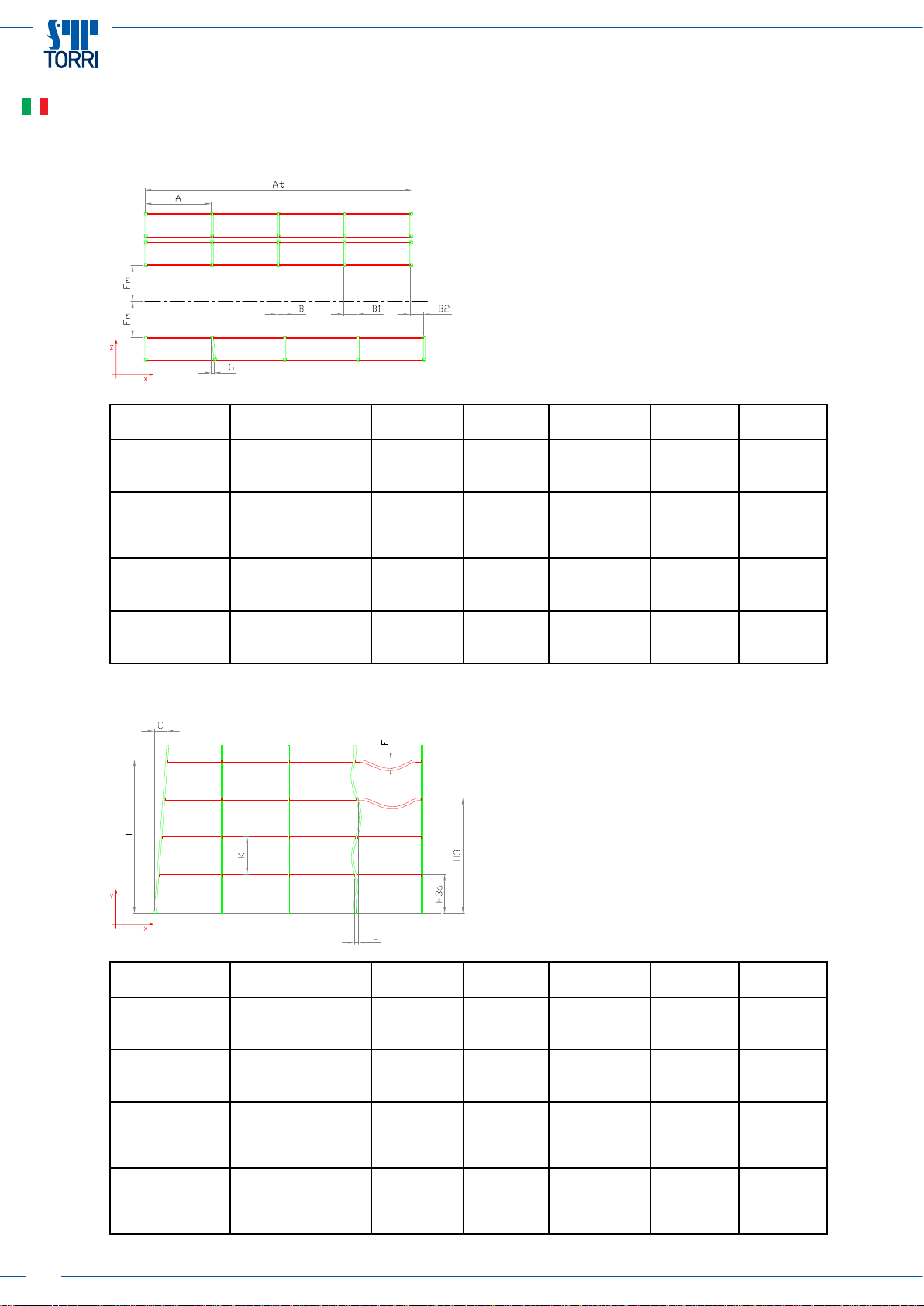

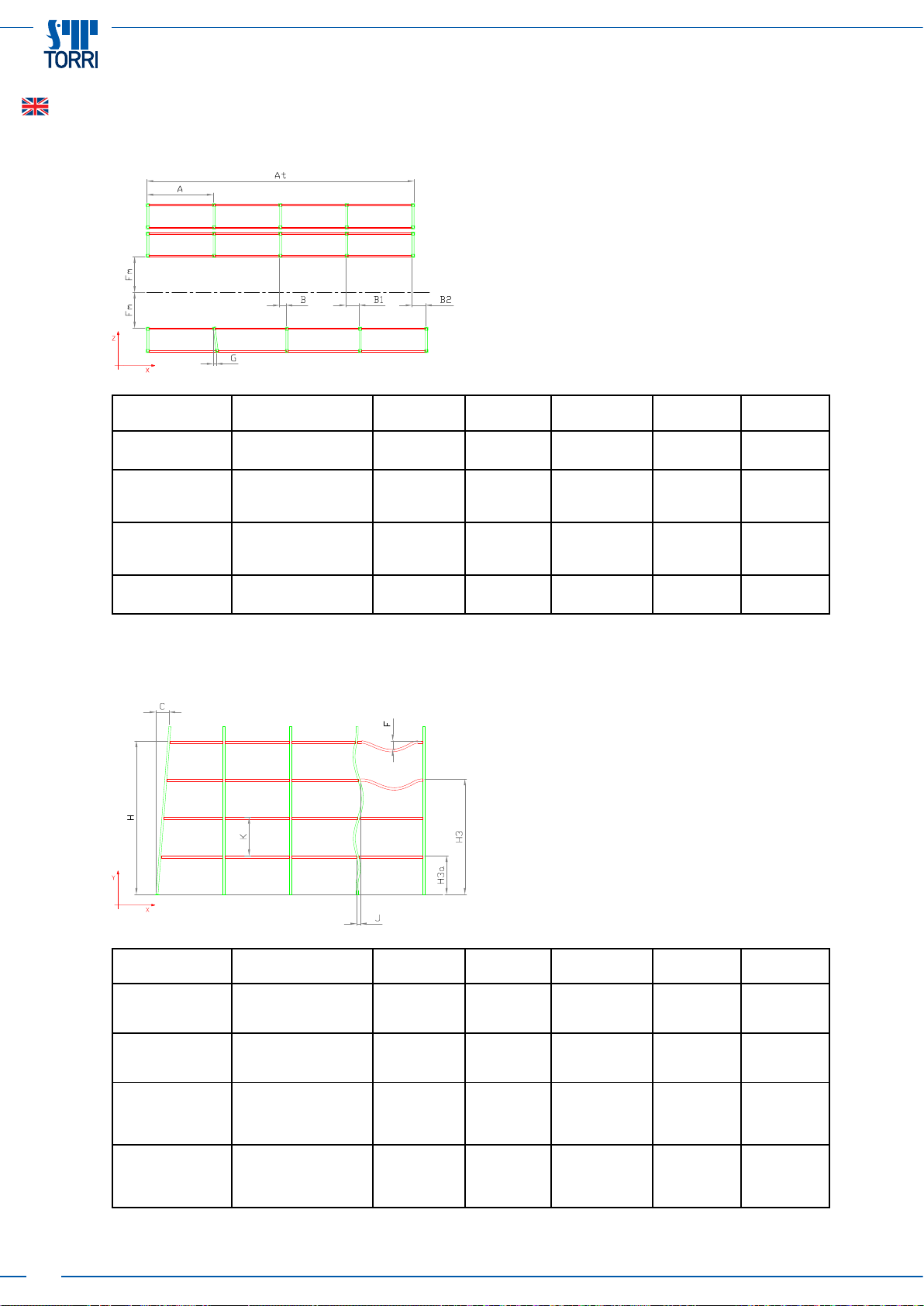

Tolleranze di montaggio scaffalature (secondo FEM 10.3.01)

Tolleranza Descrizione tolleranza Classe 400 Classe 300A Classe 300B Classe 200 Classe 100

AVariazione dimensionale

(luce netta campata)

ad ogni livello ± 3 mm ± 3 mm ± 3 mm ± 3 mm ± 3 mm

At

Variazione lunghezza

totale scaffale dopo

n-campate, misurata a

livello pavimento

± 3n mm ± 3n mm ± 3n mm ± 20 mm

o ± 5 ‰ ± 20 mm

o ± 5 ‰

B1 Disallineamento cumula-

tivo tra piantane opposte

dopo n-campate

Max. (± 10 mm

o ± 1.0n) Max. (± 10 mm

o ± 1.0n) Max. (± 10 mm o

± 1.0n) ± 15 mm * ± 15 mm *

Fm Variazione della rettilineità

del corridoio (con riferi-

mento asse centrale) ± 15 mm ± 10 mm ± 10 mm ± 15 mm ± 15 mm

* = Valore totale ottenuto come somma di B + Cx + J ** = Valore totale ottenuto come somma di Cz + D

Tolleranze sul piano XZ - Scaffalatura convenzionale

Tolleranze sul piano XY - Scaffalatura convenzionale

Tolleranza Descrizione tolleranza Classe 400 Classe 300A Classe 300B Classe 200 Classe 100

Cx Fuori piombo di ogni mon-

tante nella direzione X

Max.

(± 10 mm o ±

H/350)

Max.

(± 10 mm o ±

H/500)

Max.

(± 10 mm o ±

H/500) ± 15 mm* ± 15 mm*

JRettilineità del montante

nella direzione X tra

longherine, quota K

Max.

(± 3 mm o ±

K/400)

Max.

(± 3 mm o ±

K/750)

Max.

(± 3 mm o ±

K/750) ± 15 mm* ± 15 mm*

H3

Variazione della parte

superiore di ogni livello

di corrente H3 sopra alla

linea di riferimento (0-line)

Max. (± 10 mm

o ± H3 /400) Max. (± 10 mm

o ± H3 /400) ± 5 mm ± 10 mm ± 5 mm

H3A

Variazione della parte

superiore del primo livello

di corrente sopra la linea

di riferimento (0-line)

- ± 5 mm ± 5 mm ± 5 mm ± 5 mm

7

* = Valore totale ottenuto come somma di B + Cx + J

** = Valore totale ottenuto come somma di Cz + D

Tolleranze sul piano YZ - Scaffalatura convenzionale

Tolleranza Descrizione tol-

leranza Classe 400 Classe 300A Classe 300B Classe 200 Classe 100

Cz Fuori piombo di

ogni montante

nella dierzione Z

Max.

(± 10 mm o ±

H/350)

Max.

(± 10 mm o ±

H/500)

Max.

(± 10 mm o ±

H/750) ± 15 mm* ± 15 mm*

D

Variazione nella

profondità dello

scaffale (singolo

e doppio)

± 3 mm ± 3 mm ± 3 mm ± 15 mm* ± 15 mm*

RG

Variazione

larghezza del

corridoio a livello

pavimento

± 20 mm ± 5 mm ± 5 mm ± 15 mm** ± 5 mm**

Nota per il Committente: IL PRESENTE MANUALE D’USO ED IL DISEGNO E/O SCHEMA DI

MONTAGGIO DEVONO ESSERE REPERIBILI ED A DISPOSIZIONE

DEL SETTORE MANUTENZIONE. QUALSIASI OPERAZIONE SULLA

SCAFFALATURA, ESEGUITA AL DI FUORI DELLE SPECIFICHE

RIPORTATE NEL PRESENTE MANUALE, LAYOUT E SCHEMA DI

MONTAGGIO, PUÒ COMPORTARE GRAVI RISCHI PER L’UTENTE

ED IL DECADIMENTO DI OGNI GARANZIA O RESPONSABILITÀ

DEL PRODUTTORE.

Note:

- si adotteranno le tolleranze richieste dai mezzi di movimentazione qualora esse siano più restrittive;

- per le strutture porta-pallet, si spessorerà solo per garantire la verticalità delle spalle; il pavimento condizionerà l’orizzontalità delle

travi;

- per impianti specici (autoportanti ecc.), le tolleranze verranno denite di volta in volta.

Le condizioni sopra riportate si riferiscono solo alle strutture di scaffalature dove le unità di carico sono supportate da correnti longitu-

dinali (porta pallet) ; per questi le classi di denizione delle tolleranze risultano essere le seguenti:

Classe 100 = tolleranze delle scaffalature servite da apparecchiature parzialmente o totalmente a controllo automatico con sistema di

posizionamento a coordinate e senza verica di posizionamento nelle locazioni di arrivo.

Classe 200 = tolleranze delle scaffalature servite da apparecchiature di carico a controllo parzialmente o totalmente

automatico con un sistema di posizionamento a coordinate con verica di posizionamento nelle locazioni di arrivo oppure con

posizionamento manuale.

Classe 300 = tolleranze delle scaffalature servite da apparecchiature di carico a controllo parzialmente automatico

con un sistema di posizionamento automatico e con ulteriore posizionamento assoluto suddivise in:

Classe 300A= tolleranze per corridoi molto stretti e operazioni condotte con apparecchiature aventi cabina di guida elevabile.

Classe 300B = tolleranze per corridoi molto stretti e operazioni condotte con apprarecchiature aventi cabina di guida ssa in

basso.

Classe 400 = tolleranze delle scaffalature servite da carrelli a carico frontale.

8

Tolleranze di montaggio Drive-in

9

M8 X 35 M8 X 35

M8 X 35 M8 X 55

PN85 PN100

PN120 PN140

SCHEMI DI MONTAGGIO PIANTANE PN-85 - PN100 - PN120

10

245,5

245,5

245,5

245,5

245,5

245,5

245,5

245,5

245,5

146,5

11

PIANTANA PER

SOPRAELEVAZIONE

L = da 2.000 a 10.000

Nel caso di montaggio di batterie

doppie, per un’altezza piantane

inferiore ai 9.000 mm. vanno

montati N° 2 distanziatori doppi:

il primo a 995,5 mm da terra e

l’altro a 246,5 mm dalla sommità

del montante.

Se l’altezza delle piantane è

uguale o supreiore ai 9.000 mm

vanno montati N° 3 distanziatori

doppi: il primo a 995,5 mm da

terra, il secondo a 4.195,5 mm da

terra ed il terzo a 246,5 mm dalla

sommità del montante.

12

245,5

245,5

245,5

245,5

245,5

245,5

245,5

245,5

245,5

146,5

13

PIANTANA PER

SOPRAELEVAZIONE

L = da 2.000 a 10.000

14

15

Nei punti evidenziati in rosso utilizzare

nottolino come da illustrazione.

Nel caso di montaggio di batterie doppie, per un’altezza piantane

inferiore ai 9.000 mm, vanno montati N° 2 distanziatori doppi: il

primo a mm 945,5 da terra e l’altro a mm 246,5 dalla sommità

del montante. Se l’altezza delle piantane è uguale o superiore

ai 9.000 mm, vanno montati N° 3 montati N° 3 distanziatori

doppi: il primo a mm 945,5 da terra il secondo a mm 4.145,5

da terra ed il terzo a mm 246,5 dalla sommità.

PIANTANA PER

SOPRAELEVAZIONE

L = da 2.000 a 10.000

16

17

Verica periodica per gli impianti di stoccaggio

Il gestore del magazzino è responsabile per la sicurezza dei suoi dipendenti e delle merci.

Dal 1 Agosto 2009, la norma EN 15635, “Uso e manutenzione degli impianti di stoccaggio”, disciplina le modalità e la frequenza

dei controlli alle attrezzature di lavoro; nonostante il fatto che le scaffalature non appartengano esattamente a tale tipologia di

componenti, il contenuto di tale norma può essere utilizzato anche per le scaffalature in generale, rappresentando in tal modo

uno strumento nelle mani del gestore del magazzino, che permette di ottenere la massima sicurezza d’uso della struttura, grazie

ad una valutazione tempestiva delle condizioni dei componenti

strutturali danneggiati a causa di un uso intensivo.

Tale procedura permette anche un abbattimento dei costi

di riparazione ed eventuali spese di assicurazione ad essi

associabili.

I controlli condotti da ispettori certicati vengono effettuati

su base di ispezioni visive durante il normale funzionamento

dell’impianto e comprendono l’accertamento del rispetto delle

norme di sicurezza, in conformità alle disposizioni della legge 81

del 2008 e del successivo D.Lgs. n. 106 del 2009 in materia di

tutela della salute e della sicurezza nei luoghi di lavoro.

La documentazione dei controlli e la classicazione dei danni

convergono in un rapporto di ispezione che determina le effettive

condizioni di sicurezza dell’impianto. Il protocollo di ispezione

verrà successivamente utilizzato come base per la richiesta di

parti di ricambio ai fornitori delle varie strutture di stoccaggio.

Scaffalature alle quali è applicabile l’ispezione:

- Scaffali a ripiani

- Scaffalature porta pallet

- Scaffalature cantilever

- Scaffalature tipo drive-in / drive through

- Scaffalature a soppalco e passerella

- Scaffalature a gravità leggere e pesanti

- Soppalchi

19

Modular Shelving System

General provisions

Required tightening torque (Nm) for 8.8 class large pitch ISO screws, fastened with

torque wrench

For proper tightening of mechanical expanders adhere strictly to the instructions provided by manufacturers

Torque 10 Nm

Tightening torque (Nm) with torque wrench required on oor Anchors

Torque = 20 Nm

Customer’s responsibilities:

The Customer must rely on skilled personnel in the assembly of shelving systems, who must be provided with the operational safety program.

He must appoint a manager of the construction site, who must have the experience and the ability to direct the work in accordance with the rules of

practice. The Customer has to guarantee the adequate oor capacity (see order conrmation) and must ensure that the atness of the oor is not

greater than 1 cm per meter, up to a maximum of 2 cm on 2 consecutive supports.

Construction site manager responsabilities:

The manager must be sure that he has received all necessary documentation, without which the work must not start, namely:

- Drawings;

- Material bills;

- Assembly instructions;

- Security plan;

The Customer must ensure that everyone who is involved in the assembly meets all safety requirements provided by law and the security plan.

Where necessary, all requests to the competent civil engineers must be made otherwise assembly works can not begin.

1 – List of components

1.1. Frames, composed of uprights, horizontals and diagonals, footplates, oor anchors;

1.2. Rail support elements and pallet support rails;

1.3. Spacers

1.4. Fixing material

1.5. Vertical and horizontal braces

1.6. Pallet entry guides (if any)

1.7. Forklift guide rails (if any)

1.8. Upper beams

2 – Assembly sequence

2.1. Draw rack reference rectangles on the oor;

2.2. Measure oor atness: any base plate installation point must be measured. The highest point must be marked as “Level 0”;

2.3. Assemble all frames and lift the rst 2 frame (left and right) at the back of the 1st tunnel. Mount upper beams;

2.4. Lift the following frames and mount the corresponding spacers;

2.5. Mount the rail support elements and the pallet support rails to complete the 1st tunnel;

2.6. Leveling of all frames to “level 0” using the supplied shims. Proceed with the anchorage of the outer frames;

2.7. Repeat operation from 2.2. to 2.4;

2.8. Mount horizontal and vertical braces at the end of the tunnel;

2.9. Check the position of the frame in X and Y direction and proceed with the anchorage of the remaining frames;

2.10. Check the levelling of the entire racking structure;

2.11. Check the fastening of all screws and oor anchors;

2.12. Mount load boards.

3 – Accessories

3.1. Use accessories according to the diagrams and drawings attached.

20

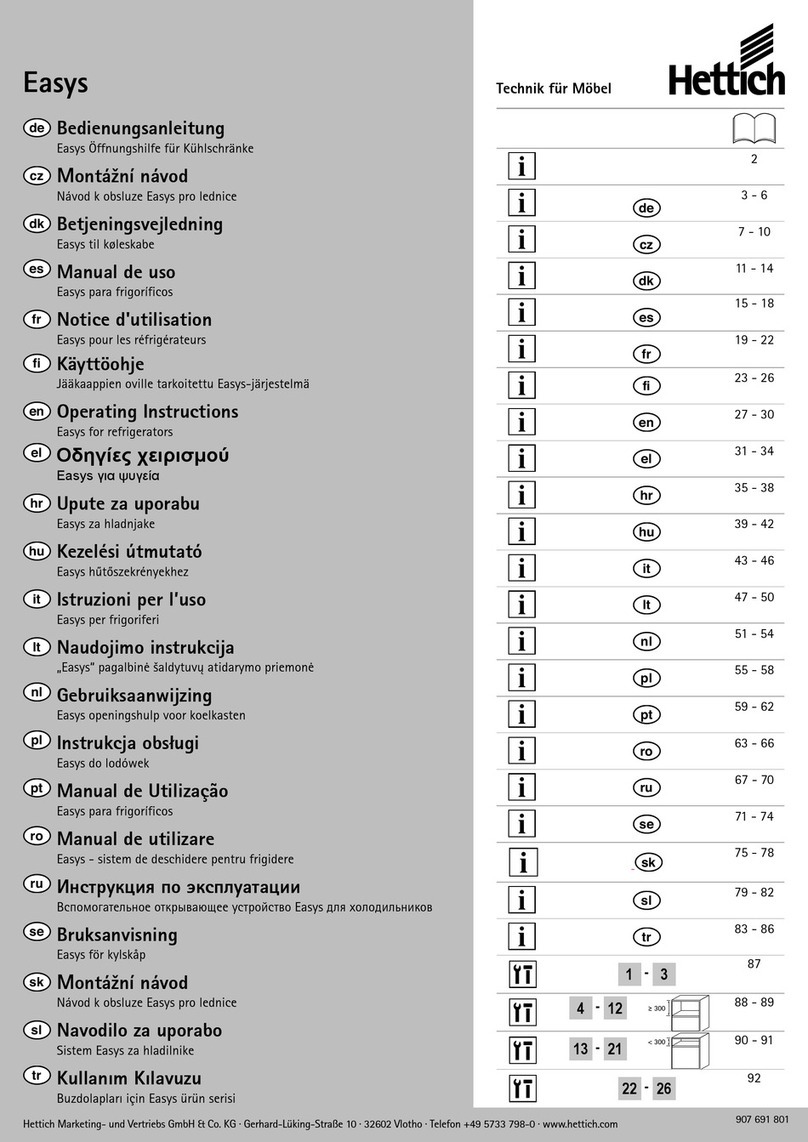

Rack mounting tolerances (according to FEM 10.3.01)

Tolerance Description Class 400 Class 300A Class 300B Class 200 Class 100

ADimensional variation (net

span) at each level ± 3 mm ± 3 mm ± 3 mm ± 3 mm ± 3 mm

At Total length variation of

the racking after n bays,

measured at oor level ± 3n mm ± 3n mm ± 3n mm ± 20 mm

o ± 5 ‰ ± 20 mm

o ± 5 ‰

B1 Cumulative mismatch

between opposing frames

after n bays

Max. (± 10 mm

o ± 1.0n) Max. (± 10 mm

o ± 1.0n) Max. (± 10 mm o

± 1.0n) ± 15 mm * ± 15 mm *

Fm Variation in the aisle

straightness (central axis) ± 15 mm ± 10 mm ± 10 mm ± 15 mm ± 15 mm

* Total value = B + Cx + J ** Total value = Cz + D

Tolerances on the XZ plane - conventional racking

Tolerances on the XY plane - conventional racking

Tolerance Description Class 400 Class 300A Class 300B Class 200 Class 100

Cx Out of plumb of each

upright in X direction

Max.

(± 10 mm o ±

H/350)

Max.

(± 10 mm o ±

H/500)

Max.

(± 10 mm o ±

H/500) ± 15 mm* ± 15 mm*

JStraightness of the upright

in the X direction between

2 beam levels, H = K

Max.

(± 3 mm o ±

K/400)

Max.

(± 3 mm o ±

K/750)

Max.

(± 3 mm o ±

K/750) ± 15 mm* ± 15 mm*

H3

Variation in the upper part

of each beam level H3

above the reference line

(0-line)

Max. (± 10 mm

o ± H3 /400) Max. (± 10 mm

o ± H3 /400) ± 5 mm ± 10 mm ± 5 mm

H3A

Variation in the upper

part of the 1st beam level

above the reference line

(0-line)

- ± 5 mm ± 5 mm ± 5 mm ± 5 mm

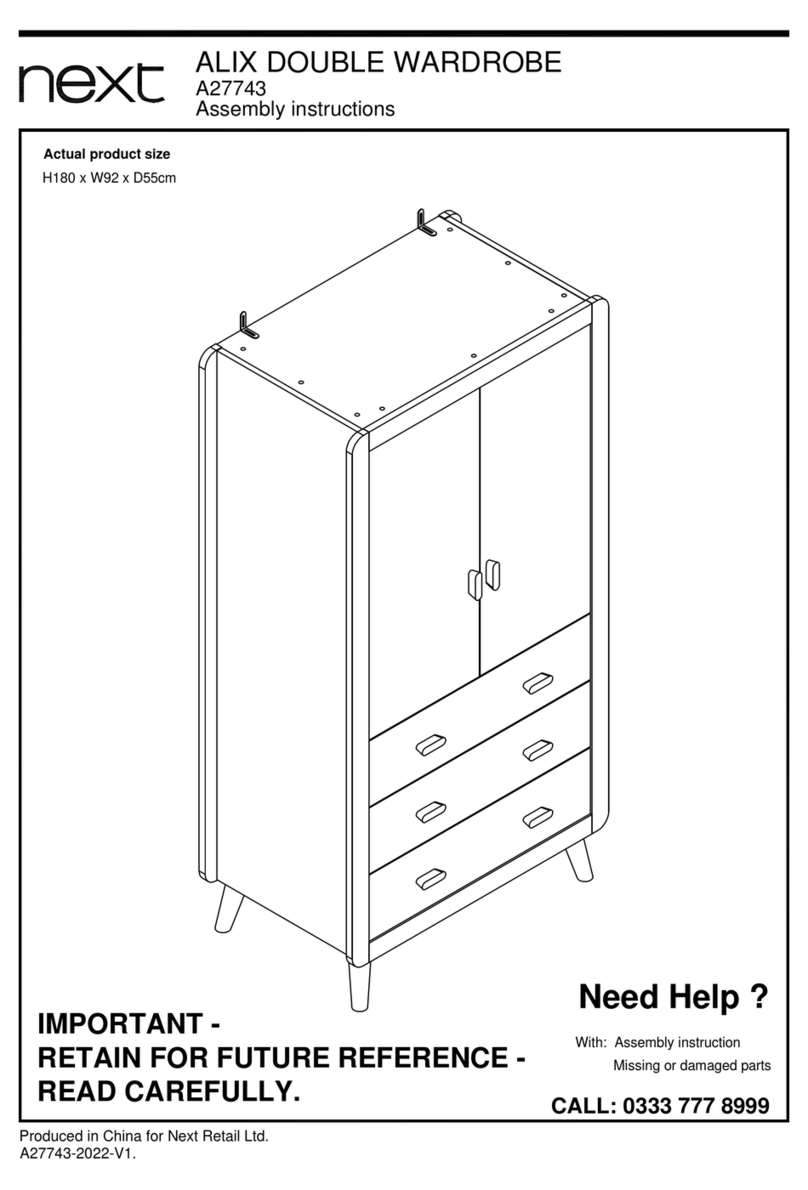

This manual suits for next models

4

Table of contents

Languages:

Popular Indoor Furnishing manuals by other brands

Regency

Regency LWMS3015 Assembly instructions

Furniture of America

Furniture of America CM7751C Assembly instructions

Safavieh Furniture

Safavieh Furniture Estella CNS5731 manual

PLACES OF STYLE

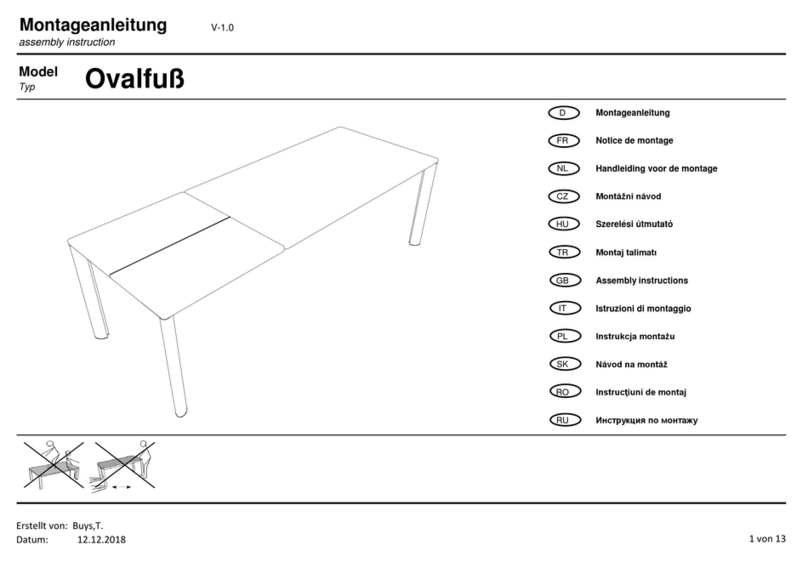

PLACES OF STYLE Ovalfuss Assembly instruction

Trasman

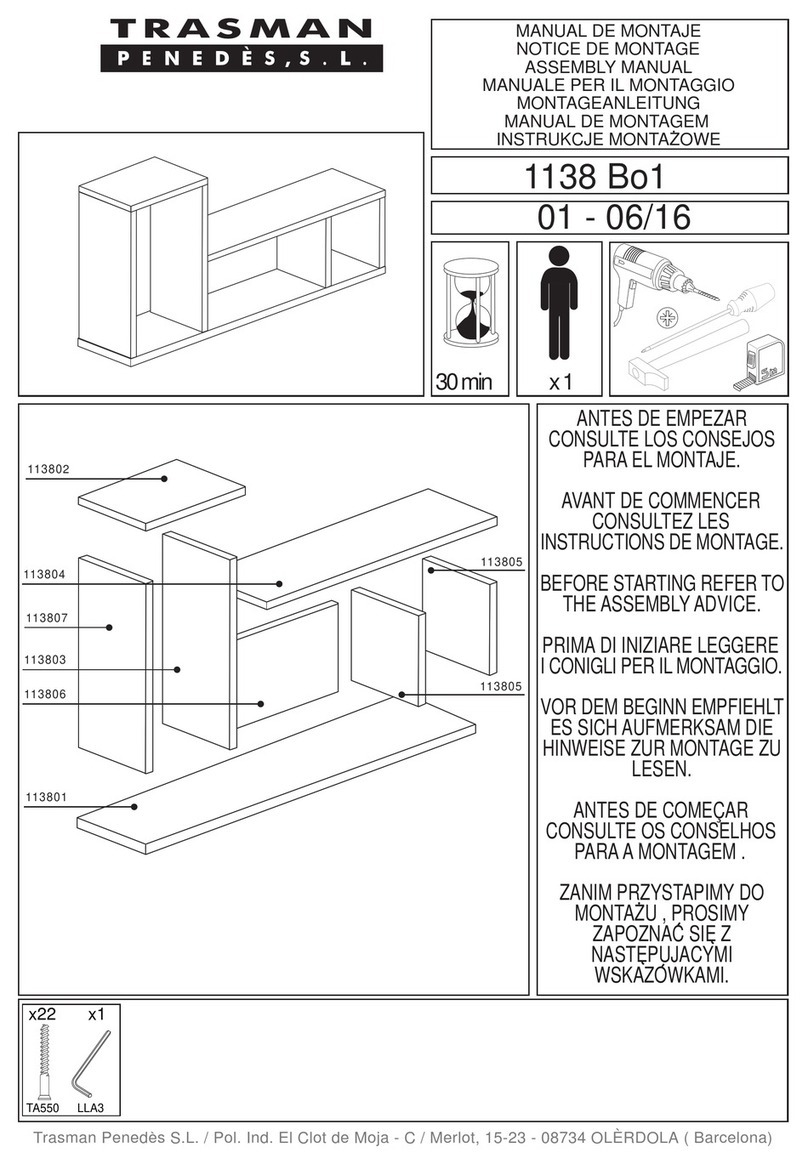

Trasman 1138 Bo1 Assembly manual

Costway

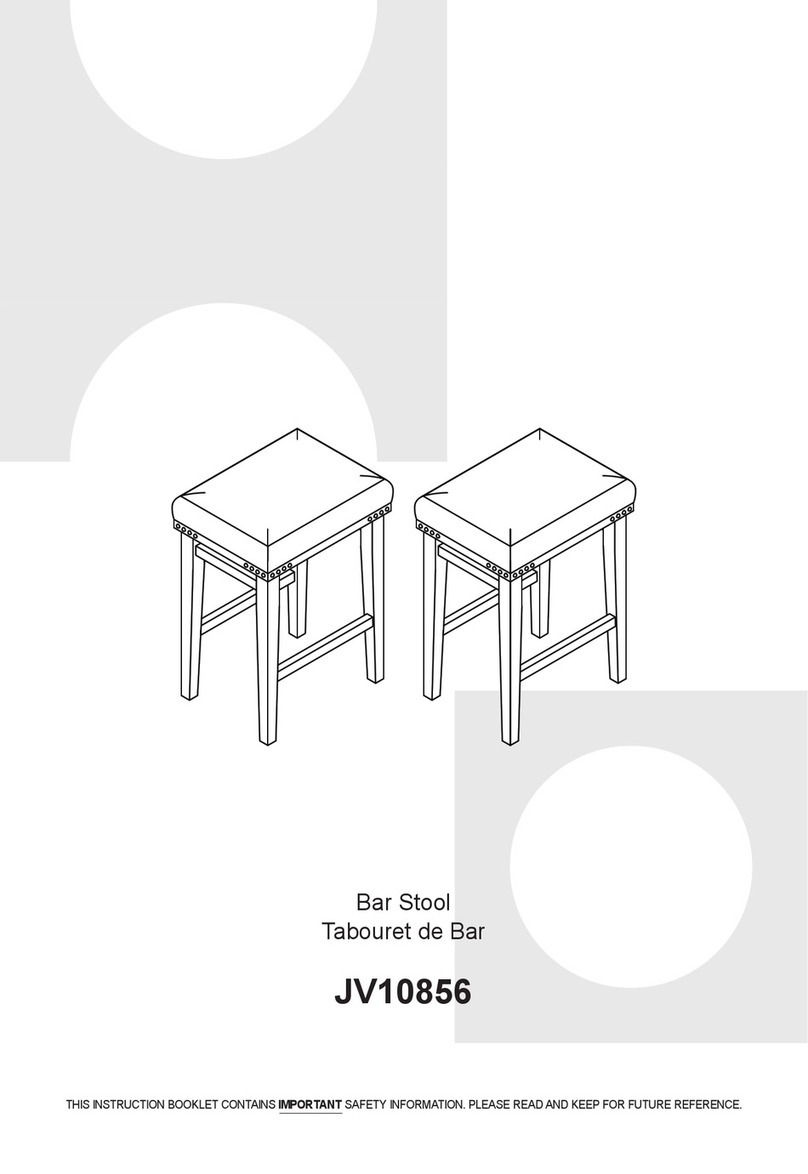

Costway JV10856 manual