9

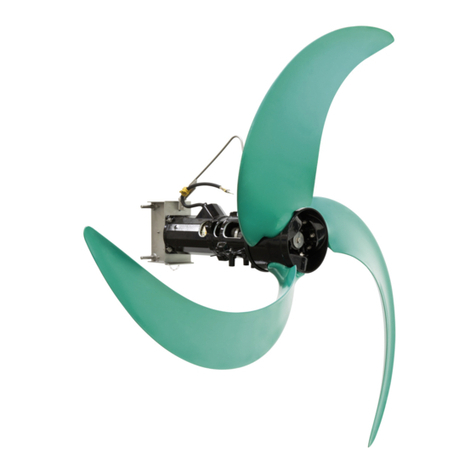

1. DESCRIZIONE DEI COMPONENTI ITIT GBGB

3. BILANCIAMENTO E REGOLAZIONE DELL’IMPIANTO

Per impostare la temperatura di progetto si seguano le seguenti indicazioni:

1. Ruotare la manopola della testa termostatica, impostando il valore della

temperatura di mandata.

2. Attendere che l’impianto vada a regime e controllare che la temperatura

di mandata ed il salto termico fra mandata e ritorno dell’impianto a

pavimento siano quelli di progetto.

3. Se necessario, agire sulla regolazione del by-pass di taratura nel modo

seguente:

– Salto termico troppo elevato.

La portata è insufficiente , aprire la valvola del by-pass taratura progres-

sivamente fino a raggiungere il salto termico di progetto.

– Temperatura di mandata inferiore al valore impostato.

Chiudere la valvola del by-pass di taratura progressivamente in modo

tale da creare una pressione differenziale che permetta l’iniezione di

fluido ad alta temperatura proveniente dalla caldaia.

Messa in servizio - Verifica problemi

– I circuiti dell’impianto a pavimento devono essere aperti.

– Eventuali teste elettrotermiche devono essere portate in posizione di

apertura.

– Eventuali valvole di sovrapressione devono essere tarate in funzione

delle caratteristiche del circolatore

3.2 Regolazione della temperatura di progetto

3.2.1 Regolazione punto fisso con testa termosta-

tica

La temperatura dell’acqua di alimentazione dell’impianto a pavimento viene

fissata sulla testa termostatica (rif. n° Fig. A), tarabile da 20 a 65 °C, e

mantenuta costante dall’azione della stessa sulla valvola.

L’elemento termostatico della testa è collegato tramite un capillare alla

sonda ad immersione.

Attenzione

Il riscaldamento dell’impianto a pavimento può avvenire solo dopo

la maturazione del massetto (minimo 28 giorni nel caso di massetti

cementizi).

Prima della posa della pavimentazione è necessario avviare l’im-

pianto impostando una temperatura dell’acqua pari a 25 °C, da

mantenere per 3 giorni.

Successivamente aumentare di 5 °C ogni 3 giorni, fino a raggiunge-

re 50 °C da mantenere per almeno 4 giorni.

3.2 Adjusting the project temperature

3.2.1 Thermostatic regulation with thermostatic

head

The delivery water temperature of the floor-mounted system is set on the

thermostatic head (ref. no. Fig. A), which can be set to from 20 to 65°C

and kept steady thanks to the action of the valve itself.

The head’s thermostatic element is connected to the immersion probe

through a capillary.

Warning

The floor-mounted system can be heated up only after the screed’s

curing (at least 28 days for cement screeds).

Before laying the flooring, you need to start the system by setting

the water temperature to 25°C for 3 days.

Then, increase it by 5°C every 3 days, until you reach 50°C and keep

this temperature for at least 4 days.

Proceed as follows to set the project temperature:

1. Turn the knob of the thermostatic head, thereby setting the value of the

delivery temperature.

2. Wait for the system to be fully activated and make sure the delivery

temperature and the temperature drop between the delivery and return

line of the floor-mounted system are in line with those reported in the

project.

3. If necessary, proceed as follows to adjust the calibration bypass:

– Excessively high temperature drop.

Insufficient flow rate, gradually open the calibration by-pass valve until

you reach the project’s temperature drop.

– Delivery temperature below the set value.

Gradually close the calibration bypass valve in order to create a

differential pressure to inject the hot fluid coming from the boiler.

Activation - Troubleshooting

– The circuits of the floor-mounted system must be open.

– Any electrothermal heads must be set to the open position.

– Any overpressure valves must be calibrated in related to the features

of the circulator