Afriso EURO-INDEX FloCo-Top-1K User manual

Popular Lawn And Garden Equipment manuals by other brands

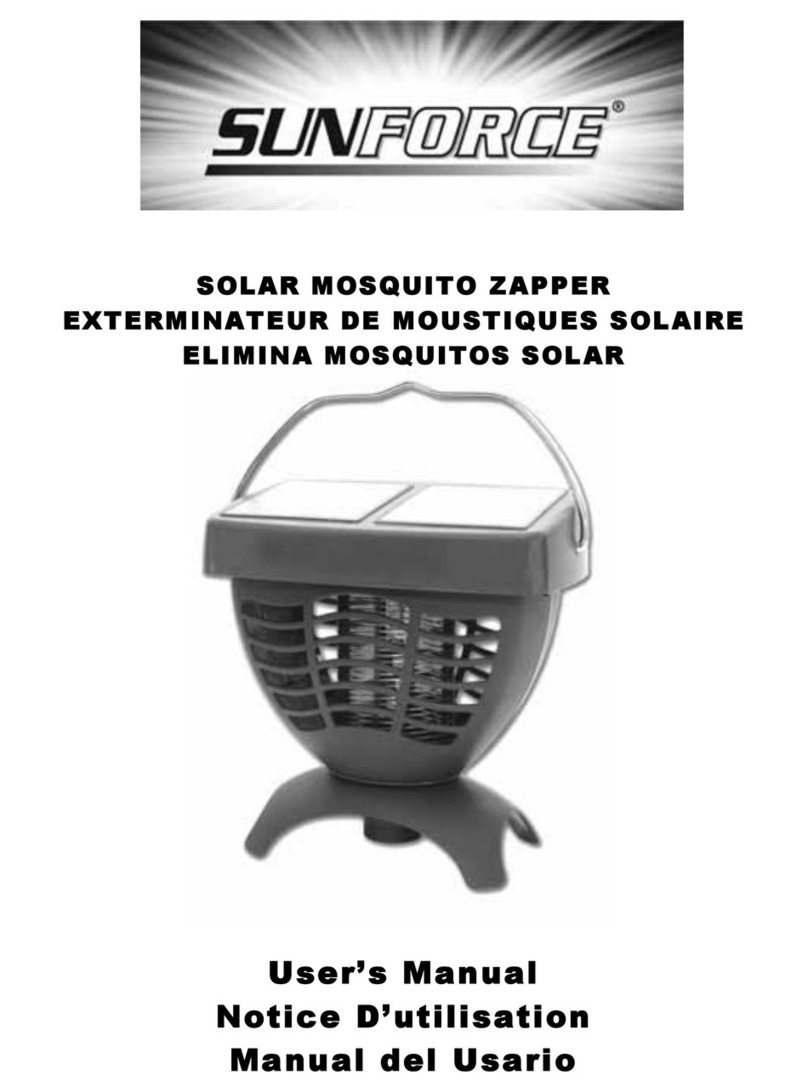

Sunforce

Sunforce SOLAR user manual

GARDEN OF EDEN

GARDEN OF EDEN 55627 user manual

Goizper Group

Goizper Group MATABI POLMINOR instruction manual

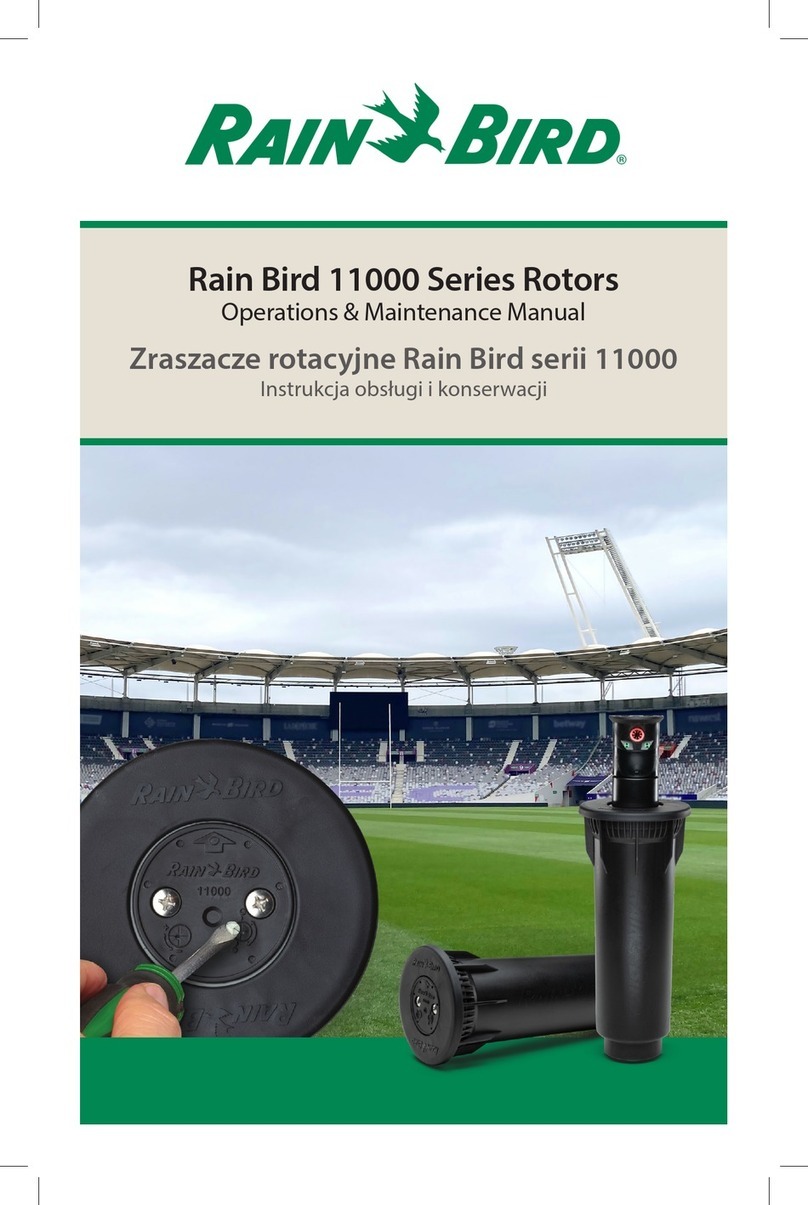

Rain Bird

Rain Bird 11000 Series Operation & maintenance manual

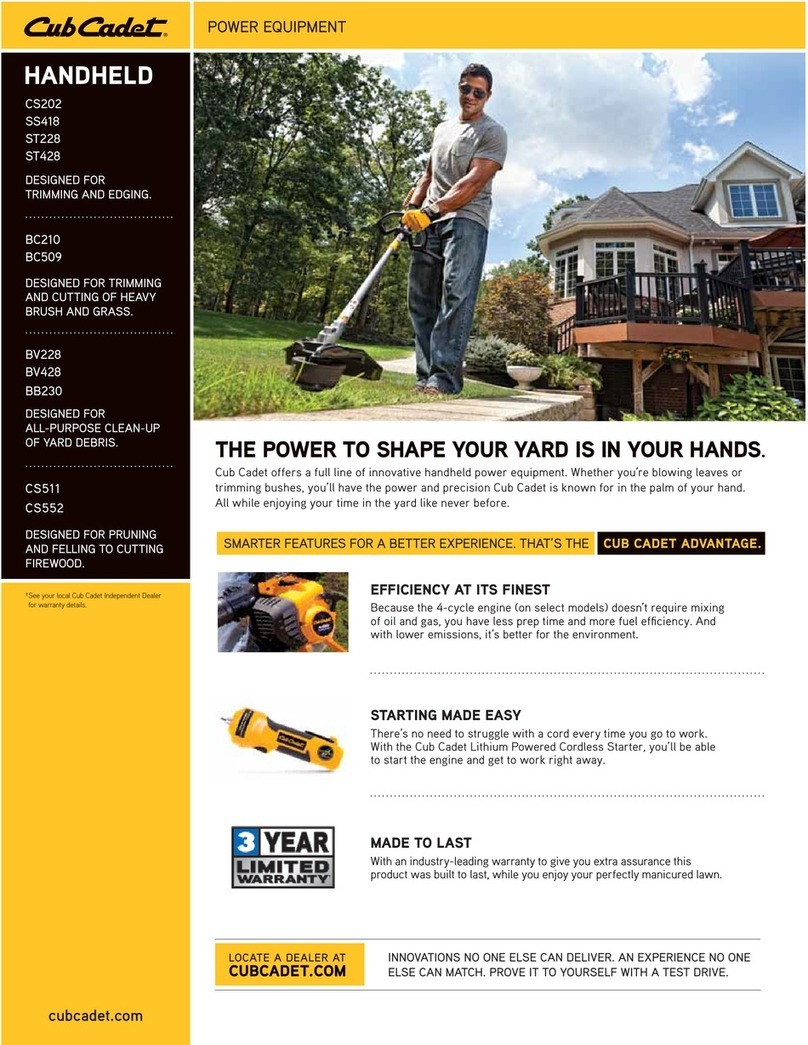

Cub Cadet

Cub Cadet BB 230 brochure

EXTOL PREMIUM

EXTOL PREMIUM 8891590 Translation of the original user manual

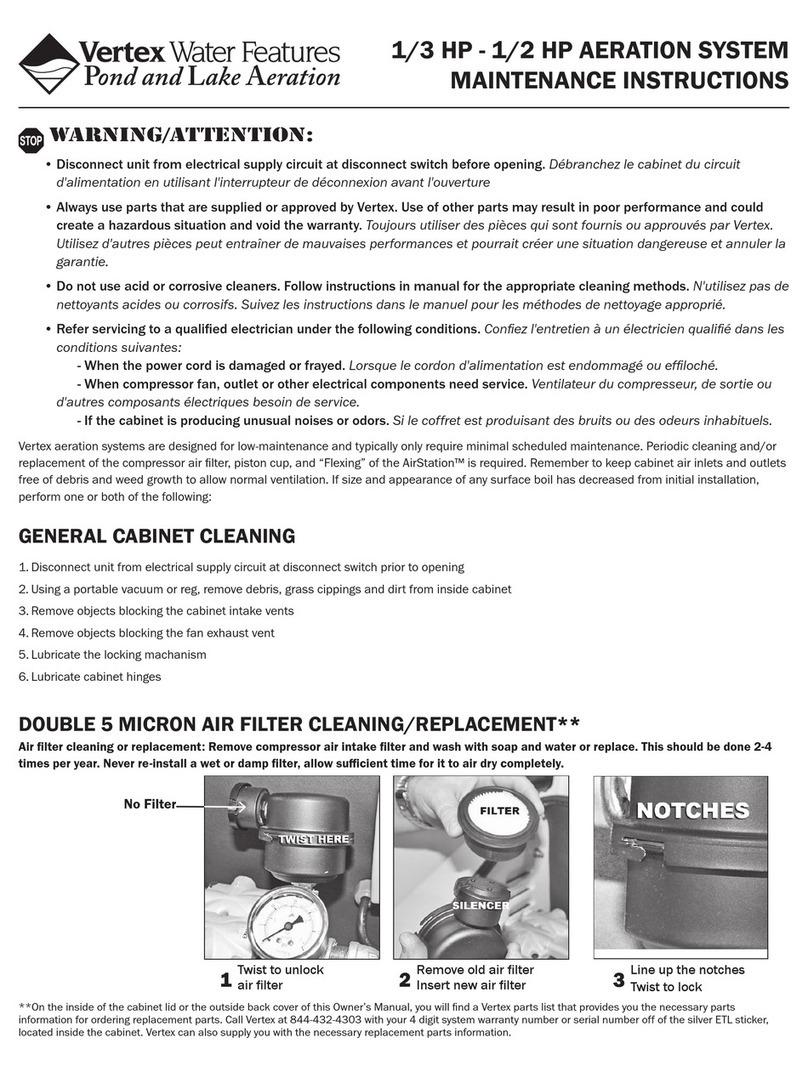

Vertex

Vertex 1/3 HP Maintenance instructions

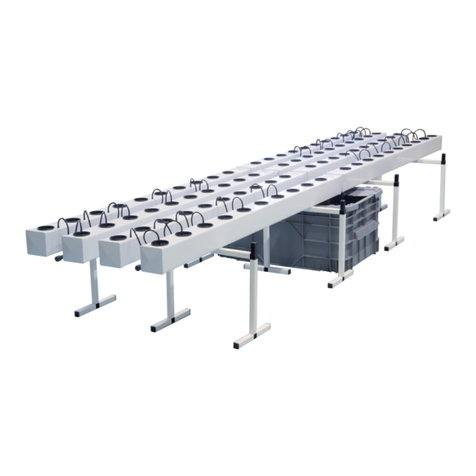

GHE

GHE AeroFlo 80 manual

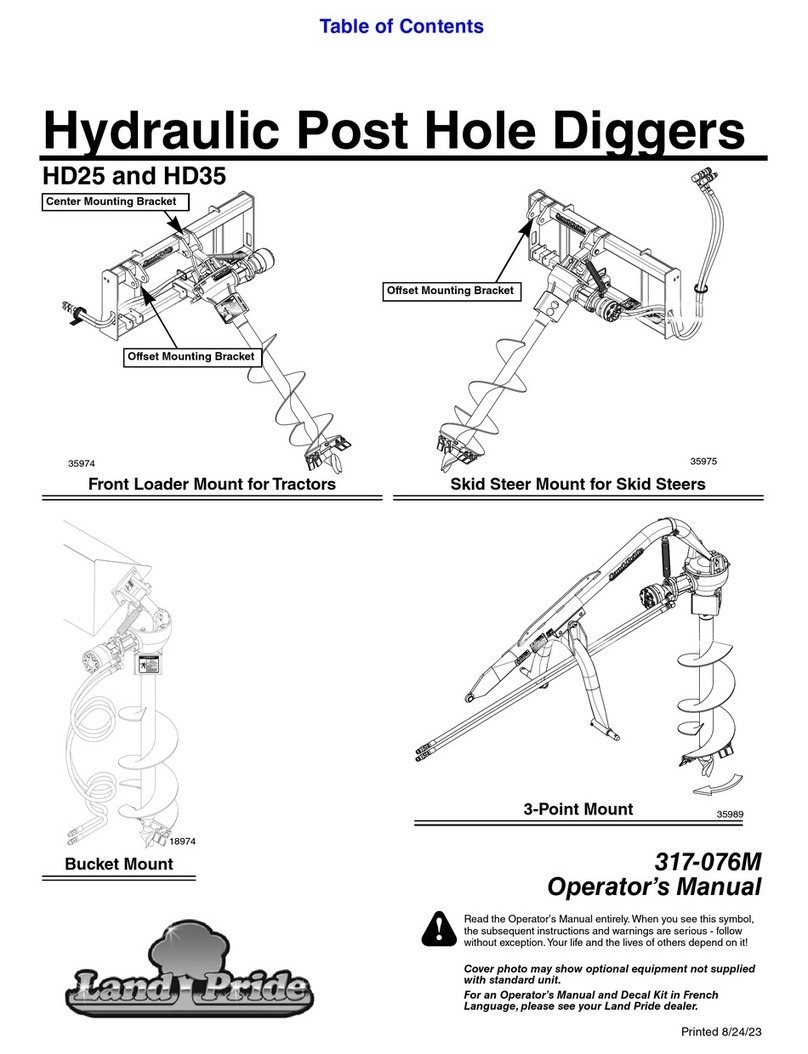

Land Pride

Land Pride Post Hole Diggers HD25 Operator's manual

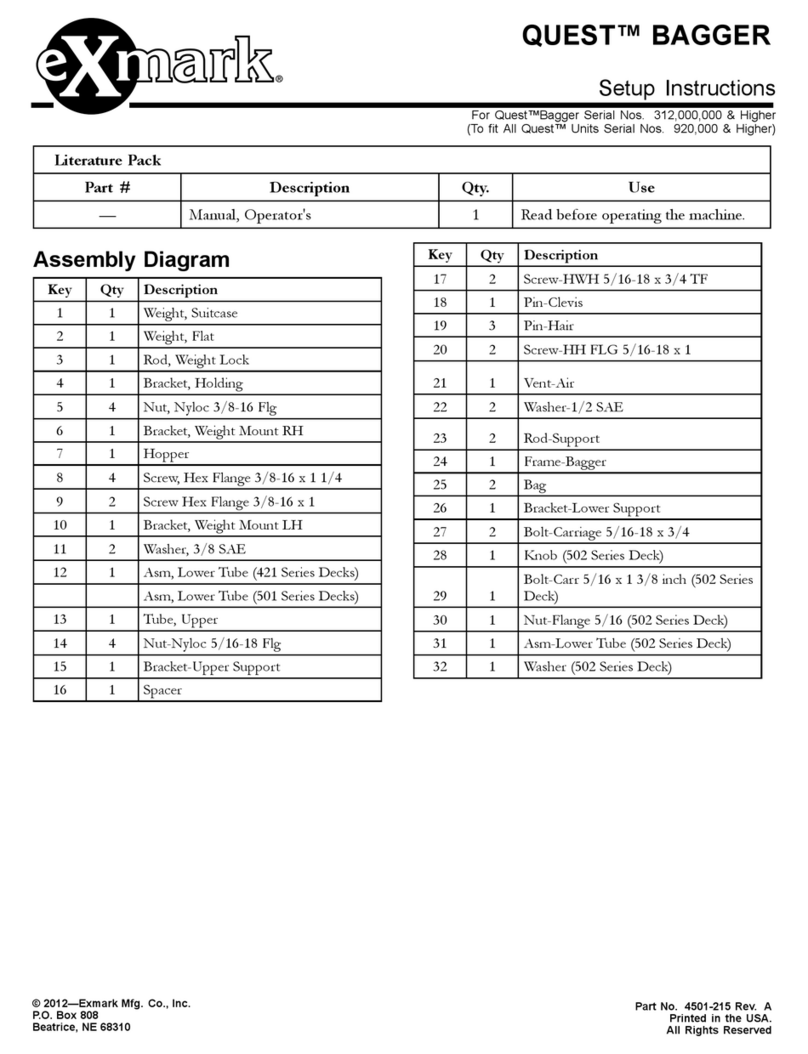

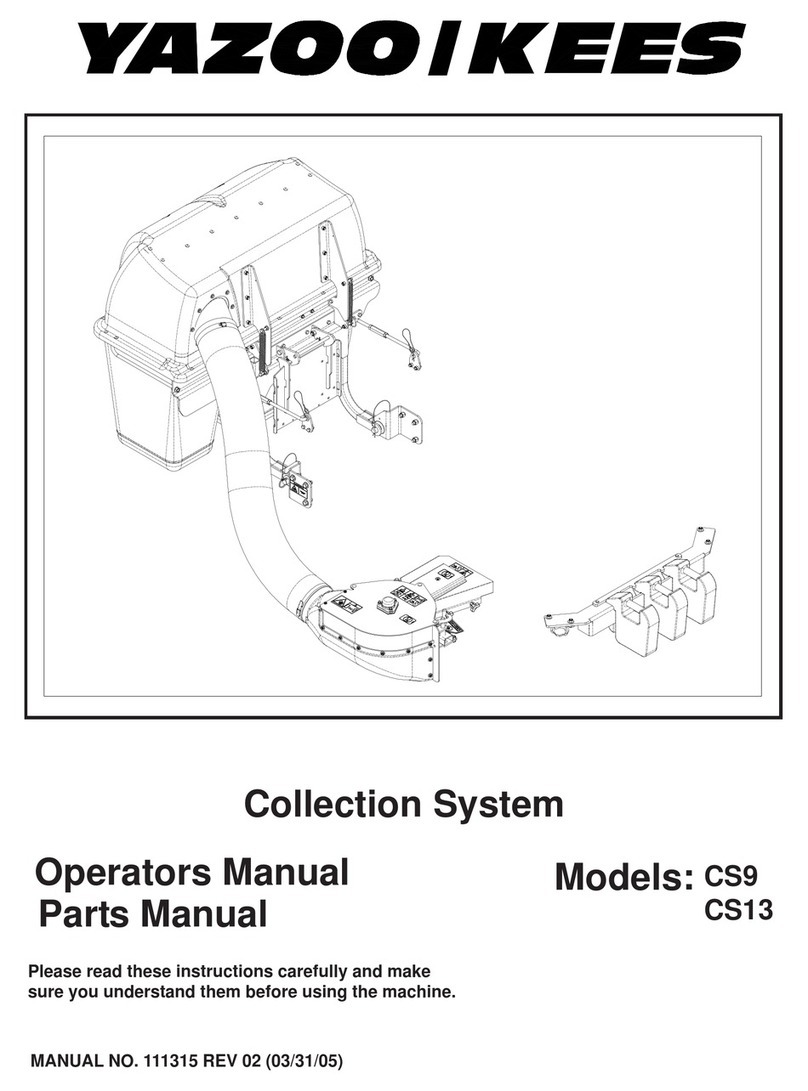

Yazoo/Kees

Yazoo/Kees Z9 Commercial Collection System Z9A Operator's & parts manual

Premier designs

Premier designs WindGarden 26829 Assembly instructions

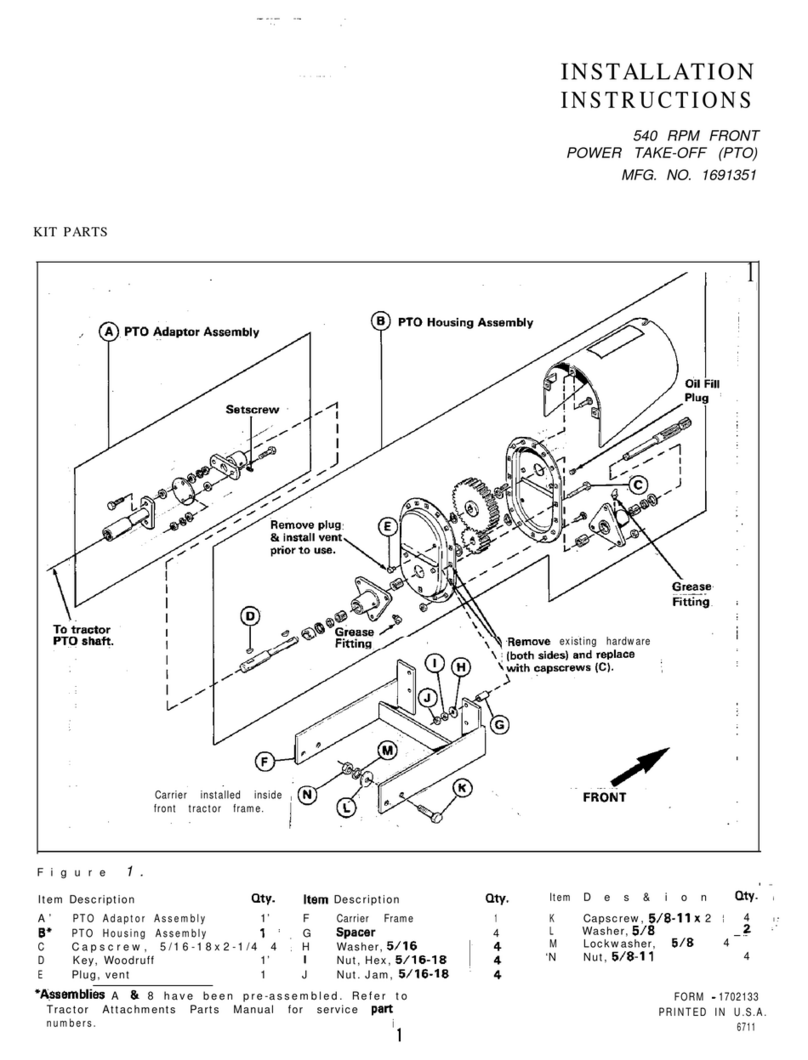

Snapper

Snapper 1691351 installation instructions