Afriso EURO-INDEX FloCo-Top-1K/223 User manual

Vor Gebrauch lesen! / Read manual before use! /

A lire avant l'utilisation ! / ¡Leer antes de usarlo!

Alle Sicherheitshinweise beachten! / Observe all safety

information! / Respecter toute les consignes de sécurité !

¡Observar todos los avisos de seguridad!

Für künftige Verwendung aufbewahren! / Keep manual

for future use! / A conserver pour toute utilisation

ultérieure ! / ¡Guardar para su uso futuro!

06.2014 0

854.099.0381

Betriebsanleitung

Instruction Manual / Notice technique /

Manual de instrucciones

Automatischer Heizölentlüfter

mit integriertem Filter

Automatic fuel oil de-aerator with integrated filter

Désaération automatique de fuel oil à filtre intégré

Desaireador de combustible automático con filtro integrado

FloCo-Top-1K / 223

EN 12514-2

Mit Schlauch / With hose /

Avec tuyau / Con tuboflexible:

PA 4 x 1 mm

Deutsch

English

Français

Español

Sicherheit –Deutsch –

2 FloCo-Top-1K / 223

1 Sicherheit

1.1 Bestimmungsgemäße Verwendung

Der automatische Heizölentlüfter FloCo-Top-1 mit integriertem Filter

und Absperrventil eignet sich ausschließlich für den Einsatz in Ein-

strangsystemen mit Rücklaufzuführung zur kontinuierlichen Entlüf-

tung folgender Flüssigkeiten in Ölfeuerungsanlagen:

Heizöl EL nach DIN 51603-1

mit 0-20 % Fettsäure-Methylester (FAME) nach EN 14213

Dieselkraftstoff nach EN 590

mit 0-20 % Fettsäure-Methylester (FAME) nach EN 14214

Eine andere Verwendung ist nicht bestimmungsgemäß.

1.2 Vorhersehbare Fehlanwendung

Der automatische Heizölentlüfter FloCo-Top-1 darf insbesondere in

folgenden Fällen nicht verwendet werden:

Einsatz in Biodiesel, pflanzlichen Ölen, unverdünnten Additiven,

Alkoholen und Säuren

1.3 Qualifikation des Personals

Montage, Inbetriebnahme, Betrieb, Wartung, Außerbetriebnahme

und Entsorgung dürfen nur von fachspezifisch qualifiziertem Perso-

nal durchgeführt werden.

–Deutsch –Produktbeschreibung

FloCo-Top-1K / 223 3

2 Produktbeschreibung

FloCo-Top-1 verfügt über eine Schwimmerkammer in der sich ein

Arbeits- und ein Entlüftungsschwimmer befinden.

2.1 Funktion

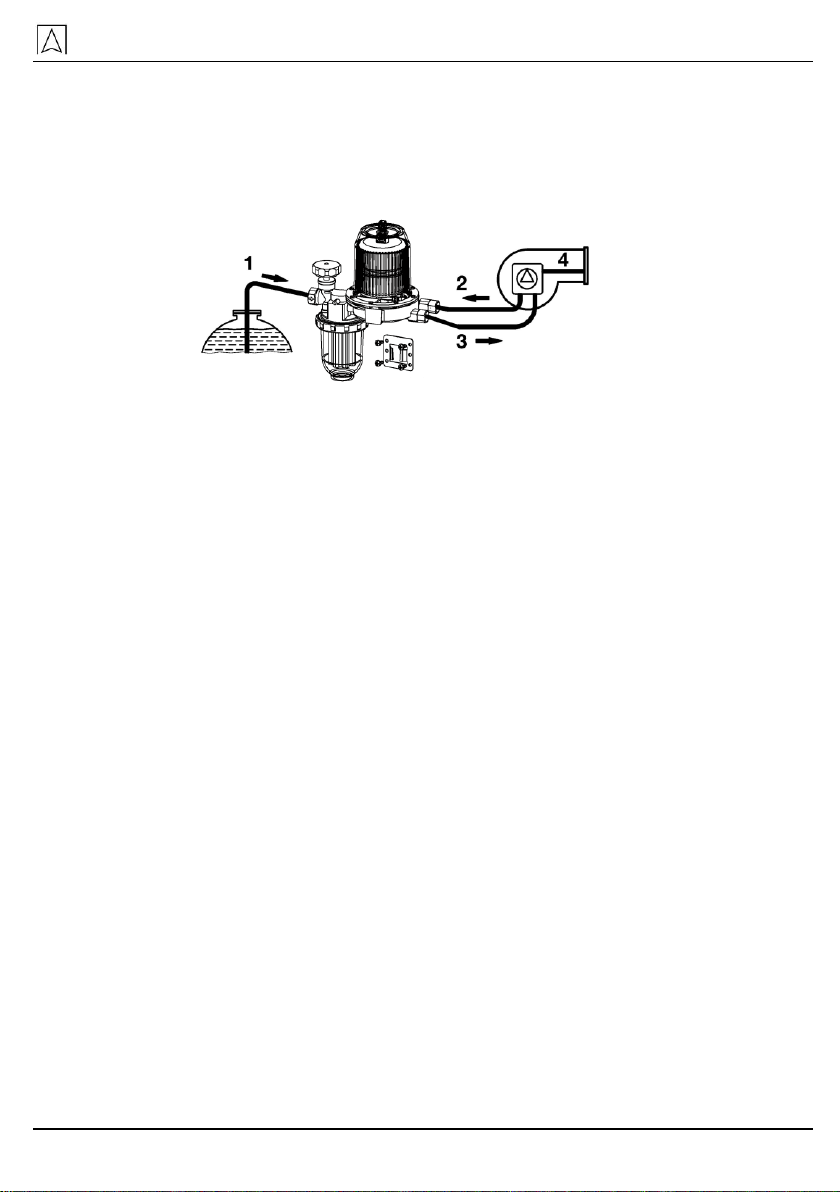

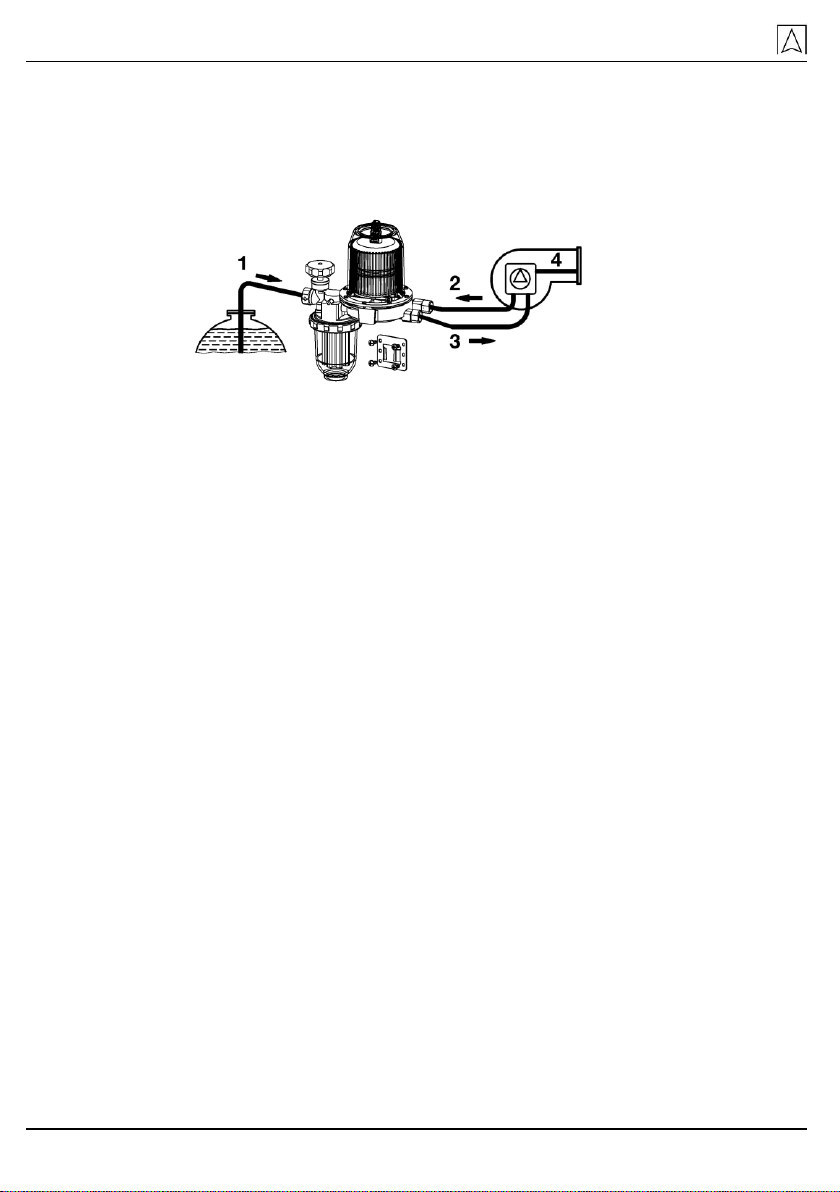

1

QTank = QDüse

2

QRücklauf

3

QVorlauf

4

QDüse

Bild 1: Funktion

Die Brennerpumpe saugt durch den Filter über das im Gehäuse ein-

gebaute Rückschlagventil das Heizöl vom Tank an und fördert es zur

Düse. Die über die Düsenleistung hinausgehende Ölmenge wird von

der Pumpe über den Anschlussstutzen der Rücklaufleitung in die

Schwimmerkammer gepumpt. Hier erfolgt unter allmählichem An-

stieg des Flüssigkeitspegels die Entlüftung durch das Entlüftungs-

ventil.

Bei einem Ölniveau von ca. 20-30 mm über der Bodenfläche beginnt

der Betriebsschwimmer aufzutreiben und steuert damit das Bypass-

ventil, das das entlüftete Rücklauföl der Saugleitung zuführt.

Dadurch wird nur die Ölmenge über den Filter aus dem Tank ange-

saugt, die tatsächlich für die Verbrennung benötigt wird. Die Filter-

standzeit wird dadurch stark erhöht.

Der zur Pumpe fließende Volumenstrom besteht zum größten Teil

aus entlüftetem Heizöl und in kleineren Teilen aus Öl vom Tank, das

noch Luftanteile enthält.

Technische Daten –Deutsch –

4 FloCo-Top-1K / 223

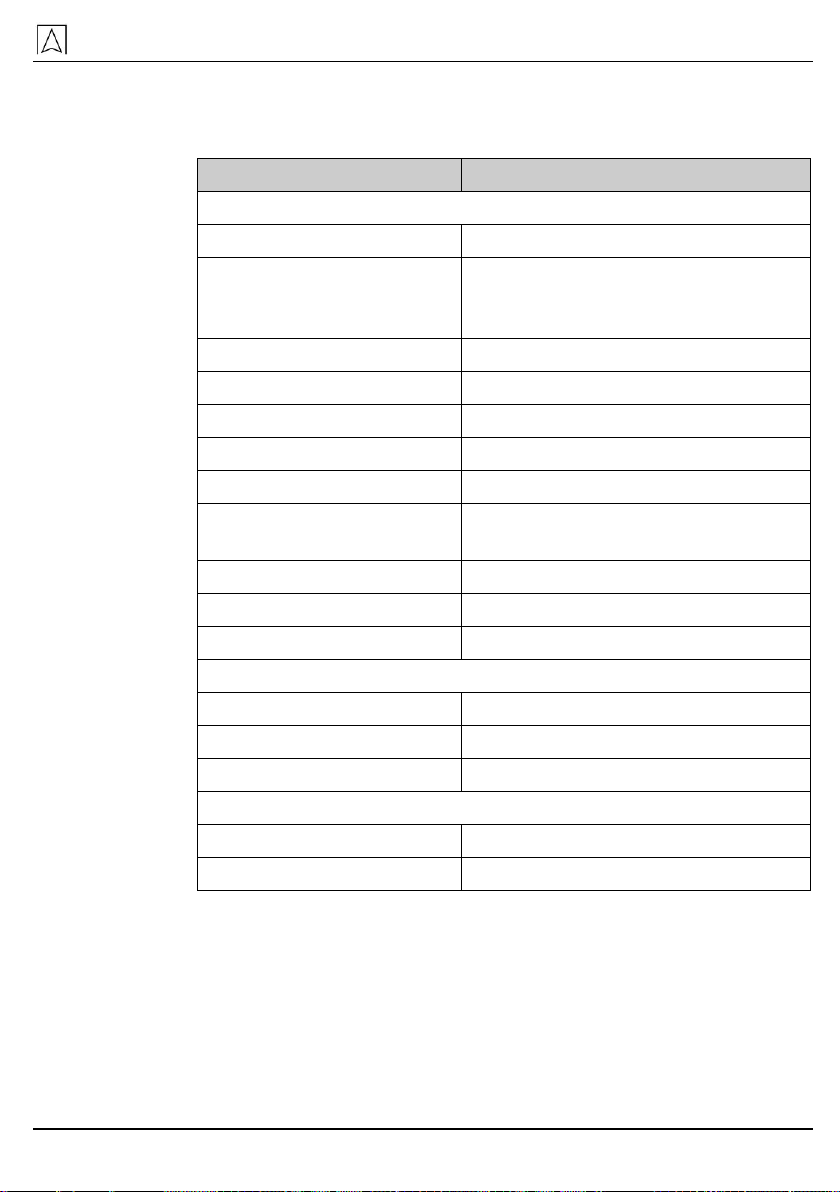

3 Technische Daten

Tabelle 1: Technische Daten

Parameter

Wert

Allgemeine Daten

Abmessungen (B x H x T)

165 x 223 x 95 mm

Anschluss Brenner

G 3/8 a mit 60°-Konus für Brenner-

schlauch oder optional G 1/4 i

Anschluss Tank

G 3/8 i am Absperrventil

Düsenleistung

Max. 100 l/h

Rücklaufstrom

Max. 120 l/h

Abscheideleistung Luft/Gas

Max. 4 l/h

Einbaulage

Schwimmergehäuse senkrecht nach

oben

Betriebsüberdruck

Max. 0,7 bar (entsprechend stati-

scher Ölsäule von ca. 8 m)

Saugunterdruck

Max. 0,5 bar

Prüfdruck

6 bar

Filtereinsatz:

40 µm, Sinterkunststoff

Werkstoffe

Entlüfterhaube

Kunststoff

Filtertasse

Transparenter Kunststoff

Gehäuse

Zink-Druckguss

Temperatureinsatzbereich

Umgebung

Max. 60 °C

Medium

Max. 60 °C

3.1 Zulassungen, Prüfungen und Konformitäten

FloCo-Top-1 ist TÜV-geprüft, Bericht Nr. S 8 2009V3.

–Deutsch –Montage und Inbetriebnahme

FloCo-Top-1K / 223 5

4 Montage und Inbetriebnahme

FloCo-Top-1 wird vor dem Brenner installiert. Die Armatur darf über

oder unter dem Tankspiegel eingebaut werden.

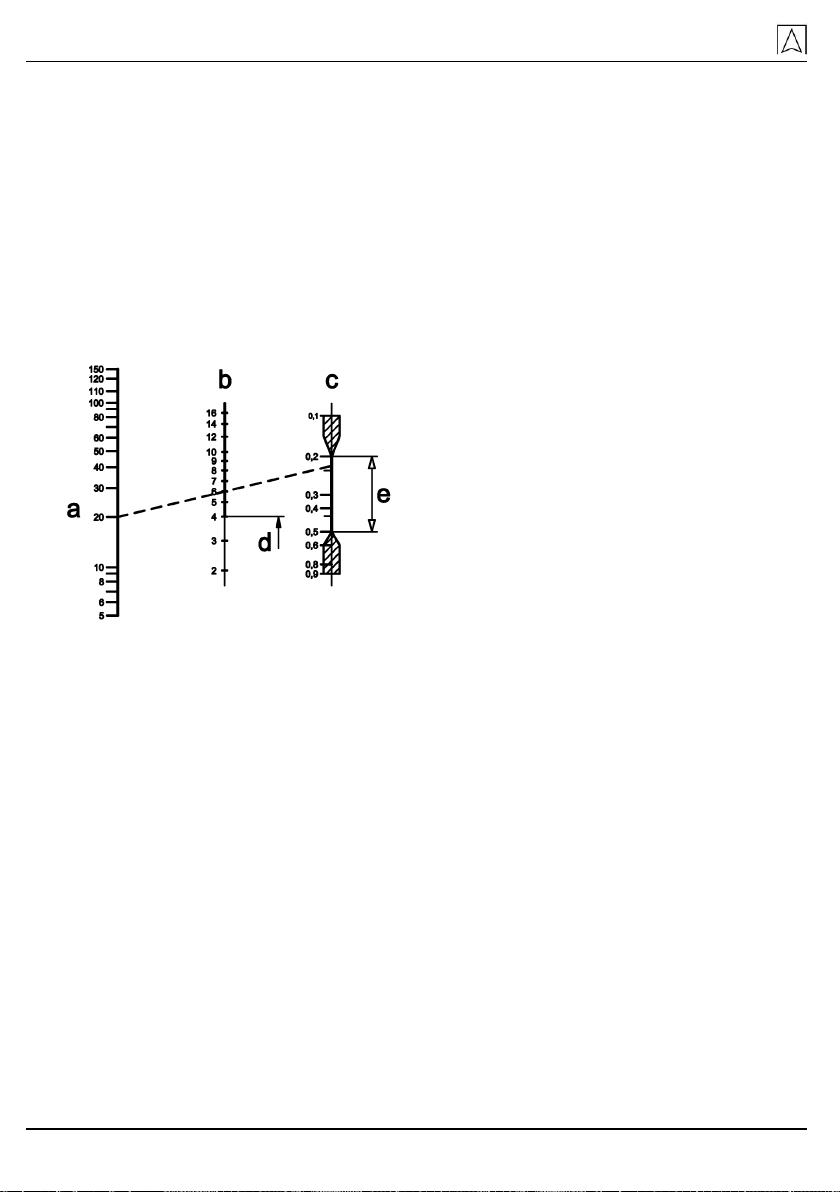

4.1 Querschnitt der Saugleitung ermitteln

Bei Umstellung von Zweistranganlagen auf Einstrang-Betrieb sinkt

die Strömungsgeschwindigkeit des Öls in der Saugleitung.

Um Luftansammlungen in höher gelegenen Leitungsbereichen

und Gefällstrecken zu vermeiden (Störabschaltungen), den

Querschnitt der Saugleitung entsprechend DIN 4755-2 (Strö-

mungsgeschwindigkeit 0,2 bis 0,5 m/s) auslegen und überprü-

fen.

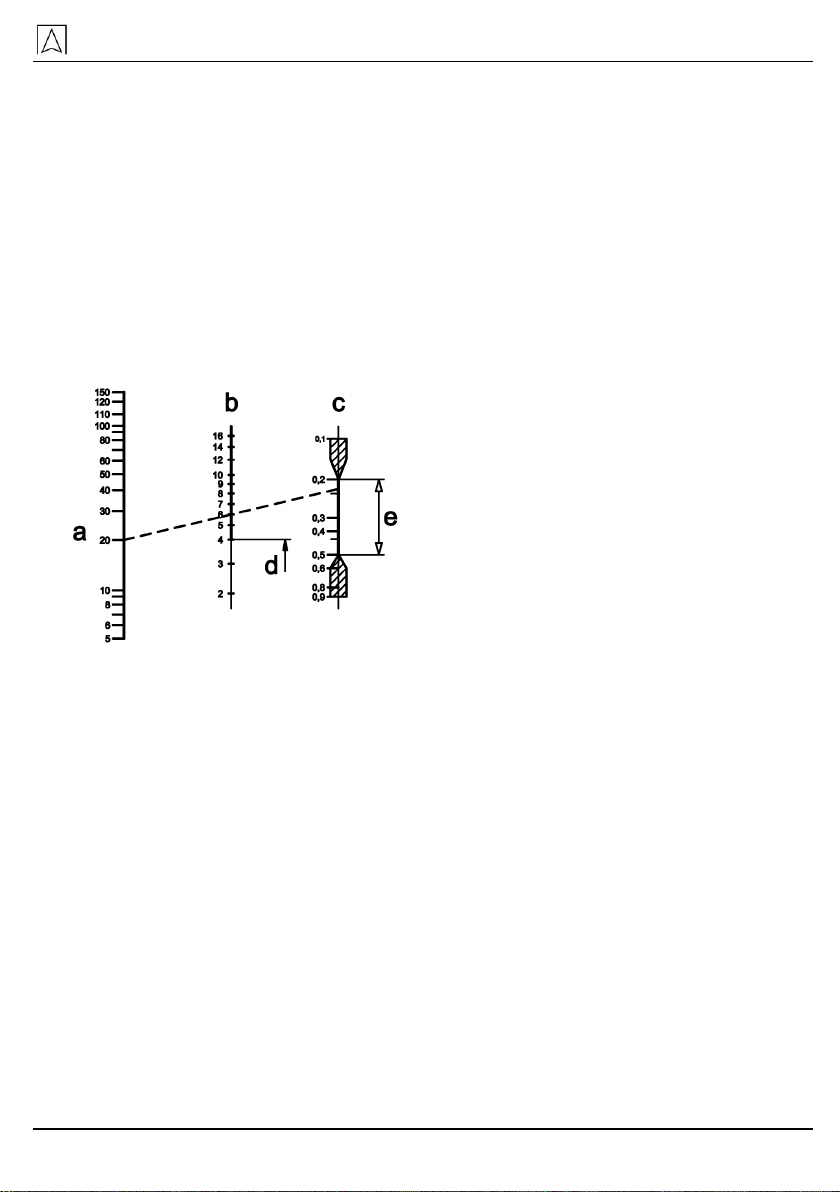

a

Düsenverbrauch Brenner [l/h]

b

Innendurchmesser (NW) der

Saugleitung [mm]

c

Fließgeschwindigkeit des Heizöls [m/s]

d

< Ø 4 nicht empfehlenswert

e

Empfohlener Bereich nach DIN 4755-2

Bild 2: Nomogramm

Beispiel: Bei einer Fördermenge von 20 l/h und einer mittleren Fließ-

geschwindigkeit von ca. 0,23 m/s wird eine Leitung mit Rohrdurch-

messer 8 x 1 mm (NW 6) benötigt.

4.2 Ermittlung der Saugleitungslänge

Bei der Tabelle wird für die Ermittlung der maximal möglichen Saug-

leitungslänge davon ausgegangen, dass der maximale Saugunter-

druck nicht mehr als -0,4 bar (Kavitationsgrenze) betragen soll. Für

die eintretende Filterverschmutzung sind 50 mbar an zusätzlichem

Druckverlust berücksichtigt.

Für den Druckverlust aufgrund der Rohrreibung, ist die maximale

Dichte von Heizöl EL von 860 kg/m³ und eine kinematische Viskosi-

tät von 6 mm²/s entsprechend DIN 51603 zugrunde gelegt.

Montage und Inbetriebnahme –Deutsch –

6 FloCo-Top-1K / 223

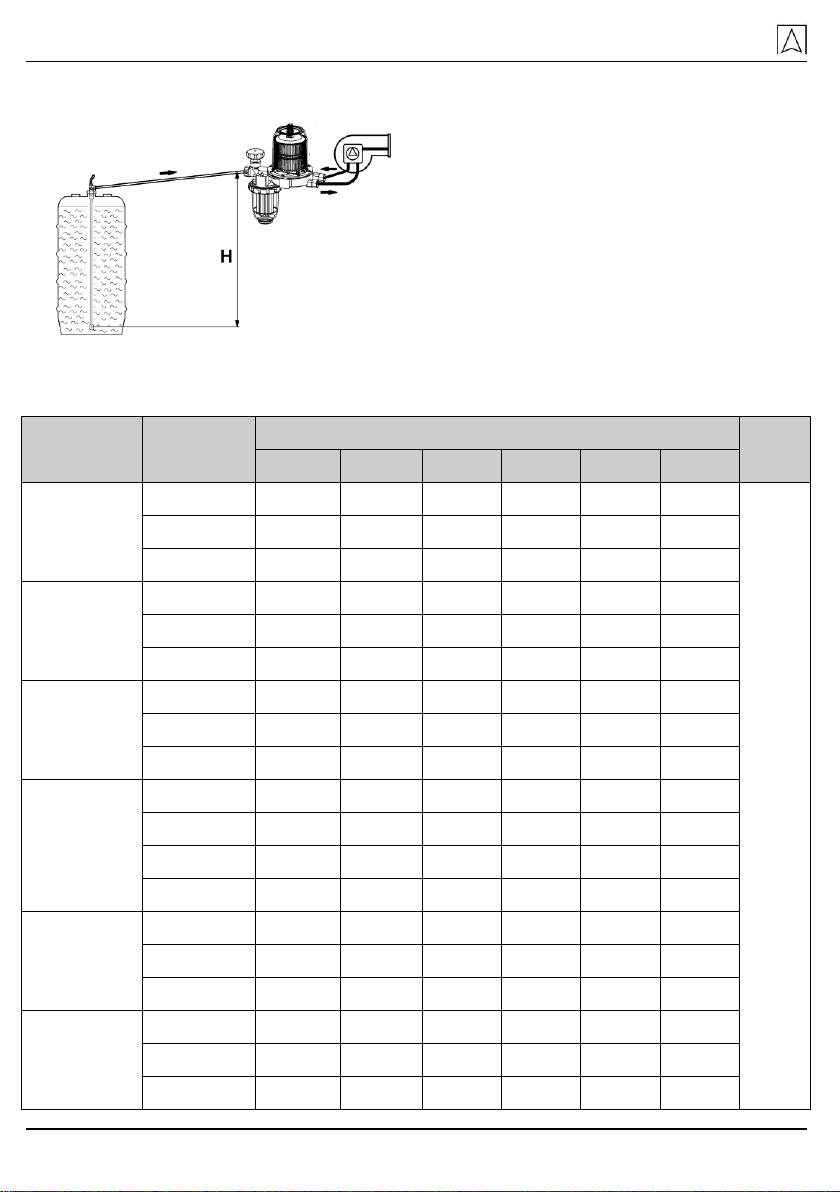

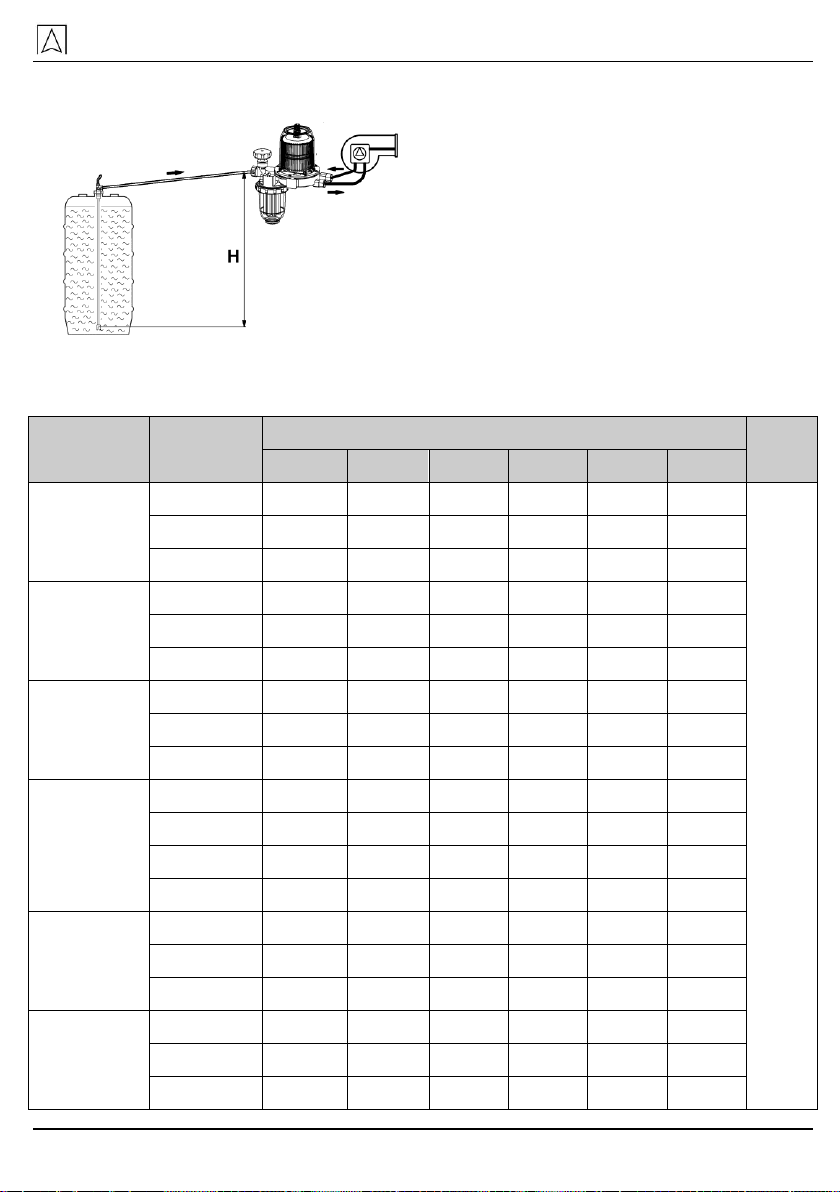

Maximale Saugleitungslänge mit tieferliegendem Tankniveau

Wenn die Saugleitung als selbstsi-

chernde Saugleitung entsprechend

dem gültigen, technischem Regelwerk

verlegt ist, alle Rückschlagventile vor

dem FloCo-Top-1 entfernen.

Bild 3: Anwendungsbeispiel 1

Düsen-

leistung

Rohr-

Innen Ø

Saughöhe H [m]

1,5

2,0

2,5

3,0

3,5

4,0

< 2,5 kg/h

(3 l/h)

Ø 4 mm

32

26

19

13

7

1

Maximal mögliche Saugleitungslänge [m]

Ø 6 mm

>100

>100

>100

68

36

4

Ø 8 mm

>100

>100

>100

>100

>100

14

5 kg/h

(6 l/h)

Ø 4 mm

10

8

6

4

2

1

Ø 6 mm

81

65

49

34

18

2

Ø 8 mm

>100

>100

>100

>100

57

7

7,5 kg/h

(9 l/h)

Ø 4 mm

10

8

6

4

2

0

Ø 6 mm

54

43

33

22

12

1

Ø 8 mm

>100

>100

>100

71

38

4

10 kg/h

(12 l/h)

Ø 4 mm

8

6

4

3

1

0

Ø 6 mm

40

32

25

17

9

1

Ø 8 mm

>100

>100

78

53

28

3

Ø 10 mm

>100

>100

>100

>100

69

8

15 kg/h

(18 l/h)

Ø 6 mm

27

21

16

11

6

0

Ø 8 mm

86

69

52

35

19

2

Ø 10 mm

>100

>100

>100

87

46

5

20 kg/h

(24 l/h)

Ø 6 mm

20

16

12

8

4

0

Ø 8 mm

64

52

39

26

14

1

Ø 10 mm

>100

>100

96

65

35

4

–Deutsch –Montage und Inbetriebnahme

FloCo-Top-1K / 223 7

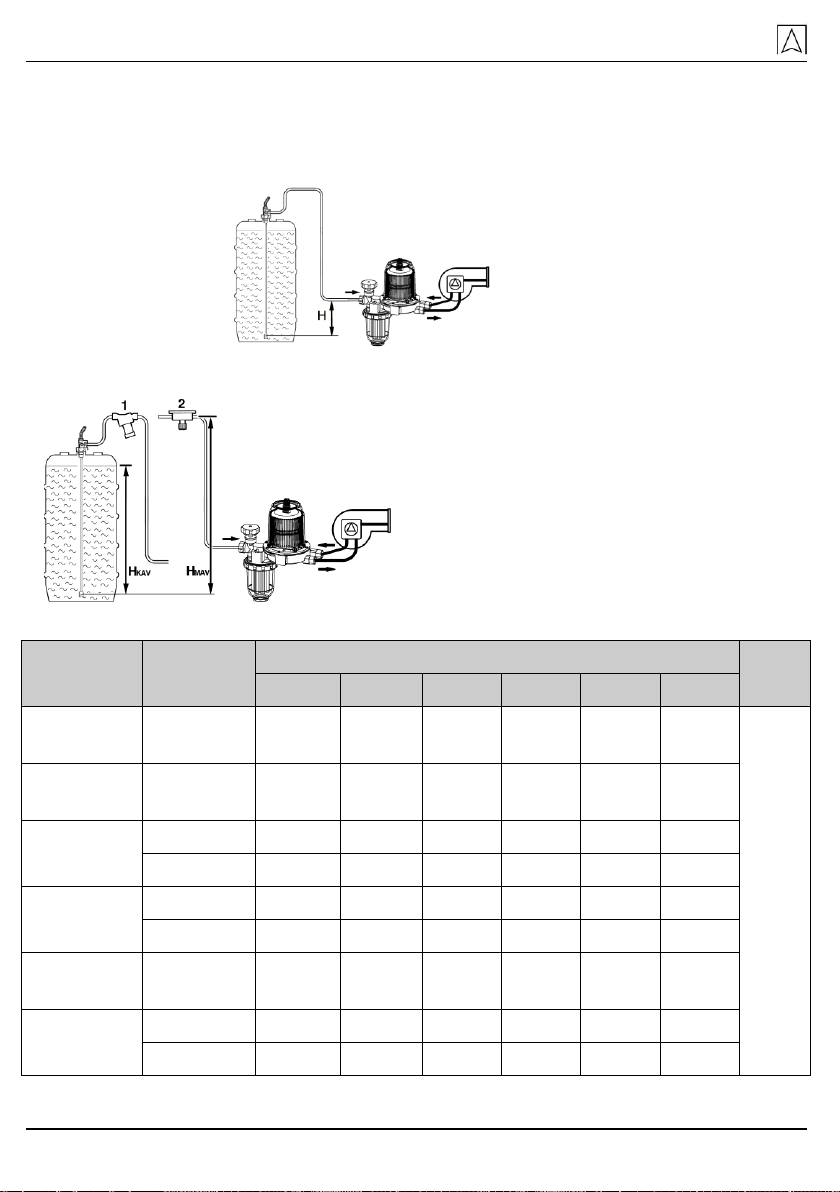

Maximale Saugleitungslänge beim Einbau unterhalb des Tank-

spiegels

Um ein Austreten (Aushebern) von Heizöl bei defekter Sauglei-

tung und höher liegendem Ölstand im Tank zu verhindern, sollte

ein Antiheberventil einbaut werden.

Bild 4: Anwendungsbeispiel 2

1

Kolben-Antiheberventil KAV

2

Membran-Antiheberventil MAV

HKAV

Relevante Saughöhe KAV

HMAV

Relevante Saughöhe MAV

Bild 5: Anwendungsbeispiel 3

Düsen-

leistung

Rohr-

Innen Ø

Saughöhe H [m]

1,5

2,0

2,5

3,0

3,5

4,0

< 2,5 kg/h

(3 l/h)

Ø 4 mm

32

26

19

13

7

1

Maximal mögliche Saugleitungs-

länge [m]

5 kg/h

(6 l/h)

Ø 4 mm

10

8

6

4

2

1

7,5 kg/h

(9 l/h)

Ø 4 mm

10

8

6

4

2

0

Ø 6 mm

54

43

33

22

12

1

10 kg/h

(12 l/h)

Ø 4 mm

8

6

4

3

1

0

Ø 6 mm

40

32

25

17

9

1

15 kg/h

(18 l/h)

Ø 6 mm

27

21

16

11

6

0

20 kg/h

(24 l/h)

Ø 6 mm

20

16

12

8

4

0

Ø 8 mm

64

52

39

26

14

1

Montage und Inbetriebnahme –Deutsch –

8 FloCo-Top-1K / 223

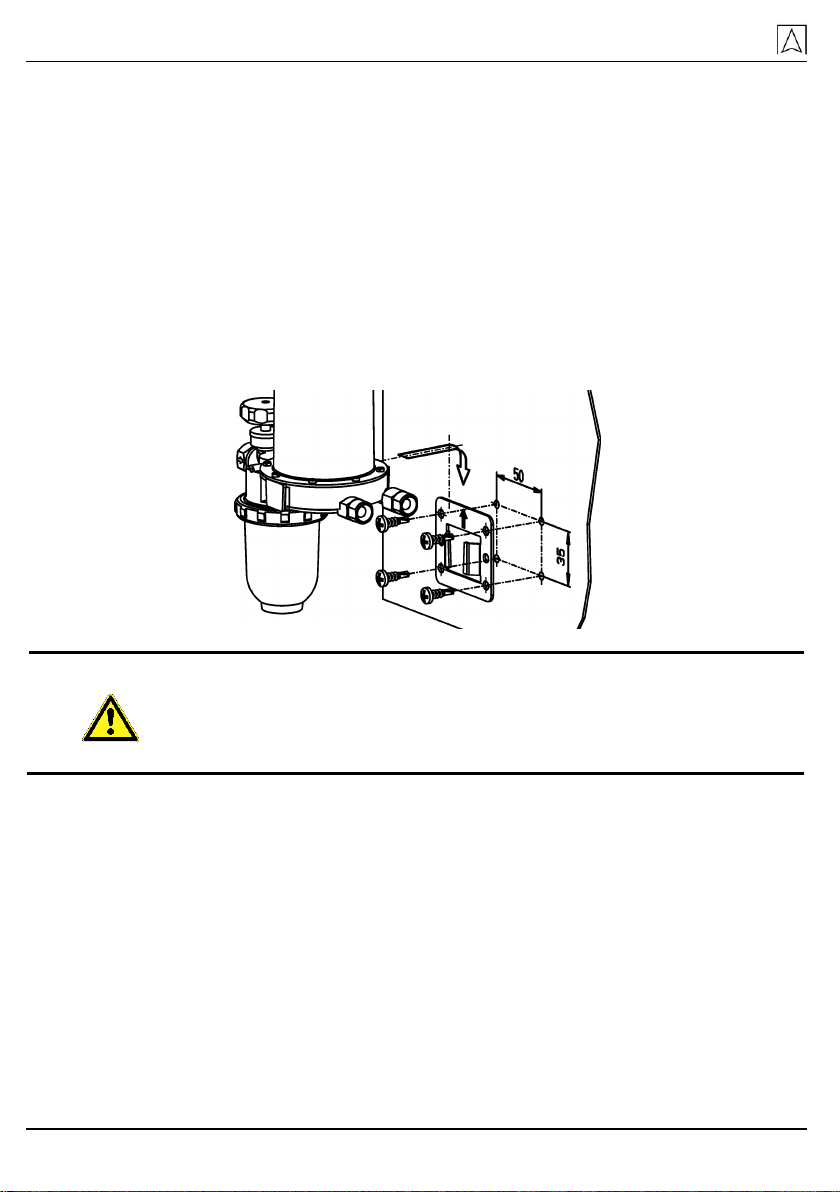

4.3 Produkt montieren

Die zulässige Umgebungstemperatur darf nicht überschritten

werden, siehe Tabelle 1, Seite 4. Deshalb FloCo-Top-1 nicht auf

oder in der Nähe eines unisolierten Kesselteils, oberhalb zu öff-

nender Klappen an Feuerungsstellen oder am Rauchkanal mon-

tieren.

Das Schwimmergehäuse muss senkrecht nach oben weisen.

FloCo-Top-1 mit Hilfe des beigefügten Halters und 4 Bohr-

blechschrauben an der Kesselblechverkleidung befestigen. Be-

festigungslöcher mit Bohrer Ø 3 mm bohren.

Beim Einschrauben der Bohrblechschrauben kann der Halter

als Schablone verwendet werden (zeigt nach oben).

VORSICHT

Schäden an der Pumpe oder am FloCo-Top-1 durch falsch an-

geschlossenen Vor- und Rücklauf.

Vor- und Rücklaufanschluss nicht vertauscht anschließen, auch

nicht kurzzeitig bei der Inbetriebnahme.

–Deutsch –Betrieb

FloCo-Top-1K / 223 9

4.4 Druckprüfung

Bei der Saugleitungs-Druckprüfung den Druckanschluss nicht am

FloCo-Top-1 vornehmen, da das produktseitig integrierte Rück-

schlagventil die Druckübertragung auf die Saugleitung nicht zulässt.

Das Rückschlagventil nicht in die Druckprüfung einbeziehen.

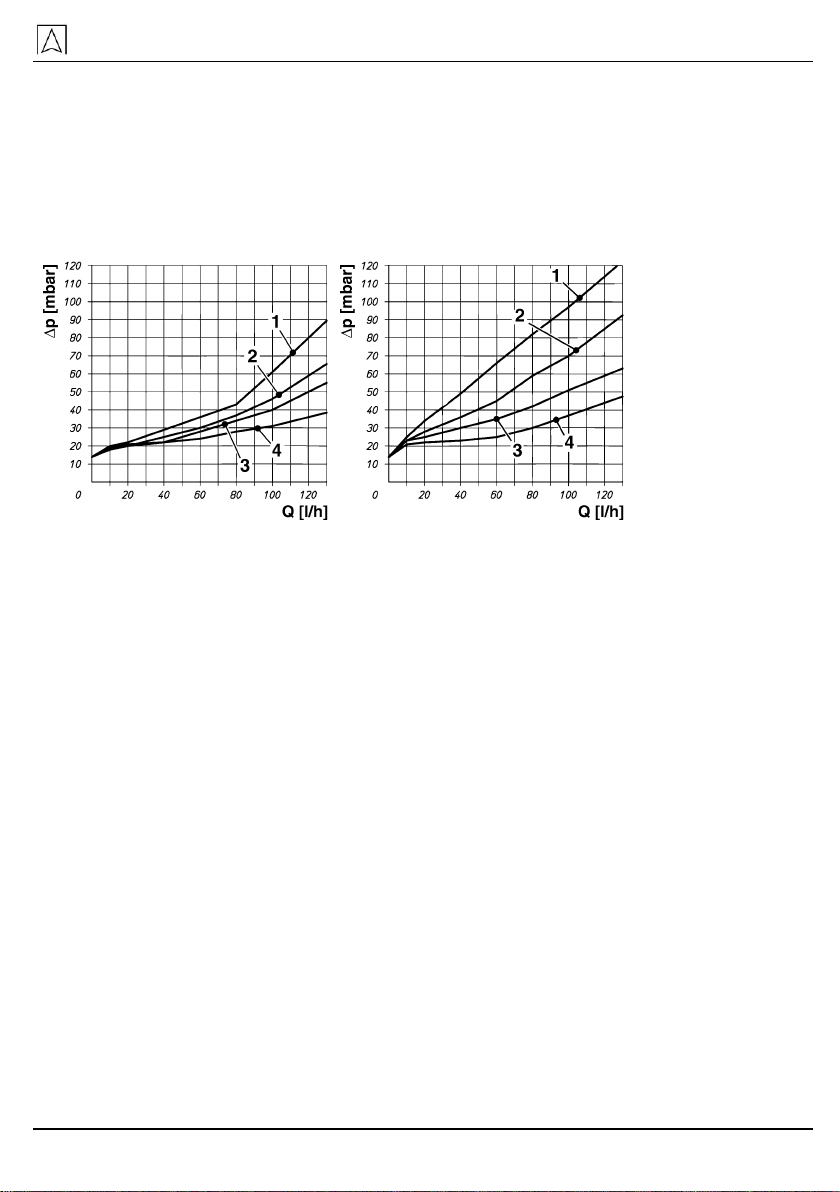

Druckverlustdiagramme

p

Druckverlust

[mbar]

Q

Durchfluss

[l/h]

1

Siku-Einsatz

35 µm

2

Siku-Einsatz

50 µm

3

Filz

4

Stahlsieb

Bild 6: Im Saugbetrieb mit sau-

berem Filtereinsatz

Bild 7: Im Saugbetrieb mit 50 %

verschmutztem Filtereinsatz

5 Betrieb

5.1 Ölstand im Schwimmergehäuse

Der Flüssigkeitsstand stellt sich in Abhängigkeit von den anlagebe-

dingten Betriebsbedingungen ein und liegt im Saugbetrieb bei ca.

20-50 mm. Bei höher liegendem Ölspiegel kann es bei einer dicht

verlegten Saugleitung zu einem vollständig mit Öl gefüllten Schwim-

mergehäuse kommen. Verursacht wird dies durch die Absorption der

Luft vom Heizöl. Dieser Effekt bewirkt im Laufe der Zeit einen Abbau

des Luftpolsters. Ändern sich die Betriebsbedingungen z. B. durch

sinkenden Flüssigkeitsstand im Tank, so bildet sich wieder ein Luft-

polster im Schwimmergehäuse.

5.2 Druckbetrieb

Da es im Druckbetrieb mit einer Ölförderpumpe zu keinen Saugaus-

gasungen kommt, ist es nicht sinnvoll hier ein FloCo-Top-1 einzuset-

zen. Im Druckbetrieb sollte ein Einstrangfilter mit Rücklaufzuführung

eingesetzt werden. Wenn anlagenbedingt ein Heizölentlüfter benötigt

wird, kann ein FloCo-Top-1 mit nachgerüsteter Messing-Filtertasse

Betrieb –Deutsch –

10 FloCo-Top-1K / 223

oder Wechselfilterkartusche verwendet werden, siehe Kapitel 8, Sei-

te 13.

Für diese Anwendung geeignete Vorkehrungen treffen, die auch

im Störfall (defekter Druckminderer usw.) ein Überschreiten des

maximal zulässigen Vordrucks von 0,7 bar verhindern (z. B.

über ein Überströmventil, Druckschalter usw.).

Eine Auffangwanne unterhalb der Brennerschläuche und des

Ölentlüfters vorsehen.

5.3 Luftansammlungen in der Filtertasse

Je nach Art des Filtereinsatzes und des anlagenbedingten Saugdru-

ckes, kann die aus dem Öl ausgeschiedene Luft mehr oder weniger

vom Filtereinsatz zurückgehalten werden.

Vor dem Filtersieb kann sich, sichtbar in der Filtertasse, ein Luftpols-

ter bilden. Die Größe des Luftpolsters steht in Abhängigkeit von der

Strömungsgeschwindigkeit und dem Saugdruck im Filter, d. h. bei

großem Durchsatz können mehr Luftpartikel durch das Sieb mitge-

rissen werden als bei einer geringen Strömungsgeschwindigkeit (ge-

ringer Ölverbrauch am Brenner). Dies bewirkt während den Brenner-

laufzeiten, in welchen ein Unterdruck aufgebaut wird, eine Ölspie-

gelabsenkung in der Filtertasse außerhalb des Filtersiebes. Der In-

nenraum des Filtersiebes ist dabei vollständig mit gefiltertem Öl ge-

füllt, so dass es nicht zu Betriebsstörungen kommen kann. Die unre-

gelmäßige, räumlich wirkende Porenstruktur des standardmäßig

enthaltenen Siku-Filtereinsatzes bewirkt eine sehr gute Luftdurchläs-

sigkeit.

5.4 Einsatz in Überschwemmungsgebieten

Mit angeschlossenem Entlüftungsschlauch (siehe Kapitel 8, Sei-

te 13) kann FloCo-Top-1 in Überschwemmungsgebieten eingesetzt

werden. Nach einer Überschwemmung ist das Produkt weiterhin

funktionsfähig.

Bei einem Produkt ohne Entlüftungsschlauch kann bei einer Über-

schwemmung kein Heizöl austreten. Es kann aber Schmutzwasser

in das Produkt eintreten. Ein Produkt ohne Entlüftungsschlauch

muss deshalb nach einer Überschwemmung ausgetauscht werden.

–Deutsch –Wartung

FloCo-Top-1K / 223 11

6 Wartung

Tabelle 2: Wartungszeitpunkte

Wann

Tätigkeit

Bei Bedarf

Die Kunststoffteile mit einer wässrigen Sei-

fenlauge reinigen, nicht mit lösungsmittel-

haltigen Pflegemitteln

Spätestens nach

20 Jahren

Filtertasse auswechseln

7 Störungen

Reparaturen dürfen ausschließlich von fachspezifisch qualifiziertem

Personal ausgeführt werden.

Tabelle 3: Störungen

Problem

Mögliche Ursache

Fehlerbehebung

Starker Ölschaum in

der Schwimmer-

kammer durch zu

viel eingesaugte Luft

im Entlüfter (mehr

als die mögliche

Geräteabscheide-

leistung 4 l/h)

Leck in der Saugleitung

Dichtheitsprüfung der Saug-

leitung vornehmen (Vakuum-

oder Druckprüfung)

Undichte Verschraubungen

im Saugbereich

Verschraubungen abdichten

Erstinbetriebnahme ohne

separate Ansaugpumpe

Ansaugpumpe verwenden

Zu groß dimensionierte

Saugleitung

DIN 4755-2 beachten: Strö-

mungsgeschwindigkeit 0,2-

0,5 m/s

Störungen –Deutsch –

12 FloCo-Top-1K / 223

Problem

Mögliche Ursache

Fehlerbehebung

Ölsäule kann nicht

angezogen werden

oder reißt ständig ab

Geringfügige Undichtheiten

an den Verschraubungen

zwischen Entnahmearma-

tur am Tank und Brenner

führen zu einem Lufteintritt

in die Saugleitung. Dies ist

auch während den Still-

standszeiten der Fall, bis

sich das Vakuum entspre-

chend abgebaut hat. Es

bildet sich dadurch ein

Luftpolster in der Sauglei-

tung

Zylindrische Rohrverschrau-

bungen mit Kupfer-Flach-

dichtungen luftdicht in das

Gehäuse eindichten. Bei

weichem und mittelhartem

Kupfer-Rohr muss zusätzlich

eine Stützhülse verwendet

werden. Sämtliche Dichtflä-

chen auf Beschädigungen

prüfen. Absperrventil an der

Entnahmearmatur schließen

und Vakuumprüfung (min-

destens -0,6 bar) am Vor-

laufanschluss des Ölentlüf-

ters durchführen

Brennerpumpe erzeugt

kein ausreichendes Vaku-

um

Saugdruckprüfung an der

Pumpe durchführen. Pumpe

muss mindestens einen Un-

terdruck von -0,4 bar auf-

bauen

Unregelmäßige

Störabschaltungen

des Brenners

Luftansammlungen in der

Saugleitung durch zu gro-

ßen Leitungsquerschnitt

der Saugleitung. Beim Öff-

nen des Antiheberventils

nach der Vorbelüftungszeit

des Brenners kann eine

größere Blase durchschla-

gen, die eine Störabschal-

tung verursachen kann

Saugleitung gemäß Kapi-

tel 4.2, Seite 5, auslegen

Sonstige Störungen

–

Produkt an den Hersteller

schicken

–Deutsch –Ersatzteile und Zubehör

FloCo-Top-1K / 223 13

8 Ersatzteile und Zubehör

Artikel

Art.-Nr.

Automatischer Heizölentlüfter mit integriertem Filter

(FloCo-Top-1K / 223)

70116

Filtertasse Messing (Druckbetrieb)

20261

Ersatz-Wechselfilterkartusche

70010

Wechselfilter-Adapter

70020

Gabelschlüssel für Wechselfilter-Adapter

70065

Ölfilterschlüssel zum Lösen der Überwurfmutter der Filtertasse und

der Wechselfilterkartusche

70060

Ersatz-Unterdruckmanometer

70030

Rohrverschraubung nach DIN 3852 mit Kupfer-Flachdichtung:

Rohr Ø 6 mm

Rohr Ø 8 mm

Rohr Ø 10 mm

Rohr Ø 12 mm

20509

20508

20510

20512

Kolben-Antiheberventil KAV

20240

Membran-Antiheberventil MAV

20139

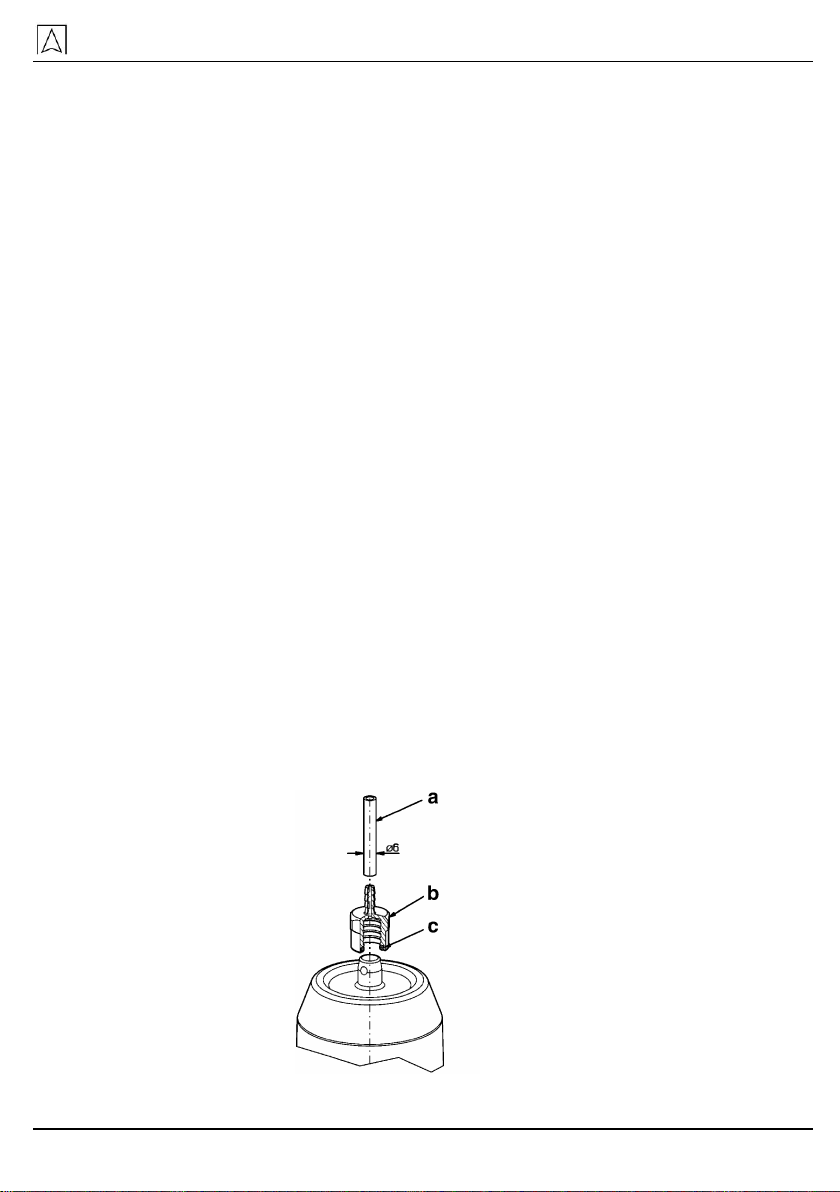

Entlüftungsschlauch (a), PA, 4 x 1 mm, 50 m-Rolle.

Zur Vermeidung von Geruchsbelästigungen durch die abgeschiedene

Luft, z. B. beim Einbau in Küchen

820 030 0410

Entlüftungsnippel (b) mit O-Ring Ø 12 x 2,5 mm (c)

und Schlauchtülle G 3/8 x 4 mm

69940

a

Entlüftungsschlauch

b

Entlüftungsnippel

c

O-Ring

Bild 8: Entlüftungsschlauch

Kundenzufriedenheit –Deutsch –

14 FloCo-Top-1K / 223

1. Entlüftungsanschluss mit Hilfe eines Gabelschlüssels SW19

aufschrauben, bis der O-Ring gegen die Planfläche der Haube

drückt.

2. Entlüftungsschlauch auf den Entlüftungsnippel aufschieben und

entlang der Saugleitung zum Tank zurückführen.

3. Entlüftungsschlauch mit Kabelbindern fixieren.

4. Das andere Ende des Entlüftungsschlauches an der Entlüf-

tungsleitung bzw. am Rücklaufanschluss der Entnahmearmatur

des Tanks anbringen, um einem eventuellen Leitungsverschluss

vorzubeugen.

5. Der Anschluss an den Rücklaufanschluss der Entnahmearmatur

kann mit der beiliegenden Schlauchtülle vorgenommen werden.

9 Kundenzufriedenheit

Für uns hat die Zufriedenheit des Kunden oberste Priorität. Wenn

Sie Fragen, Vorschläge oder Schwierigkeiten mit Ihrem Produkt ha-

ben, wenden Sie sich bitte an uns.

10 Adressen

Die Adressen unserer Niederlassungen weltweit finden Sie im Inter-

net unter www.afriso.de.

–English –Safety

FloCo-Top-1K / 223 15

1 Safety

1.1 Intended use

The automatic fuel oil de-aerator FloCo-Top-1 with integrated filter

and shut-off valve is exclusively suitable for application in single-pipe

systems with return pipe supply, for continuous venting of the follow-

ing media supplied to oil burners:

Light fuel oil EL according to DIN 51603-1 with

0-20 % fatty acid methyl ester (FAME) according to EN 14213

Diesel as per EN 590

Any use other than the use explicitly stated in this instruction manual

is not permitted.

1.2 Predictable incorrect application

The automatic fuel oil de-aerator FloCo-Top-1 must never be used in

the following case:

Use with biodiesel, vegetable oil, undissolved additives, alco-

hols and acids

1.3 Qualification of personnel

The product may only be installed, commissioned, operated, main-

tained, shut down and disposed of by qualified, specially trained per-

sonnel.

Product description –English –

16 FloCo-Top-1K / 223

2 Product description

FloCo-Top-1 is equipped with a float chamger containing an operat-

ing float and a vent float.

2.1 Function

1

QTank = QNozzle

2

QReturn

3

QSupply

4

QNozzle

Fig. 9: Function

The burner pump sucks the fuel from the tank through the filter via

the check valve integrated in the housing and pumps it to the nozzle.

The excess oil (i.e. the oil exceeding the burner capacity) is pumped

into the float chamber via the connection piece of the return pipe. In

the chamber, the oil is vented via the vent opening while the oil level

slowly rises.

When the oil reaches the level of approx. 20-30 mm above the bot-

tom, the operating float starts to float. The float activates the bypass

valve so that the vented return oil is supplied to the vacuum pipe.

This way, the amount of oil drawn form the tank via filter corresponds

exactly to the oil actually required for combustion. This considerably

increases the service life of the filter.

The oil which now flows to the pump consists to a major portion of

vented oil, only a minor portion consists of oil from the tank that still

contains air.

–English –Specifications

FloCo-Top-1K / 223 17

3 Specifications

Table 4: Specifications

Parameter

Value

General

Dimensions (W x H x D)

165 x 223 x 95 mm

Connection at burner side

G 3/8 male with 60° cone for burner

hose connection or optional

G 1/4 female

Connection at tank side

G 3/8 female at stop valve

Nozzle capacity

Max. 100 l/h

Return rate

Max. 120 l/h

Separation capacity air/gas

Max. 4 l/h

Mounting position

Float chamber vertical, top

Operating overpressure

Max. 0.7 bar (corresponds to a static

oil column of approx. 8 m)

Suction vacuum

Max. 0.5 bar

Test pressure

6 bar

Filter insert:

40 µm, sintered plastic

Material

Vent hood

Plastic

Filter bowl

Transparent plastic

Housing

Zinc cast

Operating temperature range

Ambient

Max. 60 °C

Medium

Max. 60 °C

3.1 Approvals, tests and conformities

FloCo-Top-1 is TÜV-tested, report no. S 8 2009V3.

Mounting and commissioning –English –

18 FloCo-Top-1K / 223

4 Mounting and commissioning

FloCo-Top-1 is installed upstream of the burner. The fitting may be

installed above or below the tank level.

4.1 Determining the cross section of the suction line

When dual-pipe systems are converted to single-pipe operation, the

flow rate of the oil in the suction line is reduced.

In order to avoid air cushions in higher pipe sections and pipes

with gradients (shutdowns due to fault conditions), check and

size the cross section of the suction line according to DIN 4755-

2 (flow rate 0.2 to 0.5 m/s).

a

Nozzle consumption burner [l/h]

b

Inside diameter (nominal diameter) of

the suction line [mm]

c

Flow speed of the fuel oil [m/s]

d

< Ø 4 not advisable

e

Recommended range as per DIN 4755-

2

Fig. 10: Nomograph

Example: A pipe with a pipe diameter 8 x 1 mm (nominal diameter 6)

is required for a volume of 20 l/h and an average flow speed of ap-

prox. 0.23 m/s.

4.2 Determination of suction line length

For the determination of the maximum possible suction line length,

the table assumes that the maximum suction vacuum is not sup-

posed to exceed -0.4 bar (cavitation limit). An additional pressure

loss of 50 mbar is considered for the resulting filter pollution.

The maximum density of fuel of EL of 860 kg/m³ and a kinematic vis-

cosity of 6 mm²/s as per DIN 51603 is used for the pressure loss due

to the friction in the pipe.

–English –Mounting and commissioning

FloCo-Top-1K / 223 19

Maximum suction line length with lower tank level

If the suction line is designed as a self-

securing suction line according to the

applicable technical regulations, re-

move all check valves upstream of Flo-

Co-Top-1.

Fig. 11: Application example 1

Nozzle ca-

pacity

Inner

pipe Ø

Suction height H [m]

1,5

2,0

2,5

3,0

3,5

4,0

< 2,5 kg/h

(3 l/h)

Ø 4 mm

32

26

19

13

7

1

Maximum possible suction line length [m]

Ø 6 mm

>100

>100

>100

68

36

4

Ø 8 mm

>100

>100

>100

>100

>100

14

5 kg/h

(6 l/h)

Ø 4 mm

10

8

6

4

2

1

Ø 6 mm

81

65

49

34

18

2

Ø 8 mm

>100

>100

>100

>100

57

7

7,5 kg/h

(9 l/h)

Ø 4 mm

10

8

6

4

2

0

Ø 6 mm

54

43

33

22

12

1

Ø 8 mm

>100

>100

>100

71

38

4

10 kg/h

(12 l/h)

Ø 4 mm

8

6

4

3

1

0

Ø 6 mm

40

32

25

17

9

1

Ø 8 mm

>100

>100

78

53

28

3

Ø 10 mm

>100

>100

>100

>100

69

8

15 kg/h

(18 l/h)

Ø 6 mm

27

21

16

11

6

0

Ø 8 mm

86

69

52

35

19

2

Ø 10 mm

>100

>100

>100

87

46

5

20 kg/h

(24 l/h)

Ø 6 mm

20

16

12

8

4

0

Ø 8 mm

64

52

39

26

14

1

Ø 10 mm

>100

>100

96

65

35

4

Mounting and commissioning –English –

20 FloCo-Top-1K / 223

Maximum suction line length for installation below the tank level

An anti-siphon valve should be installed to prevent fuel oil from

escaping in the case of a defective suction line since the oil lev-

el in the tank is higher.

Fig. 12: Application example 2

1

Piston type anti-siphon valve KAV

2

Diaphragm type anti-siphon valve

MAV

HKAV

Relevant suction height KAV

HMAV

Relevant suction height MAV

Fig. 13: : Application example 3

Nozzle ca-

pacity

Inner

pipe Ø

Suction height H [m]

1,5

2,0

2,5

3,0

3,5

4,0

< 2,5 kg/h

(3 l/h)

Ø 4 mm

32

26

19

13

7

1

Maximum possible suction line

length [m]

5 kg/h

(6 l/h)

Ø 4 mm

10

8

6

4

2

1

7,5 kg/h

(9 l/h)

Ø 4 mm

10

8

6

4

2

0

Ø 6 mm

54

43

33

22

12

1

10 kg/h

(12 l/h)

Ø 4 mm

8

6

4

3

1

0

Ø 6 mm

40

32

25

17

9

1

15 kg/h

(18 l/h)

Ø 6 mm

27

21

16

11

6

0

20 kg/h

(24 l/h)

Ø 6 mm

20

16

12

8

4

0

Ø 8 mm

64

52

39

26

14

1

This manual suits for next models

2

Table of contents

Languages:

Other Afriso EURO-INDEX Water Filtration System manuals

Popular Water Filtration System manuals by other brands

Trigano

Trigano J-PSC064 Instruction and maintenance manual

Millipore Sigma

Millipore Sigma Pellicon 3 Cassettes Installation and user guide

SY-KLONE

SY-KLONE RESPASC installation instructions

Schaffner

Schaffner FN5420 User and installation manual

Teka

Teka Spark operating instructions

Brita

Brita Maxtra+ Instructions for use

Watts

Watts Pure H2O Series Installation, operation and maintenance manual

Pentair

Pentair Logix 762 user guide

Heaven Fresh

Heaven Fresh AquaCharger AK-900 instruction manual

PREMIER TECH

PREMIER TECH Rewatec Ecoflo ST-500 owner's manual

Aqua PRO

Aqua PRO AP-600W-A5-GST2 manual

Coway

Coway CHP-04AR user manual