NOTIONS DE BASE SUR LE SOUDAGE MIG

F

(F) 3

F

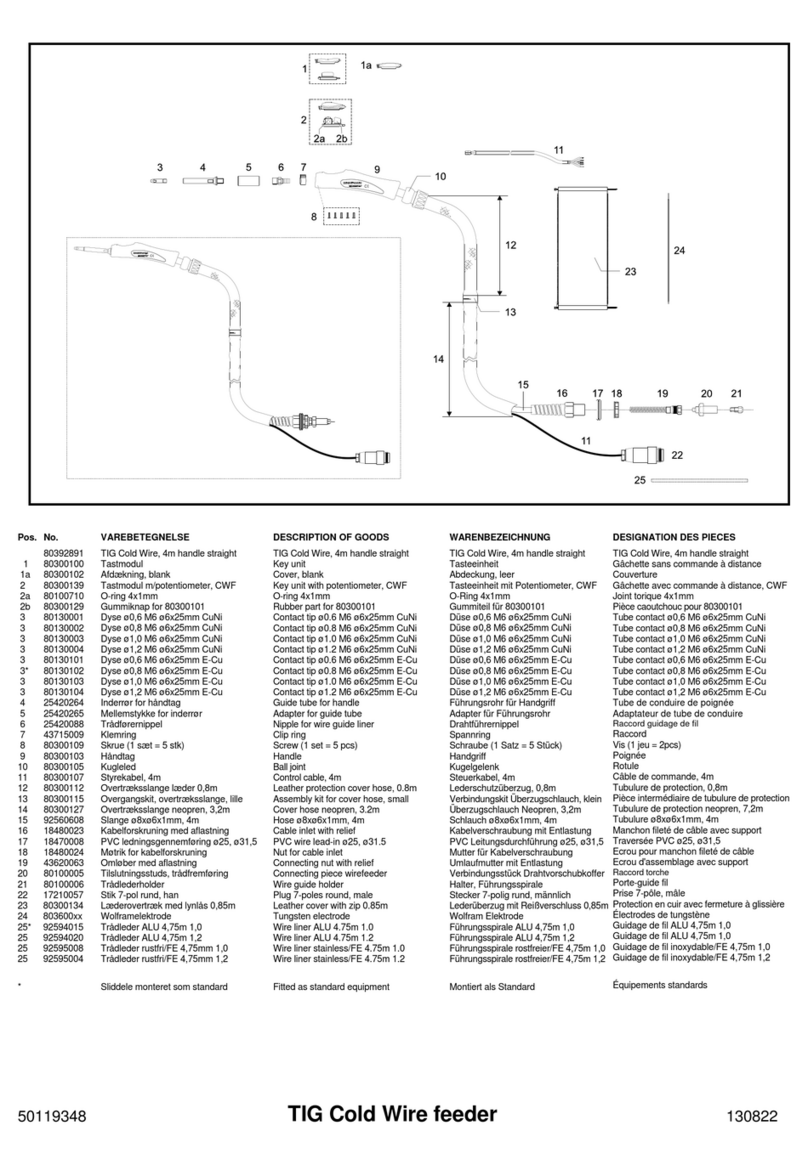

1 - Sélecteur du système de soudage:

Sur la position en appuyant sur le bouton chalumeau, on peut com-

mencer à souder; en le relâchant, on arrête.

Sur la position en appuyant sur le bouton chalumeau, du gaz sort; en le

relâchant, le fil et le courant partent. En y appuyant à nouveau, le fil et le courant

s'arrêtent et, en le relâchant, le gaz s'arrête.

Sur la position la soudeuse fonctionne en mode temporisé; en appu-

yant sur le bouton chalumeau, la phase de soudage commence et elle cesse auto-

matiquement à la fin du temps établi avec le potentiomètre du temporisateur.

2 - Voyant Machine allumée

3 - Voyant Machine en surchauffe

4 - Potentiomètre d'ajustement de la vitesse du fil

5 - Potentiomètre de réglage du temps de pointage, de 0,3 à 10 secondes (il

fonctionne uniquement avec le sélecteur (Ref. 1 - Fig. 1 pag. 2) sur la position

6 - Potentiomètre de réglage du temps d'accélération du moteur

d'entraînement du fil.

7 - Potentiomètre de réglage du temps ou pendant lequel la puissance de sou-

dage est maintenue après le signal d'arrêt de cette dernière. Dans la pratique,

si à la fin du soudage, ce temps est trop court, le fil reste collé dans le bain ou il

ressort trop du petit tube de contact du chalumeau. En revanche, si le temps est

trop long, le fil colle au petit tube de contact du chalumeau et l'endommage sou-

vent.

8 - Bouton d’avancement du fil (sans courant)

9 - Bouton d’essai de sortie du fil

10 - Attache Europeenne

5.0 NOTIONS DE BASE SUR LE SOUDAGE MIG

PRINCIPE DU SOUDAGE MIG

Le soudage MIG est un soudage autogène, c’est à dire qu’il permet d’unir, par

fusion, deux métaux de même nature (acier doux, inox, aluminium) en assurant la

continuité mécanique et physique du matériau. La chaleur nécessaire à la fusion

des pièces à assembler est fournie par un arc électrique qui jaillit entre le fil

(électrode) et la pièce à souder. L’arc et le bain de fusion sont protégés de l’air

ambiant par la présence d’un gaz de protection.

6.0 RACCORDEMENTS ET PRÉPARATION DE L’ÉQUIPEMENT POUR

LE SOUDAGE

Raccorder soigneusement les accessoires afin d’éviter toute perte de puis-

sance ou fuite de gaz dangereuse.

Respecter scrupuleusement les normes de sécurité.

N.B.: NE PAS ACTIONNER LES COMMUTATEURS en cours de soudage,

cela pourrait endommager l’appareil.

Contrôler la sortie du gaz et en régler le débit au moyen du réducteur de pres-

sion.

ATTENTION: En cas de travail à l’extérieur ou de présence de courants d’air, proté-

ger le flux de gaz qui risquerait sinon d’être dévié et de ne plus offrir une protec-

tion suffisante.

6.1 SOUDAGE

1. Ouvrir le robinet de la bouteille de gaz et régler le débitmètre en fonction

des conditions de travail. Fixer la pince de masse sur la pièce à souder à un

emplacement exempt de peinture, de plastique ou de rouille.

2. Régler le courant de soudage en agissant sur les commutateur (Ref. 11-

Fig. 1 pag. 2) en tenant compte du fait que plus l’épaisseur des pièces à

souder est importante, plus forte est la puissance requise. Les premières

positions des commutateurs correspondent au soudage de petites épais-

seurs. Tenir compte aussi du fait qu’à chaque position sélectionnée corre-

spond une vitesse de fil différente, réglable au moyen du potentiomètre

(Ref. 4 - Fig. 1 pag. 2).

6.2 SOUDAGE DES ACIERS AU CARBONE

Pour le soudage MIG de ces métaux, il est nécessaire de:

1. Utiliser un gaz de protection à composition binaire, en général Ar/CO2 dans

des proportions allant de 75 à 80% d’Argon et 25 à 20% de CO2, ou bien à

composition ternaire telle que Ar/CO2/O2. Ces gaz donnent chaleur au sou-

dage et il en résulte un cordon bien raccordé et esthétique, par contre la

pénétration est relativement faible. En utilisant de l’anhydride carbonique

(MAG) comme gaz de protection, le cordon obtenu sera étroit et bien

pénétré, mais l’ionisation du gaz influencera sur la stabilité de l’arc.

2. Utiliser un fil d’apport de même nature que l’acier à souder. Il est important

de n’utiliser que des fils de bonne qualité en évitant de souder avec des fils

rouillés qui peuvent provoquer des défauts de soudage. En règle générale,

les fils s’utilisent dans les plages d’intensité suivantes:

- Ø fil (mm) x 100 = Courant min. (Ampères)

- Ø fil (mm) x 200 = Courant max. (Ampères)

Exemple: Ø fil = 1,2 mm : Courant de soudage: 120 A min. / 240 A max. Ceci

avec des mélanges Ar/CO2 et transfert en court-circuit (SHORT).

3. Éviter de souder sur les pièces rouillées ou présentant des taches d’huile ou

de graisse.

4. Utiliser une torche proportionnée au courant de soudage.

5. Vérifier régulièrement que les mors de la pince de masse ne soient pas

détériorés et que les câbles (torche et masse) ne soient pas entaillés ou

brûlés, ce qui en diminuerait l’efficacité.

6.3 SOUDAGE DES ACIERS INOXYDABLES

Le soudage MIG des aciers inoxydables de la série 300 (austénitiques) doit être

effectué sous protection de gaz à haute teneur en Argon, avec un faible pourcen-

tage d’O2 pour garantir la stabilité de l’arc. Le mélange le plus couramment utilisé

est Ar/O2 98/2.

- Ne pas utiliser de CO2 ou de mélange Ar/CO2.

- Ne pas toucher le fil avec les mains.

Les fils d’apport devront être de qualité supérieure à celle du métal à souder et la

zone de soudage doit être soigneusement nettoyée.

6.4 SOUDAGE DE L’ALUMINIUM

Pour le soudage de l’aluminium, il est nécessaire d’utiliser:

1. De l’Argon à 100% comme gaz de protection.

2. Un fil d’apport de composition adéquate pour le métal de base à souder.

Pour le soudage de l’ALUMAN et de l’ANTICORODAL, utiliser un fil conte-

nant 3 à 5% de silicium. Pour le soudage du PERALUMAN et de l’ERGAL,

utiliser un fil contenant 5% de magnésium.

3. Une torche équipée pour le soudage de l’aluminium.

6.5 BOUTONNAGE

Ce mode particulier de soudage, qui réalise l’assemblage par points de deux tôles

superposées, requiert une buse gaz spéciale.

Monter la buse spéciale, l’appuyer sur la pièce à souder et la maintenir en pres-

sion. Actionner et maintenir la gâchette de la torche. Au bout d’un certain temps,

le soudage s’arrête automatiquement. Ce temps est déterminé par le temporisa-

teur TIMER (Ref. 5 - Fig. 1 pag. 2) qui doit être réglé en fonction de l’épaisseur

des tôles à souder.

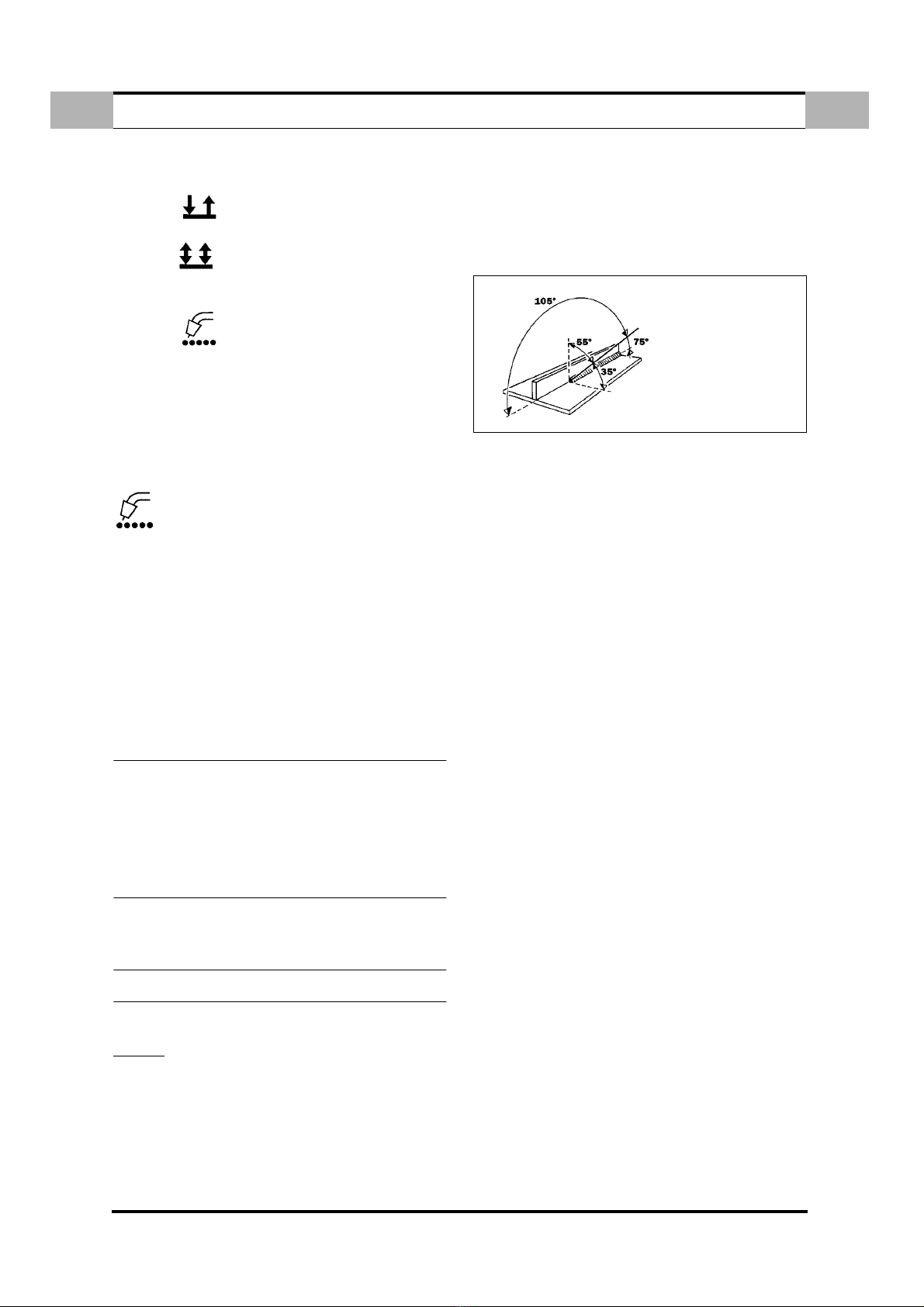

Pour un soudage correct, res-

pecter l’inclinaison et l’avance de

la torche mentionnées à la

figure.