8. RECOMENDACIONES DE USO Y SEGURIDAD

Entorno de soldadura

1) La soldadura debe llevarse a cabo en un entorno seco con un nivel de humedad del 90% o

inferior.

2) La temperatura del entorno de trabajo debe situarse entre -10º C y 40ºC.

3) Evite soldar al aire libre a menos que esté protegido de la luz solar y de la lluvia. Manténgalo

siempre seco y no lo ubique sobre un suelo húmedo o en zonas encharcadas.

4) Evite soldar en zonas polvorientas o en entornos con la presencia de agentes químicos

corrosivos.

5) La soldadura por arco con gas de protección debe realizarse en entornos que no tengan una

corriente de aire fuerte.

Consejos útiles sobre seguridad

En esta máquina se han instalado circuitos de protección contra sobreintensidad, sobretensión y

sobrecalentamiento. Cuando la tensión de red, la corriente de salida o la temperatura interior

supera los límites preconfigurados, la máquina se detendrá automáticamente. No obstante, el

uso excesivo de la máquina (por ej.: tensión demasiado alta) puede también ocasionarle daños.

Por lo tanto, le rogamos tenga en cuenta:

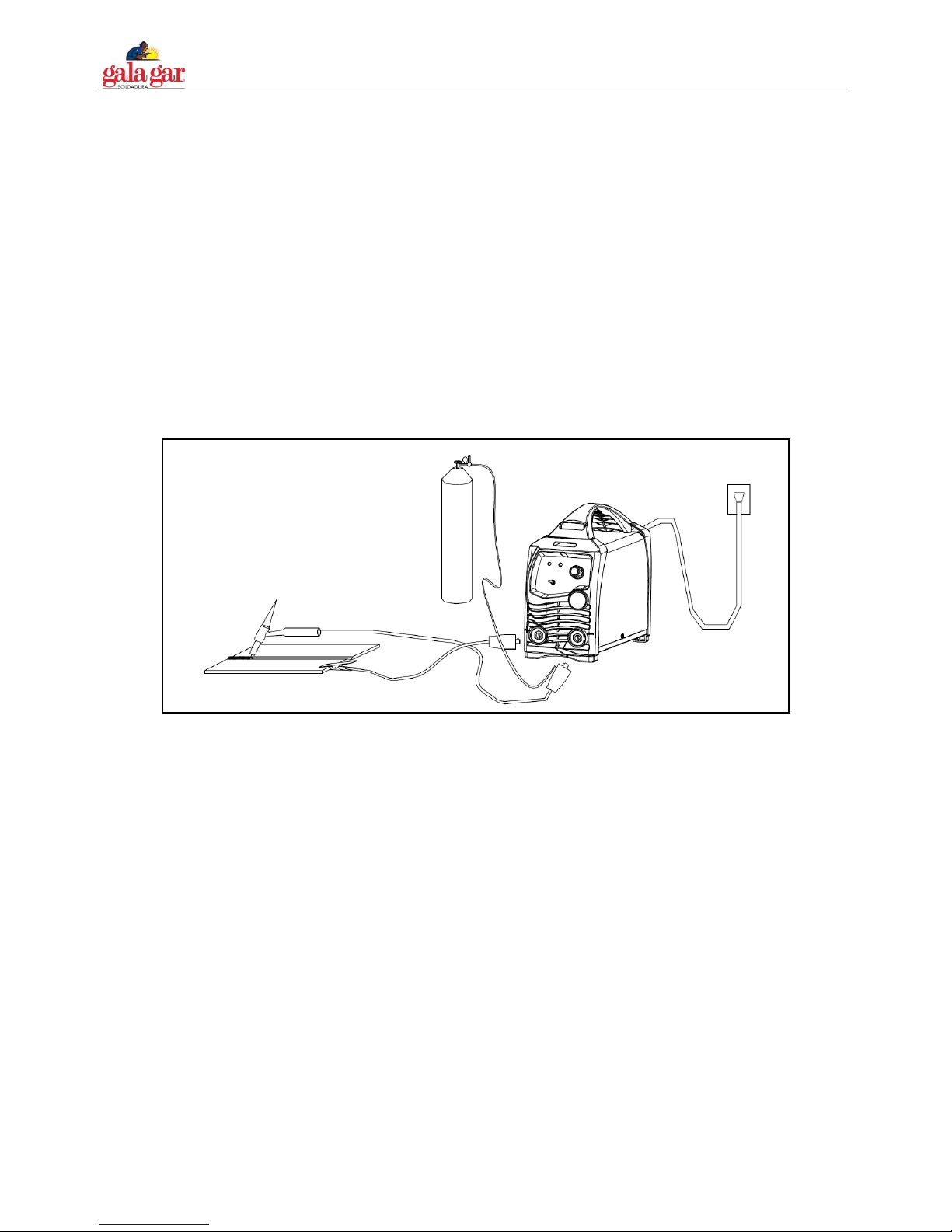

1) La ventilación Este equipo de soldadura puede generar una corriente de soldadura muy

potente que conlleva unas exigencias rigurosas de refrigeración que no pueden ser

satisfechas con la ventilación natural. De ahí la importancia del ventilador interno para

conseguir que la máquina trabaje de manera continua con una refrigeración eficaz. El

operario debe asegurarse de que las rejillas no estén obstruidas ni bloqueadas. La distancia

entre la máquina y cualquier objeto de alrededor no debe ser inferior a 30 cm. Una buena

ventilación es primordial para el funcionamiento normal y la vida útil de la máquina.

2) Está prohibido soldar con la máquina en estado de sobrecarga. Le rogamos que compruebe

continuamente la corriente máxima de carga (consulte el factor de marcha correspondiente).

Asegúrese de que la corriente de soldadura no supera la corriente máxima de carga. Las

sobrecargas pueden acortar la vida útil de la máquina e incluso dañarla.

3) No se permiten sobretensiones. Le rogamos consulte la tabla de "Parámetros Técnicos" con

relación al rango de tensión de alimentación de corriente de la máquina. Esta máquina

dispone de un sistema de compensación automática de la tensión, que le permite mantener

el rango de tensión dentro de los límites prefijados. En el caso de que la tensión de entrada

superase el valor establecido, se podrían dañar los componentes de la máquina.

4) La máquina cuenta con un terminal de conexión a tierra. Conéctelo al cable de masa

(sección ≥ 6mm2) para evitar una descarga eléctrica o estática.

Mientras que la máquina se encuentra en estado de sobrecarga con el LED rojo encendido en el

panel delantero, se puede producir una parada repentina de la misma. Si esto se produce, no

será necesario volver a poner en marcha la máquina. Mantenga funcionando el ventilador

integrado para bajar la temperatura interior de la máquina. Se puede reiniciar la soldadura una

vez que la temperatura interior se sitúa en los niveles de tolerancia estándar y el LED rojo se apaga.