WEL2600

6

I – Attacco centralizzato LATO A

Vi si connette la torcia di saldatura.

J – Commutatore

Seleziona il lato machina.

Col commutatore in posizione A si attiva il LATO A della

macchina.

•Si salda con la torcia collegata nell’ attacco centralizzato

LATO A (I).

•Si alimenta il gas di saldatura con la bombola collegata nel

raccordo gas LATO A (U).

Col commutatore in posizione B si attiva il LATO B della

macchina.

•Si salda con la torcia collegata nell’ attacco centralizzato

LATO B (P).

•Si alimenta il gas di saldatura con la bombola collegata nel

raccordo gas LATO B (S).

K- Display.

Utilizzando il programma manuale 00 lo strumento visualizza,

prima di saldare, la velocità del filo in metri al minuto e in

saldatura la corrente. Utilizzando i programmi sinergici visualizza

sempre la corrente.

Come descritto nei paragrafi precedenti, sullo strumento è

possibile visualizzare, prima di iniziare a saldare: il programma

in uso, il tempo di puntatura, il tempo di pausa, il tempo di Burn-

Back, lo spessore consigliato, la funzione di accostaggio, la

funzione di velocità impostata sul motore della torcia WEL3105 e

il tempo di post gas.

L’ultimo programma utilizzato e le impostazioni ad esso relative

vengono memorizzate e visualizzate sul display Ksia quando

viene commutato il modo di saldatura dal lato A al lato B e sia

quando la macchina viene disalimentata.

L e M- Tasti.

• Quando il LED Aè acceso il display Kindica il numero di

programma selezionato dai 2 tasti, finita la selezione il LED

rimane acceso per altri 5 secondi e poi si spegne.

• Quando il LED Bè acceso il display Kindica il tempo

selezionato dai 2 tasti, finita la selezione il LED rimane acceso

per altri 5 secondi e poi si spegne.

• Quando il LED Cè acceso il display Kindica il tempo

selezionato dai 2 tasti, finita la selezione il LED rimane acceso

per altri 5 secondi e poi si spegne.

• Quando il LED Dè acceso il display Kindica il tempo

selezionato dai 2 tasti, finita la selezione il LED rimane acceso

per altri 5 secondi e poi si spegne.

• Quando i LED A, B, C, D sono spenti e siamo all’interno di un

qualsiasi programma sinergico, premendo uno dei 2 tasti, il

display Kindica alternativamente la corrente impostata o lo

spessore in millimetri consigliato.

Agendo sul commutatore Qsi potrà vedere sul display K

l’aumento o la diminuzione istantanea del valore selezionato,

questa funzione è utile quando, preventivamente, si vuole

sapere a quale corrente o spessore vogliamo iniziare la

saldatura.

• Premendo contemporaneamente i 2 tasti per almeno 5

secondi entriamo nel sotto menù, dove troviamo 3 funzioni,

selezionabili tramite il tasto E:

1 – Accostaggio ( velocità ).

Modifica la velocità del filo rispetto a quella impostata,

questa rimane attiva per un tempo regolato dalla funzione di

accostaggio ( tempo ).

La velocità può essere variata tramite i 2 tasti Le Mda un

10% ad un massimo del 150% della velocità di saldatura

impostata. Questa funzione, abbinata alla funzione di

accostaggio (tempo) serve per migliorare l’accensione

dell’arco. Il valore indicato sul display Kè preceduto dalla

lettera (A).

2 – Velocità impostata sul motore della torcia WEL3105

Agendo sui 2 tasti Le Mla velocità del WEL3105 varia da –

9 a + 9 rispetto al valore impostato. Questa funzione

permette di ottimizzare l’avanzamento del filo, mettendo in

passo il motore trainafilo della saldatrice con quello della

torcia WEL3105. Il valore indicato sul display Kè preceduto

dalla lettera (H).

3 – Post gas.

Mediante i 2 tasti Le M si può variare da 0 a 5 secondi

l’uscita del gas alla fine della saldatura. Questa funzione è

particolarmente utile saldando acciaio inossidabile e

alluminio. Il valore indicato sul display Kè preceduto dalla

lettera (P).

4 – Accostaggio (tempo).

Regola il tempo in cui rimane attiva la velocità di

accostaggio. Questa funzione, abbinata alla funzione di

accostaggio (velocità) serve per migliorare l’accensione

dell’arco.

Mediante i 2 tasti L – M il tempo di accostaggio può variare

da 0 a 1 secondo.

Il valore indicato sul display Kè preceduto dalla lettera (D).

5 – Modo manuale 2 tempi e modo automatico 4 tempi.

Agendo sui 2 tasti L – M si sceglie il modo 2 tempi oppure 4

tempi.

Se la saldatrice è sul modo manuale 2 tempi, si inizia a

saldare quando si preme il pulsante e si interrompe quando

lo si rilascia.

Se la saldatrice è sul modo automatico 4 tempi, per iniziare

la saldatura premere il pulsante torcia; una volta iniziato il

procedimento, il pulsante può essere rilasciato.

Per interrompere la saldatura premere e rilasciare

nuovamente. Questo modo è adatto a saldature di lunga

durata, dove la pressione sul pulsante della torcia può

affaticare il saldatore. Il valore indicato sul display Kè

preceduto dai simboli (2t e 4t).

N – Manopola di regolazione.

Regola la velocità del filo, ed è attiva solo quando si utilizza la

torcia di saldatura standard e non la torcia WEL3105. Quando si

utilizza il programma 00, varia la velocità del filo di saldatura da

0 a 20 metri/minuto.

Quando si utilizza un qualsiasi programma sinergico l’indice

della manopola deve essere posto sulla scritta SYNERGIC.

Scegliendo un programma sinergico, il display Kindica la

corrente impostata dal programma scelto. Questa corrente

corrisponde ad una velocità, se si vuole correggerla è sufficiente,

ruotare la manopola in senso orario, per aumentarla oppure,

ruotarla in senso antiorario, per diminuirla. Sul display Ki

cambiamenti di velocità di filo vengono sempre indicati da una

corrente.

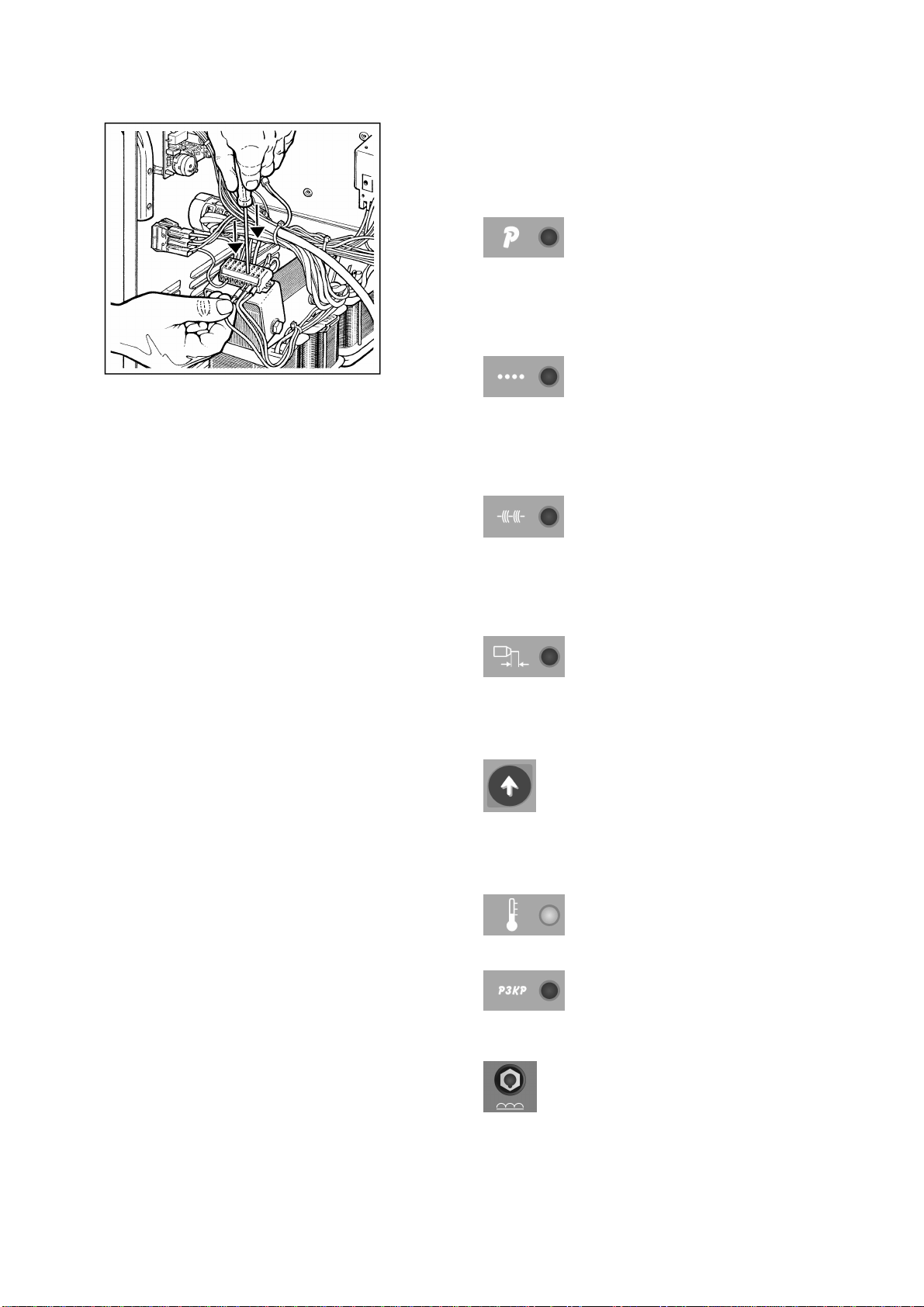

O – Connettore 10 poli.

A questo connettore deve essere collegato il connettore volante

da 10 poli della torcia WEL3105.

P – Attacco centralizzato LATO B

Vi si connette la torcia di saldatura.

Questo attacco può utilizzare anche la torcia tipo WEL3105.