Boge BS1200-6000 User manual

DATE: 11.05.2016 - Rev. 2

CODE: 398H272011

Operating instruction

Series

Refrigeration Dryer

BS1200-6000 (60Hz)

www.boge.com

BOGE AIR. THE AIR TO WORK

EN User Manual

ES Manual de uso

FR Manuel d’utilisation

DE Benutzer Handbuch

English 1/6

BS1200-6000

1 Safety

1.1 Importance of the manual

• Keep it for the entire life of the machine.

• Read it before any operation.

1.2 Warning signals

!Instruction for avoiding danger to persons

YInstruction for avoiding damage to the equipment.

ZThe presence of a skilled or authorized technician is required.

,ere are symbols whose meaning is given in the para. 8.1

1.3 Safety instructions

! Every unit is equipped with an electric disconnecting switch for

operating in safe conditions. Always use this device in order to eliminate

risks maintenance.

!e manual is intended for the end-user, only for operations perfor-

mable with closed panels: operations requiring opening with tools must

be carried out by skilled and qualied personnel.

YDo not exceed the design limits given on the data plate.

!Y It is the user’s responsibility to avoid loads dierent from the

internal static pressure. e unit must be appropriately protected whe-

never risks of seismic phenomena exist.

! e safety devices on the compressed air circuit must be provided

for by the user

e dimensioning of the safety devices of the air compressed circuit

must be according to the specications of the system and legislation in

force locally.

Only use the unit for professional work and for its intended purpose.

e user is responsible for analysing the application aspects for product

installation, and following all the applicable industrial and safety stan-

dards and regulations contained in the product instruction manual or

other documentation supplied with the unit.

Tampering or replacement of any parts by unauthorized personnel and/

or improper machine use exonerate the manufacturer from all responsi-

bility and invalidate the warranty.

e manufacturer declines and present or future liability for damage to

persons, things and the machine, due to negligence of the operators,

non-compliance with all the instructions given in this manual, and non-

application of current regulations regarding safety of the system.

e manufacturer declines any liability for damage due to alterations

and/or changes to the packing.

It is the responsibility of the user to ensure that the specications provi-

ded for the selection of the unit or components and/or options are fully

comprehensive for the correct or foreseeable use of the machine itself or

its components.

!IMPORTANT: e manufacturer reserves the right to modify this ma-

nual at any time. e most comprehensive and updated information, the

user is advised to consult the manual supplied with the unit.

!CAUTION: Moving parts, hot parts and risk of electric shock: discon-

nect power before opening the cover.

1.4 Residual risks

e installation, start up, stopping and maintenance of the machine

must be performed in accordance with the information and instructions

given in the technical documentation supplied and always in such a way

to avoid the creation of a hazardous situation. e risks that it has not

been possible to eliminate in the design stage are listed in the following

table:

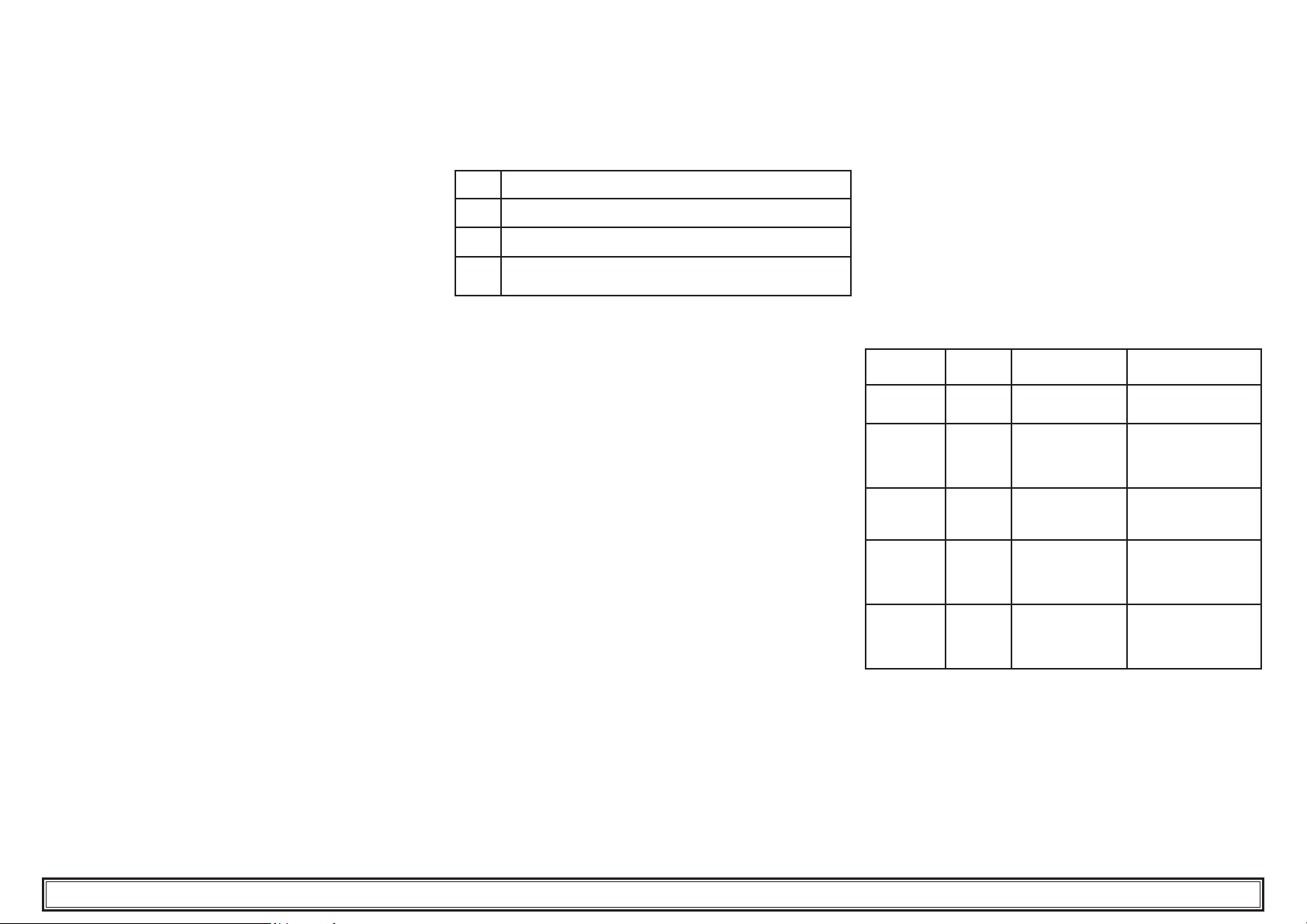

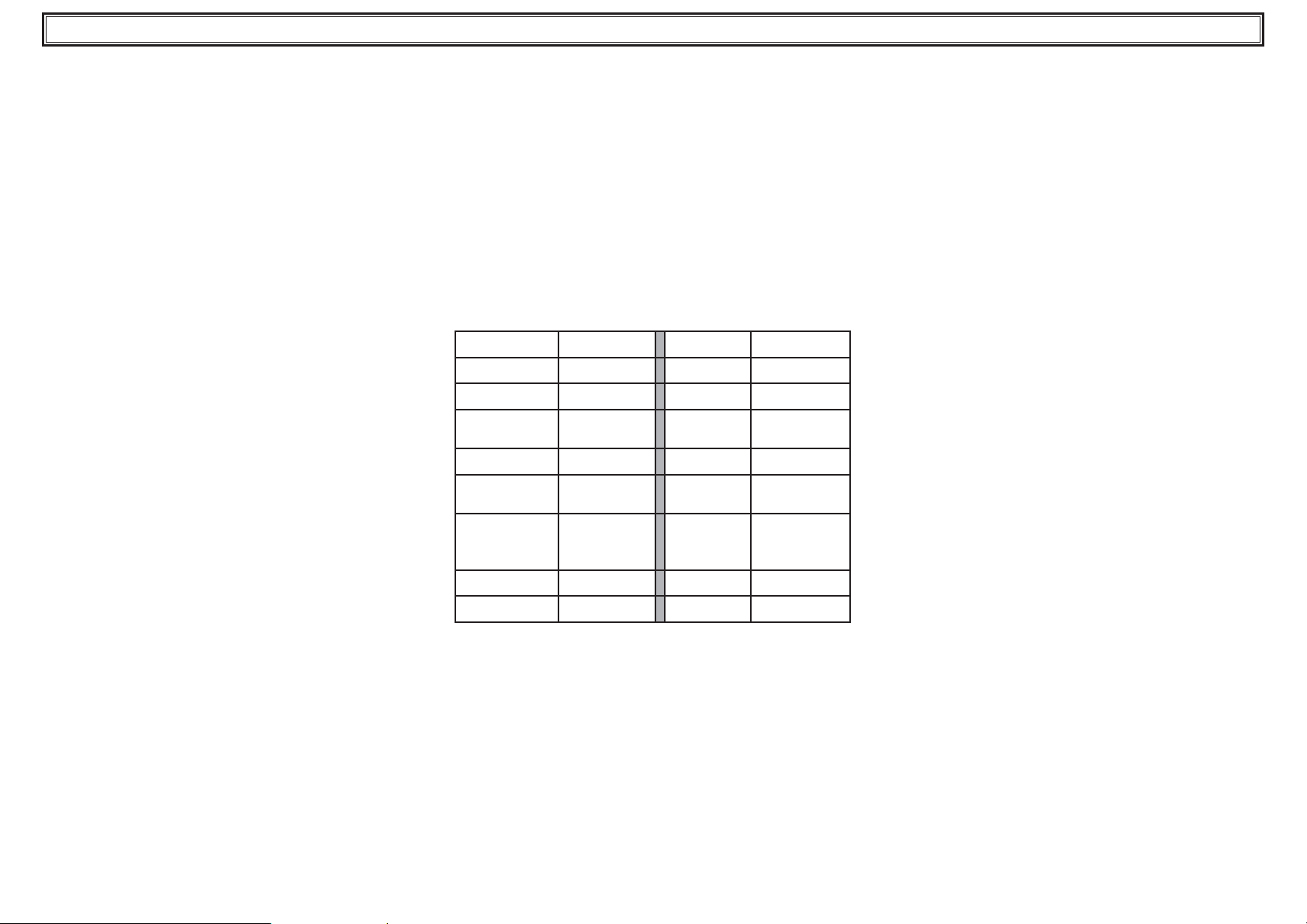

Part aected Residual

risk

Manner of

exposure

Precautions

heat exchanger

coil

small cuts contact avoid contact, wear protective

gloves

fan grille and fan lesions insertion of pointed

objects through the

grille while the fan is in

operation

do not poke objects of any

type through the fan grille or

place any objects on the grille

inside the unit:

compressor and

discharge pipe

burns contact avoid contact, wear protective

gloves

inside the unit:

metal parts and

electrical wires

intoxication,

electrical

shock, serious

burns

defects in the insulation

of the power supply lines

upstream of the electrical

panel; live metal parts

adequate electrical protection

of the power supply line; en-

sure metal parts are properly

connected to earth

outside the unit:

area surrounding

the unit

intoxication,

serious burns

re due to short circuit or

overheating of the supply

line upstream of the unit’s

electrical panel

ensure conductor cross-

sectional areas and the supply

line protection system con-

form to applicable regulations

8 Appendix

, ere are symbols whose meaning is given in the par. 8.1.

8.1 Legend

8.2 Installation diagram

8.3 Technical data

8.4 Spare parts list

8.5 Exploded drawing

8.6 Dimensional drawings

8.7 Refrigerant circuit

8.8 Wiring diagram

Index

1 Safety

1.1 Importance of the manual

1.2 Warning signals

1.3 Safety instructions

1.4 Residual risks

2 Introduction

2.1 Transport

2.2 Handling

2.3 Inspection

2.4 Storage

3 Installation

3.1 Procedures

3.2 Operating space

3.3 Versions

3.4 Tips

3.5 Electrical connection

3.6 Condensate drain connection

4 Commissioning

4.1 Preliminary checks

4.2 Starting

4.3 Operation

4.4 Stop

5 Control

5.1 Control panel

5.2 Operation

5.3 Parameters

5.4 Alarms and Warnings

6 Maintenance

6.1 General instructions

6.2 Refrigerant.

6.3 Preventive Maintenance Programme

6.4 Dismantling

7 Troubleshooting

English 2/6

BS1200-6000

2 Introduction

is manual refers to refrigeration dryers designed to guarantee high

quality in the treatment of compressed air.

2.1 Transport

e packed unit must:

• remain upright;

• be protected against atmospheric agents;

• be protected against impacts.

2.2 Handling

Use a fork-li truck suitable for the weight to be lied, avoiding any type

of impact.

2.3 Inspection

a) All the units are assembled, wired, charged with refrigerant and oil

and tested under standard operating conditions in the factory;

b) on receiving the machine check its condition: immediately notify

the transport company in case of any damage;

c) unpack the unit as close as possible to the place of installation.

2.4 Storage

If several units have to stacked, follow the notes given on the packing.

Keep the unit packed in a clean place protected from damp and bad

weather.

3 Installation

Y For the correct application of the warranty terms, follow the in-

structions given in the start-up report, ll it in and send it back to Seller.

In places with re hazard, provide for a suitable re-extinguishing sy-

stem.

3.1 Procedures

Install the dryer inside, in a clean area protected from direct atmosphe-

ric agents (including sunlight).

!For modelsBS5000-6000make sure to screw down the stud bolts in

the anges before connecting the counteranges (see par. 8.6).

YComply with the instructions given in par. 8.2 and 8.3.

It is recommended that all dryers be tted with adequate pre-ltration

near the inlet to the dryer.

Y Pre-lter element (for 3 micron ltration or better) must be replaced

at least once a year, or sooner as per manufacturer recommendations.

YCorrectly connect the dryer to the compressed air inlet/outlet con-

nections.

3.2 Operating space

Leave a space of 1.5 m (60 inches) around the unit.

Leave a space of 2 m (80 inches) above dryer models with vertical con-

densation air expulsion.

3.3 Versions

Air-cooled version (Ac)

Do not create cooling air recirculation situations. Do not obstruct the

ventilation grilles.

Water-cooled version (Wc)

If not provided in the supply, t a mesh lter on the condensation water

inlet.

Y, Inlet condensation water characteristics:

Temperature ≥50°F (10°C) CL-<50 ppm

ΔT IN/OUT 5-15°C CaCO370-150 ppm

Max % glycol 50 O2<0.1 ppm

Pressure 43.5-145 PSIg

(3-10 barg) Fe <0.2 ppm

PH 7.5-9 NO3<2 ppm

Electrical

conductivity 10-500 µS/cm HCO3-70-300 ppm

Langelier

saturation

index

0-1 H2S<0.05 ppm

SO4

2- <50 ppm CO2<5 ppm

NH3<1 ppm Al <0.2 ppm

Please note that for special cooling water types such as demineralized,

deionized or distilled it is necessary to contact the manufacturer to ve-

rify which kind of condenser should be used since the standard material

may not be suitable.

3.4 Tips

To prevent damage to the internal parts of the dryer and air compres-

sor, avoid installations where the surrounding air contains solid and/or

gaseous pollutants (e.g. sulphur, ammonia, chlorine and installations in

marine environments).

e ducting of extracted air is not recommended for versions with axial

fans.

3.5 Electrical connection

Use approved cable in conformity with the local laws and regulations

(for minimum cable section, see par. 8.3).

Install a dierential thermal magnetic circuit breaker with contact ope-

ning distance 3 mm ahead of the system (RCCB - IDn = 0.3A) (see the

relevant current local regulations).

e nominal current In of the magnetic circuit breaker must be equal to

the FLA with an intervention curve type D.

3.6 Condensate drain connection

YMake the connection to the draining system, avoiding connection

in a closed circuit shared by other pressurized discharge lines. Check the

correct ow of condensate discharges. Dispose of all the condensate in

conformity with current local environmental regulations.

4 Commissioning

4.1 Preliminary checks

Before commissioning the dryer, make sure:

• installation was carried out according that given in the section 3;

• the air inlet valves are closed and that there is no air ow through the

dryer;

• the power supply is correct;

• with Wc version, open the cooling water circuit a few minutes before

starting the dryer.

4.2 Starting

a) Start the dryer before the air compressor;

b) switch the power on by turning the MAIN SWITCH “&” to

“I ON”: the POWER LED (2) lights up turning yellow; the crankcase

heater will now start heating .

!THE CRANKCASE HEATER MUST BE SWITCHED ON 12

HOURS BEFORE STARTING THE DRYER.

Failure to comply with this rule may cause serious damage to the

compressor.

Once the crankcase is preheated, press the ON button on the control

panel.

c) press

x

: the POWER LED (2) turns green and the compressor

switches on; the dew point is displayed.

YFans (Ac version): if connected with the wrong phase sequence

they turn in the opposite direction, with the risk of being damaged (in

this case the air exits the dryer cabinet from the condenser grilles instead

from the fan grille - see par. 8.6 and 8.7 for correct air ow); immediately

invert two phases.

d) Wait 5 minutes, then slowly open the air inlet valve;

e) slowly open the air outlet valve: the dryer is now drying.

Phases Monitor

If appears to display the alarm “CP “, during the start up of the dryer, the

user must verify the wiring of the input terminals of the disconnecting

switch of the dryer.

4.3 Operation

• Leave the dryer on during the entire period the air compressor is wor-

king;

• e dryer operates in automatic mode, therefore eld settings are not

required;

English 3/6

BS1200-6000

• In the event of unforeseen excess air ows, by-pass to avoid overloa-

ding the dryer.

• Avoid air inlet temperature uctuations.

4.4 Stop

a) Stop the dryer 2 minutes aer the air compressor stops or in any

case aer interruption of the air ow;

b) make sure compressed air does not enter the dryer when the dryer

is disconnected or if an alarm occurs.

c) Press

x

: the POWER LED (2) turns yellow again;

d) Turn the MAIN SWITCH “&” to “O OFF” to switch the power

o.

YWc version, close the water circuit with the dryer stopped.

5 Control

5.1 Control panel

4

5

2

1

3

y

xé

z

è

[&

Display

Reference Name Description

1MAIN SWITCH I ON = dryer powered;

O OFF = dryer not powered.

2POWER LED Yellow = dryer powered.

Green = dryer operating.

3ENERGY SAVING

LED

Lit = dryer in energy saving

condition.

4WARNING LED O = no signal.

Flashing = alarm or warning.

5DRAIN LED Lit = drain open.

Keypad mode STANDARD MENU*

x

ON/OFF BUTTON

Switching on/o Conrm

z

RESET BUTTON

Reset alarm/ warning Up

é

HISTORY BUTTON

Alarm/warning log Down

y

DRAIN BUTTON Condensate drain Out

* returns to STANDARD mode aer 5 minutes.

5.2 Operation

Operation status

With the MAIN SWITCH “&” turned to “I ON” (dryer powe-

red) three working conditions are possible::

DRYER

STATUS [

DISPLAY

POWER LED

(2)

1OFF O Yellow

2ON Dew point Green

3REMOTE OFF r.OF Yellow

To switch from OFF to ON (and vice versa) press

x

.

! In OFF status the unit remains powered until the MAIN SWITCH“

&” is turned to “O OFF”!

Y To manage REMOTE OFF mode, remove the bridge between

terminals X4.0 and X4.10 (see par. 8.8) and connect the remote start/

stop switch (to be provided for by the customer).

In ON status, use the button with the following logic:

X4.0 X4.10 X4.0 X4.10

DRYER STATUS ON REMOTE OFF

!Do not activate ON status (refrigeration compressor operating)

more than 10 times in one hour.

Energy saving function

è

In ON mode, operating conditions permitting, the dryer reduces energy

consumption by temporarily switching o the refrigeration compressor;

the ENERGY SAVING LED (3) comes on (see Control Panel).

Scheduled maintenance

YWhen the DISPLAY[alternatively shows the Sr warning code

and dew point, contact authorized assistance personnel for carrying out

scheduled maintenance indicated in par. 6.3 and for resetting the war-

ning code (see par. 5.4 in List of alarm/warnings).

Press

z

to cancel the warning for 24 hours.

Condensate drain

ere are three operation modes:

a) INTEGRATED - draining controlled by the level sensor;

b) TIMED - check that the automatic condensate drainage system is

working properly.

Use manual drainage to check that condensate is not retained as this

English 4/6

BS1200-6000

is symptomatic of poor drainage.

is check of the timed drain opening (parameter d1).

Settings depends upon the operating conditions of the dryer and

varies the amount of condensate to be removed.

For standard dryer operating conditions, see the following table of

recommended settings:

Model Parameter d1

BS1200 5

BS1400-2000 10

BS2400-6000 20

Parameter d1: time open in seconds for every 2 minutes of opera-

tion.

c) EXTERNAL - if there is an external drain.

To change operation mode, use the parameter d3 (see par. 5.3 in List of

parameters).

YOnly set the EXTERNAL mode in absence of the solenoid valve.

Otherwise the relative coil could become damaged.

Alarm log

Contains the descriptions of the last alarms (max. 8).

Press é

for 5 seconds: the keypad now operates in Alarm

MENU mode and the events can be scrolled with

z

and

é

.

Every event is displayed with “ALx” (x=1-8).

AL1 = most recent event.

If there are no events “---” appears.

To view the details of the event, press

x

:

ALx

1 Alarm code

2 ousands of hours

3 Hours

4 Dew point

5 Evaporation temperature

6 Compressor discharge temperature

7 Auxiliary evaporation temperature

Scroll with

z

and

é

.

5.3 Parameters

Accessing parameters

Press

z

and at the same time

é

: the keypad now operates in

Parameters MENU mode and the parameters can be scrolled with

z

and

é

.

List of parameters

A1 Sets the unit of measure for dew point in °C or °F.

A2/A3 Total hours of dryer operation = A3x1000+A2

(display only).

A4/A5 Like A2/A3 but for hours of refrigeration compressor ope-

ration.

A6 Sets Hd Warning intervention temperature (see par. 5.4 in

List of alarm/warnings).

A7 Inhibits remote OFF command.

b1 Sets the dryer address for serial communications.

b2 Sets the serial communication speed.

b3 Not available

b5 Refrigerant evaporation temperature.

b7 Not available

b8 Compressor discharge (delivery) temperature.

b9 Not available

b11 Auxiliary refrigerant evaporation temperature.

C5 Dryer model:

Mon = models BS250-1200

MuL = models BS1400-6000

Note: if the C5 is set to = MuL in a monocooler dryer then

the warning ASE will occur. ASE is a warning for the mul-

ticooler models..

C7 Sets compressor operation mode:

- CYC = CYCLING (energy saving enabled)..

- Con = CONTINUOUS (energy saving disabled)..

C36 Operating logic of the alarm/machine status relay.

0 = relay energised when dryer is running, de-energised if

in warning/alarm status.

1 = relay de-energised when dryer is running, energised if

in warning/alarm status.ù

2 = relay de-energised when dryer is not running,

energised when running.

C37 % energy saving.

d1 Sets the seconds of condensate drain opening (if set in TI-

MED mode).

d2 Like d1, but for seconds closed.

d3 ISets condensate drain operation mode:

- CAP = INTEGRATED

- tIM = TIMED

- Con = EXTERNAL (24VAC)

Changing parameters

Aer displaying the parameter, press

x

, change with

z

and

é

, ,

then press

x

to conrm.

Press

y

to return to STANDARD mode.

5.4 Alarms and Warnings

Alarms cause the dryer to switch o.

Warnings only cause a signal.

In the case of Alarm or Dew Point Sensor Warning (dSE),[

displays the alarm code. In the case of a Warning,[alternatively

displays the fault code and the dew point and WARNING LED comes

on.

If an alarm occurs:

a) Identify and eliminate the cause;

b) press

z

to reset the alarm;

c) press

x

to restart the dryer.

If a warning without automatic reset occurs:

a) identify and eliminate the cause

b) press

z

to reset the warning.

List of alarms/warnings

HP High Pressure Alarm

CP Phases monitor Alarm

LP Low Pressure Alarm

Ld Low Dew Point Alarm

Lt Low Evaporation Temperature Alarm

Ht High Compressor Discharge Temperature Alarm = T> 120°C.

LtA Alarm low auxiliary evaporation temperature.

rSE Refrigerant Temperature Sensor Warning

Switches to CONTINUOUS mode.

drE Condensate Drain Warning

Condensate drainage switches to TIMED mode.

dSE

Dew Point Sensor Warning

e measured temperature must return within its normal ran-

ge.

Hd High Dew Point Warning

Automatic reset when the dew point = A6 - 4°F (2°C).

HSE Discharge temperature sensor Warning

Sr Scheduled Maintenance Warning

See par. 5.2 and 6.3

English 5/6

BS1200-6000

6 Maintenance

a) e machine is designed and built to guarantee continuous opera-

tion; however, the life of its components depends on the maintenance

performed;

b) when requesting assistance or spare parts, identify the machine

(model and serial number) by reading the data plate located on the

unit.

6.1 General instructions

!Before any maintenance, make sure:

• the pneumatic circuit is no longer pressurized;

• the dryer is disconnected from the main power supply

YAlways use the Manufacturer’s original spare parts: otherwise the

Manufacturer is relieved of all liability regarding machine malfunctio-

ning.

For models BS1400-3800, in case of maintenance to the anged air con-

nections, replace the seals using only the spare parts indicated in par.

8.4.

YIn case of refrigerant leakage, contact qualied and authorized per-

sonnel.

Ye Schrader valve must only be used in case of machine malfun-

ction: otherwise any damage caused by incorrect refrigerant charging

will not be covered by the warranty.

6.2 Refrigerant.

Charging: any damage caused by incorrect refrigerant replacement car-

ried out by unauthorized personnel will not be covered by the warranty.

Z

YAt normal temperature and pressure, the R407c refrigerant is a

colourless gas classied in SAFETY GROUP A1 - EN378 (group 2 uid

according to Directive PED 97/23/EC)

GWP (Global Warming Potential) = 1652,5.

!In case of refrigerant leakage, ventilate the room.

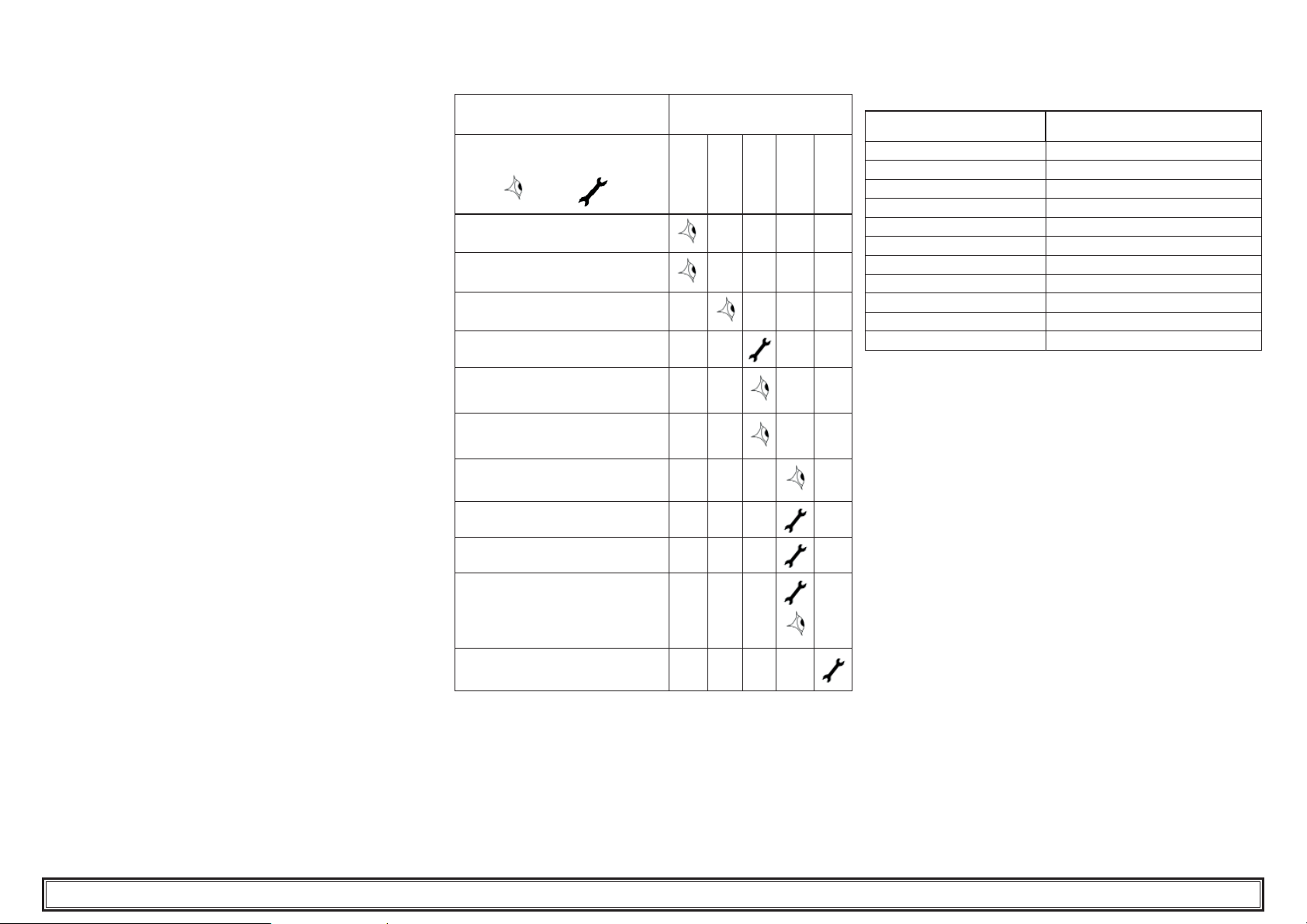

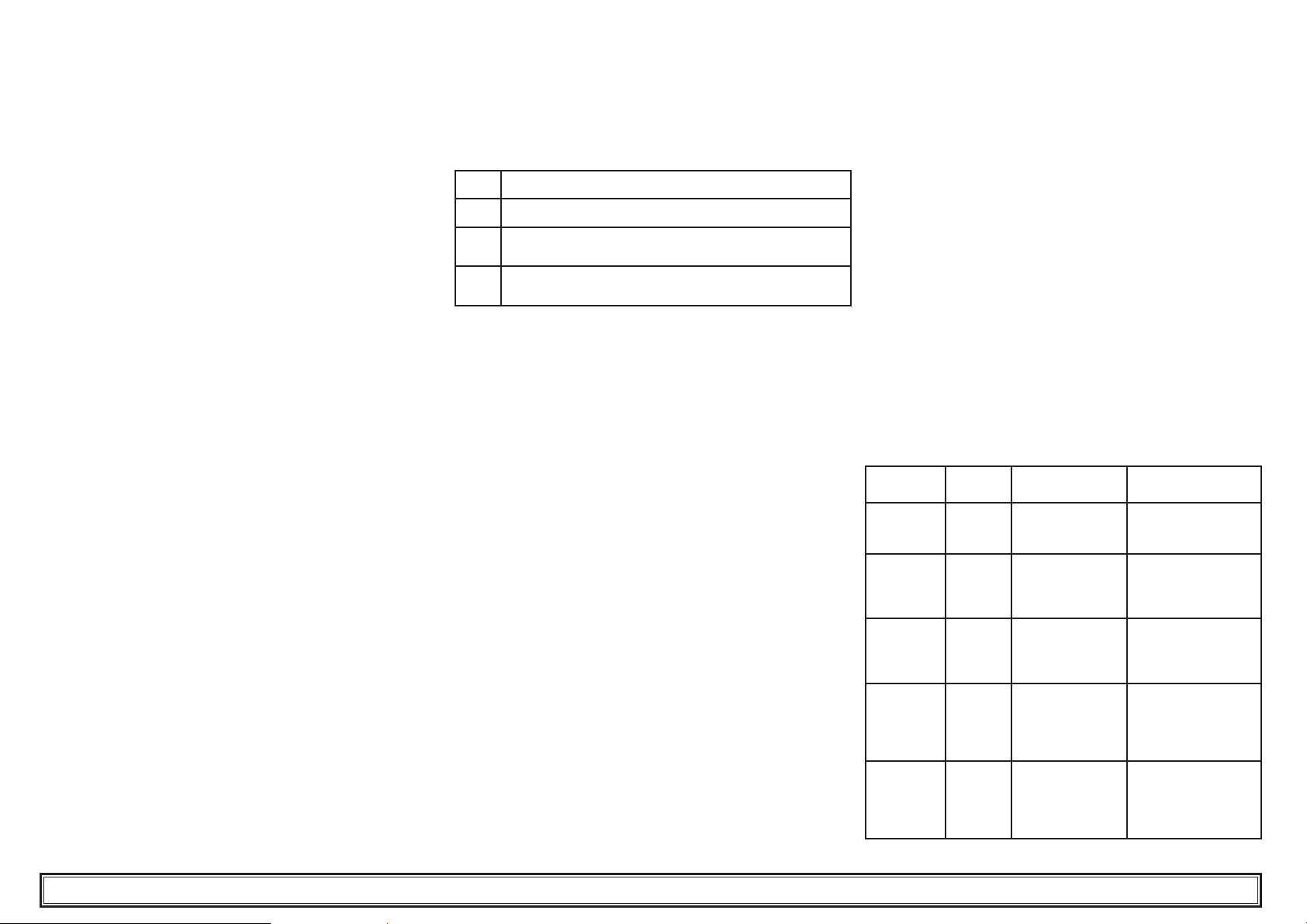

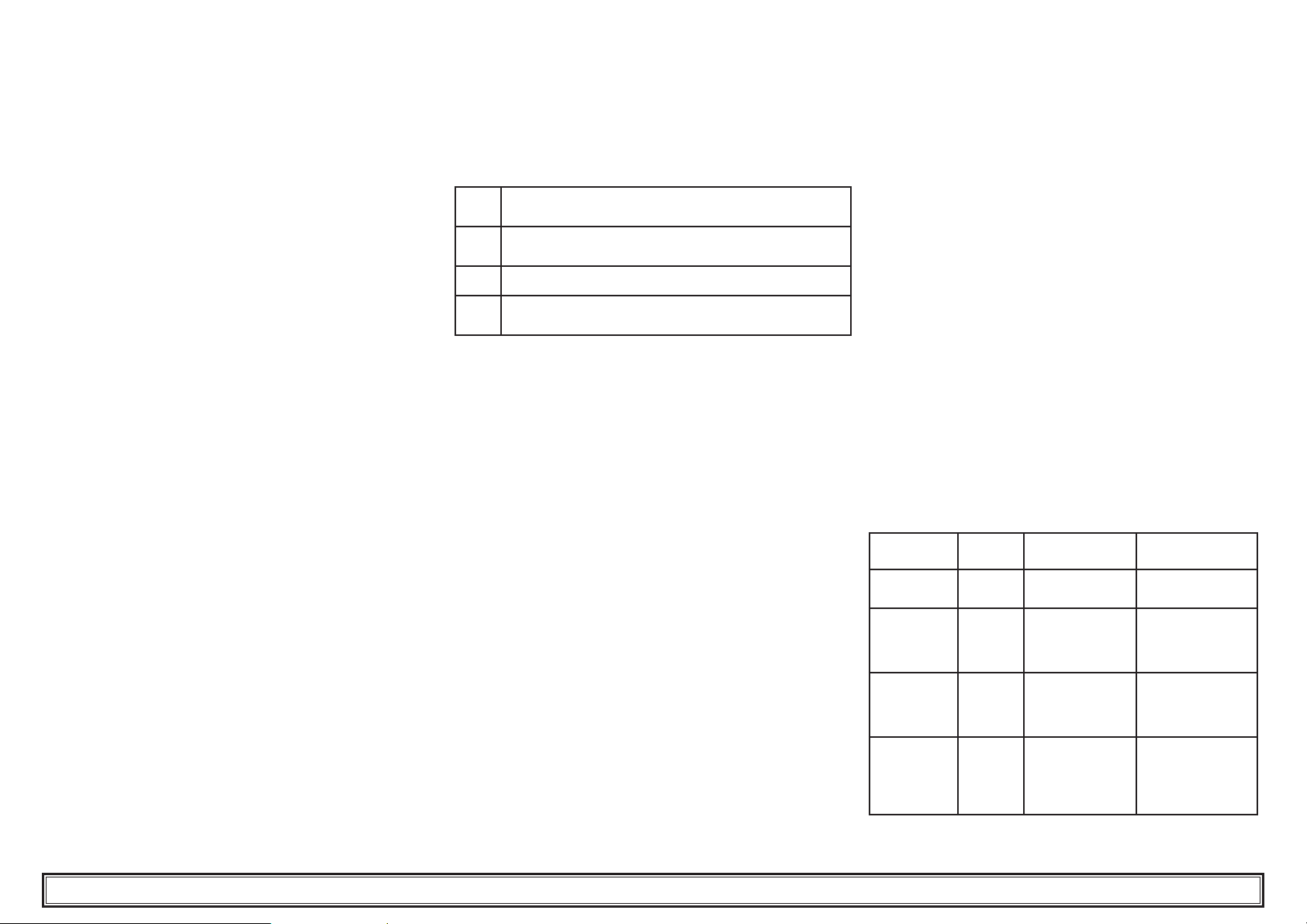

6.3 Preventive Maintenance Programme

To guarantee lasting maximum dryer eciency and reliability

Maintenance

Activity Description

Maintenance Interval

(standard operating conditions)

Activity

Check Service

Daily

Weekly

4 Months

12 Months

36 Months

Check POWER ON indicator is lit.

Check control panel indicators.

Check condensate drain.

Clean condenser ns.

Verify that the crakcase heater is cor-

rectly positioned

Check electrical absorption.

Check refrigerant leaks.

Depressurize the dryer. Complete

drain maintenance.

Depressurize the dryer. Replace pre-

and post-lter elements.

Check temperature sensors.

Replace if necessary.

Dryer maintenance kit.

e following are available (see par. 8.4):

a) 3 years preventive maintenance kits;

b) service kit

• compressor kits;

• fan kits;

• hot gas valve kits;

• water condenser kits;

c) individual spare parts.

6.4 Dismantling

e refrigerant and the lubricating oil contained in the circuit must be

recovered in conformity with current local environmental regulations.

%Recycling Disposal Z

structural work steel/epoxy-polyester resins

exchanger aluminium

pipes/headers copper/aluminium/carbon steel

drain polyamide

exchanger insulation EPS (sintered polystyrene)

pipe insulation synthetic rubber

compressor steel/copper/aluminium/oil

condenser steel/copper/aluminium

refrigerant R407c

valves brass

electrical cables copper/PVC

English 6/6

BS1200-6000

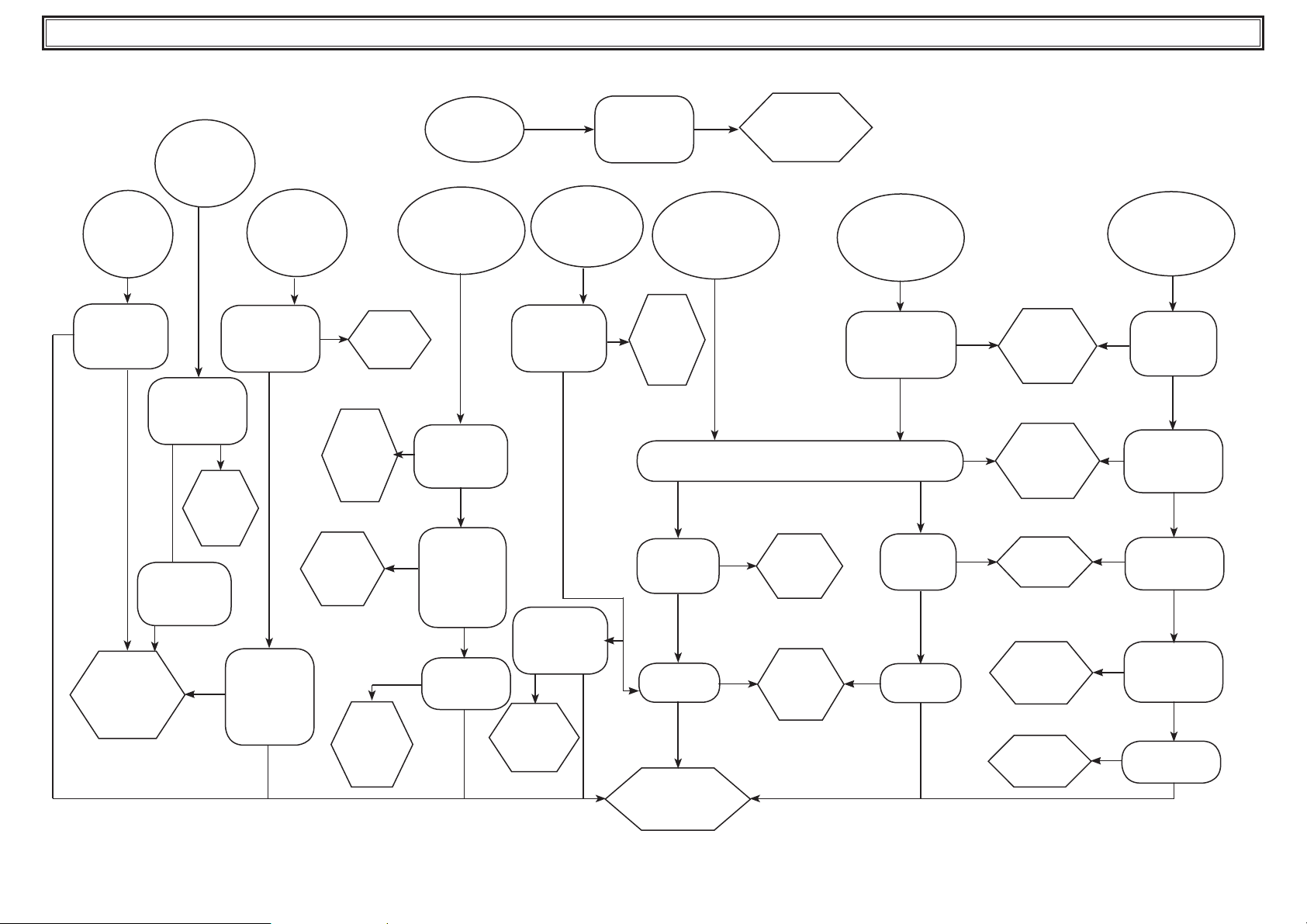

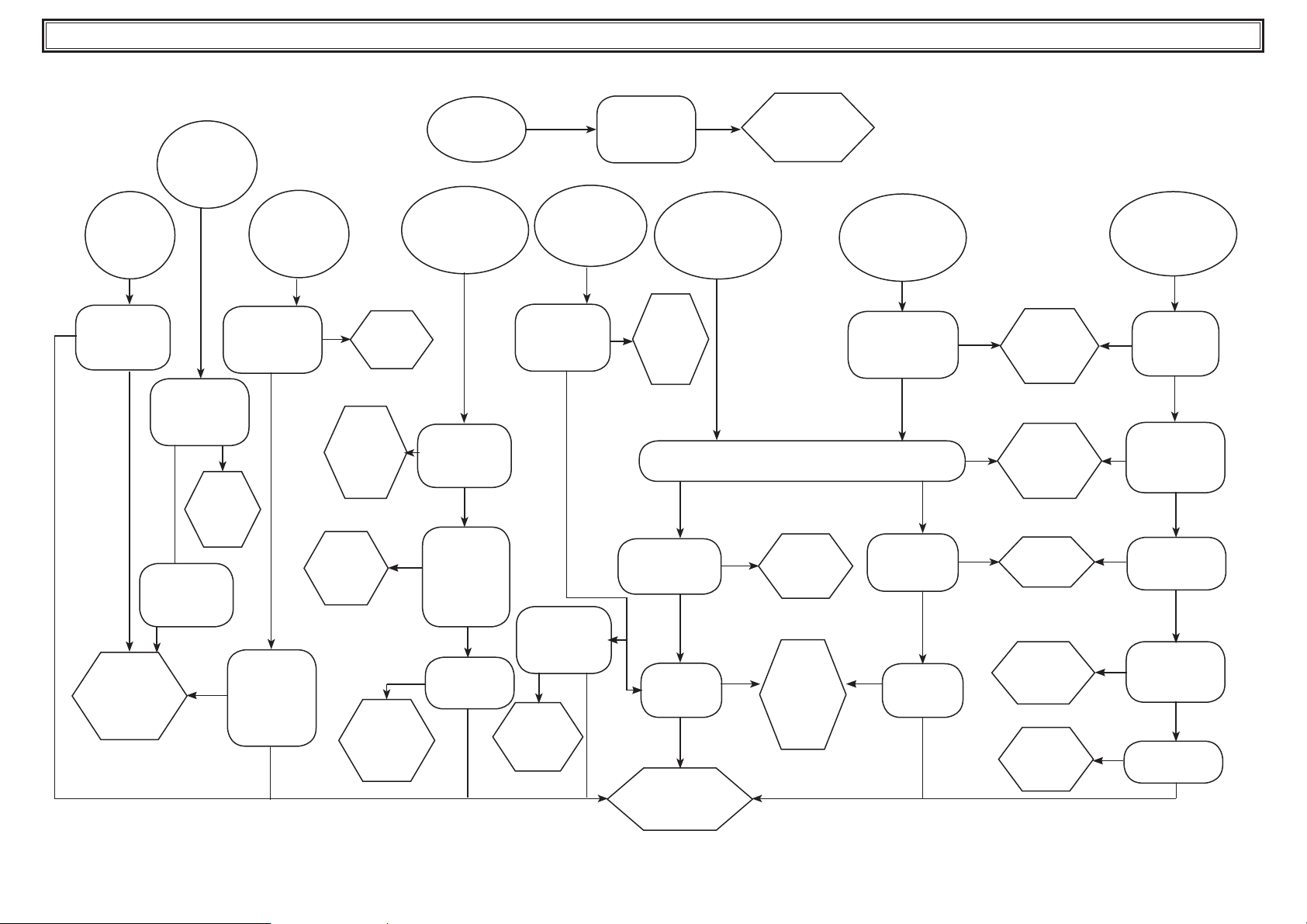

7 Troubleshooting

FAULT CAUSE REMEDY

Clean

condenser

High dew point re-

frigeration compressor

operating? ST thermostat tripped

Cooling air high

temperature

Excessive thermal load

(air ow, inlet temperature)

Fan pressure

switch (PV)

not set

Replace

pressure

switch

Z

Conden-

ser dirty or

obstructed

Low current

absorption

No

refrigerant

recharge

Z

Low current

absorption

Request external

assistance

Decrease

cooling air tem-

perature

Decrease

compressed air

quantity tempe-

rature

Clean

condenser

Replace pressu-

re switch Z

Replace

fan

Z

HP pressure switch

tripped

Cooling air high

temperature

Excessive thermal

load (inlet air ow,

temperature)

Condenser dirty or

obstructed

Fan does

not turn (PV pres-

sure switch fault)

Fan fault

No No

No

No

No

No

No

NoNo

No

No No

YesYes

Yes Yes

YesYes

Yes

Yes

Yes

Yes

Yes

Yes

Lt Low evaporation

temperature alarm Ld

Low dew point alarm.

Low

cooling

air

temperature

Fan

always

working

(PV pressure

switch fault)

Replace

pressure

switch

Z

Hot gas

valve

not calibrated

Calibrate

valve

Z

Increase

cooling air

temperature

No

No

No

Yes

Yes

Yes

LP Low

pressure alarm

LP

Low pressure

switch fault

Yes Replace

pressure

switch

Z

Liquid line

solenoid valve

closed

No

Replace

the coil

Z

Yes

No

High current

absorption

Compressor

noisy

Compressor

components

perished

Condenser dirty or

obstructed

Repair or

replace

compressor

Z

Compressor

winding with

partial loss of

insulation

No

Yes

No

Yes

Yes

CP

compressor

thermal protection

alarm

e compressor

works in the oppo-

site direction

invert

the phases

Yes

No

Compressor

fault

Yes

1/6

Español BS1200-6000

1 Seguridad

1.1 Importancia del manual

• Consérvelo durante toda la vida útil del equipo.

• Léalo antes de realizar cualquier operación.

1.2 Señales de advertencia

!Instrucción para evitar peligros personales

YInstrucción para evitar que se dañe el equipo

ZSe requiere la intervención de un técnico experto y autori-

zado

,El signicado de los símbolos utilizados se indica en el apar-

tado 8.

1.3 Instrucciones de seguridad

!Antes de realizar cualquier operación de mantenimiento, desco-

necte siempre la máquina de la red eléctrica. Utilícelo siempre durante

el mantenimiento.

!El manual está destinado al usuario nal y sólo para las operaciones

que pueden realizarse con los paneles cerrados. Las operaciones que re-

quieren la apertura con herramientas deben ser efectuadas por personal

experto y calicado.

YNo supere los límites de proyecto que se indican en la placa de ca-

racterísticas.

!YEl usuario debe evitar cargas distintas de la presión estática

interna. En caso de riesgo de fenómenos sísmicos, es necesario proteger

adecuadamente la unidad..

!Los dispositivos de seguridad en el circuito de aire comprimido es-

tán a cargo del usuario.

Los dispositivos de seguridad del circuito del aire comprimido se di-

mensionan teniendo en cuenta las características técnicas del sistema y

las normas locales en vigor.

La unidad debe utilizarse exclusivamente para uso profesional y con el

objeto para el cual ha sido diseñada.

El usuario debe analizar todos los aspectos de la aplicación en que el

producto se ha instalado, seguir todas las normas industriales de segu-

ridad aplicables y todas las prescripciones relativas al producto descritas

en el manual de uso y en la documentación redactada que se adjunta a

la unidad.

La alteración o sustitución de cualquier componente por parte del per-

sonal no autorizado, así como el uso inadecuado de la unidad eximen

de toda responsabilidad al fabricante y provocan la anulación de la ga-

rantía.

El fabricante declina toda responsabilidad presente o futura por daños

personales o materiales derivados de negligencia del personal, incum-

plimiento de las instrucciones dadas en este manual o inobservancia de

las normativas vigentes sobre la seguridad de la instalación.

El fabricante no asume ninguna responsabilidad por daños debidos a

alteraciones y/o modicaciones del embalaje.

El usuario es responsable que las especicaciones suministradas para

seleccionar la unidad o sus componentes y/o opciones sean exhaustivas

para un uso correcto o razonablemente previsible de la misma unidad o

de los componentes.

! ATENCIÓN: El fabricante se reserva el derecho de modicar

sin previo aviso la información de este manual. Para que la informa-

ción resulte completa, se recomienda al usuario consultar el manual

a pie de máquina.

!PRECAUCIÓN: Partes móviles, parte calientes y el riesgo de descarga

eléctrica: desconecte la alimentación antes de abrir la tapadera.

1.4 Riesgos residuales:

Las operaciones de instalación, puesta en marcha, apagado y manteni-

miento del equipo deben realizarse de total conformidad con lo indica-

do en la documentación técnica del equipo y de manera tal que no se

genere ninguna situación de riesgo. Los riesgos que no han podido eli-

minarse con recursos técnicos de diseño se indican en la tabla siguiente

parte del

equipo

riesgo

residual

modo precauciones

batería de

intercambio

térmico

pequeñas

heridas

cortantes

contacto evitar el contacto, usar guan-

tes de protección

rejilla del

ventilador y

ventilador

lesiones introducción de objetos

puntiagudos en la rejilla

mientras el ventilador

está funcionando

no introducir ni apoyar

ningún objeto en la rejilla de

los ventiladores

interior del

equipo:

compresor y

tubo de salida

quemaduras contacto evitar el contacto, usar guan-

tes de protección

interior del

equipo: partes

metálicas y cables

eléctricos

intoxicación,

electrocución,

quemaduras

graves

defecto de aislamiento de

los cables de alimentación

que llegan al cuadro eléc-

trico del equipo; partes

metálicas en tensión

protección eléctrica adecuada

de la línea de alimentación;

conectar cuidadosamente a

tierra las partes metálicas

exterior del

equipo: zona

circundante

intoxicación,

quemaduras

graves

incendio por cortocircui-

to o sobrecalentamiento

de la línea de alimenta-

ción del cuadro eléctrico

del equipo

sección de los cables y sistema

de protección de la línea de

alimentación eléctrica confor-

mes a las normas vigentes

8 Apéndice

,El signicado de los símbolos utilizados se indica en el

apartado 8.1.

8.1 Leyenda

8.2 Esquema de instalación

8.3 Datos técnicos

8.4 Lista de repuestos

8.5 Dibujos de vista despiezada

8.6 Dibujos de dimensiones

8.7 Circuitos de refrigerante

8.8 Esquema eléctrico

Índice

1 Seguridad

1.1 Importancia del manual

1.2 Señales de advertencia

1.3 Instrucciones de seguridad

1.4 Riesgos residuales:

2 Introducción

2.1 Transporte

2.2 Traslado

2.3 Inspección

2.4 Almacenaje

3 Instalación

3.1 Modalidades

3.2 Espacio operativo

3.3 Versiones

3.4 Consejos

3.5 Conexionado eléctrico

3.6 Conexión del drenaje de condensados

4 Puesta en servicio

4.1 Controles preliminares

4.2 Puesta en marcha

4.3 Funcionamiento

4.4 Parada

5 Control

5.1 Panel de control

5.2 Funcionamiento

5.3 Parámetros

5.4 Alarmas y avisos

6 Mantenimiento

6.1 Advertencias generales

6.2 Refrigerante

6.3 Programa de mantenimiento preventivo

6.4 Desguace

7 Solución de problemas

2/6

Español BS1200-6000

2 Introducción

Este manual se reere a secadores frigorícos diseñados para garantizar

alta calidad del aire comprimido.

2.1 Transporte

El equipo embalado debe mantenerse:

• en posición vertical;

• protegido de los agentes atmosféricos;

• protegido de golpes.

2.2 Traslado

Utilice una carretilla elevadora con horquillas, adecuada para el peso del

equipo, y evite todo tipo de golpes.

2.3 Inspección

a) Los equipos salen de fábrica ensamblados, cableados, cargados

con refrigerante y aceite, y probados en las condiciones de trabajo

nominales.

b) Controle el equipo a su llegada y notique inmediatamente al

transportista si nota algún inconveniente.

c) Desembale el equipo lo más cerca posible del lugar de instalación.

2.4 Almacenaje

Si es necesario apilar varios equipos, respete las indicaciones impresas

en el embalaje. Conserve el equipo en un lugar limpio y protegido de la

humedad y la intemperie.

3 Instalación

Y Para la correcta aplicación de las condiciones de la garantía, siga

las instrucciones del informe de activación, cumpliméntelo y envíelo al

vendedor.

!En sitios donde haya riesgo de explosión, es preciso instalar un sis-

tema antiincendio adecuado.

3.1 Modalidades

IInstale el secador bajo cubierto, en un lugar limpio y protegido de los

agentes atmosféricos directos, incluida la luz solar.

!En los modelos BS5000-6000 enrosque a tope los prisioneros en las

bridas antes de montar las contrabridas (vea el apartado 8.6).

YRespete las indicaciones dadas en los apartados 8.2 y 8.3.

Se recomende la instalación de una adecuada preltración instalada cer-

ca de la entrada de aire del secador

Y El elemento de preltro (para ltración de 3 micrones o mejor)

debe ser sustituido al menos una vez al año o antes, según las recomen-

daciones del fabricante.

YConecte correctamente el secador utilizando las bocas de entrada y

salida del aire comprimido.

3.2 Espacio operativo

YDeje un espacio libre de 1.5 m (60 inches) todo alrededor del equi-

po.

En los modelos con expulsión vertical del aire de condensación, deje

2 m (inches) libres sobre el secador.

3.3 Versiones

Versión por aire (Ac)

No cree situaciones que permitan la recirculación del aire de enfria-

miento. No obstruya las rejillas de ventilación.

Versión por agua (Wc)

Si el suministro no lo incluye, instale un ltro de malla en la entrada del

agua de condensación.

Y, Características del agua de condensación utilizada:

Temperatura ≥50°F (10°C) CL-<50 ppm

ΔT IN/OUT 5-15°C CaCO370-150 ppm

Max % de glicol 50 O2<0.1 ppm

Presión 43.5-145 PSIg

(3-10 barg) Fe <0.2 ppm

PH 7.5-9 NO3<2 ppm

Conductividad

eléctrica 10-500 µS/cm HCO3-70-300 ppm

Índice de

saturación de

Langelier

0-1 H2S<0.05 ppm

SO4

2- <50 ppm CO2<5 ppm

NH3<1 ppm Al <0.2 ppm

Es posible que los materiales estándar previstos para el condensador no

sean adecuados para determinadas aguas de refrigeración (desionizada,

desmineralizada, destilada). En estos casos, se ruega ponerse en contac-

to con el fabricante..

3.4 Consejos

A n de proteger los componentes internos del secador y del compresor

de aire, no instale el equipo donde el aire circundante contenga contami-

nantes sólidos o gaseosos, en particular azufre, amoníaco y cloro. Evite

también la instalación en ambiente marino.

En las versiones con ventiladores axiales, se desaconseja canalizar el aire

agotado.

3.5 Conexionado eléctrico

Utilice un cable homologado con arreglo a las reglamentaciones locales

(para la sección mínima del cable, vea el apartado 8.3).

Instale un interruptor magnetotérmico diferencial aguas arriba del

equipo (RCCB - IDn = 0,3 A) con distancia 3 mm entre los contactos

cuando el interruptor está abierto (consulte las disposiciones locales al

respecto).

La corriente nominal “In” de dicho magnetotérmico debe ser igual a

FLA y la curva di intervención de tipo D.

3.6 Conexión del drenaje de condensados

YPara conectar el equipo al sistema de drenaje, evite la conexión en

circuito cerrado en común con otras líneas de descarga presurizadas.

Compruebe que los condensados uyan correctamente. Deseche los

condensados con arreglo a las normas medioambientales vigentes.

4 Puesta en servicio

4.1 Controles preliminares

Antes de poner el secador en marcha, compruebe que:

• la instalación se haya realizado de acuerdo con lo indicado en el

capítulo 3;

• las válvulas de entrada de aire estén cerradas y no haya ujo de aire a

través del secador;

• la alimentación eléctrica tenga los valores apropiados;

• en la versión Wc, abra el circuito del agua de enfriamiento sólo

pocos minutos antes de poner en marcha el secador.

4.2 Puesta en marcha

a) Ponga en marcha primero el secador y después el compresor de

aire.

b) Encienda el aparato girando el INTERRUPTOR GENERAL

“&”a la posición “I ON”: el LED DE ENCENDIDO (2) se ilumi-

na de color amarillo; y éste alimentará la resistencia del cárter .

!LA RESISTENCIA DEL CÁRTER DEBE ACTIVARSE 12 HORAS

ANTES DE PONER EN MARCHA EL SECADOR. Una operación in-

correcta puede hacer que se dañe seriamente el compresor frigoríco.

Concluido el precalentamiento del cárter, pulsar la tecla “ON” del panel

de control.

c) Pulse

x

: el LED DE ENCENDIDO (2) se pone verde y el com-

presor se enciende; se muestra el punto de rocío.

YVentiladores (versión Ac): si se alimentan con una secuencia inco-

rrecta de las fases, giran en el sentido opuesto con riesgo de dañarse. En

este caso, el aire sale de la caja del secador por la rejilla del condensador

en lugar de la rejilla del ventilador (vea los apartados 8.6 y 8.7 para

informarse sobre el ujo de aire correcto). Invierta inmediatamente dos

fases..

d) Espere cinco minutos y abra lentamente la válvula de entrada de

3/6

Español BS1200-6000

aire.

e) Abra lentamente la válvula de salida de aire: el secador comienza a

funcionar correctamente.

Monitor de fase

Si al poner en marcha el secador, en la pantalla se visualiza “CP”, el usua-

rio tiene que comprobar que se hayan cableado correctamente los bor-

nes de entrada del interruptor-seccionador del secador.

4.3 Funcionamiento

a) Deje el secador en marcha durante todo el tiempo de funciona-

miento del compresor de aire.

b) El secador funciona de modo automático, por lo cual no hace falta

realizar calibraciones antes de utilizarlo.

c) En el caso de ujos de aire excesivo imprevistos, desvíelos para

evitar sobrecargar la secadora.

d) Evite uctuaciones de temperatura del aire entrante.

4.4 Parada

a) Pare el secador dos minutos después de haber detenido el compre-

sor de aire o, en todo caso, después que se corte el ujo de aire.

b) Evite que entre aire comprimido en el secador cuando éste se

encuentra desactivado o hay una alarma en curso;

c) Pulse

x

: el LED DE ENCENDIDO (2) se pone nuevamente

amarillo;

d) Gire el INTERRUPTOR GENERAL “&” a la posición “O OFF”

para apagar el aparato.

YVersión Wc cierre el circuito del agua cuando el secador esté parado.

5 Control

5.1 Panel de control

4

5

2

1

3

y

xé

z

è

[&

Display

Referencia Nombre Descripción

1INTERRUPTOR

GENERAL

I ON = secador conectado;

O OFF = secador desconectado.

2LED de

ENCENDIDO

Amarillo = secador conectado.

Verde = secador en marcha.

3LED de AHORRO

de ENERGÍA

Encendido = secador en modo

de ahorro de energía.

4LED de AVISO Apagada = sin señal.

Intermitente = alarma o aviso.

5LED de PURGA Encendido = drenaje abierto.

Modo teclado STANDARD MENU*

x

BOTÓN DE ON/OFF

Encender y apagar Conrmar

z

BOTÓN DE RESET

Anular alarma/aviso Arriba

é

BOTÓN DE HISTORIA

Historial alarmas/

avisos Abajo

y

BOTÓN DE PURGA Drenaje condensados Salida

*A los cinco minutos vuelve al modo STANDARD.

5.2 Funcionamiento

Estados de funcionamiento

Con el INTERRUPTOR GENERAL “&” situado en la posición “I

ON” (secador activado), existen tres condiciones de funcionamiento

posibles:

ESTADO

SECADOR [

PANTALLA

LED de

ENCENDIDO

(2)

1OFF Apagado Amarillo

2ON Punto de rocío Verde

3REMOTE

OFF

r.OF Amarillo

Para pasar de OFF a ON (y viceversa) presione

x

.

! En modo OFF, la unidad permanece activada hasta que el INTE-

RRUPTOR GENERAL“&” se gira a la posición “O OFF”!

Y Para gestionar el REMOTE OFF, quitar el puente presente en-

tre los bornes X4.0 y X4.10 (véase el apartado 8.8) y conectar allí

el interruptor de marcha/parada a distancia (a cargo del cliente).

En el estado ON, utilice el pulsador con la siguiente lógica:

X4.0 X4.10 X4.0 X4.10

ESTADO SECADOR ON REMOTE OFF

!No active el estado ON (compresor frigoríco en marcha) más de

diez veces por hora.

Función ahorro de energía

è

En modo ON, si las condiciones de funcionamiento lo permiten, el seca-

dor reduce el consumo energético apagando temporalmente el compre-

sor frigoríco; el LED DE AHORRO DE

ENERGÍA (3) se enciende (vea el apartado Panel de control).

Mantenimiento programado

YSi la PANTALLA [muestra alternativamente el códi-

go de aviso Sr y el punto de rocío, póngase en contacto con el per-

sonal de asistencia autorizado para ejecutar el programa de man-

tenimiento indicado en el apartado 6.3 y restablecer el código

de aviso (consulte Lista de alarmas y avisos en el apartado 5.3).

Presionando

z

se elimina el aviso por 24 horas.

4/6

Español BS1200-6000

Drenaje de condensados

Existen tres modos de funcionamiento:

a) INTEGRADO - drenaje activado por el sensor de nivel;

b) TEMPORIZADO - compruebe que el sistema de drenaje automáti-

co de condensados funcione correctamente.

Accione las descargas manuales y compruebe que la cantidad de

condensados no sea excesiva debido a un funcionamiento inecaz

del sistema de drenaje.

El control permite programar los tiempos de apertura (parámetro

d1) de la electroválvula de drenaje temporizado.

Dichos tiempos dependen de las condiciones de utilización del

secador y varían en función de la cantidad de condensados que se ha

de eliminar.

En condiciones estándar de utilización del secador, consulte la tabla

siguiente:

Modelo Parámetro d1

BS1200 5

BS1400-2000 10

BS2400-6000 20

Parámetro d1: tiempo de apertura en segundos cada 2 minutos de

funcionamiento.

c) EXTERNO - con un dispositivo de drenaje exterior.

Para cambiar el modo de funcionamiento, utilice el parámetro d3 (vea

Lista de parámetros en el apartado 5.2).

YElija el modo EXTERNO sólo si no está instalada la electroválvula.

De lo contrario, podría dañarse la bobina.

Historial de alarmas

Presenta las descripciones de las alarmas (hasta 8).

Pulse

é

durante 5 segundos>: el teclado funciona en modo MENÚ

alarmas y es posible desplazar la lista de eventos con

z

y

é

.

Cada evento se visualiza con “ALx” (x=1-8).

AL1 = evento más reciente.

En ausencia de eventos aparece “---”.

Para visualizar los detalles del evento presionar

x

:

ALx

1 Código de alarma

2 Millar horas

3 Horas

4 Temperatura dew point

5 Temperatura evaporación

6 Temperatura de descarga del compresor

7 Temperatura auxiliar evaporación

Desplace la lista con

z

y

é

.

5.3 Parámetros

Acceso a los parámetros

Pulse al mismo tiempo

z

y

é

: el teclado funciona en modo MENÚ

parámetros y es posible desplazar la lista de parámetros con

z

y

é

.

Lista de parámetros

A1 Denición de la unidad de medida del punto de rocío en °C

o °F

A2/A3 Horas totales de funcionamiento del secador = A3x1000+A2

(sólo visualización)

A4/A5 Como A2/A3 pero relativo al compresor frigoríco

A6 Denición de la temperatura de presentación del aviso Hd

(consulte Lista de alarmas y avisos en el apartado 5.3)

A7 Inhabilitación mando OFF a distancia

b1 Denición de la dirección del secador en una línea de comu-

nicación serie

b2 Denición de la velocidad de comunicación serie

b3 No disponible

b5 Temperatura evaporación refrigerante.

b7 No disponible

b8 Temperatura de descarga del compresor (salida).

b9 No disponible

b11 Temperatura auxiliar evaporación refrigerante.

C5 Modelo secador:

Mon = modelos BS250-1200

MuL = modelos BS1400-6000

Nota: Si se programa C5 = MuL en un secador Monocooler,

aparecerá el aviso ASE (Aviso sonda de temperatura auxiliar

refrigerante) que es típico de los modelos Multicooler..

C7 Denición del modo de funcionamiento del compresor:

- CYC =CICLICO (ahorro de energía habilitado)

- Con = CONTINUO (ahorro de energía deshabilitado).

C36 Lógica del funcionamiento del relé de alarma/estado de

máquina.

0 = relé activado con secador en funcionamiento,

desactivado si hay aviso/alarma.

1 = relé desactivado con secador en funcionamiento,

activado si hay aviso/alarma.

2 = relé desactivado con secador parado, activado con

secador en funcionamiento.

C37 % ahorro de energía.

d1 Denición de los segundos de apertura del drenaje de con-

densados (si está en modo TEMPORIZADO)

d2 Como d1 pero relativo a los segundos de cierre

d3 Denición modo de funcionamiento drenaje condensados:

- CAP = INTEGRADO

- tIM = TEMPORIZADO

- Con = EXTERNO (24V)

Modicación de los parámetros

Con el parámetro deseado en pantalla, presione

x

, modique el valor

con

z

y

é

, y pulse

x

para conrmar.

Si se presiona,

y

el teclado vuelve al modo STANDAR.

5.4 Alarmas y avisos

Las alarmas hacen que el secador se apague.

Los avisos sólo provocan una señal.

En caso de una alarma o el aviso del sensor de punto de rocío (dSE),

[muestra el código de alarma. En el caso de un aviso,[

muestra alternativamente el código del fallo y el punto de rocío, y el

LED DE AVISO se enciende.

En presencia de una alarma:

a) localice y elimine la causa

b) pulse

z

para anular la alarma,

c) pulse

x

para reactivar el secador.

In presenza di avviso senza reset automatico:

a) localice y elimine la causa

b) pulse

z

para borrar el aviso.

Lista de alarmas y avisos

HP Alarma Alta presión

CP Alarma Fases invertidas

LP Alarma Baja presión

Ld Alarma Bajo punto de rocío

Lt Alarma Baja temperatura de evaporación

Ht Alarma Alta temperatura de descarga de compresor = T>

120°C.

LtA Alarma baja temperatura auxiliar evaporación.

rSE Aviso Sensor de temperatura de refrigerante

Se pasa a modo CONTINUO.

5/6

Español BS1200-6000

drE Aviso Drenaje de condensados

Se pasa a modo TEMPORIZADO

dSE Aviso Sonda punto de rocío

La temperatura medida debe volver al intervalo normal.

Hd Aviso Alto punto de rocío

Borrado automático cuando punto de rocío = A6 - 2°C

HSE Aviso sonda temperatura salida

Sr Aviso Mantenimiento programado

Vea los apartados 5.2 y 6.3..

6 Mantenimiento

a) El equipo ha sido diseñado y realizado para funcionar de manera

continua. No obstante, la duración de sus componentes depende

directamente del mantenimiento que reciban.

b) Para solicitar asistencia o repuestos, comunique el modelo y el

número de serie indicados en la placa de datos que está aplicada en

el exterior del equipo.

6.1 Advertencias generales

!Antes de realizar cualquier operación de mantenimiento, comprue-

be que:

• el circuito neumático no esté a presión,

• el secador esté desconectado de la red eléctrica.

YEl uso de repuestos no originales exime al fabricante de toda res-

ponsabilidad por el mal funcionamiento del equipo.

Durante el mantenimiento de los empalmes de aire embridados de los

modelos de BS1400-3800, es necesrio sustituir las juntas. Para ello sólo

se podrán utilizar los recambios indicados en el apartado 8.4.

YEn caso de pérdida de refrigerante, llame a un técnico experto y

autorizado.

YLa válvula Schrader debe utilizarse sólo en caso de funcionamiento

anómalo del equipo; de lo contrario, los daños causados por una carga

incorrecta de refrigerante no serán reconocidos en garantía.

6.2 Refrigerante

Operación de carga: los daños causados por una carga del refrigerante

incorrecta realizada por personal no autorizado no serán reconocidos

en garantía. Z

YEl uido refrigerante R407ca, a temperatura y presión normales, es

un gas incoloro perteneciente al SAFETY GROUP A1 - EN378 (uido

del grupo 2 según la directiva PED 97/23/EC);

GWP (Global Warming Potential) = 1652,5.

!En caso de fuga de refrigerante, airee el local.

6.3 Programa de mantenimiento preventivo

Per garantire nel tempo la massima ecienza ed adabilità

dell’essiccatore eseguire:

Acciones

de mantenimiento

Intervalo de tiempo

(condiciones de

funcionamiento estándar)

Acciones

comprobar actuar

Diarias

Semanales

4 Meses

12 Meses

36 Meses

Comprobar que el indicador

POWER ON está encendido.

Comprobar todos los indicadores

del panel de control.

Comprobar el purgador.

Limpiar el condensador, rejilla y

conexiones.

Comprobar que la posición de la

resistencia del cárter sea correcta

Comprobar el consumo eléctrico.

Comprobar las pérdidas de

refrigerante.

Despresurizar la instalación.

Hacer mantenimiento integral del

purgador.

Despresurizar la instalación.

Sustituir todos los elementos

ltrantes de los ltros instalados.

Comprobar las sondas de tempera-

tura. Sustituir si fuera necesario.

Conjunto de mantenimiento del

secador.

Están disponibles (apartado 8.4):

a) kits de mantenimiento preventivo de los 3 años;

b) kits de servicio

• kits compresor

• kits ventilador

• kits de válvula gas caliente

• Kits de condensador de agua

c) piezas de repuesto individuales

6.4 Desguace

El uido refrigerante y el aceite lubricante contenidos en el circuito de-

ben recogerse de conformidad con las normas locales.

%Reciclaje Desecho Z

estructura acero/resinas epoxi-poliéster

intercambiador alluminio

tuberías/colectores cobre/aluminio/acero al carbono

drenaje condensados polyamide

aislamiento intercambiador EPS (poliestireno sinterizado)

aislamiento tuberías caucho sintético

compresor acero/cobre/aluminio/aceite

condensador acero/cobre/aluminio

refrigerante R407c

válvulas latón

cables eléctricos cobre/PVC

6/6

Español BS1200-6000

7 Solución de problemas

FALLO CAUSA SOLUCIÓN

Limpiar el

condensador

Punto de rocío alto.

Compresor frigoríco

en marcha

Termostato ST dispa-

rado

Alta temperatura aire

enfriamiento

Carga térmica excesiva

(caudal de aire, temperatura de entrada)

Presostato

ventilador (PV)

descalibrado

Cambiar el

presostato Z

Condensador

sucio u obstruido

Baja

absorción de

corriente

Falta

refrigerante.

RecargarZ

Baja

absorción de

corriente

Llamar a la asistencia

técnica

educir

temperatura

aire

enfriamiento

Reducir

cantidad/

temperatura aire

comprimido

Limpiar el

condensador

Cambiar el

presostatoZ

Cambiar el

ventilador

Z

Presostato HP

disparado

Alta temperatura

aire enfriamiento

Carga térmica

excesiva

(caudal de aire,

temperatura

de entrada)

Condensador

sucio u

obstruido

El ventilador

no gira

(presostato

PV averiado)

Ventilador

averiado

No No

No

No

No

No

No

NoNo

No

No No

SiSi

Si Si

SiSi

Si

Si

V

Si

Si

Si

Alarma baja

temperatura evapo-

ración Lt

Alarma bajo punto de

rocío Ld

Baja

temperatura

aire

enfriamiento

Ventilador

siempre en

marcha

(presostato

PV averiado)

Cambiar

el

presostato

Z

Válvula

gas caliente

descalibrada

Calibrar

la

válvula

Z

Aumentar

temperatura

aire enfria-

miento

No

No

No

Si

Si

Si

Alarma baja

presión

LP

Presostato

baja presión LP

averiado

Cambiar

el presostato

Z

Electroválvula

línea líquido

cerrada

No

Cambiar

bobina

Z

Si

No

Consumo de co-

rriente excesivo

Compresor

ruidoso

componentes

compresor

deteriorados

Condensador

sucio u

obstruido

reparar o

sustituir com-

presor

Z

Devanado

compresor

con pérdida

parcial de

aislamiento

No

No

No

Si

Si

Alarme protec-

tion thermique

compresseur CP

le compresseur

fonctionne dans le

sens opposé

inter-

vertir

immédiate-

ment deux

phases

Si

No

compresseur

hors d’état

Si

Français 1/6

BS1200-6000

1 Sécurité

1.1 Importance de la notice

• La notice doit être conservée pendant toute la durée de vie de la

machine.

• Lire la notice avant toute opération ou intervention.

1.2 Signaux d’avertissement

!Instructions pour éviter de faire courir des risques aux per-

sonnes.

YInstructions à suivre pour éviter de faire subir des dégâts à

l’appareil.

ZLa présence d’un professionnel qualifié et agréé est exigée

,Sont présents des symboles dont la signication est donnée

au paragraphe 8.

1.3 Consignes de sécurité

!Chaque unité est munie d’un sectionneur électrique pour per-

mettre toute intervention en conditions de sécurité. Toujours actionner

ce dispositif pour éliminer les risques pendant les opérations d’entretien.

!La notice s’adresse à l’utilisateur nal uniquement pour les opéra-

tions pouvant être eectuées panneaux fermés ; par contre, les opéra-

tions qui nécessitent l’ouverture avec des outils doivent être conées à

un professionnel expert et qualié.

YNe pas dépasser les limites dénies par le projet, qui sont indiquées

sur la plaque des caractéristiques.

!YIl incombe à l’utilisateur d’éviter des charges diérentes de la

pression statique interne. En cas de risque d’activité sismique, l’unité

doit être convenablement protégée.

!Les dispositifs de sécurité sur le circuit d’air sont à la charge de l’uti-

lisateur.

Le dimensionnement des dispositifs de sécurité du circuit de l’air com-

primé doit être réalisé en tenant compte des caractéristiques techniques

de l’installation et de la réglementation locale en vigueur.

N’utiliser l’unité que pour un usage professionnel et pour la destination

prévue par le constructeur.

Il incombe à l’utilisateur d’analyser tous les aspects de l’applica-

tion pour laquelle l’unité est installée, de suivre toutes les consignes

industrielles de sécurité appliquables et toutes les prescriptions

inhérentes au produit contenues dans le manuel d’utilisation et

dans tout autre documentation réalisée et fournie avec l’unité.

La modication ou l’adaptation ou le remplacement d’un composant

quelconque par une personne non autorisée et/ou l’usage impropre de

l’unité dégagent le constructeur de toute responsabilité et comportent

l’annulation de la garantie.

Le constructeur ne saurait être tenu pour responsable pour tous les

dommages matériels aux choses ou à l’unité et pour tous les dommages

physiques aux personnes dérivant d’une négligence des opérateurs, du

non-respect de toutes les instructions de la présente notice, de l’inap-

plication des normes en vigueur concernant la sécurité de l’installation.

La responsabilité du constructeur est dégagée pour tous les dommages

ou dégâts éventuels pouvant résulter de manipulations malveillantes et/

ou de modications de l’emballage.

L’utilisateur doit s’assurer que les conditions fournies pour la sélection de

l’unité ou de ses composants et/ou options sont parfaitement conformes

pour une utilisation correcte de cette même unité ou de ses composants.

! ATTENTION: Le fabricant se réserve le droit de modier sans

aucun préavis les informations contenues dans ce manuel. An de

disposer d’informations complètes et actualisées, il est recommandé

à l’utilisateur de consulter le manuel présent à bord de l’unité.

! ATTENTION: pièces mobiles, parties chaudes et risque de choc

électrique: débrancher l’alimentation avant d’ouvrir le capot.

1.4 Risques résiduels

L’installation, la mise en marche, l’arrêt et l’entretien de la machine

doivent être eectués conformément aux dispositions prévues par la

documentation technique du produit et, quoiqu’il en soit, de manière à

ne créer aucune situation de risque.

Les risques n’ayant pu être éliminés en phase de conception sont indi-

qués dans le tableau suivant.

partie

concernée

risque

résiduel

modalité précautions

batterie d’échange

thermique

petites

coupures

contact éviter tout contact, porter

des gants de protection

grille ventilateur et

ventilateur

lésions introduction d’objets

pointus à travers la grille

lors du fonctionnement

du ventilateur

n’introduire aucune sorte

d’objets dans la grille des

ventilateurs et ne poser

aucun objet sur les grilles

partie interne de

l’unité : compres-

seur et tuyau de

refoulement

brûlures contact éviter tout contact, porter

des gants de protection

partie interne de

l’unité : parties

métalliques et

câbles

électriques

intoxications,

brûlures

graves

incendie dû à un court-

circuit ou une surchaue

de la ligne d’alimentation

en amont du tableau

électrique de l’unité

section des câbles et

système de protection de

la ligne d’alimentation

électrique conformes aux

normes en vigueur

8 Appendice

,Sont présents des symboles dont la signication est donnée au

paragraphe 8.1.

8.1 Légende

8.2 Schéma d’installation

8.3 Caractéristiques techniques

8.4 Liste des pièces de rechange

8.5 Vues éclatées

8.6 Cotes

8.7 Circuits de uide frigorigène

8.8 Schéma électrique

Sommaire

1 Sécurité

1.1 Importance de la notice

1.2 Signaux d’avertissement

1.3 Consignes de sécurité

1.4 Risques résiduels

2 Introduction

2.1 Transport

2.2 Manutention

2.3 Inspection ou visite

2.4 Stockage

3 Installation

3.1 Procédure

3.2 Espace de travail

3.3 Versions

3.4 Recommandations

3.5 Raccordement électrique

3.6 Raccordement purgeur des condensats

4 Mise en service

4.1 Contrôles préliminaires

4.2 Mise en marche

4.3 Fonctionnement

4.4 Arrêt

5 Contrôle

5.1 Tableau de commande

5.2 Fonctionnement

5.3 Paramètres

5.4 Alarmes et signaux d’avertissement

6 Entretien

6.1 Recommandations générales

6.2 Réfrigérant

6.3 Programme d’entretien préventif

6.4 Mise au rebut

7 Dépannage

Français 2/6

BS1200-6000

partie

concernée

risque

résiduel

modalité précautions

partie externe de

l’unité : zone

environnante de

l’unité

intoxications,

brûlures

graves

incendie dû à un court-

circuit ou une surchaue

de la ligne d’alimentation

en amont du tableau

électrique de l’unité

section des câbles et

système de protection de

la ligne d’alimentation

électrique conformes aux

normes en vigueur

2 Introduction

Cette notice traite des sécheurs frigoriques développés et mis au point

pour garantir une haute qualité de traitement de l’air comprimé.

2.1 Transport

L’unité emballée doit rester :

• en position verticale ;

• à l’abri des intempéries ;

• à l’abri des chocs.

2.2 Manutention

Utiliser un chariot élévateur d’une capacité susante à soulever le poids

de la machine. Éviter tous chocs pendant la manutention.

2.3 Inspection ou visite

a) En usine, toutes les unités sont assemblées, câblées, chargées avec

du réfrigérant et de l’huile et testées dans les conditions de travail

normales ;

b) après réception de la machine, l’examiner soigneusement pour

vérier son état : recourir contre le transporteur pour les dommages

éventuellement survenus au cours du transport ;

c) déballer l’unité le plus près possible de son lieu d’implantation..

2.4 Stockage

En cas d’empilage de plusieurs unités, suivre les instructions inscrites sur

l’emballage. Conserver l’unité dans son emballage en un lieu propre et à

l’abri de l’humidité et des intempéries.

3 Installation

Y Pour une application correcte des termes de garantie, suivre les ins-

tructions du rapport de mise en service, le remplir dûment et le retour-

ner au vendeur

Dans les ambiances à risque d’incendie, prévoir l’installation d’un sys-

tème de prévention contre l’incendie.

3.1 Procédure

Installer le sécheur en un endroit propre et à l’abri des intempéries et du

rayonnement solaire.

!Pour les modèles BS5000-6000 s’assurer de visser les prisonniers

ou goujons dans les brides jusqu’à fond de course avant de raccorder les

contre-brides (voir paragraphe 8.6).

YRespecter les indications des paragraphes 8.2 et 8.3.

On conseille l’installation d’une préltration adéquate située à immé-

diate proximité de l’entrée du sécheur

Y L’élément préltrant (ltration des particules de 3 microns mini-

mum) doit être remplacé une fois par an ou plus, selon les recomman-

dations du fabricant.

YConnecter correctement le sécheur aux prises d’entrée et de sortie

de l’air comprimé.

3.2 Espace de travail

YPrévoir un espace de dégagement de 1.5 m (60 inches) autour de

l’unité.

Laisser 2 m (80 inches) d’espace au-dessus du sécheur pour les modèles

à évacuation verticale de l’air de refroidissement.

3.3 Versions

Version à air (Ac)

Ne pas créer des situations de recyclage de l’air de refroidissement. Ne

pas obstruer les grilles de ventilation.

Version à eau (Wc)

Si la fourniture ne le prévoit pas, monter une crépine sur l’entrée de l’eau

de condensation.

Y, Caractéristiques de l’eau de condensation en entrée :

Température ≥50°F (10°C) CL-<50 ppm

ΔT IN/OUT 5-15°C CaCO370-150 ppm

Max % glycole 50 O2<0.1 ppm

Pression 43.5-145 PSIg

(3-10 barg) Fe <0.2 ppm

PH 7.5-9 NO3<2 ppm

Conductivité

électrique 10-500 µS/cm HCO3-70-300 ppm

Indice de

saturation de

Langelier

0-1 H2S<0.05 ppm

SO4

2- <50 ppm CO2<5 ppm

NH3<1 ppm Al <0.2 ppm

Pour des eaux de refroidissement spéciales (déionisée, déminéralisée,

distillée) les matériaux standard prévus pour le condenseur pourraient

ne pas être appropriés. Dans ce cas, veuillez contacter le constructeur.

3.4 Recommandations

Pour ne pas endommager les composants internes du sécheur et

du compresseur d’air, éviter des installations où l’air des zones envi-

ronnantes contient des contaminants : attention donc au soufre,

à l’ammoniac, au chlore et aux installations en milieu marin.

Pour les versions avec ventilateurs axiaux, il est déconseillé de canaliser

l’air épuisé.

3.5 Raccordement électrique

Utiliser un câble homologué aux sens des normes françaises en matière

d’électricité et de la réglementation locale (pour la section minimale du

câble, voir paragraphe 8.3).

Installerl’interrupteurmagnéto-thermique diérentielen amont de l’ins-

tallation(RCCB-IDn=0.3A)avecunedistanced’ouverturedescontacts 3

mm(voirréglementation locale envigueurenlamatièreets’yconformer).

Le courant nominal «In» de ce disjoncteur magnéto-thermique doit être

égal à FLA et la courbe de déclenchement de type D.

3.6 Raccordement purgeur des condensats

YRéaliser le raccordement au système de décharge en évitant le

raccordement en circuit fermé en commun avec les autres circuits de

décharge pressurisés. Contrôler que les systèmes de décharge évacuent

régulièrement les condensats. Évacuer tous les condensats conformé-

ment à la législation antipollution en vigueur.

4 Mise en service

4.1 Contrôles préliminaires

Avant de mettre le sécheur en marche, s’assurer que :

• l’installation a été réalisée selon les dispositions du chapitre 3 ;

• les vannes d’entrée d’air sont fermées et qu’il ne circule pas d’air dans

le sécheur ;

• l’alimentation fournie est correcte ;

4.2 Mise en marche

a) Démarrer le sécheur avant le compresseur d’air ;

b) Mettre l’appareil sous tension en tournant l’INTERRUPTEUR

PRINCIPAL“&” sur «I ON»: la DEL DE MISE SOUS TENSION

(2) s’allume en jaune. Cela alimentera la résistance carter .

!LA RESISTANCE CARTER DOIT ETRE BRANCHEE 12 HEURES

AVANT LA MISE EN MARCHE DU SECHEUR. Une opération non

correcte peut endommager sérieusement le compresseur frigorique.

Après le préchauage du carter, appuyer sur la touche «ON» du panneau

de contrôle.

c) Appuyer sur

x

: la DEL DE MISE SOUS TENSION (2) devient

verte et le compresseur s’allume ; le point de rosée s’ache.

YVentilateurs (Version Ac) : si les phases d’alimentation sont croi-

Français 3/6

BS1200-6000

sées, les ventilateurs tournent dans le sens opposé et risquent alors de

s’endommager (dans ce cas, le débit d’air ne sort pas des grilles du ven-

tilateur, mais de celles des condenseurs, voir par. 8.6 et 8.7 pour le débit

d’air correct) ; intervertir immédiatement deux phases.

d) Attendre 5 minutes, puis ouvrir lentement la vanne d’entrée d’air ;

e) ouvrir lentement la vanne de sortie d’air : le sécheur travaille

maintenant.

Moniteur de phase

Si au démarrage du sécheur l’acheur indique l’alarme «CP», l’utilisa-

teur doit vérier avoir eectué correctement le câblage des bornes en

entrée de l’interrupteur sectionneur du sécheur.

4.3 Fonctionnement

a) Laisser le sécheur en fonction pendant toute la période de fonc-

tionnement du compresseur d’air ;

b) le sécheur fonctionne en mode automatique et donc ne nécessite

aucun réglage in situ ;

c) en cas de débit d’air excessif imprévu, eectuer une dérivation pour

éviter de surcharger le séchoir ;

d) éviter des variations de la température d’entrée de l’air.

4.4 Arrêt

a) arrêter le sécheur 2 minutes après l’arrêt du compresseur d’air ou,

en tout cas, après la coupure du débit d’air ;

b) éviter que l’air comprimé aue dans le sécheur lorsque celui-ci

n’est pas en fonction ou en cas d’alarme ;

c) Appuyer sur

x

: la DEL DE MISE SOUS TENSION (2) redevient

jaune.

d) Tourner l’INTERRUPTEUR PRINCIPAL“&” sur «O OFF»

pour mettre l’appareil hors tension.

YVersion Wc fermer le circuit d’eau, le fonctionnement du sécheur

étant arrêté.

5 Contrôle

5.1 Tableau de commande

4

5

2

1

3

y

xé

z

è

[&

Display

Repère Nom Description

1INTERRUPTEUR

PRINCIPAL

I ON = sécheur sous tension ;

O OFF = sécheur hors tension.

2DEL DE MISE SOUS

TENSION

Jaune = Sécheur sous tension.

Verte = Sécheur en fonction.

3DEL D’ECONOMIE

D’ENERGIE

Allumée = Sécheur en écono-

mie d’énergie.

4DEL

D’AVERTISSEMENT

Eteint = aucune signalisation.

Clignote = Alarme ou avertis-

sement.

5DEL DE PURGE Allumée = Purgeur ouvert.

Mode clavier STANDARD MENU*

x

BOUTON

MARCHE/ARRET

Allumage/extinction Conrmation

z

BOUTON

REINITIALISER

Reset alarme/signal

d’avertissement Précédent

é

BOUTON

HISTORIQUE

Historique des

alarmes/ signal

d’avertissements

Suivant

y

BOUTON DE PURGE Purge des condensats Sortie

* revient en mode STANDARD après 5 minutes.

5.2 Fonctionnement

Les états de fonctionnement

Lorsque l’INTERRUPTEUR PRINCIPAL “&” est sur «I ON» (sé-

cheur en service), il est possible de sélectionner trois modes de fonc-

tionnement:

ÉTAT

SÉCHEUR [

ÉCRAN

DEL DE MISE

SOUS TENSION

(2)

1OFF Éteint Jaune

2ON Point de rosée Vert

3REMOTE

OFF

r.OF Jaune

Pour passer de OFF à ON (et vice-versa), appuyer sur

x

.

! Sur OFF, l’appareil reste sous tension jusqu’à ce que l’INTERRUP-

TEUR PRINCIPAL“&” soit tourné sur «O OFF»!

Y Pour gérer le REMOTE OFF, enlever le pontet entre les bornes X4.0

et X4.10 (voir paragraphe 8.8) et y relier l’intérrupteur de marche/arrêt

à distance (à la charge du client). À partir de l’état ON, utiliser le bouton

en respectant la logique suivante :

X4.0 X4.10 X4.0 X4.10

ÉTAT SÉCHEUR ON REMOTE OFF

!Ne pas activer l’état ON (compresseur frigo en fonction) plus de 10

fois en une heure.

Fonction économie d’énergie

è

Sur ON, quand les conditions le permettent, le sécheur limite la

consommation d’énergie en éteignant temporairement le compresseur

frigorique.

La DEL D’ECONOMIE D’ENERGIE (3) s’allume (se reporter au tableau

de commande).

Entretien programmé

YSi l’ECRAN D’AFFICHAGE [indique en alternance le

code d’avertissement Sr et le point de rosée, contacter le person-

nel d’assistance autorisé pour eectuer la maintenance périodique

indiquée au par. 6.3 et pour reprogrammer le code d’avertisse-

ment (se reporter à la Liste des alarmes / avertissements, par. 5.4).

L’action sur

z

permet d’éliminer l’avertissement pendant 24 heures.

Purge des condensats

Français 4/6

BS1200-6000

Il existe trois modes de fonctionnement :

a) INTEGRÉ - purge sur signalisation du capteur de niveau ;

b) TEMPORISÉ - contrôler que le système de purge automatique des

condensats fonctionne correctement.

En agissant sur les dispositifs manuels de purge, s’assurer que les

condensats ne sont pas retenus en quantité exagérée, ce qui serait un

signe de dysfonctionnement du système de purge.

Le contrôle permet de congurer les temps d’ouverture (paramètre

d1) de l’électrovanne de purge temporisée.

Ces temps dépendent des conditions d’utilisation du sécheur et

varient en fonction de la quantité de condensats à purger.

Pour les conditions standard d’utilisation du sécheur, se conformer

au tableau suivant :

Modèle Paramètre d1

BS1200 5

BS1400-2000 10

BS2400-6000 20

Paramètre d1 : temps d’ouverture en secondes toutes les 2 minutes

de fonctionnement.

c) EXTERNE - en présence d’un purgeur externe.

Pour changer de mode de fonctionnement, utiliser le paramètre d3 (se

reporter à la Liste des paramètres, par. 5.3).

YProgrammer le mode EXTERNE uniquement en absence de l’élec-

trovanne. Dans le cas contraire, la bobine correspondante pourrait s’en-

dommager.

Historique des alarmes

Contient les descriptions des dernières alarmes (maximum 8).

Appuyer sur e

é

pendant 5 secondes : le clavier fonctionne main-

tenant en mode MENU alarmes et il est possible de faire déler les

événements avec

z

et

é

.

Chaque évènement est visualisé par «ALX» (X= 1-8).

AL1 = évènement plus récent.

En l’absence d’évènement, on a l’achage de «---».

Pour visualiser les détails de l’évènement, appuyer sur

x

:

ALx

1 Code alarme

2 Milliers heures

3 Heures

4 Température dew point

5 Température évaporation

6 Température refoulement réfrigérant

7 Température auxiliaire d’évaporation

Dérouler avec

z

et

é

.

5.3 Paramètres

Accès paramètres

Appuyer en même temps sur

z

et

é

: le clavier fonctionne main-

tenant en mode MENU paramètres et il est possible de faire déler les

paramètres avec

z

et

é

.

Liste des paramètres

A1 Programme l’unité de mesure du point de rosée en °C ou °F.

A2/A3 Heures totales de fonctionnement du sécheur = A3x1000+A2

(visualisation uniquement).

A4/A5 Idem A2/A3, mais pour les heures de fonctionnement du

compresseur circuit frigorique.

A6 Programme la température d’intervention signalisation Hd

(se reporter à la Liste des alarmes / avertissements, par. 5.4).

A7 Exclusion commande OFF à distance.

b1 Programme l’adresse du sécheur sur une ligne de communi-

cation série.

b2 Programme la vitesse de transmission série.

b3 Non disponible

b5 Température d’évaporation réfrigérant.

b7 Non disponible

b8 Température décompression (refoulement).

b9 Non disponible

b11 Température auxiliaire d’évaporation réfrigérant.

C5 Modèle sécheur: Mon = modèles BS250-1200

MuL = modèles BS1400-6000

Note : Si on programme C5 = MuL dans un sécheur

Monocooler, on aura l’achage ASE (avis sonde de tempé-

rature auxiliaire du réfrigérant) typique au lieu des modèles

Multicooler.

C7 Programme le mode de fonctionnement du compresseur :

- CYC = CYCLING (économie d’énergie activée).

- Con = CONTINU (économie d’énergie désactivée)..

C36 Logique de fonctionnement du relais d’alarme/état machine.

0 = relais excité avec le sécheur en fonction, désexcité si en

état d’avertissement/alarme.

1 = relais désexcité avec le sécheur en fonction, excité si en

état d’avertissement/alarme.

2 = relais désexcité avec le sécheur à l’arrêt, excité avec le

sécheur en fonction..

C37 % économie d’énergie.

d1 Programme les secondes d’ouverture du purgeur des conden-

sats (si programmé en mode TEMPORISÉ)..

d2 Idem d1 pour les secondes de fermeture.

d3 Programme les secondes d’ouverture du purgeur des conden-

sats :

- CAP = INTEGRÉ

- tIM = TEMPORISÉ

- Con = EXTERNE (24V)

Modication des paramètres

Après avoir aché le paramètre concerné, appuyer sur

x

, modier

avec

z

et

é

, puis appuyer sur

x

pour conrmer.

Appuyer sur

y

pour revenir au clavier en mode STANDARD.

5.4 Alarmes et signaux d’avertissement

Les alarmes provoquent l’extinction du sécheur.

Les signaux d’avertissement provoquent seulement une signalisation.

En cas d’alarme ou d’avertissement signalé par le capteur du point de

rosée (dSE),[ache le code d’alarme. En cas d’avertissement,

[ache en alternance le code d’erreur et le point de rosée et la