© 2003 ITW Finishing Systems and Products

3

SAFETY WARNINGS

Fire and explosion

Solvents and coating materials

can be highly flammable or

combustible when sprayed. ALWAYS

refer to the coating material suppliers

instructions and COSHH sheets

before using this equipment

Users must comply with all local

and national codes of practice

and insurance company

requirements governing

ventilation, fire precautions, operation

and house-keeping of working areas

This equipment, as supplied,

is NOT suitable for use with

Halogenated Hydrocarbons.

Static Electricity can be

generated by fluid and/or air

passing through hoses, by the

spraying process and by cleaning non-

conductive parts with cloths. To prevent

ignition sources from static discharges,

earth continuity must be maintained to

the spraygun and other metallic

equipment used. It is essential to use

conductive air and/or fluid hoses.

Personal Protective

Equipment

Toxic vapours – When sprayed,

certain materials may be

poisonous, create irritation or be

otherwise harmful to health.

Always read all labels and safety data

sheets for the material before spraying

and follow any recommendations. If In

Doubt, Contact Your Material Supplier

The use of respiratory protective

equipment is recommended at all

times. The type of equipment

must be compatible with the material

being sprayed.

Always wear eye protection when

spraying or cleaning the spraygun

Gloves must be worn when

spraying or cleaning the

equipment

Training – Personnel should be given

adequate training in the safe use of

spraying equipment.

Misuse

Never aim a spraygun at any part of the

body

Never exceed the max. recommended

safe working pressure for the equipment

The fitting of non-recommended or non-

original spares may create hazards

Before cleaning or maintenance, all

pressure must be isolated and relieved

from the equipment

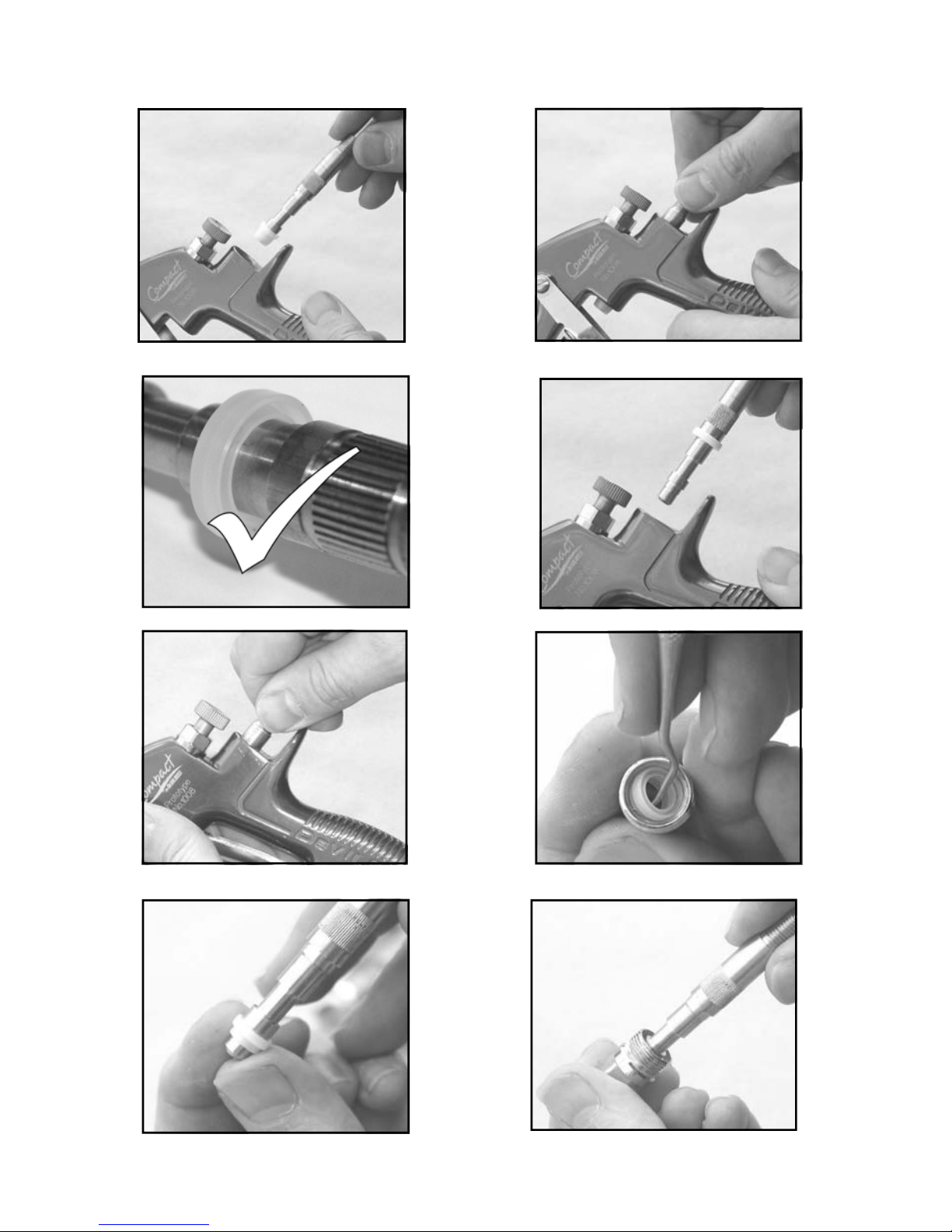

The product should be cleaned using a

gun washing machine. However, this

equipment should not be left inside gun

washing machines for prolonged periods

of time.

Noise Levels

The A-weighted sound level of

sprayguns may exceed 85 dB

(A) depending on the set-up

being used. Details of actual noise levels

are available on request. It is

recommended that ear protection is worn

at all times when spraying.

Operating

Spray Equipment using high pressures

may be subject to recoil forces. Under

certain circumstances, such forces could

result in repetitive strain injury to the

operator.

E

E