EIBENSTOCK BST 352 V User manual

EIBENSTOCK

Vakuum Technik

Originalbetriebsanleitung........................3 - 10

Original Instructions…….......................12 - 20

Notice originale.....................................21 - 29

Oorspronkelijke gebruiksaanwijzing…..30 - 38

Dokumentacja techniczno-ruchowa…..39 - 47

Diamantbohrständer / Diamond Drill Rig / Support de perceuse

Diamant Boorinstallatie / Statyw wiertnicy diamentowej

BST 352 V

NL

PL

F

D

GB

2

3

DEUTSCH

Wichtige Sicherheitshinweise

Warnzeichen:

Warnung vor allgemeiner Gefahr

Warnung vor gefährlicher elektrischer

Spannung

Warnung vor heißer Oberfläche

Maschine, Bohrkrone und Bohrständer sind

schwer – Vorsicht Quetschgefahr

Reiß- bzw. Schneidgefahr

Zu Ihrem Schutz sollten Sie folgende Schutzmaßnahmen treffen

Gehörschutz benutzen

Augenschutz benutzen

Schutzhelm benutzen

Schutzhandschuhe benutzen

Schutzschuhe benutzen

Vor allen Arbeiten am Gerät unbedingt

Netzstecker ziehen!

4

Technische Daten

Maße: 525 x 320 x 1040 mm

Säulenlänge: 995 mm

Gewicht: 22,5 kg

Maximaler Bohrdurchmesser: 352 mm

Neigung: 0°bis 45°

Schlittenbremse: Ja

Arretierung in der Endlage: Ja

Aufnahme des Motors: Plattenspannung mit Montageplatte

Anpassung an Untergrund: 4 Verstellschrauben / 2 Libellen

lieferbares Sonderzubehör:

Artikel

Bestell Nr.

Befestigungsset (Beton) 35721

Befestigungsset (Mauerwerk) 35724

Einschlagdübel für Beton 35722

Rawl – Dübel für Mauerwerk 35725

Schnellspannsäule 35730

Wassersammelring WR 352 35873

Gummidichtung ED 352 für Wassersammelring WR 352 3586L

Vakuumpumpe VP 04 09204

Vakuumschlauch 35855

Vakuumset BST 352 V 3585G

Lieferumfang

Diamantbohrständer mit Radachse, Vorschubhebel, Innensechskantschlüssel

und Bedienungsanleitung im Karton.

Bestimmungsgemäßer Gebrauch

Der Diamantbohrständer BST 352 V ist für Diamantkernbohrgeräte mit

Befestigung mittels Montageplatte ausgelegt (z.B.: EBM 352/3).

Der maximale Bohrdurchmesser darf 352 mm nicht überschreiten!

Bei Bohrungen nach oben ist generell eine Wasserauffangvorrichtung zu

verwenden.

Bei falschem oder zweckentfremdetem Gebrauch übernimmt der Hersteller

keinerlei Haftung.

5

Einsatz

Überprüfen Sie nach jeder Neueinstellung den festen Sitz

der Schrauben, damit sicher mit dem Bohrständer

gearbeitet werden kann.

Anbringung des Vorschubhebels

Bringen Sie den Vorschub-

hebel (1) in Abhängigkeit

von der auszuführenden

Arbeit links oder rechts am

Schlitten (2) an.

Prüfen Sie, ob der

Vorschubhebel (1) fest sitzt.

Befestigung des Bohrständers

Bohrlochmittenanzeiger:

Zum einfachen und genauen Positionieren des Bohrständers ist dieser mit einem

Bohrlochmittenanzeiger ausgestattet.

Befestigung durch Dübel in Beton

Um den Bohrständer mittels Dübel zu befestigen ist es notwendig, den

Vakuumgriff und die Fußdichtung aus der Fußplatte zu entfernen.

Klick

1

2

Markieren Sie die Mitte der zu erstellenden Bohrung.

Klappen Sie den Bohrlochmittenanzeiger bis zum Anschlag

aus (siehe Abb.).

Positionieren Sie den Bohrständer so, dass die Spitze des

Anzeigers genau auf die Markierung der Bohrlochmitte zeigt.

Nachdem der Bohrständer fest montiert ist, klappen Sie den

Bohrlochmittenanzeiger wieder ein.

D

C

A

B

Zeichnen Sie sich die Position der Befestigungs-

bohrung auf der zu bohrenden Fläche an.

Bohren Sie das Loch (Ø 15) 50 mm tief (A), in das

der Dübel M12 (B) eingesetzt werden soll; setzen Sie

den Dübel ein und spreizen Sie ihn mit dem

Dübelsetzwerkzeug (C) auf.

Schrauben Sie die Schnellspannschraube (D) in den

Dübel ein.

Für Mauerwerk sind Rawl-Dübel zu

verwenden (Boh

rloch

-

Ø 20mm).

6

Befestigung durch Vakuum am Fußboden

Verwenden Sie die Vakuumbefestigung nicht an der Wand und Überkopf!

Für eine Unterdruck-Anbringung darf die zu bohrende Fläche nicht

porös und muss eben und rissfrei sein.

Ist das nicht der Fall, kann diese Art der Anbringung nicht verwendet werden. Für

die Vakuum-Anbringung benötigen Sie Vakuumpumpe den Vakuumschlauch

sowie das Vakuumset BST 352 V (siehe Abb.). Diese sind auf Anfrage erhältlich.

Montage Vakuumset:

Positionieren Sie Anschlussplatte des Vakuumsets

wie abgebildet auf dem Bohrständerfuß.

Drehen Sie den Schaltknopf um die Anschlussplatte

im Fuß zu verriegeln.

Prüfen Sie den korrekten Sitz der Anschlussplatte.

Legen Sie die Moosgummidichtung in die Nut an der

Unterseite des Fußes.

F

E

D

Setzen Sie den Ständer auf.

Fixieren Sie die Unterlegscheibe (E) und

schließlich die Befestigungsmutter (F) auf

der Schnellspannschraube (D).

Ziehen Sie die Mutter (F) mit einem

Schlüssel SW 27 fest.

Vor und nach dem Festziehen der Mutter (F)

sind die 4 Stellschrauben zur Anpassung an

den Untergrund entsprechend zu verstellen.

Unbedingt prüfen, ob der

Ständer fest montiert ist.

7

Beachten Sie bitte, dass die Nivellierschrauben so eingestellt sind, dass sie nicht

aus der Unterseite des Bohrständerfußes herausragen, da sonst das Vakuum

beeinflusst wird und der Ständer sich vom Untergrund lösen kann.

Achten Sie bei der Vakuumbefestigung auf ein ausreichend hohes Vakuum (min.

– 0,8 bar). Sorgen Sie dafür, dass die Dichtungen nicht verschlissen sind.

Verbinden Sie den Bohrständer und die Vakuumpumpe mit Hilfe des

Vakuumschlauchs.

Bringen Sie den Bohrständer in die richtige Position, öffnen Sie den Kugelhahn an

der Anschlussplatte und schalten Sie die Pumpe ein.

Die Vakuumpumpe muss während der gesamten Arbeitszeit weiterlaufen

und ist so zu platzieren, dass sie das Manometer Einsehen können.

Überprüfen Sie unbedingt den festen Sitz bevor Sie mit dem Bohren

beginnen!

Befestigung durch Schnellspannsäule

Um den Bohrständer mittels der Schnellspannsäule Verstreben zu können,

muss der Abstand zur gegenüberliegenden Wand zwischen 1,7 m und 3 m

betragen.

Positionieren Sie den Bohrständer. Setzen Sie die

Schnellspannsäule so dicht wie möglich hinter der Säule

auf dem Ständerfuß auf. Fixieren Sie den Bohrständer

durch Drehen der Kurbel (G) in Uhrzeigersinn. Sichern Sie

die Einstellung mit dem dazugehörigen Bolzen (H).

Achtung!

Es ist wichtig, dass der Bohrständer fest mit dem Untergrund verbunden ist.

Nicht korrekt befestigte Bohrständer können zur Verletzung des Bedieners

und Beschädigung der Bohreinheit führen. Bewegungen während des

Bohrens verursachen ein Schlagen der Bohrkrone gegen die

Bohrungswand, was zum Ausbrechen der Segmente führen kann. Die

Bohrkrone kann sich ebenso im Bohrloch verkanten, was wiederum

Schäden an dieser verursacht.

G

H

Zum Lösen der Vakuumbefestigung schließen Sie den

Kugelhahn. Damit wird ein Entlüftungsventil geöffnet, über

das das Vakuum entweichen kann.

Somit ist bei Bedarf ein Umsetzen des Ständers bei

laufender Vakuumpumpe möglich.

8

Befestigung der Kernbohrmaschine

Tragen Sie Schutzhandschuhe!

Vorsicht beim Einsetzen der

Maschine, Quetschgefahr!

Montage der Maschinenplatte

Fahren Sie den Maschinenhalter so weit nach

oben, bis dieser in der Endlage einrastet.

Öffnen Sie mit Hilfe des Vorschubhebels die

Arretierung der Montageplatte.

Entnehmen Sie diese und verbinden Sie sie wie

nachfolgend beschrieben mit der

Kernbohrmaschine.

Zum Lieferumfang gehört eine Montageplatte,

eine Passfeder 10 mm und 4 Innensechs-

kantschrauben M8 x 20.

Die Montageplatte wird mit der Passfeder so auf

die Maschine aufgesetzt, dass sich die Buchsen

in der Montageplatte auf der gleichen Seite

befinden wie die Getriebeumschaltung der

Maschine. Danach werden die vier Schrauben

eingesetzt und fest angezogen.

Setzen Sie die Kernbohrmaschine mit der

montierten Platte in den Bohrständer ein und

arretieren Sie diese mit Hilfe des

Vorschubhebels.

Für den Betrieb der Kernbohrmaschine sind deren Bedienungsanlei-

tung und die zugehörigen Sicherheitshinweise strikt zu beachten!

Betreiben

Um die Bohreinheit sicher zu betreiben, beachten Sie bitte folgende Hinweise:

Angaben zum Einsatzort:

Befreien Sie den Einsatzort von allem, was den Arbeitsvorgang behindern

könnte.

Achten Sie auf ausreichende Beleuchtung des Einsatzortes.

Halten Sie die angegebenen Bedingungen für den Anschluss an die

Stromversorgung ein.

9

Verlegen Sie die Elektroleitungen so, dass eine Beschädigung durch das

Werkzeug ausgeschlossen ist.

Vergewissern Sie sich, dass Sie ständig ausreichend Sicht auf den

Arbeitsbereich haben und jederzeit alle erforderlichen

Bedienungselemente und Sicherheitseinrichtungen erreichen können.

Halten Sie andere Personen von Ihrem Arbeitsbereich fern, um Unfälle zu

vermeiden.

Raumbedarf für Betrieb und Wartung

Halten Sie wenn möglich ca. 2 m um die Maschine für Betrieb und Wartung frei,

so dass Sie sicher arbeiten können und bei Betriebsstörungen sofort eingegriffen

werden kann.

Bohren

Bohren Sie am Anfang sehr langsam, da die Krone nur mit einem Bruchteil ihrer

Schnittfläche ins Material greift. Wenn Sie zu schnell oder mit einem zu hohen

Druck bohren kann die Krone verlaufen.

schräg Bohren

Entfernen Sie die Schraube (1), welche die

Säule bei 90°arretiert.

Lockern Sie die zwei seitlichen Schrauben

(2) an der Fußplatte.

Lösen Sie mit Hilfe des Vorschubhebels

den Feststeller (3) an der Abstützung.

Nun schwenken Sie die Säule bis zum

gewünschten Winkel.

Ziehen Sie den Feststeller (3) und die zwei

Schrauben (2) wieder fest.

Die Skala an der Zahnsäule erleichtert Ihnen die

Einstellung des Bohrwinkels.

Bohren mit Wasser

Bei Wasserkühlung der Kernbohrkrone empfiehlt sich der Einsatz eines

Wassersammelringes.Dieser wird mit einem Spannbügel auf die in der Fußplatte

befindlichen Schrauben montiert und gewährleistet eine sauberes Bohren, vor

allem bei Überkopf- oder seitlichen Arbeiten. ( siehe Sonderzubehör Seite 4 )

1

2

3

10

Demontage der Kernbohreinheit

Fahren Sie den Maschinenhalter mit dem Kernbohrgerät so weit nach

oben, bis dieses in der Endlage einrastet.

Entfernen Sie die Bohrkrone.

Lösen die Arretierung der Montageplatte und heben Sie die

Kernbohrmaschine aus der Bohrständer. ( s.S. 8)

Lösen Sie die Flügelmutter (F). (s.S. 6)

Halten Sie dabei den Bohrständer fest!

Entnehmen Sie den Bohrständer.

Drehen Sie die Schnellspannschraube (D) heraus. (s.S. 6)

Pflege und Wartung

Halten Sie den Ständer immer sauber, insbesondere die Bohrsäule mit

der Verzahnung und den 4 Gleitkugeln im Maschinenhalter. Um die

Leichtgängigkeit der Ritzelwelle zu gewährleisten ist diese etwas zu ölen.

Für den einwandfreien Betrieb des Bohrständers müssen die Gleitkugeln

des Maschinenhalters spielfrei an der Bohrsäule entlang gleiten.

Achtung!

Überprüfen Sie nach jeder 10. Bohrung diese Einstellung!

Sollte sich die Position verändert haben, kann sie wie folgt nachgestellt werden:

Lösen Sie mit Hilfe eines Maulschlüssels

SW 17 die Kontermutter auf der

Innensechskantschraube.

Regulieren Sie mit Hilfe eines Sechskant-

stiftschlüssels SW 8 die Innensechs-

kantschrauben und somit die Stellung der

Gleitkugeln zur Säule.

Ziehen Sie die Kontermutter wieder fest und

prüfen Sie die Leichtgängigkeit des

Maschinenhalters auf der Führungssäule

des Diamantbohrständers.

Verhalten bei Störungen

Schalten Sie die Maschine bei Betriebsstörungen aus und

trennen Sie diese vom Stromnetz. Arbeiten an der Elektrik der

Maschine dürfen nur von einem Elektrofachmann vorgenommen

werden.

11

Fehlersuche

Fehler

Mögliche Ursache

Behebung

Bohreinheit hat

Spiel

(Vibration)

Ständer hat sich gelockert

Führung hat zu viel Spiel

Gleitkugeln verschlissen

Flügelmutter nachziehen

Führung nachstellen

(s. Seite 10)

Gleitkugeln erneuern

Gewährleistung

Entsprechend unserer allgemeinen Lieferbedingungen gilt im Geschäftsverkehr

gegenüber Unternehmen eine Gewährleistungsfrist für Sachmängel von 12

Monaten (Nachweis durch Rechnung oder Lieferschein).

Schäden, die auf natürliche Abnutzung, Überlastung oder unsachgemäße

Behandlung zurückzuführen sind, bleiben davon ausgeschlossen.

Schäden, die durch Material- oder Herstellfehler entstanden sind, werden

unentgeltlich durch Reparatur oder Ersatzlieferung beseitigt.

Beanstandungen können nur anerkannt werden, wenn das Gerät unzerlegt an den

Lieferer oder eine Eibenstock-Vertragswerkstatt gesandt wird.

Konformitätserklärung

Es ist erforderlich, dass die in diesem Bohrständer betriebene Maschine

( z.B.: EBM 352/3) den in den technischen Daten des Bohrständers

beschriebenen Anforderungen (z.B.: Bohrdurchmesser, Maschinenaufnahme)

entspricht. Wir erklären hiermit, daß diese Einheit entsprechend der Richtlinie

2006/42/EG konzipiert wurde.

Die Inbetriebnahme dieser Einheit ist solange untersagt, bis festgestellt wurde,

daß das Elektrowerkzeug, das mit dieser Einheit verbunden werden soll, den

Bestimmungen der Richtlinie 2006/42/EG entspricht (erkennbar durch die CE-

Kennzeichnung am Elektrowerkzeug).

Vakuum Technik GmbH Eibenstock

Lothar Lässig

20.04.2012

12

ENGLISH

Important Instructions

Warning symbols:

Warning: general precaution

Warning: dangerous voltage

Warning: hot surface

Tool, drill bit and rig are heavy – Caution: risk

of squashing

Danger of tearing or cutting

During work you should wear goggles, ear protectors, protective gloves, and

sturdy work clothes!

Wear ear protection

Wear safety goggles

Wear protective helmet

Wear protective gloves

Wear protective boots

Do disconnect from power before working on

the tool!

13

Technical Characteristics

Measures: 525 x 320 x 1040 mm

Length of the column: 995 mm

Weight: 22,5 kg

Max. drilling diameter: 352 mm

Inclination: 0°- 45°

Carriage brake: Yes

Locking in top position: Yes

Fixture of the motor: Plate fixture by mounting plate

Adaptation to surface: 4 positioning screws / 2 bubble

levels

Available special accessories:

Item

Order no.

Fastening set (concrete) 35721

Fastening set (brickwork) 35724

Spare dowel 35722

Rawl – dowel 35725

Quick action bracing unit 35730

Water suction ring WR 352 35873

Spare seal for water suction ring ED 352 for WR 352 3586L

Vacuum pump VP 04 09204

Vacuum tube 35855

Vacuum set BST 352 V 3585G

Supply

Diamond drill rig with axle, turnstile, allen key and operating instruction in a

cardboard box.

Application for Indented Purpose

The diamond drill rig BST 352 V is made for diamond core drills which are fixed by

means of a mounting plate (e.g.: EBM 352).

The max. drilling diameter must not exceed 352 mm .

When drilling overhead, a water collecting device must be used.

In case of wrong handling or misuse, the producer does not assume any

liability.

14

Use

After each readjustment always check that the screws are tightly

fixed so that safe operating of the drill rig is possible.

Mounting the turnstile

Mount the turnstile (1) on the

right or left side of the

carriage (2) depending on

the work to be performed.

Check whether the turnstile

(1) is fixed tightly.

Fastening of the Drill Rig

Hole centering indicator:

The drill rig is fitted with a hole centering indicator for easy and precise positioning.

Fastening by means of dowels in concrete

To mount the drill stand by means of dowels it is necessary to remove the

vacuum grip and the base gasket from the base plate.

Mark the center of the hole to be drilled.

Fully extend the hole centering indicator (see fig.).

Position the drill rig in such a way that the tip of the

indicator points precisely to the hole center mark.

After the drill rig has been fastened, put the hole center

indicator back in its original position.

Klick

1

2

D

C

A

B

Mark the position of the drill holes for the fastening

on the surface to be drilled.

Drill a hole (Ø 15) 50 mm deep (A), into which the

dowel M12 (B) is to be placed; insert and secure the

dowel with the doweling tool (C).

Screw the quick action clamping screw (D) into the

dowel.

For brickwork, Rawl-Dowels must be used

(drillhole

-

Ø 20mm)

.

15

Fastening on the floor by means of vacuum

Don’t use the vacuum mounting on the wall and overhead!

For a low-pressure mounting the surface where the base is mounted must be

not porous and must be flat and free of cracks.

If this is not the case, this kind of mounting can’t be used. For the vacuum

mounting you need a vacuum pump, a vacuum hoses and the vacuum set

BST 352 (see illustration). These items are available on request.

Fitting the vacuum set:

Position the coupling plate of the vacuum set on the

drill rig base as shown.

Turn the knob 90°into the diagonal setting. This

locks the coupling plate into the base.

Check that the coupling plate is secure.

Place the foam rubber seal into the recess on the

bottom of the base.

F

E

D

Install the drill rig.

Fix the washer (E) and finally the fastening

nut (F) on the quick action clamping screw

(D).

Tighten the fastening nut (F) with a wrench

SW 27.

Before and after tightening the nut (F), the 4

adjustable screws have to be adjusted in

order to adapt the rig to the surface.

Do check whether the drill rig is

installed safely and firmly.

16

Please ensure that the levelling screw is adjusted so that it does not protrude from

the bottom of the base, since otherwise the vacuum will be affected and the rig

may come loose from the mounting surface.

When connecting the vacuum onto a sufficiently powerful vacuum (min. – 0.8 bar).

make sure that the seals are not worn out.

Connect the drill rig and the vacuum pump by means of a vacuum hose.

Get the drill rig in the correct position, open the valve on the coupling plate and

switch on the pump.

The vacuum pump must run during the whole working time and must be

placed so that one can see the manometer.

Make sure that the drill stand is fixed firmly before you start drilling!

Fastening by means of quick action bracing unit

In order to brace the drill rig by means of the quick action bracing unit, the

distance to the opposite wall must be between 1.7 m and 3 m.

Position the drill rig. Position the quick action bracing unit

as close as possible behind the support on the base of the

rig. Fix the drill rig by turning the crank (G) clockwise.

Secure in position by means of the appropriate bolt (H).

Attention!

It is important that the drill rig is firmly connected to the surface. If not fixed

correctly, injuries to the operator or damages to the drilling unit may be

caused. Uncontrolled movements during drilling will cause the drill bit to hit

the surface to be drilled which may lead to a chipping of the segments. The

drill bit might also tilt in the bore hole which consequently will damage it.

G

H

To unfasten the vacuum connection, close the valve. This

opens a bleed valve through which the vacuum can escape.

Thus the rig can be activated if necessary when the vacuum

pump is running.

17

Fixing the Core Drill Motor

Caution! When mounting the machine, risk of squashing.

Wear protective gloves!

Setting up the mounting plate

Move the machine holder upwards until it locks

in the top position.

Use the turnstile to open the locking device of

the mounting plate.

Remove it and connect it to the core drill motor

as described subsequently.

The tool is supplied with a mounting plate,

a 10 mm fitting key and 4 Allen screws M8x20.

The mounting plate is put on in such a way with

the fitting key on the machine that the socket is

in the mounting plate on the same side as the

gear switch of the machine. Afterwards the four

screws are insert and tightened firmly.

Insert the core drill with the attached mounting

plate into the drill rig and lock it with the turnstile.

For the operation of the core drill, its operating instructions and safety

advices have to be strictly observed!

Operations

In order to operate the tool safely, please observe the following notes:

Details of the work area

Keep the work area free of everything which could obstruct operations.

Provide for adequate illumination of the work area.

Adhere to the regulations concerning the power connection.

18

Lay the power cable in such a way that any damage by the drill can be

avoided.

Make sure to always keep the work area in view and to be able to reach all

necessary operating elements and safety installations.

Keep other persons away from your work area in order to avoid accidents.

Space requirements for operating and maintenance

Whenever possible, keep a free space for operating and maintenance of about 2

m around the drill position, so that you can work safely and have immediate

access in case of a failure.

Drilling

At the beginning, drill very slowly, since the drill bit does only starts cutting with a

fraction of the cut surface in the material. If you drill too fast or with too much

pressure, the drill bit could get jammed.

Angled drilling

Remove the screw (1), which locks the

pillar at 90°.

Loosen the two side screws (2) on the

base plate.

Loosen the clamp (3) on the support with

the help of the feed lever.

Now turn the column until the desired

angle.

Tighten the 2 screws (2) and the clamp (3)

again.

The scale on the toothed column makes

adjusting the drilling angle easier.

Drilling with Water

If you are cooling the drill bit with water a water collection ring is recommended.

This will be mounted with a latch fastener on the screws of the base plate and

ensures a clean drilling. Mainly for overhead or lateral drilling. (see spezial-

accessories page 13).

1

2

3

19

Demounting the Core Drill Unit

Move the machine holder with the core drill upwards until it locks in the final

top position.

Remove the drill bit.

Loosen the locking of the mounting plate and remove the core drill machine

from the drill rig (see page 17).

Loosen the fastening nut (F) (see page 15).

While doing so, hold the drill rig firmly!

Remove the drill rig.

Unscrew the quick action clamping screw (D) (see page 15).

Care and Maintenance

Always keep the drill rig clean, especially the column with the toothing and the

4 sliding balls in the machine holder. In order to allow the free movement of

the pinion shaft, it should be slightly lubricated.

In order to achieve a good performance of the drill rig, the 4 sliding balls in the

machine holder have to move along the column without slackness.

If the position should have changed, it can be readjusted as follows:

Loosen the counter nut on the Allen screw by

means of an jaw wrench SW 17

Adjust the Allen screws and the position of

the sliding balls to the column by means of a

hex head wrench SW 8.

Tighten the counter nut again and check

whether the carriage moves easily on the

column

Attention

!

After every tenth drilling you should check if the sliding pieces

have got loose-fitting due to drilling vibration.

20

Behavior by Malfunction

Turn off the machine by malfunction and disconnect from the

electricity network. Operations on the electrical system of the

machine can be executed only by a specialist.

Trouble Shooting

malfunction

possible cause

repair

Drill unit has to

much play

(vibration)

stand has been loose

guidance has to much play

thrust sliding balls

adjust the wing nut

adjust guidance (see page 19)

replace the sliding balls

.

Warranty

According to the general supply conditions for business dealings, suppliers have

to provide to companies a warranty period of 12 months for redhibitory defects. (to

be documented by invoice or delivery note)

Damage due to natural wear, overstressing or improper handling are excluded

from this warranty.

Damages due to material defects or production faults shall be eliminated free of

charge by either repair or replacement.

Complaints will be accepted only if the tool is returned in non-dismantled condition

to the manufacturer or an authorized Eibenstock service centre.

Declaration of Conformity

It is necessary that the machine (f. e. EBM 352/3) used in this drill rig comply with

the requirements which are described in the specifications of the drill rig (f. e.

drilling diameter, fixture of the motor).

We declare that this unit has been designed in compliance with 2006/42/EC.

This unit must not be put into service until it was established that the Power Tool

to be connected to this unit is in compliance with 2006/42/EC (identified by the

CE-marking on the Power Tool).

Vakuum Technik GmbH Eibenstock

Lothar Lässig

20.04.2012

Table of contents

Languages:

Other EIBENSTOCK Industrial Equipment manuals

Popular Industrial Equipment manuals by other brands

SICK

SICK VMS4200 ADDENDUM TO OPERATING INSTRUCTIONS

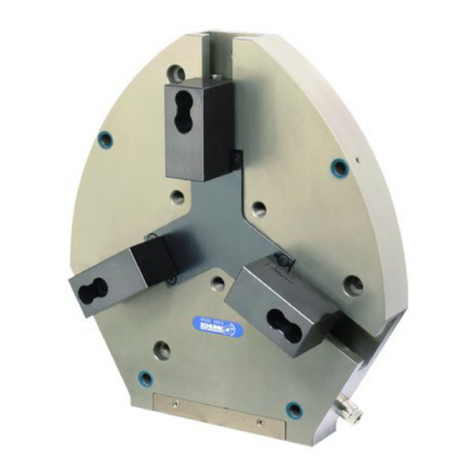

SCHUNK

SCHUNK PFH Assembly and operating manual

Getz Equipment Innovators

Getz Equipment Innovators 3G0037 Operation and parts manual

ProMinent

ProMinent Ultromat ULPa Assembly and operating instructions

SCHUNK

SCHUNK UFG 66 Assembly and operating manual

Vestil

Vestil FBR Series instruction manual