EIBENSTOCK BST 250 User manual

D

GB

F

NL

EIBENSTOCK

Vakuum Technik

Originalbetriebsanleitung.……...…………3 - 10

Original Instructions .……......................11 - 18

Notice originale…………...……...………19 - 26

Oorspronkelijke gebruiksaanwijzing……27 - 34

Diamantbohrständer

Diamond Drill Rigs

Supports de Carottage

Diamant Boorinstallatie

BST 250 BST 300

2

3

DEUTSCH

Wichtige Sicherheitshinweise

Wichtige Anweisungen und Warnhinweise sind mittels Symbolen auf der Maschine

dargestellt:

Warnung vor allgemeiner Gefahr

Warnung vor gefährlicher elektrischer Spannung

Warnung vor heißer Oberfläche

Maschine, Bohrkrone und Bohrständer sind schwer

– Vorsicht Quetschgefahr

Reiß- bzw. Schneidgefahr

Beim Arbeiten sollten Sie Augenschutz, Gehörschutz, Schutzhandschuhe und

feste Arbeitskleidung tragen!

Gehörschutz benutzen

Augenschutz benutzen

Schutzhelm benutzen

Schutzhandschuhe benutzen

Schutzschuhe benutzen

4

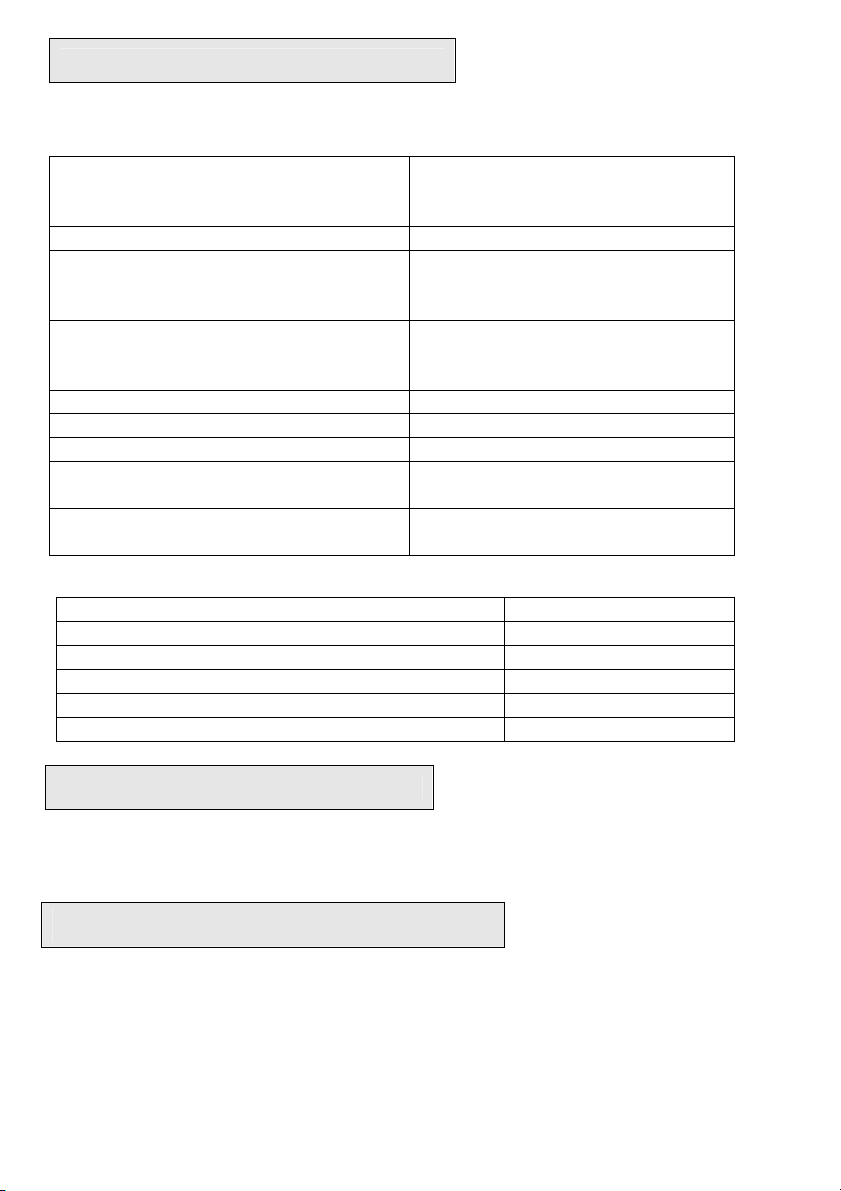

Technische Daten

Diamantbohrständer BST 250, BST 300

Maße:

BST 250:

BST 300

430 x 330 x 1040 mm

540 x 330 x 1100 mm

Säulenlänge: 995 mm

Gewicht

BST 250:

BST 300:

15,5 kg

18,5 kg

Maximaler Bohrdurchmesser

BST 250:

BST 300:

250 mm

350 mm

Neigung: 0°bis 45°

Schlittenbremse: ja

Arretierung in der Endlage: ja

Aufnahme des Motors: Schnellwechselplatte

Anpassung an Untergrund: 4 Verstellschrauben / 2 Libellen

lieferbares Sonderzubehör

Artikel

Bestell Nr.

Befestigungsset (Beton) 35720

Befestigungsset (Mauerwerk) 35724

Ersatzdübel 35722

Rawl – Dübel 35725

Schnellspannsäule 35730

Lieferumfang

Diamantbohrständer mit Drehkreuz, Innensechskantschlüssel SW 6 und SW 8,

4 Innensechskantschrauben M 8 x 20 und Bedienungsanleitung im Karton.

Bestimmungsgemäßer Gebrauch

Der Diamantbohrständer ist für Diamantkernbohrgeräte mit Befestigung mittels

Montageplatte ausgelegt. Der maximale Bohrdurchmesser darf den in der Tabelle

angegebenen Wert nicht überschreiten!

Beim Überkopf-Bohren ist generell eine Wasserauffangvorrichtung zu verwenden.

Bei falschem oder zweckentfremdetem Gebrauch übernimmt der Hersteller

keinerlei Haftung.

5

Einsatz

Überprüfen Sie nach jeder Neueinstellung den festen Sitz der

Schrauben, damit sicher mit dem Bohrständer gearbeitet werden

kann.

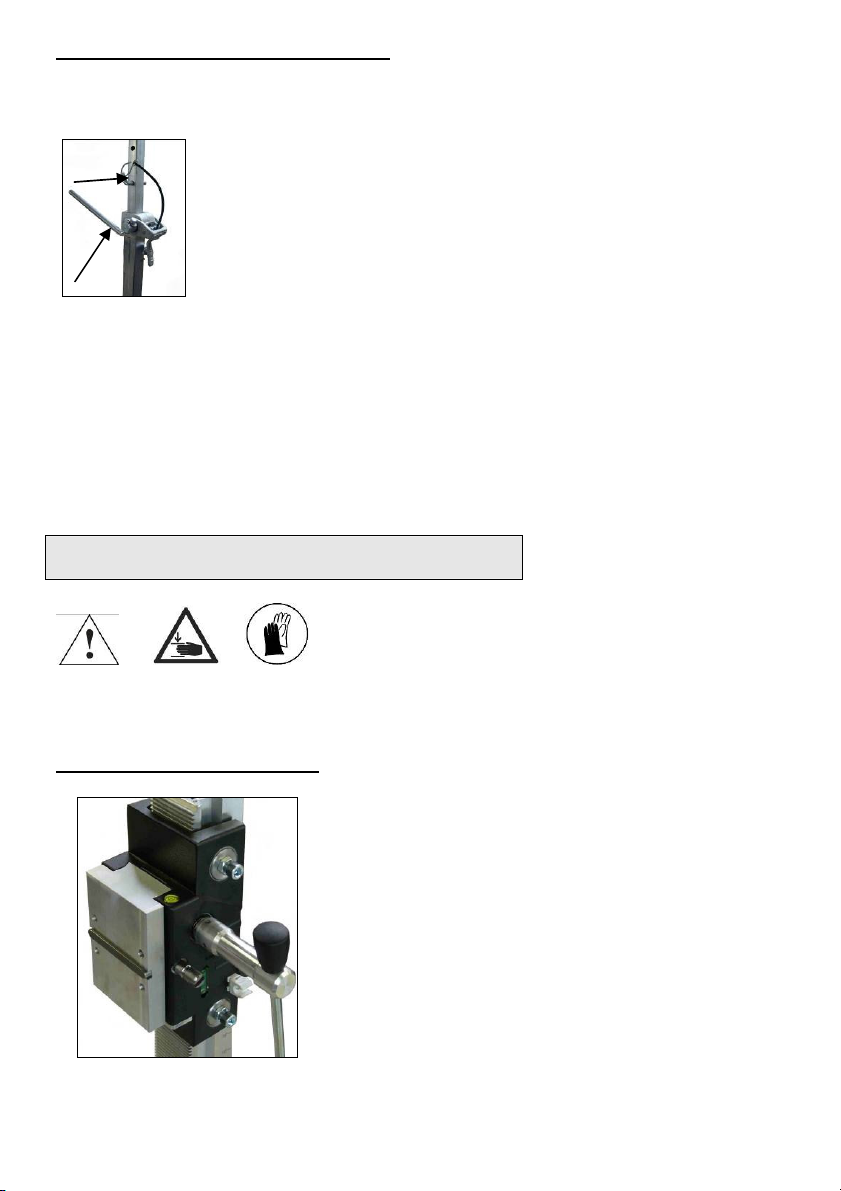

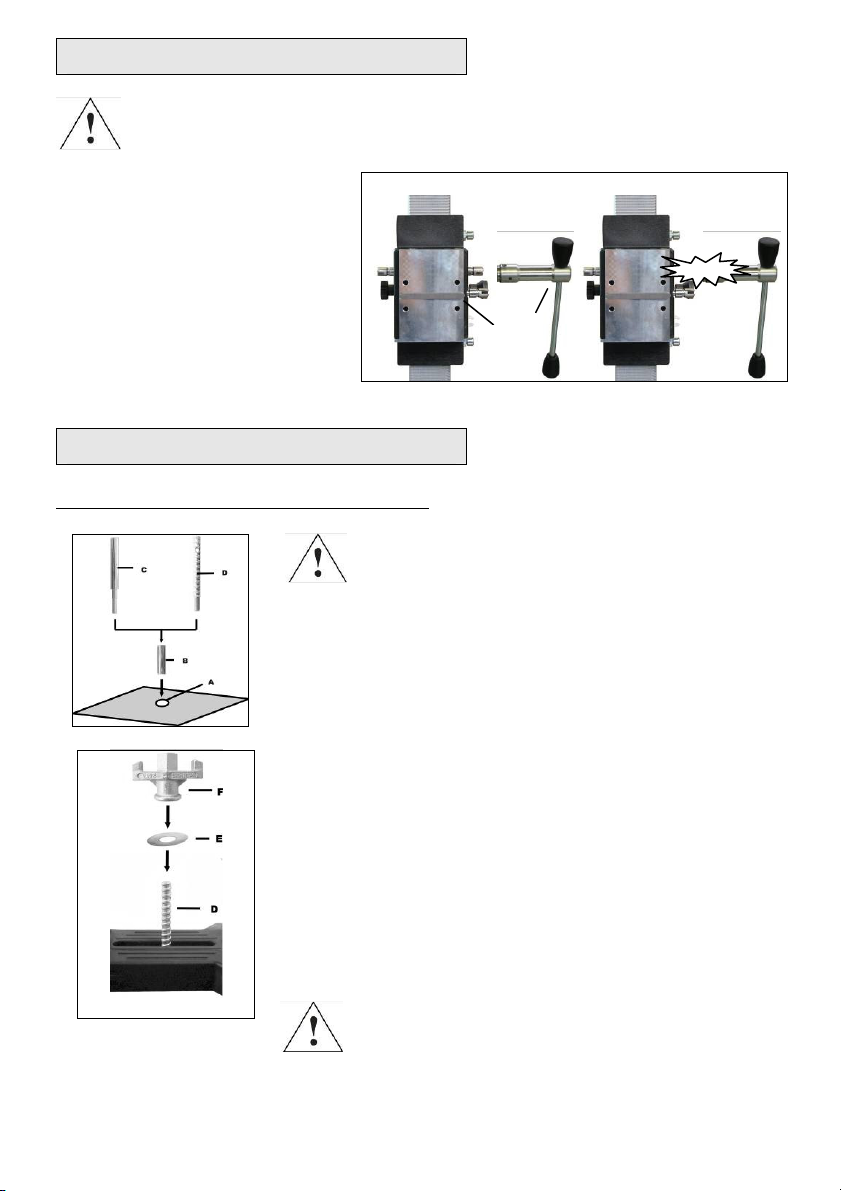

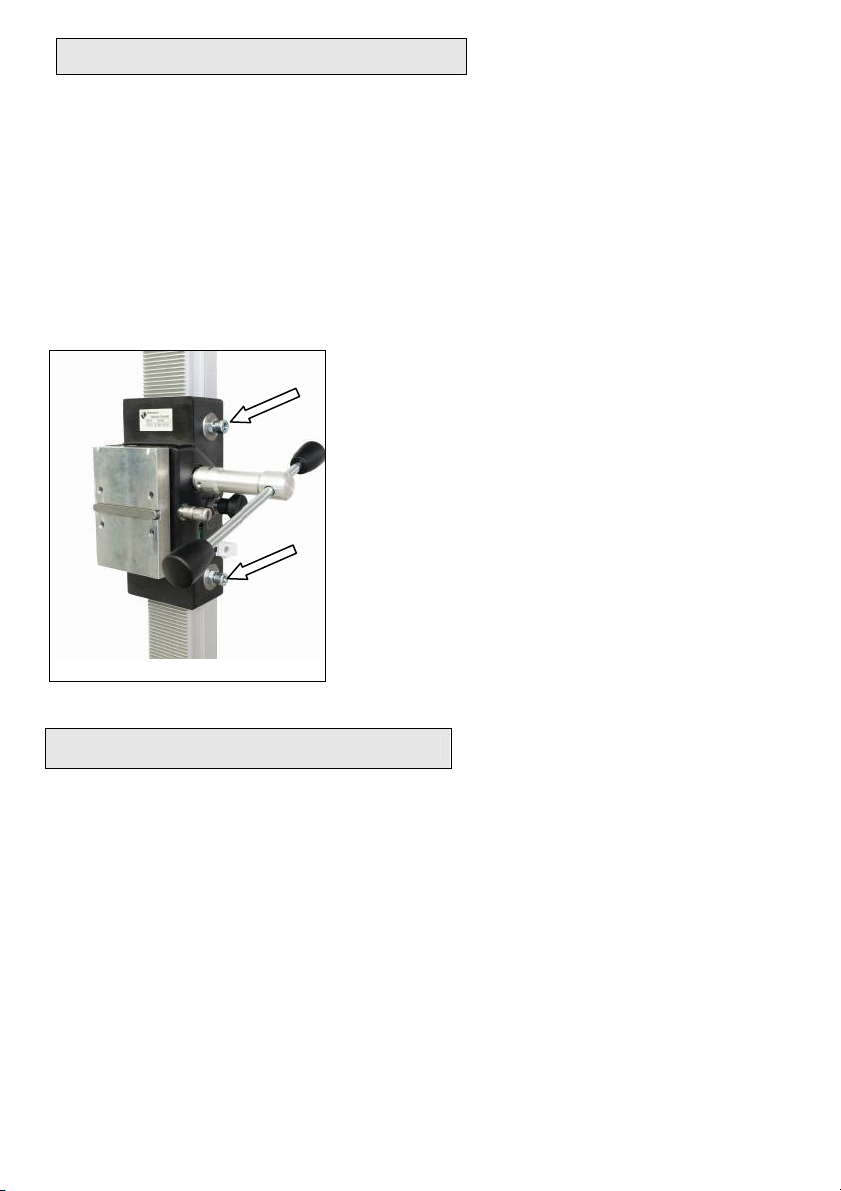

Anbringung des Drehkreuzes

Bringen Sie das Drehkreuz (1)

in Abhängigkeit von der

auszuführenden Arbeit links oder

rechts am Schlitten (2) an.

Prüfen Sie, ob das Drehkreuz

(1) fest sitzt.

Befestigung des Bohrständers

Befestigung durch Dübel in Beton

Für Mauerwerk sind Rawl-

Dübel zu verwenden.

Zeichnen Sie sich die Position der Befestigungs-

bohrung auf der zu bohrenden Fläche an.

Bohren Sie ein Loch (Ø 15) 50 mm

tief (A), in das der Dübel M12 (B) eingesetzt

werden soll; setzen Sie den Dübel ein und

spreizen Sie ihn mit dem Dübelsetzwerkzeug (C)

auf

Schrauben Sie die Schnellspannschraube (D) in

den Dübel ein.

Setzen Sie den Ständer auf.

Fixieren Sie die Unterlegscheibe (E) und

schließlich die Flügelmutter (F) auf der

Schnellspannschraube (D).

Ziehen Sie die Mutter (F) mit einem Schlüssel SW

27 fest.

Vor und nach dem Festziehen der Mutter (F) sind

die 4 Stellschrauben zur Anpassung an den

Untergrund entsprechend zu verstellen.

Klick

Unbedingt prüfen, ob der

Ständer fest montiert ist.

2

1

6

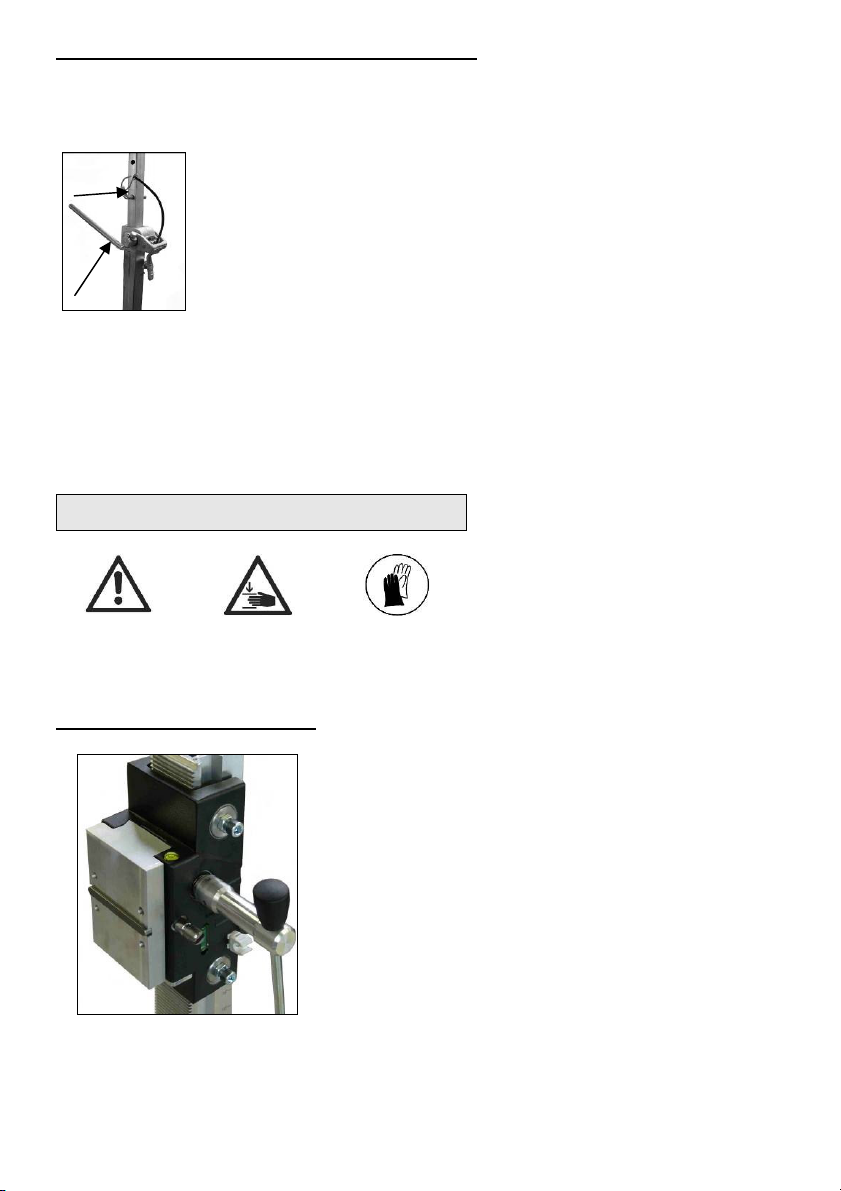

Befestigung durch Schnellspannsäule

Um den Bohrständer mittels der Schnellspannsäule Verstreben zu können,

muss der Abstand zur gegenüberliegenden Wand zwischen 1,7 m und 3 m

betragen.

Positionieren Sie den Bohrständer. Setzen Sie die

Schnellspannsäule so dicht wie möglich hinter der Säule

auf dem Ständerfuß auf. Fixieren Sie den Bohrständer

durch Drehen der Kurbel (G) im Uhrzeigersinn. Sichern Sie

die Einstellung mit dem dazugehörigen Bolzen (H).

Achtung! Es ist wichtig, dass der Bohrständer fest mit dem Untergrund

verbunden ist. Nicht korrekt befestigte Bohrständer können zur Verletzung

des Bedieners und Beschädigung der Bohreinheit führen. Bewegungen

während des Bohrens verursachen ein Schlagen der Bohrkrone gegen die

Bohrungswand, was zum Ausbrechen der Segmente führen kann. Die

Bohrkrone kann sich ebenso im Bohrloch verkanten, was wiederum Schäden

an dieser verursacht.

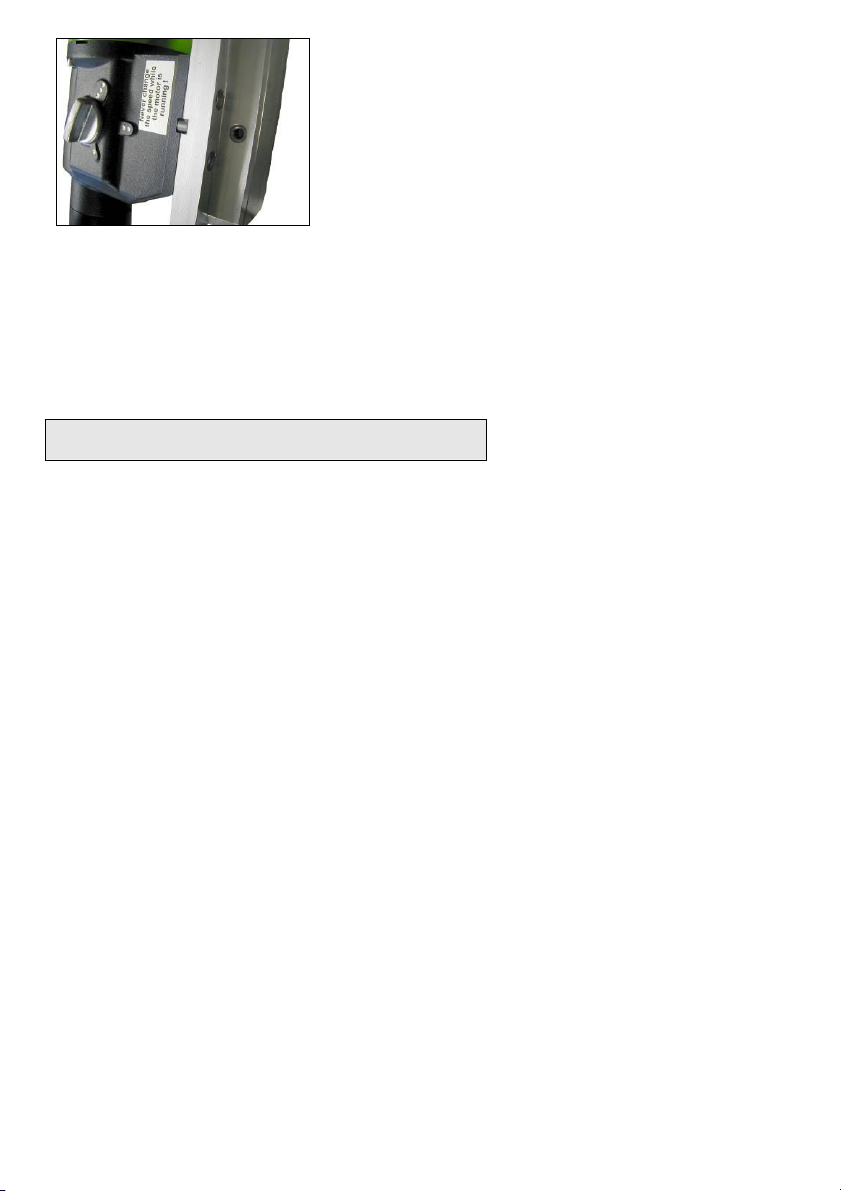

Befestigung der Kernbohrmaschine

Vorsicht beim Einsetzen der Maschine, Quetschgefahr!

Tragen Sie Schutzhandschuhe!

Montage der Maschinenplatte

Fahren Sie den Maschinenhalter so weit nach

oben, bis dieser in der Endlage einrastet.

Öffnen Sie mit Hilfe des Drehkreuzes die

Arretierung der Montageplatte.

Entnehmen Sie diese und verbinden Sie sie

wie nachfolgend beschrieben mit der

Kernbohrmaschine.

G

H

7

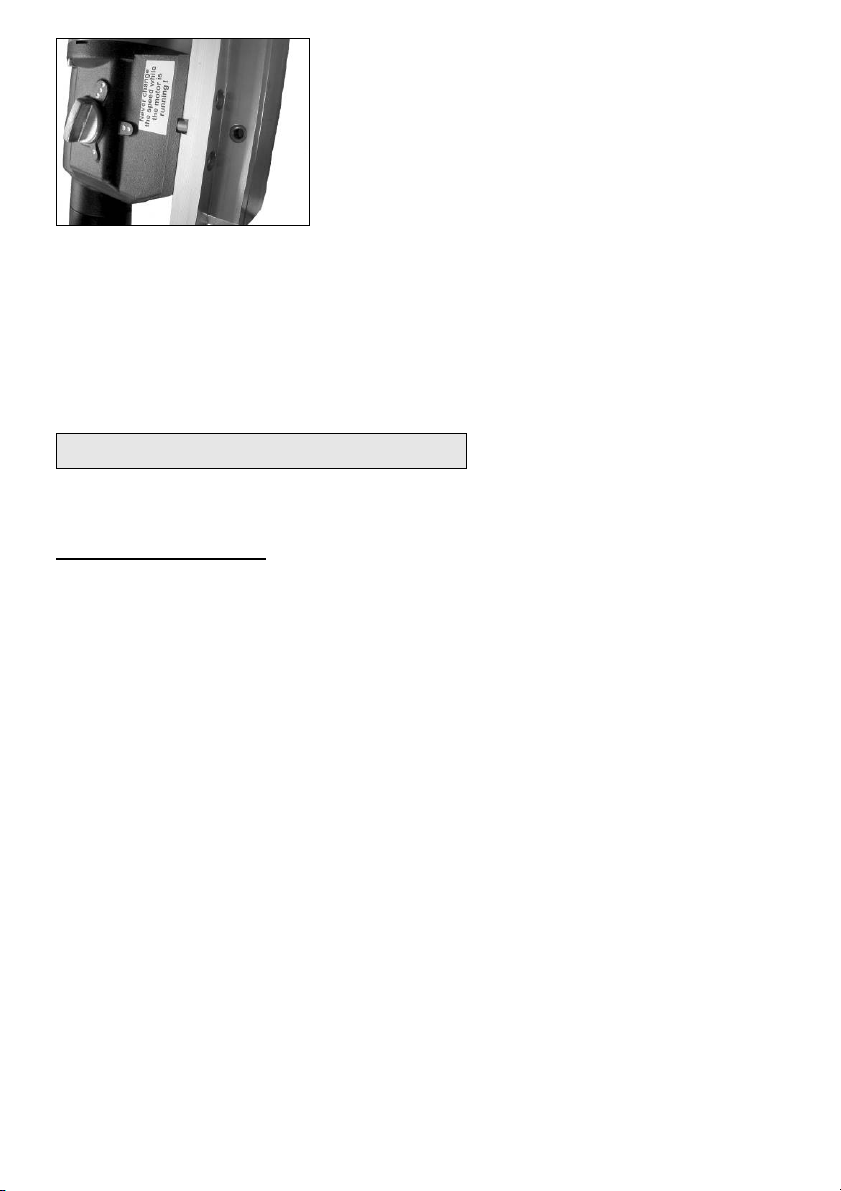

Zum Lieferumfang gehört eine Montageplatte,

eine Passfeder 10 mm und

4 Innensechskantschrauben M8 x 20. Die

Montageplatte wird mit der Passfeder auf die

Maschine aufgesetzt und mit den vier Schrauben

befestigt.

Achten Sie auf die Montagerichtung.

Setzen Sie die Kernbohrmaschine mit der montierten Platte in den Bohrständer ein

und Arretieren Sie diese mit Hilfe des Drehkreuze (s. oben ).

Für den Betrieb der Kernbohrmaschine sind deren Bedienungsanleitung und

die zugehörigen Sicherheitshinweise strikt zu beachten!

Betreiben

Um die Bohreinheit sicher zu betreiben, beachten Sie bitte folgende Hinweise:

Angaben zum Einsatzort

Befreien Sie den Einsatzort von allem, was den Arbeitsvorgang behindern

könnte.

Achten Sie auf ausreichende Beleuchtung des Einsatzortes.

Halten Sie die angegebenen Bedingungen für den Anschluss an die

Stromversorgung ein.

Verlegen Sie die Elektroleitungen so, dass eine Beschädigung durch das

Werkzeug ausgeschlossen ist.

Vergewissern Sie sich, dass Sie ständig ausreichend Sicht auf den

Arbeitsbereich haben und jederzeit alle erforderlichen Bedienungselemente

und Sicherheitseinrichtungen erreichen können.

Halten Sie andere Personen von Ihrem Arbeitsbereich fern, um Unfälle zu

vermeiden.

Raumbedarf für Betrieb und Wartung

Halten Sie wenn möglich ca. 2 m um die Maschine für Betrieb und Wartung frei, so

dass Sie sicher arbeiten können und bei Betriebsstörungen sofort eingegriffen

werden kann.

8

Bohren

schräg bohren

Entfernen Sie die Schraube welche die

Bohrsäule bei 90°arretiert.

Lösen Sie die beiden

Innensechskantschrauben M 10 mit dem

beiliegenden Schlüssel SW 8.

Bringen Sie die Säule in den

entsprechenden Winkel und ziehen Sie

die beiden Schrauben wieder fest an.

Nach dem Bohren ist die Säule wieder in

die 90°Position zu bringen und mit der

Schraube zu arretieren.

Zusätzlich ist beim BST 300 die Knebelschraube an

der Abstützung zu lösen.

Die Skala an der Zahnsäule erleichtert Ihnen die

Einstellung des Bohrwinkels.

Bohren Sie am Anfang sehr langsam, da die Krone nur mit einem Bruchteil ihrer

Schnittfläche ins Material greift. Wenn Sie zu schnell oder mit einem zu hohen

Druck bohren kann die Krone verlaufen.

Zur Erreichung der vollen Bohrtiefe muss eventuell eine Verlängerung für die

Bohrkrone verwendet werden!

Demontage der Kernbohreinheit

Fahren Sie den Maschinenhalter mit dem Kernbohrgerät so weit nach oben,

bis dieser in der Endlage einrastet.

Entfernen Sie die Bohrkrone.

Lösen Sie die Flügelmutter (F). (s.S.4)

Halten Sie dabei den Bohrständer fest!

Entnehmen Sie den Bohrständer.

Drehen Sie die Schnellspannschraube (D) heraus. (s.S. 4)

9

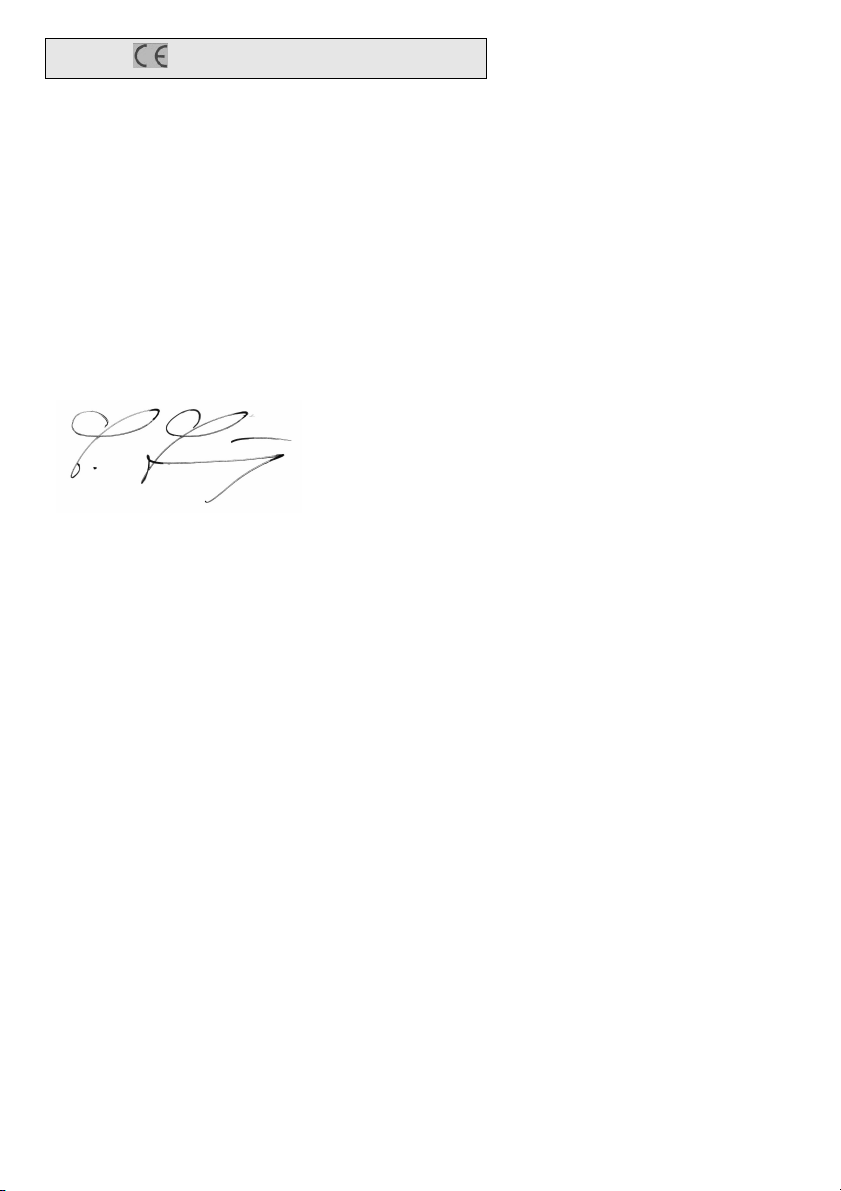

Pflege und Wartung

Halten Sie den Ständer immer sauber, insbesondere die Bohrsäule mit der

Verzahnung und den 4 Gleitstücken im Maschinenhalter .

Auch um die Leichtgängigkeit der Ritzelwelle zu gewährleisten.

Für den einwandfreien Betrieb des Bohrständers müssen die Gleitstücke

des Maschinenhalters spielfrei an der Bohrsäule entlang gleiten.

Achtung!

Überprüfen Sie nach jeder 10. Bohrung diese Einstellung!

Sollte sich die Position verändert haben, kann sie wie folgt nachgestellt

werden:

Lösen Sie mit Hilfe eines

Maulschlüssels SW 17 die Kontermutter

auf der Innensechskantschraube.

Regulieren Sie mit Hilfe eines Sechskant-

stiftschlüssels SW 8 die Innensechs-

kantschrauben und somit die Stellung der

Druckstücke zur Säule.

Ziehen Sie die Kontermutter wieder fest

und prüfen Sie die Leichtgängigkeit des

Maschinenhalters auf der Führungssäule

des Diamantbohrständers.

Gewährleistung

Entsprechend unserer allgemeinen Lieferbedingungen gilt im Geschäftsverkehr

gegenüber Unternehmen eine Gewährleistungsfrist für Sachmängel von 12

Monaten (Nachweis durch Rechnung oder Lieferschein).

Schäden, die auf natürliche Abnutzung, Überlastung oder unsachgemäße

Behandlung zurückzuführen sind, bleiben davon ausgeschlossen.

Schäden, die durch Material- oder Herstellfehler entstanden sind, werden

unentgeltlich durch Reparatur oder Ersatzlieferung beseitigt.

Beanstandungen können nur anerkannt werden, wenn das Gerät unzerlegt an den

Lieferer oder eine Eibenstock-Vertragswerkstatt gesandt wird.

10

Konformitätserklärung

Es ist erforderlich, dass die in diesem Bohrständer betriebene Maschine

( z.B.: EBM 250/2 RP) den in den technischen Daten des Bohrständers

beschriebenen Anforderungen (z.B.: Bohrdurchmesser, Maschinenaufnahme)

entspricht.

Wir erklären hiermit, daß diese Einheit entsprechend der Richtlinie 2006/42/EG

konzipiert wurde.

Die Inbetriebnahme dieser Einheit ist solange untersagt, bis festgestellt wurde,

daß das Elektrowerkzeug, das mit dieser Einheit verbunden werden soll, den

Bestimmungen der Richtlinie 2006/42/EG entspricht (erkennbar durch die

CE-Kennzeichnung am Elektrowerkzeug).

Vakuum Technik GmbH Eibenstock

Lothar Lässig

13.01.2012

11

English

Important Instructions

Important instructions and warning notices are allegorized on the machine by

means of symbols:

Warning: general precaution

Warning: dangerous voltage

Warning: hot surface

Tool, drill bit and rig are heavy – Caution: risk of

squashing

Danger of tearing or cutting

During work you should wear goggles, ear protectors, protective gloves, and sturdy

work clothes!

Wear ear protection

Wear safety goggles

Wear protective helmet

Wear protective gloves

Wear protective boots

12

Technical Characteristics

Diamond Drill Rigs BST 250, BST 300

Measures:

BST 250:

BST 300

430 x 330 x 1040 mm

540 x 330 x 1100 mm

Length of the column: 995 mm

Weight

BST 250:

BST 300:

15.5 kg

18.5 kg

Max. drilling diameter

BST 250:

BST 300:

250 mm

350 mm

Inclination: 0°- 45°

Carriage brake: yes

Locking in top position: yes

Fixture of the motor: quick change motor plate

Adaptation to surface: 4 positioning screws / 2 bubble

levels

Available special accessories:

Item Order no.

Fastening set (concrete) 35720

Fastening set (brickwork) 35724

Spare dowel 35722

Rawl – dowel 35725

Quick action bracing unit 35730

Supply

Diamond drill rig with turnstile, Allen wrench SW 6 and SW 8,

4 Allen screws M 8 x 20 and operating instructions in a cardboard box.

Application for Indented Purpose

The diamond drill rig is made for diamond core drills which are fixed by means of a

mounting plate. The max. drilling diameter must not exceed the drilling diameter

indicated in the chart.

When drilling overhead, a water collecting device must be used.

In case of wrong handling or misuse, the producer does not assume any liability.

13

Use

After each readjustment always check that the screws are tightly

fixed so that safe operating of the drill rig is possible.

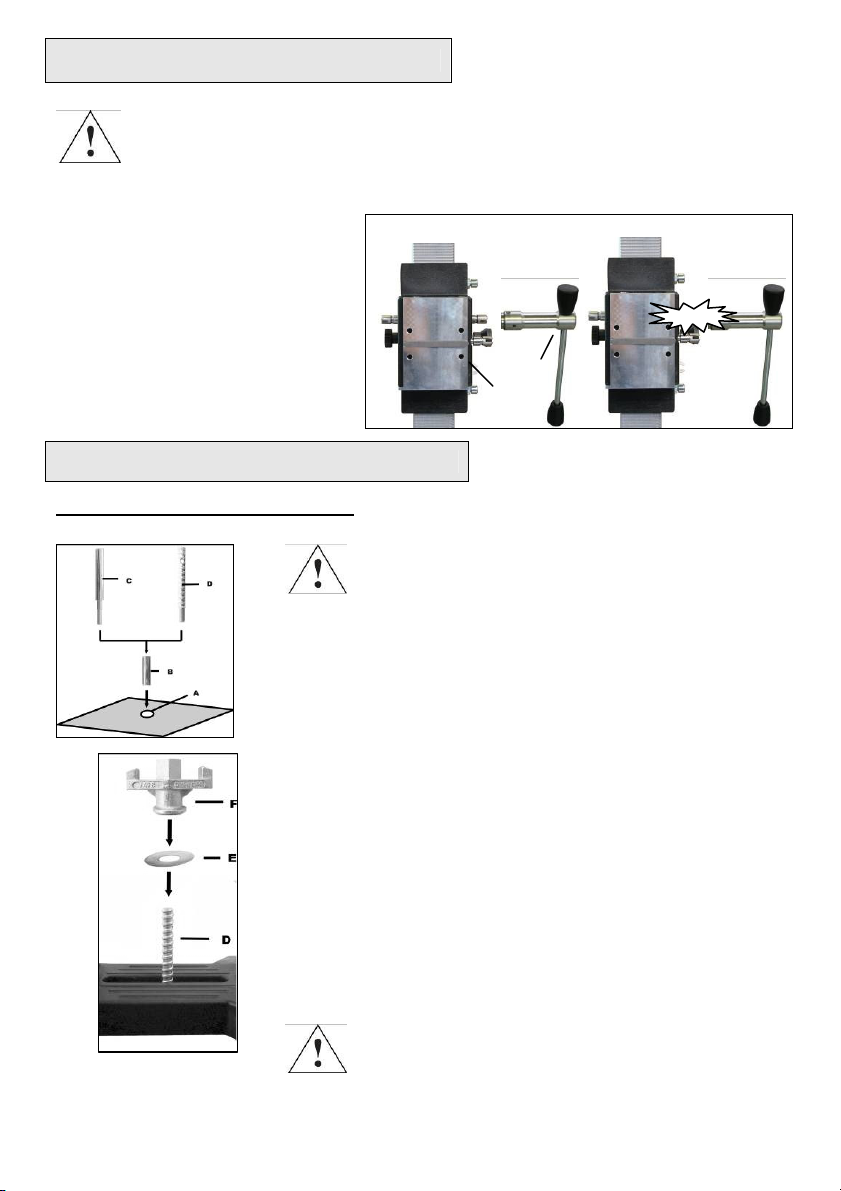

Mounting the turnstile

Mount the turnstile (1) on the

right or left side of the

carriage (2) depending on the

work to be performed.

Check whether the turnstile

(1) is fixed tightly.

Fastening of the Drill Rig

Fastening by means of dowels in concrete

For brickwork, Rawl-Dowels

must be used.

Mark the position of the drill holes for the fastening

on the surface to be drilled.

Drill a hole (Ø 15) 50 mm deep (A), into which the

dowel M12 (B) is to be placed; insert and secure

the dowel with the doweling tool (C).

Screw the quick action clamping screw (D) into

the dowel.

Install the drill rig.

Fix the washer (E) and finally the fastening nut

(F) on the quick action clamping screw (D).

Tighten the fastening nut (F) with a wrench SW

27.

Before and after tightening the nut (F), the 4

adjustable screws have to be adjusted in order

to adapt the rig to the surface.

Do check whether the drill rig is

installed safely and firmly.

Klick

2 1

14

Fastening by means of quick action bracing unit

In order to brace the drill rig by means of the quick action bracing unit, the distance

to the opposite wall must be between 1.7 m and 3 m.

Position the drill rig. Position the quick action bracing unit

as close as possible behind the support on the base of the

rig. Fix the drill rig by turning the crank (G) clockwise.

Secure in position by means of the appropriate bolt (H).

Attention! It is important that the drill rig is firmly connected to the surface. If not

fixed correctly, injuries to the operator or damages to the drilling unit may be

caused. Uncontrolled movements during drilling will cause the drill bit to hit the

surface to be drilled which may lead to a chipping of the segments. The drill bit

might also tilt in the bore hole which consequently will damage it.

Fixing the Core Drill Motor

Caution! When mounting the machine, risk of squashing.

Wear protective gloves!

Setting up the mounting plate

Move the machine holder upwards until it locks

in the top position.

Use the turnstile to open the locking device of

the mounting plate.

Remove it and connect it to the core drill motor

as described subsequently.

G

H

15

The tool is supplied with a mounting plate,

a 10 mm fitting key and a 4 Allen screws M8x20.

The mounting plate is put on the drill motor with

the fitting key and fixed by means of the 4

screws.

Pay attention to the mounting direction.

Insert the core drill with the attached mounting plate into the drill rig and lock it with

the turnstile (see picture above).

For the operation of the core drill, its operating instructions and safety

advices have to be strictly observed!

Operations

In order to operate the tool safely, please observe the following notes:

Details of the work area

Keep the work area free of everything which could obstruct operations.

Provide for adequate illumination of the work area.

Adhere to the regulations concerning the power connection.

Lay the power cable in such a way that any damage by the drill can be avoided.

Make sure to always keep the work area in view and to be able to reach all

necessary operating elements and safety installations.

Keep other persons away from your work area in order to avoid accidents.

Space requirements for operating and maintenance

Whenever possible, keep a free space for operating and maintenance of about 2 m

around the drill position, so that you can work safely and have immediate access in

case of a failure.

16

Drilling

Inclined drilling

Remove the bolt, which holds the

column at a 90°angle, from the

foot plate.

Loosen both Allen screws M10 with

the enclosed wrench SW 8.

Position the column in the

appropriate angle and tighten both

screws again.

After drilling put the column back in

the 90°position and lock it with the

screw.

BST 300: Furthermore, loosen the locking lever on

the bracing.

The scale on the toothed column makes adjusting

the drilling angle easier.

At the beginning, drill very slowly, since the drill bit does only starts cutting with a

fraction of the cut surface in the material. If you drill too fast or with too much

pressure, the drill bit could get jammed.

In order to reach the max. drilling depth, you probably have to use an extension for

the drill bit!

Demounting the Core Drill Unit

Move the machine holder with the core drill upwards until it locks in the final

top position.

Remove the drill bit.

Loosen the fastening nut (F) (see page 12)

While doing so, hold the drill rig firmly!

Remove the drill rig.

Unscrew the quick action clamping screw (D) (see page 12).

17

Care and Maintenance

Always keep the drill rig clean, especially the column with the toothing and the

4 sliding pieces in the machine holder.

In order to allow the free movement of the pinion shaft, it should be slightly

lubricated.

In order to achieve a good performance of the drill rig, the 4 sliding pieces in

the machine holder have to move along the column without slackness.

Attention:

After every tenth drilling you should check if the sliding pieces have got loose-

fitting due to drilling vibration.

If the position should have changed, it can be readjusted as follows:

Loosen the counter nut on the Allen screw

by means of an jaw wrench SW17

Adjust the Allen screws and the position

of the thrust piece to the column by

means of a hex head wrench.

Tighten the counter nut again and check

whether the carriage moves easily on the

column.

Warranty

According to our general terms of delivery for business dealings, suppliers have to

provide to companies a warranty period of 12 months for redhibitory defects (to be

documented by invoice or delivery note).

Damages due to natural wear, overstressing or improper handling are excluded

from this warranty.

Damages due to material defects or production faults shall be eliminated free of

charge by either repair or replacement.

Complaints will be accepted only if the tool is returned in non-dismantled condition

to the manufacturer or an authorized Eibenstock service centre.

18

Declaration of Conformity

It is necessary that the machine (f. e. EBM 250/2 RP) used in this drill rig comply

with the requirements which are described in the specifications of the drill rig (f. e.

drilling diameter, fixture of the motor).

We declare that this unit has been designed in compliance with 2006/42/EC.

This unit must not be put into service until it was established that the Power Tool to

be connected to this unit is in compliance with 2006/42/EC (identified by the CE-

marking on the Power Tool).

Vakuum Technik GmbH Eibenstock

Lothar Lässig

13.01.2012

19

FRANÇAIS

Consignes de Sécurité

Des instructions et avertissements importants sont présentés par symboles sur

la machine :

Attention : Règles de sécurité

Attention: Voltage dangereux

Attention: Surface chaude

L’outil, la couronne et le support sont lourds

Attention : Risque d’écrasement

Danger de déchirure ou de coupure

Pour votre protection quelques mesures de sécurité doivent être prises :

Utilisez un protecteur anti-bruit

Utilisez des lunettes de protection

Utilisez un casque

Utilisez des gants de protection

Utilisez des chaussures de sécurité

Débranchez l’outil avant tous les travaux à

l’appareil

20

Données techniques

Support de carottage BST 250, BST 300

Dimensions:

BST 250 :

BST 300 :

430 x 330 x 1040 mm

540 x 330 x 1100 mm

Longueur du support : 995 mm

Poids :

BST 250:

BST 300:

15,5 kg

18,5 kg

Diamètre de perçage maximum :

BST 250:

BST 300:

250 mm

350 mm

Inclinaison : 0°à 45°

Frein de manette : Oui

Blocage en position finale : Oui

Fixation du moteur : Fixation rapide par plaque

universelle

Adaptation à la surface : 4 vis de positionnement /

2 niveaux

Accessoires disponibles :

Article

N°de commande

Jeu de fixations (béton) 35720

Jeu de fixations (maçonnerie) 35724

Cheville à enfoncer 35722

Cheville RAWL 35725

Colonne à serrage rapide 35730

Matériel livré

Support de carottage avec manette, clé hexagonale SW 6 et SW 8, 4 vis à tête

creuse M8 x 20 et instruction d’utilisation dans le carton.

Utilisation prescrite

Le support de carottage est conçu pour des carotteuses ayant une plaque de

fixation. Le diamètre maximum de perçage ne peut pas excéder la valeur précisée

au tableau. Quand vous percez au dessus de votre tête, utilisez toujours un

récupérateur d’eau. La responsabilité du fabriquant n’est pas engagée dans le

cas d’une utilisation mauvaise ou désaffectée.

This manual suits for next models

1

Table of contents

Languages:

Other EIBENSTOCK Industrial Equipment manuals

Popular Industrial Equipment manuals by other brands

Genmitsu

Genmitsu 3018-PROVer V2 Y-Axis installation guide

ABB

ABB HT591186 Operation manual

Agilent Technologies

Agilent Technologies E444 AU Series installation guide

Festo

Festo CPV14-VI-P Series Assembly instructions

Thunderstone

Thunderstone 7000 troubleshooting guide

Allen-Bradley

Allen-Bradley Powermonitor 3000 user manual