5.0 OPERATION

5.1 OIL LEVEL. Check the oil level of pump and add oil

if necessary (See Installation section, step 4.6).

5.2 VENTING PUMP. Make sure the pump reservoir is

vented (See Installation section, step 4.4).

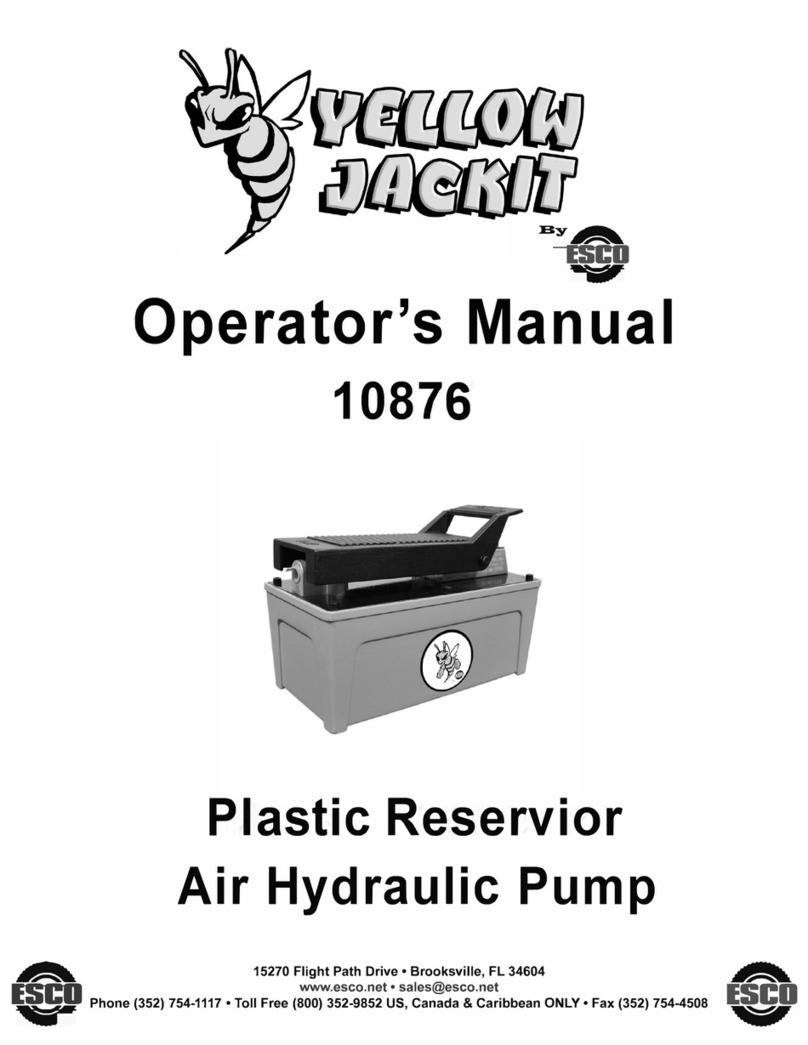

5.3 TREADLE OPERATION. See illustration 8.

a) TO ADVANCE CYLINDER. Depress the

"PRESSURE" end of treadle and the pump will start to

pump hydraulic oil to the system.

b)TOHOLDTHECYLINDERPOSITION.Thepumpwill

stop and hold pressure when the treadle is in the

free/neutral position (treadle is not depressed in either

"PRESSURE" or "RELEASE" positions.)

c) TO RETRACT CYLINDER. Depress the "RELEASE"

end of the treadle to retract cylinder. To stop the cylinder

from retracting, release the treadle and return it to the

hold position.

NOTE: To prolong pump and cylinder life, DO NOT

continue to operate pump after cylinder is fully extended

or retracted.

5.4 PRIMING. Priming of the hydraulic pump is normally

not required. If, however, the pump is run completely out

of oil, it will be necessary to proceed with the following

steps:

a) If the 7004 pump is mounted vertically, remove and

place on horizontal surface.

b) Fill pump with hydraulic oil (see Installation, step 4.6).

c) Set air pressure to 30-40 psi [2-3 bar] max.

d) While holding treadle in the retract position, press air

button, located just above the air inlet swivel connector,

and run the pump momentarily several times.

e) To verify that the pump is primed, operate as normal

with cylinder attached. If cylinder does not advance,

repeat step 5.4 d

5.5 PRESSURE ADJUSTMENT. To obtain less than

maximumhydraulicpressure,eitherinstallanadjustable

relief valve in the system or limit the inlet air pressure.

When limiting the inlet air pressure, pump will slowdown

and stall as the hydraulic pressure increases. To obtain

a stall-out pressure, lower the inlet air pressure until the

pump stalls below the desired hydraulic pressure and

increaseairpressureuntilthedesiredhydraulicpressure

is reached. Repeat pump operation to verify the stall-out

pressure.

NOTE: These pumps were not designed for stall to

restart applications. The seals on the pump will not

ensure the pressure drop accuracy required foreffective

stall to restart operation.

6.0 MAINTENANCE

6.1 MAINTAINING PROPER OIL LEVEL. Check the oil

level of the pump prior to start-up, and add hydraulic oil,

if necessary, by removing the vent/fill plug (refer to

Installation section, step 4.6)

6.2CLEANINGTHEMUFFLER.Cleanthemufflerevery

250 hours, or more frequently if pump is used in dirty

environments. First remove 2 shoulder bolts (A) and

treadle (B). See Illustration 9. To expose the muffler,

remove 2 screws holding down muffler plate. Wash

muffler element in soapy water, dry, and reassemble,

installing screws hand tight.

6.3 CHANGING THE OIL. Change the oil every 250

hours. The vent/fill plug serves as a drain plug for use

in changing oil. Refill pump with hydraulic oil. Dispose of

used oil properly.

Illustration 8:

A

B

Illustration 9

RELEASE PRESSURE

5