GCE druva 34 Series User manual

GE

BATTERIEDRUCKMINDERER MIT

UMSCHALTUNG TYP 34, 35, 39

GAS SUPPLY PANEL TYPE 34, 35, 39

GASREDUCEERSTATION TYPE 34, 35, 39

BETRIEBSANLEITUNG

INSTRUCTION FOR USE

GEBRUIKSAANWIJZING

Document Nr.: V000070

Date of issue: 13/07/2012

Revision Nr.: 02

Page 1/44

EN

NL

GE

Seite 2/44

ALLGEMEINES

1.1 INHALTSVERZEICHNIS

1. Allgemeines

2. Grundlegende Sicherheitshinweise

3. Lagerung und Transport

4. Technische Daten

5. Aufstellung , Montage, 1. Inbetriebnahme

6. Flaschenwechsel

7. Außerbetriebnahme

8. Wartung und Betriebsstörung

9. Rücklieferung

10. Herstellung.

1.2 VORBEMERKUNG

Diese Armaturen sind Präzisionsinstrumente von höchster Qualität. Durch die Verwendung

ausgewählter Materialien, durch hohe Oberfl ächengüte und Dichtheit lassen sich Druck und

Durchfl uß auch von reinsten Gasen ohne Beeinträchtigung der Reinheit präzise mit gleich-

bleibender Genauigkeit regeln. Alle Schritte - von der Konzeption, über die Fertigung bis zur

Endkontrolle - unterliegen den strengen Kriterien unserer Qualitätssicherung nach DIN EN

ISO 9001.

GRUNDLEGENDE SICHERHEITSHINWEISE

2.1 HINWEISE IN DER BEDIENUNGSANLEITUNG

Diese Bedienungsanleitung enthält die wichtigsten Hinweise, um das Druckgerät sicher-

heitsgerecht zu betreiben. Die Sicherheitshinweise sind von allen Personen zu beachten, die

an den Armaturen arbeiten. Darüberhinaus sind die für den Einsatzort geltenden Regeln und

Vorschriften zur Unfallverhütung zu beachten.

2.2 VERPFLICHTUNG DES BETREIBERS

Der Betreiber verpfl ichtet sich, nur Personen am Druckgerät arbeiten zu lassen, die

• mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung vertraut

sind und andauernd Zugang zu diesen orschriften haben,

• das Sicherheitskapitel und die Warnhinweise in dieser Bedienungsanleitung gelesen und

verstanden haben und

• geschult und an der Reduzierstation eingewiesen sind.

• Das sicherheitsbewußte Arbeiten des Personals wird in regelmäßigen Abständen

überprüft.

• Die Zuständigkeiten des Personals für das Montieren, Inbetriebnehmen und Bedienen

sind klar festzulegen.

• Anzulernendes Personal darf nur unter Aufsicht einer erfahrenen Person am Druckgerät

arbeiten.

• Alle Sicherheits- und Gefahrenhinweise sind stets in lesbarem Zustand zu halten.

2.3 VERPFLICHTUNG DES PERSONALS

Alle Personen, die mit Arbeiten am Druckgerät beauftragt sind, verpfl ichten sich vor

Arbeitsbeginn

• die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu beachten,

• sich mit dem Sicherheitsdatenblatt der verwendeten Gasart vertraut zu machen.

2.4 GEFAHREN IM UMGANG MIT DEM DRUCKGERÄT

Der Batteriedruckminderer (Druckgerät) ist nach dem Stand der Technik und den anerkannten

sicherheitstechnischen Regeln gebaut. Dennoch können bei der Verwendung Gefahren für

1.

2.

GE

Seite 3/44

Leib und Leben des Benutzers oder Dritter bzw. Beeinträchtigungen am Druckgerät oder an

anderen Sachwerten entstehen.

• Das Druckgerät ist nur für die bestimmungsgemäße Verwendung zu benutzen.

• Störungen, die die Sicherheit beeinträchtigen können, sind umgehend zu beseitigen.

2.5 BESTIMMUNGSGEMÄSSE VERWENDUNG

Das Druckgerät ist ausschließlich zur Entspannung von gasförmigen Medien aus Druckgas-

behältern bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

Zur bestimmungsgemäßen Verwendung gehört auch

• das Beachten aller Hinweise aus der Bedienungsanleitung,

• die Einhaltung der Inspektions- und Wartungsarbeiten,

• das Beachten des Typenschildes und des Datenblattes.

2.6 GEWÄHRLEISTUNG UND HAFTUNG

Grundsätzlich gelten unsere "Allgemeinen Verkaufs- und Lieferbedingungen". Diese stehen

dem Betreiber spätestens seit Vertragsabschluß zur Verfügung. Gewährleistungs- und

Haftungsansprüche bei Personen- und Sachschäden sind ausgeschlossen, wenn sie auf eine

oder mehrere der folgenden Ursachen zurückzuführen sind:

• Nicht bestimmungsgemäße Verwendung des Druckgerätes.

• Unsachgemäßes Montieren, Inbetriebnehmen, Bedienen und Warten des Druckgerätes.

• Betreiben des Druckgerätes bei defekten Sicherheitseinrichtungen oder nicht

ordnungsgemäß angebrachten oder nicht funktionsfähigen Sicherheits- und

Schutzvorrichtungen.

• Nichtbeachten der Hinweise in der Bedienungsanleitung bezüglich Transport, Lagerung,

Montage, Inbetriebnahme, Betrieb, Wartung und Rüsten des Druckgerätes.

• Eigenmächtige bauliche Veränderungen an dem Druckgerät.

• Eigenmächtiges Verändern der Flaschenanschlüsse zur Verwendung anderer Gasarten,

der Überschreitung der zulässigen Eingangsdrücke, der Verwendung fremder bzw. nicht

originaler Dichtungen.

• Mangelhafte Überwachung von Ausrüstungs-, Verschraubungs- und Dichtungsteilen, die

einem Verschleiß unterliegen.

• Unsachgemäß durchgeführte Reparaturen. Überschreitung oder Unterschreitung des

im Datenblatt angegebenen Temperaturbereichs während des Betriebs bzw. während der

Lagerung.

• Katastrophenfälle durch Fremdkörpereinwirkung und höhere Gewalt.

2.7 SYMBOL- UND HINWEISERKLÄRUNG

In der Bedienungsanleitung werden folgende Benennungen und Zeichen für Gefährdungen

verwendet:

Dieses Symbol bedeutet eine unmittelbar drohende Gefahr für das Leben und die Gesundheit

von Personen. Das Nichtbeachten dieser Hinweise hat schwere gesundheitsschädliche Aus-

wirkungen zur Folge, bis hin zu lebensgefährlichen Verletzungen.

Dieses Symbol bedeutet eine möglicherweise drohende Gefahr für das Leben und die Ge-

sundheit von Personen. Das Nichtbeachten dieser Hinweise kann schwere gesundheitss-

chädliche Auswirkungen zur Folge haben, bis hin zu lebensgefährlichen Verletzungen.

Dieses Symbol bedeutet eine möglicherweise gefährliche Situation. Das Nichtbeachten dieser

Hinweise kann leichte Verletzungen zur Folge haben oder zu Sachbeschädigungen führen.

Dieses Symbol gibt wichtige Hinweise für den sachgerechten Umgang mit dem druckfüh-

renden Gerät und Sie erhalten Anwendungs-Tips und besonders

nützliche Informationen. Das Nichtbeachten dieser Hinweise kann zu Störungen am druckfüh-

renden Gerät oder in der Umgebung führen.

GE

Seite 4/44

2.8 ORGANISATORISCHE MASSNAHMEN

• Die erforderlichen persönlichen Schutzausrüstungen sind vom Betreiber bereitzustellen.

• Alle vorhandenen Sicherheits-Einrichtungen sind regelmäßig zu überprüfen.

• Bei Sauerstoffmangel oder zu hoher Schadstoffkonzentration sind von der

Umgebungsatmosphäre unabhängige Atemschutzgeräte erforderlich (VBG 1).

2.9 SCHUTZEINRICHTUNGEN

• Vor jeder Inbetriebnahme des Druckgerätes müssen alle Sicherheitseinrichtungen

sachgerecht angebracht und funktionsfähig sein.

• Schutzvorrichtungen und Sicherheitseinrichtungen dürfen nur nach Außerbetriebsetzen

des Druckgerätes bzw. der Anlage und Absicherung gegen Wiederinbetriebnahme des

Druckgerätes entfernt werden.

• Bei Lieferung von Teilkomponenten sind die Sicherheitseinrichtungen durch den Betreiber

vorschriftsmäßig anzubringen.

2.10 ANLAGEN-STEUERUNG

• Auf keinen Fall Programmänderungen vornehmen!

• Nur eingewiesenem Personal ist es erlaubt, die Steuerung zu betätigen.

2.11 SICHERHEITS-MASSNAHMEN IM NORMALBETRIEB

• Vor Einschalten des Druckgerätes sicherstellen, daß niemand durch das Inbetriebnehmen

des Druckgerätes gefährdet werden kann.

• Mindestens einmal pro Jahr das Druckgerät auf Dichtheit und Funktionsfähigkeit der

Sicherheitseinrichtungen überprüfen.

2.12 GEFAHREN DURCH ELEKTRISCHE ENERGIE

• Arbeiten an elektrischen Bauteilen, Anzeige- und Steuerungseinheiten

(z.B. Gasmangelanzeige) nur von einer Elektro-Fachkraft ausführen lassen.

• Die elektrische Ausrüstung der Anlage regelmäßig überprüfen. Lose Verbindungen und

beschädigte Kabel sofort beseitigen.

• Der Schaltschrank bzw. die elektrischen Baugruppen sind stets verschlossen zu halten.

Der Zugang ist nur autorisiertem Personal mit Schlüssel oder Werkzeug erlaubt.

• Sind Arbeiten an spannungsführenden Teilen notwendig, ist eine zweite Person

hinzuzuziehen, die notfalls den Hauptschalter ausschaltet.

2.13 GEFAHREN DURCH ELEKTRISCHE ENERGIE

• Zu öffnende Systemabschnitte und Druckleitungen vor Beginn von Reparaturarbeiten

drucklos machen.

• Flexible Schlauchleitungen in angemessenen Zeitabständen überprüfen und

auswechseln, auchwenn keine sicherheitsrelevanten Mängel erkennbar sind.

• Durch äußere Einwirkungen wie hohe Temperaturen, Wärmestrahlung, Stoß und

ähnliches können sich Druckgasfl aschen oder unter Druck stehende Anlagenteile stark

erwärmen bzw. bersten. Treffen Sie bitte entsprechende Vorsichts- und

Sicherheitsmaßnahmen.

2.14 BESONDERE GEFAHREN DURCH LECKAGE NACH AUSSEN

• Durch die Verwendung von sehr gefährlichen, gefährlichen oder weniger gefährlichen

Gasen können bei Undichtigkeit des Druckgerätes Gefahren für Leib und Leben des

Benutzers entstehen.

• Deshalb ist eine Betriebsanweisung gemäß § 20 GefStoffV, ein aktuelles

EU-Sicherheitsdatenblatt nach § 14 GefStoffV und ein Unfallmerkblatt mit Hinweisen für

den Arzt an geeigneter Stelle vorzuhalten.

• Die Bediener sind auf die besonderen Gefahren des Gases und auf eventuelle Personen

- und andere Schutzmaßnahmen hinzuweisen.

GE

Seite 5/44

2.15 HINWEISE ZU SPEZIELLEN GASARTEN

• Alle mit Sauerstoff in Berührung kommenden Teile müssen absolut öl- und fettfrei sein,

Brand- und Explosionsgefahr!

• Nur Schmierstoffe mit Sauerstoffzulassung verwenden.

2.16 AUSTRETEN SCHÄDLICHER GASE UND DÄMPFE

• Bei geöffneten Sicherheitseinrichtungen oder Störfällen können schädliche Gase und

Dämpfe entweichen (s. o.). Für ausreichend Entlüftung oder Absaugung sorgen.

• Bei gefährlichen Medien besondere Schutzvorkehrungen treffen. Insbesondere

Abblaseventil und Spülventile über feste Rohrleitungen ableiten und die

Stoffesicherheitsgerecht und umweltverträglich entsorgen.

2.17 WARTUNG UND INSTANDHALTUNG, STÖRUNGSBESEITIGUNG

• Vorgeschriebene Einstell-, Wartungs- und Inspektionsarbeiten fristgemäß durch den

Hersteller oder durch vom Hersteller autorisierten Fachbetrieben durchführen lassen.

• Bedienungspersonal und Nutzer vor Beginn der Wartungsund Instandhaltungsarbeiten

informieren.

• Alle zur Ansteuerung der Druckgeräte bzw. der Anlage vor- und nachgeschalteten

Betriebsmedien wie Druckluft und Hydraulik gegen unbeabsichtigte Inbetriebnahme

absichern.

• Bei allen Wartungs-, Inspektions- und Reparaturarbeiten die zugehörigen Betriebsmittel

spannungsfrei schalten und Hauptschalter gegen unerwartetes Wiedereinschalten

sichern.

• Hauptschalter abschließen und Schlüssel abziehen.

• Ein Warnschild gegen Wiedereinschalten anbringen.

• Gelöste Schraubverbindungen auf festen Sitz kontrollieren.

• Nach Beendigung der Wartungsarbeiten Sicherheitseinrichtungen auf Funktion

überprüfen.

2.18 BAULICHE VERÄNDERUNGEN AN DEM DRUCKGERÄT ODER

DER ANLAGE

• Ohne schriftliche Genehmigung des Herstellers keine´Veränderungen, An- oder

Umbauten am Druckgerät oder der Anlage vornehmen.

• Anlagenteile in nicht einwandfreiem Zustand sofort austauschen.

• Nur Original-Ersatz- und Verschleißteile des Herstellers verwenden.

2.19 REINIGEN DER GASGERÄTE UND ENTSORGUNG DER RÜCK-

STÄNDE

• Verwendete, zur Reparatur anstehende Gasgeräte mit einem inerten Gas (Stickstoff,

Argon) spülen. Feste Gasrückstände sachgerecht handhaben und entsorgen.

Insbesondere nicht durch ölige Lappen oder mit Schmierstoffen verunreinigen. Nicht mit

Lösungsmitteln reinigen.

2.20 GERÄUSCHENTWICKLUNG

In einigen Fällen kann das ungünstige Zusammenwirken bestimmter infl ußgrößen wie z. B.

Durchfl uß und Druckbereich aber auch die Gasart selbst zu Geräuschentwicklungen führen.

Bitte setzen Sie sich in solchen Fällen mit dem Hersteller in Verbindung.

2.21 GESETZE, VERORDNUNGEN, NORMEN, VORSCHRIFTEN.

2.21.1 GESETZE UND VERORDNUNGEN

• GSG Gerätesicherheitsgesetz mit aVV allgem. Verwaltungsvorschrift zum GSG, 6. GSGV

Druckbehälterverordnung, 7. GSGV Gasverbrauchseinrichtungsverordnung und

GasHL-VO Gashochdruckleitungsverordnung.

GE

Seite 6/44

• ChemG Chemikaliengesetz mit GefStoffV Gefahrstoffverordnung und ArbstoffV

Arbeitsstoffverordnung.

• BImSchG Immissionsschutzgesetz mit BImSchV FCKW-Halon-Verbots-Verordnung und

2. BImSchV Emissionsbegrenzung von leichtfl üchtigen Halogenkohlenwasserstoffen.

• Techn. Regeln, Unfallverhütungsvorschriften.

2.21.2 TECHNISCHE REGELN

• TRB 610, 700, 801 / 26, 801 / 27.

• TRR Techn. Regeln Rohrleitungen

• TRR 100.

• TRG Techn. Regeln Druckgase TRG 100, 101, 102, 103, 104, 250, 253, 254, 256, 280,

310, 311, 360, 370.

• TRGL Technische Regeln für Gashochdruckleitungen TRGL 101, 111, 141, 151, 161, 171,

181, 191, 195, 201, 211, 231, 241, 242, 251, 261, 291, 295, 501, 511, 521.

• UVV Unfallverhütungsvorschriften VBG 1, 4, 15, 50, 61, 62.

• ZH 1 Schriften, Merkblätter, Sicherheitsregeln ZH1/8 u.f., ZH1/10, ZH1/15, ZH1/16,

ZH1/20, ZH1/20.1, ZH1/108 u.f., ZH1/119, ZH1/180, ZH1/244, ZH1/288, ZH1/298,

ZH1/307, ZH1/309, ZH1/383, ZH1/384, ZH1/ 399, ZH1/400, ZH1/409, ZH1/479, ZH1/605.

2.21.3 ISO NORMEN

(Intenat. Organisation for Standardization)

• ISO 2503

2.21.4 CEN - NORMEN

(European Committee for Standardization)

• EN 585, 562

2.21.5 VDE-RICHTLINIEN

(Verband Deutscher Elektrotechniker)

• VDE 0100, 0170, 0190

2.21.6 DATENBLÄTTER

• Baureihe 100, 200, 330 und 500.

LAGERUNG, TRANSPORT

Alle Teile müssen sauber verpackt, staubfrei, trocken und gut verschlossen gelagert werden.

Nur sachgerechte Verpackung benützen. Keine lösungsmittelhaltigen Reinigungsmittel

anwenden!

Vor Rücksendung an den Hersteller unbedingt alle Komponenten, die mit korrosiven oder

toxischen Gasen in Kontakt waren, mit Inertgas spülen.

TECHNISCHE DATEN

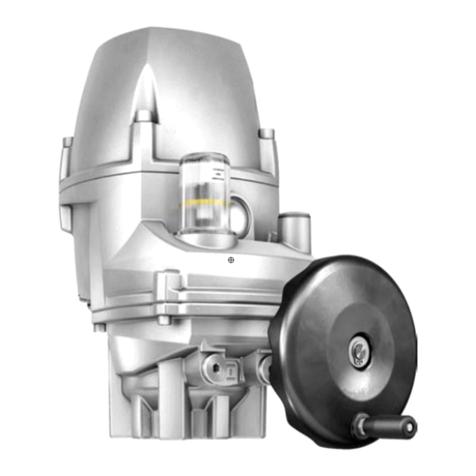

4.1. ALLGEMEINE BESCHREIBUNG

Der Batteriedruckminderer BMD 500-35 ist ein einstu ger Druckminderer mit automatischer

Umschaltung.Die automatische Umschaltung von der leeren auf die volle

Flasche erfolgt hinterdruckseitig ohne Hilfsenergie. Die fördernden Flasche wird vom Um-

schalthebel angezeigt.

Bei richtiger Handhabung gestattet diese Anordnung eine kontinuierliche Gasversorgung.

Als Sicherheitselement gegen zu hohen Druck im Hinterdruckbereich ist ein Abblaseventil

eingebaut.

Abblaseventil: Öffnungsdruck = P4 x 1,3... 1,5.

Um systembedingte Druckschwankungen des Ausgangsdrucks auszugleichen, sollte dem

Batteriedruckminderer eine zweite Druckstufe nachgeschaltet werden.

3.

4.

GE

Seite 7/44

Die Ausführung bzw. die technische Spezi kation des Druckminderers basiert auf der Bau-

reihe 500.

Eingesetzte Filter: im Einschraubsitz 10μm-Drahtgewebe, vor den Ventilen 50μm-

Drahtgewebe.

4.2 ANSCHLÜSSE

Eingang : M14 x 1,5 m zum Anschluß einer Flaschenwendel.

Ausgang : NPT 1/4” f zum Anschluß geeigneter Adapter. Die Umschaltung ist auf einer Kon-

sole aufgebaut, die direkt auf der Wand od. mittels C-Schienen befestigt werden kann.

4.3 ZUBEHÖR

Für alle Baureihen ist umfangreiches Zubehör wie Verschraubungen und Kontaktmanometer

lieferbar. Bitte wenden Sie sich diesbezüglich an den Hersteller.

Montage- und Einbauvorschriften für diese Komponenten sind unbedingt zu befolgen.

4.4 DRUCKBEREICHE

Die angegebenen Hinterdruckbereiche sind Mindestdrücke, d.h. die Gasversorgung soll im-

mer über dem jeweils angegebenen Hinterdruck sichergestellt sein.

Insgesamt gibt es 3 Umschaltpunkte, die sich beim laufendem Betrieb einstellen. Diese Um-

schaltpunkte liegen innerhalb einer notwendigen Druckdifferenz, die erst eine automatische

Umschaltung ohne Hilfsenergie ermöglicht.

Bsp.: bei einem Hinterdruck von 12 bar wird eine Druckdifferenz von ca. 1,8 bar benötigt.

Bei höheren Hinterdrucken ist auch eine entsprechend höhere Druckdifferenz für eine

sichere Funktion notwendig.

Alle angegebenen Daten sind Richtwerte, welche durch einzelne Toleranzen abweichen

können.

Wird vom Werk ein anderer Hinterdruck angegeben (Typenschild), sind die obigen Angaben

mit entsprechenden Daten sinngemäß zu verändern.

4.5 KENNZEICHNUNG

Die Typenschilder weisen folgende Kennzeichnungen auf:

Hersteller, Herstellungszeitpunkt, Typbezeichnung, Zugelassener Vordruck (pein), gerätes-

pezi scher mittlerer Schließdruck (paus), Werkstoffe von Druckminderergehäuse und

Sitzdichtung, Sicherheitshinweis und Kurzzeichen für die Gasart. Die Seriennummer wird als

gerätespezi sche Kennzeichnung auf einem separaten Schild im Barcode 128 und in

Klarschrift angegeben.

Typ: BMD 500-35

Wst: ES/PCTFE

pein: 200 bar

paus: MSD 12 bar

Achtung!

Druckbelastete Teile.

Service nur durch

autorisierte Personen

He

98.06

Herteller

BMD 500-35

GE

Seite 8/44

4.6 FLIEßSCHEMA

Abbildung1 zeigt das Fließschema des Typ -35 in Standardausführung mit Abgasverrohrung

8

7

5

4

2

1

36

2

1 4 7

8

BMD 500-35

5

ABB.1:

1 Druckminderer,

2 Vordruckmanometer,

3 HD-Manometer,

4 Brauchgasventil,

5 Spülventil,

6 Abblaseventil,

7 Wendelleitung,

8 Filter in Wendel,

9 Fremdgasspülventil,

A/B Gasfl aschen,

H Bedienhebel.

7

9

SE

5a

5

4

8

2

1

BMD 500-34

36

2

14

8

7

5a

5

SA SE

9

7

8

4

2

Typ -39

1

3 6

2

1 4

7

8

GE

Seite 9/44

ABB.1:

1 Druckminderer,

2 Vordruckmanometer,

3 HD-Manometer,

4 Brauchgasventil,

5 Spülventil,

6 Abblaseventil,

7 Wendelleitung,

8 Filter in Wendel,

9 Fremdgasspülventil,

A/B Gasfl aschen,

H Bedienhebel.

AUFSTELLUNG, MONTAGE, ERSTE INBETRIEBNAHME

5.1. BEFESTIGUNG DER ARMATUREN

Die Entspannungsstation ist stabil an der Wand zu befestigen. Die Montagehöhe der unteren

Befestigungsleiste (Bohrung Konsole) beträgt für die 50l-Flasche ca. 164 cm.

Zur sicheren Handhabung sind für die Arretierung der Gasfl aschen Halterungen (lieferbares

Zubehör des Herstellers) anzubringen.

5.2. VORBEREITUNGEN

Kontrollieren Sie zuerst an Hand des Typenschildes und der Beschriftung, ob der Druckmind-

erer für den vorgesehenen Verwendungszweck geeignet ist (Gasart, Druck, Werkstoff).

Zur sicheren Handhabung sind für die Arretierung der Gasfl aschen Halterungen (lieferbares

Zubehör des Herstellers) anzubringen.

Bei Reinigungsprozessen und Montage dürfen keine halogenisierten Kohlenwasserstoffe

eingesetzt werden (Reinigungsmittel,Tefl onspray u.a.). Die Armatur ist somit im Lieferzustand

ECD-tauglich.

Gleitmittel dürfen nur außerhalb des medienberührten Bereiches verwendet werden und zwar

nur solche, die in der “Verfahrensanweisung Gleitmittel” angegeben sind.

Überprüfen Sie, ob der Werkstoff der weiterführenden Versorgungsleitung für die entsprech-

ende Gasart geeignet ist.

Schließen Sie dann die Versorgungsleitung an den Brauchgasausgang des Batteriedruckmin-

derers an. Als Anschlußverschraubung empfehlen wir Klemmringverschraubungen, die - falls

mitbestellt - bereits in den Ausgang der Armatur eingedichtet sind.

Die Montage erfolgt durch Einführen des Rohres in die Öffnung der Überwurfmutter der Ver-

schraubung bis zum Anschlag.

Die Überwurfmutter wird zunächst mit der Hand dann mit einem Gabelschlüssel (1 ¼ Umdre-

hungen) fest angezogen.

Abblaseventil und Spülausgang werden - soweit vorhanden - in gleicher Weise an eine Ab-

gasleitung angeschlossen. Bitte achten Sie darauf, daß die Abgasleitung an eine geeignete

und gefahrlose Stelle geführt wird.

5.2.1 MONTAGE DER ANSCHLUSSWENDEL AN DIE STATION

Die Edelstahl-Wendelleitung zur Verbindung der Station mit der Gasfl asche wird immer sepa-

rat mitgeliefert. Zunächst die richtige Zuordnung der Wendelleitung zur Armatur überprüfen.

Auf der Anschlußmutter der Wendelleitung ist die Nummer eingeschlagen, welche der Gasart-

zuordnung gemäß DIN 477 entspricht. Es gibt nur eine Ausführung von Anschlußwendeln.

Diese ist für den Anschluß an linke und rechte Seite des Batteriedruckminderers gleicher-

maßen geeignet.

Zur Montage der Anschlußwendel an die Station zunächst die Kunststoffschutzkappe vom

Anschlußgewinde der Station und aus der Wendel-Anschlußmutter entfernen. Bitte darauf

achten, daß die mitgelieferte Flachdichtung in die Überwurfmutter eingelegt ist. Die Überwurf-

mutter dann auf das Anschlußgewinde am Eingang der Station zunächst von Hand aufschrau-

ben und anschließend mit einem Gabelschlüssel (SW 17) festziehen.

5.2.2 ANSCHLIESSEN DER ANSCHLUSSWENDEL AN DIE GASFLASCHE

Gewinde von Flaschenventil und Überwurfmutter an Wendel müssen in einwandfreiem

Zustand sein.

Immer nur neue Dichtungen verwenden. Dichtungen dürfen nicht deformiert sein und keine

Spuren von Schmutz oder Metallspänen aufweisen.

Nur Original-Flaschenanschlußwendeln des Herstellers entsprechend der eingesetzten

Gasart verwenden.

5.

GE

Seite 10/44

Dichtungen auf richtigen Sitz im Anschlußstutzen der Wendel überprüfen.

Auf Links- oder Rechtsgewinde der Flaschenanschlußmutter achten. Linksgewinde sind da-

durch gekennzeichnet, daß auf der Außenseite der Mutter eine umlaufende Nut sichtbar ist.

Die Mutter zunächst von Hand auf das Flaschenventilgewinde aufschrauben, dann mit einem

Gabelschlüssel fest anziehen. Dabei am Haltegriff der Wendelleitung unbedingt gegenhalten.

Keine Schlüsselverlängerungen benützen, da sonst Gewinde und Dichtung zerstört werden

können.

Dies kann zu Leckage und unkontrolliertem Gasaustritt führen

5.3. EIGENGASSPÜLUNG (TYP -35)

Batteriedruckminderer mit Eigengasspülung werden eingesetzt, damit die beim Flaschen-

wechsel ins System eingedrungene Atmosphärenluft entfernt werden kann.

1. Alle Ventile zu.

2. Flaschenventil rechts langsam auf/zu.

3. Spülgasventil rechts auf/zu.

4. Spülzyklus 10x wiederholen.

5. Flaschenventil links langsam auf/zu.

6. Spülgasventil links auf/zu.

7. Spülzyklus 10x wiederholen.

Bei der ersten Inbetriebnahme gesamte Anlage über Brauchgasausgang spülen !!!

5.4 FREMDGASSPÜLUNG (TYP -39)

• Stationen mit Fremdgasspülung ermöglichen: die Trocknung der Armatur bzw. das

Entfernen feuchter Atmosphärenluft, die vor der Inbetriebnahme oder beim

Flaschenwechsel in die Station eingedrungen sein kann, das Freispülen der Armatur von

giftigen, korrosiven oder selbstentzündlichen Gasen vor dem Flaschenwechsel und vor

Außerbetriebnahme.

• Trockenes, sauberes Spülgas N2 5.0 oder Ar 5.0 ist Voraussetzung für ein erfolgreiches

Spülen.

1. Überprüfen, ob Spülgaseingang (12), Spülgasausgang (5), Brauchgasausgang (BA) und

Anschlußwendel (7) ordnungsgemäß angeschlossen sind.

2. Brauchgaseingangsventil (4) sowie Spülgaseingangsventil (9) und Spülgasausgangsventil

(5) schließen (Handrad der Ventile steht quer zur Rohrleitung).

3. Druckminderer (1) durch Drehen des Handrades gegen den Uhrzeigersinn schließen

(entlasten).

4. Spülgaseingangsventil (9) öffnen.

5. Brauchgaseingangsventil (4) l a n g s a m öffnen.

6. Druckminderer (1) durch Drehen des Handrades um ca. zwei Umdrehungen im

Uhrzeigersinn teilweise öffnen.

7. Das Spülgaseingangsventil (9) schließen. Das jetzt in die Station eingeströmte Spülgas

einige Sekunden verweilen lassen.

8. Das Spülgasausgangsventil (9) kurz öffnen und Spülgas über den Spülgasausgang

entweichen lassen. Das Spülgasausgangsventil (5) sofort wieder schließen.

9. Die Schritte 4., 7. und 8. fünf- bis siebenmal wiederholen.

10. Alle Ventile der Station schließen. Druckminderer (1) durch Drehen des Handrades gegen

den Uhrzeigersinn vollständig schließen.

GE

Seite 11/44

5.5 IBETRIEBNAHME

Vor Inbetriebnahme muß an Hand des Typenschildes überprüft werden, ob die vorliegende Ar-

matur für den vorgesehenen Verwendungszweck geeignet ist (Gasart, Druck, Werkstoff, etc.)

Vor Einschalten des Druckgerätes sicherstellen, daß niemand durch das Inbetriebnehmen des

Druckgerätes gefährdet werden kann.

Vor Inbetriebnahme und Befüllen des nachfolgenden Leitungssystems gegebenenfalls Eigen-

gasspülung durchführen.

1. Überprüfen, ob Spül-, Abgasleitungen und die Wendel ordnungsgemäß angeschlossen

sind.

2. Alle Ventile zu.

3. Umschalthebel nach rechts.

4. Flaschenventile rechts/links langsam öffnen.

5. Brauchgasventile rechts/links langsam öffnen.

Der Umschalthebel zeigt immer in Richtung der zuerst leerlaufenden Flasche.

5.6 FUNKTIONSABLAUF

Beide Flaschen sind voll und angeschlossen. Der Umschalthebel zeigt nach rechts. Die

Flaschenventile und Brauchgasentile werden nun langsam geöffnet.

Nach dem Entleeren der rechten Flasche schaltet der Druckminderer automatisch auf die

Entleerung der linken Flasche um.

Linke Flasche in Bereitstellung / Rechte Flasche läuft leer

(Spülgas

Ausgang)

Brauchgas-

eingang

Brauchgas-

ausgang

Spülgas

Ausgang

Brauchgas-

eingang

GE

Seite 12/44

Linke Flasche läuft leer / Rechte Flasche ist leer

Die linke Gasfl asche wird nun entleert und der Hinterdruck sinkt geringfügig. Um eine kontinuierli-

che Gasversorgung sicherzustellen, sollte nun in der nächsten Zeit auf der rechten Seite einen

Flaschenwechsel durchgeführt werden.

Hierzu wird der Bedienhebel auf die gegenüberliegende linke Seite umgelegt. Der Hinterdruck

steigt dabei geringfügig an.

Für den Flaschenwechsel werden Flaschenventil und Brauchgasventil der rechten Seite geschlos-

sen. Der Restdruck über das Öffnen (und Schließen) des Spülgasventils entspannt. Die neue

Gasfl asche wird angeschlossen.

Linke Flasche läuft leer / Rechte Flasche wechseln

(Spülgas

Ausgang)

Brauchgas-

eingang

Brauchgas-

ausgang

Spülgas

Ausgang

Brauchgas-

eingang

(Spülgas

Ausgang)

Brauchgas-

eingang

Brauchgas-

ausgang

Spülgas

Ausgang

Brauchgas-

eingang

GE

Seite 13/44

Linke Flasche ist leer / Rechte Flasche läuft leer

Die Gasversorgung wird weiterhin von der linken Flasche gewährleistet. Ist diese leerge-

laufen, erfolgt die automatische Umschaltung auf die gegenüberliegende rechte Flasche.

Der Hinterdruck sinkt dadurch geringfügig ab.

Nach erneutem Umlegen des Hebels auf die rechte Seite und Austauschen der linken Flasche,

kann der ganze Vorgang von Neuem beginnen.

Die beschriebene Änderung des Hinterdrucks beim Umlegen des Bedienhebels und beim

automatischen Umschalten auf die gegenüberliegende Flasche ist prinzipbedingt und für die

automatische Umschaltung erforderlich.

FLASCHENWECHSEL

Der Flaschenwechsel erfolgt jeweils nachdem eine der beiden Flaschen leergelaufen ist. Es

wird davon ausgegangen, daß der Bedienhebel auf die leergelaufene Flasche zeigt (Manom-

eteranzeige beachten). Der Flaschenwechsel sollte frühzeitig genug erfolgen, damit eine un-

terbrechungsfreie Gasversorgung (falls gewünscht) sichergestellt werden kann. Gegebenen-

falls Kontaktmanometer mit Signalkasten für eine frühzeitige "Gasmangel"- Signalisierung

verwenden.

1. Umschalthebel auf die der auszutauschenden Flasche gegenüberliegende Seite umlegen

- Flasche rechts austauschen- Hebel links bzw. umgekehrt. Umschalthebel zeigt immer auf

die zuerst leerlaufende Flasche. Jetzt Flaschenwechsel durchführen.

2. Brauchgasventil und Flaschenventil an der Gasfl asche schließen.

3. Restdruck über das Spülgasventil entspannen.

4. Anschlußwendel vom Flaschenventil lösen.

5. Neue Brauchgasfl asche anschließen. Siehe Kapitel 5.2.2.

6. Vor Wiederinbetriebnahme der Armatur ggf. Eigengasspülung (s. Kap. 5.3) an der Seite der

ausgetauschten Flasche durchführen.

7. Flaschenventil und Brauchgasventil öffnen.

8. Die neu angeschlossene Flasche ist nun in Bereitstellung

AUSSERBETRIEBNAHME

Bei kurzzeitiger Unterbrechung der Gasentnahme genügt das Schließen des Brauchgasaus-

gangsventils. Bei längerer Unterbrechung muß das Flaschenventil geschlossen werden.

Aus Sicherheitsgründen immer das Flaschenventil schließen.

7.

6.

(Spülgas

Ausgang)

Brauchgas-

eingang

Brauchgas-

ausgang

Spülgas

Ausgang

Brauchgas-

eingang

GE

Seite 14/44

Bei Ausbau der kompletten Anlage generell beachten:

Druckregler und Leitungen durch Ableiten des Gases über den Verbraucher entspannen,

Zeiger von Vor- und Hinterdruckmanometer müssen vollständig auf ”O” stehen.

WARTUNG UND BETRIEBSSTÖRUNGEN

8.1 WARTUNG

Reparaturen und Wartungen sind aus Sicherheitsgründen nur vom Hersteller oder durch vom

Hersteller autorisierte Fachbetriebe ausschließlich mit Originalersatzteilen durchzuführen.

Flexible Schlauchleitungen sind einmal jährlich durch einen Drucktest auf Dichtheit zu prüfen

und gegebenenfalls auszuwechseln.

Um eine einwandfreie Funktion und gleichbleibende Betriebssicherheit der Armaturen sicher-

zustellen, sollen alle Komponenten einer Gasversorgung jährlich einmal vom Hersteller

überprüft werden. Hierfür emp ehlt sich der Abschluß eines Wartungsvertrages.

Bitte beachten Sie die Garantie- und Lieferbedingungen des Herstellers sowie die Grundleg-

enden Sicherheitshinweise im zweiten Kapitel.

8.2 BETRIEBSSTÖRUNGEN

Diese Druckminderer arbeiten stets sehr zuverlässig. Sollte dennoch der Hinterdruck un-

zulässig ansteigen und/oder das Abblaseventil ansprechen, so stellen Sie bitte die Gaszufuhr

ab und setzen Sie sich mit dem Hersteller in Verbindung.

RÜCKLIEFERUNG VON DRUCKGERÄTEN

Es dürfen nur Druckgeräte zurückgeliefert werden, die vollkommen frei von Fluiden und

gespült sind. Die Verpackung muß gasdicht verschlossen sein.

Beachten Sie die Gefahrstoffverordnung GefStoffV und die Gefahrengutverordnung-Straße.

• Fügen Sie jeder Rücklieferung einen vollständig ausgefüllten Reparatur-Rücklieferungs-

schein (siehe Anhang) bei.

HERSTELLUNG

Technische Änderungen, die dem Fortschritt dienen, sind vorbehalten. Printed in Germany.

Ausgabe: BA BMD Typ -34-35-39 d+e.pmd - V1/03.05 / bd. © Hersteller, siehe Angaben auf

der Rückseite.

8.

9.

10.

EN

Page 15/44

GENERAL

1.1 CONTENTS

1. General

2. Fundamental safety instructions

3. Storage and transport

4. Technical data

5. Installation, assembly, commissioning

6. Changing cylinders

7. Ending operation

8. Servicing and malfunctions

9. Redelivery

10. This document.

1.2 PREFACE

These pure gas components are precision instruments of superior quality. The individual com-

ponents are coordinated with each other and allow the fl exible con guration of high-quality

pure gas supply systems. The use of selected materials, high-quality surface nishing and

excellent leak tightness ensure that the pressure and fl ow of even the purest gases can be

controlled with constant precision without contamination of purity. All of the steps involved

- from design to manufacture to nal quality inspection - must meet the strict criteria of our

assurance program.

FUNDAMENTAL SAFETY INSTRUCTIONS

2.1 INFORMATION IN THE OPERATING INSTRUCTIONS

The essential information which is required for safe operation of the pressure device is con-

tained in these operating instructions.

The safety instructions must be observed by all persons who work on the ttings. Additionally,

the rules and regulations which apply at the operating location must be observed.

2.2 OBLIGATION ON OPERATING AUTHORITY

The operating authority undertakes to allow only such persons to work on the pressure device

who

• are familiar with the fundamental regulations concerning occupational safety and accident

prevention, and who always have access to these regulations,

• have read and understood the chapter on safety and the warnings in these operating

instructions and

• have been trained, and introduced to the reducing station.

• Safety-conscious working of personnel is to be chekked at regular intervals.

• Responsibility of personnel for assembly, start-up and operation must be clearly de ned.

• Trainees must only work on the pressure device under supervision by an experienced

person.

• All information on safety and danger must always be kept in a legible condition.

2.3 OBLIGATION ON PERSONNEL

Before starting work, all persons who are instructed to work on the pressure device under-

take to

• observe the fundamental regulations concerning occupational safety and accident

prevention,

• familiarize themselves with the safety data sheet for the type of gas being used.

2.4 DANGERS ASSOCIATED WITH HANDLING OF THE PRESSURE

DEVICE

The battery or station pressure regulator (pressure device) is constructed according to state-

of-the-art and recognized safety rules. Despite this, use of the device can cause danger to

1.

2.

EN

Page 16/44

life and limb of the user or third parties, or damage to the pressure device or other property.

• The pressure device must only be used for the intended use.

• Malfunctions which could impair safety must be recti ed immediately.

2.5 INTENDED USE

The pressure device is only to be used for expanding gaseous media from gas cylinders.

Any use other than or exceeding this is regarded as improper use.

The intended use also encompasses

• observing all information in the operating instructions,

• carrying out inspection and maintenance work,

• observing the rating plate and the data sheet.

2.6 GUARANTEE AND LIABILITY

Our “General Conditions of Sale and Delivery” apply. These are available to the operating

authority at the latest on formation of the contract. Guarantee and liability claims regarding

personal injury and damage to property are excluded if they result from one or more of the

following causes:

• Improper use of the pressure device.

• Incorrect assembly, start-up, operation or servicing of the pressure device.

• Operation of the pressure device with defective safety equipment, or with incorrectly

installed or nonfunctioning safety and protection devices.

• Non-observance of information in the operating instructions relating to transport, storage,

assembly, start-up, operation, servicing and equipping of the pressure device.

• Unauthorized constructional alterations to the pressure device.

• Unauthorized alteration of the cylinder connections for use of other gas types, exceeding

of permissible inlet pressures, use of extraneous or non-original seals.

• Insuf cient monitoring of equipment, screwed ttings, and sealing parts, which are subject

to wear.

• Repairs carried out incorrectly.

• Temperature exceeds or falls below the temperature range indicated in the data sheet,

during operation or storage.

• Unforseen calamities resulting from effect of foreign body or force majeure.

2.7 EXPLANATION OF SYMBOLS AND INFORMATION

The following designations and symbols are used in the operating instructions to indicate

dangers:

This symbol indicates an immediate threat of danger to the life and health of persons. Ignoring

this information will have serious consequences which are damaging to health. This may in-

clude lifethreatening injury.

This symbol indicates a possible threat of danger to the life and health of persons. Ignoring this

information can have serious consequences which are damaging to health. This may include

life-threatening injury.

This symbol indicates a situation which might be dangerous. Ignoring this information can

result in minor injury or damage to property.

This symbol indicates important information for correct handling of the pressure device. Hints

for operation and particularly useful information are provided. Ignoring this information can

result in malfunctions at the pressure device or in the surrounding area. Hints for operation

help you to use all the functions of your pressure device optimally.

2.8 ORGANIZATIONAL MEASURES

• The required personal protective equipment must be provided by the operating authority.

• All the safety devices must be checked regularly.

• In case of oxygen shortage or excessive contaminant concentration, respiratory

equipment which is independent of the surrounding atmosphere is required (VBG 1).

EN

Page 17/44

2.9 PROTECTIVE EQUIPMENT

• Every time the pressure device is started up, all safety equipment must rst be correctly

tted and in working order.

• Protective devices and safety equipment must only be removed after the pressure device

or system has been put out of operation and the pressure device has been secured

against re-starting.

• When partial components are supplied the operating authority must ensure that the safety

equipment is tted correctly.

2.10 SYSTEM CONTROLLER

• Never make alterations to the programme!

• The controller must be operated by trained personnel only.

2.11 SAFETY MEASURES IN NORMAL OPERATION

• Before switching on the pressure device, ensure that no-one can be put in a situation of

danger due to the pressure device start-up.

• Check the pressure device for leaks and correct function of safety equipment at least

once annually.

2.12 DANGER FROM ELECTRICITY

• Have work on electrical components, display units and control units carried out only by a

trained electrician.

• Check the electrical equipment of the system regularly.

• Rectify loose connections and damaged cable immediately.

• The switch cabinet and the electrical units must be kept closed. Access is restricted to

authorized personnel with key or tools.

• If work must be carried out on live components, a second person must be present to

switch off the main switch if necessary.

2.13 DANGER FROM PRESSURE

• Sections of the system and pressure lines which are to be opened must be depressurized

before starting repair work.

• Check fl exible hose lines at appropriate intervals. Replace them even if defects relevant

to safety are not found.

• External infl ences such as high temperatures, heat radiation, impact and similar can

cause gas cylinders or pressurized parts of the system to heat up excessively or burst.

Please take the appropriate precautionary and safety measures.

2.14 ARTICULAR DANGERS FROM OUTWARD LEAKAGE

• If very hazardous, hazardous or slightly hazardous gases are used, leaks from the pressure

device can cause danger to life and limb of the user.

• Therefore, a directive according to § 20 GefStoffV, a current EU safety data sheet according

to § 14 GefStoffV and accident instructions with information for the doctor must be kept

at a suitable place.

• Operators must be informed of the particular dangers associated with the gas and of any

personal or other protective measures.

2.15 INFORMATION ON SPECIAL GAS TYPES

• All parts which come into contact with oxygen must be absolutely free of oil and grease,

danger of re and explosion!

• Use only lubricants with oxygen approval.

• With acetylene, do not use pipework or system components made of copper! Note the

particular dangers associated with acetylene!

EN

Page 18/44

2.16 EMISSION OF HARMFUL GASES AND VAPOURS

• When safety equipment is open, or in case of malfunctions, harmful gases can scape(see

above). Ensure suf cient ventilation or extraction.

• Take special precautionary measures with dangerous media. In particular, lead off relief

valve and purge valve via rigid pipework and dispose of the substances in a safety-

conscious and environmentally responsible manner.

2.17 SERVICING AND MAINTENANCE, RECTIFICATION

OF MALFUNCTIONS

• Have prescribed setting, servicing and inspection work carried out punctually by the

manufacturer or by a specialist rm authorized by the manufacturer.

• Inform operating personnel and users before servicing and maintenance work starts.

• All upstream and downstream equipment required for controlling the pressure devices

and/or the system, such as compressed air and hydraulic systems, must be secured

against unauthorized start-up.

• Before all servicing, maintenance and repair work, the associated equipment must be

switched off electrically.

• The main switch must be secured against unauthorized start-up.

• Lock the main switch and remove the key.

• Attach a warning sign to prevent it being switched on.

• Check tightness of screwed connections which were released.

• Check function of safety equipment after completion of servicing work.

2.18 CONSTRUCTIONAL ALTERATIONS TO THE PRESSURE DEVICE

OR THE SYSTEM

• Do not make changes, additions or alterations to the pressure device without written

approval from the manufacturer.

• Parts of the system which are not in perfect working order must be replaced immediately.

• Use only original spare parts and wearing parts of the manufacturer.

2.19 CLEANING PRESSURE DEVICES AND DISPOSING

OF RESIDUES

• Pressure devices which have been used and are awaiting repair must be purged with an

inert gas (nitrogen, argon). Solid gas residues must be handled and disposed of correctly.

In particular, do not contaminate with oily rags or lubricants. Do not clean with solvents.

2.20 NOISE GENERATION

In some cases noise generation can result from an unfavourable combination of particular

parameters, e.g. fl ow rate and pressure range, but also gas type. In such cases please

contact the manufacturer.

2.21 LAWS, DIRECTIVES, NORMS, REGULATIONS

2.21.1 LAWS AND REGULATIONS

• GSG Device security law with aVV General administrative regulations to the GSG,

6. GSGV pressure vessel regulations, 7. GSGV Regulation on gas consumption facilities

and GasHL-VO Regulation on high pressure pipe lines.

• ChemG Law for use of chemical substances with corresponding GefStoffV Regulations on

dangerous substances and ArbstoffV Law concerning technical working materials.

• AcetV Acetylen regulations

• BImSchG Law for protection against neighbouring effects of gases, smoke noise, smells

etc. with BImSchV FCKW-Halon-Prohibition-Regulation and 2. BImSchV Emission

Limitation of volatile Halogenated Hydrocarbons

• Technical Norms, Regulations to Accident Prevention

EN

Page 19/44

• TRAC Acetylene Regulations and Technical Norms for Acetylene Systems and Calcium

Carbide Storage TRAC 204, 206, 207, 208.

2.21.2 TECHNICAL NORMS

• TRB Technical norms for pressure vessels 610, 700, 801/ 26, 801 / 27.

• TRR Technical norms for pipe lines. TRR 100.

• TRG Technical norms for pressure gases

• TRG 100, 101, 102, 103, 104, 250, 253, 254, 256, 280, 310, 311, 360, 370.

• TRGL Technical norms for high pressure gas pipes TRGL 101, 111, 141, 151, 161, 171,

181, 191, 195, 201, 211, 231, 241, 242, 251, 261, 291, 295, 501, 511, 521.

• UVV Accident prevention regulations

VBG 1, 4, 15, 50, 61, 62.

• ZH 1 Trade association guidelines

ZH1/8 u.f., ZH1/10, ZH1/15, ZH1/16, ZH1/20, ZH1/20.1, ZH1/108 u.f., ZH1/119, ZH1/180,

ZH1/244, ZH1/288, ZH1/298, ZH1/307, ZH1/309, ZH1/383, ZH1/384, ZH1/399, ZH1/400,

ZH1/409, ZH1/479, ZH1/605.

2.21.3 ISO-STANDARDS

(Internat. Organisation for Standardization)

• ISO 2503

2.21.4 CEN-STANDARDS

(European Committee for Standardization)

• EN 585, 562

2.21.5 DIN STANDARDS

• DIN 3380, DIN 2462, DIN 2403, DIN 12920, DIN 12925,

• DIN 8545, DIN 16006

2.21.6 VDE REGULATIONS

(German electricians association)

• VDE 0100, 0170, 0190.

2.21.7 DATA SHEETS

• Series 500.

NATIONAL STANDARDS AND REGULATIONS

STORAGE, TRANSPORT

For storage all parts must be packed in a clean condition, dust-free, dry, and well closed. Use

only appropriate packing material. Do not use cleaning agents which contain solvents!

All components which have been in contact with corrosive or toxic gases must be purged with

an inert gas before sending to the manufacturer.

TECHNICAL DATA

4.1. GENERAL DESCRIPTION

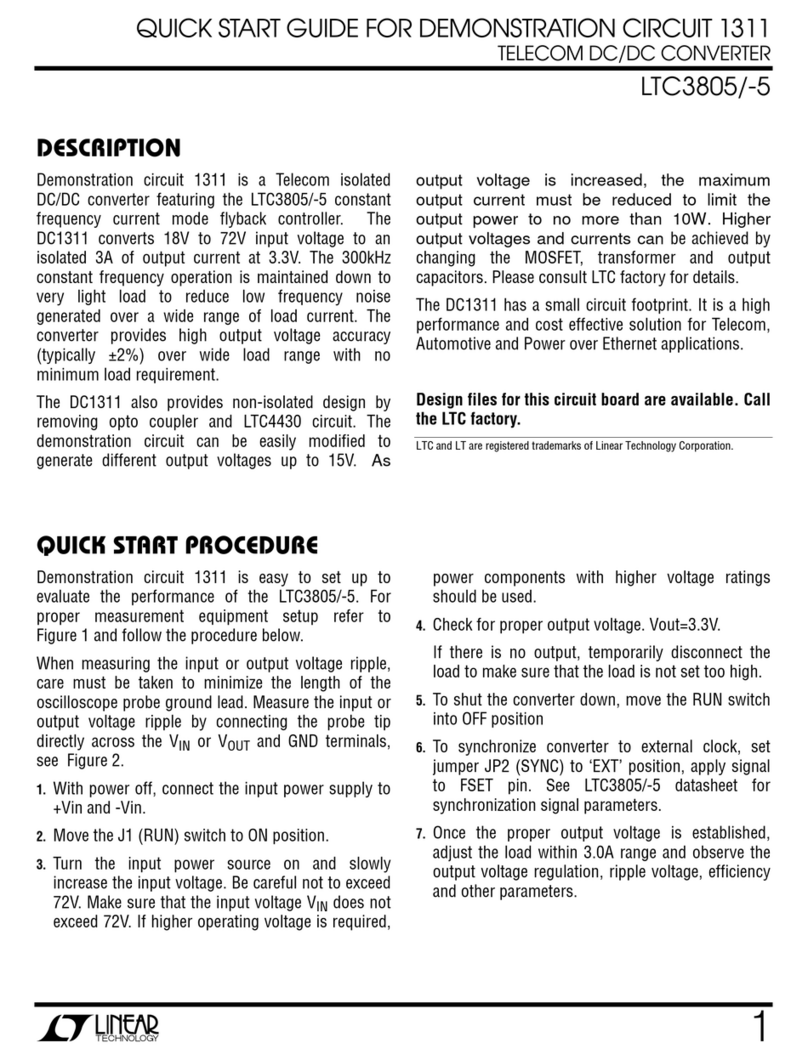

The BMD 500-35 battery pressure reducer is a single-stage pressure reducer with automatic

change-over.

The automatic change-over from an empty cylinder to a full one is accomplished by means of

back pressure with no added pressure. The change-over switch lever points to the feed

cylinder.

When used properly this arrangement provides a continuous supply of gas.

An integrated blow-off valve provides safety against high pressure buildup.

Blow-off valve: opening pressure = P4 x 1.3... 1.5.

3.

4.

EN

Page 20/44

A secondary stage should be downstream switched to the battery pressure reducer to com-

pensate for pressure variation within the system.

The design or technical speci cation of this pressure reducer is based on the 500 series.

The operative range of this pressure reducer for high-purity gases extends up to a gas purity

of 6.0.

Filters used: 10mm wire cloth in the screw-in seat, 50mm wire cloth in front of the valves.

4.2 CONNECTIONS

Inlet: M14 x 1.5 m to for connection to a cylinder spiral.

Outlet: NPT 1/4" f for connection to a suitable adapter. The change-over is built-in to a con-

sole that can be fastened to the wall directly or using C-rails.

4.3 ACCESSORIES

A wide range of accessories such as screw joints and contact manometers is available for all

series. To order the manufacturer.

Assembly and installation of these components must be carried out in strict accordance with

speci cations.

4.4 PRESSURE RANGE

The back pressure ranges listed are least pressures i.e. gas supply is generally ensured at

back pressures greater than those listed.

There are a total of 3 change-over points which adjust automatically during operation. These

change-over points lie inside the pressure difference required for an automatic change-over

with no added pressure. Example: a pressure difference of approx. 1.8 bar is required when

the back pressure is 12 bar.

When the back pressure is higher, a correspondingly higher pressure difference is required

to ensure safe functioning.

All data listed are standard values which may differ due to individual tolerances.

If the customer speci es a different back pressure then the values listed above are to be

replaced with analogous data.

4.5 MARKING

The data plates display the following markings:

Typ: BMD 500-35

Mat: ES/PCTFE

pin: 200 bar

pout: MSD 12 bar

Warning!

Parts under pressure.

Servicing only by

authorized personnel

He

98.06

Manufacturer

BMD 500-35

This manual suits for next models

5

Table of contents

Languages:

Other GCE druva Controllers manuals

Popular Controllers manuals by other brands

Rockwell Automation

Rockwell Automation Allen-Bradley GuardLogix Application Technique

AUMA

AUMA PROFOX PF-M25 Operation instructions

ABB

ABB RHD16000 Series operating instructions

Gira

Gira 5423 00 operating instructions

GZAIR

GZAIR Grow PT02 quick start guide

National Instruments

National Instruments FlexRIO NI-7931R user manual