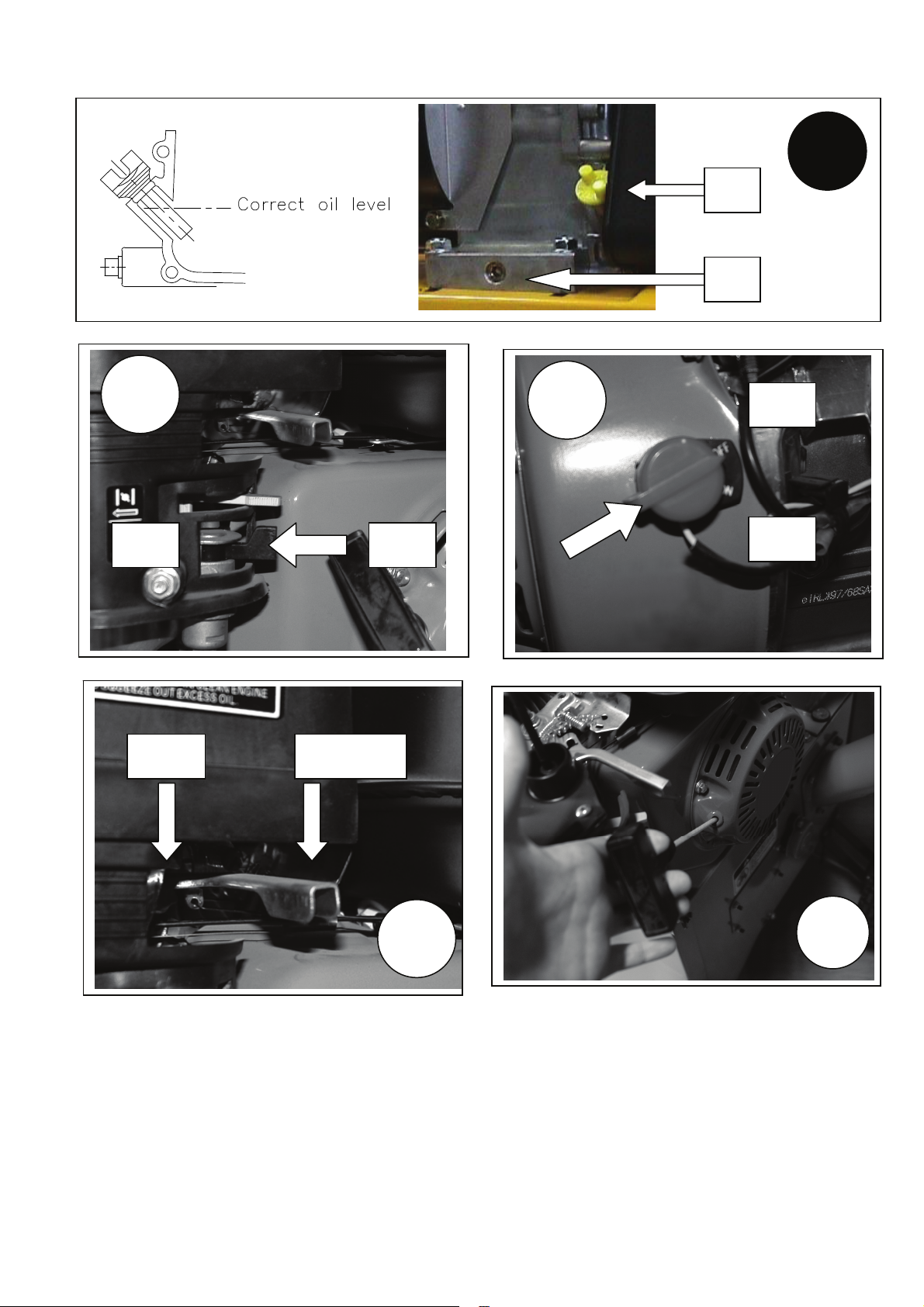

Motor Kontrollieren (Abb. 1)

Die Qualität des Motoröls ist entscheidend für korrekte Motorleistung und in Nutzungsdauer. Verwenden Sie

nur geeignete, hochwertige Schmierstoffe, ungeeignete Schmierstoffe zerstören das Gerät und führen zum

sofortigen erlöschen der Garantieleistungen (empfehlenswert ist ein teilsynthetischer

Mehrbereichsschmierstoff der Spezifikation SAE 10 W 40). Aus auslieferungstechnischen Gründen kann es

sein, daß sich in dem Gerät kein oder nur wenig Motoröl befindet (Füllung für Werksprüfung).

Der Ölstand ist in jedem Fall vor jeder Inbetriebnahme zu kontrollieren!

Stellen Sie das Gerät zur Kontrolle und berichtigen des Ölstandes stets in eine waagrechte Position auf

ebenem Grund. Achten Sie beim be- und entleeren von Motoröl und Kraftstoff stets auf die Umwelt:

Benutzen Sie geeignete Füll- und Auffanggeräte. Vermeiden Sie in jedem Fall das Kraftstoff oder Öl

unkontrolliert auslaufen könnte!

Entfernen Sie den Ölpeilstab (Abb. 1a) durch herausdrehen, bzw. -ziehen.

Füllen Sie Öl bis zur Markierung „Correct oil level“ (Abb. 1) auf und kontrollieren Sie den korrekten Stand

(Der Motorölstand soll den letzten Gewindegang am Öleinfüllstutzen berühren) Überfüllen Sie nicht durch

unebenen Stand des Gerätes!

Drehen, bzw. drücken Sie den Ölpeilstab wieder ein.

Sollten Sie das Motoröl ablassen wollen (Ölwechsel, Wartung, etc.) entfernen Sie den Ölpeilstab

(Abb. 1a) und drehen die Ölablassschraube heraus (Abb. 1b) Halten Sie Ölpeilstab und Öleinfüllöffnung,

Ölablassöffnung und Ölablassschraube stets sauber! Benutzen Sie geeignete Gefäße und vermeiden

Sie Umweltverschmutzung durch Schmier- und Kraftstoffe.

Kraftstoff einfüllen/Luftfiltercheck

Kraftstoff einfüllen

Dieser Motor läuft einwandfrei mit handelsüblichem bleifreiem Normal- und Superbenzin. Wenn der Umwelt

zuliebe bleifreies Benzin verwendet wird, ist bei Motoren, die länger als 30 Tage stillgelegt werden sollen,

der Kraftstoff vollständig abzulassen, um harzige Rückstände in Vergaser, Kraftstofffilter und Tank zu

vermeiden, oder dem Kraftstoff ein Kraftstoffstabilisator beizumischen.

Dem Benzin kein Öl beimischen.

Füllen Sie Kraftstoff ein, indem Sie den Tankdeckel entfernen und Kraftstoff maximal bis zur Markierung des

Kraftstoffsiebes einfüllen. (Das Kraftstoffsieb befindet sich in der Einfüllöffnung des Tanks) Vermeiden Sie

Hautkontakt mit Kraftstoffen! Achten Sie stets auf sauberen, unverschmutzten Kraftstoff! Verschließen Sie

den Tankdeckel nach jedem Tank- oder Kontrollvorgang stets gut.

Begeben Sie sich mit dem Gerät auf die zu kehrende Fläche.

Kontrollieren Sie alle Teile auf festen Sitz und eventuelle Beschädigungen.

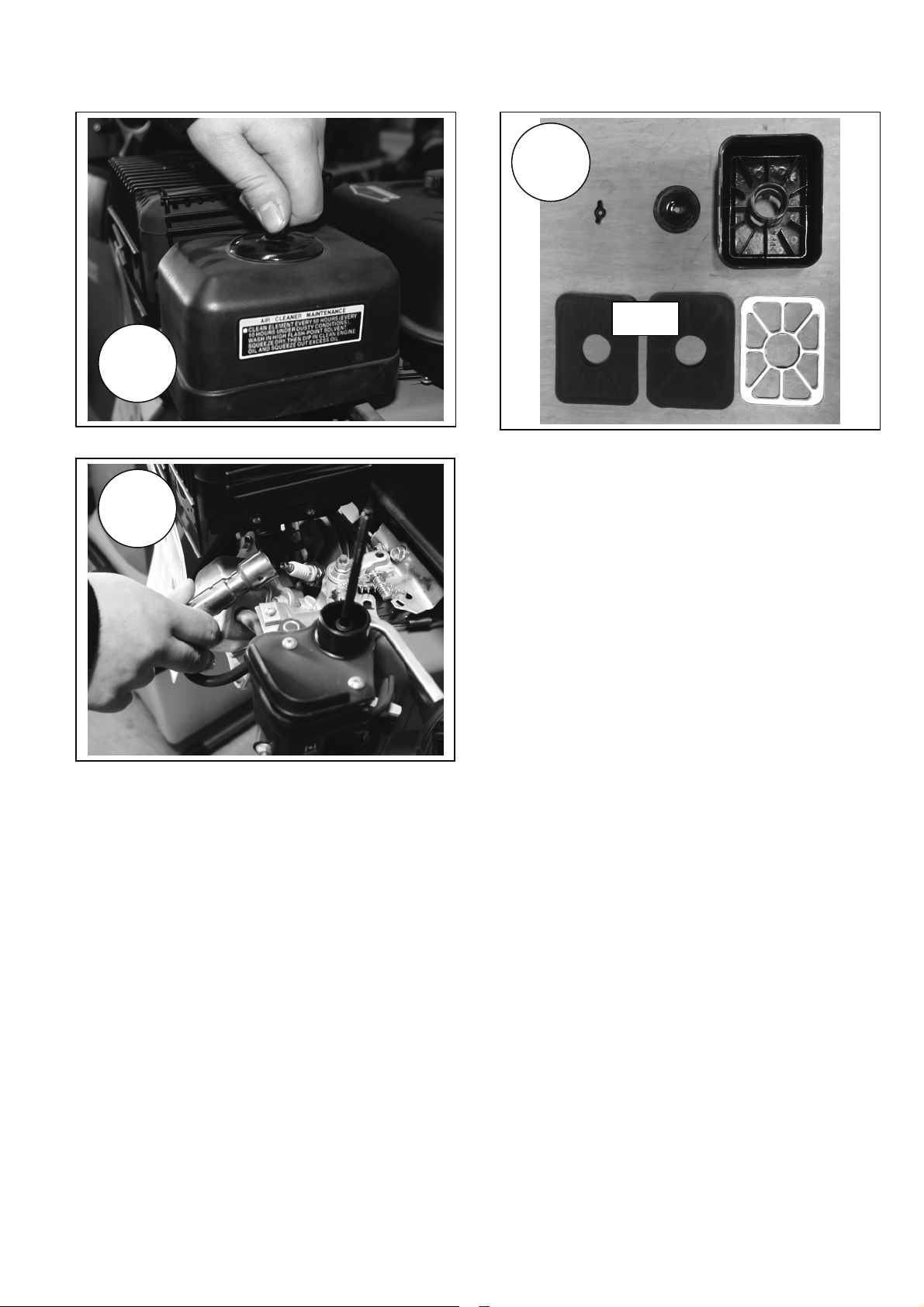

Kontrollieren Sie den kompletten Luftfilter auf eventuelle Verschmutzungen Abb.7 zeigt die Komponenten

des Luftfilters in der Reihenfolge vom Motor bei abgeschraubtem Luftfilterdeckel (Abb. 6). Alle Komponenten

des Luftfilters besonders der Luftfiltereinsatz (Abb. 7a) müssen stets Schmutzfrei sein – Reinigungsmittel:

Waschbenzin (Sicherheitsdatenblatt des jeweiligen Herstellers beachten!)

Öffnen Sie den Kraftstoffhahn (Abb. 2; Pos. „ON“). Prüfen Sie den Zündkerzenstecker auf festen Sitz.

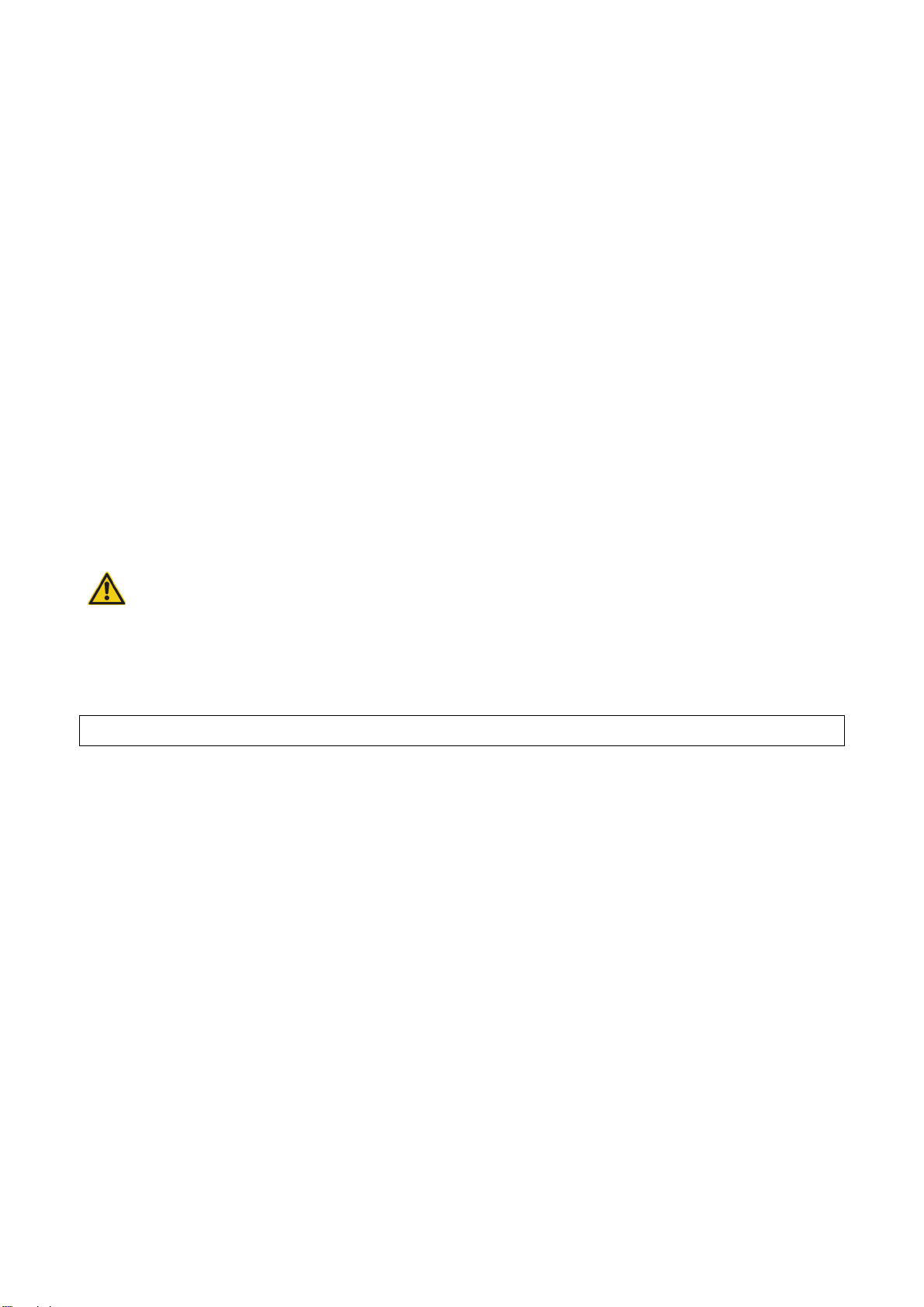

Ölstand Hydrauliköl kontrollieren

Überprüfen Sie die korrekte Füllmenge anhand des Ölmeßstabes (Abb. 9; Pos. 8) im eingefahrenen Zustand

der Spaltsäule. Der Hydraulikölstand sollte sich immer zwischen den beiden Markierungen auf dem

Ölmessstab befinden. Bei Bedarf mit handelsüblichen Hydrauliköl z.B. HLP46 oder anderes mit gleicher

Viskosität nachfüllen.

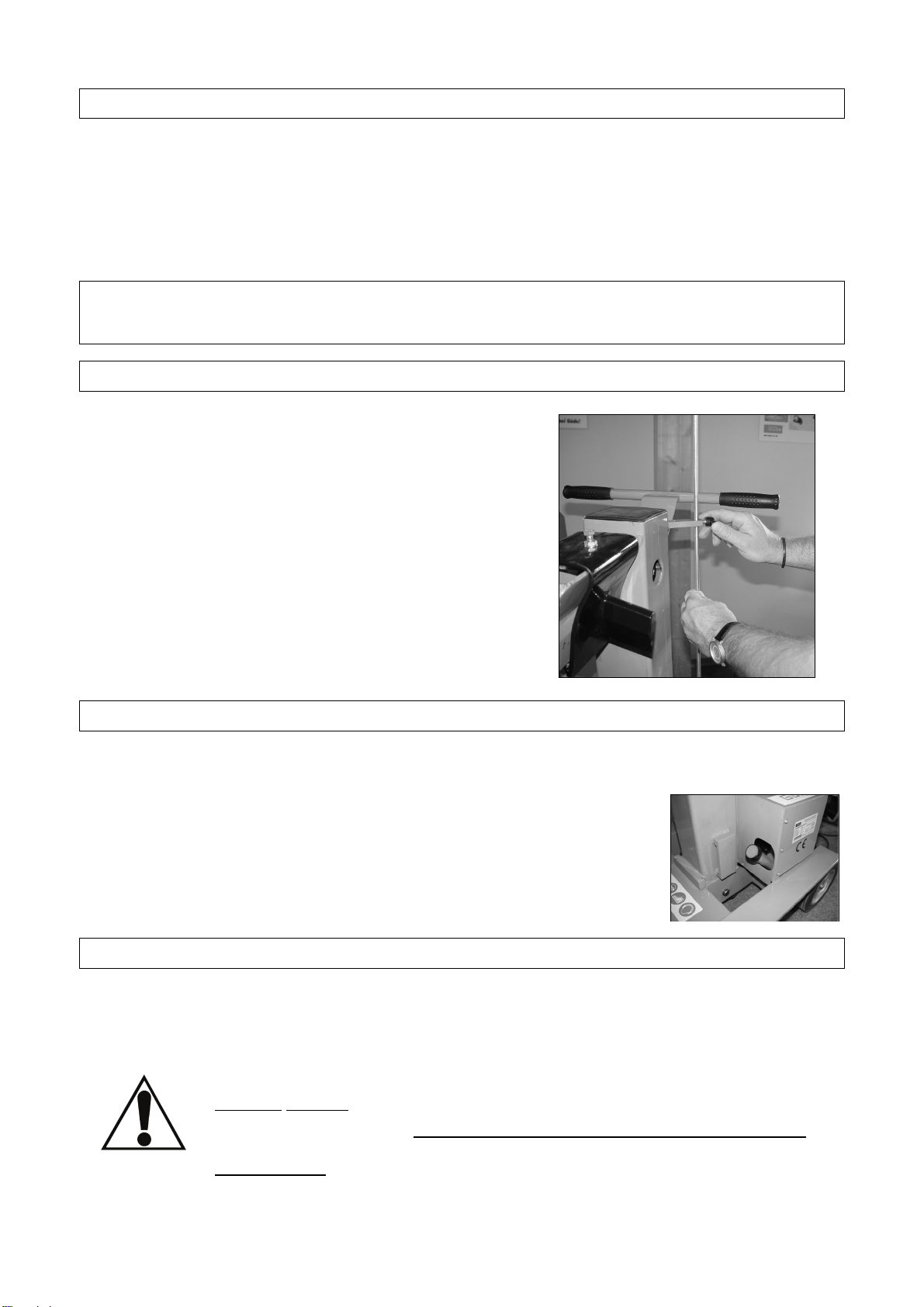

Benzinhahn öffnen

Motorschalter auf Position „ON“ stellen (Abb. 3)

Achten Sie darauf, dass der Motor beim Start kalt ist.

Aktivieren Sie den Motor-Choke

(Abb. 4; Pos. „CHOKE“)

Ziehen Sie zunächst einige Male kurz am Starterseil bis es gespannt ist. Ziehen Sie das Starterseil jetzt

langsam in die gespannte Position, stützen Sie mit der linken Hand den Motor und ziehen Sie einmal kräftig

am Starterseil. Deaktivieren Sie den Motor-Choke, sobald der Motor angesprungen ist

(Abb. 4; Pos. „RUN“)

Mit dem Drehzahlregulierungshebel Vollgas geben (Abb. 4; Pos. Hase)