Haskel 4B Series Manual

OM-

16F

1

Operating and Maintenance Instructions

Instructions de Fonctionnement et

d’Entretien

Betriebs- und Wartungsanleitungen

Istruzioni di Prestazione e Manutenzione

Instruções de Funcionamento e Manutenção

Air Driven Liquid Pumps 4B

Series

Pompes De Liquides A

Entraînement Pneumatique

Série 4B

Luftdruck-Flüssigkeitspumpen

Reihe 4B

Pompe Serie 4B con Liquido in Trasmissione ad Aria

Bombas Pneumáticas para Líquido Série 4B

Air Driven Liquid Pump 4B Series • OM-16F

2

1.0 Introduction

The Haskel 4B Series Air Driven Pumps are continuously reciprocating pump/linear motor assemblies,

designed to be driven by conventional 30 to 100 psi compressed air, dry nitrogen, clean natural gas or

CO2gas. The drive gas and surrounding temperatures should be within a range of approximately 25°F to

150°F for reliable operation.

2.0 Installation, Startup, & Operation

2.1 Installation

A. Normal operating position of the Haskel 4" Series Air Driven Pumps is with the drive inlet and

exhaust above and the liquid inlet and outlet below. However, the pump will operate In any

attitude.

B. The mounting brackets at the rear make proper inline installation both easy and convenient for

most applications.

C. For maximum performance, use air drive line of 1/2" pipe or equivalent. Recommended particle

filtration of the air is 40 micron or better, with provision for removing excessive free water and/or

air compressor oil contamination. Reminder: Avoid air line lubricators.

D. Use liquid inlet line size equal to or larger than the NPT pipe size of the liquid inlet port.

E. Use outlet piping of any size if it is rated for the maximum pressure potential of the pump at stall.

If not, install a suitable safety relief valve.

2.2 Startup

A. To prime pump, loosen an outlet fitting so it will leak.

B. Turn on drive air gradually to slowly cycle pump. When liquid appears, tighten the fitting. The

pump is ready for operation.

2.3 Operation

A. Vary the outlet flow by throttling or regulating the drive air and/or by restricting the high pressure

liquid.

B. Control pressure at no flow (stall) with an air regulator on the air drive line or a pressure switch

(air pilot switch) that senses output liquid pressure.

CAUTION: To prevent excessive maintenance, avoid run away operation in an unloaded liquid system.

3.0 Routine Maintenance

Normal Maintenance requirements are limited to periodic relubrication of the cycling valve as follows.

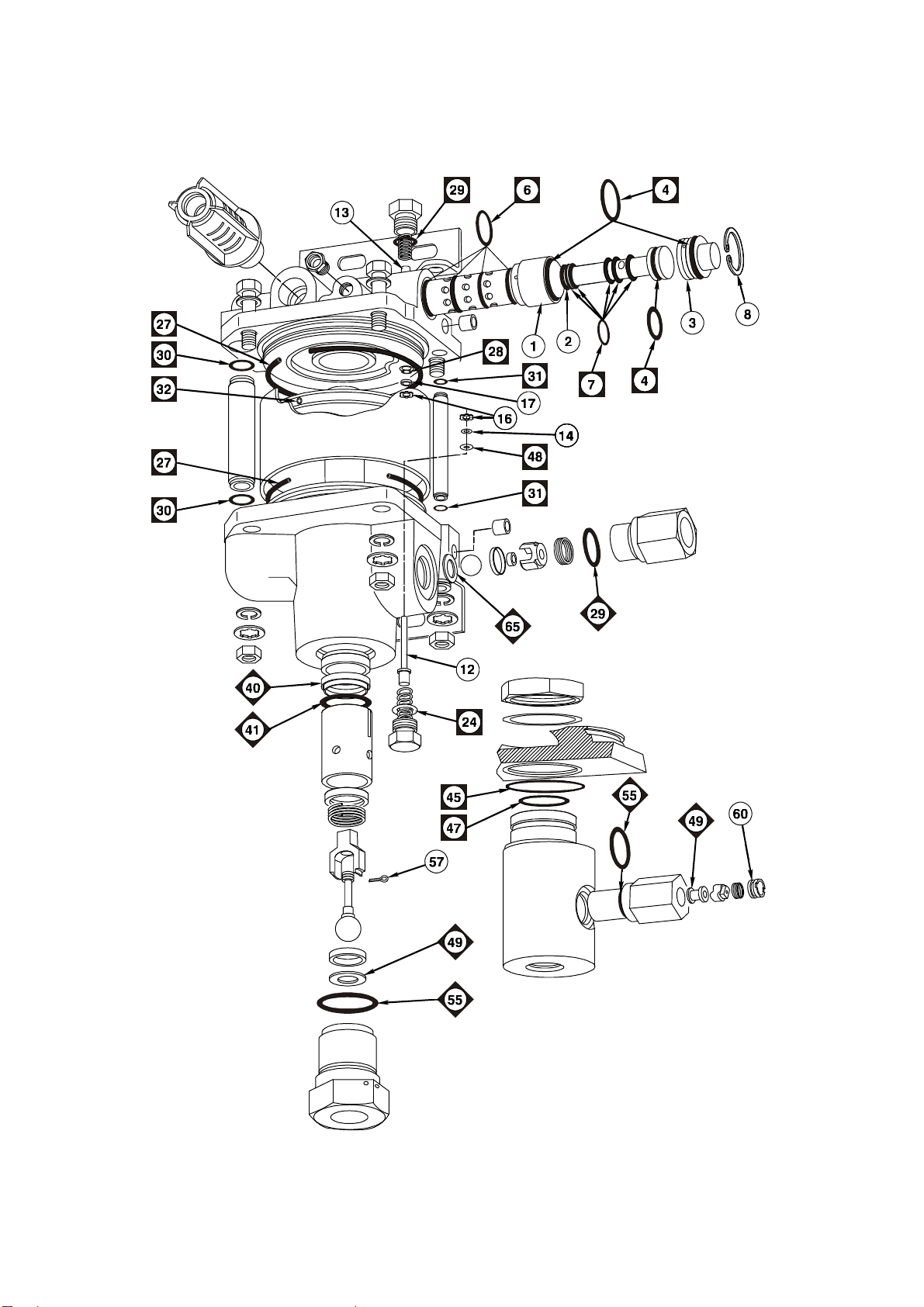

3.1 Air Cycling Valve Lubrication and Assembly

Remove the cycling spool from the top cap and check the spool and o-rings, as follows:

A. Use Tru Arc pliers to remove the Tru Arc ring (8).

B. Use ordinary pliers to remove the end plug (3) and o-ring (4).

C. Push the cycling spool out with a probe through the drive inlet port. Inspect all o-rings on the

cycling spool, and replace any that are worn or damaged. Relubricate with Haskel 50866 grease

or any tight, high quality petroleum or silicone grease. Reassemble and test.

To inspect and service the sleeve and static o-rings after removing the cycling spool, follow steps

D through H.

D. Use the 28584 extractor tool to pull out the sleeve. If it sticks, use a screwdriver in the pry

grooves of the tool.

Air Driven Liquid Pump 4B Series • OM-16F

3

E. Check for visible damage to the sleeve or the (5) static o-rings (scores, scratches, etc.), and

replace as needed. Lubricate the (4) static o-rings on the sleeve O.D. (P/N 568018-2).

F. Push the sleeve back inside. Lightly lubricate and insert 568021-2 o-ring on the end of the sleeve,

using the plug to push it into position.

G. Lightly lubricate and install 568021-2 o-ring on the plug. Push the plug past the snap ring groove

in the casting and into contact with the end of the sleeve.

H. Replace Tru Arc ring.

4.0 Disassembly and Inspection

4.1 Air Drive Section

A. Unscrew muffler.

B. Remove the (4) tie bolts and the mounting brackets.

C. Remove the upper valve cap assembly.

D. Remove the air pilot tube (3/8" O.D.).

E. Remove the air flow tube (5/8” O.D.).

F. Pull the 55278 barrel off the air piston. The air piston and plunger assembly may be removed

from the body if required. lnspect plunger for scoring or other damage.

G. lnspect all exposed o-rings. Test the large 56225 o-ring for possible shrinkage by laying it on

a flat surface. When it is wiped free of all grease, you should be able to pick it up with a

grease free air barrel. If you cannot, discard it as undersize.

H. Reassemble the drive according to steps 5.0 C through J.

4.2 Air Pilot Valves

A. Note that the two valves are identical except for the length of the pilot pin. The longer part

number 27375-5 is used in the upper air cap casting that also contains the cycling valve.

B. You can replace either valve easily by removing the access plug and spring. Use 28584 tool,

slanted, to pull out the pilot valve and inspect the molded rubber seats for damage.

C. Valve stem seal o-rings 568006-2. Access is only by disassembling the air drive according to

steps 4.1 A through G under Air Drive Section.

D. To replace either o-ring remove the retainer 5005-31 H and spacer with a small screwdriver

or sharp tool. Discard part number 5005-31 H which is not reusable.

E. To reinstall the above parts, reuse pilot valve stem as a centering tool to make sure that the

legs of the 5005-31H retainer are deflected evenly. Tap in place.

4.3 Inlet Check Valve

Access to service or change high pressure seals is through the inlet check valve assembly. Follow

the procedure below.

A. Disassemble the drive section according to steps 4.1 A through G under Air Drive Section.

Withdraw the piston/plunger assembly from the hydraulic pump body.

B. Remove the inlet check valve, being very careful not to lose any inner parts: o-ring, seat, ball

cage, ring, spring guide and ball.

4.4 Plunger Seal

A. Remove the white plastic spacer.

B. Push a pin or dowel with fairly close fit through the inside end of the hole in the hydraulic

body to push the seal package out the inlet port. (On -100 and -150 model pumps, first

remove the item (47) o-ring).

Air Driven Liquid Pump 4B Series • OM-16F

4

C. Discard both seal and o-ring; discard the bearing only if visibly worn or damaged.

4.5 Outlet Check Valve

Two basic arrangements are used depending on pump model. Ratios -14 through -37 have the valve seat

in the cast body, with components retained by fitting (66). Ratios -55 through -150 use a cartridge outlet

check housed in fitting (66).

A. To access check valve parts for ratios -14 through -37, unscrew fitting (66). For ratios -55

through -150, use a screwdriver to unscrew retainer (60) from fitting (66).

B. Use a hooked tool to remove all of the other parts easily, in the sequence shown on the

assembly drawing.

C. Examine the seat for contamination or damage and replace if necessary.

5.0 Reassembly

A. To reassemble the new seal package, place the hydraulic body on the bench with the liquid

end pointed up. Use a small stick or other guide to guide the bearing, seal, and o-ring, (in that

order), down into position. Make sure each part centers and seats itself correctly; If

necessary, grease with Haskel lubricant.

NOTE: Insert the seal with the narrow lip face up. Be very careful to not nick or mar this lip.

B. To reassemble the inlet check valve, place the inlet check fitting in a vertical position (port

down) on a flat surface, and insert all the check valve parts according to the assembly

drawing.

To Install the Check Assembly Into the Pump Body:

1. Place the flat side of the plastic spacer on top of the spring retainer in the check

assembly and hold the spacer.

2. Lower the hydraulic body down over the plastic spacer onto the inlet fitting. Turn the inlet

fitting until threads engage.

3. Tighten to the required torque. As follows:

80 ft.-Ibs (-14 thru -30)

50 ft.-Ibs (-37)

70 ft.-Ibs (-55 thru -150)

C. For 4B-100 and 4B-150 model pumps, replace the item (47) o-ring from the air drive (inside

end) of the hydraulic body.

D. Carefully insert the plunger through the seal package.

E. Lubricate the large air piston o-ring (56225) with Haskel 50866 grease, and push the barrel

down at a slight angle to permit it to fit over the o-ring.

F. Lightly lubricate the inside of both ends of the barrel. Push it down over the large static o-ring

568154-2 on the hydraulic body casting. Press with the heel of your hands until it snaps into

place.

G. To install the upper cap, lightly lubricate the end o-rings on the pilot and flow tubes and insert

them into the hydraulic cap in their proper positions. Guide the upper air drive cap so that it

engages both tubes and the barrel at the same time. Again, push with heel of your hands to

snap the cap into position.

H. Orient the air drive and liquid section ports horizontally on the bench with the muffler port

facing up. Place the mounting brackets in position, one on each end of the air drive. Put both

of the longer tie bolts through to hold the brackets, and align the parts. Finger tighten both

bolts and nuts.

I. Insert both shorter tie bolts and finger tighten both bolts and nuts.

Air Driven Liquid Pump 4B Series • OM-16F

5

J. Use a torque wrench to tighten all bolts evenly. Torque incrementally in a criss-cross pattern

to 15 ft.-Ibs.

K. With the outlet port pointing up, reinstall and center all parts in reverse order of their removal.

L. Tighten fitting to 50 ft.-Ibs.

Air Driven Liquid Pump 4B Series • OM-16F

6

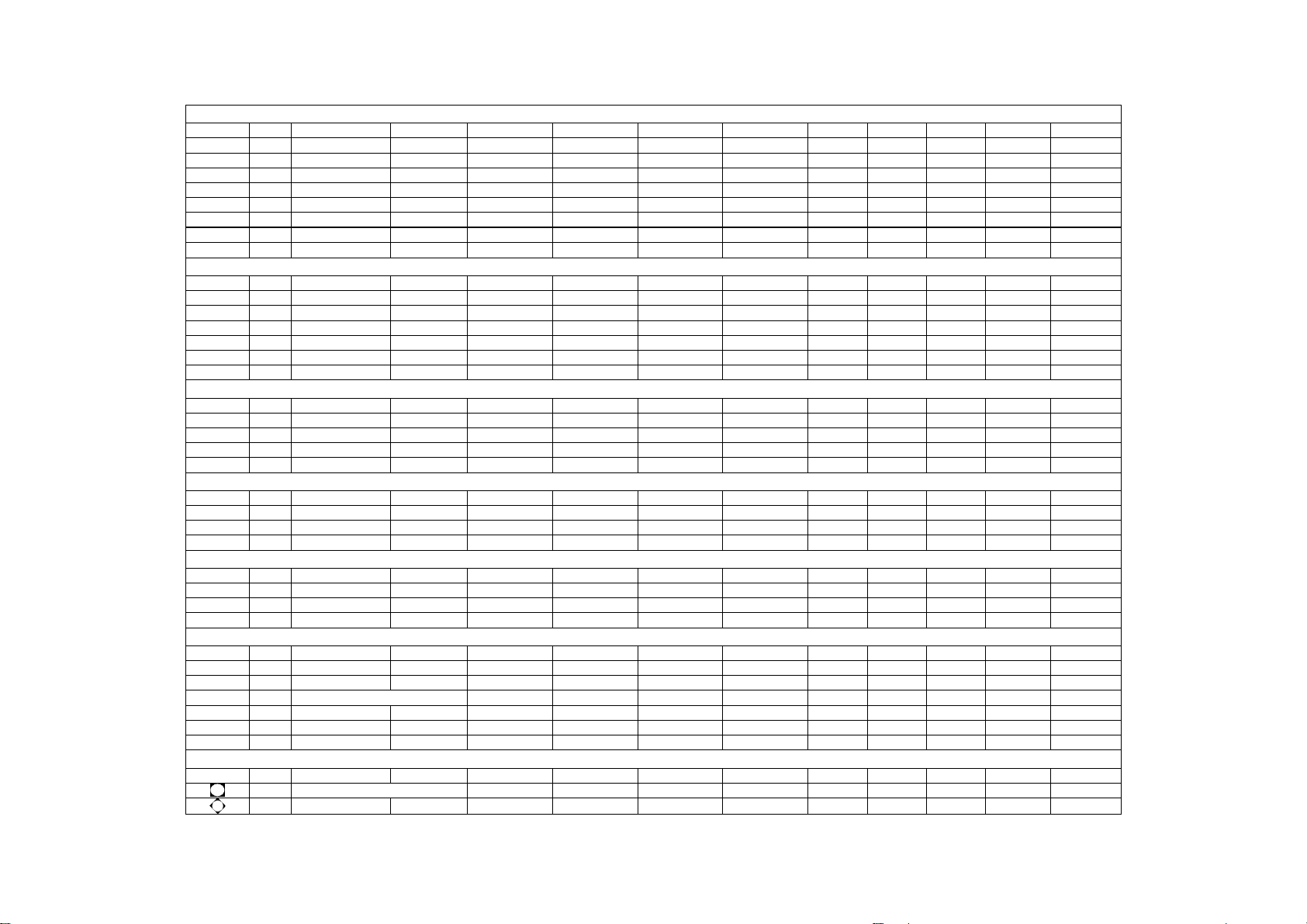

Part List

4B-55, 4B-75, 4B-100, 4B-150

ONLY

Cycling Valve

Item No.

Qty

Descripti

on

Part No.

1

1

Sleeve

56215

2

1

Spool

55727

3

1

Plug

56216

4

2

O ring

568021

-

2

5 1 O ring 568115-2

6

4

O ring

568018

-

2

7

5

O ring

56285

8

1

Retainer

N5000

-

106H

Air Pilot Valve

Item No.

Qty

Description

Part No.

12

1

Stem

27375

-

3

13 1 Stem 27375-5

16 2 Retainer-Tru Arc 5005-31H

17

2

Spacer

16517

28

2

O ring

568006

-

2

29

2

O ring

568906

-

9

A

ir Drive

Item No.

Qty

Description

Part No.

27

2

O ring

568154

-

2

30 2 O ring 568014-2

31 2 O ring 568010-2

32

1

O ring

56225

Inlet Check Valve

Item No.

Qty

Description

4B

-

14

4B

-

21

4B

-

25

4B

-

30

4B

-

37

4B

-

55

4B

-

75

4B

-

100

4B

-

150

49

1

Seat

28633

28633

28633

28633

28119

28119

28119

28119

56741

55

1

O ring

568124

-

2

568124

-

2

568124

-

2

568124

-

2

568912

-

9

568912

-

9

568912

-

9

568912

-

9

568910

-

9

57

1

Cotter Pin

MS24665

-

1002

MS24665

-

1002

MS24665

-

1002

MS24665

-

1002

-

-

-

-

-

Outlet Check Valve

Item No.

Qty

Description

4B

-

14

4B

-

21

4B

-

25

4B

-

30

4B

-

37

4B

-

55

4B

-

75

4B

-

100

4B

-

150

65

1

Seat

28119

28119

28119

28119

28081

-

3

28081

-

3

28081

-

3

28081

-

3

28081

-

3

67 1 O ring 568910-9 568910-9 568910-9 568910-9 568908-9 568908-9 568908-9 568908-9 568908-9

60 1 Retainer - - - - 55285 55285 55285 55285 55285

Pump Section

Item No.

Qty

Description

4B

-

14

4B

-

21

4B

-

25

4B

-

30

4B

-

37

4B

-

55

4B

-

75

4B

-

100

4B

-

150

39

1

Bearing

56222

-

14

56222

-

21

56222

-

25

56222

-

20

56222

-

37

56731

-

55

56731

-

75

5673

1

-

100

56731

-

150

40

1

Seal

56740

-

14

56740

-

21

56740

-

25

56740

-

20

56740

-

37

56740

-

55

56740

-

75

56740

-

100

556740

-

150

41

1

O ring Loader

568121

-

2

568118

-

2

568117

-

2

568116

-

2

568115

-

2

568113

-

2

568112

-

2

568111

-

2

568110

-

2

42

1

Spacer

57313

57314

57315

57316

5731

7

57318

57319

57320

57321

45 1 O ring - - - - - 568030-2 568030-2 568030-2 568030-2

47 1 O ring - - - - - 568110-2 568110-2 568110-2 568110-2

Seal Kit

Item No.

Qty

Description

4B

-

14

4B

-

21

4B

-

25

4B

-

30

4B

-

37

4B

-

55

4B

-

75

4B

-

100

4B

-

150

1 Air Drive 57340 57340 47340 57340 57340 57340 57340 57340 57340

1

Hyd. Sect.

57341

57342

57343

57344

57345

57346

57347

57348

57349

Apply very light coating of Haskel lubricant (P/N 28442) to dynamic seals in air drive section.

7

Air Driven Liquid Pumps 4B Series • OM-16F

Air Driven Liquid Pump 4B Series • OM-16F

8

Troubleshooting Guide

Air Drive Side

Problem

Possible Cause(s)

Action

A. Will not cycle.

No audible air leakage at air

exhaust port.

1. Cycling spool stuck due to

contamination.

2. Low drive pressure

3. Pilot valve stem(s) too short

or reversed.

1. Remove spool from upper

cap (per instructions 4.1 A

thru D). Clean, inspect,

relube and reinstall. Check

drive air filter.

2. Provide 25 psi minimum.

3. Replace or assure that

27375-5 and 27375-3 are in

proper location per

assembly drawing.

B. Will not cycle.

Audible air leakage at air

exhaust port.

1. Drive air volume being

restricted.

2. Drive air o-ring P/N 56225

damaged or undersize (due

to age).

3. Spool o-rings P/N 546285

worn or damaged.

1. Increase air line size.

2. Replace (per instructions 4.2

A thru G).

3. Replace (per instructions 4.1

A thru D).

C. Will not cycle (or short

cycle). Audible air leakage at

pilot vent hold lower cap

casting.

1. Seat of pilot valve 27375-3

damaged or spring 57324

broken.

2. Pilot valve springs reversed.

1. Replace (per instructions 4.3

A, B).

2. Install correctly per

assembly drawing. 57324 is

lighter.

D. False cycling (rapid

“hunting” action). Air

continuously leaks at vent

port in upper air cap. Or

rapid “puffing” of pilot air out

vent hole in hydraulic cap.

1. Pilot air loss past dynamic o-

ring 568115-2 on spool.

2. Pilot valve 27375-5 seat

damaged or 16513 broken.

1. Replace o-ring (4.1 A thru

D)

2. Replace. (4.3 A, B)

Liquid Side

Problem

Possible Cause(s)

Action

E. Liquid blowing out muffler. 1. Damaged or worn plunger

seal. 1. Replace seal. (4.4)

F. Will not stall against blocked

system or will not prime. 1. Inlet check valve damaged. 1. Inspect, repair or remove

contamination. See also 3.1

D.

G. Excessive pulsation or

output pressure. 1. Outlet check valve

damaged. 1. Inspect, repair or remove

contamination. See 4.4 B

and also 3.1 D.

H. Output flow diminishing with

constant conditions. 1. Inlet check valve leakage. 1. Inspect inlet check for

damage or contamination.

Clean & repair. (4.5 A thru

D).

Pompes De Liquides A Entraînement Pneumatique Série 4B • OM-16F

9

1.0 Introduction

Les pompes à entraînement pneumatique Haskel Série 4B sont des blocs moteur linéaires/pompes

alternant continuellement, conçus pour fonctionner avec de l’air continuellement comprimé, du nitrogène

sec, du gaz naturel ou du CO2de 30 à 100 psi. L’entraînement de gaz et les températures ambiantes

doivent être compris entre environ 25°F à 150°F pour un fonctionnement correct.

2.0 Installation, Démarrage, & Fonctionnement

2.1 Installation

A. La position de fonctionnement normale des pompes à entraînement pneumatique Haskel série 4"

est avec l’entrée du mécanisme d’entraînement et d’échappement vers le haut et l’entrée et la

sortie du liquide vers le bas. Même si, la pompe fonctionnera dans n’importe quelle position.

B. Les fixations de montage à l’arrière fournissent une installation en ligne correcte facile et adaptée

à de nombreuses applications.

C. Pour une performance maximum, utiliser un tuyau de conduite de mécanisme à entraînement

d’air de 1/2" ou équivalent. La filtration des particules d’air recommandée est de 40 microns ou

plus, avec une alimentation pour enlever l’excès d’eau et/ou la vapoentraînement d’huile du

compresseur d’air. Rappel : Eviter les lubrificateurs de conduite d’air.

D. Utiliser des conduites d’entrée égales ou plus grande que la taille de l’orifice d’entrée du liquide

du tuyau en NPT.

E. Utiliser un tuyau de sortie de n’importe quelle taille si il est calibré pour un potentiel de pression

maximum de la pompe en blocage. Sinon, installer une soupape de décharge de sécurité

adaptée.

2.2 Démarrage

A. Pour amorcer la pompe, déserrer un raccord de sortie pour qu’il fuite.

B. Actionner graduellement le mécanisme à entraînement d’air pour doucement cycler la pompe.

Lorsque le liquide apparaît, serrer le raccord. La pompe est prête à fonctionner.

2.3 Fonctionnement

A. Varier le débit de sortie en étranglant ou en régulant le mécanisme d’entraînement à air et/ou en

restreignant le liquide à haute pression.

B. Contrôler la pression lorsqu’il n’y a aucun débit (blocage) avec un régulateur d’air sur la conduite

du mécanisme à entraînement d’air ou avec un pressostat (auxiliaire automatique de commande

d’air) qui capte la pression de sortie du liquide.

Caution: Pour éviter un entretien excessif, éviter le fonctionnement dans un système contenant un

liquide non chargé.

3.0 Entretien De Routine

L’entretien normale nécessite seulement la relubrification périodique des vannes de cyclage comme suit.

3.1 Lubrification De La Vanne De Cyclage D’air Et Montage

Enlever la manchette de cyclage du haut du capuchon et vérifier la manchette et les anneaux toriques

comme suit:

A. Utiliser des pinces Tru-arc pour enlever la bague Tru-arc (8).

B. Utiliser des pinces ordinaires pour enlever la douille terminale (3) et l’anneau torique (4).

C. Enlever la manchette de cyclage en enfonçant une sonde dans l’orifice d’entrée.

Inspecter tous les anneaux toriques de la manchette de cyclage, et remplacer ceux endommagés

ou usés. Relubrifier avec de la graisse Haskel 28442 ou un pétrole haute gamme ou de la graisse

Pompes De Liquides A Entraînement Pneumatique Série 4B • OM-16F

10

en silicone. Remonter et tester.

Pour inspecter et se servir du gainage et des anneaux toriques statiques après le retrait de la

manchette de cyclage, suivre les étapes D à H.

D. Utiliser un outil d’extraction 28584 pour sortir le gainage. Si ça colle, utiliser un tournevis dans les

rainures de l’outil.

E. Vérifier les dommages visibles du gainage ou des cinq anneaux toriques statiques (rayures,

stries, etc.), et changer si nécessaire. Lubrifier les quatre anneaux toriques statiques du gainage

O.D. (P/N 568018-2).

F. Remettre le gainage à l’intérieur. Lubrifier légèrement et insérer les 2 anneaux toriques 568021-

au bout du gainage, en utilisant le bouchon pour le remettre en place.

G. Lubrifier légèrement et installer les 2 anneaux toriques 568021-2 sur le bouchon. Enfoncer le

bouchon dans la rainure pour segment de retenue dans le scellement et en contact avec le bout

du gainage.

H. Remplacer l’a bague Tru-Arc.

4.0 Démontage Et Inspection

4.1 Section Du Mécanisme À Entraînement D’air

A. Dévisser le silencieux.

B. Enlever tes 4 tirants et les fixations de montage.

C. Enlever l’assemblage du capuchon de la vanne supérieur.

D. Enlever the tube pilote d’air (3/8" O.D.).

E. Enlever le tube de courant d’air (5/8" O.D.).

F. Enlever la colonne 55278 du piston d’air. L’assemblage du piston d’air et du plongeur peut être

enlever du corps si nécessaire. Inspecter le plongeur pour détecter la présence de rayures ou

d’autres dommages.

G. Inspecter tous les anneaux toriques exposés. Tester le gros anneau torique 5622 pour détecter

un rétrécissement possible en le posant sur une surface plane. Lorsque que toute la graisse a été

enlevée, l’attraper à l’aide d’une colonne d’air non graissée. Sinon, l’écarter à une taille par

défaut.

H. Remonter le mécanisme à entraînement suivant les étapes de 5.0 C à J.

4.2 Robinets Pilotes D’air

A. Noter que les deux vannes sont identiques sauf pour la longueur de la tige-guide. Le numéro de

la partie 27375-5 plus long est utilisé dans le scellement du support de buse à air qui contient

également la vanne de cyclage.

B. Vous pouvez facilement remplacer la vanne en enlevant le bouchon et le ressort d’accès. Utiliser

un outil 28584, incliné, pour retirer le robinet pilote et inspecter les sièges en caoutchouc moulés

pour identifier les dommages.

C. Les anneaux toriques du joint de la tige de soupape 568006-2. Pour y accéder il faut démonter le

mécanisme à entraînement d’air suivant les étapes 4.1 A à G de La section du mécanisme à

entraînement d’air.

D. Pour remplacer l’anneau torique enlever l’arrêtoir 5005-31H et l’entretoise avec un petit tournevis

ou un outil d’écartement pointu. Écarter la partie numéro 5005-31H qui n’est pas réutilisable.

E. Pour réinstaller les parties ci-dessus, utiliser une tige de manœuvre pilote réutilisée comme outil

de centrage pour s’assurer que les jambages de l’arrêtoir 5005-31H sont relevés de manière

homogène. Remettre en place.

Pompes De Liquides A Entraînement Pneumatique Série 4B • OM-16F

11

4.3 Clapet Anti-Retour D’entrée

L’accès au fonctionnement ou au changement des joints à haute pression s’obtient lors du montage

du clapet anti-retour. Suivre la procédure ci-dessus.

A. Démonter la section du mécanisme à entraînement suivant les étapes 4.1 A à G de la Section du

mécanisme à entraînement d’air. Retirer l’assemblage du piston/plongeur du corps de la pompe

hydraulique.

B. Enlever le clapet anti-retour d’entrée, en faisant attention de ne pas déserrer les parties internes :

l’anneau torique, le siège, la cage à bille, la bague, le guide et la bille du ressort.

4.4 Joint Du Plongeur

A. Enlever l’entretoise en plastique blanc.

B. Pousser une tige de rivetage ou une goupille de position correspondant bien à l’extrémité interne

de l’orifice du corps hydraulique pour retirer l’ensemble des joints de l’orifice d’entrée. (Pour les

pompes modèles 100 et 150 d’abord enlever l’anneau torique 47).

C. Ecarter le joint et l’anneau torique; écarter le support seulement si il est visiblement usé ou

endommagé.

4.5 Clapet Anti-Retour De Sortie

Deux configurations basiques sont utilisées selon le modèle de la pompe. Les rapports de 14 à 37

possèdent un siège dans le corps du scellement, avec Les composants retenus par le raccord (66). Les

rapports de 55 à 150 utilisent un ensemble cartouche de commande de sortie enclavé dans le raccord

(66).

A. Pour accéder aux parties du clapet anti-retour pour les rapports de 14 à 37, dévisser le raccord

(66). Pour les rapports de 55 à 150 utiliser un tournevis pour dévisser l’arrêtoir (60) du raccord

(66).

B. Utiliser un outil crocheté pour enlever toutes les autres parties facilement, suivant la séquence

montrée sur le schéma de montage.

C. Examiner le siège pour identifier une souillure ou un dommage et remplacer si nécessaire.

5.0 Remontage

A. Pour remonter le nouveau dispositif d’étanchéité, placer le corps hydraulique sur un établit avec

l’extrémité du liquide pointée vers le haut. Utiliser un petit bâton ou un autre guide pour remettre

le support, le joint, et l’anneau torique, (dans cet ordre), en place. S’assurer que chaque partie

est centrée et s’installe d’elle-même correctement; si nécessaire, graisser avec du lubrifiant

Haskel.

NOTE: Insérer le joint avec rebord étroit vers le haut. Faire très attention de ne pas égratigner

ou ébrécher ce rebord.

B. Pour remonter le clapet anti-retour d’entrée, placer le raccord anti-retour d’entrée à la verticale

(orifice vers le bas) sur une surface plane, et insérer toutes les parties du clapet anti-retour selon

le schéma de montage.

Pour Installer le dispositif anti-retour dans le corps de la pompe:

1. Placer le côté plat de l’entretoise en plastique en haut du ressort de l’arrêtoir dans le

dispositif anti-retour et maintenir l’entretoise.

2. Abaisser le corps hydraulique au dessus de l’entretoise en plastique dans le raccord

d’entrée. Tourner le raccord d’entrée jusqu’à ce que les filetages s’engagent.

3. Serrer au couple requis. Comme suit:

80 ft. Ibs (-14 à -30)

50 ft. Ibs (-37)

Pompes De Liquides A Entraînement Pneumatique Série 4B • OM-16F

12

70 ft. Ibs (-55 à -150)

C. Pour les modèles de pompe 4B-100 et 4B-150, remplacer l’anneau torique 47 depuis le

mécanisme à entraînement d’air (extrémité interne) du corps hydraulique.

D. Bien insérer le plongeur dans le dispositif d’étanchéité.

E. Lubrifier le gros anneau torique du piston d’air (56225) avec de la graisse Haskel 28442, et

pousser la colonne vers le bas selon un petit angle pour pouvoir l’installer sur l’anneau torique.

F. Lubrifier légèrement l’intérieur des deux extrémités de la colonne. L’enfoncer dans le gros

anneau torique statique 568154-2 sur le scellement du corps hydraulique. Appuyer avec la

paume de vos mains jusqu’à ce qu’il se mette en place.

G. Pour installer le capuchon du haut, lubrifier légèrement l’extrémité des anneaux toriques sur les

tubes pilotes et de courant et les insérer dans un capuchon hydraulique dans la position

adéquate. Guider le capuchon du mécanisme à entraînement d’air supérieur pour qu’il s’engage

dans les tubes et dans la colonne en même temps. Pousser également avec la paume de vos

mains pour mettre le capuchon en place.

H. Orienter les orifices du mécanisme à entraînement d’air et de la section du liquide selon le sch. 1

horizontalement sur l’établi avec l’orifice du silencieux vers le haut. Mettre les fixations de

montage en place, chacune sur chaque extrémité du mécanisme à entraînement d’air. Mettre les

deux longs tirants dedans pour faire tenir les fixations, et aligner les parties. Serrer les boulons et

les douilles avec les doigts.

I. Insérer les tirants courts et serrer les boulons et les douilles avec les doigts.

J. Utiliser une clé dynamométrique pour serrer tous les boulons de manière homogène. Coupler en

zigzag à 15 ft. Ibs.

K. Avec l’orifice de sortie pointant vers le haut, réinstaller et centrer toutes les parties dans l’ordre

inverse de leur retrait.

L. Serrer le raccord à 50 ft. Ibs.

Pompes De Liquides A Entraînement Pneumatique Série 4B • OM-16F

13

Liste Des Pièces

4B-55, 4B-75, 4B-100, 4B-150

SEULEMENT

Vanne De Cyclage

N° Article

QT

Description

N° de la Pièce

1

1

Gainage

56215

2 1 Manchette 55727

3 1 Bouchon 56216

4

2

Anneau torique

568021

-

2

5

1

Anneau torique

568115

-

2

6

4

Anneau torique

568018

-

2

7 5 Anneau torique 56285

8 1 Arrêtoir N5000-106H

Robinet Pilote D’air

N° Article

QT

Description

N° de la Pièce

12 1 Tige 27375-3

13

1

Tige

27375

-

5

16

2

Arrêtoir Tru

-

Arc

5005

-

31H

17

2

Entretoise

16517

28 2 Anneau torique 568006-2

29 2 Anneau torique 568906-9

Mécanisme D’entraînement D’ai

r

N° Article

QT

Description

N° de la Pièce

27 2 Anneau torique 568154-2

30

2

Anneau torique

568014

-

2

31

2

Anneau torique

568010

-

2

32

1

Anneau torique

56225

Anti

-

Retour D’entrée

N° Article

QT

Description

4B

-

14

4B

-

21

4B

-

25

4B

-

30

4B

-

37

4B

-

55

4B

-

75

4B

-

100

4B

-

150

49

1

Siège

28633

28633

28633

28633

28119

28119

28119

28119

56741

55 1 Anneau torique 568124-2 568124-2 568124-2 568124-2 568912-9 568912-9 568912-9 568912-9 568910-9

57 1 Goupille fendue MS24665-1002 MS24665-1002 MS24665-1002 MS24665-1002 - - - - -

Anti

-

Retour De Sortie

N° Article

QT

Description

4B

-

14

4B

-

21

4B

-

25

4B

-

30

4B

-

37

4B

-

55

4B

-

75

4B

-

100

4B

-

150

65 1 Siège 28119 28119 28119 28119 28081-3 28081-3 28081-3 28081-3 28081-3

67

1

Anneau tori

que

568910

-

9

568910

-

9

568910

-

9

568910

-

9

568908

-

9

568908

-

9

568908

-

9

568908

-

9

568908

-

9

60

1

Goupille fendue

-

-

-

-

55285

55285

55285

55285

55285

Section De La Pompe

N° Article

QT

Description

4B

-

14

4B

-

21

4B

-

25

4B

-

30

4B

-

37

4B

-

55

4B

-

75

4B

-

100

4B

-

150

39

1

Support

56222

-

14

56222

-

21

56222

-

25

56222

-

20

56222

-

37

56731

-

55

56731

-

75

56731

-

100

56731

-

150

40

1

Joint

56740

-

14

56740

-

21

56740

-

25

56740

-

20

56740

-

37

56740

-

55

56740

-

75

56740

-

100

556740

-

150

41 1 Chargeur d’anneau torique 568121-2 568118-2 568117-2 568116-2 568115-2 568113-2 568112-2 568111-2 568110-2

42 1 Entretoise 57313 57314 57315 57316 57317 57318 57319 57320 57321

45

1

Anneau torique

-

-

-

-

-

568030

-

2

568030

-

2

568030

-

2

568030

-

2

47

1

Anneau torique

-

-

-

-

-

568110

-

2

568110

-

2

568110

-

2

568110

-

2

Jeu De Joints

N° Article

QT

Description

4B

-

14

4B

-

21

4B

-

25

4B

-

30

4B

-

37

4B

-

55

4B

-

75

4B

-

100

4B

-

150

1

Mécanisme à entraînement d’air

57340

57340

47340

57340

57340

57340

57340

57340

57340

1

Sec. Hyd

57341

57342

57343

57344

57345

57346

57347

57348

5734

9

Appliquer une tres légère couche de lubrifiant Haskel (p/n 2b442) sur les joints dynamiques dans la section du mécanisme à entraînement d’air.

14

Pompes De Liquides A Entraînement Pneumatique Série 4B • OM-16F

Pompes De Liquides A Entraînement Pneumatique Série 4B • OM-16F

15

Guide De Dépannage

Côté Mécanisme À Entraînement D’air

Problèmes

Cause (s) possible(s)

Solutions

Ne cyclera pas.

Aucune fuite d’air audible

dans l’orifice

d’échappement.

Manchette de cyclage collée à

cause de contaminants.

Pression du mécanisme à

entraînement d’air faible.

Tige(s) de manoeuvre pilote

trop court e et inversée.

Enlever la manchette du capuchon

supérieur (selon les Instructions 4.1 à

D). Nettoyer, inspecter, relubrifier et

réinstaller. Vérifier le filtre à air du

mécanisme à entraînement d’air.

Fournir 20 psi au minimum.

Remplacer ou s’assurer que 27375-5

et 27375-3 sont au bon endroit selon

le schéma de montage.

Ne cyclera pas.

Fuite d’air audible dans

l’orifice d’échappement

Volume du mécanisme à

entraînement d’air restreint.

Anneau torique du mécanisme

à entraînement d’air P/N

56225 endommagé ou trop

petit (à cause de l’usure).

Anneaux toriques P/N 56285

de la manchette usés ou

endommagés.

Augmenter la taille de la conduite

d’air.

Remplacer (selon les instructions 4.2

A à G).

Remplacer (per Instructions 4.1 A à

D).

Ne cyclera pas (ou cycle

court). Fuite d’air audible

dans le scellement du

capuchon inférieur de

maintien de l’aération pilote.

Siège pilote 273753

endommagé ou ressort 57324

cassé.

Ressorts du robinet pilote

inversés.

Remplacer (selon les instructions 4.3

A, B).

Installer correctement selon le

schéma de montage. 57234 est plus

léger.

Mauvais cycle (action

rapide"pompage"). Fuite d’air

continue dans l’orifice

d’aération du capuchon d’air

supérieur. Ou

"épaississement" rapide de

l’air pilote hors du trou

d’aération du capuchon

hydraulique.

Perte d’air pilote dans l’anneau

torique dynamique 568115-2

sur la manchette.

Siège pilote 27375-5

endommagé ou 16513 cassé.

Remplacer l’anneau torique. (4.1 A à

D)

Remplacer. (4.3 A, B)

Côté Liquide

Problèmes

Cause (s) possible(s)

Solutions

Du liquide s’échappe du

silencieux. Joint du plongeur endommagé

ou usé. Remplacer le joint. (4.4)

Ne se bloquera pas contre le

système bloqué ou ne

s’amorcera pas.

Clapet anti-retour d’entrée

endommagé. Inspecter, réparer ou enlever la

souillure. Voir aussi 3.1 D.

Impulsion excessive de la

pression de sortie. Clapet anti-retour de sortie

endommagé. Inspecter, réparer ou enlever la

souillure. Voir 4.4 B et aussi 3.1 D.

Débit de sortie diminuant en

conditions constantes. Fuite du clapet anti-retour

d’entrée. Inspecter l’anti-retour d’entrée pour

identifier un dommage ou une

souillure. Nettoyer & réparer. (4.5 A à

D).

Luftdruck-Flüssigkeitspumpen Reihe 4B • OM16F

16

1.0 Einleitung

Bei den Haskel-Luftdruckflüssigkeitspumpen der Reihe 4B handelt es sich um

Hubkolbenpumpen/Linearmotorbaugruppen mit 30 bis 100 psi Druckluft-, Stickstoff-, Naturgas oder CO2-

Gas Antrieb. Das Antriebgas und die Umgebungstemperaturen dürfen, für den verlässlichen Betriebe,

Werte von 25°F bis 150°F unter über- bzw. unterschreiten.

2.0 Installation, Start & Betrieb

2.1 Installation

A. Normale Betriebsstellung der Haskel 4" Luftdruckpumpen mit Antriebseingang- und Ausgang

oben und Flüssigkeitseinlass und Auslass unten. Die Pumpe arbeitet jedoch in jeder Stellung.

B. Die bedienerfreundlich angebrachten Montagebügel an der Rückseite sind für die Installation der

meisten Anwendungen geeignet.

C. Für Höchstleistung verwenden Sie eine Druckluftleitung 1/2 " oder gleichwertig. Die empfohlene

Partikelfilterung der Luft beträgt mindestens 40 Micron mit Vorrichtung für das Ablassen von

überschüssigem Wasser bzw. Druckluftöl. Hinweis: Verwenden Sie

Luftleitungsschmiervorrichtungen.

D. Die Einlassleitungsgröße muss mindestens der NPT-Rohrgröße des

Flüssigkeitseinlassanschlusses entsprechen.

E. Wählen Sie eine Ausgangsleitung beliebiger Größe für das größte Druckpotenzial der Pumpe bei

Pumpenstopp. Sonst installieren Sie ein entsprechendes Sicherheitsentlastungsventil.

2.2 Start

A. Für die Pumpenansaugung lösen Sie ein Einlassfitting, damit es leckt.

B. Schalten Sie die Antriebsluft schrittweise, um die Pumpe langsam anzufahren. Ziehen Sie die

Befestigung an, sobald Flüssigkeit austritt. Nun ist die Pumpe betriebsbereit.

2.3 Betrieb

A. Variieren Sie den Auslass durch Drosselung oder Regulierung der Antriebsluft bzw., um die

Hochdruckflüssigkeitsleitung.

B. Steuerdruck ohne Durchfluss (Stopp) mit einem Luftregler prüfen.

C. Abzusperren oder einen Druckschalter (Luft-Pilotschalter), der den Ausgangsflüssigkeitsdruck

überwacht.

VORSICHT: Der Leerlauf eines Systems ohne Flüssigkeit kann den Wartungsaufwand erheblich

vergrößern.

3.0 Wartungsroutine

Die normalen Wartungsanforderungen beschränken sich auf das periodische Nachschmieren der

Taktventile, wie nachfolgend beschrieben.

3.1 Luft-Taktventilschmierung und Montage

Nehmen Sie die Taktspule von der oberen Kappe ab und prüfen Sie die Spule und die O-Ringe wie folgt:

A. Nehmen Sie den Tru-Arc-Ring (8) mit einer Tru-Arc-Zange heraus.

B. Nehmen Sie den Endstopfen (3) und den O-Ring (4) mit einer gewöhnlichen Zange heraus.

C. Schieben Sie die Takt-Spule mit einem Fühler durch den Antriebseinlassanschluss heraus.

Prüfen Sie alle O-Ringe der Takt-Spule und tauschen Sie verschlissene oder beschädigte Ringe

aus. Schmieren Sie die Teile neu mit Haskel 28442 Schmiermittel oder einem anderen leichten,

Hochwertigen Petroleum- oder Silikonschmiermittel. Setzen Sie die Baugruppe wieder

zusammen und testen Sie sie.

Luftdruck-Flüssigkeitspumpen Reihe 4B • OM16F

17

Für die Inspektion und Wartung der Manschette und des statischen O-Rings nehmen Sie zuerst

die Takt-Spule heraus und gehen dann vor, die in den Schritten D bis H beschrieben.

D. Ziehen Sie die Manschette mit dem 28584 Abzieher heraus. Verwenden Sie eventuell einen

Schraubenzieher, den Sie in die Nute des Werkzeugs einsetzen.

E. Überprüfen Sie die Manschette oder die die fünf statischen O-Ringe visuell auf Beschädigungen

(Kerben, Kratzer usw.) und tauschen Sie sie eventuell aus. Schmieren Sie die vier statischen O-

Ringe an der Manschette O.D. (P/N 568018-2).

Schieben Sie die Manschette wieder zurück. Fetten Sie den O-Ring 568021-2 leicht ein und

setzen Sie ihn auf das Ende der Manschette.

F. Schieben Sie ihn mit einem Stopfen in Position.

G. Fetten Sie den O-Ring 568021-2 leicht ein und setzen Sie ihn auf den Stopfen. Schieben Sie den

Stopfen so hinter die Schnappringeinkerbung im Gehäuse, dass er Kontakt mit der Manschette

hat.

H. Tauschen Sie den Tru-Arc-Ring aus.

4.0 Demontage Und Inspektion

4.1 Druckluftabteil

A. Schrauben Sie den Schalldämpfer ab.

B. Entfernen Sie die 4 Schrauben und die Montagebügel.

C. Nehmen Sie die obere Ventilkappenbaugruppe ab.

D. Entfernen Sie die Luft-Pilotleitung (3/8" O.D.).

E. Entfernen Sie die Luftdurchflussleitung (5/8" O.D.).

F. Ziehen Sie den 55278 Zylinder vom Luftkolben. Gegebenenfalls kann die Luft- und

Tauchkolbenbaugruppe vom Gehäuse abgenommen werden. Überprüfen Sie den Tauchkolben

auf Einkerbungen oder andere Beschädigungen.

G. Überprüfen Sie alle offen liegenden O-Ringe. Legen Sie den großen O-Ring 56225 auf eine

flache Oberfläche, um ihn auf mögliches Schrumpfen zu überprüfen. Nachdem alles Fett entfernt

worden ist, sollten Sie sie mit einem ungefetteten Luftzylinder aufnehmen können. Sollte dies

nicht möglich sein, ist er zu klein.

H. Setzen Sie den Antrieb entsprechend der Schritte 5.0 C bis J wieder zusammen.

4.2 Luft-Steuerventile

A. Beachten Sie bitte, dass die beiden Ventile mit Ausnahme der Länge der Steuerstifts identisch

sind. Das Ventil mit der Nummer 27375-5 wird in das obere Luftkappengehäuse, in dem sich

auch das Taktventil befindet, eingesetzt.

B. Sie können die Ventile einfach herausnehmen, in dem Sie den Zugangsstopfen und die Feder

entfernen. Verwenden Sie Werkzeug 28584, abgeschrägt, um das Steuerventil herauszuziehen

und überprüfen Sie die gepressten Sitze auf Beschädigung.

C. Ventilschaft-Dichtungs-O-Ringe 568006-2. Um diese O-Ring herauszunehmen, müssen Sie den

Luftabschnitt entspreched der Schritte 4.1 A bis G, Abschnitt Luftabteil, ausbauen.

D. Um einen der O-Ringe herauszunehmen, entfernen Sie die Halterung 5005-31H und die

Distanzscheibe mit einem kleinen Schraubenzieher oder einem scharfen Werkzeug. Entsorgen

Sie Teil-Nummer 5005-31H, das nicht wieder verwendet werden kann.

E. Für den Wiedereinbau der oben genannten Teile verwenden Sie den Steuerventilschaft als

Zentrierwerkzeug, um die Schenkel des 5005-31H Halterings gleichmäßig zu spreizen.

Schrauben Sie die Teile ein.

Luftdruck-Flüssigkeitspumpen Reihe 4B • OM16F

18

4.3 Einlass-Rückschlagventil

Der Zugriff auf die Hochdruckdichtungen erfolgt zu Wartungs- oder Austauschzwecken durch die

Einlass-Rückschlagventilbaugruppe. Gehen Sie wie folgt vor.

A. Demontieren Sie den Antriebsabschnitt entsprechend Schritt 4.1 A bis G, Abschnitt

Druckluftabteil. Ziehen Sie Kolben-/Tauchkolbenbaugruppe vom Gehäuse der Hydraulikpumpe

ab.

B. Nehmen Sie das Einlassrückschlagventil heraus; vergewissern sie sich, dass sie keinen internen

Teile lösen: O-Ring, Sitz, Kugelsitz, Ring, Federführung und Kugel.

4.4 Tauchkolbendichtung

A. Entfernen Sie die weiße Kunststoffdistanzscheibe.

B. Schieben Sie einen passenden Stift oder eine Schraube durch das innere Ende der Öffnung im

Hydraulikkörper, um die Dichtungsgruppe durch die Einlassöffnung zu schieben. (An den

Pumpen der Modelle 100 und 150 entfernen Sie zuerst den O-Ring 47).

C. Entsorgen Sie die Dichtung und den O-Ring; beim Anzeichen von Verschleiß oder Beschädigung

entsorgen Sie das Lager ebenfalls.

4.5 Auslass-Rückschlagventil

Je nach Pumpenmodell gibt es zwei grundsätzliche Anordnungen. Bei den Übersetzungen 14 bis 37

befinden sich der Ventilsitz im Gussgehäuse, die Bauteile werden von Fitting 66 gehalten. Bei den

Übersetzungen 55 bis 150 wird ein Patronenauslass in Fitting 66 verwendet.

A. Schrauben Sie Fitting 66 ab, um auf die Rückschlagventile 14 bis 37 zuzugreifen. Für die

Übersetzungen 55 bis 150 benutzen Sie einen Schraubenzieher, um den Haltering 60 vom Fitting

66 zu schrauben.

B. Mit einem Hakenwerkzeug können sie alle anderen Teile einfach herausnehmen. Halten Sie

dabei die auf der Zeichnung angegebene Reihenfolge ein.

C. Überprüfen Sie den Sitz auf Verschmutzungen und Beschädigungen und tauschen Sie ihn

gegebenenfalls aus.

5.0 Wiedereinbau

A. Für den Wiedereinbau des neuen Dichtungssatzes, legen Sie den Hydraulikkörper mit dem

Flüssigkeitsendpunkt nach oben auf eine Werkbank. Verwenden Sie einen kleinen Splint oder

eine andere Führungsvorrichtung, um Lager, Dichtung und O-Ring (in dieser Reihenfolge) in

Position zu bringen. Vergewissern Sie sich, dass jedes Teil sich zentriert und korrekt einpasst.

Tragen Sie gegebenenfalls etwas Haskel-Schmiermittel auf.

HINWEIS: Setzen Sie die Dichtung mit dem schmalen Wulst nach Oben zeigend ein. Achten Sie

sehr darauf, diesen Wulst weder zu beschädigen noch zu verformen.

B. Für den Wiedereinbau des Einlassrückschlagventils legen Sie das Einlass-Rückschlagfitting

vertikal (Anschluss nach Unten) auf eine flache Oberfläche und setzen dann alle Teile des

Rückschlagventils entsprechend der Montagezeichnung ein.

Einbau der Rückschlagventilbaugruppe in den Pumpenkörper:

1. Setzen Sie die flache Seite des Kunststoffdistanzstücks auf die Federhalterung in der

Rückschlagventilbaugruppe und halten Sie das Distanzstück fest.

2. Senken Sie das Hydraulikgehäuse über das Kunststoffdistanzstück auf dem Einlassfitting

auf. Drehen Sie das Einlassfitting bis das Gewinde einrastet.

3. Ziehen Sie die Baugruppe entsprechend dem Drehmoment an. Wie folgt:

80 ft. Ibs (-14 bis -30)

50 ft. Ibs (-37)

Luftdruck-Flüssigkeitspumpen Reihe 4B • OM16F

19

2.133,60 cm. Ibs (-55 bis -150)

C. Bei den Pumpenmodellen 4B-100 und 4B-150 tauschen Sie den O-Ring 47 am Druckluftantrieb

(inneres Ende) des Hydraulikgehäuses aus.

D. Führen Sie den Tauchkolben vorsichtig durch die Dichtungsbaugruppe ein.

E. Schmieren Sie den O-Ring 56225 des Druckluftkolbens mit Haskel 28442-Schmiermittel und

schieben Sie den Zylinder in einem leichten Winkel so ein, dass er über den O-Ring passt.

F. Schmieren Sie die Innenfläche der beiden Zylinderenden leicht. Schieben Sie ihn über den

großen statischen O-Ring 568154-2 am Hydraulikgehäuse. Drücken Sie ihn mit dem Handballen

ein, bis er einrastet.

G. Für die Installation der oberen Kappe schmieren Sie die End-O-Ringe an den Steuer- und

Durchflussleitungen und setzen Sie richtig in die Hydraulikkappe ein. Führen Sie die obere

Luftantriebskappe so, dass sie gleichzeitig in den beiden Leitungen und im Zylinder sitzt. Drücken

Sie diese ebenfalls mit dem Handballen ein, bis sie einrastet.

H. Richten Sie den Luftdruckantrieb und die Anschlüsse des Flüssigkeitsabschnitts gemäß Abb. 1

Horizontal auf der Bank aus; der Schalldämpferanschluss zeigt nach Oben. Setzen Sie die

Montagebügel an jedem Ende des Luftdruckantriebs ein Setzen Sie beide längeren

Spannschrauben durch die Haltebügel und richten Sie die Teile aus. Ziehen Sie die Schrauben

und Muttern von Hand an.

I. Setzen sie beiden kürzeren Spannschrauben ein und ziehen Sie diese und die Muttern von Hand

an.

J. Ziehen Sie alle Schrauben mit einem Drehmoment gleichmäßig an. Drehmoment, wiederholt

durchkreuzen, 15 ft. lbs.

K. Der Auslassanschluss muss nach oben zeigen, während sie alle Teile in umgekehrter

Reihenfolge wieder einsetzen und zentrieren.

L. Ziehen Sie das Fitting auf 50 ft. lbs. an.

Luftdruck-Flüssigkeitspumpen Reihe 4B • OM16F

20

Teileübersicht

4B-55, 4B-75, 4B-100, 4B-150

NUR

Table of contents

Languages:

Other Haskel Water Pump manuals

Popular Water Pump manuals by other brands

QEP

QEP 75021 user manual

Salamander Pumps

Salamander Pumps CT Force installation guide

GORMAN-RUPP PUMPS

GORMAN-RUPP PUMPS 02D3-X2 3P Installation, operation, and maintenance manual with parts list

Bosch

Bosch 0 986 580 943 installation instructions

CleanCraft

CleanCraft GP 1105 C operating instructions

UPRENT

UPRENT impulse MUMBAI IP Series user manual

Pfeiffer Vacuum

Pfeiffer Vacuum HENA 61 operating instructions

Coleman

Coleman QUICKPUMP user manual

Jesco

Jesco EASYDOS Peristaltic V Operating & Maintenance Instruction

American Plumber

American Plumber W-SU40TB owner's manual

BVA Hydraulics

BVA Hydraulics P570FP instruction manual

SKF

SKF Lincoln PMV V406000000 Installation and maintenance guide