Helios B AVD Series User manual

Helios Brandgasventilatoren

B AVD..

B VAR..

in Temperaturklassen 300, 400, 600

D

Helios Ventilatoren

MONTAGE- UND BETRIEBSVORSCHRIFT NR. 85 573

B AVD

¬

¬

¬

Inhaltsverzeichnis

KAPITEL 1. SICHERHEIT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 1

1.0 Wichtige Informationen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 1

1.1 Warnhinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 1

1.2 Sicherheitshinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 1

1.3 Einsatzbereich . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 2

1.4 Grenzen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 3

1.5 Berührungsschutz . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 3

1.6 Personalqualifikation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 3

1.7 örder- und Drehrichtung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 3

1.8 Drehzahlsteuerung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

1.9 unktionssicherheit – Notbetrieb . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

KAPITEL 2. ALLGEMEINE HINWEISE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

2.0 Garantieansprüche – Haftungsausschluss . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

2.1 Vorschriften – Richtlinien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

2.2 Transport . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

2.3 Sendungsannahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

2.4 Einlagerung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

2.5 Brandgas Serienausführung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

2.6 Leistungsdaten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

2.7 Geräuschangaben . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 5

KAPITEL 3. MONTAGE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 5

3.0 Konstruktiver Aufbau . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 5

3.1 Montage – Einbau . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 6

3.2 Zwangsbelüftung über Radial-Kühlluftgebläse bei 600-Typen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 7

3.3 Aufstellung im Brandraum mit Radial-Kühlluftgebläse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 8

3.4 Ventilatoraufstellung im reien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 8

3.5 Technische Daten – Radial-Kühlluftgebläse B-KLG... . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 9

3.6 Zweistufige und Parallel-Einheiten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 10

3.7 Lager-Zustandsdiagnostik . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 11

3.8 Mindestluftspalte bei Einhaltung der Werkstoffpaarungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 11

3.9 Maximal zulässige Schwingungsgrenzwerte gemäß ISO 14694 / ISO 10816-3 . . . . . . . . . . . . . . . . . . . . . . Seite 12

3.10 Schwerpunktlage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 12

3.11 Empfohlene Anziehdrehmomente für Befestigungsschrauben . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 12

3.12 Elektrischer Anschluss . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 13

3.13 Inbetriebnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 13

3.14 Betrieb . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 13

KAPITEL 4. INSTANDHALTUNG UND WARTUNG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 14

4.0 Instandhaltung und Wartung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 14

4.1 Reinigung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 14

4.2 Hinweise – Störungsursachen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 14

4.3 Ersatzteile . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 15

4.4 Stilllegen und Entsorgen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 16

KAPITEL 5. TECHNISCHE DATEN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 16

5.0 Technische Daten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 16

5.1 Typenschlüssel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 17

5.2 Typenschild . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 17

5.3 Motortypenschild . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 17

KAPITEL 6. SCHALTPLAN-ÜBERSICHT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 18

6.0 Schaltpläne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 18

6.1 Prinzipplan (SS-1023) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 20

6.2 Prinzipplan für 600 (SS-1024) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 21

KAPITEL 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 22

7.0 Inbetriebnahmeprotokoll . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 22

7.1 Prüf- und Wartungsplan . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 24

Erreichen der Lebensdauer, Entsorgung

Bauteile und Komponenten des Ventilators, die ihre Lebensdauer erreicht haben, z.B. durch Verschleiß, Korrosion, mechanische Belastung, Ermüdung und / oder

durch andere, nicht unmittelbar erkennbare Einwirkungen, sind nach erfolgter Demontage entsprechend den nationalen und internationalen Gesetzen und Vorschriften

fach- und sachgerecht zu entsorgen. Das Gleiche gilt auch für im Einsatz befindliche Hilfsstoffe wie Öle und ette oder sonstige Stoffe.

Die bewusste oder unbewusste Weiterverwendung verbrauchter Bauteile wie z.B. Laufräder, Wälzlager, Keilriemen, etc. kann zu einer Gefährdung von Personen, der

Umwelt sowie von Maschinen und Anlagen führen. Die entsprechenden, vor Ort geltenden Betreibervorschriften sind zu beachten und anzuwenden.

DEUTSCH

GEFAHR

WARNUNG

VORSICHT

1

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

1.0 Wichtige Informationen

Zur Sicherstellung einer einwandfreien unktion und zur eigenen Sicherheit sind alle nachstehenden Vorschriften genau

durchzulesen und zu beachten.

Dieses Dokument ist Teil des Produktes und als solches zugänglich und dauerhaft aufzubewahren. Der Betreiber ist für

die Einhaltung aller anlagenbezogenen Sicherheitsvorschriften verantwortlich.

Die dem Gerät zugehörige Zulassung und Leistungserklärung ist zu beachten!

1.1 Warnhinweise

Nebenstehende Symbole sind sicherheitstechnische Warnhinweise. Zur

Vermeidung jeglicher Gefahrensituation, müssen alle Sicherheitsvor-

schriften bzw. Symbole unbedingt beachtet werden!

1.2 Sicherheitshinweise

lSchutzbrille

Dient zum Schutz vor Augenverletzungen.

pGehörschutz

Dient zum Schutz vor allen Arten von Lärm.

rArbeitschutzkleidung

Dient vorwiegend zum Schutz vor Erfassen durch bewegliche Teile.

Keine Ringe, Ketten oder sonstigen Schmuck tragen.

nSchutzhandschuhe

Schutzhandschuhe dienen zum Schutz der Hände vor Reibung, Abschürfun-

gen, Einstichen oder tieferen Verletzungen, sowie vor Berührung mit heißen

Oberflächen.

mSicherheitsschuhe

Sicherheitsschuhe dienen zum Schutz vor schweren herabfallenden Teilen

und verhindern Ausrutschen auf rutschigem Untergrund.

Haarnetz

Das Haarnetz dient vorwiegend zum Schutz vor Erfassen von langen Haaren

durch bewegliche Teile.

ür Einsatz, Anschluss und Betrieb bei Brandgasventilatoren gelten besondere

Bestimmungen; bei Zweifel ist Rückfrage erforderlich. Die Bundes- sowie

regionale Brandschutzverordung ist zu beachten! Weitere Informationen

sind den einschlägigen Normen, Bundesgesetzen, Landesbauverordnungen

sowie Sonderbauverordnungen zu entnehmen.

Bei allen Arbeiten am Ventilator sind die allgemein gültigen Arbeits-

schutz- und Unfallverhütungsvorschriften einzuhalten!

• Es muss sichergestellt werden, dass der Brandgasventilator im Entrauch-

ungsfall bis zum elektromechanischen Ausfall betrieben wird.

Vorhandene Drehzahlregelungen oder Motorschutzeinrichtungen sind zu

überbrücken!

• Vor allen Wartungs- und Installationsarbeiten oder vor Öffnen des

Anschlussraums ist das Gerät allpolig vom Netz zu trennen und gegen uner-

wünschtes Wiedereinschalten zu sichern! Der elektrische Anschluss darf nur

von einer autorisierten Elektrofachkraft entsprechend den nachstehenden

Anschlussplänen ausgeführt werden!

• Ventilator bis zum Einbau nur verpackt bewegen!

KAPITEL 1

SICHERHEIT

D

2

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

• Brandgasventilator nur mit für das Gewicht geeigneten Transportmitteln

bewegen, beim Transport Sicherheitsschuhe tragen!

• Beiliegende Transportskizze beachten!

• Beim Auspacken des Geräts Handschuhe/Sicherheitsschuhe tragen.

• Geeignete Tragkraft, - eigenschaften des Befestigungsuntergrunds sicher-

stellen und diesbezüglich geeignete Befestigungsmittel verwenden.

• Der Einbaubereich muss so gestaltet werden, dass keine Personen durch

die heißen Gase gefährdet werden können.

• Der Ausblasbereich von Ventilator und Motorkühlung muss frei von entzünd-

baren Materialien sein und darf für Personen nicht zugänglich sein.

• Es ist zu prüfen ob die Einbausituation das Tragen von Gehörschutz erfordert.

• Der Betreiber ist für die Einhaltung aller anlagenbezogenen Sicherheitsvor-

schriften verantwortlich!

• Anormal häufiges Ein-/Ausschalten ist nicht zulässig.

• Der Berührungsschutz für das Axial-Laufrad gemäß DIN EN 13857 ist sicher-

zustellen.

• Es muss sichergestellt werden, dass kein Wasser in den Brandgasventilator

gelangt!

• Zur Einhaltung der Betriebssicherheit ist eine regelmäßige Schwingungs-

kontrolle durchzuführen! Alternativ empfiehlt es sich eine bauseitige

Schwingungsüberwachung zu installieren.

Angaben und zulässige Schwingungsgrenzwerte nach ISO 14694 aus der

Tabelle auf Seite 12, Punkt 3.9 sind zu beachten.

• Der Planer und Betreiber muss eine leichte Zugänglichkeit für Inspektions-

und Reinigungsarbeiten gewährleisten!

• Eine gleichmäßige Zuströmung und ein freier Ausblas sind zu gewährleisten.

1.3 Einsatzbereich

– Bestimmungsgemäßer Einsatz:

Betrieb innerhalb des Kennlinienfelds des jeweiligen Geräts (siehe Katalog). Vibrationen und eine Zunahme der

Geräuschentwicklung weisen auf einen Betrieb außerhalb des Kennlinienfeldes hin.

Lüftungsbetrieb:

örderung normaler oder leicht staubhaltiger (Partikelgröße < 10 µm), wenig aggressiver und feuchter Luft, in gemäßig-

tem Klima bei Temperaturen im Bereich von -20 °C bis +40 °C, bei stationärem Einbau des Ventilators.

Entrauchungsbetrieb:

Einmalige örderung von Brandgasen Typ 300 - 300 °C, 2h; Typ 400 - 400 °C, 2h; Typ 600 - 600 °C, 2h geprüft

nach DIN EN 12101-3.

Typ F600 mit Zwangsbelüftung: ür ausreichende Nachströmöffnung der Kühlluft (max. 40 °C) und gesicherte Ab-

führung der ortluft (max. 250 °C).

Aufstellung:

Im Brandraum, außerhalb vom Brandraum, im reien (geschützt vor Witterungseinflüssen) vertikale sowie horizontale

Aufstellung möglich.

– Vernünftigerweise vorhersehbarer Fehlgebrauch:

Die Ventilatoren sind nicht zum Betrieb unter erschwerten Bedingungen wie z.B. hohe euchtigkeit, aggressive

Medien, längere Stillstandzeiten, starke Verschmutzung, übermäßige Beanspruchung durch klimatische, technische

oder elektronische Einflüsse geeignet. Eine Verwendung in einer mobilen Einheit (z.B. ahrzeuge, lugzeuge, Schiffe,

usw.) ist nicht vorgesehen.

– Missbräuchlicher, untersagter Einsatz:

Aufstellung im reien ohne wirksamen Wetterschutz oder im direkten Kontakt mit Wasser. örderung von explosions-

fähigen Gasgemischen/Medien. Aufstellung in einem/r explosionsgefährdeten Bereich/Atmosphäre. Betrieb ohne

normgerechte Schutzeinrichtungen (z.B. Schutzgitter). örderung von eststoffen oder eststoffanteilen > 10 µm im

ördermedium sowie lüssigkeiten. örderung von abrasiven und/oder die Ventilatorwerkstoffe angreifende Medien.

örderung von fetthaltigen ördermedien. Entrauchungsbetrieb mit Motorschutzeinrichtung oder requenzumrichter.

D

3

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

1.4 Grenzen

Räumlich:

Vor und hinter dem Ventilator ist eine gerade glatte Rohrstrecke von 2,5 x D vorzusehen. In jedem all ist am Anfang

der Rohrstrecke auf der Saugseite des Ventilators eine Ansaugdüse vorzusehen Bei Verwendung am Anfang

oder Ende einer Rohrleitung ist der Bereich ohne Rohr ebenfalls in gleicher Weise freizuhalten. Die Ausblasöffnung

muss Bauteile aus brennbaren Baustoffen mindestens 1 m überragen oder von diesen – waagerecht gemessen – 1,5 m

entfernt sein. Die Ausblasrichtung darf nicht in Richtung brennbarer Bauteile erfolgen! Das ausblasseitge Umfeld

ist nicht für Personen zugänglich. Der Ventilator muss für Reinigungs- und Wartungszwecke leicht zugänglich sein, ins-

besondere der Klemmenkasten.

Schnittstelle Energieversorgung:

Anschluss nur mit festverlegten Leitungen in unktionserhalt, 3 Phasen + PE, ein Motorvollschutzgerät (im Entrauch-

ungsfall zu überbrücken). Eine Möglichkeit zur allpoligen Trennung vom Versorgunsnetz ist zwingend erforderlich!

Abhängig von den örtlichen Gegegenheiten, ist ein Revisionsschalter für die allpolige Trennung vom Netz erforderlich.

Zeitlich:

Lüftungsbetrieb:

Die Motorlager sind nach 5 Jahren zu erneuern. Bei Verwendung einer Lager-Zustandsdiagnostik gelten abweichende

Bestimmungen, siehe Prüf- und Wartungsplan.

Entrauchungsbetrieb:

Das Gerät muss nach erfolgtem Entrauchungsbetrieb entsorgt werden!

1.5 Berührungsschutz

Beim Einbau sind die allgemein gültigen Arbeitsschutz- und Unfallverhütungsvorschriften einzuhalten!

Der Betreiber ist für die Einhaltung verantwortlich!

– Kontakt mit rotierenden Teilen muss verhindert werden. Es ist sicherzustellen, dass sich im Ansaugbereich keine

Personen, Textilien oder andere ansaugbare Stoffe, wie z.B. auch Kleidung von Personen, befinden.

– In Abhängigkeit der Einbauverhältnisse kann ein Berührungsschutz erforderlich sein. Entsprechende Schutzgitter

sind als Zubehör lieferbar.

– Ventilatoren, die durch ihre Einbauweise (z.B. Einbau in Lüftungskanäle oder geschlossene Aggregate) geschützt

sind, benötigen kein Schutzgitter, wenn die Anlage die gleiche Sicherheit bietet. Es wird darauf hingewiesen, dass

der Betreiber für Nichteinhaltung der aktuellen Norm (DIN EN 13857) und für Unfälle infolge fehlender Schutzein-

richtungen haftbar gemacht werden kann.

1.6 Personalqualifikation

– Alle elektrischen Arbeiten sowie die Inbetriebnahme dürfen nur von Elektrofachkräften ausgeführt werden.

– Installation, Wartung und Instandhaltung mit Ausnahme der elektrischen Arbeiten dürfen nur von achkräften (Bsp.:

Industriemechaniker, Mechatroniker, Schlosser oder Vergleichbar) ausgeführt werden.

– Bei Reparaturen an Entrauchungsventilatoren, sind diese grundsätzlich an Helios zurückzusenden.

1.7 Förder- und Drehrichtung

WARNUNG

Durch vom Ventilator herausgeschleuderte Teile können Ihre Augen verletzt werden!

Zur Drehrichtungskontrolle Schutzbrille tragen!

WARNUNG

– Das drehende Laufrad kann Ihre Finger/Arme abtrennen oder einziehen!

– Betrieb nur mit montierten Sicherheitseinrichtungen!

– Beschädigungsgefahr!

– Keine Gegenstände in das rotierende Laufrad stecken!

Die Luftförderrichtung ist über den Motor blasend (siehe Luft- und Drehrichtungspfeile).

Die richtige Drehrichtung ist – bei Blick von vorne auf das Laufrad – links gegen Uhrzeigersinn.

Drehrichtung darf nur nach Abschalten bzw. Austrudeln des Ventilators geprüft werden!

Drehstromtypen sind bei elektrischem Anschluss im Rechtsdrehfeld durch Vertauschen zweier Phasen für

Linkslauf anzuschließen. alsche Drehrichtung kann zur Überhitzung und fehlender Luftleistung führen!

D

HINWEIS

Abb.1 Abb.2

B AVD

¬

¬

¬

örderrichtung

örderrichtung

WARNUNG

WARNUNG

WARNUNG

ACHTUNG

l

4

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

1.8 Drehzahlsteuerung

– Die 1-tourigen Baureihen B VAR.. und B AVD.. 300/ 400/ 600 sind mit Kaltleitern (PTC) ausgestattet und dürfen

im Lüftungsbetrieb mittels requenzumrichter mit allpolig wirksamen Sinusfilter (Helios U-CS) betrieben werden.

– Die Drehzahlregelung aller Baureihen ist ausschließlich im Lüftungsbetrieb und mit requenzumrichter mit allpolig

wirksamen Sinusfilter zulässig.

– Der Entrauchungsventilator ist auf seiner Nenndrehzahl zu betreiben.

– Die Drehzahlsteuerung muss im Entrauchungsfall überbrückt werden!

1.9 Funktionssicherheit – Notbetrieb

Bei Einsatz des Ventilators in wichtiger versorgungstechnischer unktion ist die Anlage so zu konzipieren, dass bei

Ventilatorausfall automatisch ein Notbetrieb garantiert ist. Geeignete Lösungen sind z.B.: Parallelbetrieb von zwei

leistungsschwächeren Geräten mit getrenntem Stromkreis, Standby-Ventilator, Alarmeinrichtungen und Notlüftungssy-

steme.

Zur Aufrechterhaltung der Entrauchungsfunktion ist eine zusätzliche Versorgung bei Netzausfall notwendig. Leitungen

sind in unktionserhalt auszuführen.

2.0 Garantieansprüche – Haftungsausschluss

Alle Ausführungen dieser Dokumentation müssen beachtet werden, sonst entfällt die Gewährleistung. Gleiches gilt für

Haftungsansprüche an Helios. Der Gebrauch von Zubehörteilen, die nicht von Helios empfohlen oder angeboten wer-

den, ist nicht statthaft. Eventuell auftretende Schäden unterliegen nicht der Gewährleistung. Veränderungen und

Umbauten am Gerät sind nicht zulässig und führen zum Verlust der Konformität, jegliche Gewährleistung und Haftung

ist in diesem all ausgeschlossen.

2.1 Vorschriften – Richtlinien

Bei ordnungsgemäßer Installation und bestimmungsgemäßem Betrieb entspricht das Gerät den zum Zeitpunkt seiner

Herstellung gültigen Vorschriften und EU-Richtlinien.

2.2 Transport

Der Ventilator ist werkseitig so verpackt, dass er gegen normale Transportbelastungen geschützt ist. Der Transport ist

sorgfältig durchzuführen. Es wird empfohlen den Ventilator in der Originalverpackung zu belassen. Zum Transport oder

zur Montage muss der Ventilator am Gehäuse oder den vorgesehen Trageösen aufgenommen werden

– Transportskizze beachten! Hierbei geeignetes Hebezeug und Befestigungsvorrichtungen verwenden. Gewichts-

angaben sind aus der Tabelle Punkt 5.0 auf Seite 16 oder der Kennzeichnung am Gerät zu entnehmen.

Ventilator nicht an Anschlussleitungen, Klemmenkasten oder Laufrad transportieren!

Nicht unter der schwebenden Last aufhalten!

2.3 Sendungsannahme

Die Sendung ist sofort bei Anlieferung auf Beschädigungen und Typenrichtigkeit zu prüfen. alls Schäden vorliegen um-

gehend Schadensmeldung unter Hinzuziehung des Transportunternehmens veranlassen. Bei nicht fristgerechter

Reklamation gehen evtl. Ansprüche verloren.

2.4 Einlagerung

Bei Einlagerung über längeren Zeitraum sind zur Verhinderung schädlicher Einwirkungen folgende Maßnahmen zu treffen:

Schutz des Motors durch trockene, luft- und staubdichte Verpackung (Kunststoffbeutel mit Trockenmittel und

euchtigkeitsindikatoren). Der Lagerort muss erschütterungsfrei, wassergeschützt und frei von Temperaturschwankun-

gen sein. Lagertemperatur -20 °C bis +60 °C, diese Grenzwerte dürfen nicht überschritten werden.

Die Motorlager müssen in regelmäßigen Abständen gedreht werden (10 Umdrehungen pro Monat). Bei einer Lager-

dauer über drei Monate bzw. Motorstillstand, muss vor Inbetriebnahme eine Überprüfung der Lager erfolgen.

Dabei den geräuschlosen, freien Lauf des Rades prüfen. Nach 2 jähriger Lagerzeit sind die Motorlager auszutauschen.

Bei Weiterversand (vor allem über längere Distanzen; z.B. Seeweg) ist zu prüfen, ob die Verpackung für Transportart

und -weg geeignet ist. Schäden, deren Ursache in unsachgemäßem Transport, Einlagerung oder Inbetriebnahme

liegen, sind nachweisbar und unterliegen nicht der Gewährleistung.

2.5 Brandgas-Serienausführung

Diese Montage- und Betriebsvorschrift beschreibt die Helios-Brandgasventilatoren der Baureihe:

Verbindliche Informationen zu den einzelnen Ventilatortypen sind dem Typenschild zu entnehmen.

2.6 Leistungsdaten

Das Motortypenschild gibt über die elektrischen Werte Aufschluss; diese müssen mit dem örtlichen Versorgungsnetz-

betreiber abgestimmt sein. Die Ventilatorleistungen* wurden auf einem Prüfstand entsprechend DIN EN ISO 5801:

2010-12 ermittelt; sie gelten für die Nenndrehzahl und Normalausführung unter Verwendung einer Einströmdüse, ohne

Schutzgitter bei ungehinderter An- und Abströmung und einem druckseitigen Rohrstück mit 2,5 x Durchmesser Länge.

Hiervon abweichende Ausführungen und ungünstige Einbau- und Betriebsbedingungen können zu einer Reduzierung

der örderleistung führen.

KAPITEL 2

ALLGEMEINE HINWEISE

Baureihe Temperaturklasse Durchmesser

Brandgas-Axial-Niederdruckventilatoren

B AVD..

300 Ø 500-1250 mm

400 Ø 500-1250 mm

600 Ø 500-1250 mm

Baureihe Temperaturklasse Durchmesser

Brandgas-Hochdruck-Rohrventilatoren

B VAR..

300 Ø 280-1000 mm

400 Ø 500-1000 mm

600 Ø 500-1000 mm

B AVD

¬

¬

¬

GEFAHR

D

ACHTUNG

5

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

KAPITEL 3

MONTAGE

B AVD

¬

¬

¬

2.7 Geräuschangaben

Die Geräuschangaben* beziehen sich ebenfalls auf die vorstehend beschriebene Anordnung. Gehäusevariationen,

ungünstige Betriebsbedingungen u.a.m. können zu einer Erhöhung der angegebenen Katalog-Werte führen. Angaben,

die sich auf bestimmte Abstände (1, 2, 4 m) beziehen, gelten für reifeldbedingungen. Der Schalldruckpegel kann im

Einbaufall erheblich von der Katalogangabe abweichen, da er stark von den Einbaugegebenheiten, d.h. vom

Absorptionsvermögen des Raumes, der Raumgröße u.a. aktoren abhängig ist.

3.0 Konstruktiver Aufbau

Baureihe B VAR 280-1000 300 / B VAR 500-1000 400

Der Brandgas-Hochdruck-Rohrventilator ist ein direktangetriebener Ventilator bei dem der Motor im Luftstrom sitzt. Die

örderrichtung ist über den Motor blasend. Der axiale Strömungsverlauf ermöglicht eine verlustarme, geradlinige

Luftführung und sorgt für einen hohen Wirkungsgrad des Ventilators. Das Rohrgehäuse mit beidseitigen lanschen,

integriertem Leitapparat und Motorhalterung besteht aus verzinktem Stahlblech.

Das Halbaxial-Laufrad mit acht räumlich gekrümmten Schaufeln besteht aus verzinktem Stahlblech bzw. B VARD

280-315 300 aus Aluminium. Die dynamische Auswuchtung erfolgt nach ISO 1940 T1, Klasse 6,3.

Technische Daten:

IEC-Drehstrom-Motoren, 400 Volt, 50 Hz, IP 55, Isolationsklasse H

Baureihe B VAR 500-1000 600

Wie oben, jedoch Motor gekapselt und zusätzliches Zuluft-Gebläse erforderlich.

Baureihe B AVD 500-1250 300 / 400

Der Brandgas-Axial-Niederdruckventilator ist ein direktgetriebener Ventilator bei dem der Motor im Luftstrom sitzt. Die

örderrichtung ist über den Motor blasend. Der axiale Strömungsverlauf ermöglicht eine verlustarme, geradlinige

Luftführung und sorgt für einen hohen Wirkungsgrad des Ventilators. Das Rohrgehäuse mit beidseitigen lanschen und

Motorhalterung besteht aus Stahlblech verzinkt.

Das Hochleistungs-Laufrad mit neun profilierten lügeln besteht aus Aluminium. Die dynamische Auswuchtung erfolgt

nach ISO 1940 T1, Klasse 6,3.

Technische Daten:

IEC-Drehstrom-Motoren, 400 Volt, 50 Hz, IP 55, Isolationsklasse H

Baureihe B AVD 500-1250 600

Das Rohrgehäuse mit beidseitigen lanschen, integriertem Leitapparat und Motorhalterung besteht aus Stahlblech

verzinkt. Der Motor ist gekapselt und ein zusätzliches Zuluft Gebläse ist erforderlich. Das Hochleistungs-Laufrad

mit fünf profilierten lügeln besteht aus Stahlblech verzinkt. Die dynamische Auswuchtung erfolgt nach ISO 1940 T1,

Klasse 6,3.

Technische Daten:

IEC-Drehstrom-Motoren, 400 Volt, 50 Hz, IP 55, Isolationsklasse H

Übersicht: Brandgasventilator B VAR.. mit Zubehörteilen (Horizontal)

Ansaugdüse ASD-SGD

Rohrverschluss-

klappe RVS

Gegenflansch R

Schutzgitter SG

Segeltuchstutzen STSB

Abb.3

Schwingungsdämpfer SDD..

für Druckbelastung

Montagekonsole MK

Montagekonsole MK

Schwingungsdämpfer SDZ..

für Zugbelastung

B VAR.. Verlängerungsrohr VR (optional)

- Erforderlich bei Motorüberstand

siehe Punkt 3.10

Rohrschalldämpfer RSD

D

* (Leistungs- u. Geräuschangaben aus den

aktuell gültigen Helios Druckschriften und

dem Internet)

6

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

Montagebeispiele – Vertikal F300/400: Brandgasventilator B VAR.. mit Zubehörteilen

3.1 Montage – Einbau

WARNUNG

Der Ventilator kann beim Aufstellen kippen und Gliedmaßen quetschen!

Transportskizze und Schwerpunkt beachten! Sicherheitsschuhe tragen.

Alle Vorschriften der Arbeitssicherheit, Aufstellbedingungen und Leistungserklärungen (DIBt-Anwendungszulassung)

sind bei der Montage und dem Einbau zu beachten!

Die Entrauchungsventilatoren müssen so aufgestellt und installiert werden, dass eine Inspektion, Wartung und Instand-

setzung einfach und sicher durchgeführt werden kann.

Aufstellbedingungen

VA: ür „vertikale Aufstellung” geeignet

HA: ür „ horizontale Aufstellung” geeignet

LB: ür „ Lüftungsbetrieb” -20 °C bis +40 °C

IB: „Im Brandraum” aufstellbar

Ventilator ohne Dämmschicht, die Kühlluftleitung ist innerhalb des zu entrauchenden Bereichs mit L120

DIN 4102-4 zu dämmen

AB (WG): „ Außerhalb des Brandraums, wärmegedämmt”

In ausreichend gelüfteten Räumen, Ventilator mit Dämmschicht 300 L60 bzw. 400 u. 600 L120 nach

DIN 4102-4

IF: „Im reien” Ventilator ohne Dämmschicht, wenn sichergestellt ist, dass kein Niederschlag in den

Entrauchungsventilator eindringen kann

ZB: „Zwangsbelüftung” über Kühlluftkanal Eintrittstemperatur der Kühlluft in die Motorkapselung max. 40 °C,

Mindestkühlluft beachten (Montagezubehör: Radial-Kühlluftgebläse, Wetterschutzdach bauseitig).

Anschluss der Entrauchungsleitungen mit Montagezubehör:

– Segeltuchstutzen

ür den saug- und/oder druckseitigen Anschluss der Entrauchungsventilatoren an Entrauchungsleitungen sind Segel-

tuchstutzen (elastische Gewebestutzen) STSB... 400 bzw. 600 zu verwenden. Bei der Montage der Segeltuchstutzen

ist darauf zu achten, dass die Einbaulücke von 145 mm eingehalten wird und so eine Belastung auf Zug bzw. auf

Stauchung vermieden wird. Die elastischen Verbinder nicht versetzt einmontieren. So wird verhindert, dass es zu

Leistungsminderung und auch Geräuschentwicklung kommt.

– Verlängerungsrohr

Beim Einbau in Rohrstrecken ist darauf zu achten, dass vor und nach dem Ventilator eine ausreichend lange gerade

Rohrstrecke 2,5 x Durchmesser (z.B. mit Verlängerungsrohr VR...) vorgesehen wird, da sonst mit erheblichen Leist-

ungsminderungen und Geräuscherhöhung zu rechnen ist.

– Schwingungsdämpfer

Zur Vermeidung von Schwingungsübertragungen wird die Verwendung von Stahlfeder-/Schwingungsdämpfern SDD 1

4-10 und SDZ 1 4-9 empfohlen. Die Anordnungen der Schalldämpfer, Montagekonsolen und der Schwingungs-

dämpfer sind aus Abb. 6 bis 9 und auch Abb.17 ersichtlich.

Abb.4 Abb.5

Verlängerungs-

rohr VR

B VAR..

Montagering

Vertikal MRV..

Schwingungsdämpfer SDD..

für Druckbelastung

Verlängerungs-

rohr VR

B VAR..

Schwingungsdämpfer SDZ..

für Zugbelastung

Montagering

Vertikal MRV..

WARNUNG

D

nm

7

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

– Rohrschalldämpfer

Abbildung 9: Rohreinbau mit saug- und druckseitigem Rohrschalldämpfer RSD... 400 mit Montagekonsolen MK. Der

saugseitige Rohrschalldämpfer muss am Eintritt, der druckseitige am Austritt zusammen mit einem Segeltuchstutzen

montiert werden.

– Rohrverschlussklappe

Selbsttätige Rohrverschlussklappe RVS... 400 mit ederrückstellung:

Horizontal in jede Richtung, vertikal mit Durchströmung nach oben einbaubar.

3.2 Zwangsbelüftung über Radial-Kühlluftgebläse bei F600-Typen

Die Motorkühlung der Helios 600-Entrauchungsventilatoren erfolgt sowohl im Entrauchungs- als auch im Entlüftungs-

betrieb über separate Radial-Kühlluftgebläse (Typen B KLG, Zubehör). Diese Kühlluftgebläse werden im Entlüftungs-

betrieb durch Strömungswächter (Type SWE, Zubehör) überwacht.

– Lüftungsbetrieb

Im Lüftungsbetrieb ist das Kühlluftgebläse zeitgleich mit dem Entrauchungsventilator einzuschalten. Meldet der Luft-

stromwächter eine Störung, so ist nicht mehr sichergestellt, dass der Entrauchungsventilator mit ausreichend Kühlluft

versorgt wird. Um Schäden am Entrauchungsventilator zu vermeiden, muss dieser sofort abgeschaltet und eine Stör-

meldung ausgegeben werden.

– Entrauchungsbetrieb

Im Entrauchungsbetrieb ist das Kühlluftgebläse zeitgleich mit dem Entrauchungsventilator einzuschalten. Meldet der

Luftstromwächter oder der Motorschutz des Entrauchungsventilators eine Störung, ist der Entrauchungsbetrieb den-

noch nicht zu unterbrechen. Es muss eine Störmeldung ausgegeben werden. Der Entrauchungsventilator läuft bis zu

elektromechanischen Zerstörung.

Segeltuch stutzen

STSB Verlängerungsrohr

VR

Ventilator

B VAR

Schwingungsdämpfer Rohrleitung 2,5 x D

Montagekonsole

Schutzgitter Gegenflansch R

Ansaug düse

ASD-SGD

Abb.7

Abb.6

Ventilator

B VAR

Segeltuch stutzen

STSB

Schwingungsdämpfer

Schutzgitter

Ansaug düse

ASD-SGD

Verlängerungsrohr

VR

Rohrleitung

Gegenflansch R

Montagekonsole

Schwingungs dämpfer

Schwingungsdämpfer

STSB

Segeltuch stutzen

STSB Verlängerungs-

rohr VR

Segeltuch stutzen

STSB

Rohr-

leitung

Rohr-

leitung

Rohr-

leitung

Ventilator

B AVD

Ventilator

B AVD

Montagekonsole

Verlängerungs-

rohr VR

Abb.8

Abb.9

Rohr-

leitung

Segeltuch stutzen

STSB

Montagekonsole

Schalldämpfer

RSD

Schalldämpfer

RSD

B AVD

¬

¬

¬

D

8

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

D

3.3 Aufstellung von F600 Entrauchungsventilator im Brandraum mit Radial-Kühlluftgebläse für Motorkühlung

– Aufstellbedingung ZB = Zwangsbelüftung (siehe Typenschild)

Zur Sicherstellung der Motorkühlung bei den 600-Baureihen, sind separate Radial-Kühlluftgebläse (z.B. B KLG 500

oder B KLG 1000) notwendiges Zubehör. Das Kühlluftgebläse ist außerhalb des Brandraumes (Rauchabschnitts) in

ausreichend gelüfteten Räumen oder wettergeschützt im reien zu montieren. Die Zulufttemperatur von 40 °C darf hierbei

nicht überschritten werden (Abb.10). Angaben zum Mindestkühlvolumenstrom der jeweiligen Brandgastypen, siehe

Auswahltabellen Seite 9.

GEFAHR

– Die Austrittstemperatur von Kühlluft kann bis zu 250 °C betragen!

– Die Fortluft aus der Motorkapselung ist ins Freie oder in einen ausreichend belüfteten Raum zu führen!

– Die Umgebung/Technikraum muss ausreichend belüftet sein!

– Die Ausblasrichtung darf nicht in Richtung brennbarer Bauteile erfolgen.

– Das ausblasseitige Umfeld ist nicht für Personen zugänglich!

Auch bei Betrieb des 600-Entrauchungsventilators zu lüftungszwecken, ist eine Motorkühlung durch Radial-Kühlluft-

gebläse zwingend erforderlich, da der Antriebsmotor in seiner Einhausung durch den ördervolumenstrom des

Entrauchungsventilators nicht gekühlt wird. Anderenfalls kommt es durch Überhitzung zum Ausfall des Antriebsmotors.

– Klemmenkasten

Werkseitig ist der Klemmenkasten des 600-Entrauchungsventilators am Gehäuse montiert. Bei Aufstellung im Brand-

raum (IB) ist der Klemmenkasten vom Gehäuse zu demontieren und außerhalb des Brandraums anzubringen (siehe Abb.

10). Hierbei ist die Anschlussleitung vom Klemmenkasten zum Antriebsmotor (Leitungslänge ist bauseits anzupassen)

durch den isolierten Kühlluftkanal zum Entrauchungsventilator zu führen.

3.4 Ventilatoraufstellung im Freien

Helios Brandgas-Ventilatoren vom Typ B AVD... und B VARD... sind in der Einbauanordnung für horizontale oder verti-

kale Luftförderrichtung für den Einsatz unter normalen Witterungsbedingungen im reien geeignet. Das Eindringen von

Niederschlagswasser in den Brandgas-Ventilator ist zu verhindern.

Besonders der Bereich der Ansaug- und Ausblasöffnungen ist durch den Anbau von Verlängerungsrohren (bei horizon-

taler Luftförderrichtung) oder z.B. einer bauseitigen Wetterschutzhaube (Ende/Anfang einer Rohr/- Kanalstrecke bei ver-

tikaler Luftförderrichtung) zu schützen.

Durch eine geeignete Einbaulage (Öffnungen seitlich oder nach unten) sind Öffnungen im Ventilatorgehäuse vor dem

Eindringen von Niederschlagswasser zu schützen. Hierbei ist besonders auf die Gehäusedurchführung der Zuleitung

zwischen Gehäuseklemmenkasten und Motoranschluss, sowie die Ausblasöffnungen der Kühlluft aus der Motor-

kapselung bei 600 Brandgas-Ventilatoren zu achten.

Radial-Kühlluftgebläse für 600 Entrauchungsventilatoren sind durch bauseitige Schutzeinrichtungen (z.B. Wetter-

schutzdach) vor Witterungseinflüssen zu schützen.

Bei der Isolation von im reien aufgestellten Brandgas-Ventilatoren, ist sicherzustellen, dass kein Niederschlagswasser

in die Isolation eindringen kann (z.B. Wetterschutzdach).

Abb.10

Kühlluftleitung mit Wärmedämmung

und Anschlussleitung von

Klemmenkasten

Umgebung/Technikraum

(max. 40 °C mit Nachströmung)

¬

Brandraum

¬

GEFAHR

9

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

D

Ty e Gebläse Kühlluftmenge Menge Gehäuse noch verfügbar

B VAR B KLG benötigt, V

·[m3/h] Stück [Pa]1 Dpex [Pa]2

500 500 250 1 95 31

560 500 3 0 1 175 187

630 1000 5 1 80 129

710 1000 565 1 125 73

800 500 700 2 190 160

900 1000 850 2 70 1 0

1000 1000 1000 2 100 106

1120 - - - - -

1250 - - - - -

Radial-Kühlluftgebläse

für Brandgas-Ventilatoren 600 zur Motorbelüftung. Bei

Lüftungsbetrieb, ist ein Strömungswächter (Type SWE,

Best.-Nr. 0065, Zubehör) zur Überwachung der Motor-

kühlung erforderlich.

Technische Daten

Type B KLG 1000 Best.-Nr. 2799

Schutzart IP Leistung 175 Watt

Spannung 00 Volt max. Umgebungstemperatur 0 °C

Frequenz 50 Hz Drehzahl 1330 1/min

Strom 0,39 Amp. Volumenstrom 1030 m3/h

Schaltplan SS-1019

Maße in mm

Radial-Kühlluftgebläse

mit separat herausgeführtem Thermokontakt für Brand-

gasventilatoren 600 zur Motorbelüftung. Bei Lüftungs-

betrieb, ist ein Strömungswächter (Type SWE, Best.-Nr.

0065, Zubehör) zur Überwachung der Motorkühlung er-

forderlich.

Technische Daten

Type B KLG 500 Best.-Nr. 2798

Schutzart IP Leistung 160 Watt

Spannung 230 Volt max. Umgebungstemperatur 0 °C

Frequenz 50 Hz Drehzahl 2 00 1/min

Strom 0,7 Amp. Volumenstrom 500 m3/h

Schaltplan SS-1018

Maße in mm

n=2400 1/min n=1330 1/min

B KLG 500 B KLG 1000

Auswahltabelle – Kühlluftmenge für B VAR..

Kühllufttemperatur max. 0 °C 1 Widerstand im Ventilator/Kühlsystem

2 Verfügbarer Druck am Ausblas des Kühlluftgebläses

Kühllufttemperatur max. 0 °C 1 Widerstand im Ventilator/Kühlsystem

2 Verfügbarer Druck am Ausblas des Kühlluftgebläses

Auswahltabelle – Kühlluftmenge für B AVD..

Ty e Gebläse Kühlluftmenge Menge Gehäuse noch verfügbar

B AVD B KLG benötigt, V

·[m3/h] Stück [Pa]1 Dpex [Pa]2

500 500 250 1 95 31

560 500 280 1 115 290

630 500 315 1 150 235

710 500 355 1 190 155

800 500 00 1 65 207

900 1000 50 1 80 129

1000 1000 500 1 100 106

1120 1000 875 2 75 135

1250 1000 1250 2 155 31

Ty e Ø F600 B AVD Maß A (mm) B VAR Maß A (mm)

500 626 626

560 626 626

630 626 696

710 626 696

800 626 626

900 696 696

1000 696 696

1120 696 -

1250 696 -

Auswahltabelle – Kühlluftgebläse B KLG..

Maße in mm

B KLG 1000

B KLG 500

Zuordnung, siehe nebenstehende Tabelle.

3.5 Technische Daten – Radial-Kühlluftgebläse B KLG...

Pa Pa

m3/h

m3/h

Abb.11 Abb.12

B KLG 500 B KLG 1000

Abb.13

D

10

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

3.6 Zweistufige und Parallel-Einheiten

Die vielseitigen Anforderungen hinsichtlich Druckerhöhung, örderleistung und Platzbedarf werden im Bereich der

Technischen Gebäudeausrüstung (TGA) häufig durch zwei stufige Z- oder parallele P-Einheiten erfüllt. ür die jeweilige

Bauweise bietet das Helios Programm (siehe Verkaufsunterlagen) entsprechende Montagepakete an:

Abmessungen:

3.7 Lager-Zustandsdiagnostik

Type: LZD-Basic und LZD-Comfort

Die Helios Lager-Zustandsdiagnostik dient der sichern Überwachung der unktionsfähigkeit von Motorlagern im

Antriebsmotor des Entrauchungsventilators. Das System ermöglicht wahlweise durch stetige oder gelegentliche

Überwachung der Lagerzustände die frühzeitige Erkennung von sich anbahnenden Lagerschäden. Eine Auswechslung

der Lager erfolgt nicht periodisch, sondern in Abhängigkeit des tatsächlichen Verschleißes. Hierzu ist der Prüf- und

Wartungsplan in dieser Montage- und Betriebsvorschrift zu beachten. Vor Betrieb und Einsatz der Lager-Zustands-

diagnostik ist die separate MBV des Überwachungssystems zu beachten.

Angaben zu weiterem Brandgas-Zubehör sind aus dem Internet (www.heliosselect.de), Hauptkatalog bzw. den Helios

Verkaufsunterlagen zu entnehmen.

Zweistufige Bauweise / Montagepaket MP-Z

Zwei in Reihe geschaltete Ventilatoren (Abb.14)

sorgen für konkurrenzlose Leistungsdichte und vor-

teilhafte Installation durch geringsten Platzbedarf.

Die beiden Ventilatoren werden hintereinander an-

geordnet und mittels Verlängerungsrohren verbun-

den.

Kein Montagering Vertikal möglich (MRV)

Lieferumfang:

- Verlängerungsrohre (2 St.) inkl. Montagesatz

(Sechskantschrauben, -muttern, ederringe).

Parallel-Einheit / Montagepaket MP-P

Zwei parallel geschaltete Ventilatoren (Abb.15)

bringen große Luftmengen bei entsprechender

Druck ziffer und erfüllen speziell die Ansprüche zur

Garagen-Lüftung und -Entrauchung. Zwei identi-

sche, nebeneinander angeordnete Ventilatoren

arbeiten in einem gemeinsamen Kanalsys tem.

Lieferumfang:

- Verlängerungsrohre (2 St.),

- Rohrverschlussklappen (2 St.),

- Montagekonsolen (4 St.)

- Montageschienen (2 St.)

- Montagesätze (Sechskantschrauben, -muttern,

ederringe, Scheiben und Gewindeplatte).

MP-Z MP-P

Ø A B C D E A B C D E F G1) H I

280 280 322 346 1200 8x Ø9,5 280 322 346 900 0 558 390-470 980 281 8x Ø9,5

315 315 356 380 1200 8x Ø9,5 315 356 380 900 0 548 420-520 1085 316,5 8x Ø9,5

355 355 395 420 1200 8x Ø9,5 355 395 420 900 0 548 460-580 1120 336 8x Ø9,5

400 400 438 465 1320/1360* 12x Ø9,5 400 438 465 990/

1010*

0 607/

626*

510-580 1120 346,5 12x Ø9,5

450 450 487 515 1360 12x Ø9,5 450 487 515 1010 10 626 560-650 1200 397 12x Ø9,5

500 500 541 565 1360/1690* 12x Ø9,5 500 541 565 1010 40 626 615-730 1500 445 12x Ø9,5

560 560 605 640 1840 16x Ø11,5 560 605 640 1250 65 865 700-820 1600 477 16x Ø11,5

630 630 674 710 1840 16x Ø11,5 630 674 710 1320 115 855 760-920 1700 527 16x Ø11,5

710 710 751 810 2140 16x Ø11,5 710 751 810 1470 155 995 860-1020 1900 639 16x Ø11,5

800 800 837 900 1980 24x Ø11,5 800 837 900 1410 200 914 950-1120 2000 689 24x Ø11,5

900 900 934 1000 2400 24x Ø11,5 900 934 1000 1410 250 914 1070-1240 2200 749 24x Ø11,5

1000 1000 1043 1100 2560 24x Ø11,5 1000 1043 1100 1490 300 994 1200-1370 2400 814 24x Ø11,5

Abb.14 Abb.15

* Zusätzliches Verlängerungsrohr 1) Abstand je nach Zubehör

11

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

D

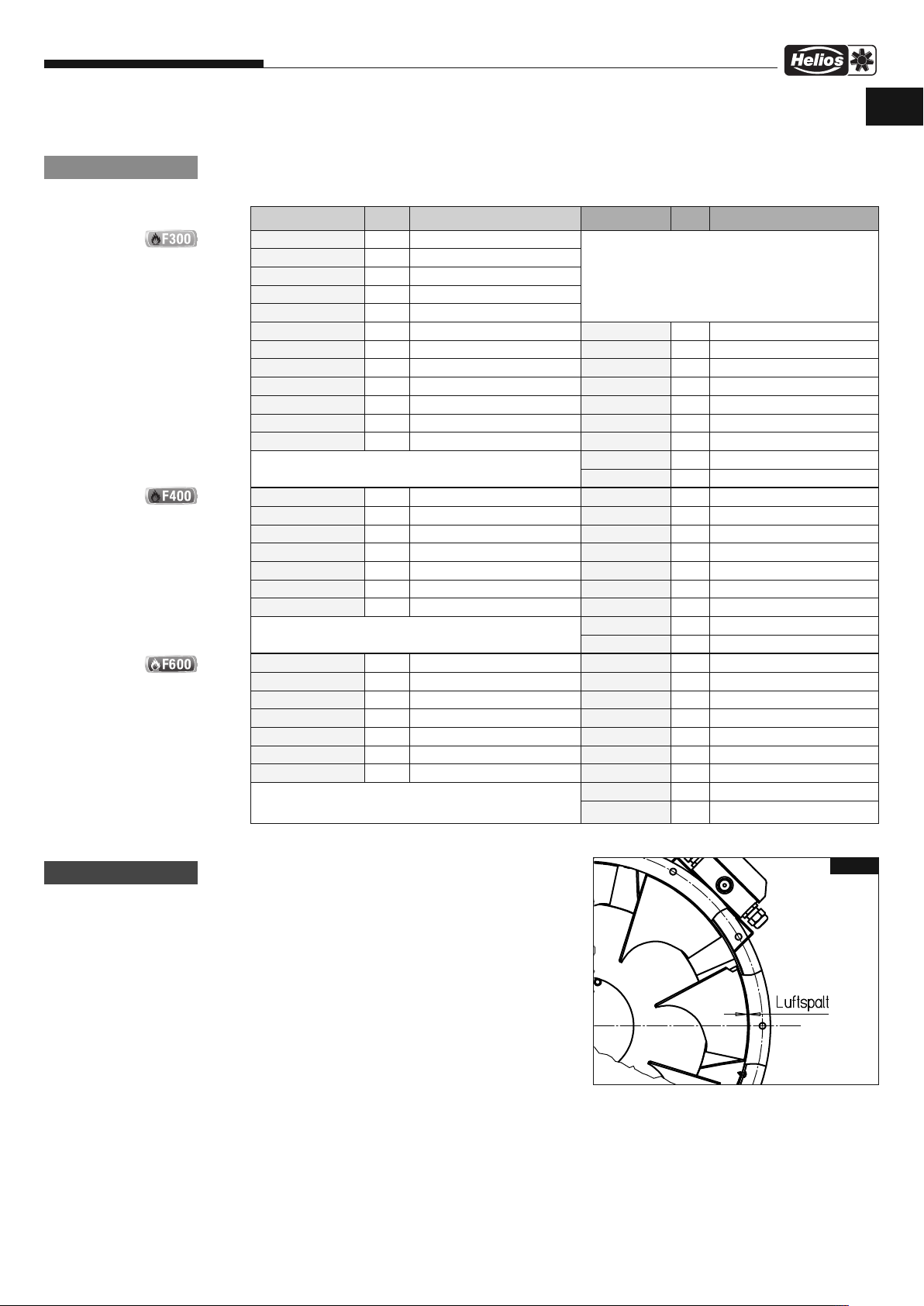

3.8 Mindestluftspalte bei Einhaltung der Werkstoffpaarungen

Laufrad von Hand bewegen um den Freilauf zu überprüfen!

Vor dem Einbau den Mindestluftspalt (MLS) zwischen Laufradspitze und Gehäuse nach folgender Tabelle prüfen:

Entsprechen die festgestellten Werte nicht den Sollmaßen,

darf der Ventilator nicht eingebaut bzw. betrieben werden.

Bei ragen, bitte den Helios Kundendienst „TGA” kontaktieren.

Eigene Reparaturversuche sind strikt untersagt!

Type TKMLS (in mm) Type TKMLS (in mm)

B VAR.. 280 300 2,0

B VAR.. 315 300 2,0

B VAR.. 355 300 2,5

B VAR.. 400 300 2,5

B VAR.. 450 300 2,5

B VAR.. 500 300 2,5 B AVD.. 500 300 4,5

B VAR.. 560 300 3,0 B AVD.. 560 300 4,6

B VAR.. 630 300 3,0 B AVD.. 630 300 5,2

B VAR.. 710 300 3,5 B AVD.. 710 300 5,7

B VAR.. 800 300 4,0 B AVD.. 800 300 5,8

B VAR.. 900 300 4,5 B AVD.. 900 300 6,9

B VAR.. 1000 300 5,0 B AVD.. 1000 300 7,0

B AVD.. 1120 300 8,1

B AVD.. 1250 300 8,8

B VAR.. 500 400 4,6 B AVD.. 500 400 5,6

B VAR.. 560 400 5,1 B AVD.. 560 400 6,2

B VAR.. 630 400 5,8 B AVD.. 630 400 7,0

B VAR.. 710 400 6,5 B AVD.. 710 400 7,9

B VAR.. 800 400 7,3 B AVD.. 800 400 8,9

B VAR.. 900 400 8,2 B AVD.. 900 400 10,0

B VAR.. 1000 400 9,1 B AVD.. 1000 400 11,1

B AVD.. 1120 400 12,4

B AVD.. 1250 400 13,9

B VAR.. 500 600 7,0 B AVD.. 500 600 6,0

B VAR.. 560 600 8,0 B AVD.. 560 600 6,0

B VAR.. 630 600 10,0 B AVD.. 630 600 7,0

B VAR.. 710 600 10,0 B AVD.. 710 600 7,0

B VAR.. 800 600 11,0 B AVD.. 800 600 8,0

B VAR.. 900 600 12,5 B AVD.. 900 600 9,0

B VAR.. 1000 600 14,0 B AVD.. 1000 600 11,0

B AVD.. 1120 600 12,0

B AVD.. 1250 600 13,0

Abb.16

ACHTUNG

VORSICHT

D

12

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

3.9 Maximal zulässige Schwingungsgrenzwerte gemäß ISO 14694 / ISO 10816-3

– Schwingungswächter

Bei Verwendung von Schwingungswächtern dürfen diese den Brandgasventilator im Entrauchungsfall nicht

abschalten!

– Installation eines Schwingungswächters

Die Installation eines Schwingungswächters (bauseits), muss am Gehäuse des Ventilators erfolgen und darf nicht in der

Drehbereichszone des Laufrads liegen.

Der Luftspalt (siehe Abb.16) darf durch die Installation des Schwingungswächters nicht beeinflusst werden!

– Auswahl der Schwingungsdämpfer

Um die von den rotierenden Bauteilen im Ventilator erzeugten Schwingungen optimal dämpfen zu können, ist die

richtige Auswahl der Schwingungsdämpfer entscheidend. Die Auslegung erfolgt anhand der ermittelten Gesamt-

masse von Ventilator inkl. Anbauteilen, die zu dämpfen ist. Hierzu müssen die einzelnen Nettogewichte der

Komponenten addiert werden.

Beispiel:

B VAR 900/4 37 kW F300 als Z-Einheit

1) Ermittlung der zu dämpfenden Masse

B VAR 900/4 533 kg

B VAR 900/4 533 kg

MP-Z 900 68 kg

VR 900 34 kg

MK 900 18 kg

Gesamtgewicht 1186 kg

3.10 Schwerpunktlage

Je nach Baugröße und Motorleistung, ergibt sich ein Motorüberstand und somit eine unsymmetrische Schwerpunkts-

lage außerhalb des Gehäuses. Zur Vermittlung des Schwerpunktes ist ein Verlängerungsrohr (Type VR..) zu verwenden

(Abb.17). Die Gewichtsangaben der jeweiligen Typen sind dem Typenschild zu entnehmen!

3.11 Empfohlene Anzugsmomente für Befestigungsschrauben

olgende Anzugsmomente für Verbindungen von Befestigungsschrauben und -muttern ( estigkeitsklasse 8.8) sind zu

benutzen:

Die Laufradbefestigung auf der Motorwelle ist werkseitig mit flüssiger Schraubensicherung gegen Lösen

gesichert.

max. zulässige Schwingungsgrenzwerte bei einer Lüfterleistung < 75 kW

Inbetriebnahme Alarm Abschalten

fest montiert flexibel aufgestellt fest montiert flexibel aufgestellt fest montiert flexibel aufgestellt

[mm/s] [mm/s] [mm/s] [mm/s] [mm/s] [mm/s]

4,5 6,3 7,1 11,8 9,0 12,5

Abb.17

RICHTIG!

(Schwerpunkt)

FALSCH!

(Schwerpunkt)

Schraubengröße Anzugsmoment Anzugsmoment VERBUS RIPP

M8 20 Nm 25 Nm

M10 35 Nm 49 Nm

M12 60 Nm 86 Nm

M16 150 Nm 210 Nm

ACHTUNG

ACHTUNG

ACHTUNG

D

13

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

3.12 Elektrischer Anschluss

WARNUNG

Vor allen Wartungs- und Installationsarbeiten oder vor Öffnen des Anschlussraums ist das Gerät allpolig

vom Netz zu trennen und gegen unerwünschtes Wiedereinschalten zu sichern!

– Der elektrische Anschluss darf nur von einer autorisierten Elektrofachkraft entsprechend den Angaben im Motor-

klemmenkasten und den beiliegenden Anschlussplänen ausgeführt werden.

– Die einschlägigen Normen, Sicherheitsbestimmungen (z. B. DIN VDE 0100) sowie die TAB der EVUs sind unbedingt

zu beachten.

– Die Angaben zu „ Elektrische Leitungsanlagen” in der DIBt-Zulassung (Abschnitt 2.1.8) sind zu beachten.

– Die Angaben zu „ Auslöseeinrichtungen” in der DIBt-Zulassung (Abschnitt 2.1.9) sind zu beachten.

– Der elektrische Anschluss muss so ausgeführt werden, dass der Ventilator im Entrauchungsfall bis zum elektro-

mechanischen Ausfall, bei Nenndrehzahl betrieben wird. Hierfür ist jede Art von Drehzahlsteuerung, Motorschutz,

Luftströmungswächter, Schwingungswächter, sowie der TK des Kühlluftgebläses bei 600 Geräten im Entrau-

chungsfall zu überbrücken und darf nicht zur Abschaltung des Ventilators führen.

– Anschlussdaten müssen mit den An gaben des Motorleistungsschildes übereinstimmen.

– Die Einführung der Zuleitung ist fachgerecht auszuführen! Die Anschlussleitung in den Gehäuseklemmenkasten muss

die event. auftretenden Schwingungen des Ventilators ausgleichen, besonders bei Einsatz von Schwingungsdämpfern.

Leitung nie über scharfe Kanten führen!

– Drehstromtypen sind im Rechtsdrehfeld durch Ver tauschen zweier Phasen für Linkslauf anzu schließen.

– Sicherheitsbauteile, z.B. Schutzgitter, dürfen weder demontiert noch umgangen oder außer unktion gesetzt werden.

– Weitere Arbeitsgänge siehe nachfolgenden Abschnitt „ Inbe triebnahme“.

– Erdverbindungen, einschließlich zusätzlicher Potentialausgleichanschlüsse sind ordnungsgemäß zu installieren!

3.13 Inbetriebnahme

WARNUNG

Das drehende Laufrad kann Ihre Finger quetschen.

Vor der Inbetriebnahme Berührungsschutz sicherstellen!

olgende Kontrollarbeiten sind vor der Erstinbetriebnahme auszuführen bzw. zu prüfen:

– Die Transportsicherung muss vor der unktionsprüfung entfernt werden!

– Bestimmungsgemäßen Einsatz des Ventilators über prüfen

– Zulässige ördermitteltemperatur

– Netzspannung mit Leistungsschildangabe vergleichen

– Ventilator auf solide Befestigung und fachgerechte elektrische Installation prüfen

– Alle Teile, insbesondere Schrauben, Muttern, Schutzgitter auf festen Sitz überprüfen. Schrauben dabei nicht lösen!

– reilauf des Laufrades

– Mindestluftspalte laut Tabelle 3.8 prüfen

– Sicherstellen, dass der Ansaug- und Ausblasbereich nicht für Personen zugänglich ist.

– Übereinstimmung der Dreh- und örder rich tung. Drehrichtung des Laufrades prüfen; durch kurzzeitiges

Einschalten; beim Prüfen der Drehrichtung eine Schutzbrille tragen!

– Stromaufnahme mit Leistungsschildangabe vergleichen

– Motorschutzeinrichtung auf unktion testen

– Schutzleiteranschluss prüfen

– Abdichtung des Anschlusskabels in den Klemmenkasten und festen Klemm sitz der Adern prüfen

– Inbetriebnahme darf nur erfolgen, wenn der Be rührungsschutz sichergestellt ist

– Dichtheit aller Verbindungen prüfen (falls erforderlich)

– Montagerückstände aus Ventilator bzw. Kanal entfernen

– Beim Probelauf den Ventilator auf unzulässige Vibrationen und Geräusche prüfen

– Den Ventilator nicht außerhalb der angegebenen Kennlinie (siehe Katalog / Internet) betreiben.

Der Ventilator muss auf seinem vorgeschriebenen Betriebspunkt laufen

– Das beigelegte Inbetriebnahmeprotokoll (siehe Seite 22) ausfüllen und im Gewährleistungsfall vorlegen

– Radial-Kühlluftgebläse B KLG... für 600-Typen überprüfen, Kühlluftmenge anhand des Druckverlustes aus den

Diagrammen in 3.5 prüfen.

– Das beigelegte Inbetriebnahmeprotokoll ist dem Anlagenbetreiber ausgefüllt auszuhändigen

3.14 Betrieb

Regelmäßig die einwandfreie unktion des Ventilators prüfen:

– reilauf des Laufrades

– Prüfung des Luftspaltes (siehe Tabelle 3.8)

– Messen der Stromaufnahme

– Prüfung auf eventuelle Schwingungen und Geräusche

– Ablagerungen von Staub und Schmutz im Gehäuse bzw. am Motor und Laufrad

Hinsichtlich Funktionserhalt und Verlegung der elektr. Leitungsanlagen gelten die einschlägigen Vorschriften

des VDE-Regelwerkes sowie die landesrechtlichen Vorschriften, insbesondere der "Richtlinie über brand-

schutz technische Anforderungen an Leitungsanlagen". Der Ventilator muss während der vorgesehenen

Entrauchungsdauer funktionsfähig bleiben (Funktionserhalt).

WARNUNG

WARNUNG

ACHTUNG

ACHTUNG

nmr

l

ACHTUNG

D

4.0 Instandhaltung und Wartung

WARNUNG

Vor allen Wartungs- und Installationsarbeiten oder vor Öffnen des Anschlussraums ist das Gerät allpolig vom

Netz zu trennen und gegen unerwünschtes Wiedereinschalten zu sichern!

– Übermäßige Ablagerungen von Schmutz, Staub, etten u.a.m. auf Laufrad, Motor, Schutzgitter und vor allem zwi-

schen Gehäuse und Laufrad sind unzu lässig und durch periodische Reinigung zu unterbinden.

– Eine unktionsprüfung ist in max. sechsmonatigem Abstand, im alle längeren Stillstands bei Wiederinbetriebnahme,

durchzuführen.

– Die Wartung ist 1 mal jährlich, anderenfalls bei Wiederinbetriebnahme durchzuführen.

– Instandhaltungs- und Wartungsarbeiten dürfen nur von achkräften laut Kapitel 1.6 durchgeführt werden.

– Wartung anhand des Wartungsplans in Kapitel 7 durchführen.

– Zu prüfen sind:

• Schraubverbindungen insbesondere Laufradbefestigung. Schrauben dabei nicht lösen!

• Gehäuse-/Laufradoberflächenbeschichtung (z.B. auf Rost, Lackschäden)

• Lagergeräusche

• Beschädigungen

• Schwingungen, Vibrationen

• Schmutzablagerungen

• Stromaufnahme

• unktion der Sicherheitsbauteile

• Motorschmierung/Motorlager

Die Brandgasventilatoren mit Motor-Baugröße 160 bis 250 haben Schmiernippel und müssen nach Angaben auf

dem Motortypenschild geschmiert werden.

Typen 300/400: Bauseits für Nachschmiermöglichkeit sorgen, das Motortypenschild ist zu beachten!

Typen 600: Nachschmiereinrichtung außen am Gehäuse

Motoren mit Nachschmiereinrichtung nach Angaben auf dem Motortypenschild schmieren!

Nur vorgeschriebene Fette sind zulässig!

– Es wird empfohlen ein Anlagenwartungsbuch zu führen und die durchgeführten Prüfungen und Prüfungsergebnisse

einzutragen. Die Ergebnisse mit den Ergebnissen aus früheren Prüfungen vergleichen. Sollten die Parameter abwei-

chen, unbedingt Kontakt mit dem Hersteller aufnehmen.

– Die Anweisungen aus der Wartungsanleitung des Elektromotorherstellers müssen beachtet werden!

– Der Entrauchungsventilator muss nach erfolgtem Entrauchungsbetrieb entsorgt werden!

Ein erneuter Einsatz ist in keinem Fall zulässig!

4.1 Reinigung

WARNUNG

Durch einen Isolationsfehler können Sie einen elektrischen Schlag bekommen!

Vor Beginn der Reinigung Ventilator allpolig vom Netz trennen und gegen Wiedereinschalten sichern!

– Durchströmungsbereich, Laufrad, Verstrebung und Motor (außer bei 600) des Ventilators säubern.

– Regelmäßige Inspektion, ggf. mit periodischer Reinigung ist erforderlich um Unwucht durch Verschmutzung zu ver-

meiden. Durchströmungsbereich des Ventilators säubern.

– Keine aggressiven, lacklösenden Mittel verwenden!

– Hochdruckreiniger oder Strahlwasser ist nicht gestattet!

4.2 Reparatur

Die Reparatur von Brandgasventilatoren darf nur durch Rücksendung ins Werk erfolgen!

Helios Kundendienst kontaktieren.

14

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

KAPITEL 4

INSTANDHALTUNG UND

WARTUNG

WARNUNG

WARNUNG

ACHTUNG

ACHTUNG

nmr

nm

4.2 Hinweise – Störungsursachen

4.3 Ersatzteile

Defekte Ventilatoren sind komplett zu tauschen. Eigene Reparaturversuche sind in keinem Fall zulässig!

Der defekte Entrauchungsventilator ist komplett in das Werk der Firma Helios Ventilatoren zurück zu senden!

Eine optimale Betriebssicherheit der Ventilatoren ist nur durch Helios Ersatzteile und bei Reparaturen durch den

Hersteller gewährleistet.

15

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

D

ACHTUNG

Fehler/Problem Mögliche Ursachen Mögliche Lösungen Personalqualifikation

Ventilator startet nicht – keine Spannung,

fehlen einer Phase

Netzspannung prüfen

Anschluss nach Schaltplan überprüfen

Elektrofachkraft

– Laufrad blockiert Blockade lösen, reinigen, ggf. Laufrad ersetzen achkraft laut 1.6 / Hersteller

– Motor blockiert Motor prüfen, ggf. ersetzen Elektrofachkraft / Hersteller

Sicherung löst aus – Erd-/Windungsschluss im Motor Motor ersetzen Hersteller

– Zuleitung / Anschluss

beschädigt

Teile erneuern, ggf. Motor ersetzen Hersteller

– falsch angeschlossen Anschluss überprüfen, ändern Elektrofachkraft

Fehlerstromschutz-

schalter löst aus

– beschädigte Motorisolation Motor ersetzen Hersteller

– beschädigte Zuleitungsisolation Zuleitung erneuern Elektrofachkraft

Motorschutzschalter

löst aus

– schwergängige Lager Lager ersetzen Hersteller oder vom Hersteller

autorisierte achfirma

– streifendes Laufrad siehe streifendes Laufrad

– falscher Betriebspunkt Eignung des Ventilators prüfen, Zu- und

Abströmung prüfen/freihalten

achkraft laut 1.6

streifendes Laufrad – starke Verschmutzung reinigen Unterwiesenes Personal

– Laufrad beschädigt Laufrad ersetzen Hersteller

– Gehäuse beschädigt Gehäuse ersetzen Hersteller

– Laufrad nicht mittig Helios Kundendienst kontaktieren

Falsche Förder-

richtung

– falscher Einbau Einbausituation korrigieren achkraft laut 1.6

– falscher Anschluss Anschluss prüfen/ändern Elektrofachkraft

Vibrationen – Verschmutzung reinigen Unterwiesenes Personal

– Lagerschäden Lager ersetzen Hersteller oder vom Hersteller

autorisierte achfirma

– falscher Betriebspunkt Eignung des Ventilators prüfen, Zu- und

Abströmung prüfen/freihalten

achkraft laut 1.6

– befestigungsbedingte Resonanz Befestigung prüfen/ausbessern,

Schwingungsdämpfer verwenden

achkraft laut 1.6

Anormale Geräusche – falscher Betriebspunkt Eignung des Ventilators prüfen, Zu- und

Abströmung prüfen/freihalten

achkraft laut 1.6

– streifendes Laufrad siehe streifendes Laufrad

– Lagerschäden Lager ersetzten Hersteller oder vom Hersteller

autorisierte achfirma

– mechanische Beschädigung Wartung durchführen achkraft laut 1.6

zu hohe Strom-

aufnahme

– falscher Betriebspunkt Eignung des Ventilators prüfen,

Zu- und Abströmung prüfen/freihalten

achkraft laut 1.6

– streifendes Laufrad siehe streifendes Laufrad

– Lagerschäden Lager ersetzten Hersteller oder vom Hersteller

autorisierte achfirma

Ventilator bringt die

Leistung (Drehzahl)

nicht

– Unzureichende Luftförderung Zu- und Abströmung prüfen/freihalten.

Betriebspunkt feststellen (Luftmenge + Anlagen-

Druckverlust) und mit Ventilatorkennlinie abglei-

chen

achkraft laut 1.6

– falsche Spannung Anschluss prüfen/ändern Elektrofachkraft

– Lagerschäden Lager ersetzen Hersteller oder vom Hersteller

autorisierte achfirma

– Verschmutzung reinigen Unterwiesenes Personal

– unzureichende Nachströmung Mindestabstand ansaugseitig berücksichtigen achkraft laut 1.6

D

16

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

4.4 Stilllegen und Entsorgen

WARNUNG

Bei der Demontage werden spannungsführende Teile freigelegt, die bei Berührung zu einem elektrischen

Schlag führen. Vor der Demontage Ventilator allpolig vom Netz trennen und gegen Wiedereinschalten sichern!

Die allgemein gültigen Arbeitsschutz- und Unfallverhütungsvorschriften sind einzuhalten!

– Elektroarbeiten dürfen nur von einer autorisierten Elektrofachkraft durchgeführt werden

– Elektroanschluss allpolig vom Netz trennen

– Geeignete Hebewerkzeuge und Befestigungsvorrichtungen zum Demontieren des Ventilators verwenden

– Zur Stilllegung des Motors, Anweisungen aus der Wartungsanleitung des Elektromotors beachten

– Die Ventilatorkomponenten entsprechend den gültigen Vorschriften und Gesetzen entsorgen

5.0 Technische Daten

Schutzart: Motor: IP 55

Isolationsklasse Motorwicklung: H

Temperaturklasse: 300, 400, 600

Max. ördermitteltemperatur: s1 = -20 bis +40°C

s2 = bis 300 °C/120 Min.,

400 °C/120 Min. und

600 °C/120 Min.

Max. Gewichte:

KAPITEL 5

TECHNISCHE DATEN

Type Temperaturklasse Gewicht bis max. Type Temperaturklasse Gewicht bis max.

B VAR.. 280 300 24 kg

B VAR.. 315 300 26 kg

B VAR.. 355 300 43 kg

B VAR.. 400 300 76 kg

B VAR.. 450 300 106 kg

B VAR.. 500 300 191kg B AVD.. 500 300 43 kg

B VAR.. 560 300 106 kg B AVD.. 560 300 56 kg

B VAR.. 630 300 167 kg B AVD.. 630 300 66 kg

B VAR.. 710 300 244 kg B AVD.. 710 300 122 kg

B VAR.. 800 300 339 kg B AVD.. 800 300 140 kg

B VAR.. 900 300 551 kg B AVD.. 900 300 251 kg

B VAR.. 1000 300 708 kg B AVD.. 1000 300 334 kg

B AVD.. 1120 300 486 kg

B AVD.. 1250 300 604 kg

B VAR.. 500 400 84kg B AVD.. 500 400 43 kg

B VAR.. 560 400 106 kg B AVD.. 560 400 56 kg

B VAR.. 630 400 167 kg B AVD.. 630 400 66 kg

B VAR.. 710 400 244 kg B AVD.. 710 400 122 kg

B VAR.. 800 400 339 kg B AVD.. 800 400 140 kg

B VAR.. 900 400 551 kg B AVD.. 900 400 251 kg

B VAR.. 1000 400 708 kg B AVD.. 1000 400 334 kg

B AVD.. 1120 400 486 kg

B AVD.. 1250 400 604 kg

B VAR.. 500 600 96kg B AVD.. 500 600 66 kg

B VAR.. 560 600 134 kg B AVD.. 560 600 79 kg

B VAR.. 630 600 196 kg B AVD.. 630 600 98 kg

B VAR.. 710 600 297 kg B AVD.. 710 600 141 kg

B VAR.. 800 600 407 kg B AVD.. 800 600 198 kg

B VAR.. 900 600 648 kg B AVD.. 900 600 309 kg

B VAR.. 1000 600 865 kg B AVD.. 1000 600 395 kg

B AVD.. 1120 600 642 kg

B AVD.. 1250 600 850 kg

WARNUNG

nm

D

17

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

5.1 Typenschlüssel

Beispiel:

B AVD 500/8/4 0,2/0,8 kW F400

5.2 Typenschild

Beispiel:

5.3 Motortypenschild

Eine Kopie des Motortypenschilds befindet sich neben dem Gerätetypenschild.

Technische Daten sind dem Motortypenschild zu entnehmen.

Abb.18

q

e

r

t

a

w

Temperaturklasse

Motor-Nennleistung in kW

Polumschaltbarer Motor

Ventilator Baugröße / Nenndurchmesser

Ventilator Baureihe (Axial-Niederdruckventilator)

B = Brandgas-Ausführung

Zeichenschlüssel Typenschild Ventilator:

qHerstelleradresse

wCE-Zeichen

eAusführung:

B AVD = Typenbezeichnung; Drehstrom

560 = Baugröße

/4 = polig

F600

rArtikelnummer

tSeriennummer

yProduktionscode

uBaujahr

iTechnische Daten

oZulassungsnummer

aTemperaturklasse/max.

ördermitteltemperatur

sAufstellbedingungen

dReferenz-Nr. der

Montage- und Betriebsvorschrift

fReferenz-Nr. der Leistungserklärung

Art.-Nr., SNR (Seriennummer) und PC

(Produktionscode) Nummer identifizieren

den Ventilator eindeutig.

i

d

siehe Punkt 3.1

y

u

o

s

f

D

18

B AVD.. und B VAR.. – Brandgasventilatoren F300/F400/F600

Montage- und Betriebsvorschrift

6.0 Schaltpläne

Die folgende Tabelle beschreibt den Ventilatoranlauf und gibt Hinweise auf die benötigte Anschlussleitung:

* Direktanlauf vor Inbetriebnahme mit dem örtlichen Netzbetreiber abklären!

KAPITEL 6

SCHALTPLAN-ÜBERSICHT

B VAR/B AVD-TYPEN

SS-776

Drehstrom mit Kaltleiter

(PTC)

92855 001 SS-776 18.05.15

W2 U2 V2KL

U1 V1 W1KL

KLKLL1L2L3PE

W2 U2 V2KL

U1 V1 W1KL

KLKLL1L2L3PE

Kaltleiter/

Thermistor

PTC PTC

Kaltleiter/

Thermistor

M

L1 / L2 / L3

L1 / L2 / L3

230 / 400 V

230 V

400 V

400 / 690 V

400 V

690 V

Ty p e n s c h i l d Netz

Spannungs-

angabe auf

Motortypenschild

Betrieb

bei

400 V, 3~

Eintourig

Ventilatoranlauf

Y/d- Anlauf PM ≥3,0 kW Direktanlauf Y PM ≤2,2 kW Direktanlauf dPM ≤2,2 kW

230 / 400 Volt Y nein ja nein

400 / 690 Volt dja nein ja*

Anschlusskabel – 6 + PE 3 + PE 3 + PE

Kabel Motorschutz

mit TK/PTC

– 2 2 2

Spannungs-

angabe auf

Motortypenschild

Betrieb

bei

400 V, 3~

Dahlander

Ventilatoranlauf

400 Volt Y / YY Y / YY

Anschlusskabel – 6 + PE

Kabel Motorschutz

mit TK/PTC

– 2 ( alls vorhanden)

ACHTUNG

This manual suits for next models

1

Table of contents

Languages:

Other Helios Ventilation Hood manuals

Popular Ventilation Hood manuals by other brands

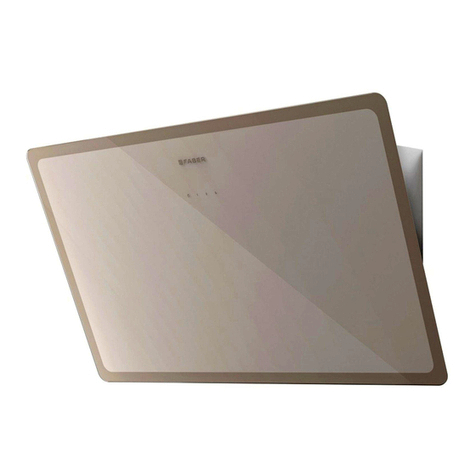

Faber

Faber GLAM-LIGHT A80 WH/WG EVO installation manual

KitchenAid

KitchenAid KEBDS 90020 Instructions for use

GE

GE PVB98STSS installation instructions

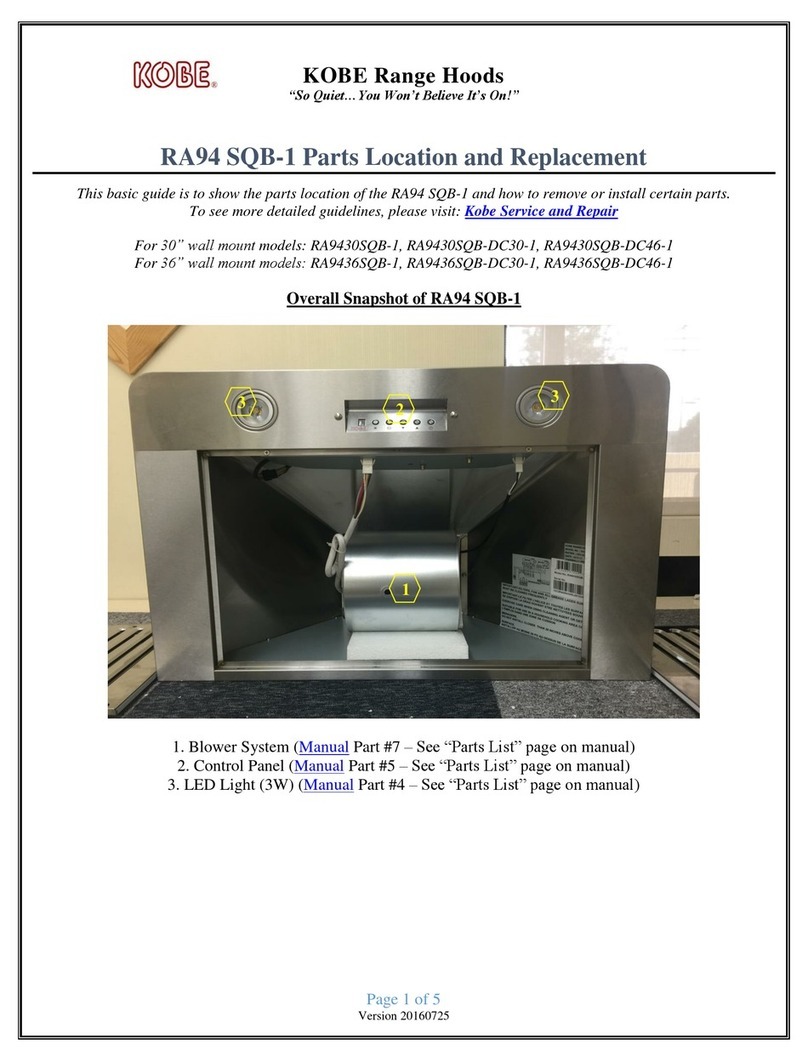

KOBE

KOBE RA9430SQB-1 Parts Location and Replacement

Candy

Candy CBG 640 Instructions for installation and use

Pelgrim

Pelgrim BSSA970 Series Instructions for use