6

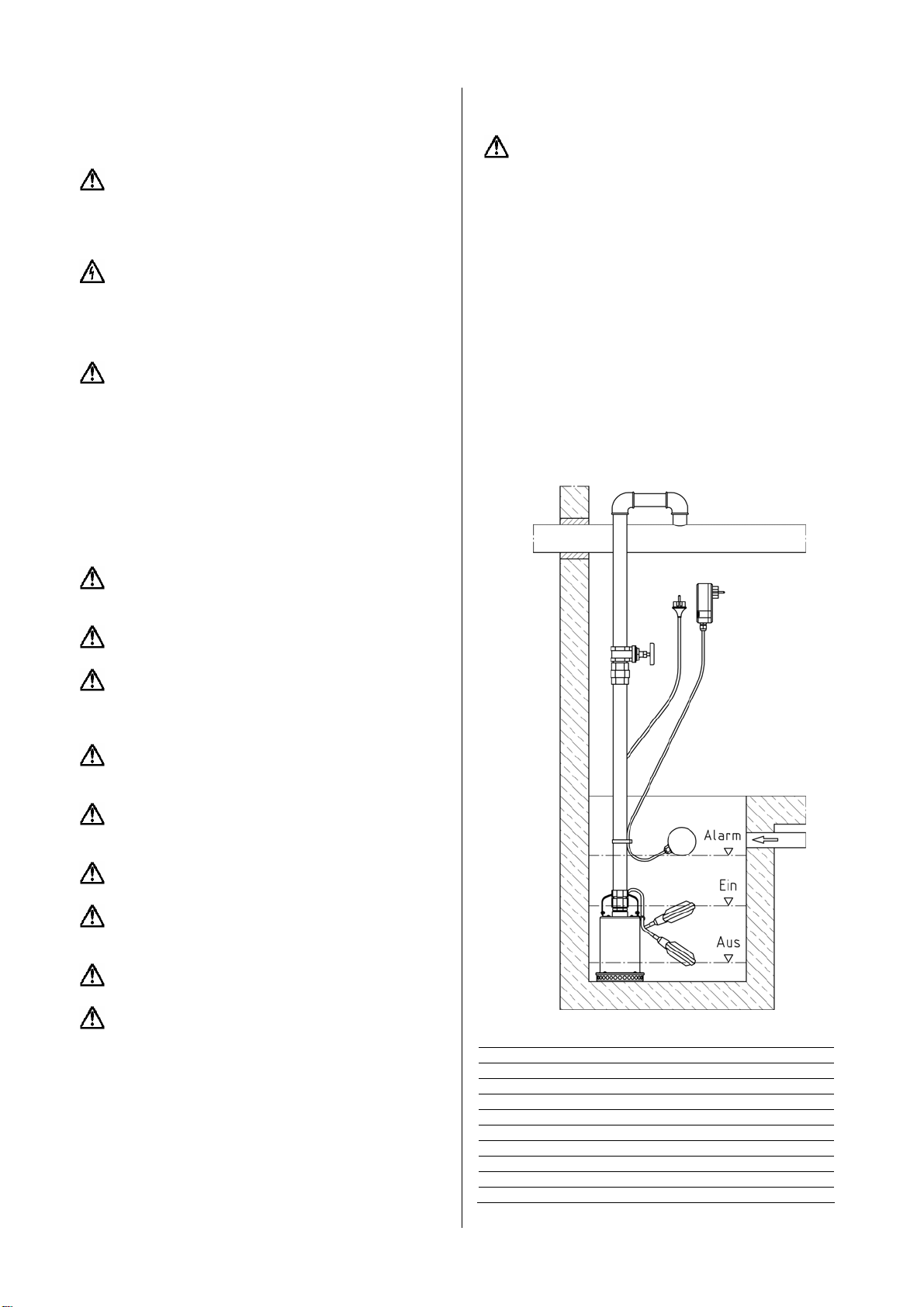

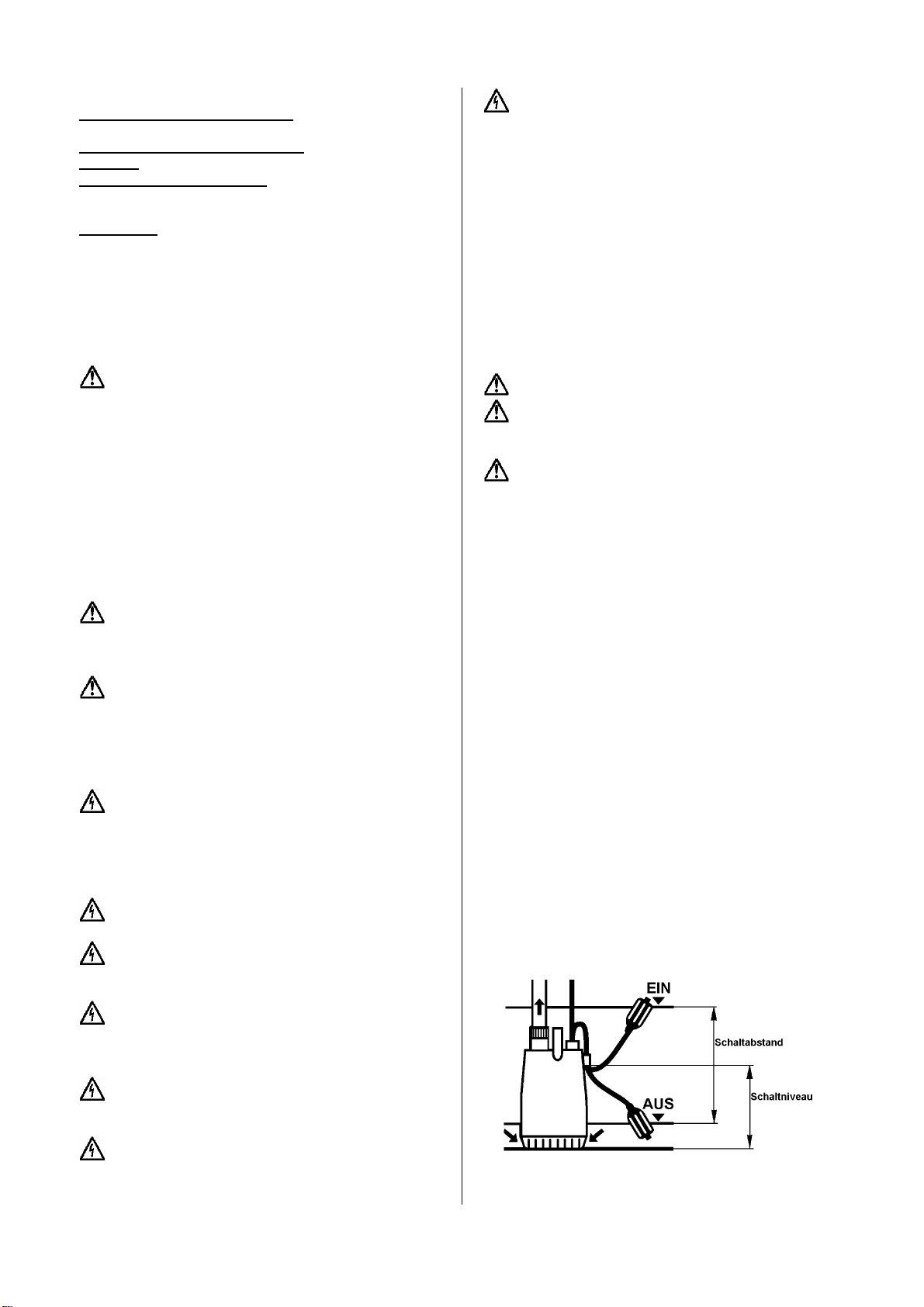

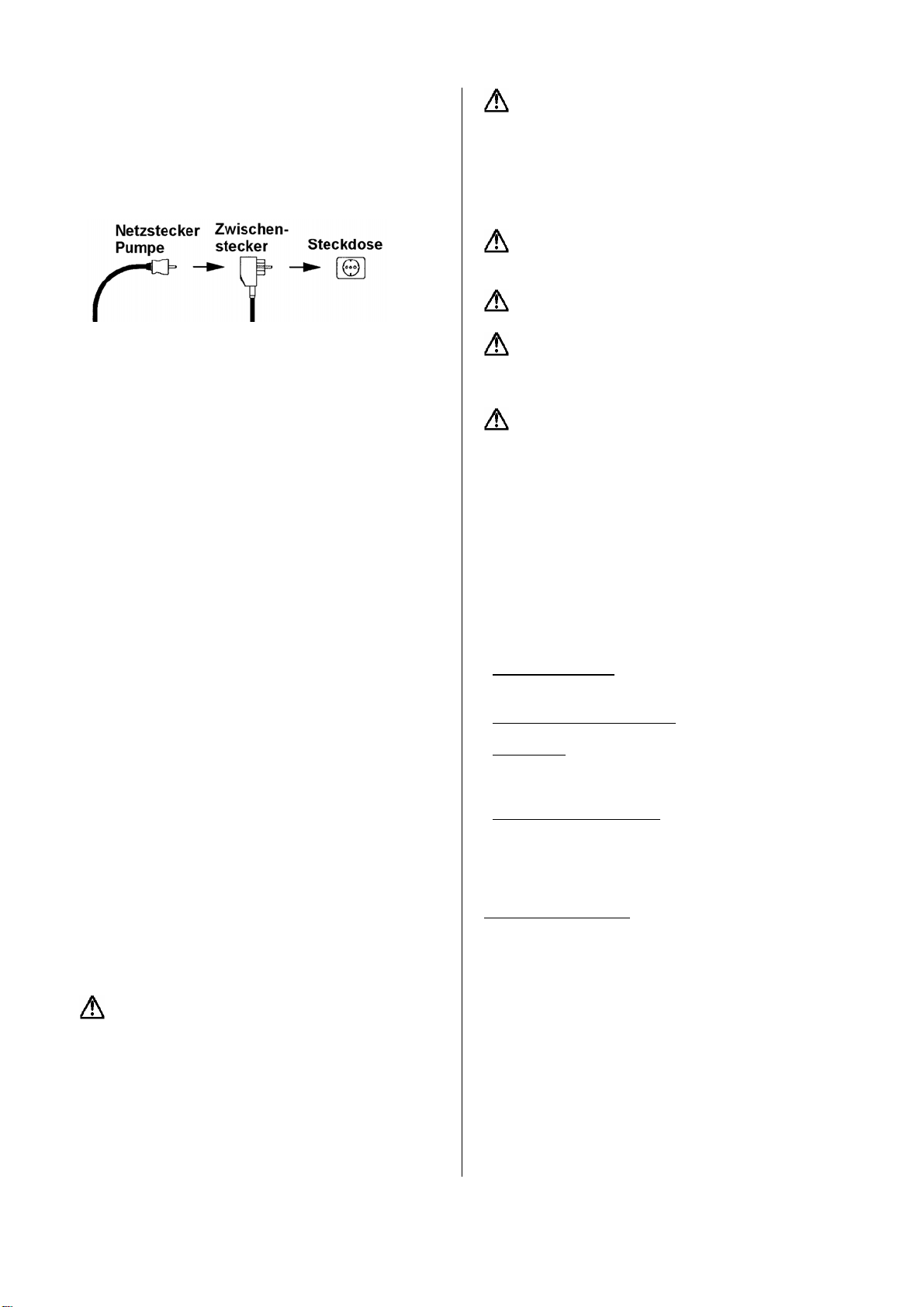

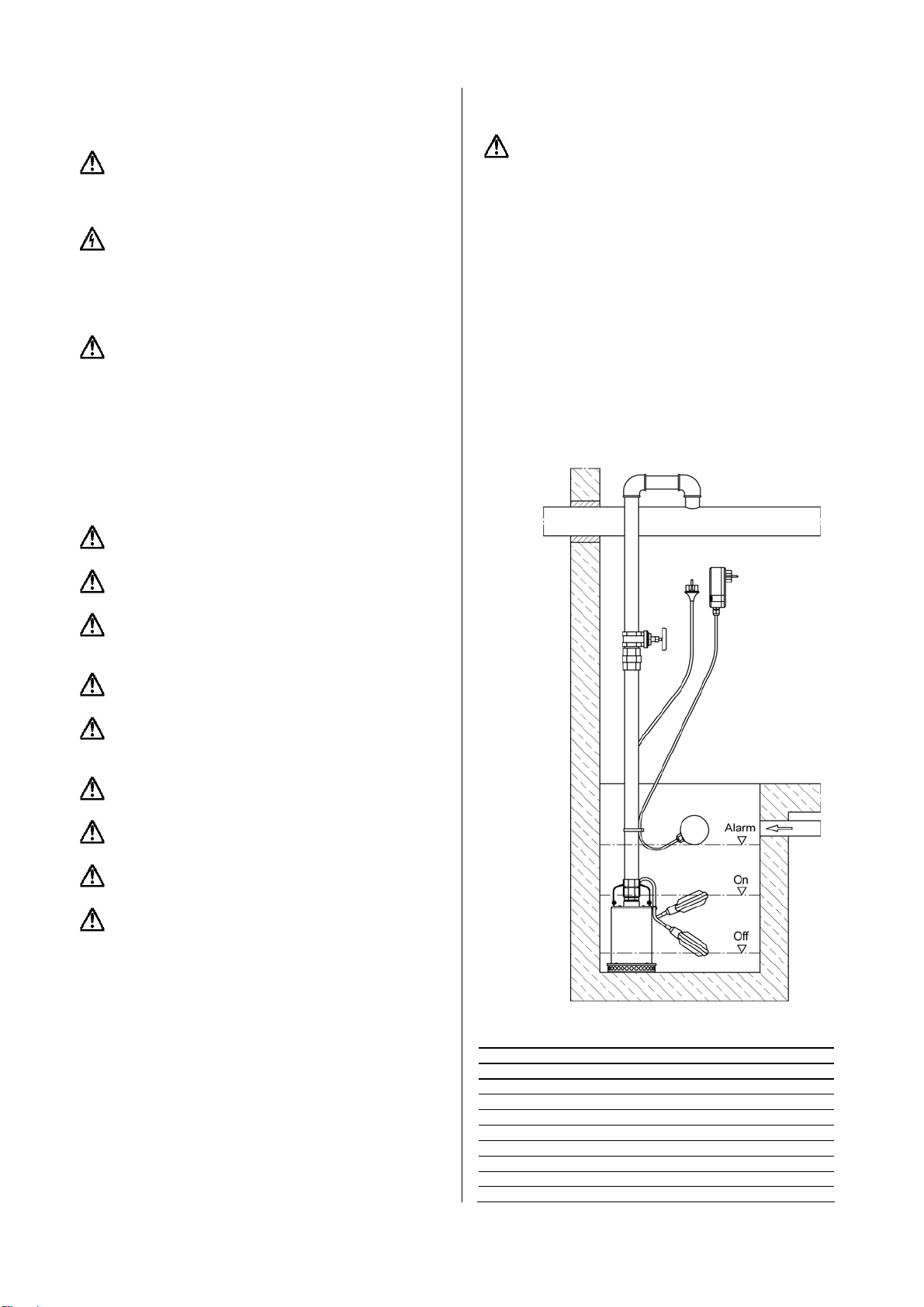

7.3 Schwimmerschaltung zum Zwischenkuppeln

Pumpen ohne Schwimmerschaltung können nachträglich

mit einer HOMA Schwimmerschaltung zum

Zwischenkuppeln ausgerüstet werden. Der

Elektroanschluss erfolgt indem die Schwimmerschaltung

zwischen Steckdose und Netzstecker der Pumpen

zwischengekuppelt wird.

Bei nachträglicher Installation das Schwimmerkabel

entsprechend dem gewünschten Schaltabstand und

Schaltniveau an der Pumpe, dem Steigrohr oder einem

anderem fest installiertem Punkt befestigen. In keinem

Fall darf der Schwimmer mit Kabel einfach in das

Fördermedium geworfen werden, da korrektes Schalten

nur bei einer Drehbewegung des Schwimmers um den

Befestigungspunkt des Kabels möglich ist. Mögliche

Folgen bei Nichtbeachtung sind Überflutung (Pumpe

schaltet nicht ein), bzw. Zerstörung der Pumpe durch

Trockenlauf (Pumpe schaltet nicht ab).

Wichtig: Nach jedem Verändern der

Schwimmerbefestigung ist unbedingt die einwandfreie

Funktion der Schwimmerschaltung durch einen Probelauf

zu kontrollieren.

8. Inbetriebnahme

Die Pumpe niemals längere Zeit trocken laufen

lassen (Überhitzungsgefahr).

Die Pumpe muss im Fördermedium eingetaucht und

entlüftet sein. Absperrventile öffnen.

Der Schwimmerschalter ist auf die korrekte Position des

Schalters zu prüfen (s. Abschnitt 7.2.).

Niveauunabhängiger Dauerbetrieb

Wenn eine Pumpe mit automatischer Schwimmerschal-

tung im Dauerbetrieb ohne Funktion des Schwimmers

betrieben werden soll, wird bei Modellen mit Schaltgerät

der Wahlschalter auf Handbetrieb gesetzt. Bei Modellen

ohne Schaltgerät kann der Schwimmer oberhalb der

Pumpe z. B. an Druckleitung oder Anschlusskabel

festgebunden werden. Dieser Betrieb sollte nur unter

Überwachung stattfinden, um einen Trockenlauf der

Pumpe bei zu geringem Wasserstand zu vermeiden. Nach

Ende des Dauerbetriebes muss die Pumpe wieder auf

Automatik-Betrieb gesetzt werden.

9. Wartung und Reparatur

Bei einem eventuellen Defekt der Pumpe dürfen Re-

paraturarbeiten nur durch das Herstellerwerk oder einer

autorisierten Fachwerkstatt durchgeführt werden. Umbau

oder Veränderungen an der Pumpe sind nur nach Ab-

sprache mit dem Hersteller zulässig. Es dürfen nur Origi-

nal HOMA-Ersatzteile verwendet werden.

Wir weisen darauf hin, dass wir nach dem Produkthaf-

tungsgesetz für Schäden, die durch unser Gerät verur-

sacht werden und auf unsachgemäßen Reparaturversu-

chen beruhen, welche nicht vom Herstellerwerk oder einer

autorisierten Fachwerkstatt durchgeführt wurden, oder

wenn bei einem Teileaustausch keine ORIGINAL-

ERSATZTEILE verwendet wurden, nicht haften. Für Zu-

behörteile gelten die gleichen Bestimmungen.

Vor jeder Arbeit die Pumpe vom Elektroanschluss

trennen, um ein versehentliches Einschalten der Pumpe

während der Arbeit zu vermeiden!

Vor Beginn der Arbeit den Stillstand aller rotierenden

Teile abwarten!

Vor Beginn der Arbeiten die Pumpe gründlich mit

sauberem Wasser reinigen, Pumpengehäuse auch innen

durchspülen. Bei der Zerlegung Pumpenteile jeweils mit

Wasser reinigen.

Bei Pumpentypen mit Ölsperrkammer kann beim

Lösen der Öl-Kontrollschraube Überdruck aus der

Ölsperrkammer entweichen. Schraube erst dann völlig

herausschrauben, wenn Druckausgleich erfolgt ist.

Die Pumpe sollte bei normalem Betrieb mindestens ein-

mal jährlich überprüft werden. Bei Dauerbetrieb oder be-

sonderen Bedingungen (z.B. stark abrasives Fördermedi-

um) sind die Wartungen nach jeweils 1.000 Betriebsstun-

den durchzuführen.

Um einen problemlosen Betrieb der Pumpe langfristig zu

erreichen, sollten bei Wartungen stets zumindest die

nachfolgenden Überprüfungen vorgenommen werden:

- Stromaufnahme (A) mit Messgerät kontrollieren und mit

dem Sollwert (Betriebspunkt oder Nennstromangabe auf

dem Typenschild) vergleichen.

- Pumpengehäuse und Laufrad auf sichtbaren Verschleiß

prüfen, ggf. austauschen.

- Wellenlager durch Drehen der Welle auf freien und ge-

räuschlosen Lauf prüfen. Bei Schäden ist eine General-

überholung durch eine HOMA-Fachwerkstatt bzw. den

Werkskundendienst notwendig.

- Kabel und Kabeleinführung auf Wasserdichtheit oder

Beschädigungen prüfen (Sichtprüfung).

Optische Kontrolle bei Pumpen mit Ölsperrkammer

(Ausführung ohne Kühlmantel oder Ausführung „U“

mit Kühlmantel und offenem Kühlkreislauf

Ölstand und Ölzustand:

Der Zustand der Gleitringdichtungen lässt sich durch eine

optische Prüfung des Öls kontrollieren.

Pumpe horizontal legen, so dass sich die seitlich am

Motorgehäuse befindliche Ölkammer-Kontrollschraube

(bei größeren Pumpen: eine der beiden Ölkammer-

Kontrollschrauben) oben befindet.

Die Schraube entfernen und eine geringe Menge Öl

entnehmen. Wenn das Öl trübe oder milchig ist, deutet

dies auf eine schadhafte Wellendichtung hin.

In diesem Fall den Zustand der Wellendichtungen durch

eine HOMA-Fachwerkstatt oder den Werkskundendienst

überprüfen lassen.

Das Öl sollte nach jeweils 3000 Betriebsstunden gewech-

selt werden. Ölsorte: biologisch abbaubares HOMA-

ATOX. Verbrauchtes Öl ist entsprechend der gültigen

Umweltschutz-Bestimmungen zu entsorgen.